МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ

НАЦИОНАЛЬНАЯ МЕТАЛЛУРГИЧЕСКАЯ АКАДЕМИЯ УКРАИНЫ

Кафедра технологии машиностроения

Курсовая работаПроектирование привода главного движения

токарно-винторезного станка 16К20

Днепропетровск

2016

ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ 3

1 ТЕХНИЧЕСКОЕ ЗАДАНИЕ. 4

2 ТЕХНИЧЕСКОЕ ОПИСАНИЕ КИНЕМАТИЧЕСКОЙ СХЕМЫ.. 5

СТАНКА-АНАЛОГА.. 5

2.1 Назначение и область применения станка-аналога. 5

Выбор прототипа станка. 5

Кинематический расчет привода. 5

Построение структурной сетки и графика частот вращения. 6

2.3Расчет чисел зубьев в групповых передачах. 8

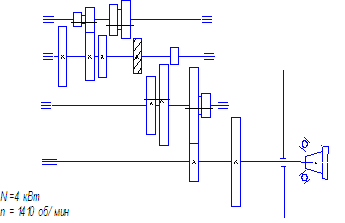

2.4Кинематическая схема привода главного движения. 9

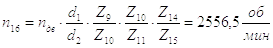

Проверка кинематического расчета. 10

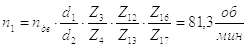

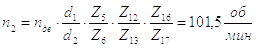

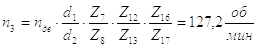

Уравнения кинематического баланса для всех ступеней скорости: 10

1. Описание кинематической схемы станка-аналога. Уравнения конечных перемещений, формулы настройки, технологические расчеты.

3. Техническое задание.

4. Обоснование выбора кинематической схемы и ее описание.

5. Графоаналитический метод расчета коробки скоростей.

6. Определить мощности двигателя и крутящих моментов на шпинделе и промежуточных валах.

7. Определение габаритов зубчатых передач, диаметров валов.

8. Расчет ременной передачи, шлицевых и шпоночных соединений.

9.Эскизное представление мощности двигателя и крутящих моментов на шпинделе и промежуточных валах.

10. Эскизное представление всех валов коробки скоростей с проставление всех размеров.

11. После конструктивного оформления валов, т. е. назначение диаметров всех посадочных мест под подшипники, зубчатые колеса, муфты и пр., а также определения осевых размеров каждого участка, определить реакцию в опорах.

12. Расчеты на прочность, жесткость, виброустойчивость.

13. Разработка схемы смазки узлов станка.

14. Выбор и описание работы элементов управления станком.

15. Технико-экономический анализ основных показателей спроектированного станка и его действующих аналогов.

16. Список использованной литературы.

ВВЕДЕНИЕ

Проектирование сложных агрегатов, какими являются современные металлорежущие станки, производится, как правило, на основе имеющихся прототипов или аналогичных конструктивных решений. При создании нового станка используются отработанные и всесторонне испытанные конструкции почти всех его основных узлов.

Задачей курсовой работы является развитие творческой самостоятельности и умения применить теоретические знания и практические навыки в конструкторской работе с целью приобретения опыта комплексного подхода к выполнению расчетов и проектированию основных узлов современных металлорежущих станков.

Заданием на проектирование представляется разработка кинематики привода подач и привода главного движения токарно-винторезного станка. В ходе курсовой работы определяется назначение станка, будут рассчитаны технические характеристики, спроектирован привод главного движения и подач, произведен их кинематический расчет.

1 ТЕХНИЧЕСКОЕ ЗАДАНИЕ

Разработка новых станков или модернизация отдельных базовых уз-

лов выполняется по техническому заданию, которое, как правило, должно

состоять из следующих разделов:

Ø Наименование и область применения;

Ø Основание для разработки;

Ø Цель и назначение разработки;

Ø Источники разработки;

Ø Технические требования;

Ø Экономические показатели;

Ø Стадии и этапы разработки;

Ø Порядок контроля и приемки;

Ø Приложения.

Допускается уточнять содержание разделов, вводить новые разделы

или объединять отдельные из них

2 ТЕХНИЧЕСКОЕ ОПИСАНИЕ КИНЕМАТИЧЕСКОЙ СХЕМЫ

СТАНКА-АНАЛОГА

2.1 Назначение и область применения станка-аналога

Выбор прототипа станка|

Значение параметров |

Частота вращения шпинделя (мин-1) |

Диапазон регулирования R |

Знаменатель ряда φ |

Мощность двигателя (кВт) |

Число скоростей Z |

|

|

nнаиб |

nнаим |

|||||

|

Расчетное |

2500 |

16 |

||||

|

Рекомендуемое литературой |

1600-3000 |

- |

20-100 |

1,26 |

4,5 - 7 |

12-36 |

|

Существующих моделей станков 16К20 |

1600 |

1,26 |

11 |

22 |

||

|

Принятое |

2500 |

80 |

32 |

1,26 |

4 |

16 |

3 РАСЧЕТНАЯ ЧАСТЬ

3.1 Определение основных технических данных станка

При проектировании металлорежущих станков необходимо опреде-

лить следующие его основные характеристики [2]:

а) назначение станка;

б) обрабатываемые материалы, включая их физико-механические

свойства;

в) предельные размеры обрабатываемых деталей, предельную тол-

щину снимаемого слоя металла за один проход;

г) материалы и размеры режущего инструмента;

е) тип привода главного движения;

ж) систему управления станком;

з) особые указания по заданному типу станка и другие сведения.

Проектирование станка любого типа всегда начинается с определе-

ния его основных проектных характеристик, к которым относятся:

1) max n и min n - предельные значения частот вращения или двойных

ходов, необходимых при обработке заданных металлов, при заданных ус-

ловиях резания на проектируемом станке (заданы).

2) R

n

n

min

max = диапазон регулирования частот вращения или двойных

ходов (определяется).

3) max P - максимальное значение сил резания при заданных условиях

резания (рассчитывается).

4) max M максимальный крутящий момент в приводе станка (опреде-

ляется при силовом расчете).

5) e N - эффективная мощность, необходимая для резания (определя-

ется при силовом расчете).

Основные характеристики имеют большое значение, так как являют-

ся исходными данными для кинематического и силового расчета всех эле-

ментов проектируемого станка.

=

=

при сверлении:

при рассверливании, зенкеровании и развертывании

г) при фрезеровании

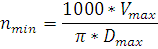

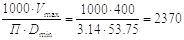

3.1.2 Определение предельных частот вращения шпинделя

Определение предельных частот вращения шпинделя осуществляется по формулам:

3.1 Кинематический расчёт привода главного движения

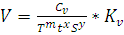

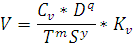

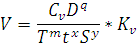

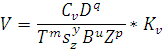

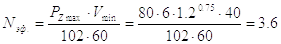

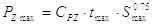

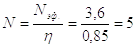

Кинематический расчет привода.Определяем мощность резания

,

,

где

Принимаем двигатель АИР 100 L4

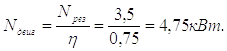

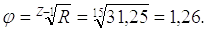

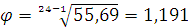

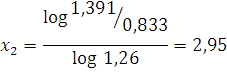

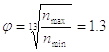

Определение знаменателя ряда

гдеZ – число скоростей;

R – диапазон регулирования

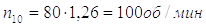

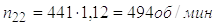

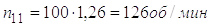

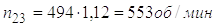

Расчетную величину знаменателя округляем до стандартного значения (2, стр. 9). По стандартному знаменателю ряда принимаем частоты вращения (3, стр.1): 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1600; 2000; 2500.

2.2Определяем диапазон регулирования

Определяем диапазон регулирования чисел оборотов шпинделя по формуле.

гдеnmax, nmin- соответственно максимальное и минимальное числа оборотов шпинделя.

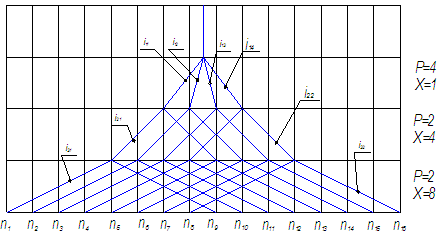

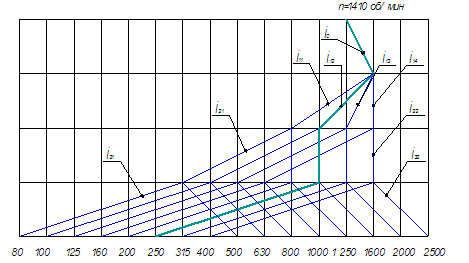

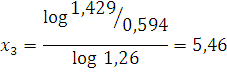

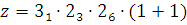

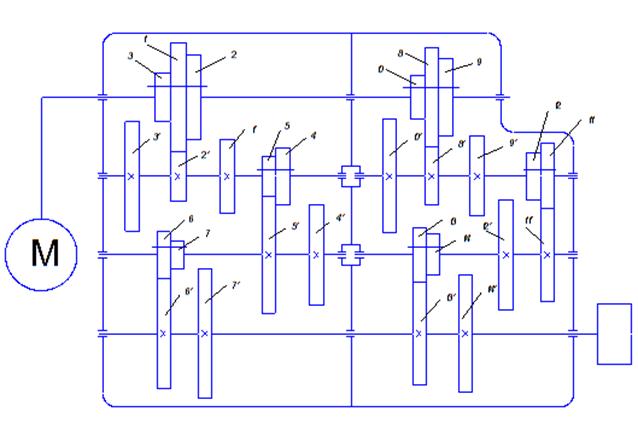

Построение структурной сетки и графика частот вращения.Структурная сетка

Z=1х4х2х2=16

График частот вращения

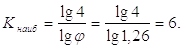

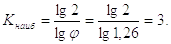

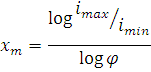

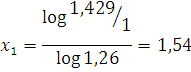

Наибольшее число клеток, которое может пересекать один луч:

-для понижающих передач:

-для повышающих передач:

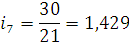

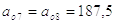

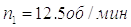

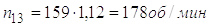

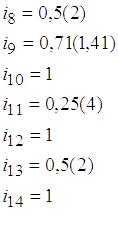

1) i0 = d1/d2 = 1600/1410 = 1,15 = 90/78

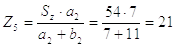

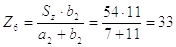

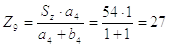

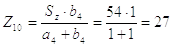

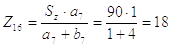

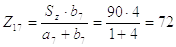

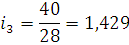

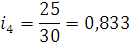

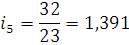

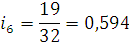

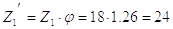

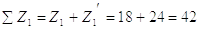

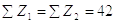

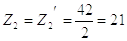

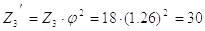

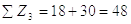

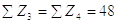

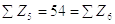

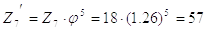

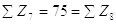

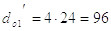

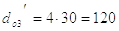

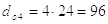

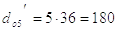

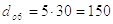

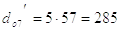

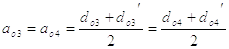

2)i11 = z3/z4 = φ-3 = a1/b1= 1/2;c1 = a1 + b1 =1+2=3

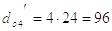

i12 = z5/z6 = φ-2 = a2/b2= 7/11;c2 = a2 + b2 =7+11=18

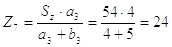

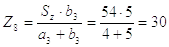

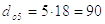

i13 = z7/z8= φ-1 = a3/b3= 4/5;c3 = a3 + b3 =4+5=9

i14 = z9/z10 = φ0 = a4/b4= 1; c4 = a4 + b4 =1+1=2

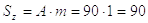

НОКдляc1, c2, c3, c4: А=18

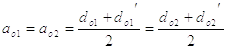

,

,

где

Sz – сумма чисел зубьев для данной передачи.

А – наименьшее общее кратное для с1, с2, с3, c4.

m – простой множитель.

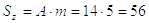

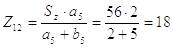

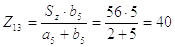

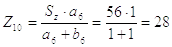

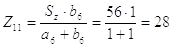

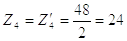

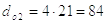

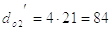

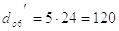

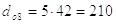

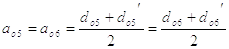

3) i21 = z12/z13 = φ-4 = a5/b5=2/5;c5 = a5 + b5 =2+5=7

i22 = z10/z11 = φ0 = a6/b6= 1;c6 = a6 + b6 =1+1=2

НОКдляc5, c6: А=14

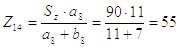

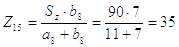

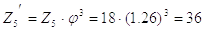

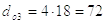

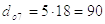

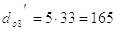

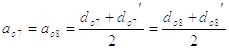

4) i31 = z16/z17 = φ-6 = a7/b7= 1/4;c7 = a7 + b7 =1+4=5

i32 = z14/z15 = φ2 = a8/b8= 11/7;c8 = a8 + b8 =11+7=18

НОКдляc7, c8: А=90

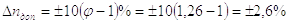

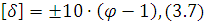

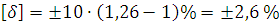

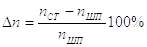

Определим предельно допустимое отклонение скорости от стандартного значения:

Для удобства сравнения, сведем полученные данные в таблицу

|

Стандартная частота вращения |

Действительная частота вращения |

Относительное отклонение |

Допустимое относительное отклонение |

|

nСТ, об/мин |

nШП , об/мин |

|

nдоп,% |

|

80 |

81,3 |

1,59 |

±2,6 |

|

100 |

101,5 |

1,47 |

|

|

125 |

127,2 |

1,72 |

|

|

160 |

162,5 |

1,53 |

|

|

200 |

203,3 |

1,62 |

|

|

250 |

254,8 |

1,88 |

|

|

315 |

320,2 |

1,62 |

|

|

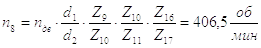

400 |

406,5 |

1,59 |

|

|

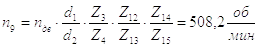

500 |

508,2 |

1,61 |

|

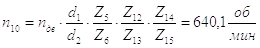

|

630 |

640,1 |

1,57 |

|

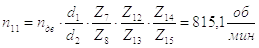

|

800 |

815,1 |

1,85 |

|

|

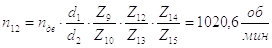

1000 |

1020,6 |

2,01 |

|

|

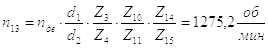

1250 |

1275,2 |

1,97 |

|

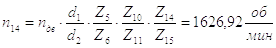

|

1600 |

1626,9 |

1,65 |

|

|

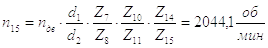

2000 |

2044,1 |

2,15 |

|

|

2500 |

2556,5 |

2,21 |

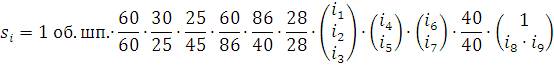

2.5Кинематический расчёт привода подач

Согласно техническому заданию привод подач аналогичен прототипу и данные берем из паспорта станка.

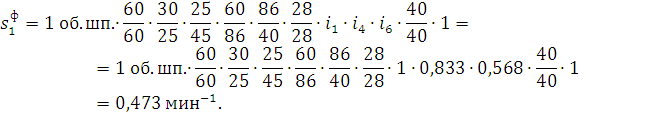

Уравнение кинематического баланса:

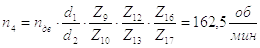

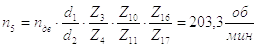

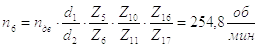

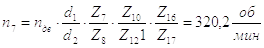

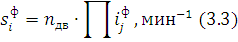

2.6Определяем фактические частоты вращения (Таблица ) по формуле:

где:  - частота вращения вала

электродвигателя, мин

- частота вращения вала

электродвигателя, мин ;

;

- общее передаточное отношение всей

цепи.

- общее передаточное отношение всей

цепи.

Аналогично рассчитываем для остальных частот, полученные значения сводим в таблицу 3.1.

Таблицу 3.1

Фактические частоты вращения привода подач

|

№ |

|

№ |

|

№ |

|

|

1 |

0,051 |

9 |

0,199 |

17 |

0,787 |

|

2 |

0,064 |

10 |

0,251 |

18 |

1,021 |

|

3 |

0,076 |

11 |

0,293 |

19 |

1,19 |

|

4 |

0,092 |

12 |

0,345 |

20 |

1,421 |

|

5 |

0,101 |

13 |

0,411 |

21 |

1,601 |

|

6 |

0,121 |

14 |

0,51 |

22 |

1,988 |

|

7 |

0,147 |

15 |

0,607 |

23 |

2,373 |

|

8 |

0,178 |

16 |

0,716 |

24 |

2,84 |

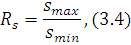

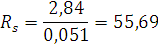

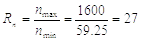

Определяем диапазон регулирования коробки скоростей:

где  – максимальная частота вращения, мин-1;

– максимальная частота вращения, мин-1;

– минимальная частота

вращения, мин-1.

– минимальная частота

вращения, мин-1.

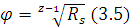

Определяем значение знаменателя геометрического ряда:

Принимаем

Выписываем стандартные значения частот

для :

:

s1 = 0,05мин-1;

s2 = 0,063 мин-1;

s3 = 0,075 мин-1;

s4 = 0,09мин-1;

s5 = 0,1мин-1;

s6=0,125 мин-1;

s7 = 0,15мин-1;

s8 = 0,175 мин-1;

s9 = 0,2мин-1;

s10 = 0,25мин-1;

s11 = 0,3мин-1;

s12 = 0,35мин-1;

s13 = 0,4мин-1;

s14 = 0,5мин-1;

s15 = 0,6мин-1;

s16 = 0,7мин-1;

s17 = 0,8мин-1;

s18= 1 мин-1;

s19 = 1,2мин-1;

s20 = 1,4мин-1;

s21 = 1,6мин-1;

s22 = 2 мин-1;

s23 = 2,4мин-1;

s24 = 2,8мин-1.

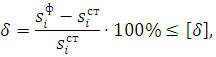

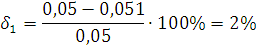

____Определим относительные отклонения фактических частот от стандартных:

где - фактическая частота вращения

шпинделя, мин-1;

- фактическая частота вращения

шпинделя, мин-1;

- стандартная частота, мин-1.

- стандартная частота, мин-1.

Аналогично рассчитываем для остальных частот, полученные значения сводим в таблицу 2.2. Полученные значения сравниваем с допустимой погрешностью отклонение фактических частот от стандартных:

Таблица 2.2

Частоты и их отклонения от стандартных значений

|

№ |

|

|

|

№ |

|

|

|

|

1 |

0,05 |

0,051 |

2 |

13 |

0,4 |

0,411 |

2,35 |

|

2 |

0,063 |

0,064 |

1,6 |

14 |

0,5 |

0,51 |

2 |

|

3 |

0,075 |

0,076 |

1,3 |

15 |

0,6 |

0,607 |

1,2 |

|

4 |

0,09 |

0,092 |

2,2 |

16 |

0,7 |

0,716 |

2,3 |

|

5 |

0,1 |

0,101 |

1 |

17 |

0,8 |

0,787 |

1,6 |

|

6 |

0,125 |

0,121 |

2,2 |

18 |

1 |

1,021 |

2,1 |

|

7 |

0,15 |

0,147 |

2 |

19 |

1,2 |

1,19 |

0,8 |

|

8 |

0,175 |

0,178 |

1,7 |

20 |

1,4 |

1,421 |

1,5 |

|

9 |

0,2 |

0,199 |

0,5 |

21 |

1,6 |

1,601 |

0,1 |

|

10 |

0,25 |

0,251 |

0,4 |

22 |

2 |

1,988 |

0,6 |

|

11 |

0,3 |

0,293 |

2,3 |

23 |

2,4 |

2,373 |

1,1 |

|

12 |

0,35 |

0,345 |

1,4 |

24 |

2,8 |

2,84 |

1,4 |

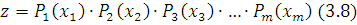

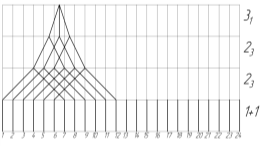

Определяем полную структурную формулу группы.

– число передач в группе, индекс

номер группы

– число передач в группе, индекс

номер группы

- характеристика группы.

- характеристика группы.

Принимаем

Принимаем

Принимаем

Структурная формула:

Строим структурную сетку.

Рисунок Структурная сетка привода подач

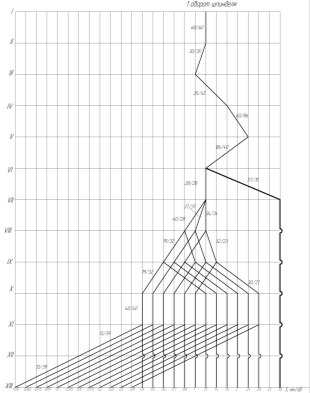

Строим график частот вращения привода подач.

Для этого определяем количество интервалов lgφ, пересекаемых лучом,изображающих передачу.

Аналогично определяем для всех передач привода подач.

Уравнение кинематического баланса быстрого хода

Таблица

Количество интервалов lgφ, пересекаемых лучом,изображающих передачу

|

№ |

i |

y |

№ |

i |

y |

|

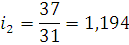

1 |

60/60 |

0 |

8 |

37/31 |

1 |

|

2 |

30/25 |

1 |

9 |

40/28 |

2 |

|

3 |

25/45 |

-3 |

10 |

25/30 |

-1 |

|

4 |

60/86 |

-2 |

11 |

32/23 |

2 |

|

5 |

86/40 |

4 |

12 |

19/32 |

-4 |

|

6 |

28/28 |

0 |

13 |

30/21 |

2 |

|

7 |

34/34 |

0 |

14 |

19/39 |

-6 |

Рисунок График частот вращения привода подач

3.Техническое задание.

3.1. Исходные данные

1. Токарно-винторезный станок на базе модели 16К20;

2. Проводится обработка сплавов алюминия твердосплавным инструментом;

3. Число ступеней скоростиZ =18;14

4. Наибольший наружный диаметр обрабатываемого изделия: Dн (max) = 400 мм;400

5. Глубина резания: tmax = 6 мм;

6. Максимальная подача: Smax= 1,2 мм/об;

7. Минимальная подача: Smin= 0,1 мм/об;

8. Максимальная скорость резания: Vmax= 400 м/мин.;

9. Минимальная скорость резания: Vmin= 40 м/мин.;

10. Частота вращения шпинделя: nmax (паспорт.)= 1600 об/мин.

3.2. Определение основных технических характеристик станка

1)Наибольший и наименьший наружный

диаметр изделия, обрабатываемый над суппортом

1)Наибольший и наименьший наружный

диаметр изделия, обрабатываемый над суппортом

D max = 0.52 -0.55 Dн (max)D max = 208 – 220 = 215 мм;

D (min) = 0.25 D maxD (min)=

=

53.75 мм

=

53.75 мм

2)Выбор глубины резания:

tmax = 6 мм;

3)Выбор пределов подач: Smax= 1,2 мм/об;Smin= 0,1 мм/об;

4)Выбор пределов скоростей резания:

Vmax= 400 м/мин.;Vmin= 40 м/мин.

5)Определение пределов частоты вращения:

nmax=  об/мин., т. е. nmax= 1600 об/мин.

об/мин., т. е. nmax= 1600 об/мин.

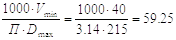

nmin=  об/мин.

об/мин.

6)Определение диапазона регулирования частот вращения:

7)Определение знаменателя геометрического ряда:

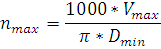

8)Определение мощности электродвигателя станка:

- Полезная мощность:

Квт

Квт

-Общая мощность:

Квт.

Квт.

3.3 Расчет чисел зубьев колес в коробках передач

;

;  ;

;  ;

;

;

; ;

;

;

; ;

; ;

; ;

;

;

;  ;

;  ;

;

;

;  ;

;  ;

;  ;

;

;

;  ;

;  ;

;

;

;  ;

;  ;

;  .

.

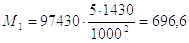

3.4 Силовой расчет привода

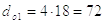

1)Расчет крутящего момента вала:

;

; ;

; ;

;

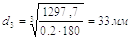

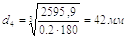

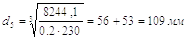

2)Расчет диаметров валов:

Так как диаметры поршней кратны 5, то

;

; ;

; ;

; ;

;

3)Расчет делительных диаметров зубчатых колес:

4)Расчет межосевого расстояния:

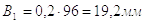

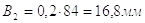

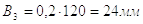

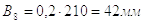

5)Расчет ширины венца В зубчатого колеса:

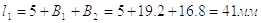

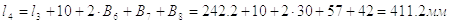

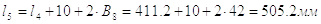

6)Определение длины валов:

4. Обоснование выбора кинематической схемы и ее описание.

5. Графоаналитический метод расчета коробки скоростей.

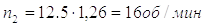

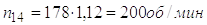

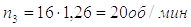

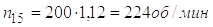

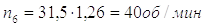

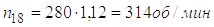

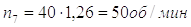

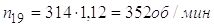

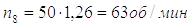

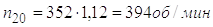

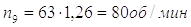

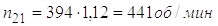

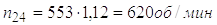

Частотывращенияшпинделяn1 = nmjn, n2, n3, …, nz = nmax образуют отрезокгеометрического ряда со знаменателем φ. Минимальное число оборотов берем по аналогу n1 =12,5 об/мин

Стандартный знаменатель геометрического ряда φ1=:1,26 ;φ2=:1,12

Определим частоты вращения шпинделя, члены ряда:

На основе полученных данных строим график чисел оборотов шпинделя.

Рис.

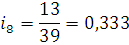

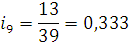

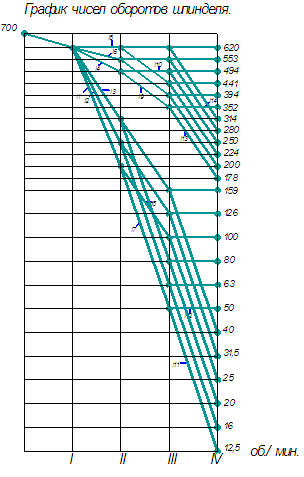

Определяем передаточные отношения:

Для определения чисел зубьев воспользуемся таблицей4.2 и 4.3 [1, стр.98]отыскивая такое значение Sz для каждой передачи, которое обеспечивает требуемое передаточное отношение. Результаты сведем в таблицу 1.

Таблица 1.

|

i |

i1 = 0,32 (3,1) |

i2 = 0,4 (2,5) |

i3 =0,5 (2) |

i4 = 0,8 (1,26) |

i5 = 0,89 (1,12) |

i6 = 1 |

i7= 0,25 (4) |

i8= 0,5 (2) |

|

z1: z2 |

20:64 |

24:60 |

28:56 |

29:37 |

31:35 |

33:33 |

19:76 |

32:63 |

|

Sz |

84 |

66 |

95 |

|

i |

i9 = 0,71(1,41) |

i10 =1 |

i11 =0,25(4) |

i12 = 1 |

i13 = 0,5(2) |

i14 = 1 |

|

z1: z2 |

24:34 |

29:29 |

18:72 |

45:45 |

18:36 |

27:27 |

|

Sz |

58 |

90 |

54 |

С помощью полученных данных и графика чисел оборотов строим кинематическую схему коробки скоростей станка

Рис.

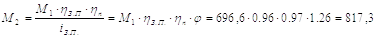

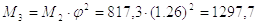

6. Определить мощности двигателя и крутящих моментов на шпинделе и промежуточных валах

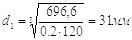

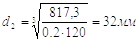

7.Определение габаритов зубчатых передач, диаметров валов

(zip - application/zip)

(zip - application/zip)