Министерство образования и науки Донецкой Народной Республики

Донбасская национальная академия строительства и архитектуры

Курсовой проект

на тему: « Проектирование предприятий строительной индустрии»

Подготовила:

студентка гр. АДАмб-17 Вовк Т.С.

Проверил:

доцент, к.т.н. Беспалов В.Л.

Макеевка 2016 г

Задание на курсовой

Расчет АБЗ для строительства дороги протяженностью 3,5 км,II категории состоящая из 2-х слоев, нижняя грануломитрия А-8см, верхняя грануломитрия В-7см.

ВВЕДЕНИЕ

Целью курсовой работы является выработка навыков проектирования производственных предприятий дорожного строительства, необходимых для обеспечения строительства автомобильных дорог строительными материалами. Производственные предприятия дорожного строительства классифицируют по следующим основным признакам:

- по виду продукции;

- по длительности работы на одном месте: стационарные (постоянные) с длительностью эксплуатации 10…20 лет и передвижные (временные) с длительностью эксплуатации 0,5…3 года;

- по мощности предприятия;

- по назначению:

1. основные предприятия, производящие продукцию для строительной индустрии (карьеры, битумные базы, асфальтобетонные заводы (АБЗ), цементнобетонные заводы (ЦБЗ), заводы железобетонных изделий (ЖБИ);

2. дополнительные предприятия, обслуживающие основные предприятия, производящие продукцию для строительной индустрии (автотранспортные, механические мастерские, пункты технического обслуживания дорожных машин и автотранспорта, складские помещения, электро- и компрессорные станции);

3. подсобные предприятия, обслуживающие строительство (узлы связи, общежития, помещения для ИТР и рабочих, душевые, лаборатории и др.).

Как пример: рассмотрено проектирование асфальтобетонного завода для строительства дороги II технической категории в Донецкой области между населёнными пунктами Енакиево – Горловка протяженностью 23 км. Проектируемый асфальтобетонный завод предназначен для производства асфальтобетонных смесей, укладываемых в верхние слои дорожной одежды. Дорожная одежда толщиной 6 см устраивается из среднезернистой асфальтобетонной смеси типа Б. Верхний слой основания толщиной 8 см устраивается из крупнозернистой асфальтобетонной смеси типа А. Расчётный срок строительства дороги равен 1 год.

1. ПРИРОДНЫЕ УСЛОВИЯ И ЭКОНОМИКА РАЙОНА СТРОИТЕЛЬСТВА

Донецкая область расположена в восточной части Украины. Поверхность – преимущественно волнистая равнина (выс. до 200м.), расчленённая оврагами и балками. Северо-восточная часть занята Донецким кряжем; к югу он переходит в Приазовскую возвышенность, понижающуюся к Азовскому морю, обрываясь к нему заметным уступом (до 20 м.).

Климат умеренно-континентальный. Средняя температура самого холодного месяца – января от –7,8ºС на северо-востоке до –5,4ºС на юге, самого жаркого месяца – июля соответственно 20,8ºС и 22,8ºС. Осадков за год от 450 мм на юге до 500 мм в пределах Донецкого кряжа. Весной бывают суховеи, иногда пылевые бури. Главные реки: Северский Донец (с притоками: Казённый Торец, Бахмут, Лугань), Самара, Волчья, Кальмиус, Грузской Еланчик и другие. Многие реки летом пересыхают. Для обеспечения населённых пунктов водой построен ряд водохранилищ и канал Северский Донец – Донбасс.

Преобладают плодородные почвы: мало- и среднегумусные чернозёмы, вдоль побережья моря – узкая полоса чернозёмов и солонцов с низким содержанием солей. Донецкая область расположена в степной зоне. Степи распаханы, участки степной растительности сохранились только в заповедниках; местами встречаются байрачные леса и дубравы, вдоль Северского Донца – сосновые боры.

Донецкая область обладает богатейшими запасами высококачественного каменного угля (антрациты и коксующиеся угли Донецкого угольного бассейна), большими промышленными запасами каменных солей (Артемовское месторождение), флюсовых и строительных известняков, мергелей, гипса, огнеупорных глин, ртути и др.

Донецкая область – одна из наиболее индустриально развитых областей Украины, с четко выраженным комплексом горно-добывающей промышленности (шахтная добыча и обогащение угля), с крупной металлургической, машиностроительной, химической промышленностью, стройиндустрией, мощной энергетикой и транспортом.

Донецкая область имеет густую сеть железных дорог ( около 1618 км). Главные направления: Донбасс-Москва (Донецк – Славянск – Лозовая – Харьков) и Донбасс – Приднепровье (Ясиноватая – Чаплино – Днепропетровск – Кривой Рог).

Протяженность автомобильных дорог 8000 км, в том числе с твердым покрытием 5400 км. Основные автомагистрали: Харьков – Славянск – Константиновка; Артемовск – Дебальцево – Ростов-на-Дону, Артемовск – Донецк – Мариуполь, Донецк – Луганск. Развит также трубопроводный транспорт (г. Донецк, г.Мариуполь и в другие города поступает газ). Аэропорты в городах: Донецк, Мариуполь. Крупный морской порт – г. Мариуполе.

2. ОПРЕДЕЛЕНИЕ ИСТОЧНИКОВ СНАБЖЕНИЯ АСФАЛЬТОБЕТОННЫХ И

ЦЕМЕНТОБЕТОННЫХ ЗАВОДОВ

СЫРЬЕВЫМИ МАТЕРИАЛАМИ

Гранитный щебень поставляется из Тельмановского района Донецкой области,

Караньского месторождения, расположенного в 7 км к юго-востоку от железнодорожной станции Карань на водоразделе рек Кичиксу и Терновая. Физико-механические

свойства гранита: истинная плотность 2630…2680 кг/м3, средняя плотность

2520…2600 кг/м3, водопоглощение 0,2…2.7%, пористость 0,34…0,87%,

предел прочности при сжатии в сухом состоянии

79,6… 202,0 МПа, износ в полочном барабане 6,5…8.6%, временное сопротивление

удару на копре Пэджа 10…12, коэффициент набухания 0,82…0,97, коэффициент

морозостойкости 0,83…1,0. Гранит соответствует требованиям ДСТУ Б.В.2.7-76-98 и

может использоваться при производстве асфальтобетонных смесей. Так как

дальность транспортирования превышает 100км (от Караньского месторождения до

района строительства), то принимаем для доставки щебня на АБЗ железнодорожный

транспорт.

Песок доставляется из Ясиноватского района, Авдеевского месторождения, расположенного в 2.5…3 км к юго-востоку от железнодорожной станции Авдеевка и разрабатываемого Авдеевским керамическим заводом. Песок соответствует требованиям ДСТУ Б.В.2.7-76-98. Так как расстояние от Авдеевского месторождения до района строительства дороги не превышает 100 км, то песок транспортируется на АБЗ автомобильным транспортом.

Минеральный порошок поставляется из Докучаевска железнодорожным транспортом (Докучаевская фабрика доломитной пыли).

Битум транспортируется железнодорожным транспортом из г. Лисичанска (Лисичанский нефтеперерабатывающий завод) Луганской области.

3. РАСЧЕТ ОПТИМАЛЬНОГО РАЙОНА РАСПОЛОЖЕНИЯ

АСФАЛЬТОБЕТОННОГО ЗАВОДА

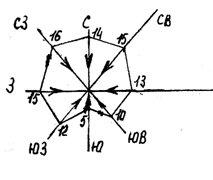

Расположение завода выбирается с учетом розы ветров и дальности транспортирования бетонной смеси из АБЗ к месту производства работ (для а/б смесей – не более 1,5 часа) (табл. 4.1).

Таблица 4.1

Направление ветра

|

|

Направление ветра |

С |

СВ |

В |

ЮВ |

Ю |

ЮЗ |

З |

СЗ |

|

Доля

ветров |

14 |

15 |

13 |

10 |

5 |

12 |

15 |

16 |

С помощью розы ветров устанавливаем, что оптимальным расположениями АБЗ по отношению к селитебной зоне являются южная, юго-восточная, юго-западная стороны селитебных зон, так как доля ветров перечисленных сторон света в общем ветропотоке в июле минимальна. В городе Енекиево уже существует АБЗ при дорожно-ремонтном управлении. Этот АБЗ расположен по от отношению к селитебной зоне с южной стороны и имеет санитарно-защитную зону более 300м, что соответствует требованиям нормативных документов (6).

На основании вышеизложенного для строительства дороги Енакиево-Горловка

асфальтобетонными смесями принимаем существующий АБЗ в

г. Енакиево при дорожно-ремонтном управлении.

4. РАСЧЕТ ТРЕБУЕМОЙ

ПРОИЗВОДИТЕЛЬНОСТИ (годовой

программы) АСФАЛЬТОБЕТОННОГО ЗАВОДА

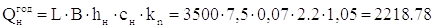

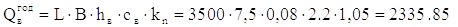

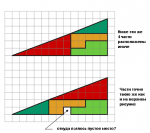

I. Количество асфальтобетонной смеси, необходимое для устройства нижнего слоя, определяем по формуле (5.1):

т/год (5.1)

т/год (5.1)

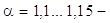

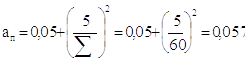

где:  коэффициент,

учитывающий количество а/б смеси, необходимое для выравнивания основания; L – длина участка дороги, который необходимо

построить в течение одного года, м; В – ширина проезжей части, м; hн – толщина нижнего слоя асфальтобетона, м;

коэффициент,

учитывающий количество а/б смеси, необходимое для выравнивания основания; L – длина участка дороги, который необходимо

построить в течение одного года, м; В – ширина проезжей части, м; hн – толщина нижнего слоя асфальтобетона, м;  плотность

асфальтобетона в уплотнённом состоянии, т/м3; kn – коэффициент потерь.

плотность

асфальтобетона в уплотнённом состоянии, т/м3; kn – коэффициент потерь.

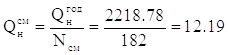

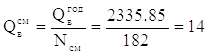

Сменная производительность АБЗ для устройства нижнего слоя (5.2):

т/смену (5.2)

т/смену (5.2)

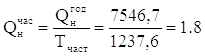

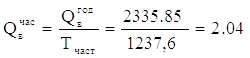

Часовая производительность АБЗ для устройства нижнего слоя и (5.3):

т/час (5.3)

т/час (5.3)

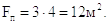

II. Количество асфальтобетонной смеси, необходимое для устройства верхнего слоя (требуемая годовая производительность АБЗ для верхнего слоя) (5.4):

т/год

(5.4)

т/год

(5.4)

плотность верхнего

слоя асфальтобетона в уплотнённом состоянии, т/м3

плотность верхнего

слоя асфальтобетона в уплотнённом состоянии, т/м3

Сменная производительность АБЗ для устройства верхнего слоя (5.5):

т/смену (5.5)

т/смену (5.5)

Часовая производительность АБЗ для устройства верхнего слоя (5.6):

т/час

т/час

Таблица 5.1

Требуемая производительность АБЗ

|

Показатели Слои |

Qгод, т/год |

Qсм, т/смену |

Qчас, т/час |

|

С/з а/б смесь тип Б – 6 см. |

2818.78 |

12.19 |

1.8 |

|

К/з а/б смесь тип А – 8 см |

2335.85 |

14 |

2.04 |

|

|

|

|

5. ВЫБОР СМЕСИТЕЛЬНОГО ОБОРУДОВАНИЯ АСФАЛЬТОБЕТОННОГО ЗАВОДА

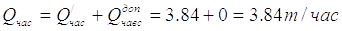

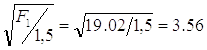

Выбор смесителя производится по требуемой часовой производительности асфальтобетонного завода, которая определяется по формуле (6.1):

(6.1)

(6.1)

где:

требуемая часовая

производительность асфальтобетонного завода, т/час (принимается по таблице 6.1

как суммарная часовая производительность для всех слоёв).

требуемая часовая

производительность асфальтобетонного завода, т/час (принимается по таблице 6.1

как суммарная часовая производительность для всех слоёв).

часовая

производительность асфальтобетонного завода, связанная с выпуском

дополнительного объёма асфальтобетонной смеси, необходимой не для строительства

данной дороги, а для других нужд, т/час. Принимаем в данном курсовом проекте

часовая

производительность асфальтобетонного завода, связанная с выпуском

дополнительного объёма асфальтобетонной смеси, необходимой не для строительства

данной дороги, а для других нужд, т/час. Принимаем в данном курсовом проекте  0 т/час.

0 т/час.

По

известному значению требуемой часовой производительности асфальтобетонного

завода  выбираем два

смесителя ДС – 117 – 2Е с общей производительностью

выбираем два

смесителя ДС – 117 – 2Е с общей производительностью  . (табл. 6.1).

. (табл. 6.1).

Технические характеристики асфальтосмесительной

установки ДС – 117 – 2Е

|

Тип установки Производительность, т/час Расход топлива, кг/час Количество ступеней очистки газа Вместимость бункера готовой смеси, Т Габаритные размеры: длина, м ширина, м высота, м |

стационарный 25 290 2 25 44 34 20 |

|

Мощность электродвигателя, кВт. Мощность электронагревателя, кВт. |

160 кВт. 50 кВт. |

6. ОПРЕДЕЛЕНИЕ НЕОБХОДИМОГО ЗАПАСА ЩЕБНЯ И ПЕСКА

НА СКЛАДЕ

1. Определяем суточную потребность в асфальтобетонных смесях:

для нижнего

слоя:  т/сутк.

т/сутк.

для

верхнего слоя:  т/сутк.

т/сутк.

требуемая сменная

производительность АБЗ по выпуску а/б смесей соответственно для нижнего и

верхнего а/б слоёв, т/смену. (берётся из таблицы 5.1).

требуемая сменная

производительность АБЗ по выпуску а/б смесей соответственно для нижнего и

верхнего а/б слоёв, т/смену. (берётся из таблицы 5.1).

nсм – количество рабочих смен в сутках.

2. Согласно требованиям, изложенным [11] принимаем следующий усредненный состав а/б смесей:

а) для нижнего слоя: щебень 50%, песок 40%, битум 5% по массе сверх 100% минеральной части;

б) для верхнего слоя: щебень 50%, песок 40%, минеральный порошок 10%, битум 7% по массе сверх 100% минеральной части.

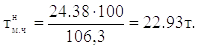

Определяем массу а/б смеси без битума (т.е. массу минеральной части, тм.ч.):

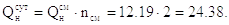

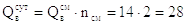

для нижнего слоя: для верхнего слоя:

24.38 т – 106,3% 28 т. – 106,3%

– 100%

– 100%  – 100%

– 100%

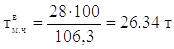

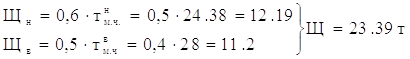

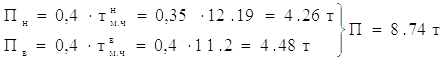

3. Суточная потребность в щебне для нижнего и верхнего слоев (7.1):

(7.1)

(7.1)

4. Суточная потребность в песке для нижнего и верхнего слоев (7.2):

(7.2)

(7.2)

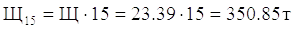

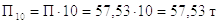

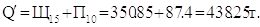

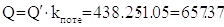

5. Так как щебень доставляется ж/д транспортом, то нормативный запас щебня на складе принимаем равным 15 суткам ( табл.1 [12]). Определяем запас щебня на складе (7.2):

(7.2)

(7.2)

6.

Так как песок доставляется автомобильным транспортом, то нормативный

запас песка на складе принимаем равным 10 суткам (табл. 1[12] ). Запас песка на

складе:

7. Суммарный

запас щебня и песка на складе:

8. С

учётом потерь запас щебня и песка на складе:  т.

т.

Таблица 7.1

Определение необходимого запаса щебня и песка на складе

|

Показатели Слои |

Qсут., т/сут |

|

Щ, т |

П, т |

Щ15, т |

П10, т |

Q,т песка |

Q, т щебня |

|

Верхний а/б слой |

28 |

26,3 |

11,2 |

4,48 |

- |

- |

- |

- |

|

Нижний а/б слой |

24,38 |

22,9 |

12,19 |

4,26 |

- |

- |

- |

- |

|

23,39 |

8,74 |

350,85 |

87,4 |

438,25 |

657,3 |

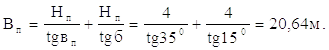

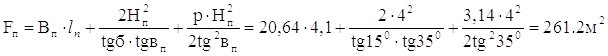

8. ОПРЕДЕЛЕНИЕ ПЛОЩАДИ СКЛАДА ЩЕБНЯ И ПЕСКА

Для того, чтобы определить площадь склада, необходимо определить его размеры, а для этого, в свою очередь, необходимо знать объём хранящегося материала и тип машины, отсыпающей материал.

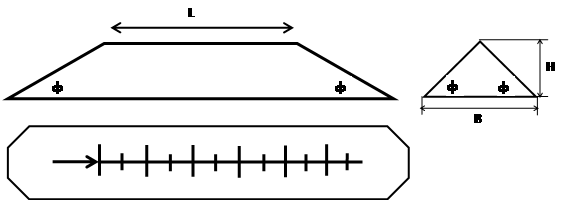

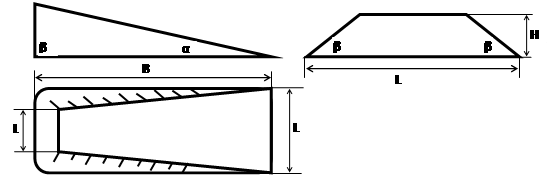

I. Для разгрузки щебня из вагонов принимаем самоходную штабелерующую машину, которая отсыпает щебень в штабель прямолинейной формы с конусообразными торцами:

|

Н – высота штабеля, м. Для щебня Нщ = 6 м. ( с.7 [12] )

L – длина штабеля поверху, м.

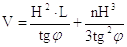

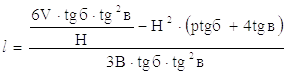

В этом случае объём штабеля находится по формуле (8.1):

, м (8.1)

, м (8.1)

где:  угол

естественного откоса. Для щебня

угол

естественного откоса. Для щебня  (с.7

[12]).

(с.7

[12]).

Из этой формулы выразим длину штабеля поверху L (8.2):

(8.2)

(8.2)

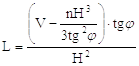

1. Насыпная плотность щебня:

(8.3)

(8.3)

где:  средняя плотность

щебня в уплотнённом состоянии [13], т/м3

средняя плотность

щебня в уплотнённом состоянии [13], т/м3

коэффициент

уплотнения щебня [13].

коэффициент

уплотнения щебня [13].

1.

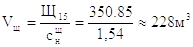

Объём, хранящегося на складе щебня  , где: Щ15

– необходимый запас щебня на складе, т ( табл.7.1).

, где: Щ15

– необходимый запас щебня на складе, т ( табл.7.1).

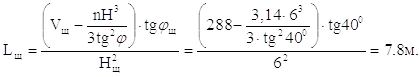

2. Длина штабеля щебня поверху:

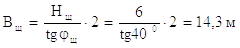

3.Ширина штабеля щебня понизу:

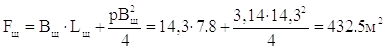

4.Площадь штабеля щебня:

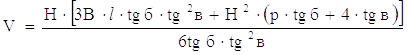

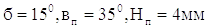

II. Так как песок транспортируется автомобильным транспортом, то принимаем для хранения песка склад в виде штабеля, формируемого бульдозером:

|

В – ширина

штабеля понизу, м; L – длина штабеля понизу, м;  угол естественного

откоса, для песка

угол естественного

откоса, для песка  ; l – длина штабеля поверху, м; Н – высота

штабеля, м.

; l – длина штабеля поверху, м; Н – высота

штабеля, м.

Для песка Н = 4 м.

угол наклона,

преодолеваемый бульдозером при формировании штабеля,

угол наклона,

преодолеваемый бульдозером при формировании штабеля,  .

.

В этом случае объём штабеля определяется по формуле (8.4):

(8.4)

(8.4)

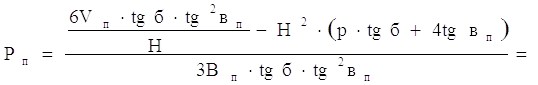

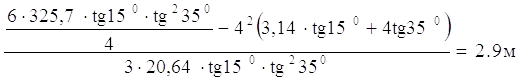

Выразим из этой формулы длину штабеля песка поверху l (8.5):

Выразим из этой формулы длину штабеля песка поверху l (8.5):

(8.5)

(8.5)

1.

Насыпная плотность песка:

2.

где:  средняя

плотность песка в уплотнённом состоянии (прил. 2 [13]), т/м3

средняя

плотность песка в уплотнённом состоянии (прил. 2 [13]), т/м3

3.

коэффициент

уплотнения песка ( прил.2 [13]).

коэффициент

уплотнения песка ( прил.2 [13]).

4.

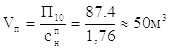

Объём хранящегося на складе песка:  где: П10

– необходимый запас песка на складе, т ( табл.7.1).

где: П10

– необходимый запас песка на складе, т ( табл.7.1).

5.

Длина штабеля песка поверху l (

принимаем  ):

):

4. Ширина

штабеля песка понизу:  .

.

5. Площадь штабеля песка:

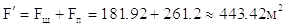

III. Полезная площадь склада, необходимая для одновременного хранения запаса песка и щебня:

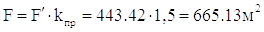

IV. Полная площадь складов, с учётом проходов и проездов:

где:  коэффициент,

учитывающий увеличение площади складов за счёт проходов и проездов.

коэффициент,

учитывающий увеличение площади складов за счёт проходов и проездов.

V.

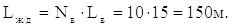

Длина ж/д тупика для разгрузки вагонов:

где: Nв – количество разгружаемых вагонов, шт.

Lв = 15 м. – длина одного вагона.

VI. Принимаем склады щебня и песка открытого типа.

8. РАСЧЁТ СКЛАДА МИНЕРАЛЬНОГО ПОРОШКА

Минеральный порошок хранится в складах силосного типа. Силосные ёмкости бывают металлические и железобетонные, механизированные и автоматизированные, с механической или пневматической подачей. Запас минерального порошка на складе: при доставке ж/д транспортом 20…25 суток, автотранспортом на расстояние более 50 км – 15…20 суток, менее 50 км – 8…12 суток (см. табл.1 [12]). При мощности АБЗ до 200000 т/год. должно быть не менее 4 силосных банок, более 200000 т/год. – не менее 6. Средняя плотность минерального порошка для расчёта вместимости ёмкости: в разрыхлённом состоянии – 0,9 т/м3, в слежавшемся состоянии – 1,55 т/м3. Высота ёмкости 10…15 м. В настоящее время разработаны типовые силосные склады для хранения минерального порошка (см. табл. 2 [12]).

1. Определяем суточную потребность в минеральном порошке для устройства верхнего а/б слоя:

где:  масса

минеральной части а/б смеси для верхнего слоя (расходуемая в сутки), т, берётся

из таблицы 7.1.;

масса

минеральной части а/б смеси для верхнего слоя (расходуемая в сутки), т, берётся

из таблицы 7.1.;

0,1 – доля минерального порошка в минеральной части смеси.

2. Так как минеральный порошок доставляется ж/д транспортом, то нормативный запас минерального порошка на складе принимаем равным 22 суткам (табл.1 [12]). Определяем запас минерального порошка на складе:

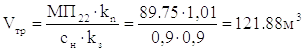

3. Необходимая вместимость склада минерального порошка:

где: kn=1,01 – коэффициент потерь при транспортировании и разгрузке;  0,9 т/м3

– насыпная плотность минерального порошка;

0,9 т/м3

– насыпная плотность минерального порошка;

kз = 0,9 – коэффициент, учитывающий степень заполнения ёмкостей.

4. По необходимой вместимости склада минерального порошка Vтр = 121,88м3 выбираем типовой проект склада 409 – 29 – 63, имеющего ёмкость силосов вместимостью 720 м3 (табл. 2 [12]) (с мощностью электроборудования 211,7 кВт)

Таблица 6.1

5. Технологические нормы проектирования складов минерального порошка

|

Показатель |

Норма |

|

Запас минерального порошка в расчётных сутках при поступлении: железнодорожным транспортом автотранспортом на расстояние: более 50 км менее 50 км Число ёмкостей для хранения минерального порошка на предприятиях годовой производительностью асфальтобетонных смесей: до 200 тыс. т свыше 200 тыс. т Коэффициент заполнения ёмкостей Средняя плотность минерального порошка, т/м3: минимальная расчётная в разрыхлённом состоянии (для расчёта вместимостей ёмкостей) максимальная в слежавшемся состоянии (для расчёта ёмкостей на прочность) |

20…25 10…15 8…12 не менее 4 не менее 6 не менее 0,9 0,9 0,9 1,55 |

10. РАСЧЁТ ПОТРЕБНОСТИ В БИТУМЕ И ОПРЕДЕЛЕНИЕ РАЗМЕРОВ БИТУМОХРАНИЛИЩА

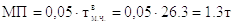

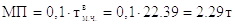

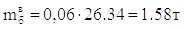

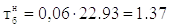

1) Определяем суточную потребность в битуме:

для верхнего а/б слоя

для нижнего а/б слоя  т

т

– масса минеральной

части, а/б смеси соответственно для верхнего и нижнего слоев, т

– масса минеральной

части, а/б смеси соответственно для верхнего и нижнего слоев, т

0,07 и 0,05 – массовая доля битума сверх 100% минеральной части соответственно для верхнего и нижнего слоев.

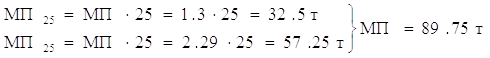

Суммарная суточная потребность в битуме:

Б = =1,58+1,37 =2,95т.

=1,58+1,37 =2,95т.

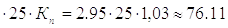

2) Так как, битум доставляется ж/д транспортом, то нормативный запас битума принимаем равным 25 суткам (табл. 1(12)).Определяем запас битума в битумохранилище с учетом потерь:

Б25 =Б т

т

Кп – коэффициент, учитывающий потери битума при загрузке и разгрузке.

3) Объем

хранящегося битума V =Б25/ = 76,11/1 = 76,11 м3

= 76,11/1 = 76,11 м3

где:  = 1т/м3

– плотность битума.

= 1т/м3

– плотность битума.

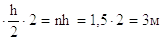

4) Принимаем среднюю толщину слоя битума в хранилище h = 2м и определяем требуемую площадь битумохранилища:

F = V|h =76,11|2 =38,05м2

5) Битумохранилище целесообразно устраивать секционного типа для возможности одновременного хранения нескольких марок битума. Поэтому принимаем двусекционное битумохранилище и определяем требуемую площадь одной секции:

F 1 =F|nc =38,05/2 =19,02м2, где nc – количество секций битумохранилища.

6) Принимаем

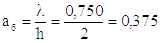

отношение длины к ширине одной секции битумохранилища равным L1|B1 = 1,5. Тогда площадь одной секции будет равна

F1=L1·В1=1,5 ,

отсюда В1=

,

отсюда В1= м.

Принимаем В = 13м.

м.

Принимаем В = 13м.

Тогда: L1 =1,5В1 = 1,5·13=19,5 м. Принимаем L1 = 20 м.

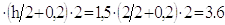

7) Стенки

битумохранилища устраивают с откосом 1:n.

Принимаем n = 1,5.

Тогда размеры его по дну должны быть уменьшены на n (h – толщина слоя битума, м), а размеры по бровке увеличены на n

(h – толщина слоя битума, м), а размеры по бровке увеличены на n м

(0,2м – расстояние от поверхности битума до бровки). Поэтому принимаем размеры

одной секции по дну L1хВ1

не менее 17х10м, поверху – не менее 24х17м. С учетом строительного модуля М=3м

принимаем размеры одной секции L1хВ1

по дну равным 18х12м, поверху – 24х18 м.

м

(0,2м – расстояние от поверхности битума до бровки). Поэтому принимаем размеры

одной секции по дну L1хВ1

не менее 17х10м, поверху – не менее 24х17м. С учетом строительного модуля М=3м

принимаем размеры одной секции L1хВ1

по дну равным 18х12м, поверху – 24х18 м.

8) Полная длина битумохранилища L=2В1 = 2·18 = 36 м.

где: В1 – ширина одной секции, 2 шт. – количество секций.

Таким образом, битумохранилище будет иметь размеры LхВ = 36х24 м (поверху).

9) Так как, ширина одной секции В1 = 18м больше длины вагона 15м, то можно будет выгружать одновременно два вагона.

11. ТЕПЛОВОЙ РАСЧЕТ БИТУМОХРАНИЛИЩА

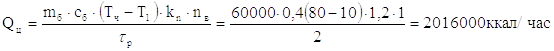

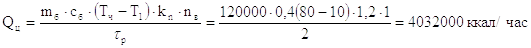

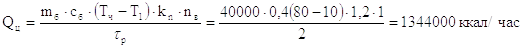

1. Определяем необходимый расход тепла для разогрева битума в цистернах (для выгрузки его в битумохранилище) (11.1):

,

,

(482296 кДж/час)

mб – масса разогреваемого битума в одной цистерне, кг;

сб – удельная теплоемкость битума, ккал/кг0С зависит от температуры битума, сб= 0,4ккал/кг0С при T = 800С (табл. на с. 16 [12]);

T1 и T2 – соответственно начальная и конечная температуры битума. Зимой T1=-100C, весной и осенью T1 =100C. Значение T2 принимаем равным 800С;

τр – время разгрузки, τр =2 часа – по нормам МПС (министерства путей сообщения);

kn =1,2 – коэффициент, учитывающий потери тепла;

nв – количество одновременно разгружаемых вагонов.

2. Разогрев битума в хранилище осуществляют в два этапа:

Ø Разогрев битума донными нагревателями на дне хранилища до температуры текучести битума 600С. Так как дно имеет уклон, битум подтекает к приямку, в котором установлены змеевики;

Ø Разогрев битума в приямке до температуры 900С. Нагретый битум насосом Д-171, установленным во II отсеке приямка перекачивается по трубопроводу в битумоплавильные котлы.

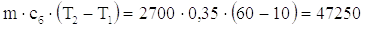

Ø Определяем количество тепла, необходимое для разогрева битума в хранилище до T2 = 600C (11.2)

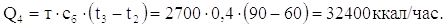

Q1 = ккал/час (11.2)

ккал/час (11.2)

m – часовая потребность в битуме для производства а/б смесей, кг/час

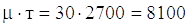

m = т/час = 2700 кг/час (11.3)

т/час = 2700 кг/час (11.3)

Б – суммарная суточная потребность в битуме, кг ( см. расчет потребности в битуме).

nсм – количество рабочих смен в сутках;

τсм – продолжительность одной смены, час;

kв – коэффициент использования рабочего времени в течении смены;

сб= 0.35ккал/кг0С при t = 600С (табл. на с. 16 [12]).

1) Определяем количество тепла, затрачиваемое на плавление битума:

Q2 =  ккал/час;

ккал/час;

– удельная теплота

плавления битума,

– удельная теплота

плавления битума,  = 30

ккал/кг.

= 30

ккал/кг.

2) Определяем потери тепла при разогреве битума в хранилище, которые происходят при передаче тепла от битума дну хранилища. А также при передаче тепла вышележащим слоям битума. Потери тепла с поверхности битума в воздух, а также через стенки хранилища не происходят, так как в хранилище разогревается до температуры плавления T2 = 600С только тонкий слой битума на дне, который быстро стекает в приямок. Определяем потери тепла при разогреве битума в хранилище (11.4):

Q3= ккал/час (11.4)

ккал/час (11.4)

= 0,4

= 0,4 –

коэффициент теплопередачи от битума дну;

–

коэффициент теплопередачи от битума дну;

Fдн =18х12=216м2 – площадь дна хранилища, где 18м х12м – размеры хранилища по дну ( см. «определение размеров битумохранилища»);

T1 – температура дна хранилища, 0С;

T2 – температура разогретого битума в хранилище,0С;

б–коэффициент

теплопередачи в вышележащие слои битума,

б–коэффициент

теплопередачи в вышележащие слои битума,

(11.5)

(11.5)

где: h – толщина слоя битума в хранилище, м (задавались при определении размеров битумохранилища);

коэффициент

теплопроводности битума,

коэффициент

теплопроводности битума,  .

.

(11.6)

(11.6)

где:  плотность битума, т/м3

(г/см3);

плотность битума, т/м3

(г/см3);

коэффициент равный

0,025;

коэффициент равный

0,025;

Fб – площадь поверхности битума, м2,  где 24м

где 24м 18м – размеры

битумохранилища поверху (одной секции).

18м – размеры

битумохранилища поверху (одной секции).

3) Определяем полный расход тепла на разогрев битума в битумохранилище до температуры 60 0С (11.7):

(33660 КДж/час)

(11.7)

(33660 КДж/час)

(11.7)

III.1. Определяем количество тепла, необходимое для разогрева битума в приямке до температуры T = 90 0С (11.8)

(11.8)

(11.8)

сб = 0,4  при t = 90 0С (

табл. на с.16 [12])

при t = 90 0С (

табл. на с.16 [12])

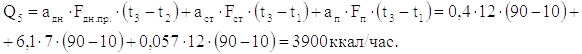

3. Определяем потери тепла при разогреве битума в приямке, которые происходят с поверхности битума в воздух, а так же через дно и стенки приямка (11.9):

(11.9)

(11.9)

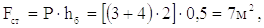

где: Fдн.пр. – площадь дна приямка, м2.

Принимаем приямок с размерами 3 4 м;

И толщиной слоя битума в нём hб = 0,5 м.

4 м;

И толщиной слоя битума в нём hб = 0,5 м.  ;

;

Fст. – площадь стен приямка, соприкасающихся с битумом,  Р – периметр

приямка, м;

Р – периметр

приямка, м;

аст

= 6,1 – коэффициент

теплопередачи через стены приямка;

– коэффициент

теплопередачи через стены приямка;

T1 – температура дна, стен приямка и окружающего воздуха, 0С;

ап – коэффициент теплопередачи от поверхности битума воздуху.

, где

, где  вязкость по Энглеру.

вязкость по Энглеру.

Fп – площадь поверхности битума в приямке,

1) Определяем полный расход тепла на разогрев битума в приямке до температуры 900С (11.10):

Qпр =Q4 + Q5 =32400 +3900 =36300 ккал/час, (8684 КДж/час) (11.10):

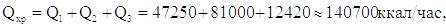

IV. Определяем суммарный расход тепла, необходимый для одновременного разогрева битума в цистернах, хранилище и приямке (11.11):

Q = Qц + Qхр +Qпр = 2016000+140700+36300 =2193000ккал/час (11.11):

V. Определяем необходимый расход пара для подвода этого тепла (11.11):

П = Q/q =2193000/662,3 = 3311,2 кг/час (11.12):

где: q – удельная энтальпия пара, определяемая по справочнику зависимости от температуры (давления) пара, q = 662,3 ккал/кг;

VII. По известному часовому расходу пара П =3311,2 кг/час выбираем пять парообразователей ДС-20 (Д-564) с общей производительностью 3750 кг пара в час.

VIII. Таблица 11.1

IX. Технические характеристики парообразователя ДС-20

|

Параметры |

Рабочее давление, МПа |

Площадь поверхности нагрева котла, м |

Производительность П, кг/час |

Объём пара с 1м |

|

ДС-20 (Д – 564) |

1,0 |

12,5…14,0 |

750 |

50…75 |

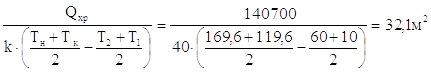

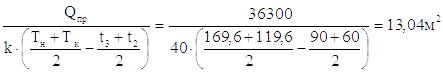

X. 1). Определяем необходимую площадь поверхности нагревательных элементов, расположенных в днище битумохранилища для разогрева битума до температуры T2 =600C (11.13):

Fхр = (11.13)

(11.13)

где: k – коэффициент теплопередачи через стенки стальных труб,

k=40 , при t

, при t  1000C.

1000C.

Tн – температура насыщенного пара при его рабочем давлении

(Tн= 169,60С при Р = 1 МПа,

Тк – температура конденсата, Тк = 119, 60С при р = 0,2 МПа.

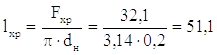

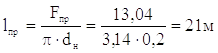

2). В качестве нагревательных элементов используются стальные трубы. Принимаем их диаметр dн =0,2 м ( с. 19 [12]) и определяем их длину (11.14):

м; dн – наружный диаметр труб, м (11.14)

м; dн – наружный диаметр труб, м (11.14)

1). Определяем площадь поверхности труб, необходимую для разогрева битума в приямке до температуры tз =900С (11.15):

XI.

Fпр = (11.15)

(11.15)

2).

Принимаем металлические трубы в приямке с наружным диаметром

dн = 0,2 м и определяем их длину:

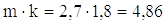

. Определяем требуемую производительность битумоплавильных установок:

П = т/час;

т/час;

где: m – часовая потребность в битуме для

производства, а/б смесей, т/час

(см. п. II. 1);

k – коэффициент, учитывающий затраты

времени на подогрев битума

в битумохранилище в начале смены, а также неравномерность потребления битума.

По известной часовой производительности П = 4.86т/час выбираем одну битумоплавильную установку Д-649 производительностью 10т битума в час, так как с точки зрения потребления энергоресурсов она экономичней, чем две установки Д-506 (табл. 9 [12]).

Таблица 11.2

Технические характеристики битумоплавильной установки Д-649

|

Показатели |

Производительность при влажности битума 5% |

Рабочая |

Тип битумоплавильни |

Расход |

Мощность электродвигателя, кВт |

|

Их значение |

10 т/час |

30000 |

Непрерывного действия |

94,7 |

22,7 |

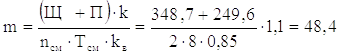

Определяем часовую потребность в смеси щебня и песка для производства асфальтобетонных смесей (11.16):

т/час (11.16)

т/час (11.16)

Щ и П – суммарная суточная потребность соответственно в щебне и песке, т/сутки.

k – коэффициент, учитывающий неравномерность потребления щебня и песка;

nсм – количество рабочих смен в сутках;

Тсм – продолжительность одной смены, час;

kв – коэффициент использования рабочего времени в течении смены.

По часовой производительности m = 48,4 т/час выбираем сушильный барабан со следующими характеристиками (см. табл. 12.3).

Таблица 11.3

Технические характеристики сушильного барабана

|

Производительность, т/час |

Объём, м |

Диаметр, мм |

Длина, мм |

Мощность, кВт |

|

50 |

9,30 |

1400 |

6000 |

14,0 |

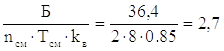

11. ПРОЕКТИРОВАНИЕ ЭЛЕКТРОСНАБЖЕНИЯ АСФАЛЬТОБЕТОННОГО ЗАВОДА

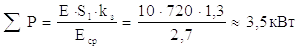

1. Определяем количество энергии, необходимое для внутреннего освещения помещений (12.1):

(12.1)

(12.1)

где: Е = 10 Вт/м2 – нормативная освещённость;

S1 – освещаемая площадь помещений, м2;

kз = 1,3 – коэффициент, учитывающий снижение освещённости из-за загрязнения ламп и другой осветительной аппаратуры;

Еср – средняя удельная горизонтальная освещенность при равномерном расположении светильников по площади, лк;

Еср = 2,7 лк. при мощности ламп 100 Вт.

2. На освещение территории у смесителей расход мощности составляет до Р1 = 2 Вт/м2, для проходов и проездов – до Р2 = 3 Вт/м2, на остальной территории АБЗ при средней степени освещённости расход мощности на освещение равен Р3 = 0,5 Вт/м2. Площадь проходов и проездов составляет половину площади, занимаемой смесителями.

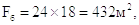

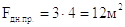

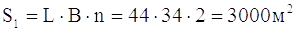

3. а) Определяем площадь, занимаемую двумя смесителями ДС-117 – 2Е (12.2):

(12.2)

(12.2)

где: L и B – размеры асфальтосмесительной установки ДС-117 – 2Е, м (табл. 3);

n – количество асфальтосмесительных установок ДС – 117 – 2Е.

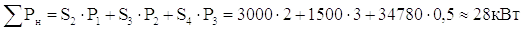

б) Площадь проходов и проездов S3 = S2/2 = 3000/2 = 1500 м2.

в) Площадь остальной территории АБЗ: S4 = S – S1 – S2 – S3 = 40000 – 720 – 3000 – 1500 = 34780 м2. S = 40000м2 = 4га. – площадь, занимаемая территорией АБЗ;

г) Мощность наружного освещения территории АБЗ (12.3):

(12.3)

(12.3)

4. Мощность силовых установок (12.4):

(12.4)

(12.4)

где:  мощность соответственно электродвигателя асфальтосмесительной

установки и мощность электронагревателя, кВт (табл. 7.1);

мощность соответственно электродвигателя асфальтосмесительной

установки и мощность электронагревателя, кВт (табл. 7.1);

Р2 – мощность электродвигателя склада минерального порошка, кВт. (см. п.4 расчёта склада минерального порошка);

Р3 – мощность двигателя битумоплавильной установки, кВт;

Р4 – мощность электродвигателя сушильного барабана, кВт.

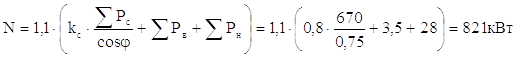

Необходимое количество электроэнергии (12.5):

(12.5)

(12.5)

где: 1,1 – коэффициент, учитывающий потери мощности в электросети;

kc – коэффициент спроса, зависящий от вида и числа потребителей, равный 0,8 для силовых установок;

cos – коэффициент мощности, равный 0,75 – для силового оборудования.

– коэффициент мощности, равный 0,75 – для силового оборудования.

5. По требуемой мощности N= 821 кВт выбираем две комплексные

трансформаторные подстанции КТПМ – 58 – 560 общей мощностью 1120 кВт.

(по 560 кВт каждой).

13. РАСЧЁТ ПОТРЕБНОСТИ В ВОДЕ

Вода на АБЗ расходуется на следующие нужды:

· производственные;

· хозяйственно-питьевые и бытовые нужды;

· пожаротушение.

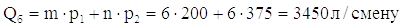

I. 1. Расход воды на промывку щебня (13.1):

(13.1)

(13.1)

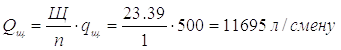

где: Щ – суммарная суточная потребность в щебне, т/сутки. ( табл. 5.);

n – количество рабочих смен в сутках;

qщ = 500 л – расход воды на промывку 1 т. щебня.

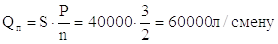

2. Расход воды на поливку территории завода (13.2):

(13.2)

(13.2)

где: S – площадь территории завода, м2;

Р

– суточная норма расхода воды на поливку территории, Р = 3

3. Расход воды на производственные нужды (13.3):

Q1 = Qщ + Qп = 11659+ 60000 = 71659 л/смену (13.3)

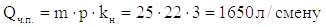

II. 1. Расход воды на хозяйственно-питьевые нужды (13.4):

(13.4)

(13.4)

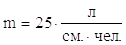

где: m – сменная норма потребности в воде для

хозяйственно-бытовых нужд на одного человека,  ;

;

р – количество работников на АБЗ, р = 22 л/см. чел. при двух смесителях;

kн = 3 – коэффициент неравномерности потребления воды.

2. Расход воды на бытовые нужды (13.5):

(13.5)

(13.5)

где:  количество

соответственно кранов и душевых сеток;

количество

соответственно кранов и душевых сеток;

сметная норма

расхода воды соответственно на один кран и одну душевую сетку.

сметная норма

расхода воды соответственно на один кран и одну душевую сетку.

3. Расход воды на хозяйственно-питьевые и бытовые нужды (13.6):

Q2 = Qх-п + Qб = 1650 + 3450 = 5100 л/смену (13.6)

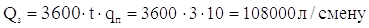

III.Расход воды на пожаротушение (13.7):

(13.7)

(13.7)

где: 3600 – количество секунд в часе;

t – продолжительность тушения пожара равно 3 часа/смену;

qп – расход воды на тушение пожара, от 5 л/с. до 10 л/с.

III. Суммарный расход воды(13.8):

Q = Q1 + Q2 + Q3 = 71659 + 5100 + 108000 = 184759л/смену (13.8):

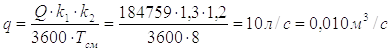

IV. Секундный расход воды (13.9):

(13.9)

(13.9)

где: k1 – коэффициент учитывающий неравномерность потребления воды в течении смены;

k2 – коэффициент, учитывающий утечку воды.

Тсм = 8 ч. – продолжительность смены.

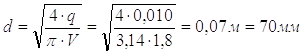

V. Диаметр трубопровода (13.10):

(13.10)

(13.10)

где: V – скорость движения воды по трубам, м/сек.

4754.53

4754.53 , т

, т

(zip - application/zip)

(zip - application/zip)