Министерство культуры Российской Федерации

Федеральное государственное образовательное

учреждение высшего образования

Санкт-Петербургский государственный институт

кино и телевидения

Кафедра киновидеоаппаратуры

Пояснительная записка к курсовому проекту по дисциплине

«Теория механизмов транспортирования носителя информации»

на тему:

Проектирование наматывающего устройства ленточного носителя

Выполнила

студентка гр. 221

Иванова Д.А.

Руководитель

Патрикеева Е.Ю.

Санкт-Петербург

2016

АННОТАЦИЯ

В курсовом проекте производится расчёт и проектирование наматывающего устройства кинопроектора. В пояснительной записке приведены: обоснование выбранного типа наматывателя, этапы проектирования устройства и описание конструкции спроектированного устройства.

Курсовой проект содержит 4 чертежа:

1) Сборочный чертёж;

2) Зубчатое колесо;

3) Промежуточный вал редуктора;

4) Крышка подшипника.

Пояснительная записка составлена на 35 листах, включает в себя 9 рисунков и 2 таблицы.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ. 4

1 КРИТИЧЕСКИЙ ОБЗОР СУЩЕСТВУЮЩИХ КОНСТРУКЦИЙ НАМАТЫВАЮЩИХ УСТРОЙСТВ.. 5

2 ТЕХНИЧЕСКОЕ ЗАДАНИЕ.........................................................................

....... 10

3 ОБОСНОВАНИЕ ВЫБРАННОЙ КОНСТРУКЦИИ.. 14

4 РАСЧЁТНАЯ ЧАСТЬ. 15

4.1 Выбор исходных параметров при расчёте наматывающего устройства. 15

4.2 Расчёт граничных условий отсутствия затягивания витков в формируемом рулоне 16

4.3 Расчет требуемой мощности и выбор электродвигателя. 18

4.4 Проверочный расчёт пускового периода. 21

5 ОПИСАНИЕ РАЗРАБОТАННОЙ КОНСТРУКЦИИ.. 34

ЛИТЕРАТУРА.. 35

ВВЕДЕНИЕ

Устройство, осуществляющее вращение принимающей бобины, на которую наматывается кинофильм после прохождения им лентопротяжного механизма кинопроектора, называется наматывателем.

В кинопроекционной технике применяются следующие виды наматывателей:

1. Фрикционного действия

− Тип I (с постоянным моментом сил сухого трения);

− Тип II (с переменным моментом сил сухого трения);

− Тип I-II (комбинированный).

2. Наматыватели безфрикционного действия — наматывающие электродвигатели.

К основным техническим показателям наматывателя относятся:

1. Характеристика наматывателя — зависимость натяжения кинофильма от диаметра намотки;

2. Характеристический коэффициент — отношения максимального значения натяжения ленты при намотке рулона к минимальному значению;

3. Пусковой период.

Требования, предъявляемые к наматывателям кинофильма:

1. Постоянство окружной скорости наматывания кинофильма на бобину.

2. Наматыватель должен обеспечивать плотную намотку кинофильма, исключающую взаимное проскальзывание витков.

3. Пусковой период наматывателя — период его разгона — по времени должен быть равен или немного меньше пускового периода задерживающего зубчатого барабана.

4. Наматыватель должен обеспечить теоретически постоянное натяжение кинофильма в процессе его наматывания на бобину.

1 КРИТИЧЕСКИЙ ОБЗОР СУЩЕСТВУЮЩИХ

КОНСТРУКЦИЙ НАМАТЫВАЮЩИХ УСТРОЙСТВ

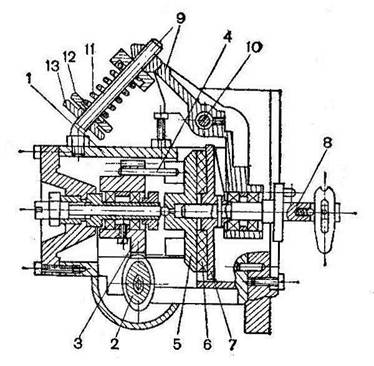

1.1 Наматыватель кинопроектора 23-КПК

Передача движения на наматыватель (рис. 1.1) осуществляется от передаточного механизма кинопроектора через карданный вал. Ведущая часть наматывателя состоит из фланца 4 с тремя пальцами, косозубого текстолитового колеса 3 и шайбы 7 с тремя отверстиями под пальцы фланца.

Рисунок 1.1 — Конструкция наматывателя кинопроектора 23-КПК

Фланец с зубчатым колесом представляет собой один узел, вращающийся в шариковых подшипниках на втулке, запрессованной в неподвижную часть 2 корпуса наматывателя. Ведомая часть наматывателя состоит из вала 1 и ведомого фланца 8, заштифтованного на валу. Вал с фланцем вращается в шариковых подшипниках и смонтирован на подвижной части корпуса наматывателя 5. Подвижная часть корпуса с неподвижной его частью соединена шарниром 6. Между ведущей и ведомой частями наматывателя проложена текстолитовая шайба 9.

Вращающий момент наматывателя изменяется в связи с увеличением веса рулона кинофильма, наматываемого на бобину. Начальный вращающий момент увеличен за счёт действия спиральной пружины 11, давление которой регулируется гайкой 10. Для смазки наматывателя в нём имеются фетровые фитили, пропитываемые периодически маслом. Винтом 12 устраняется перекос ведущей части относительно ведомой.

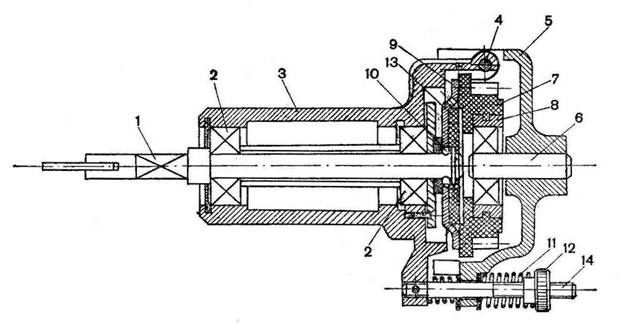

1.2 Наматыватель кинопроектора КН20А

Наматыватель (рис. 1.2) собран в литом корпусе 1, который укреплён на кронштейне. Передача вращения на фрикцион наматывателя осуществляется от передаточного механизма через зубчатые колёса 2 и 3. Палец 4 зубчатого колеса 3 приводит во вращение ведущую полумуфту 5 фрикциона, которая связана через фрикционное кольцо 6 с ведомой полумуфтой 7, жёстко укреплённой на валу 8 наматывателя.

Рисунок 1.2 — Конструкция наматывателя кинопроектора КН20А

Вал наматывателя вращается в шарикоподшипниках, установленных в рычаге 9, свободно надетом на ось 10. Сила трения между фрикционным кольцом и полумуфтами создаётся пружиной 11 и весом бобины с рулоном кинофильма. С помощью гайки 12 и контргайки 13 можно отрегулировать усилие натяжения кинофильма наматывателем.

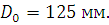

1.3 Наматыватель кинопроектора П16П1

Вал наматывателя (рис. 1.3) свободно вращается в шарикоподшипниках 2, установленных в кронштейне 3, который может поворачиваться на оси 4, связанной жёстко с корпусом 5 наматывателя.

Рисунок 1.3 — Конструкция наматывателя кинопроектора П16П1

На оси 6, запрессованной в корпус наматывателя, на шарикоподшипнике свободно вращается зубчатое колесо 7, в которое заармировано стальное кольцо 8. Зубчатое колесо 7 является одновременно фрикционным диском наматывателя и через промежуточные колёса связано с приводом кинопроектора.

К фрикционному диску 7 прижимается фланец 9, который посредством штифта 10 связан с валом 1 наматывателя. Постоянный вращающий момент, необходимый в начале наматывания кинофильма, создаётся пружиной 11, находящейся на резьбовой шпильке 14, сжимаемой гайкой 12 и весом бобины, установленной на валу наматывателя.

По мере увеличения веса наматываемого рулона киноленты, давление фланца 9 на фрикционный диск 7 увеличивается, а значит, увеличивается и переменный вращающий момент сил трения.

Для сглаживания рывков при наматывании киноленты между фланцем 9 и фрикционным диском 7 располагается войлочная шайба 13, пропитываемая смазкой через отверстия в кронштейне и во фланце.

1.4 Наматыватель кинопроектора Ксенон-1М

Корпус редуктора-наматывателя (рис. 1.4) разделён на две части, изолированные одна от другой. В одной из них размещены зубчатые колёса и червяк, в другой — фрикцион наматывателя.

Рисунок 1.4 — Конструкция наматывателя кинопроектора Ксенон-1М

Комбинированный наматыватель имеет переменный момент сил трения, зависящий от массы наматываемого на принимающую бобину рулона кинофильма. Фрикцион наматывателя состоит из шайбы 7, получающей вращение от передаточного механизма кинопроектора и диска 8, жёстко связанного с валом 9 наматывателя.

Червяк 1, укреплённый на ведущем валу кинопроектора, вращает зубчатое колесо 2 редуктора, закреплённое жёстко на валу 3, который вращается в подшипниках. На конце вала 3 выполнена поводковая шайба 4 с радиальным шлицевым вырезом, в который входит палец 5, запрессованный во фланец 6 шайбы 7 фрикциона. Шайба имеет возможность покачиваться относительно оси и тем обеспечивает равномерное прилегание фрикционных поверхностей.

Вал 9 наматывателя вращается в шарикоподшипниках, установленных в кронштейне 10, который шарнирно связан с корпусом редуктора. Смазка трущихся поверхностей фрикциона осуществляется с помощью фетрового фитиля, вложенного в пазы шайбы 7. С помощью упорного винта 11, проходящего внутри вала 3, можно регулировать горизонтальное положение вала наматывателя. Положение упорного винта фиксируется гайкой 12. Для регулирования начального вращающего момента наматывателя служат пружина 13, гайка 14 и тяга 15.

Редуктор заполняют маслом через отверстие в его крышке до контрольного отверстия, которое закрыто резьбовой пробкой 16.

Министерство культуры Российской Федерации

Федеральное государственное образовательное

учреждение высшего образования

Санкт-Петербургский государственный институт

кино и телевидения

Кафедра киновидеоаппаратуры

Техническое задание на курсовой проект по теме

Проектирование наматывающего устройства ленточного носителя

Санкт-Петербург

2016

1 Наименование и область применения

Наматывающее устройство IV типа, которое будет использоваться в кинопроекционном аппарате.

2 Основание для разработки

Задание по подготовке курсового проекта, утверждённое кафедрой киноаппаратуры.

3 Цель и назначение разработки

Расчёт и конструирование наматывателя для стационарного кинопроекционного аппарата.

4 Источники разработки

4.1 Техническая информация по наматывающим устройствам отечественного и зарубежного производства.

4.2 Методические указания по данной тематике, выпущенные в СПбГИКиТ.

4.3 Чертежи аналогичных механизмов.

5 Технические требования

5.1 Требования к конструкции

5.1.1 Наматывающее устройство должно быть выполнено в виде отдельного узла.

5.1.2 Вал наматывателя располагается горизонтально.

5.1.3 Вал наматывателя располагается в подшипниках качения

5.1.4 Вид смазки подшипников — местная. Смазка не должна попадать на носитель.

5.1.5 Привод наматывателя осуществляется от отдельного электродвигателя глубокого скольжения.

5.2 Показатели назначения и экономического использования материалов и энергии

5.2.1 Формат киноленты — 16 мм.

5.2.2 Скорость движения киноленты — 0,57 м/с.

5.2.3 Минимальное усилие натяжения — 6 Н.

5.2.4 Ёмкость рулона — 600 м.

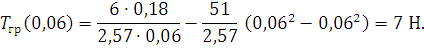

5.2.5 Пусковой период — не более 7 с.

5.2.6 Начальный

диаметр бобины, на которую наматывается носитель —

5.3 Требования к показателям надёжности

Наработка на отказ при

доверительной вероятности  должна

составлять не менее 2500 ч.

должна

составлять не менее 2500 ч.

5.4 Требования к технологическому и метрологическому обеспечению

5.4.1 Технологически наматыватель должен быть рассчитан на производство малыми сериями.

5.4.2 Для контроля в процессе изготовления должны использоваться стандартные средства измерения.

5.5 Требования к унификации и стандартизации

Показатель уровня унификации и стандартизации, выраженный коэффициентом применяемости деталей, должен быть не менее 60%.

5.6 Требования безопасности

5.6.1 Требования электробезопасности аппарата должны соответствовать требованиям ГОСТ 12.1.019-79.

5.6.2 Работы по обслуживанию аппарата должны проводиться с соблюдением «Правил технической эксплуатации электроустановок потребителей и правил техники безопасности при эксплуатации электроустановок потребителей», утвержденных Гасэнергонадзором и «Правил техники безопасности при работе на киноустановках».

5.7 Эстетические и эргономические требования

5.7.1 Уровень эстетического качества компоновки и формообразования конструкции устройства должен соответствовать современному технико-эстетическому уровню аналогичной продукции.

5.7.2 Конструкция должна обеспечить удобство обслуживания.

5.8 Требования к патентной чистоте

Патентная чистота должна быть обеспечена в отношении РФ.

5.9 Условия эксплуатации

Вид обслуживания — постоянный, в соответствии с регламентом технического обслуживания.

5.10 Требования к транспортированию и хранению

5.10.1 Устройство и его составные части в упакованном виде допускается перевозить всеми видами транспорта согласно условиям 5 по ГОСТ 15150-69.

5.10.2 Условия хранения аппарата должны соответствовать условиям 4 по ГОСТ 15150-69.

Составил — студент: Иванова Д.А.

Утвердил — руководитель: Патрикеева Е.Ю.

Дата утверждения:

3 ОБОСНОВАНИЕ ВЫБРАННОЙ КОНСТРУКЦИИ

В данном курсовом проекте выбран наматыватель типа ЭДГС, то есть бесфрикционного типа. Наматыватели такого типа обладают простотой конструкции, высокой надёжностью и стабильностью работы. Во фрикционных наматывателях, как правило, возникают неполадки в узле фрикциона, приводящие к проскальзыванию и неравномерности скорости вращения ленты.

Для уменьшения габаритов конечного устройства, был выбран электродвигатель АСМ - 400 редуктор, снижающий скорость вращения для достижения требуемой линейной скорости перемещения ленты (0,57 м/с). В редукторе используется двухступенчатая зубчатая цилиндрическая передача.

4 РАСЧЁТНАЯ ЧАСТЬ

4.1 Выбор исходных параметров при расчёте наматывающего устройства

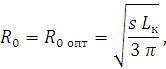

4.1.1 Выбор радиуса сердечника

Оптимальным

соотношением между конечным  и

начальным

и

начальным  радиусами

рулона является:

радиусами

рулона является:

|

|

(4.1) |

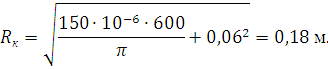

Конечный радиус рулона определяется по формуле:

|

|

(4.2) |

где  —

толщина киноленты;

—

толщина киноленты;

—

ёмкость рулона (по заданию);

—

ёмкость рулона (по заданию);

—

начальный радиус рулона (или радиус сердечника), м.

—

начальный радиус рулона (или радиус сердечника), м.

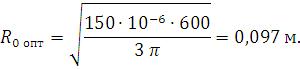

Задавшись соотношением (4.1), подставив его в (4.2), получим:

|

|

(4.3) |

Выразим

отсюда

|

|

(4.4) |

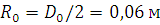

Согласно

таблице 1.2 [1], наиболее близким стандартным значением радиуса сердечника является

.

Это значение совпадает со значением, предложенным в техническом задании.

.

Это значение совпадает со значением, предложенным в техническом задании.

4.1.2 Выбор минимального натяжения наматываемой ленты

Для

достижения оптимальной плотности рулона в кинопроекционной аппаратуре

необходимы большие значения натяжения ленты. Согласно заданию выбрано значение  .

.

4.1.3 Выбор вида характеристики наматывателя

Характеристика

наматывателя представляет собой зависимость натяжения киноленты от радиуса

рулона  .

.

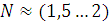

Как

показали исследования, с точки зрения сохранности перфораций и поверхности

киноленты, рекомендуется выбрать убывающую характеристику с характеристическим

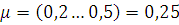

коэффициентом  .

.

4.2 Расчёт граничных условий отсутствия затягивания витков в формируемом рулоне

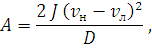

Чтобы установить предварительный вид требуемой характеристики наматывателя, следует построить кривую граничных условий затягивания витков в наматываемом рулоне. Кривая описывается выражением:

|

|

(4.5) |

где  —

конечное натяжение наматываемой ленты;

—

конечное натяжение наматываемой ленты;

—

конечный и начальный радиусы рулона, м;

—

конечный и начальный радиусы рулона, м;

—

радиус формируемого витка (переменная величина), м;

—

радиус формируемого витка (переменная величина), м;

—

коэффициенты, характеризующие физико-механические свойства ленты.

—

коэффициенты, характеризующие физико-механические свойства ленты.

Найдём все параметры из предыдущего выражения.

Конечный радиус рулона, согласно выражению (4.2):

|

|

(4.6) |

Определим

значение

коэффициента  :

:

|

|

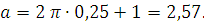

(4.7) |

где  —

коэффициент трения.

—

коэффициент трения.

Определим

значение

коэффициента  :

:

|

|

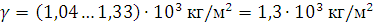

(4.8) |

где  —

ширина киноленты;

—

ширина киноленты;

—

плотность основы ленты.

—

плотность основы ленты.

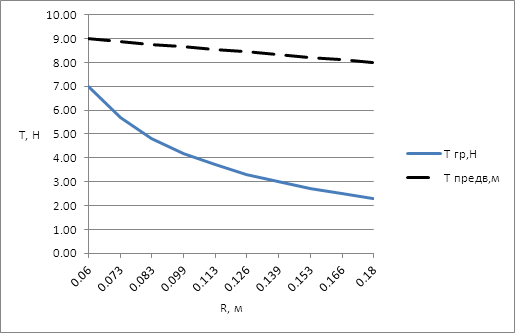

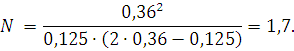

Подставим

числовые значения в выражение (4.5) и построим по 10 точкам граничную кривую (рисунок 4.1).

При этом  принимает значения

принимает значения  .

.

При  значение

значение

Таблица 4.1 — Данные для построения граничной кривой

|

№ точки |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

0,06 |

0,073 |

0,086 |

0,099 |

0,113 |

0,126 |

0,139 |

0,153 |

0,166 |

0,180 |

|

|

7,1 |

5,7 |

4,8 |

4,2 |

3,7 |

3,3 |

3 |

2,7 |

2,5 |

2,3 |

Рисунок 4.1 — Кривая граничных условий затягивания и предварительная характеристика наматывателя

Предварительная

характеристика наматывателя  строится

таким образом, что

строится

таким образом, что  ,

а

,

а  берётся

из задания.

берётся

из задания.

Вывод: так как характеристика наматывателя расположена выше граничной кривой, то затягивания витков не происходит.

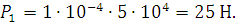

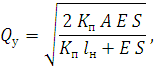

4.3 Расчет требуемой мощности и выбор электродвигателя

Данный пункт расчётов сводится к выбору электродвигателя, характеристика которого наиболее близка к предварительной рассчитанной характеристике.

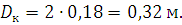

Конечный диаметр рулона:

|

|

(4.9) |

Теперь

зададимся числом оборотов холостого хода, на основании которого будем выбирать ЭДГС.

По рекомендациям методических указаний [1] пусть это будет  .

Согласно таблице 3.1 [1] подходит несколько двигателей с различными

статическими моментами

.

Согласно таблице 3.1 [1] подходит несколько двигателей с различными

статическими моментами  .

Логично будет выбрать ЭДГС с минимальным достаточным статическим моментом.

.

Логично будет выбрать ЭДГС с минимальным достаточным статическим моментом.

Определим передаточное отношение редуктора:

|

|

(4.10) |

где  —

скорость движения киноленты (по заданию), м/с.

—

скорость движения киноленты (по заданию), м/с.

Найдём необходимое значение момента электродвигателя:

|

|

(4.11) |

где  —

КПД

электродвигателя.

—

КПД

электродвигателя.

По имеющимся данным выберем электродвигатель АДП-1362 со следующими параметрами (таблица 4.2):

Таблица 4.2 — Технические параметры электродвигателя

|

Тип ЭДГС |

Число оборотов холостого хода, об/мин |

Статический момент, Н·м |

Габариты |

|

|

Длина, мм |

Диаметр, мм |

|||

|

АСМ-400 |

1400 |

0,12 |

123 |

60 |

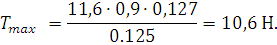

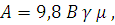

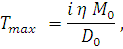

Найдём максимальное (в данном случае, начальное) натяжение:

|

|

(4.12) |

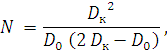

Найдём значение характеристического коэффициента:

|

|

(4.13) |

Проверим это значение с помощью выражения:

|

|

(4.14) |

Данное значение устраивает проектировщика, расчёт установившегося режима наматывателя можно считать законченным.

На рисунке 4.2 показана характеристика выбранного ЭДГС в сравнении с предварительной характеристикой наматывателя. Ниже расположена кривая граничных условий затягивания витков.

Рисунок 4.2 — Характеристика ЭДГС АДП-1362, предварительная характеристика наматывателя и кривая граничных условий затягивания витков

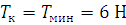

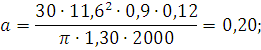

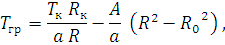

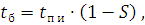

4.4 Проверочный расчёт пускового периода

4.4.1

Расчет пускового периода электродвигателя глубокого

скольжения

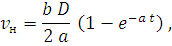

Транспортирующие барабаны приводятся в движение раньше наматывателя, поэтому при старте кинопроектора образуется небольшая провисающая петля. Пусковой период ЭДГС закончится, когда наматыватель выберет всю петлю провисшей киноленты [1].

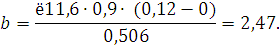

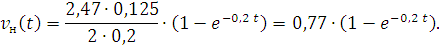

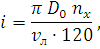

Cкорость

приёма ленты в течение пускового периода  определяется

выражением [1]:

определяется

выражением [1]:

|

|

(4.15) |

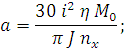

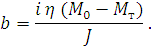

где

|

|

(4.16) |

|

|

|

(4.17) |

В выражениях (4.16) и (4.17):

—

момент инерции вращающихся частей наматывателя,

—

момент инерции вращающихся частей наматывателя,

—

момент трения в опорах вала наматывателя (принимаем

—

момент трения в опорах вала наматывателя (принимаем  так

как используются подшипники качения).

так

как используются подшипники качения).

Момент инерции вращающихся частей наматывателя определяется следующим образом:

|

|

(4.18) |

где  —

момент инерции рулона,

—

момент инерции рулона,

—

момент инерции бобины,

—

момент инерции бобины,

—

момент инерции редуктора, приведённый к валу наматывателя,

—

момент инерции редуктора, приведённый к валу наматывателя,

—

момент инерции ротора, приведённый к валу наматывателя,

—

момент инерции ротора, приведённый к валу наматывателя,

Воспользовавшись методикой расчёта момента инерции бобины из [2], получим:

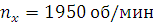

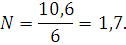

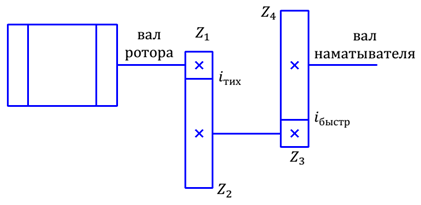

Момент

инерции редуктора будет зависеть от вида и количества ступеней редуктора. В

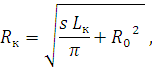

нашем случае для обеспечения передаточного отношения  выберем

двухступенчатый соосный зубчатый цилиндрический редуктор.

выберем

двухступенчатый соосный зубчатый цилиндрический редуктор.

Рисунок 4.3 — Схема редуктора наматывателя

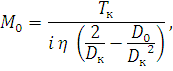

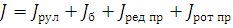

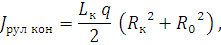

Момент инерции редуктора будет определяться:

|

|

(4.19) |

где  —

момент инерции колеса на валу наматывателя,

—

момент инерции колеса на валу наматывателя,

— момент инерции шестерни/колеса, приведённый к валу наматывателя,

— момент инерции шестерни/колеса, приведённый к валу наматывателя,

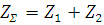

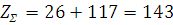

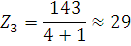

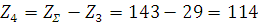

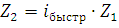

Согласно таблице номинальных передаточных чисел зубчатых цилиндрических передач:

Приближённое значение момента инерции колеса или шестерни можно определить по формуле:

|

|

(4.22) |

где  —

масса колеса / шестерни, кг;

—

масса колеса / шестерни, кг;

—

диаметр делительной окружности колеса / шестерни, м.

—

диаметр делительной окружности колеса / шестерни, м.

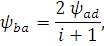

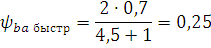

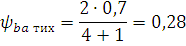

Определим

параметры быстроходной пары колёс. Зададимся близким к минимальному по

стандарту числом зубьев для шестерни

|

|

(4.23) |

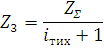

Параметры тихоходной пары определим исходя из суммарного числа зубьев быстроходной пары:

|

|

(4.24) |

Модуль зацепления  выберем

по стандарту СЭВ

выберем

по стандарту СЭВ  .

.

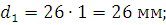

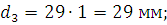

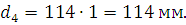

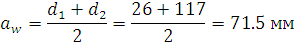

Диаметры делительных окружностей:

|

|

(4.25) |

Межосевое расстояние:

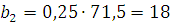

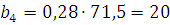

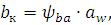

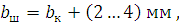

Ширина венца колеса:

|

|

(4.26) |

где  —

коэффициент ширины венца;

—

коэффициент ширины венца;

—

межосевое

расстояние.

—

межосевое

расстояние.

где  —

коэффициент, учитывающий способ крепления шестерни на валу, расположение опор и

твёрдость материала;

—

коэффициент, учитывающий способ крепления шестерни на валу, расположение опор и

твёрдость материала;

Таким образом:

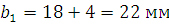

Ширина венца шестерён:

|

|

(4.27) |

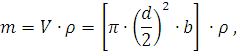

Масса каждого колеса вычисляется по формуле:

где  —

объём колеса;

—

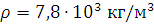

объём колеса;

—

плотность материала колеса (стали).

—

плотность материала колеса (стали).

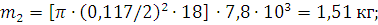

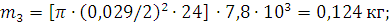

Массы колёс и шестерён:

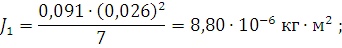

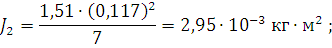

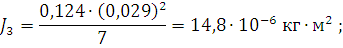

Моменты инерции колёс (по формуле 4.20):

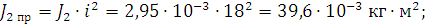

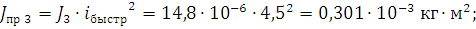

Моменты инерции колёс, приведённые к валу наматывателя:

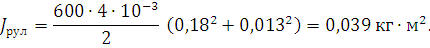

Итого момент редуктора, приведённый к валу наматывателя, составит (формула 4.19):

044

044

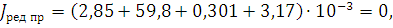

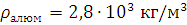

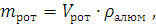

Найдём

момент инерции ротора  электродвигателя

АСМ - 400. Этот параметр не указан в технических параметрах электродвигателя,

но его можно рассчитать приближённо, как момент инерции цилиндра из

алюминиевого сплава, занимающего 1/2 объёма электродвигателя. [1]

электродвигателя

АСМ - 400. Этот параметр не указан в технических параметрах электродвигателя,

но его можно рассчитать приближённо, как момент инерции цилиндра из

алюминиевого сплава, занимающего 1/2 объёма электродвигателя. [1]

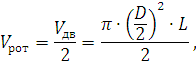

|

|

(4.28) |

где  —

масса ротора, кг;

—

масса ротора, кг;

—

радиус ротора, м.

—

радиус ротора, м.

|

|

(4.29) |

где  —

объём ротора,

—

объём ротора,  ;

;

—

плотность алюминиевого сплава.

—

плотность алюминиевого сплава.

|

|

(4.30) |

где  —

объём двигателя,

—

объём двигателя,  ;

;

—

диаметр корпуса двигателя;

—

диаметр корпуса двигателя;

—

длина корпуса двигателя.

—

длина корпуса двигателя.

Масса ротора:

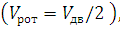

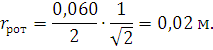

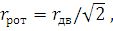

Для сохранения соотношения  при

такой же длине ротора, следует принять:

при

такой же длине ротора, следует принять:

|

|

(4.31) |

Момент инерции ротора:

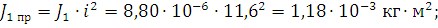

Момент инерции ротора, приведённый к валу наматывателя:

|

|

(4.32) |

Длительность

пускового периода будем определять для двух случаев: в начале намотки  и

в конце намотки

и

в конце намотки  .

.

4.4.1.1 Пусковой период в начале намотки

В начале намотки рулон ещё пуст, поэтому момент инерции отсутствует:

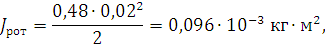

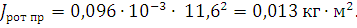

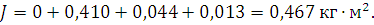

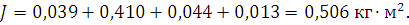

Суммарный момент вращающихся частей наматывателя (4.18):

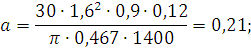

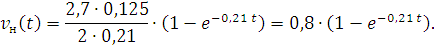

Вернёмся к выражениям (4.16) и (4.17):

Выражение кривой  ,

согласно формуле (4.15), примет вид:

,

согласно формуле (4.15), примет вид:

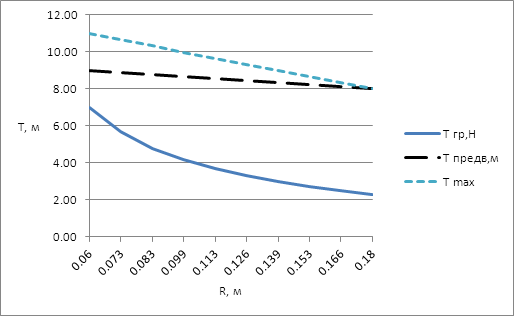

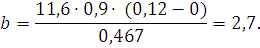

Построим диаграмму:

Рисунок 4.4 — Графоаналитический поиск пускового периода

наматывателя в случае пустого рулона

Площадь

S1 определяет длину образовавшейся

за счёт разности ускорений принимаюшего и подающего элементов петли  В

момент

В

момент  ,

когда кривые

,

когда кривые  и

и

пересекаются,

образование петли заканчивается, и начинается её выбирание наматывателем. Таким

образом, пусковой период наматывателя завершается в тот момент, когда вся петля

киноленты будет выбрана. Графически это определяется равенством площадей S1

и S2.

пересекаются,

образование петли заканчивается, и начинается её выбирание наматывателем. Таким

образом, пусковой период наматывателя завершается в тот момент, когда вся петля

киноленты будет выбрана. Графически это определяется равенством площадей S1

и S2.

Проведя вычисления и построив графики получим:

Пусковой период

Скорость наматывания ленты в конце пуск.

периода

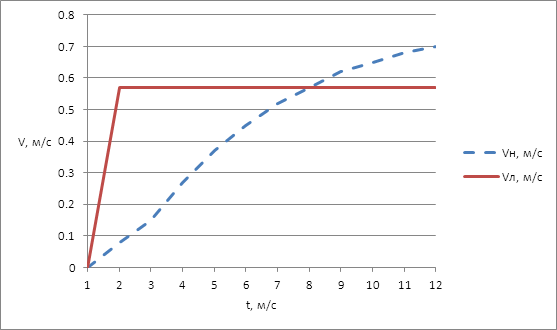

4.4.1.2 Пусковой период в конце намотки

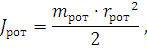

Теперь проведём подобные расчёты для полного рулона. Момент инерции полного рулона:

|

|

(4.23) |

где  —

масса одного погонного метра 35 мм киноленты.

—

масса одного погонного метра 35 мм киноленты.

Тогда общий момент инерции вращающихся частей наматывателя (4.34):

Коэффициенты

и

и

тогда

составят:

тогда

составят:

Выражение

для  ,

согласно формуле (4.15), примет вид:

,

согласно формуле (4.15), примет вид:

Рисунок 4.5 — Графоаналитический

поиск пускового периода наматывателя

в случае полного рулона

В случае полного рулона, пуск наматывателя осуществляется быстрее пуска лентопротяжного механизма. Следовательно время пускового периода можно считать нулевым.

4.4.2 Определение ударной нагрузки на ленту в конце

пускового

периода.

Если

в момент времени  скорость

скорость

превышает

скорость

превышает

скорость  то

должен произойти внезапный спад скорости на величину

то

должен произойти внезапный спад скорости на величину  ,

что явится причиной ударной нагрузки на зубья барабана и межперфорационные

перемычки.

,

что явится причиной ударной нагрузки на зубья барабана и межперфорационные

перемычки.

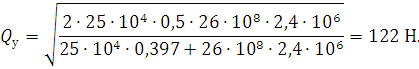

Усилие

удара  ,

Н, определяется согласно выражению:

,

Н, определяется согласно выражению:

|

|

(4.35) |

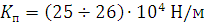

где  —

жёсткость межперфорационной перемычки;

—

жёсткость межперфорационной перемычки;

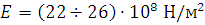

—

модуль упругости основы ленты (триацетатцеллюлозной);

—

модуль упругости основы ленты (триацетатцеллюлозной);

—

площадь сечения ленты,

—

площадь сечения ленты,

Примем:

Площадь сечения 16-мм киноленты при толщине  составит:

составит:

—

длина ленты от точки схода с зубчатого барабана до точки набегания на рулон, м,

определится площадью фигуры S1

(рисунок 4.4):

—

длина ленты от точки схода с зубчатого барабана до точки набегания на рулон, м,

определится площадью фигуры S1

(рисунок 4.4):

|

|

(4.36) |

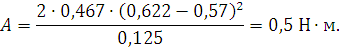

—

потенциальная энергия деформации, Н∙м, определяемая согласно выражению:

—

потенциальная энергия деформации, Н∙м, определяемая согласно выражению:

|

|

(4.37) |

где  —

моменты инерции вращающихся элементов наматывателя,

—

моменты инерции вращающихся элементов наматывателя,

—

скорость наматывателя в конце пускового периода, м/с;

—

скорость наматывателя в конце пускового периода, м/с;

—

скорость движения ленты, м/с;

—

скорость движения ленты, м/с;

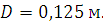

—

диаметр сердечника бобины.

—

диаметр сердечника бобины.

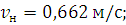

4.4.2.1 Ударная нагрузка в конце пускового периода

при пустом

рулоне

В начале намотки (при пустом рулоне):

Определим

потенциальную энергию деформации  согласно

выражению (4.37):

согласно

выражению (4.37):

Определим

ударную нагрузку  согласно

выражению (4.35):

согласно

выражению (4.35):

Для

того чтобы оценить, как эта ударная нагрузка будет воздействовать на межперфорационные

перемычки, необходимо определить её величину, распределённую на количество

перфораций  находящихся

в зацеплении с зубчатым барабаном.

находящихся

в зацеплении с зубчатым барабаном.

Для этого сначала определим это количество, воспользовавшись формулой:

|

|

(4.38) |

где  —

шахматное смещение перфораций;

—

шахматное смещение перфораций;

—

разность шагов зубчатого барабана и перфорации, определяемая согласно выражению:

—

разность шагов зубчатого барабана и перфорации, определяемая согласно выражению:

|

|

(4.39) |

где  —

шаг барабана, мм;

—

шаг барабана, мм;

—

шаг перфораций, мм.

—

шаг перфораций, мм.

Зубчатый

барабан, подающий ленту на наматыватель, является задерживающим, значит,

рассчитан на максимальную для кинопроекционной аппаратуры усадку киноленты

Шаг зубчатого барабана определяется по формуле:

|

|

(4.40) |

где  —

шаг перфораций идеальной киноленты (без усадки).

—

шаг перфораций идеальной киноленты (без усадки).

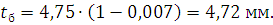

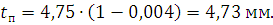

Предположим,

что через кинопроектор транспортируется лента с меньшей усадкой, например  тогда

тогда

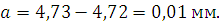

Разность шагов зубчатого барабана и киноленты тогда будет:

Подставляя все известные величины в формулу (4.38), получим:

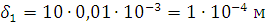

Определим значение деформации перфорации, контактирующей с первым зубом барабана, воспринимающим большую часть нагрузки:

|

|

(4.41) |

И далее определим давление первого зуба на перфорацию, с которой он соприкасается:

|

|

(4.42) |

Таким образом, мы видим, что давление зуба на перфорацию в конце пускового периода чрезмерно велико, и следует принять меры для его уменьшения.

4.4.2.2 Ударная нагрузка в конце пускового периода

при полном

рулоне

Так как пусковой период в этом случае отсутствует, то отсутствует провисание рулона.

Так как в случае пустого рулона нагрузка на межперфорационные перемычки недопустима, то следует выбрать один из способов уменьшения ударной нагрузки в конце пускового периода [1]:

1. Увеличение пускового периода механизма транспортирования ленты.

2. Применение компенсационных устройств, располагающихся между наматывателем и зубчатым барабаном. Как правило, это могут быть подпружиненные ролики, следящие за петлёй киноленты и натягивающие её по мере образования, или более сложные устройства, компенсирующие избыток нагрузки на ленту за счёт введения в пусковой период между наматывателем и зубчатым барабаном тормозного элемента.

3. В случае применения в качестве наматывателя ЭДГС — использование режима предварительного включения наматывающего электродвигателя, а затем уже — механизма транспортирования ленты. Этот метод широко распространён в профессиональной аппаратуре записи и перезаписи звука, где требуются частые остановки и пуски механизма.

5 ОПИСАНИЕ РАЗРАБОТАННОЙ КОНСТРУКЦИИ

Разработанная конструкция представлена на чертеже

Электродвигатель глубокого скольжения АСМ-400 1 передает вращение через муфту 23 на ведущий вал редуктора, снижающего скорость вращения до требуемой. Муфта сцепляется с концами валов при помощи шпонок 20. Редуктор, представляет собой закрытую конструкцию, состоящую из корпуса 2, двух крышек 3 и двигателедержателя 4. Каждая из крышек крепится к корпусу шестью винтами 16. Двигателедержатель прикреплён к корпусу шестью болтами 17 с гайками 18 и шайбами 19.

По типу зубчатой передачи и строению редуктор — двухступенчатый зубчатый цилиндрический соосный. В зубчатой передаче задействованы две шестерни 11 и 12, расположенные на валах 8 и 9, и зубчатые колёса 13 и 14, расположенные на валах 9 и 10 соответственно. Зубчатые колёса, зафиксированы на валах при помощи шпонок 22. Валы вращаются в парах подшипников качения 21, которые установлены в крышках 6, 7 и в перегородке 5. Каждая крышка подшипника 6 и 7 прикрепляется к крышке корпуса 3 шестью винтами 16.

Держатель бобины 15 зафиксирован на валу наматывателя при помощи штифта 24.

ЛИТЕРАТУРА

1. Трубникова Т.А., Гудинов К.К. Расчёт и проектирование электромеханических наматывателей. Методические указания по курсовому и дипломному проектированию. — СПб: изд. СПбГУКиТ, 2012.

2. Гусев В.П., Соколов А.В. Расчёт и конструирование наматывающих устройств киноаппаратуры. Методические указания. — Л.: изд. ЛИКИ, 1975.

3. Детали машин и основы конструирования. Под ред. М.Н. Ерохина. — М.: КолосС, 2005.

,

,

(zip - application/zip)

(zip - application/zip)