|

Министерство сельского хозяйства и продовольствия Республики Беларусь

УО «Пинский государственный аграрно-технический колледж им. А. Е. Клещёва»

Специальность: 2 -74 06 04 «Техническое обеспечение мелиоративных и водохозяйственных работ»

КУРСОВОЙ ПРОЕКТ

РЕМОНТ МС и ДМ

НА ТЕМУ:

Проект кузнечно-сварочного отделения с разработкой технологической карты восстановления детали

Пояснительная записка

КП-2-740604.01.000.ПЗ

Выполнил: Р.В Король

Принял: А.С. Богнат

Пинск 2016г.

Содержание

|

Введение |

4 |

|

|

1 |

Организация и технология ремонта МС и ДМ в ремонтной мастерской ПМК |

6 |

|

2 |

Определение годовой производственной программы мастерской |

8 |

|

3 |

Составление годового плана работы мастерской |

16 |

|

4 |

Построение графика загрузки мастерской по объектам |

18 |

|

5 |

Разработка отделения |

24 |

|

5.1 |

Определение объёма работ отделения |

24 |

|

5.2 |

Расчёт числа производственных рабочих отделения |

26 |

|

5.3 |

Расчёт и подбор технологического оборудования отделения |

27 |

|

5.4 |

Определение площади отделения |

29 |

|

5.5 |

Расчёт освещения и вентиляции отделения |

32 |

|

5.6 |

Мероприятия по охране труда, технике безопасности, охране окружающей среды в отделении |

35 |

|

6 |

Составление технологической карты на восстановление детали |

38 |

|

6.1 |

Обоснование варианта технологического процесса восстановления детали |

38 |

|

6.2 |

Расчёт режимов обработки и технологической нормы времени на восстановление детали |

38 |

|

6.3 |

Определение себестоимости восстановления детали |

42 |

|

Список использованных источников |

44 |

Введение:

Пополнение машинно-тракторного парка (МТП) мелиоративных организаций новой энергонасыщенной техникой предъявляет высокие требования к её надёжности, повышению степени готовности к выполнению работ в оптимальные сроки. Наряду с этим стоит задача значительного увеличения, от уже созданного, производственного потенциала.

Значительную роль в повышении эффективности использования МТП играет его высококачественное и своевременное техническое обслуживание (ТО) и текущий ремонт (ТР) с применением новейших методов и средств диагностирования.

Проведение ТО, в том числе регулирования сложных машин, требует высокой квалификации исполнителей, необходимого уровня механизации и организации работ.

Эффективность работы МТП базируется на надёжности экскаваторов, бульдозеров и других мелиоративных машин, которая обеспечивается в процессах его конструирования, производства, ТО и ТР, соблюдение требований государственных стандартов и правил технической эксплуатации.

Основой технической политики, определяемой действующим Положением о ТО и ремонте МТП ”, является планово-предупредительная система ТО и ремонта МТП, которая предусматривает две основные части операций: контрольную и исполнительную.

Контрольная (диагностическая) часть операций ТО должна решать следующие задачи:

- прогнозирование безотказной работы агрегатов, систем и МТП в целом;

- выявление экскаваторов, бульдозеров и других мелиоративных машин, техническое состояние которых не соответствует требованиям безопасности труда и охраны окружающей среды;

- определение неисправностей и отказов перед проведением и в процессе выполнения работ по ТО и ремонту МТП;

- выдача информации о техническом состоянии МТП для планирования работы на линии;

- контроль качества выполнения работ.

Исполнительная часть операций включает подготовительные, измерительные, регулировочные и другие работы в соответствии с техническими условиями.

Техник-механик по ТО и ремонту МТП должен осуществлять контрольную часть операций с последующим выполнением исполнительной части на производственных участках; вести текущий анализ, учёт и планирование работ по ТО и ремонту, внедрять прогрессивные формы и методы организации, технологии и механизации производства, осуществлять контроль за соблюдением правил техники безопасности (ТБ) и охраны труда (ОТ).

Основными задачами ТО и ремонта МТП в мелиоративных организациях является поддержание и восстановление работоспособности экскаваторов,

бульдозеров и других мелиоративных машин, снижение затрат на его содержание, а следовательно и снижение себестоимости выполняемой ими работы.

В связи с этим при ТО и ремонте МТП всё более широкое применение

находят операции диагностирования технического состояния, позволяющие

получить информацию не только о неисправности механизмов и систем,

но и прогнозировать работоспособность, т.е. управлять техническим

состоянием МТП.

1 Организация и технология ремонта МС и ДМ в ПМК

1.1 Организация техобслуживания в условиях ПМК.

Периодическое техническое обслуживание ТО-1 и ТО-2 экскаваторов на гусеничном ходу удаленных от стационарных мастерских на расстояние более 2км, а также машин на базе гусеничных тракторов и экскаваторов на пневмоколесном ходу удаленных от стационарных мастерских на расстояние более 10км рационально проводить на месте их работы. В тех случаях, когда соответствующие машины работают на близких расстояниях от стационарных мастерских или их ежедневно возвращают на свои производственные базы, то их обслуживание ТО-1 и ТО-2 проводят в данных мастерских.

Периодическое техническое обслуживание ТО-3, как сложное обслуживание, требующее для его проведения специализированных приборов и стендов, целесообразно выполнять в стационарных мастерских. В тех же случаях, когда тяжелые и громоздкие машины работают на значительном расстоянии от ЦРМ, ТО-3 можно проводить в местах их работы.

Решение о месте проведения ТО-1, ТО-2, ТО-3 в каждом конкретном случае должно приниматься с учетом наличия необходимого оборудования, состояния ремонтно-эксплуатационной базы, продолжительности работ и времени транспортирования и др.

1.2 Организация текущего ремонта.

Текущий ремонт - комплекс сложных технологических операций, позволяющих восстановить гарантированную работоспособность машины до очередного ремонта. Его проведения связаны с выполнением разборочно-сборочных работ, а также контрольно-диагностических и регулировочных работ, требующих специального стационарного оборудования.

При организации работ по текущему ремонту машин применяют способы, необходимые для широкой централизации и специализации ремонтных работ. В процессе разборки и сборки машин отделяют от процессов ремонта сборочных единиц. К таким способам относят способы плановой замены ремонтных комплектов (ПЗРК и агрегатных).

В основе этих способов лежит метод резервирования. Его сущность состоит в том, что при конструировании или эксплуатации машин включают резервные сборочные единицы, с помощью которых можно заменять вышедшие из строя с наименьшей затратой времени

1.3 Организация работы центральной ремонтной мастерской.

Особенности организации работ ЦРМ заключается в том, что каждую машину следует обслужить в определенный отрезок календарного времени, зависящий от ее наработки. Это затрудняет равномерное распределение нагрузки в течение планируемого периода и тем самым усложняет организацию работы в ЦРМ. Указанное обстоятельство заставляет тщательнее подходить к календарному планированию загрузки ЦРМ.

В основе такого планирования лежат календарный график текущих ремонтов и месячные планы-графики ТО машин организации.

В ЦРМ производство организуют по без цеховой структуре. Все производственные участки возглавляются мастерами или бригадирами, которые непосредственно подчиняются заведующему ЦРМ. Эти участки выполняют определенную часть технологического процесса ТО и ремонта машин, занимают обособленную производственную площадь, и их оснащают специальным оборудованием.

Отделения организуют по технологическому принципу (разборочно-сборочное, станочное, сварочное, кузнечное и т.д.). Число отделений мастерской устанавливают в соответствии с распределением работ по их видам. Обычные отделения организуют в тех случаях, когда объем работ, позволяет иметь два и более производственных рабочих. При меньшем объеме работ образуют смешанные отделения (кузнечно-сварочные, медницко-жестяницкое и т.д.).

2 Расчёт годовой производственной программы мастерской

Исходными данными для расчета годовой производственной программы являются:

а) списочное количество машин по маркам (экскаваторы, бульдозеры, скреперы и др. машины);

б) годовые фонды времени работы машин;

в) планируемое годовое время работы машин;

г) периодичность проведения капитальных и текущих ремонтов и ТО

В состав производственной программы ремонтно-механической мастерской входят:

1. Капитальный ремонт машин на базе агрегатов, отремонтированных заводами.

2. Текущий ремонт машин.

3. Технические обслуживания (ТО-3, ТО-2).

4. Дополнительные работы (ремонт собственного оборудования, изготовление приспособлений и инструментов, выполнение заказов строительства).

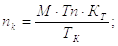

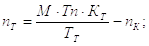

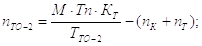

Определение количества ремонтов и технических обслуживаний производят по формулам:

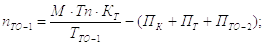

(1)

(1)

(2)

(2)

nТО-3 = nТ ; nСО = 2М ; (3)

(4)

(4)

(5)

(5)

Где: nК, nТ, nТО-2, nТО-1, nСО - соответственно число капитального и текущего ремонтов, ТО-2, ТО-1 и сезонного обслуживания;

М - списочное число машин;

nК, nТ, nТО-2, nТО-1 - периодичность выполняемых ремонтов и ТО

(см. рекомендации по организации технического обслуживания и ремонта строительных машин);

Tn – планируемое годовое время работы машины в году, ч;

KT – коэффициент технической готовности машин данной марки;

Планируемое годовое время работы машины можно ориентировочно определить в зависимости от числа работы машины в сутки,

Tn =

(T1 A1 + T2

A1 + T2 A2 + T3

A2 + T3 A3) /100, (6)

A3) /100, (6)

Где: T1,T2,T3 – годовые фонды времени работы машин данной марки соответственно при одной, двух, трех сменах;

A1,A2,A3 – число машин (в %), работающих в одну, две, три смены

Число ремонтов и технических обслуживаний, выполняемых в ремонтно-механической мастерской, определяют по коэффициенту охвата ремонтом.

В ремонтных мастерских, которые не производят ремонт двигателей, номинальную трудоемкость капитального ремонта машин на готовых агрегатах определяют по зависимости:

tM.a = 0,78  (tM - tд)

, (7)

(tM - tд)

, (7)

где: tM, tд – трудоемкость капитальных ремонтов (см. рекомендации по организации технического обслуживания и ремонта строительных машин) соответственно для машины и двигателя, чел. – ч.

Определив суммарную номинальную трудоемкость работ по ремонту и техническому обслуживанию машин, находят объем дополнительных работ.

Действительную трудоемкость ремонта и технического обслуживания ремонтно-механической мастерской определяют по формуле:

∑t =(

∑tм  Км )/ Кв

, (8)

Км )/ Кв

, (8)

Где: ∑tм – трудоемкость, подсчитанная по формуле (3) и табл. 5;

Кв – коэффициент выработки (Кв ≈ 1,25 );

Км – поправочный коэффициент, учитывающий снижение нормы времени за счет механизации процессов (Км ≈ 1).

Например:

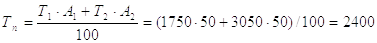

Экскаваторы с ковшом ёмкостью q=0,65 м3

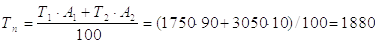

1.Планируемое наработанное время экскаватора.

ч

ч

2. Определяем годовое число ТО и ремонтов:

а) Капитальный ремонт:

nК

=(20  2140

2140

0,95)/7680

= 5.9

0,95)/7680

= 5.9

Принимаем: nК = 5 штук.

б) Техническое обслуживание №3 или текущий ремонт:

nТ =((20 2140

2140 0,89)/960)

– 5 =34.6

0,89)/960)

– 5 =34.6

Принимаем: nТ = 34 штук.

в) Техническое обслуживание №2:

nТО-2=((20 2140

2140 0,89)/240)

- (5+34) = 119.7

0,89)/240)

- (5+34) = 119.7

Принимаем: nТО-2 = 119 штук.

г) Техническое обслуживание №1:

nТО-1=((20 2140

2140 0,89)/60)

- (5+34+119) = 476.2

0,89)/60)

- (5+34+119) = 476.2

Принимаем: nТО-1 = 476 штук.

Объём ремонтов и ТО, подлежащих выполнению в РММ, в зависимости от коэффициента охвата ремонта будет:

а) Капитальный ремонт:

mk =

0,25 5=1

штука.

5=1

штука.

б) Текущий ремонт и ТО-3:

mT =

1 34=34

штуки.

34=34

штуки.

в) Техническое обслуживание ТО-2:

mТО-2

= 0,25 119=29 штук.

119=29 штук.

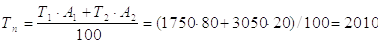

Бульдозеры на базе трактора Т-130

1.Планируемое наработанное время бульдозера.

ч

ч

2.Определяем годовое число ТО и ремонтов:

а) Капитальный ремонт:

nК

=(18 2140

2140 0,89)/5760

= 9.4

0,89)/5760

= 9.4

Принимаем: nК = 9 штук.

б) Техническое обслуживание №3 или текущий ремонт:

nТ =((18 2140

2140 0,89)/960) – 5 = 30.7

0,89)/960) – 5 = 30.7

Принимаем: nТ = 40 штук.

в) Техническое обслуживание №2:

nТО-2

= ((18 2140

2140 0,89)/240) - (5+30)=107.9

0,89)/240) - (5+30)=107.9

Принимаем: nТО-2 = 107 штук.

г) Техническое обслуживание №1:

nТО-1=((18 2140

2140 0,89)/60)

- (5+30+107)=429.3

0,89)/60)

- (5+30+107)=429.3

Принимаем: nТО-1= 429 штук.

Объём ремонтов и ТО, подлежащих выполнению в РММ, в зависимости от коэффициента охвата ремонта будет:

а) Капитальный ремонт:

mk = 0,25 5=1 штука

5=1 штука

б) Текущий ремонт и ТО-3:

mT =

1 30=30

штук

30=30

штук

в) Техническое обслуживание ТО-2:

mТО-2 = 0,25 107=26

штук

107=26

штук

Скреперы прицепные с емкостью ковша q = 6 – 8 м3

1.Планируемое наработанное время скрепера.

ч

ч

2.Определяем годовое число ТО и ремонтов:

а) Капитальный ремонт:

nК

=(30 2270

2270 0,80)/5760=

9.4

0,80)/5760=

9.4

Принимаем: nК = 9 штук.

б) Техническое обслуживание №3 или текущий ремонт:

nТ =((30 2270

2270 0,80)/960) - 9=47.7

0,80)/960) - 9=47.7

Принимаем: nТ = 47 штук.

в)Техническое обслуживание №2:

nТО-2=((30 2270

2270 0,80)/240)

- (9+47)=171.3

0,80)/240)

- (9+47)=171.3

Принимаем: nТО-2= 171 штук.

г) Техническое обслуживание №1:

nТО-1=((30 2270

2270 0,80)/60)

- (9+47+171)=681.3

0,80)/60)

- (9+47+171)=681.3

Принимаем: nТО-1= 681 штук.

Объём ремонтов и ТО, подлежащих выполнению в РММ, в зависимости от коэффициента охвата ремонта будет:

а)Капитальный ремонт:

mk = 0,25 9=2 штуки

9=2 штуки

б) Текущий ремонт и ТО-3:

mT =

1 47=

47 штук

47=

47 штук

в) Техническое обслуживание ТО-2:

mТО-2 = 0,25 171=42

штук

171=42

штук

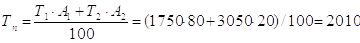

Автогрейдеры средние

1. Планируемое наработанное время автогрейдера.

ч.

ч.

2.О

пределяем

годовое число ТО и ремонтов:

а) Капитальный ремонт:

nК

=(12 2010

2010 0,85)/5760=

3.5

0,85)/5760=

3.5

Принимаем: nК = 3 штуки.

б) Техническое обслуживание №3 или текущий ремонт:

nТ =((12 2010

2010 0,85)/960) – 3 = 18.2

0,85)/960) – 3 = 18.2

Принимаем: nТ = 18 штук.

в)Техническое обслуживание №2:

nТО-2=((12 2010

2010 0,85)/240)

- (3+18) =64

0,85)/240)

- (3+18) =64

г) Техническое обслуживание №1:

nТО-1=((12 2010

2010 0,85)/60)

- (3+18+64)=256

0,85)/60)

- (3+18+64)=256

Объём ремонтов и ТО, подлежащих выполнению в РММ, в зависимости от коэффициента охвата ремонта будет:

а) Капитальный ремонт:

mk = 0,25 3= 0,75=

0 штук

3= 0,75=

0 штук

б) Текущий ремонт и ТО-3:

mT =

1 18=18

штуки

18=18

штуки

в) Техническое обслуживание ТО-2:

mТО-2

= 0,25 64=16 штук

64=16 штук

Тракторы Т – 130

1.Планируемое наработанное время трактора.

ч

ч

2.Определяем годовое число ТО и ремонтов:

а) Капитальный ремонт:

nК

=(18 2010

2010 0,91)/5760=

5.7

0,91)/5760=

5.7

Принимаем: nК = 5 штук.

б) Техническое обслуживание №3 или текущий ремонт:

nТ =((18 2010

2010 0,91)/960) – 5 = 29.2

0,91)/960) – 5 = 29.2

Принимаю: nТ = 29 штук.

в) Техническое обслуживание №2:

nТО-2=((18 2010

2010 0,91)/240)

- (5+29) =103.1

0,91)/240)

- (5+29) =103.1

Принимаю: nТО-2= 103 штук.

г) Техническое обслуживание №1:

nТО-1=((18 2010

2010 0,91)/60)

- (5+29+103)=675.7

0,91)/60)

- (5+29+103)=675.7

Принимаю: nТО-1= 675 штук.

Объём ремонтов и ТО, подлежащих выполнению в РММ, в зависимости от коэффициента охвата ремонта будет:

а) Капитальный ремонт:

mk = 0,25 5=1 штука

5=1 штука

б) Текущий ремонт и ТО-3:

mT =

1 29=29

штук

29=29

штук

в) Техническое обслуживание ТО-2:

mТО-2 = 0,25 103 =25

штук

103 =25

штук

Планировщики с тракторами Т - 130

1.Планируемое наработанное время планировщика.

ч

ч

2.Определяем годовое число ТО и ремонтов:

а) Капитальный ремонт:

nК

=(7 1880

1880 0,98)/5760=

2.2

0,98)/5760=

2.2

Принимаем: nК = 2 штук.

б) Техническое обслуживание №3 или текущий ремонт:

nТ =(7 1880

1880 0,98)/960 - 2= 11.4

0,98)/960 - 2= 11.4

Принимаем: nТ = 11 штук.

в) Техническое обслуживание №2:

nТО-2=((7 1880

1880 0,98)/240)

– (2+11)= 40.7

0,98)/240)

– (2+11)= 40.7

Принимаем : nТО-2= 40 штук.

г) Техническое обслуживание №1:

nТО-1=((7 1880

1880 0,98)/60)

- (2+11+40)= 161.3

0,98)/60)

- (2+11+40)= 161.3

Принимаем: nТО-1= 161 штук.

Объём ремонтов и ТО, подлежащих выполнению в РММ, в зависимости от коэффициента охвата ремонта будет:

а) Капитальный ремонт:

mk =

0,25 2=

0,5= 0 штук

2=

0,5= 0 штук

б) Текущий ремонт и ТО-3:

mT =

1 11=

11 штук

11=

11 штук

в) Техническое обслуживание ТО-2:

mТО-2

= 0,25 40= 10 штук

40= 10 штук

Техническое обслуживание ТО-3 выполняется в процессе проведения текущего ремонта. Сезонное техническое обслуживание (СО) проводится два раза в год, при подготовке машин к использованию в период последующего сезона (летнего или зимнего). Сезонное техническое обслуживание совмещают с очередным плановым обслуживанием.

Сезонное техническое обслуживание СО и ТО-1 гусеничных и колесных машин в объем ремонтов и технических обслуживаний, подлежащих выполнению в РММ, не включается, т. к. проведение СО и ТО-1 осуществляется на месте работы машин.

Объем дополнительных работ

1. Ремонт собственного оборудования, изготовление приспособлений и инструментов:

to =90279  0,0125 = 1128 чел.-ч.

0,0125 = 1128 чел.-ч.

2.Трудоемкость заказов строительства:

tс =90279 0,125 = 11284 чел.-ч.

0,125 = 11284 чел.-ч.

Действительная трудоемкость РММ:

∑t = (∑tм * Км )/ Кв = (102691  1)∕ 1,25 = 82152 чел.-ч.

1)∕ 1,25 = 82152 чел.-ч.

Результат заносим в таблицу № 2

Таблица №1 - Расчёт годовой программы РММ.

|

№ п/п |

Наименование машин и вид работ |

Подлежит выполнению в мастерской |

Трудоёмкость чел -час. |

|

|

Единицы |

Всего |

|||

|

I |

Экскаваторы с ковшом 0,65 м3 Кап. ремонт на готовых агрегатах Текущий ремонт и ТО-3 Техническое обслуживание ТО-2 |

1 34 29 |

1154 800 28 |

1154 27200 812 |

|

II |

Бульдозеры на базе трактора Т-130 Кап. ремонт на готовых агрегатах Текущий ремонт и ТО-3 Техническое обслуживание ТО-2 |

1 30 26 |

491 440 16 |

491 13200 416 |

|

III |

Скреперы с ковшом ёмкостью 6-8м3 Кап. ремонт на готовых агрегатах Текущий ремонт и ТО-3 Техническое обслуживание ТО-2 |

2 47 42 |

569 460 18 |

1138 21620 756 |

|

IV |

Автогрейдеры (средние) Кап. ремонт на готовых агрегатах Текущий ремонт и ТО-3 Техническое обслуживание ТО-2 |

- 18 16 |

327 300 18 |

- 5400 288 |

|

V |

Тракторы Т-130 Кап. ремонт на готовых агрегатах Текущий ремонт и ТО-3 Техническое обслуживание ТО-2 |

1 29 25 |

444 410 14 |

444 11890 350 |

|

VI |

Планировщики с тракторами Кап. ремонт на готовых агрегатах Текущий ремонт и ТО-3 Техническое обслуживание ТО-2 |

- 11 10 |

522 450 17 |

- 4950 170 |

|

VII |

Итого: Дополнительные работы: Ремонт собственного оборудования, изготовление приспособлений, инструмента Заказы строительства |

1128 11391 |

90279 1128 11284 |

|

|

Всего: |

102691 |

|||

3 Составление годового плана работы мастерской

Для правильной организации работ в ремонтно-механических мастерских необходимо составить годовой план. Годовой план работы мастерских распределяют по кварталам.

Капитальные ремонты машин планируют на зимний период эксплуатации (I и IV кварталы) ввиду того, что в весенне-летний период производительность машин высокая и их стремятся максимально использовать.

Суммарная трудоемкость работ в каждом квартале должна быть примерно одинаковой.

Для упрощения расчета при составлении годового плана рекомендуется следующее:

- расчет по экскаваторам вести отдельно;

- остальные машины объединить в графу «Тракторы и другие самоходные машины».

Таблица № 2 - Годовой план работы ремонтно-механической мастерской

|

№ п/п |

Наименование машин и вид работ |

Кол-во в год шт. |

Общая трудоёмкость в год |

В том числе по кварталам |

||||||||

|

I |

II |

III |

IV |

|||||||||

|

Кол-во шт. |

Трудоёмкость чел-час. |

Кол-во шт. |

Трудоёмкость чел.-час. |

Кол-во шт. |

Трудоё мкость чел-час. |

Кол-во шт. |

Трудоёмкость чел-час |

|

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

|

1 |

Экскаватор с ковшом 0,65 м3 Капитальный рем. Текущий рем. ТО-3 Технич. обслуж. ТО-2 |

1 34 29 |

1154 27200 812 |

1 10 11 |

1154 8000 308 |

- 6 5 |

- 4800 140 |

- 7 5 |

- 5600 140 |

- 11 8 |

- 8800 224 |

|

|

2 |

Тракторы и др.самоходныемашины. Капитальный рем. Текущий рем. ТО-3 Технич. обслуж. ТО-2 |

4 135 119 |

2073 57060 1980 |

2 30 32 |

1036 12680 532 |

- 38 27 |

- 16062 449 |

- 37 27 |

- 15638 449 |

2 30 33 |

1037 12680 550 |

|

|

3 |

Дополнит. работы |

- |

12412 |

- |

3500 |

- |

2706 |

- |

2706 |

- |

3500 |

|

|

Итого |

102691 |

27210 |

24157 |

24533 |

26791 |

|

||||||

4 Построение графика загрузки мастерской по объектам

Для оценки составленного годового плана строим график загрузки по объектам. Для построения графика загрузки мастерской по объектам рассчитываем исходные данные, и результаты сводим в таблицу 3.

Явочное число производственных рабочих, необходимых для выполнения запланированных на квартал работ, подсчитываем по формуле:

(9)

(9)

Где: Км=1, Кв=1,25,

Тi - суммарная трудоёмкость;

Фн- номинальный фонд времени.

Номинальный фонд времени рабочего определяем по формуле:

Фiн = [ Дк – (Дв

+ Дп )]  tcм ; (10)

tcм ; (10)

Где: Д к, Д в, Д п - число календарных, выходных и праздничных дней.

ТCM - средняя продолжительность рабочей смены. (tCM =8)

Номинальный фонд времени равен:

Ф1н=[91-29]

8,2

= 508 часа.

8,2

= 508 часа.

Ф2н=[91-(26+1)]

8,2

= 524 часа.

8,2

= 524 часа.

Ф3н=[92-26]

8,2

= 541 часа.

8,2

= 541 часа.

Ф4н=[92-(27+1)]

8,2

= 524 часа.

8,2

= 524 часа.

Явочное число рабочих на I квартал для выполнения капитального ремонта экскаваторов равно с ковшом ёмкостью 0,65 м³:

Rя = (1154 1)/(508

1)/(508 1,25) = 1,8

1,25) = 1,8

Принимаем Rя =2 человека.

Явочное число рабочих на I квартал для выполнения работ по текущему ремонту и ТО-3 экскаваторов с ковшом ёмкостью 0,65 м³:

Rя= =12,6

=12,6

Принимаем Rя=13 человек.

Явочное число рабочих на I квартал для выполнения работ по ТО-2 экскаваторов с ковшом ёмкостью 0,65 м³:

Rя= =0,5

=0,5

Принимаем Rя=1 человек.

Явочное число рабочих на I квартал для выполнения работ по капитальному ремонту для тракторов и другие самоходные машины:

Rя= =1.6

=1.6

Принимаем Rя=2 человек.

Явочное число рабочих на I квартал для выполнения работ по текущему ремонту и ТО-3 для тракторов и другие самоходные машины:

Rя= =19.9

=19.9

Принимаем Rя=20 человек.

Явочное число рабочих на I квартал для выполнения работ по ТО-2 для тракторов и другие самоходные машины:

Rя= =0.8

=0.8

Принимаем Rя=1 человек.

Явочное число рабочих на I квартал для выполнения дополнительных работ для тракторов и других самоходных машин:

Rя= =5,4

=5,4

Принимаем Rя=4 человек.

Явочное число рабочих на II квартал для выполнения работ по текущему ремонту и ТО-3 экскаваторов с ковшом ёмкостью 0,65 м³:

Rя= =7.3

=7.3

Принимаем Rя=7 человек.

Явочное число рабочих на II квартал для выполнения работ по ТО-2 экскаваторов с ковшом ёмкостью 0,65 м³:

Rя= =0.2

=0.2

Принимаем Rя=1 человек.

Явочное число рабочих на II квартал для выполнения работ по текущему ремонту и ТО-3 для тракторов и другие самоходные машины:

Rя= =24.5

=24.5

Принимаем Rя=25 человек.

Явочное число рабочих на II квартал для выполнения работ по ТО-2 для тракторов и другие самоходные машины:

Rя= =0.7

=0.7

Принимаем Rя=1 человек.

Явочное число рабочих на II квартал для выполнения дополнительных работ для тракторов и других самоходных машин:

Rя= =4.1

=4.1

Принимаем Rя=4 человек.

Явочное число рабочих на III квартал для выполнения работ по текущему ремонту и ТО-3 экскаваторов с ковшом ёмкостью 0,65 м³:

Rя= =8.3

=8.3

Принимаем Rя=8 человек.

Явочное число рабочих на III квартал для выполнения работ по ТО-2 экскаваторов с ковшом ёмкостью 0,65 м³:

Rя= =0.2

=0.2

Принимаем Rя=1 человек.

Явочное число рабочих на III квартал для выполнения работ по текущему ремонту и ТО-3 для тракторов и другие самоходные машины:

Rя= =23.1

=23.1

Принимаем Rя=23 человека.

Явочное число рабочих на III квартал для выполнения работ по ТО-2 для тракторов и другие самоходные машины:

Rя= =0.6

=0.6

Принимаем Rя=1 человек.

Явочное число рабочих на III квартал для выполнения дополнительных работ для тракторов и других самоходных машин:

Rя= =4.1

=4.1

Принимаем Rя=4 человек.

Явочное число рабочих на IV квартал для выполнения работ по текущему ремонту и ТО-3 экскаваторов с ковшом ёмкостью 0,65 м³:

Rя= =13.4

=13.4

Принимаем Rя=13 человек.

Явочное число рабочих на IV квартал для выполнения работ по ТО-2 экскаваторов с ковшом ёмкостью 0,65 м³:

Rя= =0.4

=0.4

Принимаем Rя=1 человек.

Явочное число рабочих на IV квартал для выполнения работ по капитальному ремонту для тракторов и другие самоходные машины:

Rя= =1.6

=1.6

Принимаем Rя=2 человека.

Явочное число рабочих на IV квартал для выполнения работ по текущему ремонту и ТО-3 для тракторов и другие самоходные машины:

Rя= =19.3

=19.3

Принимаем Rя=19 человек.

Явочное число рабочих на IV квартал для выполнения работ по ТО-2 для тракторов и другие самоходные машины:

Rя= =0.8

=0.8

Принимаем Rя=1 человек.

Явочное число рабочих на IV квартал для выполнения работ по дополнительным работам для тракторов и другие самоходные машины:

Rя= =5.3

=5.3

Принимаем Rя=5 человека

Данные по расчетам сводим в таблицу №3

Таблица №3 - Исходные данные для построения графика загрузки мастерской по объектам.

|

№ п/п |

Наименование машин и вид работ |

Общая трудоём кость чел.-час |

В том числе по кварталам |

|||||||

|

I |

II |

III |

VI |

|||||||

|

Трудоем. чел.-час. |

Число рабочих |

Трудоем, чел.-час. |

Число рабочих |

Трудоем. чел.-час. |

Число рабочих |

Трудоём. чел.-час. |

Число рабочих |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

I |

Экскаваторы с ковшом ёмкостью 0,65 м3 Капитальный рем. Текущий рем. ТО-3 Тех. обслуж. ТО-2 |

1154 27200 812 |

1154 8000 308 |

2 13 1 |

- 4800 140 |

- 7 1 |

- 5600 140 |

- 8 1 |

- 8800 224 |

- 13 1 |

|

II |

Тракторы и др. самоходные машины Капитальный рем. Текущий рем. ТО-3 Тех. Обслуж. ТО-2 |

2073 57060 1980 |

1036 12680 532 |

2 20 1 |

- 16062 449 |

- 25 1 |

- 15638 449 |

- 23 1 |

1037 12680 550 |

2 19 1 |

|

III |

Дополнительные работы |

12412 |

3500 |

5 |

2706 |

4 |

2706 |

4 |

3500 |

5 |

|

Итого: |

102691 |

27210 |

44 |

24157 |

38 |

24533 |

37 |

26791 |

41 |

|

5 Кузнечно-сварочное отделение

5.1 Определение загрузки участков мастерской

В ремонтно-механических мастерских состав отделений и участков зависит от годовой производственной программы.

В состав РММ входят – отделения: разборочно-моечное, мотороремонтное, ремонтно-монтажные, слесарно-механическое, сварочное и др. – участки: наружной мойки, дефектовки, комплектовки, обкаточно-испытательный, по ремонту гидросистем, по ремонту и регулировке элекрооборудования, кузнечно-термический, медницко-жестяницкий, обойно-столярный, вулканизационный, окраски машин и др.

Объем работ на участках и в отделениях можно определить двумя способами.

По первому способу загрузку участка (отделения) определяют умножением количества ремонтов по видам и маркам машин на трудоемкость одного ремонта или технического обслуживания. Таким образом, можно определить загрузку участков: разборочно-сборочного и слесарного, кузнечного, столярно-малярного, электротехнического и др.

Трудоемкость одного техобслуживания и ремонта, выполняемых на этих участках, приведена в учебных пособиях и рекомендациях.

По второму способу объем работ на участках и в отделениях ремонтных предприятий определяют по % соотношению трудоемкости различных видов работ. Этим способом определяют загрузку участков моечного, комплектовочно-дефектовочного и испытательного, ремонта топливной аппаратуры и гидропневмосистем и др.

Для того чтобы определить трудоемкость определенного вида работ, ее умножают на коэффициент %-го соотношения этого вида работ от трудоемкости всех работ, проводимых в ремонтно-механических мастерских.

Объём работ, подлежащих выполнению, в отделении определяем из выражения

(11)

(11)

Где: %отд. - процентный коэффициент.

tобщ - общая трудоёмкость.

Годовой объём работ равен:

Тотд=3.0  102691/100=3080 чел.-час.

102691/100=3080 чел.-час.

Режим работы мастерской в целом и в отделении принимаем: односменный режим при непрерывной рабочей неделе с двумя выходными днями. Продолжительность смены 8 часов, исходя из применяемого режима работы мастерских и отделений, устанавливаем номинальный и действительный фонды рабочего времени производственных рабочих и оборудования.

5.2 Расчет числа производственных рабочих отделения

Количество производственных рабочих, занятых в отделении, определяется по формулам:

Ря = (Тотд

км) ∕ (Фн

км) ∕ (Фн  кв); (12)

кв); (12)

Рсп = (Тотд

км) ∕ (Фд

км) ∕ (Фд  кв); (13)

кв); (13)

Где: Ря – явочное число рабочих в отделении;

Рсп – списочное число рабочих в отделении;

Фн; Фд – номинальный и действительный фонд времени рабочего за планируемый период, ч;

Тотд – общая трудоемкость работ в отделении, чел.-ч.

Годовые фонды времени рабочего определяют из выражений:

Фн = [Дк

- (Дв +Дп)]  Тсм, (14)

Тсм, (14)

Фд = [Дк

- (Дв +Дп+До)]  Тсм

Тсм  β, (15)

β, (15)

Где: Дк, Дв, Дп, До – соответственно количество календарных, выходных, праздничных и отпускных дней в году;

β – коэффициент, учитывающий потери рабочего времени по уважительным причинам (болезнь, командировка и т.д.), β = 0,97.

Тсм – продолжительность рабочей смены, ч., Тсм =8,2 ч.

Продолжительность отпуска 24 дня

Номинальный фонд времени рабочего:

Фн=[366-(105+6)]

8.2

= 2091 часов.

8.2

= 2091 часов.

Действительный фонд времени рабочего:

Фд=[366-(105+6+24)]

8.2=

1894 часов.

8.2=

1894 часов.

Явочное число рабочих участка:

Ря= (3080∙1) ∕ (2091∙1,25)=1.1

принимаем Ря = 1 чел.

Списочное число рабочих участка:

Рсп= (3080∙1) ∕ (1894∙1,25)=1.2

принимаем Рсп =1 чел

5.3 Расчет и подбор технологического оборудования отделения

Потребность в технологическом оборудовании определяем на основании трудоемкости работ выполняемых в отделении. Все остальное оборудование и организационную оснастку подбираем исходя из нужд технического процесса организации работ в отделении в соответствии с установленным табелем оснащения рабочих мест соответствующих предприятий.

Количество технологического оборудования определяется по формуле:

Nоб. = Тотд./(Фо ∙ n ∙ τоб), (16)

Где: Тотд – трудоемкость работ отделения (участка), чел. – ч.;

Фо –действительный фонд времени оборудования, ч.;

n – число смен работы оборудования;

τоб – коэффициент использования оборудования, τоб = 0,97.

Действительный фонд времени оборудования определяют из выражения:

Фо = (Дк - (Дв+Дп)) ∙Тсм∙n∙η; (17)

Где: n -число смен;

η - коэффициент, учитывающий потерю времени рабочего по уважительным причинам, η=0,96 .

Пример: Произвести расчет и подбор оборудования шиноремонтного.

Действительный фонд времени оборудования:

Фо = [366-(105+6)] ∙8.2∙1∙0,96=2007 ч.

Необходимое количество технологического оборудования определяется по формуле:

Nоб. = Тотд./(Фо ∙n ∙τоб) = 3080/ (2007∙1∙0,97) = 1.58;

принимаем Nоб. = 2 ч

Перечень оборудования отделения заносится в таблицу №4.

Таблица №4 - Спецификация оборудования кузнечно-сварочного отделения.

|

№ п/п |

Наименование оборудования |

Тип или марка |

Кол- во |

Габаритные размеры |

Занимаемая площадь, м2 |

|

|

Единицы |

Всего |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

1. |

Пневмомолот |

МБ-412 |

1 |

2930*100*2135 |

1,2 |

1,2 |

|

2. |

Закалочный бак |

А-168709 |

1 |

625*825*600 |

0,5 |

0,5 |

|

3. |

Термопечь |

ГО-5013 |

1 |

450*810 |

0,3 |

0,3 |

|

4. |

Правильная плита |

Стандарт |

1 |

1000*500 |

0,5 |

0,5 |

|

5. |

Воздуходувка для печи |

№4 |

1 |

800*600*530 |

0,4 |

0,4 |

|

6. |

Верстак |

МО-5001 |

1 |

1200*800 |

0,9 |

0,9 |

|

7. |

Стеллаж |

РО-2804 |

1 |

1400*500 |

0,7 |

0,7 |

|

8. |

Наковальники |

ГО-3322-4 |

1 |

- |

- |

- |

|

9. |

Стуловые тиски |

ОСТ 8203 |

1 |

- |

- |

- |

|

10. |

Пирамида для кузнечного инструмента |

- |

1 |

500*1400 |

0,7 |

0,7 |

|

11. |

Сварочный стол |

ГО-3204 |

1 |

1395*645 |

0,9 |

0,9 |

|

12. |

Электросварочный трансформатор |

СТИ-350 |

1 |

1200*610 |

0,7 |

0,7 |

|

13. |

Стеллаж для баллонов с кислородом |

РО-3203 |

1 |

800*400 |

0,3 |

0,3 |

|

14. |

Ацетиленовый генератор |

ГВР-125 |

1 |

- |

- |

- |

|

Итого: |

6,9 |

|||||

5.4. Определение площади участка, компоновка участка, расстановка оборудования.

5.4.1 Расчёт площади отделения.

Производственные площади отделений проектируют в соответствии с объемом и характером выполняемых работ.

При этом учитывают площади, занимаемые ремонтируемыми машинами, оборудованием, станками, стендами, верстаками, стеллажами и различными приспособлениями, обеспечивающими выполнение определенного технологического процесса, а так же площади, отводимые под проходы, проезды и др. технологические нужды.

Площадь участка или отделения можно рассчитать:

1) по площади, занятой оборудованием;

2) по удельной площади, отнесенной к одному производственному рабочему.

Площадь участка или отделения в зависимости от числа производственных рабочих определяют по формуле:

Fот = Pпр ∙ fуд.; (18)

Где: Pпр – число

производственных рабочих на

участке;

fуд. – удельная площадь но одного рабочего (таблица №11), м2.

Площадь участка или отделения в зависимости от площади, занятой оборудованием, определяют по формуле:

Fот =∑ Fоб ∙ f ; (19)

где ∑ Fоб – площадь, занятая оборудованием, м2;

f – коэффициент, учитывающий рабочие зоны, проезды, проходы (таблица 12).

Пример: определить площадь кузнечно-сварочного отделения.

Площадь, занятая оборудованием – 6,9 м2.

Fот = Pпр∙fуд= 1∙25= 25 м2.

Fот =Fоб∙ f= 6,9∙6 = 41,4 = 42 м2.

Принимаем ширину отделения равной 6 м и длину – 7 м. Площадь отделения равна 42 м2.

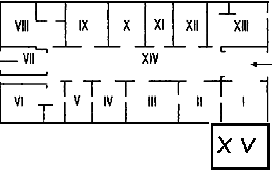

5.4.2 Компоновка мастерской и участка, расстановка оборудования.

Разрабатывая компоновочный план производственного здания мастерской необходимо стремиться к прямолинейности производственного потока на ремонтном участке. Взаимосвязь между отделениями должна соответствовать ходу технологического процесса и направлению общего грузопотока.

Приступая к планировке производственного здания мастерской выбираем схему основной линии производственного процесса. В качестве прототипа используем типовой проект ремонтной мастерской с прямо-поточной линией разборочно-сборочных работ.

Рис. 1 – Схема компоновки производственного здания мастерской.

I - Разборочно-моечное отделение.

II - Дефектовочно - комплектовочное отделение.

III - Мотороремонтное отделение.

IV - Отделение испытания двигателей.

V - Отделение вулканизации .

VI - Инструментально-раздаточная кладовая.

VII - Отделение регулировки, окраски и сборки.

VIII - Слесарно-механическое отделение.

IX - Отделение ремонта топливной аппаратуры.

X - Шиноремонтный участок.

XI - Медницко-заливочное отделение.

XII - Кузнечно-сварочное отделение.

XIII - Отделение по ремонту узлов и агрегатов.

XIV - Отделение по ремонту сборочных единиц трансмиссии.

XV - Участок диагностики и ТО машин.

Вычерчивание плана отделения начинаем с нанесения разбивочных осей: по горизонтали - шаг колон, расстоянием 6 м; по вертикали - ширина пролётов, расстоянием 3, 6, 9, 12, 15, 18 и т.д.

Планировка производственного отделения выполняется на основе чертежа производственного корпуса мастерской (части здания), где показываются основные строительные элементы, влияющие на расстановку оборудования.

На плане изображается всё оборудования, относящиеся к рабочим местам: технологическое, подъёмно-транспортное, организационная оснастка. Возле основного оборудования показывается место расположения рабочего во время работы. При выполнении планировки необходимо выдержать нормы расстояния между оборудованием и элементами здания, так называемые строительные нормы. В производственных отделениях оборудование размещают с соблюдением следующих требований: расстояния от стены до тыльной или боковой стороны стенки - 500мм расстояние, наружные стены толщиной - 380мм, внутренние перегородки - 250ммдвери в производственные помещения однополые шириной -1000мм, двуполые 2000мм, окна шириной - 4000мм, сборные железобетонные колонны прямоугольного сечения 400> <400мм.

На плане отделения должны быть даны все необходимые размеры: ширина пролёта, шаг колонн, ширина проходов, и проездов, привязки оборудования к строительным элементам здания, условные обозначения грузоподъёмных и транспортных средств, грузоподъемность.

5.5 Расчёт освещения и вентиляции отделения.

5.5.1. Расчёт освещения отделения.

Расчёт освещения отделения производим в соответствии с действующими правилами охраны труда, то есть по установленным и действующим нормам освещённости. Расчёт освещения сводится к расчёту естественного и искусственного освещения. При расчёте естественного освещения определяем площадь остекления окон из выражения:

Fо = Fп∙Ко/ λ ; (m2) (20)

где:

Fп - площадь пола отделения.

Ко - коэффициент естественной освещённости

λ - коэффициент учитывающий потери света от загрязнения остекления, для помещений с незначительным выделением пыли и газа: λ =0,6÷0,75.

для помещений с интенсивным выделением пыли и газа: λ =0,5 ÷0,6.

Fo = (37,58∙0,3)/0,6=18,7м2,

Принимаем Fo = 19 м2.

Искусственное освещение – освещение помещений электрическими лампами, обеспечивающими достаточную, предусмотренную нормами освещенность рабочих мест.

Искусственное освещение может быть общим, местным, комбинированным, т.е. совмещающим и то и другое. Комбинированное освещение рекомендуется применять в отделениях, где приходиться использовать измерительные инструменты (в отделениях дефектовки, слесарно-механическом и др.).

При расчёте искусственного освещения определяют количество электрических ламп для общего и местного освещения:

(21)

(21)

где:

Е - норма искусственного освещения, лк.

Fп - площадь пола отделения.

φ - коэффициент запаса освещённости, (φ =1,3)

Fо - световой поток каждой лампы люминесцентной мощностью 40Вт.

η - коэффициент использования светового потока, который определяется в зависимости от показания φ.

nл =(60∙37,58∙1,3)/(1920∙0,38) = 4,1 штук

Принимаем nл = 4 штук.

5.5.2 Расчёт вентиляции производственных помещений

Впроизводственных помещениях вентиляция может быть естественной (форточки, фрамуги) и искусственной.

Искусственная вентиляция делится на вытяжную и поточно-вытяжную вентиляцию. В производственных помещениях ремонтных предприятий наиболее часто используется вытяжная вентиляция, которая отсасывает загрязнённый воздух.

Свежий воздух поступает естественным путём. Производительность вытяжных вентиляторных установок определяют по зависимости:

Wв =Vо∙К; (м3/час) (22)

где :

V0 - объём помещения (отделения), м3

К - кратность обмена воздуха.

Wв = 101,2∙6,0=607,5(м3/час)

Исходя из производительности вентиляторов подбирают их тип и марку. Мощность Nв для привода двигателя вентилятора подсчитывают по формуле:

Nв=(Wв ∙ Нв ∙ β)/(3600 ∙ 102 ∙ ηв) , (23)

где Нв – напор вентилятора, Н/м2 (кгс/м2 );

ηв – к.п.д. вентилятора (ηв=0,5÷0,55);

β – коэффициент запаса мощности (β=1,2÷1,5).

Nв=(607,5 ∙ 100 ∙ 1,5)/(3600 ∙ 102 ∙ 0.5) = 0,45 кВт

Применяют два типа вентиляторов – центробежные и осевые. Осевые вентиляторы менее шумны, чем центробежные и имеют часто больший КПД, они реверсивные и более компактны, их мощность мало зависит от изменения производительности.

Таблица № 5 – Наименование отделения, марка вентилятора и их характеристика

|

№ п/п |

Наименование отделения |

Объем помещениям3 Vо |

Часовая кратность обмена воздуха k |

Производительнось вентилятора Wв |

Марка вентилятора |

Мощность электродвигатель теля, кВт |

|

1 |

Кузнечно-сварочное |

37,58 |

6 |

607,5 |

МЦ - 4 |

0,12 |

5.6 Мероприятия по охране труда кузнечно-сварочного отделения.

5.6.1 Мероприятия по охране труда

Помещение, в котором ведутся работы, должно иметь общеобменную вентиляцию, рабочие места – местную вентиляцию. Нагревательные печи должны быть расположены таким образом, чтобы не возникала необходимость переносить нагретый металл по проходу или проезду. Наковальни должны прочно закрепляться на обтянутых железными обручами стульях, врытых в землю на глубину 0,5м.

Электросварочные работы должны производиться на предназначенных для этого местах.

Электросварочные посты при возможности выполнять работу сидя должны быть снабжены удобными сиденьями со спинкой. Высота сиденья должна регулироваться.

Сварочный пост должен быть оборудован надежной вытяжной вентиляцией. Для защиты сварщиков, работающих группой, от воздействия ультрафиолетовых лучей и брызг металла изготавливают специальные кабины высотой 1,8÷2м. перед началом работы следует проверить исправность изоляции сварочных проводов и электрододержателей, а также плотность соединения всех контактов.

При электродуговой и газовой сварке применяются щитки с защитными стеклами (светофильтрами).

При газовой сварке и резке запрещается курить, зажигать спички и пользоваться открытым пламенем от газогенераторов, ацетиленовых и кислородных баллонов.

Каждое рабочее место, кроме площади, занимаемой оборудованием и проходами, должно иметь не менее 4м2. Рабочее место газосварщика должно быть оборудовано рационально устроенным столом или приспособлением для удержания и перемещения обрабатываемого изделия, а также регулируемым сиденьем. Необходимо также установить стойку с крючком или вилкой для подвески потушенных горелок или резаков во время перерывов в работе.

Ацетиленовые генераторы должны находиться в отдельных помещениях. Установка ацетиленовых генераторов внутри жилых помещений и под ними запрещается.

Транспортировка кислородных и ацетиленовых баллонов разрешается только на рессорных транспортных средствах, а также на специальных ручных тележках и носилках.

5.6.2 Противопожарные мероприятия

На ремонтных предприятиях применяются легковоспламеняющиеся материалы и взрывоопасные газы (ацетилен, кислород, топливо, масло, ветошь), поэтому все работники должны хорошо знать и строго соблюдать правила пожарной безопасности. На участках должны вывешиваться таблички с указанием ответственных лиц за противопожарную безопасность, администрация должна следить, чтобы дороги, проходы, проезды, подъездные пути к водоисточникам и местам расположения пожарного инвентаря и оборудования были свободными для движения, а пожарная сигнализация была доступной.

В производственных помещениях запрещается:

1. Производить ремонт машин с баками, наполненными горючим, и картерами, наполненными маслами.

2. Производить мойку деталей керосином и бензином.

3. Держать на участках горючие и легковоспламеняющиеся жидкости в количествах, превышающих сменную потребность.

4. Курить, пользоваться открытым огнем.

5. Хранить совместно баллоны с кислородом и баллоны с горючими газами, а также маслами и жирами.

Промасленную паклю, концы и прочий обтирочный материал хранить в металлических ящиках с закрывающимися крышками. В конце рабочей смены ящики должны быть очищены, а использованный материал вывезен и сложен в безопасном месте. На всех производственных участках на видных местах должен быть размещен противопожарный инвентарь, его номенклатура согласовывается с пожарной инспекцией. Противопожарный инвентарь должен использоваться только по прямому назначению.

5.6.3. Мероприятия по охране окружающей среды.

Природа – одно из богатств нашей планеты. Охрана природы в нашей стране является важнейшей государственной задачей.

В «Основных направлениях экономического и социального развития РБ на 2005-2010 годы и на период до 2015 года» поставлена цель: «Совершенствовать технологические процессы и транспортные средства с целью сокращения выбросов вредных веществ в окружающую среду и улучшения очистки отходящих газов от вредных примесей. Увеличить выпуск высокоэффективных газо-пылеулавливающих аппаратов, водоочистного оборудования, а также приборов и автоматических станций контроля за состоянием окружающей природной среды. Совершенствовать государственное управление и усилить контроль в области природопользования и охраны окружающей среды. Шире привлекать общественность к охране природы».

На некоторых участках ремонтных предприятий происходит активное образование пыли, газов, паров, ядовитых веществ, что является одним из факторов загрязнения окружающего воздуха.

Источником загрязнения почвы, воды и воздуха являются сточные воды, образующиеся на гальваническом, аккумуляторном, моечном участках и участке испытания двигателей.

Все работники ремонтных мастерских должны хорошо знать правила охраны окружающей среды. Участники работ, где по технологическому процессу происходит образование пыли, газа или пара, должны размещаться в изолированных помещениях, оборудованных принудительной приточно-вытяжной вентиляцией.

Для спуска фекально-хозяйственных и производственных вод должны быть предусмотрены канализационные устройства.

Спуск загрязненных производственных вод в поглощающие колодцы и буровые скважины не допускается.

В отдельных случаях с разрешением Госсанинспекции допускается сооружение выгребных ям с устройствами, препятствующими загрязнению почвы.

Сливные воды гальванических и аккумуляторных участков должны отводиться в специальный коллектор.

Спуску в водоем подлежат сточные воды, которые не могут быть использованы в системе оборотного водоснабжения. Условия спуска сточных вод в водоемы должны отвечать «Правилам охраны поверхностных вод от загрязнения сточными водами».

Очистные сооружения, станции перекачки и прочие установки для сточных вод не должны являться источниками загрязнения почвы, воды и воздуха.

6 Составление технологической карты на восстановление

детали

6.1 Обоснование варианта выбранного технологического процесса

восстановления детали.

Технологический процесс на восстановление детали разрабатываем с учётом требований Единой Системы технологической документации (ЕСТД), руководящего технического материала (РТМ), и отраслевого стандарта ОСТ 700009.005-83 "Порядок разработки согласования и утверждения технологической документации на восстановление детали". Проектирование технологического процесса восстановления детали начинаем с анализа дефектов и выбора наиболее рациональных способов их устранения.

В процессе эксплуатации вала нем появились следующие дефекты:

1. Износ поверхности Ø 90мм

2. Износ поверхности Ø 60мм

3. Износ резьбы М12 * 1,75

6.2 Расчёт режимов обработки и технической нормы времени.

005 Токарная операция.

Точение детали производим на токарно-винторезном станке 1616

Скорость резания V=62 м/мин

Число оборотов n= 350 об/мин

Подача S=0.8 мм/об

Число проходов i=1мм

Глубина резания t=2мм

Определяем технические нормы времени на выполнение операции и разряд работ.

Основное время ТО = 0,23 мин

Вспомогательное время ТВ = 0,4 мин

Дополнительное время ТДОП = 0,05 мин

Штучное время: Тшт= 0,68 мин.

Подготовительно-заключительное время: Тпз= 10 мин.

Норма времени: Тн = 10,6 мин.

Разряд работы – 3

010 Наплавочная операция.

Наплавку производим на установке для наплавки под слоем флюса ПАУ-1.

Скорость резания V=1,8 м/мин

Число оборотов n= 6,5 об/мин

Подача

S=3,2

мм/об

Число проходов i=1 мм

Глубина резания dэ =2 мм

I= 260A

Определяем технические нормы времени на выполнение операции и разряд работ.

Основное время ТО =2,88 мин.

Вспомогательное время ТВ = 2,6 мин.

Дополнительное время ТДОП = 0,82 мин.

Штучное время: Тшт= 6,3 мин.

Подготовительно-заключительное время: Тпз= 16 мин.

Норма времени: Тн = 22,3 мин.

Разряд работы – 3

015 Токарная операция.

Точение детали производим на токарно-винторезном станке 1616

Скорость резания V=62 м/мин

Число оборотов n= 350 об/мин

Подача S=0.8 мм/об

Число проходов i=1мм

Глубина резания t=2мм

Определяем технические нормы времени на выполнение операции и разряд работ.

Основное время ТО = 0,14 мин.

Вспомогательное время ТВ = 0,7 мин

Дополнительное время ТДОП = 0,067 мин.

Штучное время: Тшт= 0,9 мин.

Подготовительно-заключительное время: Тпз= 10 мин.

Норма времени: Тн = 10,6 мин.

Разряд работы – 3

020 Токарная операция.

Точение детали производим на токарно-винторезном станке 1616

Скорость резания V=119 м/мин

Число оборотов n= 723 об/мин

Подача

S=0.9 мм/об

Число проходов i=1мм

Глубина резания t=1мм

Определяем технические нормы времени на выполнение операции и разряд работ.

Основное время ТО = 0,02 мин

Вспомогательное время ТВ = 0,4 мин

Дополнительное время ТДОП = 0,03 мин

Штучное время: Тшт= 0,45 мин.

Подготовительно-заключительное время: Тпз= 10 мин.

Норма времени: Тн = 10,45 мин.

Разряд работы – 3

025 Наплавочная операция

.

Наплавку производим на установке для наплавки под слоем флюса ПАУ-1. Скорость резания V=1,8 м/мин

Число оборотов n= 9,86 об/мин

Подача S=3,2 мм/об

Число проходов i=1 мм

Глубина резания t=1 мм

Определяем технические нормы времени на выполнение операции и разряд работ.

Основное время ТО =0,63 мин.

Вспомогательное время ТВ = 2,1 мин.

Дополнительное время ТДОП = 0,4 мин.

Штучное время: Тшт= 3,13 мин.

Подготовительно-заключительное время: Тпз= 16 мин.

Норма времени: Тн = 19,3 мин.

Разряд работы – 3

030 Токарная операция.

Точение детали производим на токарно-винторезном станке 1616

Скорость резания V=119 м/мин

Число оборотов n= 723 об/мин

Подача

S=0,9 мм/об

Число проходов i=1мм

Глубина резания t=1мм

Определяем технические нормы времени на выполнение операции и разряд работ.

Основное время ТО = 0,02 мин.

Вспомогательное время ТВ = 0,4 мин

Дополнительное время ТДОП = 0,03 мин.

Штучное время: Тшт= 0,45 мин.

Подготовительно-заключительное время: Тпз= 10 мин.

Норма времени: Тн = 10,45 мин.

Разряд работы – 3

035 Токарная операция.

Точение детали производим на токарно-винторезном станке 1616

Скорость резания V=3 м/мин

Число оборотов n= 91 об/мин

Подача

S=1,75 мм/об

Число проходов i=1мм

Определяем технические нормы времени на выполнение операции и разряд работ.

Основное время ТО = 0,36 мин

Вспомогательное время ТВ = 0,2 мин

Дополнительное время ТДОП = 0,04 мин

Штучное время: Тшт= 0,06 мин.

Подготовительно-заключительное время: Тпз= 5 мин.

Норма времени: Тн = 5,6 мин.

Разряд работы – 3

6.3 Определение себестоимости детали.

Определение себестоимости ремонта детали заключается в выявлении и расчёте всех затрат, связанных с её ремонтом.

Полная себестоимость ремонта детали представляет собой сумму затрат труда и материальных средств и определяется по формуле:

Сд=Сзр+См+Сн ; (руб.) (21)

где:

Сsp- затраты на оплату труда производственных рабочих, руб.

См - затраты на основные материалы, руб.

Cн - сумма накладных расходов, руб.

Заработная плата производственных рабочих складывается из основной и дополнительной, а так же из отчислений на социальное страхование.

С3.р= С0+Сд+Сн.с.; (руб.) (24)

где :

С 0 - основная зарплата производственных рабочих, руб.

С д - дополнительная зарплата производственных рабочих, руб.

С н.с. - отчисления на соцстрахование, руб.

Дополнительную зарплату берём в 10% от основной зарплаты:

Сд=(Со

10%)/100;

(руб.) (25)

10%)/100;

(руб.) (25)

Отчисления на социальное страхование берут в размере 4,4% от суммы основной и дополнительной зарплаты:

(руб.)

(26)

(руб.)

(26)

Затраты См на основные материалы подсчитывают по установленным нормам их расхода и действующим ценам: С м =1600 руб.

Накладные расходы С н - это расходы, которые не могут быть отнесены

непосредственно на ремонт детали. Они складываются из

общепроизводственных (цеховых) и общехозяйственных (общезаводских) расходов:

CH = Cо.п.+Cо.х.; (руб.) (27)

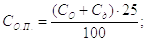

Общепроизводственные расходы составляют 25% от суммы основной и дополнительной зарплаты:

(руб.)

(28)

(руб.)

(28)

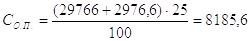

Общехозяйственные расходы составляют 125% от суммы основной и дополнительной зарплаты:

(руб.) (29)

(руб.) (29)

Полная себестоимость ремонта детали определяется из суммы всех расходов, отчислений, затрат:

Сд = Со + Сд + Сн.с.+ См+ Со.п.+ Со.х. ; (руб.) (30)

С 0=((10,6

+22,3 +10,6 +10,9 +10,45 +19,3 +10,45 +5,6)  20000)/60 =29766

(тыс.руб.)

20000)/60 =29766

(тыс.руб.)

С д =

(29766  10)/100=2976,6(тыс.руб.)

10)/100=2976,6(тыс.руб.)

(тыс.руб.)

(тыс.руб.)

См = 50000 (тыс.руб.)

(тыс.руб.)

(тыс.руб.)

(тыс.руб.)

(тыс.руб.)

Сд =29766+2976,6+11459,9+50000+8128,6+40928,2=143259 (тыс.руб)

При подсчёте себестоимости мы видим что экономически целесообразно восстановить деталь.

Список использованных источников

1) Прудников Г.Т. и др. Курсовое и дипломное проектирование. М.: Колос

2) Практикум по техническому обслуживанию и ремонту МСМ. М.: Колос,

Бобриков Ф.А.

3) Курсовое и дипломное проектирование по специальности «Механизация сельского хозяйства». М.: Колос, 1975

4) Завьялов С.Н. Экономика и планирование эксплуатации и ремонта строительных машин. М.: Стройиздат, 1969

5) Зеленков Г.И., Колясинский Б.С. Проектирование предприятий по ремонту дорожно-строительных машин. М.: Высшая школа, 1971

6) Маметов Э. Методическая разработка по проведению ЛПЗ.

7) Пустовалов И.И. и др. Техническое нормирование в ремонтных мастерских. М.: Колос, 1972

8) Рекомендации по организации технического обслуживания и ремонта строительных машин. М.: Стройиздат, 1978

9) Смелов А.П. и др. Курсовое и дипломное проектирование по специальности «Механизация сельского хозяйства». М.: Колос, 1977

10) Типовые нормативы времени на станочные, слесарные, сварочные и кузнечные работы в сельском хозяйстве. М.: Колос, 1977

11) Шнейдер В.А., Тищенко Н.А. Мелиоративные и строительные машины. М.: Колос, 1978

12) . Пустовалов И.И. и др. Техническое нормирование в ремонтных мастерских. М.: Колос, 1972

13) . Рекомендации по организации технического обслуживания и ремонта строительных машин. М.: Стройиздат, 1978

14) Руководство по технологии кап. ремонта строительных машин. М: Стройиздат, 1977

15) . Шнейдер В.А., Тищенко Н.А. Мелиоративные и строительные машины. М.: Колос, 1978

(zip - application/zip)

(zip - application/zip)