Введение

Цель курсового проекта – систематизировать, закрепить, расширить теоретические знания, а также развить расчетно-графические навыки студентов.

Развитие современной науки и техники неразрывно связано с созданием новых машин. В связи с этим требования, предъявляемые к новым разработкам, носят всё более жёсткий характер. Основными из них являются: высокая производительность, надежность, технологичность, минимальные габариты и масса, удобство в эксплуатации и экономичность. Нужно реально смотреть на вещи и понимать, что этого не добиться без знания определённого рода наук.

«Детали машин» - это техническая дисциплина, в которой изучают методы, правила и нормы расчёта и конструирования типовых деталей и сборочных единиц. «Детали машин», объединяя достижения математических и технических наук с результатами лабораторных исследований и практики применения различных машин, служат теоретической основой машиностроения.

Технический уровень всех отраслей народного хозяйства в значительной мере определяется уровнем развития машиностроения. На основе развития машиностроения осуществляется комплексная механизация и автоматизация производственных процессов в промышленности, сельском хозяйстве, строительстве.

Выполнением курсового проекта по учебной дисциплине «Детали машин» завершается общетехнический цикл подготовки студентов. Это первая самостоятельная творческая инженерная работа, при выполнении которой активно используются знания из ряда пройденных предметов: сопротивления материалов, материаловедение, теоретической механики, математики, физики и т.д. Выполняя предложенную работу студент должен осмыслить и применить все те теоретические и практические основы, которые были им получены за время обучения.

Объектами курсового проектирования являются обычно приводы различных машин и механизмов (например, ленточных транспортёров, цепных конвейеров, индивидуальные), использующие большинство деталей и узлов общего назначения. В представленной работе выполнен расчет механического привода галтовочного барабана.

1 Кинематическая схема приводного устройства.

Срок службы привода

1.1 Кинематическая схема привода галтовочного барабана

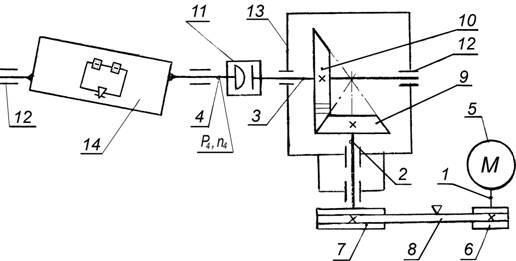

Рисунок 1.1 - Кинематическая схема галтовочного барабана

Галтовочный барабан служит для абразивного снятия заусенцев на мелких и средних по размеру заготовках после штамповки или отливки. Устанавливается в литейных и штамповочных цехах и производствах. Привод галтовочного барабана состоит из вала электродвигателя - 1, ведущего вала редуктора - 2, ведомого вала редуктора - 3, вала галтовочного барабана - 4, электродвигателя – 5, шкивы клиноременной передачи ведущий и ведомый соответственно – 6,7, клинового ремня – 8, конических прямозубых колёс редуктора – 10, компенсирующей муфты – 11, подшипников – 12, корпуса редуктора – 13, галтовочного барабана – 14.

1.2 Срок службы привода Lh = 24000 часов.

Из значения Lh вычтем около 15% часов на профилактику, текущий ремонт и другие непредвиденные ситуации:

Lh = 24000 ∙ 0,85 = 20400 ч.

Срок службы приводного устройства примем Lh = 20*10^3 часов.

Таблица 1.1 – Эксплуатационная характеристика галтовочного барабана

|

Место установки |

LГ |

Lс |

tc |

Lh, ч |

Характер нагрузки |

Режим работы |

|

Закрытая площадка |

2,7 |

1 |

8 |

20 × 10^3 |

Спокойный |

Реверсивный |

2 Выбор двигателя. Кинематический расчёт привода

2.1 Требуемую мощность рабочей машины РР.М = 3,5 кВт

2.2 Определяем общий КПД привода:

h = hЗП × hОП × hМ × hПК2 × hПС,

где hЗП – КПД закрытой передачи,hЗП = 0,96;

hОП – КПД открытой передачи,hОП = 0,93;

hМ – КПД муфты,hМ = 0,98;

hПК – КПД подшипников качения,hПК = 0,993;

hПС – КПД подшипников скольжения ,hПС = 0,98.

Значения КПД передач, подшипников и муфты выбраны по таблице 2.2 [1].

h = 0,97 × 0,97 × 098 × 0,993 × 0,98 = 0,83.

2.3 Определяем требуемую мощность двигателя РДВ:

РДВ

=  = 4,2 кВт.

= 4,2 кВт.

2.4 Определяем номинальную мощность двигателя Рном

Значение Рном и подходящие двигатели выберем по таблице К9 [1]. При этом должно соблюдаться:

Рном ³ РДВ.

Выбираем двигатели с номинальной мощностью Рном = 5,5 кВт, при этом условие Рном = 5,5 кВт ³ РДВ = 4,2 кВт выполняется.

Таблица 2.1 – Варианты принятых двигателей

|

Вариант |

Тип двигателя |

Номинальная мощность Рном, кВт |

Частота вращения, об/мин |

||

|

синхронная |

при номинальном режиме nном |

||||

|

1 |

4АМ100L2У3 |

5,5 |

3000 |

2880 |

|

|

2 |

4АМ112LM4У3 |

5,5 |

1500 |

1445 |

|

|

3 |

4АМ132S6У3 |

5,5 |

1000 |

965 |

|

|

4 |

4АМ132М8У3 |

5,5 |

750 |

720 |

|

2.5 Частота вращения приводного вала барабана nРМ = 70 об/мин.

2.6 Определяем передаточное число привода для всех вариантов типа двигателя при заданной номинальной мощности:

u1 =

u2 =

u3=

u4==

u1 =  41,1;

41,1;

u2 =  20,6;

20,6;

u3 =  13,7;

13,7;

u4=  10,2;

10,2;

2.7 Определяем передаточные числа ступеней привода.

где uЗП – передаточное число редуктора;

uЗП =5,6;

uОП – передаточное число открытой (ремённой передачи).

Uоп1 =

uоп2 =

uоп3=

uоп4=

Uоп1 =

uоп2 =

uоп3=

uоп4=

Анализируя полученные значения передаточных чисел приходим к выводу, что вариант двигателя n = 965 об/мин и u = 3,67 является более приемлемым.

2.8 Определяем максимальное допускаемое отклонение частоты вращения приводного вала рабочей машины D nРМ:

D nРМ =  ;

;

где d – допускаемое отклонение скорости ленты. d = 3 %

D nРМ = 3,5 об/мин.

3,5 об/мин.

2.9 Определяем допускаемую частоту вращения приводного вала рабочей машины с учётом отклонения [nР.М.]:

[nРМ] = nРМ ± D nРМ;

[nРМ] = 70 + 3,5 = 73,5 об/мин.

2.10 Определяем фактическое передаточное число привода uф:

uФ =

uФ = = 13,1;

= 13,1;

Отсюда, определяем передаточное число ремённой передачи:

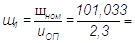

uОП =  = 2,3.

= 2,3.

Таким образом, выбираем двигатель 4АМ132S6У3. У него Рном = 5,5 кВт, nном = 965 об/мин, передаточные числа: привода u = 13,1, редуктора uЗП =5,6,

ремённой передачи uОП = 2,3.

2.11. Определяем основные силовые и кинематические параметры привода:

2.11.1 Определяем мощность на валу двигателя:

РДВ = 4,2 кВт;

на быстроходном валу:

Р1 = РДВ × hОП × hПК = 4,2 × 0,93 × 0,99 = 3,8 кВт;

на тихоходном валу:

Р2 = Р1 × hЗП × hПК = 3,8 × 0,96 × 0,99 = 3,6 кВт;

на валу рабочей машины:

РРМ = Р2 × hМ × hПС = 3,6 × 0,98 × 0,98 = 3,4 кВт.

2.11.2 Определяем частоту вращения:

на валу двигателя:

nном = 965 об/мин;

на быстроходном валу:

n1 = = 419,5 об/мин;

= 419,5 об/мин;

на тихоходном валу:

n2 =  = 74,9 об/мин;

= 74,9 об/мин;

на валу рабочей машины:

nРМ = n2 = 74,9 об/мин.

2.13.3. Определяем угловую скорость:

на валу двигателя:

101,033 рад/с;

101,033 рад/с;

на быстроходном валу:

43,9 рад/с;

43,9 рад/с;

на тихоходном валу:

7,8 рад/с;

7,8 рад/с;

на валу рабочей машины:

wРМ = w2 = 7,8 рад/с.

2.11.4 Определяем вращающий момент:

на валу двигателя:

30,47 Н × м;

30,47 Н × м;

на быстроходном валу:

Т1 = ТДВ × uОП × hОП × hПК = 30,47 × 3,3 × 0,97 × 0,99 = 96,56Н×м;

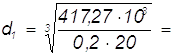

на тихоходном валу:

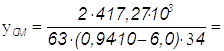

Т2 = Т1 × uЗП × hЗП × hПК = 96,56 × 4,5 × 0,97 × 0,99 = 417,27 Н× м;

на валу рабочей машины:

ТРМ = Т2 × hМ × hПС = 417,27 × 0,98 × 0,98 = 400,75 Н×м.

Таблица 2.3 - Силовые и кинематические параметры привода

Тип двигателя 4АМ12МВ6У3 Рном = 4,0 кВт; nном = 950 об/мин |

|||||||

|

Параметр |

Передача |

Параметр |

Вал |

||||

|

закрытая (редуктор) |

открытая |

Д |

редуктора |

П |

|||

|

Б |

Т |

||||||

|

Передаточное число u |

4,5 |

3,3 |

Расчётная мощность Р, кВт |

3,03 |

2,91 |

2,79 |

2,68 |

|

Угловая скорость w, 1/с |

99,43 |

30,13 |

6,70 |

6,70 |

|||

|

К.П.Д. h |

0,97 |

0,97 |

Частота вращения n, об/мин |

950 |

287,88 |

63,97 |

63,97 |

|

Вращающий момент Т, Н×м |

30,47 |

96,56 |

417,27 |

400,75 |

|||

|

Примечание: Д – двигатель, Б – быстроходный, Т – тихоходный, П – приводная рабочая машина. |

|||||||

3 Выбор материала зубчатой передачи.

Определение допускаемых напряжений

3.1 Выбираем материал зубчатой цилиндрической передачи:

По таблице 3.1 [1] определяем марку стали: для шестерни - 40Х, твердость ³ 45 HRCЭ1; для колеса - 40Х, твердость £ 350 НВ2. Разность средних твердостей НВ1 ср НВ2 ср ³ 70.

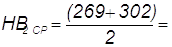

По таблице 3.2 [1] определяем механические характеристики стали 40Х: для шестерни твердость 45 ¼ 50 HRCЭ1, термообработка - улучшение и закалка ТВЧ, Dпред = 125 мм; для колеса твердость 269 ¼ 302 НВ2, термообработка - улучшение, Sпред = 80 мм.

Определяем среднюю твердость зубьев шестерни и колеса:

47,5;

47,5;

285,5.

285,5.

По графику на рисунке 3.1 [1] находим НВ1 ср = 457.

3.2 Определяем допускаемые контактные напряжения для зубьев шестерни [s]Н1 и колеса [s]Н2.

Для расчета коэффициента долговечности КHL определяем наработку за весь срок службы:

- для колеса

N2 = 573 × w2 Lh = 573 × 6,7 × 16 × 103 = 61 106 циклов,

- для шестерни

N1 = N2 изп = 61 × 10 6 × 4,5 = 274 × 106 циклов.

Число циклов перемены напряжений NН0, соответствующее пределу выносливости, находим по таблице 3.3 [1] интерполированием:

- для шестерни NН01 = 66,7 × 10 6 циклов;

- для колеса NН02 = 22,5 × 10 6 циклов.

Так как N1 > NН01 и N2 > NН02, то коэффициенты долговечности КHL1 = = 1,0 и КHL2 = 1,0.

По таблице 3.1 [1] определяем допускаемое контактное напряжение [s]Н0, соответствующее числу циклов перемены напряжений NН0:

- для шестерни

[s]Н01 = 14 × HRCЭ1СР + 170 =14 × 47,5 + 170 = 835 Н/мм2;

- для колеса

[s]Н02 = 1,8 × НВ2СР + 67 = 1,8 × 285,5 + 67 = 581 Н/мм2.

Определяем допускаемое контактное напряжение:

- для шестерни

[s]Н1 = КHL1 × [s]Н01 = 1,0 × 835 = 835 Н/мм2;

- для колеса

[s]Н2 = КHL2 × [s]Н02 = 1,0 × 581 = 581 Н/мм2.

Так как НВ1СР - НВ2СР = 457 – 285,5 = 171,5 > 70 и НВ2СР = 285,5 < 350 НВ, то цилиндрическая косозубая передача рассчитывается на прочность по среднему допускаемому контактному напряжению:

[s]Н = 0,45 × ([s]Н1 + [s]Н2) = 0,45 × (835 + 581) = 637 Н/мм2.

При этом условие [s]Н = 637 Н/мм2 < 1,23 ×[s]Н2 = 1,23 × 581 = 715 Н/мм2 соблюдается.

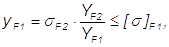

3.3 Определение допускаемых напряжений изгиба [s]F:

Проверочный расчёт зубчатых передач на изгиб выполняется отдельно для зубьев шестерни и колеса по допускаемым напряжениям изгиба [s]F1 и [s]F2.

3.3.1 Определим коэффициент долговечности КFL:

где NFO – число циклов перемены напряжений для всех сталей, соответствующее пределу выносливости, NFO = 4 106

N – число циклов перемены напряжений за весь срок службы (наработка), определен в пункте 1.2.

Если N > NFО, то КHL = 1,0. Так как N1 = 274 × 106 > NFO = 4 × 106 и N2 = = 61 × 106 > NFO = 4 × 106, то KFL1 = 1,0, KFL2 = 1,0.

3.3.2 Определим допускаемые напряжения изгиба [s]FО, соответствующие пределу изгибной выносливости при числе циклов перемены напряжений NFO:

Формулы для определения [s]FО выберем по таблице 3.1 [1].

[s]FО = 1,03 × HВср;

[s]FО1 = 1,03 × HВ1ср =1,03 × 457 = 471 Н/мм2;

[s]FО2 = 1,03 × HВ2ср = 1,03 × 285,5 = 294 Н/мм2.

Так как передача реверсивная, то допускаемые напряжения изгиба для зубьев шестерни [s]F1 и колеса [s]F2 уменьшаем на 25%. Следовательно

[s]F1 = 471 ×∙0,75 =353 Н/мм2;

[s]F2 = 294 ×∙0,75 =220 Н/мм2.

3.3.3 Определим допускаемые напряжения изгиба для зубьев шестерни [s]F1 и колеса [s]F2:

[s]F = КFL × [s]FО;

[s]F1 = КFL1 × [s]FО1 = 1,0 × 471 = 471 Н/мм2;

[s]F2 = КFL2 × [s]FО2 = 1,0 × 294 = 294 Н/мм2.

Расчёт модуля зацепления для цилиндрической передачи с косыми зубьями выполняют по меньшему значению [s]F из полученных для шестерни [s]F1 и колеса [s]F2, т.е. по менее прочным зубьям. Следовательно, примем [s]F = 294 Н/мм2.

Таблица 3.1 - Механические характеристики материалов

зубчатой передачи

|

Элемент передачи |

Марка стали |

Dпред |

Термооб-работка |

HВ1ср |

[s]H |

[s]F |

|

Sпред |

HВ2ср |

Н/мм2 |

||||

|

Шестерня |

40Х |

125 |

У + ТВЧ |

457 |

835 |

471 |

|

Колесо |

40Х |

125 |

У |

285,5 |

637 |

294 |

4 Расчет зубчатой передачи редуктора

Проектный расчёт

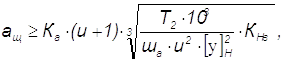

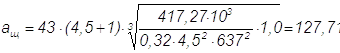

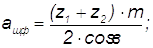

4.1 Определяем главный параметр - межосевое расстояние aw:

где Ка = 43 – вспомогательный коэффициент для косозубых передач;

yа =  – коэффициент

ширины венца колеса, принимаемый в пределах yа =0,28…0,32;

для шестерни, расположенной симметрично относительно опор, примем yа = 0,32;

– коэффициент

ширины венца колеса, принимаемый в пределах yа =0,28…0,32;

для шестерни, расположенной симметрично относительно опор, примем yа = 0,32;

u – передаточное число редуктора (таблица 2.3), u = 4,5;

Т2 – вращающий момент на тихоходном валу редуктора (таблица 1.3), Т2 = 417,27 Н×м;

[s]Н – допускаемое контактное напряжение колеса с менее прочным зубом (таблица 3.1), [s]Н = 637 Н/мм2;

КНb = 1,0 – коэффициент неравномерности нагрузки по длине зуба, для прирабатывающихся зубьев.

мм

мм

По рекомендациям на странице 302 [2] примем аw = 125 мм

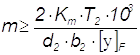

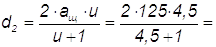

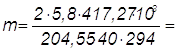

4.2 Определяем модуль зацепления m:

,

,

где Km = 5,8 – вспомогательный коэффициент для косозубых передач;

204,55 мм – делительный

диаметр колеса;

204,55 мм – делительный

диаметр колеса;

b2 = yа × аw = 0,32 × 125 = 40,00 мм – ширина венца колеса;

[s]F – допускаемое напряжение изгиба материала колеса с менее прочным зубом (таблица 3.1), [s]F = 294 Н/мм2.

2,01 мм

2,01 мм

По стандартному ряду (с. 59 [1]) примем m = 2,5 мм.

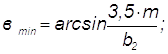

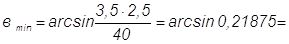

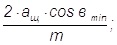

4.3 Определим угол наклона зубьев bmin, град:

12,64 = 12°38¢

12,64 = 12°38¢

4.4 Определим суммарное число зубьев шестерни и колеса:

zå = z1 + z2 =

.

.

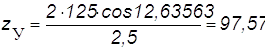

Примем zå = 97

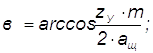

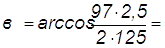

4.5 Уточним действительную величину угла наклона зубьев:

arccos 0,9700 = 14,06987.

arccos 0,9700 = 14,06987.

4.6 Определяем число зубьев шестерни:

17,64

17,64

Примем z1 = 18

4.7 Определяем число зубьев колеса:

z2 = zå - z1;

z2 = 97 – 18 =79

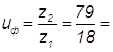

4.8 Определяем фактическое передаточное число uф и проверим его отклонение Du от заданного u:

4,4

4,4

% < 4 %.

% < 4 %.

Условие выполняется.

4.9 Определяем фактическое межосевое расстояние awф:

мм.

мм.

4.10 Определяем основные геометрические параметры передачи.

Делительный диаметр:

- шестерни:

46,39 мм;

46,39 мм;

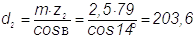

- колеса:

мм

мм

Диаметр вершин зубьев:

- шестерни:

da1 = d1 + 2 × m = 46,39 + 2 × 2,5 = 51,39 мм;

- колеса:

da2 = d2 + 2 × m = 203,6 + 2 × 2,5 = 208,6 мм.

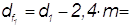

Диаметр впадин зубьев:

- шестерни:

46,39 – 2,4 × 2,5 = 40,39 мм;

46,39 – 2,4 × 2,5 = 40,39 мм;

- колеса:

203,6 – 2,4 × 2,5 = 197,6 мм.

203,6 – 2,4 × 2,5 = 197,6 мм.

Ширина венца:

- колеса:

b2 = ya × aw = 0,32 × 125 = 40 мм;

- шестерни:

b1 = b2 + (2…4) = 40 + 3 = 43 мм.

Проверочный расчет

4.11 Проверим межосевое расстояние:

125 мм.

125 мм.

4.12 Проверим пригодность заготовок колёс:

Должно выполняться условие:

Dзаг £ Dпред;

Sзаг £ Sпред,

где Dзаг = dа1 + 6 мм = 51,39 + 6 = 57,39 мм – диаметр заготовки шестерни;

Sзаг = b2 + 4 = 40 + 4 = 44 мм – размер заготовки колеса;

Dзаг = 57,39 мм < Dпред = 125 мм.

Условие соблюдается.

Sзаг = 44 мм < Sпред = 125 мм.

Условие соблюдается.

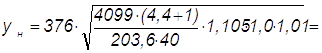

4.13 Проверяем контактные напряжения sН:

где К = 376 – вспомогательный коэффициент для косозубых передач;

Н - окружная

сила в зацеплении;

Н - окружная

сила в зацеплении;

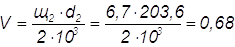

Кнa - коэффициент, учитывающий распределение нагрузки между колёсами. Для косозубых передач коэффициент Кнa определяется по графику на рисунке 4.2 [1] в зависимости от окружной скорости колёс V и степени точности передачи (таблица 4.2 [1]):

м/с.

м/с.

Т.к. V = 0,68 м/с, то степень точности передачи 9-я.

Кнa - коэффициент, учитывающий распределение нагрузки между зубьями. Для косозубого зацепления по рисунку 4.2 [1] принимаем Кнa = 1,105;

Кнb = 1,0 – коэффициент неравномерности нагрузки по длине зуба принят в пункте 4.1;

КнV = 1,01 – коэффициент динамической нагрузки, зависящий от окружной скорости колёс и степени точности передачи, принят по таблице 4.3 [1];

Т2 = 417,27 Н×м – смотрите таблицу 1.3;

d2 и b2 – определены в пункте 3.10;

[s]Н = 637 Н/мм2 – определено в пункте 2.2.3.

655 Н/мм2.

655 Н/мм2.

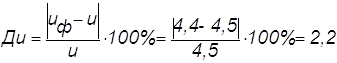

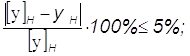

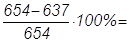

Определим перегрузку передачи:

2,6 % <

5 %.

2,6 % <

5 %.

Условие прочности соблюдается, так как перегрузка составляет 2,6 %.

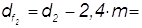

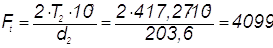

4.14 Проверяем напряжения изгиба зубьев шестерни sF1 и колеса sF2:

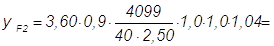

где Ft = 4099 Н – смотрите пункт 4.13;

[s]F1 = 471 Н/мм2 и [s]F2 = 294 Н/мм2 – смотрите таблицу 3.1;

m = 2,5 мм – смотрите пункт 4.2;

b2 = 40 мм – ширина венца колеса;

KFa = 1,0 – коэффициент учитывающий распределение нагрузки между зубьями. Для косозубых колёс KFa зависит от степени точности передачи (смотрите пункт 3.13);

KFb = KНb = 1,0 – коэффициент неравномерности нагрузки по длине зуба;

KFu = 1,04 – коэффициент динамической нагрузки, зависящий от окружной скорости колёс и степени точности передачи (таблица 4.3 [1]);

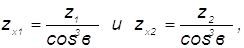

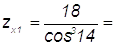

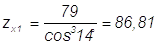

YF1 и YF2 – коэффициенты формы зуба шестерни и колеса. Определяются по таблице 4.4 [1] в зависимости от эквивалентного числа зубьев шестерни и колеса;

здесь z1 и z2 – число зубьев шестерни и колеса; смотрите пункт 3.6 и 3.7;

b - угол наклона зубьев колёс, b = 14°.

19,78

19,78

Следовательно, YF1 = 4,07 и YF2 = 3,60

0,9 – коэффициент,

учитывающий наклон зуба.

0,9 – коэффициент,

учитывающий наклон зуба.

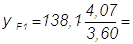

138,1 Н/мм2.

138,1 Н/мм2.

sF2 = 138,1 Н/мм2 < [s]F2 = 294 Н/мм2. Условие прочности колеса выполняется.

156,1 Н/мм2.

156,1 Н/мм2.

sF1 = 156,1 Н/мм2 < [s]F1 = 471 Н/мм2. Условие прочности шестерни выполняется.

Таблица 4.1 - Параметры зубчатой цилиндрической передачи

|

Проектный расчёт |

||||||

|

Параметр |

Значение |

Параметр |

Значение |

|||

|

Межосевое расстояние aw |

125 |

Угол наклона зубьев b |

14° |

|||

|

Модуль зацепления m |

2,5 |

Диаметр делительной окружности: шестерни d1 колеса d2 |

46,39 203,6 |

|||

|

Ширина зубчатого венца: шестерни b1 колеса b2 |

43 40 |

|||||

|

Число зубьев: шестерни z1 колеса z2 |

18 79 |

Диаметр окружности вершин: шестерни da1 колеса dа2 |

51,39 208,6 |

|||

Вид зубьев |

косые |

Диаметр окружности впадин: шестерни df1 колеса df2 |

40,39 197,6 |

|||

|

Проверочный расчёт |

||||||

|

Параметр |

Допускаемые значения |

Расчётные значения |

Примечание |

|||

|

Контактные напряжения sН, Н/мм2 |

637,0 |

654 |

перегрузка 2,6% |

|||

|

Напряжения изгиба, Н/мм2 |

sF1 |

471,0 |

156,1 |

|||

|

sF2 |

294,0 |

138,1 |

||||

5 Расчёт ремённой передачи

Проектный расчёт

5.1 Выбираем по таблице 5.4 [1] и рисунку 5.4 [1] поликлиновой ремень типа Л.

5.2 По таблице 5.4 [1] принимаем dшк = 80 мм.

5.3 В целях повышения срока службы ремня рекомендуется применять ведущие шкивы с диаметром dР1 на несколько порядков выше dР1 min из стандартного ряда (смотрите таблицу К40 [1]). Следовательно, примем dР1 = = 200 мм.

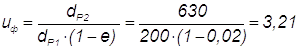

5.4 Определим диаметр ведомого шкива d2, мм:

dР2 = dР1 × u × (1 - e),

где: e = 0,01…0,02 – коэффициент скольжения, примем e = 0,02;

u = 3,3 – передаточное число открытой передачи.

dР2 = 200 × 3,3 × (1 – 0,02) = 653,4 мм.

Полученное значение dР2 округлим до ближайшего стандартного по таблице К40 [1], следовательно, примем dР2 = 630 мм.

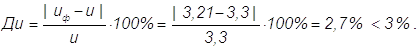

5.5 Определим фактическое передаточное число uф и проверим его отклонение Du от заданного u:

Условие выполняется.

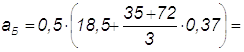

5.6 Определим ориентировочное межосевое расстояние а, мм:

a ³ 0,55 × (dР1 + dР2) + Н,

где Н = 9,5 мм – высота сечения поликлинового ремня (таблица К31 [1]).

a = 0,55 ×(200 + 630) + 9,5 = 466 мм.

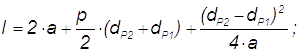

5.7 Определим расчётную длину ремня l:

Значение l округлим до ближайшего стандартного по таблице К31 [1], следовательно, примем l = 2500 мм.

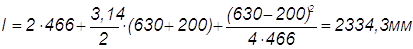

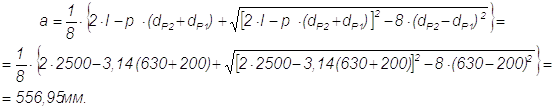

5.8 Уточним значение межосевого расстояния по стандартной длине:

При монтаже передачи необходимо обеспечить возможность уменьшения а на 0,01 × l для того, чтобы облегчить надевание ремня на шкив; для увеличения натяжения ремней необходимо предусмотреть возможность увеличения а на 0,025 × l.

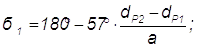

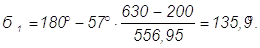

5.9 Определим угол обхвата ремнём ведущего шкива a1, град:

При этом должно соблюдаться условие:

a1 ³ 120°.

Условие соблюдается, т.к. 135,9° = 120°.

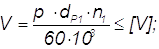

5.10 Определяем скорость ремня V:

где n1 = nном = 950 об/мин – частота вращения ведущего шкива;

[u] = 40 м/с – допускаемая скорость поликлиновых ремней.

Условие соблюдается.

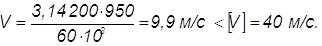

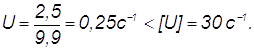

5.11 Определим частоту пробегов ремня U, с-1:

где [U] = 30 с-1 – допускаемая частота пробегов;

l – расчётная длина ремня, l = 2,5 м.

Условие выполняется.

5.12 Определим допускаемую мощность передаваемую поликлиновым ремнём с десятью клиньями [Pn], кВт:

[Pn] = [Po] × Cp × Ca × Ce,

где [Po] – допускаемая приведённая мощность, поликлиновым ремнём с десятью клиньями, выбирается из таблицы 5.5 [1] в зависимости от типа ремня, его сечения, скорости u, м/с, и диаметра ведущего шкива dР1, мм (смотрите 4.1, 4.3, 4.10). Следовательно, примем [Ро] – 11,0 кВт;

С – поправочные коэффициенты, выбираемые по таблице 5.2 [1]:

Cp – коэффициент динамической нагрузки и длительности работы, Cp = 0,8;

Ca – коэффициент угла обхвата a1 на меньшем шкиве, Ca = 0,89;

Ce – коэффициент влияния отношения расчётной длины ремня lР к базовой lо (таблица 5.5 [1]). Примем Се = 1,06.

[Pn] = 11,0 × 0,8 × 0,89 × 1,06 = 8,3 кВт.

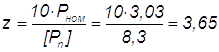

5.13 Определим количество клиньев поликлинового ремня z:

Примем z = 4

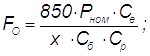

5.14 Определим силу предварительного натяжения поликлинового ремня FО:

где Ce, Ca, Cp – смотрите пункт 5.12;

u, м/с – смотрите пункт 5.10;

Рном = 3,03 кВт – номинальная мощность двигателя.

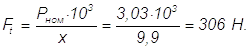

5.15 Определим окружная силу, передаваемую поликлиновым ремнем Ft, Н:

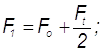

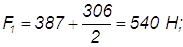

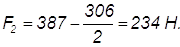

5.16 Определим силы натяжения ведущей F1 и ведомой F2 ветвей поликлинового ремня, Н:

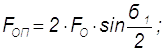

5.17 Определим силу давления на вал поликлинового ремня FОП, Н:

Проверочный расчёт

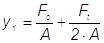

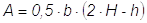

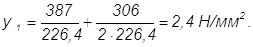

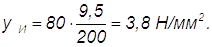

5.18 Проверим прочность поликлинового ремня по максимальным напряжениям в сечении ведущей ветви smax, Н/мм2:

smax = s1 + sИ + su £ [s]p,

где  – напряжение

растяжения, Н/мм2:

– напряжение

растяжения, Н/мм2:

где А – площадь сечения ремня (таблица К31 [1]).

где b-ширина ремня, b = 32 мм

– напряжение

изгиба, Н/мм2,

– напряжение

изгиба, Н/мм2,

здесь Н – смотрите пункт 4.6;

d1 – смотрите пункт 4.3;

EИ – модуль продольной упругости, ЕИ = 80 Н/мм2.

su = r ×u2 ×10-6 - напряжение от центробежных сил, Н/мм2,

здесь r = 1250 кг/мм3 – плотность материала ремня.

su = 1250 ×9,9 2 ×10-6 = 0,12 Н/мм2.

[s]p = 8 Н/мм2 – допускаемое напряжение растяжения.

smax = 2,4 + 3,8 + 0,12 = 6,32 < [s]Р = 8 Н/мм2.

Условие выполняется.

5.19 Таблица 5.1 - Параметры поликлиноремённой передачи, мм

Параметр |

Значение |

Параметр |

Значение |

|

Тип ремня |

Нормальный |

Частота пробегов ремня U, с-1 |

0,25 |

|

Сечение ремня |

Л |

Диаметр ведущего шкива dР1 |

200 |

|

Межосевое расстояние а |

556,95 |

Диаметр ведомого шкива dР2 |

630 |

|

Толщина ремня Н |

9,5 |

Максимальное напряжение smax, Н/мм2 |

6,32 |

|

Ширина ремня |

32 |

||

|

Длина ремня l |

2500 |

Начальное натяжение ремня FО, Н |

387 |

|

Угол обхвата ремнём ведущего шкива a1, град |

135,9 |

Сила давления ремней на вал FОП, Н |

717 |

6 Нагрузки валов редуктора

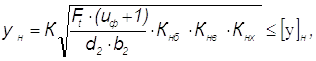

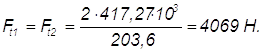

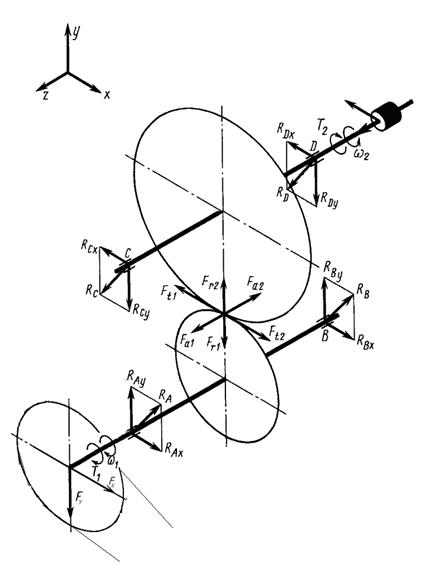

6.1 Определение сил в зацеплении закрытых передач.

6.11 Окружные силы

Ft1 = Ft2 =

где Т2 – вращающий момент на тихоходном валу редуктора, Т2 = 417,27 Н×м;

d2 – делительный диаметр колеса, d2 = 203,6 мм

6.12 Радиальные силы:

Fr1 = Fr2 =

где a = 20° - угол зацепления;

b - угол наклона зубьев (смотрите таблицу 3.2).

6.13 Осевые силы:

Fa1=Fa2 =Ft2×tg b,

Fa1=Fa2 =4069×tg 16° =1168Н.

6.2 Определение консольных сил:

6.2.1 Консольные силы от поликлиноремённой передачи

FОП = 2×

FО∙ sin  (смотрите таблицу 4.1)

(смотрите таблицу 4.1)

FХ = Fоп × cos

45° =

1255 ×

0,7071 = 887 H;

FY = Fоп × sin 45° = 1255 × 0,7071 = 887 H.

6.2.2 Консольная сила от муфты:

FM = 125 × ,

,

где Т2 - смотрите таблицу 1.3.

FM = 125 × = 2553 Н.

= 2553 Н.

Таблица 6.1 - Значения сил закрытой передачи. Консольные силы

|

Параметр |

Редуктор |

||

|

шестерня |

колесо |

||

|

Ft |

4069 |

||

|

Fr |

1541 |

||

|

Fa |

1168 |

||

|

FОП |

FM |

1255 |

2553 |

|

Т, Н×м |

96,56 |

417,27 |

|

|

w, рад/с |

30,13 |

6,70 |

|

Рисунок 6.1 - Силовая схема нагружения валов редуктора

7 Проектный расчёт валов. Эскизная компоновка редуктора

6.1 Выбор материала валов

Для изготовления быстроходного принимаем сталь 40Х Термообработка- улучшение: Dпред = 200 мм, Sпред = 125 мм, термообработка – улучшение, твёрдость заготовки 235…262 НВ, sв = 790Н/мм2, sт = 640 Н/мм2, s-1 = 375 Н/мм2.

и тихоходного валов редуктора примем сталь 45 с твёрдостью 179…207 НВ, термообработка - нормализация. Её механические характеристики указаны в таблице 3.2 [1].

6.2 Выбор допускаемых напряжений на кручение.

Проектный расчёт валов выполняется по пониженным допускаемым напряжениям кручения и при этом не учитываются напряжения изгиба, концентрации напряжений и переменность напряжений во времени. Для быстроходного вала примем [t]К1 = 15 Н/мм2. Для тихоходного вала примем [t]К2 = 20 Н/мм2.

6.3 Определение геометрических параметров ступеней валов.

6.3.1 Быстроходный вал

а) Первая ступень под элемент открытой передачи (шкив):

где МК = Т1 – крутящий момент, равный вращающему моменту (смотрите таблицу 1.3);

[t]К1 = 20 Н/мм2 – допускаемое напряжение кручения.

31,8 мм.

31,8 мм.

Примем d1 = 30 мм.

l1 = (1,2…1,5) × d1;

l1 = (1,2…1,5) × 30 = (36 … 45) мм.

Примем l1 = 40 мм.

б) Вторая ступень вала под уплотнение крышки с отверстиями и подшипник:

d2 = d1 + 2 × t,

где t =2,2 мм - высота буртика (таблица 7.1 [1]).

d2 = 30 + 2 × 2,2 = 34,4 мм.

Примем d2 = 35 мм.

l2 = 1,5 × d2 = 1,5 × 35 = 52,5 мм.

Примем l2 = 77 мм.

в) Третья ступень под шестерню:

d3 = d2 + 3,2 × r,

где r = 2,5 мм – координата фаски подшипника (таблица 7.1 [1]).

d3 = 35 + 3,2 × 2,5 = 44 мм.

Примем d3 = 45 мм.

l3 - определяем графически на эскизной компоновке.

г) Четвёртая ступень под подшипник:

d4 = d2 = 35 мм,

l4 = Т (таблица К29 [1]) = 26 мм.

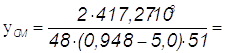

6.3.2 Тихоходный вал.

а) Первая ступень под полумуфту:

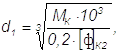

где МК = Т2 - крутящий момент, равный вращающему моменту (смотрите таблицу 1.3);

[t]К = 20 Н/мм2 – допускаемое напряжение кручения.

47,1 мм.

47,1 мм.

Примем d1 = 48 мм.

l1 = (1,0…1,5) × d1;

l1 = (1,0…1,5) × 48 = 72,0 мм;

Примем l1 =75 мм.

б) Вторая ступень под уплотнение крышки с отверстием и подшипник:

d2 = d1 + 2 × t,

где:t = 2,8 мм – высота буртика (таблица 7.1 [1]).

d2 = 48 + 2 × 2,8 = 53,6 мм.

Примем d2 = 55 мм.

l2 = 1,25 × d2 = 1,25 × 55 = 68,8 мм.

Примем l2 = 68,8 мм.

в) Третья ступень под колесо:

d3 = d2 + 3,2 × r,

где r = 3 мм – координата фаски подшипника (таблица 7.1 [1]).

d3 = 55 + 3,2 × 3 = 64,6 мм.

Примем d3 = 63 мм.

l3 – определяется графически на эскизной компоновке.

г) Четвёртая ступень под подшипник.

d4 = d2 = 55 мм;

l4 = Т (таблица К29 [1]) = 37 мм.

6.4 Предварительный выбор подшипников кручения.

0,76

0,76

7.4 Предварительный выбор подшипников кручения

а) Для быстроходного вала выберем подшипник роликовый конический (таблица К29 [1]) серии 7207.

б) Для тихоходного вала выберем подшипник роликовый конический однорядный серии 7211 (таблица К29 [1]).

Таблица 7.1 - Параметры ступеней валов и подшипников

Вал |

Размеры ступеней, мм |

Подшипники |

||||||

|

d1 |

d2 |

d3 |

d4 |

Типо-размер |

d´D´Т мм |

Динам. гр-ть Сr, кН |

Стат. гр-ть Сor, кН |

|

|

l1 |

l2 |

l3 |

l4 |

|||||

|

Быстроходный |

30 |

35 |

45 |

35 |

7207 |

35•72•18,5 |

35,2 |

26,3 |

|

40 |

52,5 |

62,5 |

18,5 |

|||||

|

Тихоходный |

48 |

55 |

63 |

55 |

7211 |

55•100•23 |

57,9 |

46,1 |

|

75 |

68,8 |

42 |

24 |

|||||

7.5 Эскизная компоновка редуктора

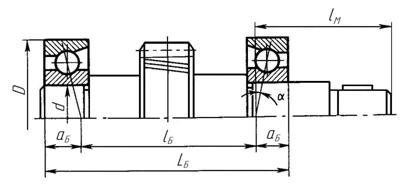

Эскизная компоновка редуктора предусматривает установление положения колес редукторной пары, звездочки цепной передачи и муфты относительно подшипников. В ходе выполнения компоновки определяется расстояние lБ и lТ между точками приложения реакций подшипников быстроходного и тихоходного валов, а также точки приложения силы давления звездочки цепной передачи и муфты на расстоянии lОП и lМ от реакции смежного подшипника.

Эскизную компоновку редуктора выполняем в соответствии с порядком, установленном в пункте 7.5 [1].

После завершения выполнения эскизной компоновки редуктора определяем расстояние lБ и lТ между точками приложения реакций подшипников быстроходного и тихоходного валов.

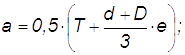

Для роликовых конических подшипников точка приложения реакции смещается от средней плоскости, и ее положение определяется расстоянием а, измеренным от широкого торца наружного кольца. Расстояние а определяется по выражению

где d - внутренний диаметр подшипника, d = 35 мм;

D - наружный диаметр подшипника, D = 72 мм;

В - ширина подшипника, В = 18,5 мм;

е - коэффициент влияния осевого нагружения, е = 0,37

Геометрические размеры подшипников приняты по таблице К28 [1].

Определяем расстояние а для быстроходного вала:

16 мм.

16 мм.

При установке подшипников враспор расстояние lБ между точками приложения реакций подшипников быстроходного вала определяем по выражению:

lБ = LБ - 2а;

где LБ - расстояние между подшипниками быстроходного вала, измеренное от широких торцев наружных колец. Принимается по эскизной компоновке редуктора, LБ = 117,25 мм;

а - расстояние до точки приложения реакций подшипника быстроходного вала, измеренное от широкого торца наружного кольца, а = 15,8 мм.

lБ = 136,5 - 2 × 16 = 104,5 мм.

Расстояние lМ от точки приложения силы давления муфты до точки приложения реакции смежного подшипника принимаем по эскизной компоновке редуктора равной lМ = 124,63 мм.

Рисунок 7.1 - Расстояния между точками приложения реакций

в подшипниках на быстроходном валу

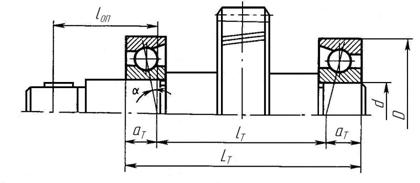

Аналогичные вычисления проводим для тихоходного вала:

22,1 мм.

22,1 мм.

lТ = 163,12 - 2 × 22,1 = 118,9 мм.

Расстояние lОП от точки приложения силы давления звездочки цепной передачи до точки приложения реакции смежного подшипника принимаем по эскизной компоновке редуктора равной lОП = 60 мм.

Рисунок 7.2 - Расстояния между точками приложения реакций

в подшипниках на тихоходном валу

8 Определение реакций в подшипниках.

Построение эпюр моментов

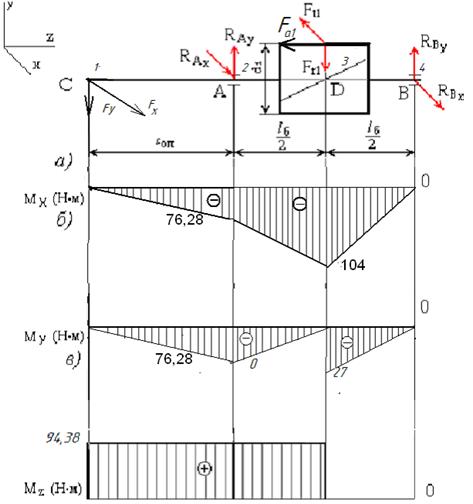

8.1 Быстроходный вал

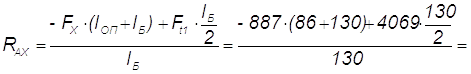

Исходные силовые факторы: силы в зацеплении редукторной пары на шестерне - Ft1 = 4069 H, Fr1 = 1541 H, Fa1 = 1168 H; консольная сила муфты FМ = 2553 Н, Fоп= 1255 (Fx= 887;Fy= 887)

Исходные геометрические параметры: расстояние между точками приложения реакций в опорах подшипников быстроходного вала lБ = 130 мм; расстояние между точками приложения консольной силы муфты и реакции смежной опоры подшипника lоп = 86 мм; диаметр шестерни d1 = 46,39 мм.

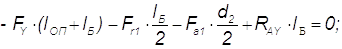

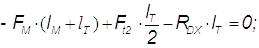

Определяем опорные реакции в подшипниках в вертикальной плоскости YOz. Составляем три уравнения равновесия системы сил:

|

SМА = 0; |

|

(8.1) |

|

SМВ = 0; |

|

(8.2) |

|

SFY = 0; |

-FY + RAY - Fr1 + RBY = 0. |

(8.3) |

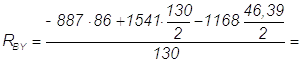

Из уравнения 8.1 находим неизвестную реакцию подшипника RBy:

-24,68

-24,68

Рисунок 8.1 - Расчётная схема быстроходного вала редуктора и эпюры крутящих и изгибающих моментов

Из уравнения 8.2 находим реакцию RAY:

2452,68 Н.

2452,68 Н.

По уравнению 8.3 проверяем правильность нахождения реакций подшипников в вертикальной плоскости:

SFY = -FY + RAY - Fr1 + RBY = -887 + 2452,68 - 1541 + (-24,68) = 0,0.

Определяем опорные реакции в подшипниках в горизонтальной плоскости XOz. Составляем три уравнения равновесия системы сил:

|

SМА = 0; |

|

|

SМВ = 0; |

|

|

SFХ = 0; |

RВХ - Ft1 + RАx + FХ = 0. |

2621,3

2621,3

560,7

560,7

SFХ = RВХ - Ft1 + RАХ + FХ = 2621,3-4069+560,7+887= 0,0.

8.3

Строим эпюру крутящих моментов:

8.4 Определить суммарные радиальные реакции:

8.5 Определяем суммарные изгибающие моменты в наиболее перегруженных сечениях:

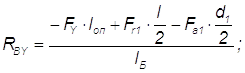

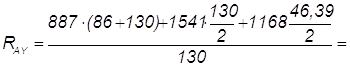

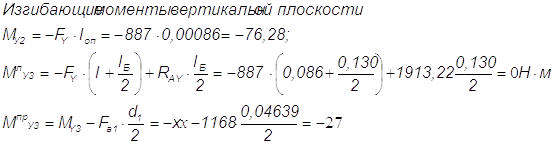

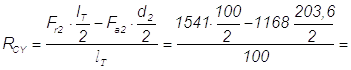

Тихоходный вал

Исходные силовые факторы: силы в зацеплении редукторной пары на зубчатом колесе - Ft2 = 4069 H, Fr2 = 1541 H, Fa2 = 1168 H; консольная сила открытой цепной передачи FОП = 1255 Н (FX = 887 Н, FY = 887 Н).

Исходные геометрические параметры: расстояние между точками приложения реакций в опорах подшипников тихоходного вала lТ = 100 мм; расстояние между точками приложения консольной силы муфты и реакции смежной опоры подшипника lМ =125 мм; диаметр делительной окружности колеса d2 = 203,6 мм.

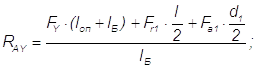

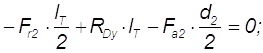

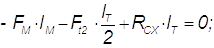

Определяем опорные реакции в подшипниках в вертикальной плоскости YOz. Составляем три уравнения равновесия системы сил:

|

SМС = 0; |

|

(8.1) |

|

SМD = 0; |

|

(8.2) |

|

SFy = 0; |

- RCY + FR2 - RDY = 0. |

(8.3) |

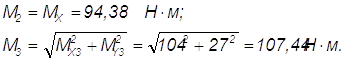

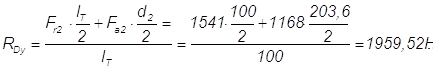

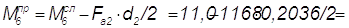

-418,52

-418,52

åFY=0; - RCY + FR2 - RDY = 418,52+1541-1959,52= 0

Из уравнения 8.8 определяем RDy:

Определяем опорные реакции в подшипниках в горизонтальной плоскости XOz. Составляем три уравнения равновесия системы сил:

|

SМС = 0; |

|

(8.10) |

|

SМD = 0; |

|

(8.11) |

|

SFX = 0; |

-RCX + Ft2 - RDx – FМ = 0. |

(8.12) |

Из уравнения 8.10 находим неизвестную реакцию подшипника RDX:

-3710 H.

-3710 H.

Рисунок 8.2 - Расчётная схема тихоходного вала редуктора и эпюры крутящих и изгибающих моментов

Из уравнения 8.11 находим неизвестную реакцию подшипника RCX:

5226 H.

5226 H.

По уравнению 8.12 проверяем правильность нахождения реакций подшипников в горизонтальной плоскости:

SFy = - RСy + Ft2 - RDX - FM = - 5226 + 4069 - (-3710) - 2553 = 0,0.

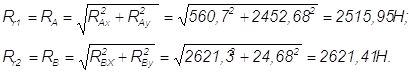

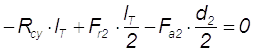

Эпюра изгибающих моментов в вертикальной плоскости yOz:

М5 = 0;

Млев6 = - RCY · lT/2= - 220,35 · 0,100/2 = -11,0 Н × м;

-129,9 Н × м;

-129,9 Н × м;

M7 = 0 Н × м;

M8 = 0.

Эпюра изгибающих моментов в горизонтальной плоскости хOz:

М5 = 0;

М6 = RCХ ×lT/2 = 4694 × 0,100/2 =234,7 Н ×м;

М7 = RCХ ×lT - Ft2 × lt/2 = 4694 · 0,100 -4069 × 0,100/2 = 266,0 Н×м;

M8 = 0,0.

8.7 Строим эпюру крутящих моментов, Н × м:

= 414,2 Н × м.

= 414,2 Н × м.

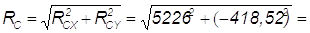

8.8 Определяем суммарные радиальные реакции, Н:

5242 Н;

5242 Н;

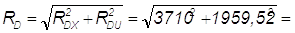

3762 Н.

3762 Н.

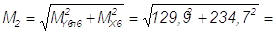

8.9 Определяем суммарные изгибающие моменты в наиболее нагруженных сечениях:

267 Н × м;

267 Н × м;

М3 = МX3 = 266 Н × м.

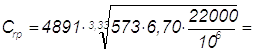

9 Проверочный расчет подшипников

Проверочный расчет предварительно выбранных подшипников выполняем отдельно для быстроходного и тихоходного валов. Пригодность подшипников определяется сопоставлением расчетной динамической грузоподъемности Сrp с базовой Сr, или базовой долговечности L10h с требуемой Lh по условиям:

Сrp £ Сr или L10h ³ Lh .

Базовая динамическая грузоподъемность подшипника Сr представляет собой постоянную радиальную нагрузку, которую подшипник может воспринять при базовой долговечности, составляющей 106 оборотов внутреннего кольца. Значения Сr указаны в каталоге (таблица К29 [1]).

Требуемая долговечность подшипника Lh предусмотрена ГОСТ 16162 - 85 и составляет для зубчатых редукторов Lh ³ 10000 ч. При определении Lh учтем срок службы (ресурс) проектируемого редуктора и примем Lh = 22000 ч. То есть, в период эксплуатации редуктора предусматривается ремонт, включающий в себя замену подшипников быстроходного и тихоходного валов.

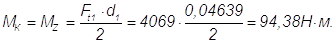

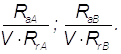

9.1 Определение эквивалентной динамической нагрузки

Эквивалентная динамическая нагрузка RE учитывает характер и направление действующих на подшипник нагрузок, условия работы и зависит от типа подшипника.

9.1.1 Проверим пригодность подшипников 7207 быстроходного вала цилиндрического одноступенчатого косозубого редуктора, работающего с умеренными толчками. Частота вращения кольца подшипника n1 = 287,88 об/мин. Осевая сила в зацеплении Fa1 = 1168 Н. Реакции в подшипниках RA = 2515,95 H, RB = 2621,41 H. Характеристика подшипников: угол контакта a = 14°, базовая динамическая грузоподъемность Сr = 35200 Н, статическая грузоподъемность С0r = 26300 Н.

а) Определяем коэффициент влияния осевого нагружения е по таблице К29 [1]. находим е = 0,37.

Y- коэффициент осевой нагрузки, Y= 1,62;

б) Определяем осевые составляющие радиальной нагрузки RSА, RSВ:

RSА = 0,83 × е × RrА;

RSВ = 0,83 × е × RrВ,

где RrА и RrВ - суммарные реакции подшипников, определены в пункте 8.1;

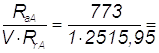

RSА = 0,83 × 0,37 × 2515,95 = 773 Н;

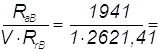

RSВ = 0,83 × 0,37 × 2621,41 = 805 Н.

в) Определяем осевые нагрузки подшипников RaА и RaВ . Так как RSА > > RSВ и Fa > 0, то

RaА = RSА = 773 Н;

RаВ = RSА + Fa = 773 + 1168 = 1941 Н.

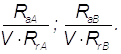

г) Определяем

отношения

0,307;

0,307;

0,740.

0,740.

е) Так как  и

и  , то по таблице 9.1

[1] выбираем соответствующие формулы для определения эквивалентной динамической

нагрузки RE:

, то по таблице 9.1

[1] выбираем соответствующие формулы для определения эквивалентной динамической

нагрузки RE:

REА = V × RrА × Kб × KT = 1,0 × 2515,95· 1,3 × 1,0 = 3271 Н.

REВ = (X × V × RrВ + Y × RaВ) × Kб × KT,

где Kб - коэффициент безопасности. По таблице 9.4 [1]) для нагрузки с умеренными толчками, Kб = 1,3;

KT - температурный коэффициент. По таблице 9.1 [1]) для рабочей температуры подшипника до 100°С, KT = 1,0;

Х - коэффициент радиальной нагрузки. По таблице 9.1 [1]) для роликово конических шарикоподшипников принимаем Х = 0,4;

V - коэффициент вращения, при вращающемся внутреннем кольце V = 1.

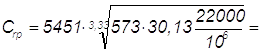

REВ = (0,4 × 1,0 × 2621,41+1,62 · 1941) × 1,3 × 1,0 = 5451 Н.

ж) Определяем динамическую грузоподъёмность Сrp и долговечности L10h по большему значению эквивалентную нагрузке REА.

где REB - эквивалентная динамическая нагрузка в опоре B, REB = 5451 Н;

m - показатель степени, для шариковых подшипников, m = 3,33;

w1 – угловая скорость быстроходного вала, w1 = 30,13 рад/с;

Lh - требуемая долговечность подшипников, Lh = 22000 ч.

32443,21 Н.

32443,21 Н.

По расчетной динамической грузоподъемности подшипник пригоден для монтажа на быстроходном валу редуктора, так как

Сrp = 32443,21<Cr=35200 Н.

и) Определяем долговечность подшипника:

28865 ч.

28865 ч.

По базовой долговечности подшипник пригоден для монтажа на быстроходном валу редуктора, так как

L10h = 28865 ч > L h = 22000 ч.

Принимаем окончательно в качестве опор быстроходного вала роликовые конические шарикоподшипники 7207 легкой серии.

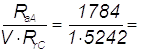

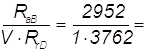

9.1.2 Проверим пригодность подшипников 7211 тихоходного вала цилиндрического одноступенчатого косозубого редуктора, работающего с умеренными толчками. Частота вращения кольца подшипника n2 = 63,97 об/мин. Осевая сила в зацеплении Fa1 = 1168 Н. Реакции в подшипниках RС = 5242 H, RD = = 3762 H. Характеристика подшипников: угол контакта a =15°, базовая динамическая грузоподъемность Сr = 57900 Н, статическая грузоподъемность С0r = 46100 Н.

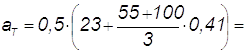

а) Определяем коэффициент влияния осевого нагружения е по таблице К29 [1], находим е = 0,41.

Y - коэффициент осевой нагрузки, Y = 1,46;

б) Определяем осевые составляющие радиальной нагрузки RSА, RSВ:

RSА = 0,83 × е × RrС;

RSВ = 0,83 × е × RrD,

где RrА и RrВ - суммарные реакции подшипников, определены в пункте 8.1;

RSА = 0,83 × 0,41 × 5242 = 1784 Н;

RSВ = 0,83 × 0,41 × 3762 = 1280 Н.

в) Определяем осевые нагрузки подшипников RaА и RaВ . Так как RSА > > RSВ и Fa > 0, то

RaА = RSА = 1784 Н;

RаВ = RSА + Fa = 1784 + 1168 = 2952 Н.

г) Определяем

отношения

0,340;

0,340;

0,785.

0,785.

е) Так как  и

и  , то по таблице 9.1

[1] выбираем соответствующие формулы для определения эквивалентной динамической

нагрузки RE:

, то по таблице 9.1

[1] выбираем соответствующие формулы для определения эквивалентной динамической

нагрузки RE:

REА = V × RrС × Kб × KT = 1,0 × 5242· 1,3 × 1,0 = 6815 Н.

REВ = V × RrD × Kб × KT,

где Kб - коэффициент безопасности. По таблице 9.4 [1]) для нагрузки с умеренными толчками, Kб = 1,3;

KT - температурный коэффициент. По таблице 9.1 [1]) для рабочей температуры подшипника до 100°С, KT = 1,0;

V - коэффициент вращения, при вращающемся внутреннем кольце, V = 1.

REВ = 1,0 × 3762 × 1,3 × 1,0 = 4891 Н.

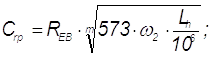

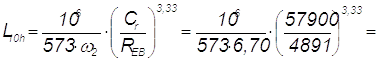

ж) Определяем динамическую грузоподъёмность Сrp и долговечности L10h по большему значению эквивалентную нагрузке REА.

где REB - эквивалентная динамическая нагрузка в опоре B, REВ = 4891 H;

m - показатель степени, для шариковых подшипников m = 3,33;

w2 - угловая скорость тихоходного вала, w2 = 6,70 рад/с;

Lh - требуемая долговечность подшипников, Lh = 22000 ч.

18534,12 Н.

18534,12 Н.

По расчетной динамической грузоподъемности подшипник пригоден для монтажа на быстроходном валу редуктора, так как

Сrp = 18534,12 < Cr=57900 Н.

и) Определяем долговечность подшипника:

976778 ч.

976778 ч.

По базовой долговечности подшипник пригоден для монтажа на быстроходном валу редуктора, так как

L10h = 976778 ч > L h = 22000 ч.

Принимаем окончательно в качестве опор тихоходного вала роликовые конические шарикоподшипники 7211 легкой серии.

10 Конструктивная компоновка привода

10.1 Конструирование зубчатых колёс

а) Зубчатое колесо конструируем по рекомендациям на с.с. 174 - 175 [1] и таблице 10.2 [1].

Зубчатое колесо в проектируемом редукторе изготавливается из стали 40Х, заготовка – поковка. Ступицу колеса располагаем симметрично относительно обода.

Конструктивные размеры обода зубчатого колеса:

- диаметр. Диаметр окружности вершин зубчатого колеса определен в п. 4, dа2 = 208,6 мм;

- толщина

S = 2,2 × m + 0,05 × b2 = 2,2 × 2,5 + 0,05 × 40 = 7,5 мм.

Принимаем S = 8 мм.

- ширина. Ширина зубчатого венца колеса определена в п. 4, b2 = 40 мм.

Конструктивные размеры ступицы:

- диаметр внутренний. Внутренний диаметр ступицы совпадает с номинальным диаметром третьей ступени тихоходного вала, определенный в п. 7.3, d = d3 = 63 мм;

|

|

|

Рисунок 10.1 - Конструкция зубчатого колеса |

- диаметр наружный

dст = 1,55 × d = 1,55 × 63 = 97,7 мм.

Принимаем конструктивно dст = 95 мм.

- толщина

dст » 0,3 × d = 0,3 × 63 = 18,9 мм.

Принимаем конструктивно dст = 18 мм.

- длина

lст = (1,0 … 1,5) × d = (1,0 … 1,5) × 63 =

= (63 … 94,5) мм.

Принимаем lст = 78 мм.

Конструктивные размеры диска:

- толщина. Толщина диска определяется из соотношения

C = 0,5 × (S + dст) ³ 0,25 × b2

C = 0,5 × (8,0 + 18,0) = 13,0 мм > 0,25 × 34 = 8,5 мм.

Примем С = 13,0 мм.

- радиусы закруглений, примем R = 6 мм;

- фаски. На косозубых колесах при твердости рабочих поверхностей Н < 350 НВ aф = 45°.

б) Шестерня и вал выполняются за одно целое, т.к. u ³ 3,15. Основные размеры шестерни даны в таблице 4.1, а вала в пункте 7.3.1. Переходный участок вала между двумя смежными ступенями разных диаметров (d3 вала и da1 шестерни) выполним галтелью. Размеры частей выбираем по таблице 10.6 [1].

10.2 Конструирование валов

а) Быстроходный вал

Переходные участки вала между двумя смежными ступенями разных диаметров выполним канавкой (размеры канавки выбираем по таблице 10.7 [1]), кроме перехода шестерни в вал - галтелью (пункт 10.1, б). Кроме этого, на выходном цилиндрическом конце вала выполнено резьбовое отверстие для закрепления шкива ременной передачи с помощью концевой шайбы по ГОСТ 14734-69.

10.3 Конструирование подшипниковых узлов

а) Схема установки подшипников

Применим третью схему установки подшипников, т.е. осевое фиксирование вала в двух опорах - враспор.

б) Крепление колец подшипников на валу и в корпусе

Так как выбрали третью схему установки подшипников, т.е. враспор, то кольца крепятся:

- внутренние кольца подшипников в обоих опорах устанавливаем с упором в буртик вала, распорную втулку с натягом без дополнительных креплений с противоположной стороны;

- наружные кольца подшипников в обеих опорах устанавливаем в корпусе с односторонней фиксацией упором в торец крышки или компенсаторного кол

в) Крышки подшипниковых узлов

Применим крышки изготовленные из чугуна СЧ 15. Для герметизации подшипниковых узлов редуктора, для осевой фиксации подшипников и для восприятия осевых нагрузок применим торцовые крышки двух видов:

- глухие. Их конструкцию и основные размеры выберем по таблице К15 [1] в зависимости от диаметра наружного кольца подшипника D;

- с отверстием под выходные концы валов и под манжетные уплотнения. Выберем по таблице К16 [1] в зависимости от диаметра d - наружного кольца подшипника.

г) Уплотнительные устройства

Уплотнительные устройства применяются для предотвращения вытекания смазочного материала из подшипниковых узлов, а также для защиты их от попадания пыли, грязи и влаги. Применяют два основных типа уплотнений: нагруженные уплотнения (устанавливаемые в крышке) - в качестве них будут служить резиновые армированные манжеты (форма и размеры манжет приведены в таблице К20 [1]); внутренние уплотнения (устанавливаемые с внутренней стороны подшипниковых узлов); в качестве внутреннего уплотнения для подшипников быстроходного и тихоходного валов примем мазеудерживающие кольца. Они ограждают подшипники от попадания в них продуктов износа зубчатых колёс, а также излишнего полива маслом. Толщину кольца примем равную 4 мм.

10.4 Конструирование шкивов поликлиноременной передачи

а) Основные геометрические размеры шкивов поликлиноременной передачи определили в пункте 5, таблица 5.1.

Шкив сконструируем по рекомендациям на страницах 230 - 232 [1] и таблице 10.23 [1].

Расчет конструктивных элементов ведущего шкива ременной передачи представлен в таблице 10.1.

Таблица 10.1 - Размеры основных конструктивных элементов

поликлиноременной передачи

Элементшкива |

Параметр |

Значение |

Обод |

Диаметр шкива конструктивной для поликлиновых ремней |

de = dp - 2 · t = 208,6 - 2·2,4 = = 203,8 мм |

|

Ширина шкива передач поликлиноременных |

В = (z - 1)·p + 2·f = = (18 - 1)·4,8 + 2·5,5 = 92,6 мм |

|

|

Толщина для чугунных шкивов |

dчуг = 1,1 × е = 1,1 · 0,36 = 0,4 мм |

Продолжение таблицы 10.1

Элементшкива |

Параметр |

Значение |

Диск |

Толщина |

С = 1,2· |

Ступица |

Диаметр внутренний |

d = d1 = 30 мм |

|

Диаметр наружный |

dст = 1,6 × d1 = 1,6 × 30 = 48,0 мм |

|

|

Длина |

lст = (1,2 … 1,5) × d = = (1,2 … 1,5) × 30 = (36,0 … 45,0) мм. Примем lст1 = 45 мм |

11 Подбор муфты

Выбираем муфту МУВП по ГОСТ 21124-75 с расточкой полумуфт под dДВ = = 48 мм и dв1 = 48 мм.

Т = 710 Н×м,

11.1 Расчётный момент:

ТР = КР × T2 ,

где КР – коэффициент режима нагрузки, КР = 1,25 таблица 10.26 [2];

T2 – вращающий момент на валу колеса, T2 = 417,27 Н×м.

ТР = 1,25 × 417,27 = 575,83 Н×м > Т = 710 Н×м.

Для соединения концов двигателя и быстроходного вала редуктора, установленных как правило на общей раме применены муфты упругие втулочно-пальцевые. Таблица К 21 [2].

12 Проверочные расчеты

12.1 Проверочный расчет шпоночных соединений

Призматические шпонки, применяемые в проектируемом редукторе, проверяем на смятие. Проверке подлежат две шпонки тихоходного вала - под колесом и звездочкой цепной передачи и одна шпонка на быстроходном валу - под полумуфтой. Размеры шпоночных соединений приведены в таблице 12.1.

Таблица 12.1 - Размеры шпоночных соединений

|

Вал |

d |

b |

h |

t1 |

l |

lp |

T, Н×м |

|

Быстроходный (под шкивом) |

30 |

8 |

7 |

4 |

32 |

24 |

96,56 |

|

Тихоходный |

|||||||

|

- под колесом |

63 |

16 |

10 |

6,0 |

50 |

34 |

417,27 |

|

- муфтой |

48 |

12 |

8 |

5,0 |

63 |

51 |

417,27 |

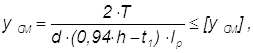

Шпонки проверяем на смятие по формуле 4.1 [3]:

где Т - передаваемый момент соответствующим валом;

d - диаметр вала;

(0,94 × h - t1) - рабочая глубина паза в ступице;

lp - расчетная длина шпонки. При cкругленных торцах шпонки

lp = l - b;

[scм] - допускаемое напряжение на смятие. При стальной ступице и умеренных колебаниях нагрузки [scм] = 140 МПа.

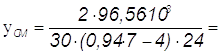

Проверка шпонки под полумуфтой быстроходного вала:

104 МПа.

104 МПа.

Условие scм £ [scм] выполняется, следовательно, прочность шпоночного соединения под полумуфтой быстроходного вала обеспечивается.

Проверка шпонки под колесом тихоходного вала

115 МПа.

115 МПа.

Условие scм £ [scм] выполняется, следовательно, прочность шпоночного соединения под колесом тихоходного вала обеспечивается.

Проверка шпонки под звездочкой цепной передачи

135 МПа.

135 МПа.

Условие scм £ [scм] выполняется, следовательно, прочность шпоночного соединения под звездочкой цепной передачи обеспечивается.

12.2 Проверочный расчет винтов

Проверим прочность стяжных винтов подшипниковых узлов тихоходного вала.

Определяем силу, приходящуюся на один винт:

FВ = 0,5 × Rу = 0,5 × 1761,35 = 881 Н;

где Rу - большая из реакций в вертикальной плоскости в опорах подшипников тихоходного вала; Rу = RDу = 1761,35 Н.

Принимаем коэффициенты затяжки и основной нагрузки. При переменной нагрузке коэффициент затяжки КЗ = 3,0. При соединении стальных и чугунных деталей без прокладок коэффициент основной нагрузки х = 0,25.

Определяем механические характеристики материала винтов (сталь 35, класс прочности 5.6):

предел прочности sВ = 500 Н/мм2;

предел текучести sТ = 300 Н/мм2;

допускаемое напряжение для винтов с наружным диаметром до 16 мм [s] = 0,25 × sТ = 0,25 × 300 = 75,0 Н/мм2.

Определяем расчетную силу затяжки винтов:

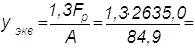

FP = [КЗ × (1 - х) + х] × FВ = [3,0 × (1 - 0,25) + 0,25] × 1054 = 2635,0 Н.

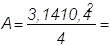

Определяем площадь опасного сечения винта:

;

;

где dp - расчетный диаметр винта, определенный по выражению

dp » d2 - 0,94 × p = 12 - 0,94 × 1,75 = 10,4 мм;

d2 - наружный диаметр винта; d2 = 12 мм;

р - шаг резьбы; р = 1,75 мм.

84,9 мм2.

84,9 мм2.

Определяем эквивалентные напряжения:

40,3 Н/мм2.

40,3 Н/мм2.

Условие прочности sЭКВ £ [s] выполняется.

12.3 Проверочный расчет валов

Критерии работоспособности валов - прочность и жесткость. Основными расчетными нагрузками являются вращающие моменты Т и изгибающие моменты МИ .

12.3.1 Проверочный расчет ведущего вала редуктора

Проверочный расчет вала-шестерни выполняем для сечения, в котором возникает наибольший суммарный изгибающий момент (сечение в точке 2), рисунок 8.1.

В качестве материала для изготовления выбираем сталь 40Х, которая после термической обработки имеет механические характеристики: sВ = 590 МПа, sТ = 345 МПа, tТ. = 195 МПа (таблица 20.47 [5]).

Расчет вала на статическую прочность

Расчет вала на статическую прочность проводится, чтобы убедиться в отсутствии пластических деформаций во время перегрузок.

При расчете в каждом из рассматриваемых сечений валов определяются нормальные и касательные напряжения при действии максимальных нагрузок.

Общий коэффициент запаса прочности по пределу текучести рассчитывается по формуле 20.89 [5]

где STs - коэффициент запаса прочности по нормальным напряжениям. Определяется по выражению

;

;

STt - коэффициент запаса прочности по касательным напряжениям. Определяется по выражению

.

.

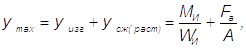

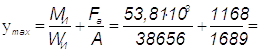

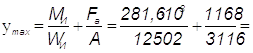

Максимальное нормальное напряжение smax определяем по формуле (20.92) [3]

где МИ - максимальный изгибающий момент в сечении 2. Определен в п. 8.1, МИ = М2 = 53,81 Н × м;

Fa - осевая сила в косозубой цилиндрической передаче. Определена в п. 6.1, Fa = 1168 Н;

WИ – момент сопротивления сечения вала при изгибе. Сечение 2 вала-шестерни представляет собой зубчатую поверхность для которой

38656 мм3;

38656 мм3;

здесь da1 - диаметр окружности вершин шестерни. Из таблицы 4.1 da1 = = 51,39 мм;

df1 - диаметр окружности впадин шестерни. Из таблицы 4.1 df1 = 40,39 мм;

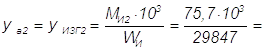

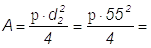

А - площадь рассматриваемого поперечного сечения вала. Площадь зубчатой поверхности определим по выражению

1689 мм2;

1689 мм2;

здесь d1 - диаметр делительной окружности шестерни. Из таблицы 4.1 d1 = 46,39.

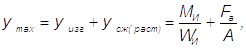

Максимальное нормальное напряжение для точки 2

2,1 Н/мм2.

2,1 Н/мм2.

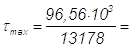

Максимальное касательное напряжение tmax определяем по формуле

где Т1 - крутящий момент на быстроходном валу. Из таблицы 2.3 Т1 = = 96,56 Н·мм2;

WКР - момент сопротивления кручению. Для сечения 2 определим по выражению

WКР = 0,2 × df13 = 0,2 × 40,393=13178 мм3;

здесь df1 - диаметр окружности впадин шестерни. Из таблицы 4.1 df1 = = 38,8 мм.

Откуда

7,3 Н/мм2.

7,3 Н/мм2.

Коэффициент запаса прочности по нормальным напряжениям для сечения 2:

164,3.

164,3.

Коэффициент запаса прочности по касательным напряжениям для сечения 2:

26,7.

26,7.

Общий коэффициент запаса прочности по пределу текучести (при [ST] = = 1,5 ¼ 2,0) z для сечения 2:

26,4.

26,4.

Условие прочности соблюдается.

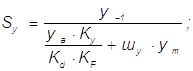

Расчет вала на усталостную выносливость

Для каждого из опасных сечений необходимо произвести расчет на усталостную выносливость.

Рассмотрим сечение, проходящее через точку 2. В этом сечении концентратором напряжений являются эвольвентные зубья венца.

Общий коэффициент запаса прочности при этом определяется по формуле (1.16) [5]:

где [S] – коэффициент запаса прочности, принимается в пределах [S] = 1,5 ¼ 2,0.

Коэффициент запаса прочности по нормальным напряжениям определяем по формуле

где s-1 - предел выносливости материала вала при симметричных циклах изгиба. Значение s-1 можно определить по приближенной формуле

s-1 = (0,4 ¼ 0,5) × sВ = (0,4 ¼ 0,5) × 590 = 236,0 ¼ 295,0 МПа,

принимаем s-1 = 250 МПа;

sа - амплитуда циклов нормальных напряжений, определяемый по выражению

2,5 МПа;

2,5 МПа;

Кs - эффективный коэффициент концентрации напряжений. По таблице 11.2 [1] для стали 40Х с sВ = 345 МПа Кs = 1,45;

Кd - коэффициент влияния абсолютных размеров поперечного сечения. По таблице 11.3 [1] для вала из углеродистой стали диаметром d = 48мм Кd = 0,85;

КF - коэффициент влияния шероховатости. По таблице 11.4 [1] для стали 40Х с sВ = 345 МПа и параметром шероховатости Ra = 1,25 мкм КF = 1,05;

ys - коэффициент чувствительности к ассиметрии цикла нормальных напряжений. По таблице 20.47 [5] для стали 40Х ys = 0,15;

sm - среднее напряжение цикла нормальных напряжений. Для заданных условий работы можно принять sm = 0.

Тогда

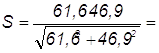

61,6.

61,6.

Коэффициент запаса прочности по касательным напряжениям определяем по формуле

где t-1 - предел выносливости материала вала при симметричных циклах кручения. Значение t-1 можно определить по приближенной формуле

t-1 = (0,2 ¼ 0,3) × sВ = (0,2 ¼ 0,3) × 590 = 118,0 ¼ 177,0 МПа,

принимаем t-1 = 150 МПа.

tа - амплитуда циклов касательных напряжений, определяемый по выражению

3,7 МПа;

3,7 МПа;

Кt - эффективный коэффициент концентрации напряжений. По таблице 11.2 [1] для стали 40Х с sВ = 590 МПа Кt = 1,43;

Кd - коэффициент влияния абсолютных размеров поперечного сечения. По таблице 11.3 [1] для вала из углеродистой стали диаметром d = 48мм Кd = 0,85;

КF - коэффициент влияния шероховатости. По таблице 11.4 [1] для стали 40Х с sВ = 345 МПа и параметром шероховатости Ra = 1,25 мкм КF = 1,05;

yt - коэффициент чувствительности к ассиметрии цикла касательных напряжений. По таблице 20.47 [5] для стали 40Х ys = 0,08;

tm - среднее напряжение цикла касательных напряжений, определяется по выражению tm = tа = 0,5 × t = 1,9 МПа.

Тогда

46,9.

46,9.

Общий коэффициент запаса при расчете на усталостную выносливость

37,3 > [S] = 1,5 ¼ 2,0.

37,3 > [S] = 1,5 ¼ 2,0.

12.3.2 Проверочный расчет ведомого вала редуктора

Проверочный расчет ведомого вала выполняем для сечения, в котором возникает наибольший суммарный изгибающий момент (сечение в точке 6, сечение вала в опоре С, диаметр ступени 50 мм), рисунок 8.2.

В качестве материала для изготовления выбираем сталь 40Х, которая после термической обработки имеет механические характеристики: sВ = 590 МПа, sТ = 345 МПа,tТ. = 195 МПа (таблица 20.47 [5]).

Расчет ведомого вала на статическую прочность

Общий коэффициент запаса прочности по пределу текучести рассчитывается по формуле 20.89 [5]

где STs - коэффициент запаса прочности по нормальным напряжениям. Определяется по выражению

;

;

STt - коэффициент запаса прочности по касательным напряжениям. Определяется по выражению

.

.

Максимальное нормальное напряжение smax определяем по формуле (20.92) [5]

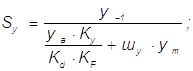

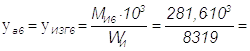

где МИ - максимальный изгибающий момент в сечении 2. Определен в п. 8.1, МИ = М2 = 281,6 Н·м;

Fa - осевая сила в косозубой цилиндрической передаче. Определена в п. 6.1, Fa = 1168 Н·м;

WИ - момент сопротивления сечения вала при изгибе. Сечение 6 тихоходного вала представляет собой круг, для которого

WИ = 0,1 × d23 = 0,1 × 553 = 8319 мм3;

здесь d2 - диаметр ступени тихоходного вала под подшипник. Из таблицы 7.1 d2 = 50 мм;

А - площадь рассматриваемого поперечного сечения вала. Площадь поперечного сечения определим по выражению

2375 мм2;

2375 мм2;

Максимальное нормальное напряжение для точки 2

22,9 Н/мм2.

22,9 Н/мм2.

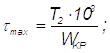

Максимальное касательное напряжение tmax определяем по формуле

где Т2 - крутящий момент на тихоходном валу. Из таблицы 2.3 Т2 = = 417,27Н × м;

WКР - момент сопротивления кручению. Для сечения 6 определим по выражению

WКР = 0,2 × d23 = 0,2 × 553 = 33275 мм3;

здесь d2 - диаметр ступени тихоходного вала под подшипник. Из таблицы 7.1 d2 = 55м.

Откуда

12,5 Н/мм2.

12,5 Н/мм2.

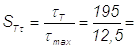

Коэффициент запаса прочности по нормальным напряжениям для сечения 6:

27,6.

27,6.

Коэффициент запаса прочности по касательным напряжениям для сечения 6:

15,6.

15,6.

Общий коэффициент запаса прочности по пределу текучести (при [ST] = 1,5 ¼ 2,0) z для сечения 6:

13,6.

13,6.

Условие прочности соблюдается.

Расчет вала на усталостную выносливость

Для каждого из опасных сечений необходимо произвести расчет на усталостную выносливость.

Рассмотрим сечение, проходящее через точку 6. В этом сечении концентратором напряжений посадка кольца подшипника с натягом.

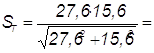

Общий коэффициент запаса прочности при этом определяется по формуле (1.16) [5]:

где [S] – коэффициент запаса прочности, принимается в пределах [S] = = 1,5 ¼ 2,0.

Коэффициент запаса прочности по нормальным напряжениям определяем по формуле

где s-1 - предел выносливости материала вала при симметричных циклах изгиба. Значение s-1 можно определить по приближенной формуле

s-1 = (0,4 ¼ 0,5) × sВ = (0,4 ¼ 0,5) × 590 = 236,0 ¼ 295,0 МПа,

принимаем s-1 = 250 МПа;

sа - амплитуда циклов нормальных напряжений, определяемый по выражению

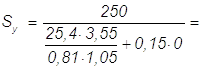

25,4 МПа;

25,4 МПа;

Кs - эффективный коэффициент концентрации напряжений. По таблице 11.2 [1] для стали 40Х с sВ = 590 МПа Кs = 3,55;

Кd - коэффициент влияния абсолютных размеров поперечного сечения. По таблице 11.3 [1] для вала из углеродистой стали диаметром d = 50,0 мм Кd = 0,81;

КF - коэффициент влияния шероховатости. По таблице 11.4 [1] для стали 40Х с sВ = 590 МПа и параметром шероховатости Ra = 1,25 мкм КF = 1,05;

ys - коэффициент чувствительности к ассиметрии цикла нормальных напряжений. По таблице 20.47 [5] для стали 40Х ys = 0,15;

sm - среднее напряжение цикла нормальных напряжений. Для заданных условий работы можно принять sm = 0.

Тогда

2,4.

2,4.

Коэффициент запаса прочности по касательным напряжениям определяем по формуле

где t-1 - предел выносливости материала вала при симметричных циклах кручения. Значение t-1 можно определить по приближенной формуле

t-1 = (0,2 ¼ 0,3) × sВ = (0,2 ¼ 0,3) × 590 = 118,0 ¼ 177,0 МПа,

принимаем t-1 = 150 МПа.

tа - амплитуда циклов касательных напряжений, определяемый по выражению

6,3 МПа;

6,3 МПа;

Кt - эффективный коэффициент концентрации напряжений. По таблице 11.2 [1] для стали 40Х с sВ = 590 МПа Кt = 2,45;

Кd - коэффициент влияния абсолютных размеров поперечного сечения. По таблице 11.3 [1] для вала из углеродистой стали диаметром d = 50,0 мм Кd = 0,81;

КF - коэффициент влияния шероховатости. По таблице 11.4 [1] для стали 40Х с sВ = 590 МПа и параметром шероховатости Ra = 1,25 мкм КF = 1,05;

yt - коэффициент чувствительности к ассиметрии цикла касательных напряжений. По таблице 20.47 [5] для стали 40Х ys = 0,08;

tm - среднее напряжение цикла касательных напряжений, определяется по выражению tm = tа = 0,5 × t = 3,2 МПа.

Тогда

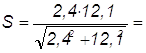

12,1.

12,1.

Общий коэффициент запаса при расчете на усталостную выносливость

2,4 > [S] = 1,5 ¼ 2,0.

2,4 > [S] = 1,5 ¼ 2,0.

13 Выбор посадок основных деталей редуктора

а) Для

сопряжения колеса с валом (тихоходным) редуктора применим посадку

б) Посадки призматических шпонок регламентированы ГОСТ 23360-78, по которому поле допуска ширины шпонки определено k6, а поле допуска ширины шпоночного паза H7;

в) Посадки подшипников:

Соединение внутренних колец подшипников с валом осуществляется с натягом, исключающим проворачиванием и обкатывание кольцом сопряжённой ступени вала.

Посадки наружных колец подшипников выбираются более свободными, допускающими наличие небольшого зазора.

Проектируемый привод работает в режиме легкой нагрузки. В этом случае поле допуска вала для внутреннего кольца подшипника – k6. Поле допуска отверстия для наружного кольца подшипника – Js7;

14 Смазка зацепления и подшипников редуктора

Смазывание зубчатого зацепления производится окунанием зубчатого колеса в масло. По таблице 10.29 [1], при контактных напряжениях свыше 600 до sН = = 1000 МПа и окружной скорости до V = 2,0 м/с назначаем масло для смазки зубчатого зацепления: И-Г-С-100 ГОСТ 17479.4-87.

Подшипники смазывают пластичным смазочным материалом, закладыванием в подшипниковые камеры при монтаже.

15 Сборка редуктора

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и нагревают маслостойкой краской. Сборку производим следующей последовательности:

на ведущий вал насаживаем маслозащитные шайбы и подшипники, предварительно нагретые в масле до 80 - 100°С, в ведомый вал закладываем шпонку и напрессовываем зубчатое колесо до упора в кольцо; маслозащитные шайбы и устанавливаем подшипники, предварительно нагретые в масле.

Собранные валы укладываем в основание корпуса редуктора и надеваем крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. Для центровки устанавливаем крышку на корпус с помощью двух конических штифтов; затягиваем болты, крепящие крышку к корпусу.

После этого на ведомый вал надевают распорное кольцо, в подшипниковые камеры закладываем пластичную смазку, ставим крышки подшипников.

Перед постановкой сквозных крышек в проточки закладываем щелевые уплотнения, пропитанные горячим маслом. Проверяем проворачиванием валов отсутствие заклинивания подшипников и закрепляем крышки винтами.

Далее на конец ведомого вала в шпоночную канавку закладываем шпонку, устанавливаем муфту и закрепляем её торцовой шайбой.

Затем ввёртываем пробку маслоспускного отверстия с прокладкой и круглый маслоуказатель. Заливаем в корпус масло и закрываем смотровое отверстие крышкой; закрепляем крышку болтами.

Собранный редуктор обкатываем и подвергаем испытанию на стенде по программе, устанавливаемой техническими условиями.

Заключение

В курсовом проекте выполнялся расчет привода галтовочного барабана, который служит для абразивного снятия заусенцев на мелких и средних по размеру заготовках после штамповки или отливки Привод галтовочного барабана состоит из электродвигателя - 1, открытой клиноременной передачи - 2, цилиндрического редуктора - 3, упругой втулочно-пальцевой муфты - 4, галтовочного барабана - 5 (рисунок 1.1).

При проектировании привода использовались относительно недорогие материалы, но обеспечивающие ресурс работы привода галтовочного барабана около 10 тысяч часов.

В курсовом проекте были рассчитаны: закрытый цилиндрический редуктор и открытая ременная передача.

Также были рассчитаны:

- кинематическая схема приводного устройства и срок службы привода.

- кинематический расчёт привода.

- материалы зубчатой передачи и ёё допускаемые напряжения.

- зубчатая передача редуктора

- ременная передача

- нагрузки валов редуктора

- реакции в подшипниках

- смазка зацепления редуктора и подшипников.

Выбран:

- двигатель

- муфта

- посадки основных деталей редуктора.

Проведены:

- расчёты валов и эскизная компоновка редуктора.

- построения эпюр изгибающих и крутящих моментов.

- проверочные расчёты подшипников.

- проверочные расчёты (шпонки, валов).

Была выполнена конструкционная компоновка привода и определён порядок сборки редуктора.

Список используемой литературы

1 Шейнблит А.Е. Курсовое проектирование деталей машин: Учебное пособие. – Калининград: Янтарный сказ, 2002. – 454 с.: ил.

2 Устюгов И.И. Детали машин: Учебное пособие для учащихся техникумов. – 2-е изд., перераб. и доп. – М.: Высшая школа, 1981. – 399 с., ил.

3 Курсовое проектирование деталей машин: Учебное пособие для учащихся машиностроительных специальностей техникумов / С.А. Чернавский, К.Н. Боков, И.М. Чернин и др. – 2-е изд., перераб. и доп. – М.: Машиностроение, 1988. – 416 с.: ил.

4 Чернилевский Д.В. Курсовое проектирование деталей машин и механизмов: Учебное пособие. – М.: Высшая школа, 1980. – 238 с., ил.

;

;

= 18·1,2=21,6 мм

= 18·1,2=21,6 мм (zip - application/zip)

(zip - application/zip)