Содержание

| Введение 1. Шпоночные соединения 3 2. Шлицевые соединения 8 3. Призматические и профильные соединения 15 4. Штифтовые соединения 16 5. Фланцевые соединения 16 6. Зубчатые передачи 17 7. Ременные передачи 18 Список литературы | ||

Введение

Передача – это механизм, служащий для передачи и преобразования механической энергии от энергетической машины до исполнительного механизма (органа) одного или более, как правило, с изменением характера движения (изменения направления, сил, моментов и скоростей). Как правило, используется передача вращательного движения. Также можно сказать, что передача – это устройство, предназначенное для переноса энергии от источника к потребителю. Различают два основных способа передачи крутящего момента – жесткий и фрикционный. При первом способе крутящий момент передается жесткими элементами, работающими на срез, изгиб или смятие; при втором – силами трения, возбуждаемыми на цилиндрических, конических или торцовых поверхностях вала.

Главные виды жестких соединений: шпоночные, шлицевые, призматические, профильные, штифтовые, фланцевые. К фрикционным относятся соединения: с натягом, конусные, с пружинными затяжными кольцами, клеммные.

1. Шпоночные соединения

Шпонки используют в малонагруженных соединениях, преимущественно в изделиях мелкосерийного производства. Недостатками шпоночных соединений являются малая несущая способность; ослабление валов шпоночными пазами; концентрация напряжений из-за неблагоприятной формы шпоночных пазов; низкая технологичность.

Особенно резко шпонки ослабляют полые валы, у которых отношение диаметра отверстия к диаметру вала d/D > 0,6. Применение силовых шпонок на таких валах почти исключается.

В крупносерийном и массовом производстве в ответственных соединениях, нагруженных большими крутящими моментами, работающих при циклической нагрузке, шпоночные соединения уступили место более совершенным шлицевым соединениям.

Различают напряженные шпоночные соединения (клиновые и тангенциальные) и ненапряженные (призматические и сегментные шпонки).

Шпоночное соединение - соединение вала с надетой на него деталью при помощи шпонки. Для установки шпонки на валу и в детали должны быть пазы, расположенные в осевом направлении. Существуют затяжные (т. е. посаженные с натягом) и незатяжные шпонки. К затяжным шпонкам относятся тангенциальные, клиновые, врезные и на лыске, фрикционные, к незатяжным - призматические и сегментные. Затяжная шпонка передаёт окружную и осевую силы, незатяжная - только окружную силу. Затяжная шпонка смещает центр тяжести надетой на вал детали на размер посадочного зазора и, как правило, приводит к перекосу детали, что является основной причиной их ограниченного использования.

|

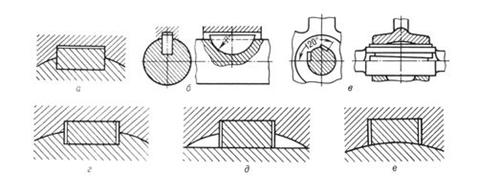

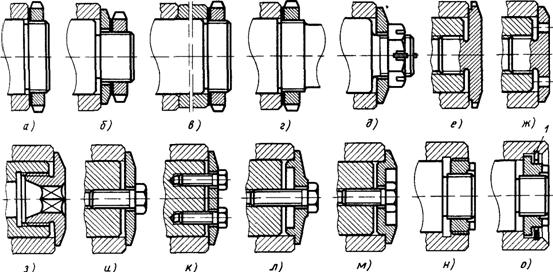

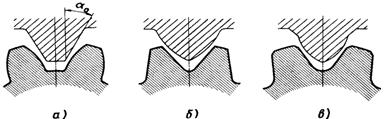

Рис. 1. Соединения шпонкой

Шпонки в сопряжениях обычно работают на сжатие, а иногда одновременно и на сжатие и на скалывание. Все сопряжения на шпонках работают на распор, поэтому они нуждаются в постановке рабочих стяжных связей (болтов). По форме шпонки подразделяются на две основные группы: призматические и круговые (центровые). Призматические шпонки применяются только при сплачивании и сращивании. Для угловых сопряжений они непригодны.

Наибольшее применение находят призматические и сегментные, а в тяжёлом машиностроении - тангенциальные шпонки.

Призматическая шпонка

Призматическая шпонка утепляется в вал на половину своей высоты, имеет узкие рабочие грани (рис. 1, а). Может быть использована под скользящую на валу деталь, в этом случае она крепится к валу или детали. Также призматические шпонки показаны на рисунке 2. Шпонки входят в паз ступицы так, что между верхней гранью шпонки и днищем паза составляют зазор s (рис. 2, а).

|

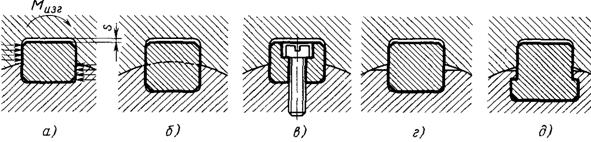

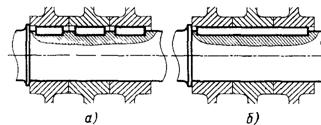

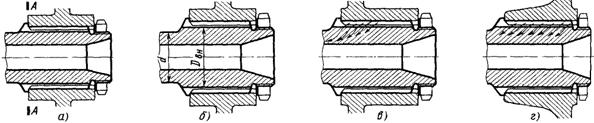

Рис. 2. Установка призматических шпонок

Рекомендуются следующие посадки по боковым граням паза ступицы: с зазором (Н9/h9 – для центрирующих соединений; D9/h9 – подвижных соединений).

Действующий на соединение крутящий момент вызывает напряжения среза в теле шпонки и напряжения смятия на боковых гранях шпонки (рис. 2, а). Преобладающее значение для прочности и устойчивости соединения имеет изгибающий момент Мизг, стремящийся вывернуть шпонку из паза вала.

Для увеличения прочности заделки целесообразно применять посадку P9/h9 в вале и увеличивать глубину установки шпонки в вал (рис. 2, б). Шпонки шириной b>10 мм крепят в пазу вала винтами с порезной головкой (рис. 2, в) или винтами с внутренним шестигранником.

Для повышения сопротивления усталости вала на участке, ослабленном шпоночным пазом, применяют обчеканку шпонок по контуру (рис. 2, г, д).

К положительным качествам призматических шпонок относится простота их изготовления, доступность внешнему осмотру, облегчающая контроль за качеством работ и последующий надзор в эксплуатации, а также и то, что они обеспечивают сборно-разборность сопряжений.

К недостаткам всех призматических шпонок надо отнести значительное ослабление рабочего сечения сопрягаемых элементов сквозным пропилом. Кроме того, в многорядных сопряжениях трудно обеспечить точную разметку и плотную пригонку всех шпонок. Это обстоятельство влечет за собой неравномерную работу и перегрузку их.

Сегментная шпонка

Сегментная шпонка (рис. 1,б) входит в вал частью, очерченной по дуге окружности. При значительных крутящих моментах ставятся две и более шпонок вдоль оси вала или по окружности.

Сегментные шпонки, обладают некоторыми технологическими преимуществами по сравнению с призматическими шпонками. Пазы на валах обрабатываются дисковыми фрезами с большей производительностью и точностью, чем для призматических шпонок. Шпонки изготовляют из чистотянутых сегментных профилей, а в мелкосерийном производстве – из цилиндрического проката с разрезанием на сегменты. Демонтаж шпонок несложен и осуществляется легким ударом по концу шпонки.

Крепление шпонок на валу устойчивее вследствие большей глубины врезания. Однако сегментные шпонки значительно ослабляют валы (особенно полые). Это обстоятельство наряду с малой длиной шпонок, обусловливающей повышенные напряжения смятия на рабочих гранях шпонок, ограничивает применение сегментных шпонок областью малонагруженных соединений. Сегментные шпонки, за редким исключением, устанавливают только в массивных валах. Посадки по боковым граням для сегментных шпонок такие же, как для призматических.

Тангенциальная шпонка

Тангенциальная шпонка (рис. 1,в) используется при передаче значительных крутящих моментов, переменных по значению или направлению. Состоит из двух односкосных клиньев одного уклона (1:100), имеет узкие рабочие грани. Натяг в соединении создаётся в окружном направлении, поэтому ставятся две шпонки. Тангенциальные клиновые шпонки применяют только в попарной установке под углом между парными шпонками (α=120°).

|

Рис. 3. Тангенциальные шпонки.

Реже используются затяжные клиновые (врезная, рис. 1,г, и на лыске, рис. 1,д) и фрикционные шпонки (рис. 1,е). Для образования соединения со шпонкой на лыске на валу вырезается сегментный паз. При внезапном увеличении нагрузки шпонка на лыске проскальзывает по валу, что смягчает удар. Фрикционная шпонка используется для передачи сравнительно небольшого крутящего момента.

Силовая затяжка

Большое значение для надежности работы шпоночного соединения имеет силовая затяжка. Силы трения между торцом ступицы и упорным буртиком вала воспринимают часть крутящего момента, разгружая шпонку. При циклических нагрузках силы трения эффективно противодействуют угловым микросмещениям ступицы относительно вала, предупреждая выработку и разбивание боковых граней шпонки и наклеп на посадочных поверхностях. Преобладающая доля крутящего момента передается трением.

Наиболее сильную затяжку обеспечивают кольцевые гайки (рис. 4, а). Затяжка шпонки нажимным винтом (вид б) недостаточна. Затяжка на шпонку, наклонно установленную в валу (вид в), вызывает децентрирование соединения и повышение разрывающих напряжений в ступице.

На конусных валах шпонку устанавливают параллельно оси вала (вид г) или параллельно образующей конуса (вид д). Второй способ, усложняющий обработку наклонных пазов в ступице и на валу, применяют только при длинных или крутых конусах (конусность К > 1:10), когда при установке параллельно оси кромки шпонки выходят из пазов на валу и в ступице. Проще в таких случаях применять шпонки увеличенной высоты.

Рис. 4. Затяжка шпоночных соединений

|

Рис. 5. Конструктивные разновидности осевой затяжки

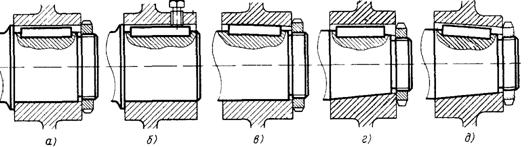

На рис. 5 показаны конструктивные разновидности осевой затяжки.

В концевых установках чаще всего применяют кольцевые гайки, затягивающие насадную деталь непосредственно (рис. 5, а), через шайбы (рис. 5, б) или дистанционные втулки (рис. 5, в). Таким же способом затягивают детали в промежуточных установках (рис. 5, г).

Затяжка шестигранными гайками, установленными на хвостовике вала (рис. 5, д), увеличивает осевые размеры конструкции.

В полых валах применяют внутренние гайки (рис. 5, е-з), сила затяжки которых несколько меньше, чем кольцевых. Еще слабее затяжка центральным болтом (рис. 5, и) или несколькими смещенными с центра болтами (рис. 5 к).

На видах л, м (рис.5.) представлена затяжка через центрированные шайбы. Конструкция м предпочтительнее, если необходимо уменьшить осевые габариты.

Для облегчения разборки, особенно в соединениях с переходными посадками, а также в конусных соединениях, вводят съемные устройства, например гайки с дифференциальной резьбой (рис. 5, н). В конструкции (на рис. 5 ,о) гайка при отвертывании снимает ступицу упором в кольцевой стопор 1.

Правила конструирования шпоночных соединений

Диаметр литых ступиц можно уменьшить, усилив только участки расположения шпоночных пазов местными утолщениями или ребрами.

Шпонки с посадками N9 и P9 в пазу неразборны, что следует учитывать при установке деталей с гладким беспазовым отверстием (например, подшипников качения) на ступенчатых валах. Следует избегать установки нескольких насадных деталей на гладких валах на отдельных врезных шпонках (рис. 6, а). Неизбежные погрешности углового расположения шпоночных пазов на валу затрудняют, а иногда делают невозможным последовательное надевание насадных деталей на вал. Целесообразнее монтировать детали на одной шпонке (рис. 6, б).

|

Рис. 6. Монтаж насадных деталей на гладком валу.

Для возможности демонтажа шпонок предусматривают нарезное отверстие под съемный винт, устанавливают шпонку в пазу, профрезерованном дисковой фрезой, из которого шпонку можно выбить осевой силой, или делают на шпонке косой срез, позволяющий выбить шпонку радиальной силой.

Применяемая иногда при передаче больших крутящих моментов установка деталей на двух или трех шпонках, расположенных под углом, технологически нецелесообразна. Выдержать одинаковые углы расположения пазов на валу и в ступице трудно. Как правило, необходима трудоемкая операция слесарной подгонки шпонок; одна из шпонок в результате подгонки почти всегда получается ступенчатой. В таких случаях лучше применять одну шпонку увеличенного сечения или, если позволяют габариты, удлинять ступицу и шпонку.

2. Шлицевые соединения

Шлицевое (зубчатое) соединение - соединение вала (охватываемой поверхности) и отверстия (охватывающей поверхности) с помощью шлицов (зубьев) и впадин (пазов), радиально расположенных на поверхности. Обладает большой прочностью, обеспечивает соосность вала и отверстия, возможностью осевого перемещения детали вдоль оси.

Шлицевые соединения имеют значительные преимущества перед шпоночными по прочности, технологичности и точности.

Повышенная прочность шлицевых соединений обусловлена следующим:

1) элементы, передающие крутящий момент (выступы на валу и в отверстии), выполнены как одно целое соответственно с валом и со стенками отверстия;

2) число элементов, передающих крутящий момент, больше, а силы, действующие на элементы, соответственно меньше;

3) концентрация напряжений у основания шлицев меньше, чем в пазах шпоночного соединения.

Шпонки обычно нуждаются в индивидуальной подгонке из-за неточности изготовления пазов («разбивание» пазов фрезой). Изготовление шлицевых соединений, будучи чисто машинной операцией, производительнее и, несмотря на необходимость применения специального инструмента, в конечном счете, дешевле.

Современные методы обработки внутренних шлицев (протягивание; шлифование центрирующих поверхностей) и наружных шлицев (фрезерование червячными фрезами и строгание долбяками по методу обката; наружное протягивание; шлифование центрирующих поверхностей и рабочих граней шлицев) обеспечивает высокую точность и взаимозаменяемость шлицевых деталей.

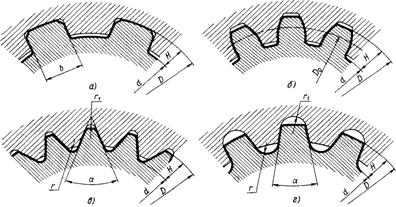

В машиностроении применяют шлицы прямоугольного профиля (прямобочные) (рис. 7, а), эвольвентные (б); треугольные (в) и трапецеидальные (г).

|

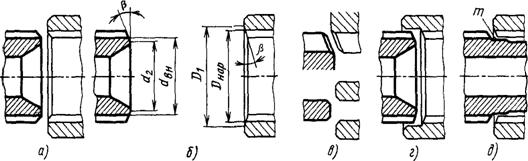

Рис. 7. Основные разновидности шлицев

Прямобочные шлицы

Такие шлицы могут быть изготовлены фрезерованием червячными фрезами.

Прямобочные шлицевые соединения центрируют по наружному или внутреннему диаметру или по боковым граням шлицев.

Наиболее точно и просто центрирование по наружному диаметру (рис. 8, а). Наружный диаметр шлицев шлифуют на круглошлифовальном станке. Сопряжение этого диаметра с обработанными протягиванием впадинами отверстия обеспечивает надежное центрирование.

Центрирование по внутреннему диаметру (рис. 8, б) применяют, когда охватывающая деталь подвергается термообработке до твердости > HRC 40. Исправить неизбежную при термической обработке поводку и получить точную центрирующую поверхность можно только прошлифовкой внутреннего диаметра отверстия, а точные поверхности на валу – только шлифованием впадин между шлицами. Впадины шлифуют профильными кругами при продольной подаче. Обычно при этом прошлифовывают и боковые грани шлицев.

Центрирование по боковым граням шлицев (рис. 8, г) применяют:

а) в соединениях, требующих строгой прямолинейности и плоскостности боковых граней шлицев (например, в передвижных направляющих соединениях);

б) в соединениях, где насадная деталь нагревается при работе или подвергается растяжению действием центробежных сил (роторы), в результате чего размеры посадочного отверстия увеличиваются. Центрирование по боковым граням позволяет сохранить правильность посадки детали на вал.

Боковые грани шлицев вала обычно шлифуют. У основания шлицев предусматривают канавки (рис. 8, б, в).

Рис. 8. Центрирование шлицевых соединений

Центрирование по боковым граням применимо только в тех случаях, когда ступица выполнена из материала твердостью < HRC 40, т.е. когда протягивание может служить окончательной операцией обработки отверстия.

Эвольвентные шлицы

Эвольвентные шлицы (рис.9) представляют собой зубья эвольвентного профиля, характеризуемые модулем т, числом зубьев z и углом зацепления α. Центрирование – обычно по боковым граням. Посадка может быть с натягом, зазором или переходная. Реже применяют центрирование по наружному диаметру шлицев.

Рисунок 9. Эвольвентные шлицы

Так как форма отверстия не допускает шлифования пазов, то эвольвентные шлицы применимы, если ступица имеет твердость не выше HRC 40, при которой ещё возможна обработка протягиванием. Исключение составляют ступицы, подвергаемые азотированию, при котором поводки практически нет, вследствие чего протягивание может быть заключительной операцией механической обработки.

Треугольные шлицы

Шлицы треугольного профиля применяют главным образом в мелкошлицевых соединениях.

Угол α при вершине шлица вала обычно равен 60°. Центрирование выполняют по боковым граням.

Подобно эвольвентным шлицам треугольные шлицы применимы в соединениях со ступицами, выполненными из не слишком твердого материала (НВ < 350).

Треугольные шлицы с галтелями большого радиуса у основания шлицев обладают несколько большей прочностью на изгиб, чем эвольвентные.

Мелкие шлицы треугольного профиля можно получить на валу накатыванием с выигрышем в прочности и производительности изготовления.

Разновидностью треугольных шлицев являются трапецеидальные шлицы, характеризующиеся малым углом α при вершине шлица (40-60º) и большими закруглениями у основания.

Прочность шлицев различного профиля

В основе сравнительной оценки прочности шлицев принято следующее:

а) высота шлицев мала по сравнению с диаметром вала.

Это допущение, позволяющее пренебрегать кривизной средней окружности шлицевого соединения и рассматривать шлицы как бы расположенными в одной плоскости, вполне оправданно, поскольку применяемые на практике отношения высоты шлицев (Н) к диаметру (D) соединения весьма незначительны (в среднем H/D = 0,05).

б) доля числа шлицев, воспринимающих крутящий момент, одинакова.

Для прямоугольных шлицев предполагается, что ширина их по средней окружности равна ширине пазов (симметричные шлицы). Это – условие равнопрочности щлицев вала и ступицы и вместе с тем условие размещения максимального числа их по окружности соединения и получения наименьших напряжений в шлицах.

В цилиндрических соединениях прочность шлицев ступицы на изгиб получается при этих исходных данных несколько больше, чем на валу, вследствие уширения шлицев ступицы к основанию.

Прочность на изгиб и смятие шлицевых соединений с симметричными шлицами не зависит от размера и числа шлицев и определяется только их профилем.

Наиболее выгодны по прочности треугольные шлицы, практически равноценны им – эвольвентные, наименее прочны – прямоугольные.

Прочность прямоугольных шлицев определяется отношением ширины шлица к его высоте и = b/Н; треугольных – углом α при вершине и радиусом Рн у основания шлицев; эвольвентных – углом профиля α0 и коэффициентом f высоты профиля.

Оптимальные по прочности параметры: для прямоугольных шлицев и = 1÷2; для треугольных α = 60 ÷ 70º при Рн = 0,1 ÷ 0,2; для эвольвентных α0 = 30º при f = 1 и α0 = 20 ÷ 25º при f = 0,6.

Мелкие шлицы применять целесообразнее. Уменьшение высоты шлицев при заданном внутреннем диаметре вала сокращает радиальные размеры соединения, а при заданном наружном – увеличивает внутренний диаметр вала, существенно повышая его прочность.

Повышенная прочность треугольных шлицев обусловлена тем, что под основание шлицев используется практически вся окружность вала (у прямобочных – примерно половина окружности). Кроме того, напряжения изгиба снижаются вследствие наклона рабочих граней шлицев. Напряжения смятия понижены вследствие увеличения числа шлицев по сравнению с прямобочными. Для упрощения изготовления целесообразно унифицировать размеры шлицев в возможно большем диапазоне диаметров.

Правила конструирования шлицевых соединений

В шлицевых валах наиболее напряженным является сечение А - А (рис. 10, а), в котором действуют полный крутящий момент, передаваемый соединением, и напряжения изгиба шлицев. Степень концентрации напряжений зависит от формы перехода от шлицев к валу. Для снижения напряжений в этом сечении целесообразно увеличивать внутренний диаметр Dн (вид б) на 15-20% по сравнению с диаметром d вала.

Равномерность нагрузки по длине шлицев сильно зависит от формы ступицы и вала. Следует избегать резких изменений сечений, а там, где они необходимы по конструкции, учитывать направление силового потока. Конструкция в насадной детали нецелесообразна. Нагрузка на шлицы передается преимущественно в узле жесткости (участок перехода ступицы в диск); остальная часть шлицев нагружена слабо. Нагрузка на шлицы выравнивается, если диск перенести к переднему обрезу ступицы и сделать переход диска в ступицу более плавным (вид г).

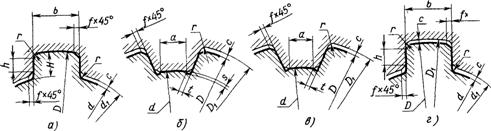

Входные кромки шлицев как на валу, так и во втулке должны иметь фаски для облегчения монтажа во избежание концентрации силы на кромках, а также с целью предупреждения случайного забоя шлицев при монтаже, демонтаже и транспортировке.

Снятие фасок на угловых кромках (рис. 11, а) недостаточно. Правильнее выполнять шлицы со скосом (вид б) под углом β = 15÷30º так, чтобы наружный диаметр D1 фаски на ступице был несколько больше диаметра Dнар впадин шлицев, а внутренний диаметр d2 фаски на валу – несколько меньше диаметра dвн впадин на валу.

Наиболее целесообразно делать фаски или галтели по всему контуру шлицев (вид в). Эту операцию в массовом производстве выполняют на специальных заправочных станках.

Заправка торцов по контуру обязательна в шлицах, предназначенных для переключения (например, в муфтах сцепления).

Шлицы ступиц рекомендуется утапливать по отношению к торцу (вид г). Эта мера предупреждает забой шлицев, увеличивает, прочность участка выхода шлицев и облегчает сборку, особенно при соединении тяжелых деталей в горизонтальном положении.

Если шлицевой вал имеет продолжение, то можно облегчить сборку, выполнив на ближайшей к шлицам части вала центрирующий поясок m (вид д) диаметром, несколько меньшим внутреннего диаметра шлицев.

|

Рис. 10. Усиление шлицевых соединений

|

Рис. 11. Заправка торцов шлицев

Затяжка шлицевых соединений

Работоспособность шлицевых соединений значительно повышает силовая затяжка.

Осевую затяжку в концевых и промежуточных установках чаще всего осуществляют кольцевыми гайками с упором непосредственно в торцы шлицев ступицы или, предпочтительнее, через шайбы.

Концевые соединения затягивают также внутренними гайками или сквозными болтами.

Радиальная затяжка в неразборных соединениях создается запрессовкой в вал пробки, в разборных – раздачей вала с помощью внутреннего конуса, состоящего из двух половин, извлекаемых из вала отвертыванием затяжного болта. Ступицы деталей из легких сплавов иногда обжимают с помощью конусных колец.

Особые виды центрирования

Центрирование по специальным поверхностям применяют: а) в соединениях с короткими шлицами, не обеспечивающими продольной устойчивости насадной детали; б) в соединениях, передающих переменный крутящий момент или нагруженных периодически действующим опрокидывающим моментом; в) в соединениях с эвольвентными или треугольными шлицами со ступицами, термически обработанными до твердости более HRC 40, когда точное центрирование по боковым граням шлицев неосуществимо из-за невозможности шлифования пазов отверстия.

Посадку в этих случаях делают свободной.

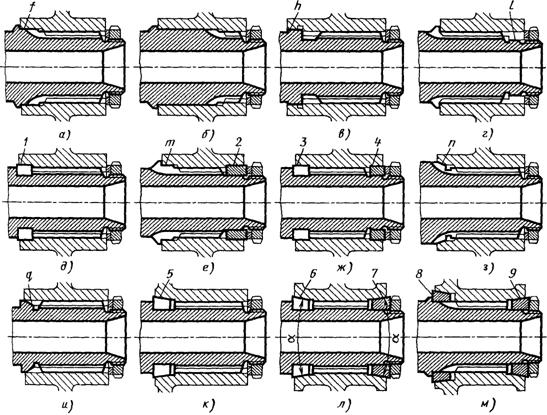

В конструкции на рис. 12,а вал снабжен дополнительным центрирующим пояском f на участке выхода шлицев.

Если необходима повышенная точность центрирования, а передаваемый крутящий момент невелик, то протяженность центрирующей поверхности увеличивают, уменьшая длину шлицев (вид б).

При центрировании цилиндрическим пояском h на гладкой части вала (вид в) шлицы вала ослабляются кольцевой выточкой на выходе шлицев. В конструкции г ступица центрируется пояском на уменьшенном внутреннем диаметре шлицев по цилиндрическому пояску 1 на валу.

Центрирование производят также по разрезному кольцу 1 (вид д), заложенному в выточку на выходе шлицев; по цилиндрическому пояску т (вид е) на валу и по кольцу 2 у входа на шлицы; по двум втулкам (вид ж), одна из которых 3 – разрезная, а другая 4 – целая.

Тяжелонагруженные соединения, работающие при циклических нагрузках, центрируют по коническим поверхностям (виды з-м). Натяг на конусах, возникающий при силовой затяжке, эффективно тормозит угловые микросмещения ступицы относительно вала, предупреждая выработку, разбивание и наклеп рабочих поверхностей. Вместе с тем конические поверхности воспринимают трением значительную долю крутящего момента, благодаря чему нагрузка на шлицы уменьшается.

Затяжка на конические поверхности вала n (вид з) и q (вид и) нередко приводит к свариванию ступицы и вала. Лучше конструкции с промежуточными коническими кольцами из твердых кованых бронз (например, БрБ2), образующими в сочетании со стальными поверхностями вала и ступицы устойчивую против сваривания пару.

На виде к представлена конструкция с разрезным коническим кольцом 5, заведенным в кольцевую выточку на участке выхода шлицев. Конструкция л с двумя кольцами, одно из которых разрезное 6, а другое целое 7, помимо гашения угловых колебаний втулок относительно вала, обеспечивает устойчивость против действия опрокидывающих моментов. Недостаток этих конструкций – ослабление шлицев вала кольцевой выточкой.

Целые кольца 8, 9 (вид м) обеспечивают, как и разрезные, практически беззазорное центрирование; упруго деформируясь под действием затяжки, кольца плотно охватывают цилиндрические поверхности вала.

Кольца располагают в узлах жесткости (вид к) или усиливают ступицу на участке расположения конусов кольцевыми ребордами (виды л, м).

В конструкциях с центрированием по двум коническим поверхностям (виды л, м) посадку по шлицам делают свободной во избежание совмещения двух центровок.

В тяжелонагруженных соединениях применяют дополнительные способы предупреждения наклепа и схватывания: закалку, цементацию, азотирование, фосфатирование и сульфидирование шлицев, металлические покрытия (омеднение, лужение, кадмирование и др.), а также смазывание соединения разделительными мазями на основе графита, дисульфида молибдена и др.

Рис. 12. Особые виды центрирования

Также нужно отметить, что в конструкции шлицевых соединений с посадкой без зазоров и особенно при центрировании на конусах необходимо предусматривать на насадной детали элементы (реборды, выступы, отверстия), допускающие применение демонтажного инструмента, или вводить специальные съемники.

В соединениях, где необходима фиксация углового положения насадной детали относительно вала, нужно предусмотреть средства, исключающие возможность неправильной сборки. Обычно на вершине одного из шлицев вала проделывают продольный паз или срезают верхушку шлица по всей его длине.

В тяжелонагруженных соединениях этот способ применяют для обеспечения возможности повторной сборки, которая нередко затрудняется из-за неравномерной выработки шлицев.

3. Призматические и профильные соединения

В призматических соединениях крутящий момент передается напряжениями смятия на плоских поверхностях вала – лысках и гранях (рис. 13).

В этих соединениях нет выступающих элементов, вызывающих концентрацию напряжений. Однако значительные скачки напряжений возникают на участках перехода несущих плоских поверхностей в цилиндрическую поверхность вала.

Рис. 13. Призматические валы

Силы, передающие крутящий момент, направлены перпендикулярно к граням и действуют на небольшом плече относительно центра вала. Вследствие этого на краях граней возникают повышенные напряжения смятия, возрастающие с увеличением числа граней, т.е. по мере приближения многогранника к окружности.

Насадные детали центрируют на валах с лысками – по цилиндрической поверхности, на многогранных валах – по граням. Для повышения точности центрирования и увеличения равномерности распределения нагрузки грани шлифуют.

Отверстия в насадных деталях обрабатывают протягиванием.

4. Штифтовые соединения

Осевые штифты

Осевые штифты (круглые шпонки) применяют для передачи крутящего момента в неразборных соединениях.

Штифты устанавливают по посадке с натягом в отверстия, совместно просверленные и развернутые в вале и ступице по стыку посадочных поверхностей.

Недостаток соединения – необходимость совместной обработки отверстий под штифты в вале и ступице. Материал детали и вала должен быть примерно одинаковой твердости; в противном случае неизбежен уход сверла в сторону более мягкого металла.

Соединения осевыми штифтами применимы для крепления насадных деталей в концевых установках при не слишком большой длине вала, когда обеспечен удобный подвод сверл и разверток к торцу вала.

Радиальные штифты

В слабонагруженных соединениях (валы вспомогательных приводов) применяют крепление цилиндрическими или коническими радиальными штифтами, фиксирующими насадную деталь в угловом и осевом направлениях. Соединение нетехнологичное (требуется совместное сверление и развертывание отверстий в ступице и вале); отверстия сильно ослабляют вал; затяжка соединения отсутствует.

5. Фланцевые соединения

Фланцевые соединения применяют преимущественно для соединения валов, а также для крепления на валах деталей дискового и барабанного типа. Крутящий момент передается призонными болтами или специальными элементами, работающими на срез и смятие, а отчасти силами трения, возникающими на стыковых поверхностях при затяжке стяжных болтов.

Преимуществом фланцевых соединений является практически беззазорная передача крутящего момента, достигаемая посадкой призонных болтов с натягом. Силы трения, возникающие на стыке при затяжке болтов, предупреждают микросмещения сопрягающихся поверхностей, поэтому фланцевые соединения почти не подвержены наклепу, свариванию и фрикционной коррозии, которые часто встречаются в ступичных соединениях.

При конструировании фланцев не всегда исходят из условия наиболее компактного размещения болтов. В общем случае бывает задан только крутящий момент; требуется определить параметры фланцевого соединения, обеспечивающие передачу момента. Задача не имеет однозначного решения. Диаметр фланца, число и диаметр болтов – независимые переменные; существует большое число сочетаний этих параметров, удовлетворяющих условию прочности.

6. Зубчатые передачи

Самая простая зубчатая передача состоит из двух колес с зубьями, посредством которых они сцепляются между собой. Меньшее зубчатое колесо передачи называется шестерней, большее – колесом.

Цилиндрические зубчатые передачи - отличаются надежностью и имеют высокий ресурс эксплуатации. Обычно применяются при особо сложных режимах работы, для передачи и преобразовывания больших мощностей. Зубчатые колеса при изготовлении контролируют по элементам, определяющим правильность зацепления (толщина зуба, шаг, правильность эвольвенты) или комплексно путем проверки колеса. В последнем случае определяют кинематическую точность передачи, плавность хода, боковой зазор в зацеплении и контакт зубьев. Проверяемое колесо приводят во вращение эталонной шестерней сначала в одну, потом в другую сторону при легком торможении колеса. Самопишущий прибор регистрирует на профилограмме отклонения хода колеса по сравнению с точным контрольным колесом, в свою очередь, сцепленным с эталонной шестерней. Индивидуальная проверка любого вида не вполне определяет работоспособность колес в узле. На работу передачи влияют погрешности межосевых расстояний в корпусе, неточности выполнения опор корпуса (несоосность, перекосы). Большинство факторов, влияющих на работу колес, за исключением тепловых, учитывают поверочным определением зазора в контакте между зубьями в парной установке колес в корпусе.

Контакт зубьев проверяют с помощью краски. Проверка является полноценной только в том случае, если ее проводят под нагрузкой, равной рабочей нагрузке.

Если проверка обнаруживает недостаточность зазора или неудовлетворительность контакта, то единственным способом получения нужных параметров является индивидуальный подбор колес, что усложняет сборку, поэтому при проектировании важно выбрать степень точности изготовления колес, допуски на размеры и форму опор с таким расчетом, чтобы

|

без излишнего усложнения производства обеспечить взаимозаменяемость колес.

Конические зубчатые передачи - в отличие от цилиндрических имеют пересекающиеся оси входных и выходных валов. При конструировании узлов с коническими зубчатыми колесами часто допускают ошибку в том, что колеса фиксируют только в одном направлении – в направлении действия осевых сил, полагая, что фиксация их в обратном направлении осуществляется упором в зубья сопряженного колеса. Для надежной и бесшумной работы передачи, особенно в условиях динамической нагрузки, колеса должны быть зафиксированы в обоих направлениях.

|

Следует обеспечить возможность регулирования осевого положения обоих колес, иначе нельзя добиться совмещения вершин начальных (делительных) конусов, получения необходимого зазора в зацеплении и удовлетворительного контакта рабочих поверхностей зубьев. Правильность зацепления проверяют чаще всего по краске, вращая передачу под нагрузкой, по возможности близкой к рабочей.

7. Ременные передачи

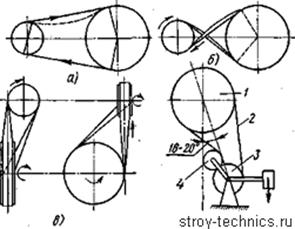

Ременные передачи (рис. 14) применяют при передаче движения на большое расстояние. По конструкции они делятся на плоско- и клиноременные. В передачах этого типа двигатель вращает шкив, увлекающий за счет возникающих сил трения за собой ремень, который в свою очередь заставляет вращаться ведомый шкив, соединенный с валом исполнительного механизма.

Рис. 14. Виды ременных передач: а - открытая с параллельными валами, б - перекрестная с параллельными валами, в - полуперекрестная, г - наклонная с натяжным роликом; 1,3 - ведомый и ведущий шкивы, 2 - ремень, 4 - натяжной ролик.

По виду использованного материала плоские ремни бывают кожаными с допускаемым напряжением на разрыв в пределах 2 - 2,4 МПа и хлопчатобумажными прорезиненными с допускаемым напряжением на разрыв до 8 МПа.

Хлопчатобумажные тканые ремни применяют в ограниченных масштабах для передач небольшой мощности. Концы ремней соединяют между собой сшивкой, накладками. Хлопчатобумажные прорезиненные ремни лучше всего соединять вулканизацией.

Размеры сечения ремней стандартизированы, их рассчитывают, как правило, только для проверки размеров. Ширина обода шкивов должна быть на 20 - 25 мм больше ширины ремня.

Клиноременная передача позволяет получать передаточные числа до 7 - 10, а также сокращать межцентровые расстояния. К недостаткам клиноременных передач относятся большая конструктивная сложность и меньший КПД. Клиновые ремни выпускаются семи различных типов: О, А, Б, В Г, Д и Е. Мощность, которую может передать один ремень каждого типа в зависимости от диаметра шкива и скорости ремня, равна соответственно: 0,08 - 1,62; 0,22 - 4,94; 1,03 - 8,1; 4,71 - 16,72; 735 - 31,8; 11,75 - 51,5 кВт. Расчет клиноременной передачи сводится к определению количества ремней, необходимых для передачи заданной мощности.

Плоские ремни в поперечном сечении имеют форму прямоугольника шириной, значительно превосходящей толщину. Чем тоньше ремень, тем он гибче. Клиновые ремни в сечении представляют собой трапецию.

Рабочими поверхностями клинового ремня являются его боковые стороны, которыми он соприкасается с боковыми сторонами канавки (желоба) шкива. Глубину канавок шкивов принимают больше высоты сечения ремня, чтобы между нижним основанием ремня и дном желоба шкива был зазор. Эти ремни благодаря клиновому взаимодействию со шкивами характеризуются повышенным сцеплением с ними и, следовательно, повышенной тяговой способностью. Поликлиновые ремни - плоские ремни с продольными клиновыми выступами-ребрами на рабочей поверхности, входящими в клиновые канавки шкивов. Эти ремни сочетают достоинства плоских ремней - гибкость и клиновых - повышенную сцепляемость со шкивами. Наиболее распространены плоскоременные и клиноременные передачи. Плоскоременная передача проще, но зато клиноременная обладает повышенной тяговой способностью и вписывается в меньшие габариты.

Благодаря эластичности ремней ременные передачи работают плавно и бесшумно. Они предохраняют механизмы от перегрузки вследствие возможного проскальзывания ремней. Плоскоременные передачи применяют при больших межосевых расстояниях. Существуют плоскоременные передачи, работающие при высоких скоростях ремня (до 100 м/с). При малых межосевых расстояниях, больших передаточных отношениях и передаче вращения от одного ведущего шкива к нескольким ведомым предпочтительнее клиноременные передачи. Варьирование нагрузочной способности в плоскоременной передаче осуществляют изменением размеров ширины ремня, в клиноременной при принятом сечении ремней - изменением их числа. При большом числе ремней сложнее получить равномерную загрузку (неизбежна неодинаковая длина ремней, вызывающая неодинаковое натяжение). Поэтому рекомендуют устанавливать в передаче не более 8 - 12 клиновых ремней.

Список литературы

1. Якушев А.И., Воронцов Л.Н., Федотов Н.М. Взаимозаменяемость, стандартизация и технические измерения. – М.: Машиностроение, 1986. – 352 с.

2. Орлов. П.И. Основы конструирования. Москва, 1988 г.

3. Киркач Н.Ф., Баласаням Р.А. Расчет и проектирование деталей машин, 1991 – 276 с.

4. Ресурсы сети Интернет.

(zip - application/zip)

(zip - application/zip)