МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное бюджетное образовательное учреждение высшего образования

«Тихоокеанский государственный университет»

Кафедра: «Детали машин»

ПРИВОД С ЦИЛИНДРИЧЕСКИМ РЕДУКТОРОМ И РЕМЕННОЙ ПЕРЕДАЧЕЙ

Расчетно- пояснительная записка к курсовой работе по дисциплине «Теория механизмов и детали машин»

КР 35-17.00.00.00 ПЗ

Выполнил: студент группы ЛП-41

Кокташев Д.О.

Проверил: руководитель

Губарь С.А.

Хабаровск 2016

РЕФЕРАТ

Курсовая работа содержит 1 лист чертежей формата А1, 2 листа чертежей формата АЗ, пояснительную записку на 43 листах, включающую 20 рисунков, 12 таблиц, З литературных источника.

ПРИВОД, КИНЕМАТИЧЕСКИЙ РАСЧЕТ, ЗУБЧАТАЯ ПЕРЕДАЧА, РЕМЁННАЯ ПЕРЕДАЧА, ВАЛ, ПОДШИПНИК, РЕДУКТОР, МУФТА, ШПОНКА, СМАЗКА.

Целью курсовой работы является разработка технического проекта привода, включающего электродвигатель, ремённую передачу и зубчатый редуктор.

В проекте выбран электродвигатель, выполнен кинематический расчет привода, рассчитана зубчатая передача, спроектированы валы, подобраны и проверены подшипники и элементы соединений. Разработана конструкция редуктора и выполнены рабочие чертежи основных деталей

СОДЕРЖАНИЕ

Введение

1 Кинематический расчет привода...……………………………………............6

1.1 Схема привода и её описание……………………………………………….....6

1.2 Выбор электродвигателя…………………………………………………...…..6

1.3 Уточнение передаточных отношений передач……………………………….8

1.4 Кинематический и силовой расчет…………………………………………….9

2 Расчет зубчатой передачи……………………………………………….......…10

2.1 Схема передачи………………………………………………………………....10

2.2 Критерии работоспособности и расчета……………………………………....11

2.3 Материалы зубчатых колес………………………………………………...…..11

2.4 Допускаемые напряжения ................................................................................

..12

2.5 Проектный расчет передачи ...............................................................................1

3

2.6 Подбор основных параметров передачи ...........................................................14

2.7 Расчет размеров зубчатых венцов .....................................................................16

2.8 Проверочные расчеты передачи ........................................................................17

2.9 Силы в зацеплении зубчатых колес ...................................................................20

2.11 Итоговая таблица параметров .............................................................................20

3 Эскизное проектирование

................................................................................

...21

3.1 Контурный эскиз редуктора ...............................................................................2

1

3.2 Ориентировочный расчет валов .........................................................................21

3.4 Подбор подшипников ................................................................................

..........23

3.5 Подбор шпонок

................................................................................

....................24

3.6 Подбор болтов и проектирование фланцев .......................................................25

3.7 Проектирование крышек подшипниковых узлов и подбор уплотнений .......26

4 Проверочные расчеты основных элементов редуктора ...................................35

4.1 Проверочный расчет шпоночных соединений ..................................................35

4.2 Проверочный расчет подшипников ....................................................................36

5 Выбор смазки

................................................................................

........................41

6 Сборка и регулировка редуктора.......................................................................

..41

Заключение

................................................................................

...........................42

Список использованных источников ..................................................................43

ВВЕДЕНИЕ

Согласно задания требуется разработать технический проект привода конвейера, состоящего из электродвигателя, клиноременной передачи и одноступенчатого зубчатого редуктора и муфты.

Требуется выбрать электродвигатель, определить передаточные отношения передач; рассчитать зубчатую передачу; спроектировать валы, подобрать и проверить подшипники, муфты, соединения; рассчитать размеры основных элементов корпуса редуктора; разработать общий вид редуктора и рабочие чертежи основных деталей.

Электродвигатель выбирается по требуемой мощности и частоте вращения. Зубчатая передача рассчитывается по условиям контактной и изгибной выносливости зубьев. Валы проектируются из условия статической прочности (ориентировочный расчёт) . Подшипники проверяются на долговечность по динамической грузоподъемности, муфты подбираются с учётом условий работы в приводе , диаметров соединяемых валов и проверяются по передаваемому моменту. Размеры шпонок принимаются в зависимости от диаметра соответствующего участка вала и проверяются на смятие.

Форма и размеры деталей редуктора определяются конструктивными и технологическими соображениями, а также выбором материала и способом получения заготовок.

При проектировании ставится задача получить компактную, эстетичную и экономичную конструкцию, что достигается использованием рациональных материалов, оптимальным подбором передаточных отношений передач, использованием современных конструктивных решений, стандартных узлов и деталей при проектировании привода.

1 Кинематический расчет привода

Задачи:

- уяснить назначение всех элементов, входящих в схему привода и согласовать их обозначения;

- выбрать электродвигатель;

- определить передаточные отношения передач;

- определить скорости и мощности, и вращающие моменты на каждом валу привода.

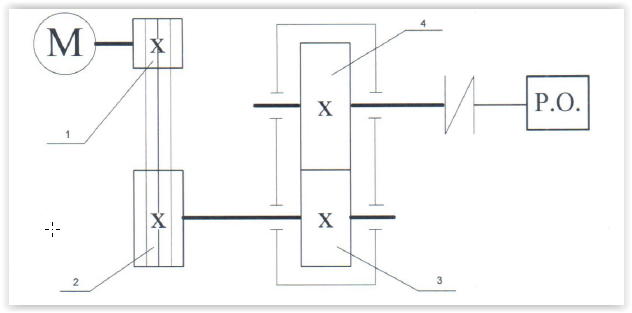

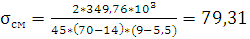

1.1 Схема привода

Рисунок 1- Схема привода

На схеме обозначены: М- электродвигатель, 1 – ведущий шкив, 2 - ведомый шкив клиноремённой передачи, 3 - шестерня, 4 - зубчатое колесо цилиндрической прямозубой передачи, N - упругая муфта. Движение от электродвигателя через клиноремённую передачу 1-2, передается на входной вал редуктора 2-3, далее, через цилиндрическую прямозубую передачу 3-4 - на выходной вал редуктора 4 и через упругую муфту на вал рабочего органа. Цифровые обозначения передач и валов соответствуют индексам установленных на них звеньев.

1.2 Выбор электродвигателя

Для выбора электродвигателя по каталогу необходимо знать требуемую мощность P’дв и частоту вращения выходного вала n’дв

1.2.1 Требуемая мощность электродвигателя Р"дв

(1.1)

(1.1)

где Рвых – мощность на выходном валу привода, Вт; ηобщ - общий коэффициент полезного действия (КПД) привода. В соответствии с исходными данными мощность на выходном валу:

Рвы =Твых* ωвых,

(1 .2)

где Твых -вращающий момент на выходном валу привода, Нм;

ω-скорость вращения выходного вала привода, рад/с

Общий КПД привода при последовательном расположении

передач:

ηобщ = η12

* η34 *

(1 . 3)

где η12 - КПД передачи 1-2; η34 - КПД передачи 3-4; ηп – КПД пары подшипников;

m - число пар подшипников в приводе ; для данного привода m = 2. КПД муфты можно не учитывать.

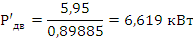

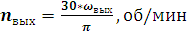

Pвых=350*17=5,95 кВт

ηобщ =0,97*0,945*0,9801 =0,89885

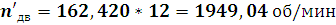

1.2.2 Требуемая частота вращения вала электродвигателя n’дв

С целью получения оптимальных параметров приводаследует определить требуемую частоту вращения валаэлектродвигателя, для чего необходимо предварительнозадаться рекомендуемыми значениями передаточных отношенийпередач:

n’дв = nдв* i’общ (1.4)

где nвых - частота вращения выходного вала привода ;i’общ -рекомендуемое передаточное отношение привода.

(1.5)

(1.5)

При последовательном расположении передач

i"общ = i"14= i"12*

i"34 (1

.6)

где i"12 - рекомендуемое передаточное отношение передачи 1-2;

i"34 рекомендуемое передаточное отношение передачи 3-4.

i’общ = 3*4=12

1.2.3 Выбор электродвигателя

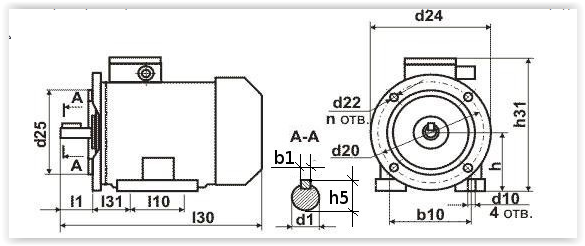

Выбираем по [1] «Двигатель АИР 132S4 ТУ 16-525. 564-84.»

Рдв=7,5КВт, nдв=1440 об/мин, dэд = 38 мм:

Рисунок 2-Эскиз электродвигателя.

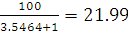

1.3 Уточнение передаточных отношений передач

Так как фактическая частота вращения электродвигателя nдв не совпадает, с требуемой n’дв, то для обеспечения заданной скорости вращения выходного вала ωвых необходимо уточнить передаточные отношения передач.

Уточненное общее передаточное отношение

,

(1,7)

,

(1,7)

Учитывая, что

i14 = i12* i34

(1.8)

i34 =

(1.9)

iобщ =8,866;

принимаем i12

=2.5

=8,866;

принимаем i12

=2.5

i34 =  =

3.5464

=

3.5464

1.4 Кинематический и силовой расчет

Мощности на валах:

На входном валу 1 Р1= Р’дв= 6,619кВт

На промежуточном 2-3 Р23=Р1*η12*ηп

Р23= 6,619 * 0,945 * 0,99 = 6,192кВт

На выходном 4 Р4= Р23* η34* ηп

Р4= 6,192* 0,97* 0,99= 5,946кВт

Проверка: Р4=Рвы х = 5,946

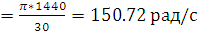

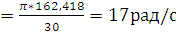

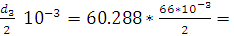

Частоты вращения валов:

n1=nдв= 1440 об/мин

n23 =

об/мин

об/мин

n4 =  =

=  162.418

об/мин

162.418

об/мин

Проверка: n4= nвых = 162,418

Скорости вращения валов:

ωn =  ,рад/с

,рад/с

ω1

ω23

ω4

Проверка: ω4=ωвых=17рад/с

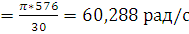

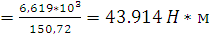

Вращающие моменты на валах

Тn= ,

Н*м

,

Н*м

Т1

Т23 Н*м

Н*м

Т4 Н*м

Н*м

Проверка: Т4= Твых= 349.76 Н*м

Таблица 1

Результаты кинематического расчета

|

Вал |

Передаточное отношение |

Мощность Р, кВт |

Частота вращения n, об/мин |

Скорость вращения ω, рад/с |

Вращающий момент Т, Н*м |

|

|

1 |

i12=2.5 |

6.619 |

1440 |

150.72 |

43.915 |

|

|

2-3 |

6.192 |

576 |

60.288 |

102.71 |

||

|

i34=3.5464 |

||||||

|

4 |

5.946 |

162.418 |

17 |

349.76 |

|

|

|

||||||

2 РАСЧЕТ ЗУБЧАТОЙ ПЕРЕДАЧИ (ПЕРЕДАЧА 3-4)

2.1 Схема передачи

Для проектирования любой механической системы, в том числе зубчатой передачи необходимо представить её образ или расчетную схему и отразить основные размеры, определение которых является целью расчета.

Рисунок 3- Схема зубчатой передачи

2.2 Критерии работоспособности и расчета передачи

Зубчатые передачи выходят из строя в основном по двум причинам : усталостное выкрашивание рабочих поверхностей и усталостная поломка зубьев.

Если передача закрытая (работает в герметичном корпусе с хорошей смазкой), с невысокой (HRC < 45 HRC) твердостью боковых поверхностей зубьев, то наиболее вероятной причиной выхода из строя следует считать усталостное выкрашивание рабочих поверхностей зубьев и основной (проектный) расчет необходимо вести из условия ограничения контактных напряжений:

σН ≤ [σH].

Если передача открытая, или закрытая, но с высокой (HRC > 55 HRC) твердостью рабочих поверхностей зубьев, то наиболее вероятной причиной выхода из строя принято считать усталостную поломку зубьев и основной (проектный) расчет следует вести из условия ограничения напряжений у ножки зуба:

σF ≤ [σF].

2.3 материалы зубчатых колес

Выбор материалов зубчатых колёс определяется многими условиями; среди них основные это требования к надёжности, габаритам, массе и стоимости проектируемого изделия. Для мало- и средненагруженных передач общего назначения используют качественные углеродистые стали 35, 40, 45, 50 (ГОСТ 1050-88*) и легированные стали 40Х, 50Х, 40ХН (ГОСТ 4543 -71*) с термообработкой - нормализация или улучшение.

Такая термообработка обеспечивает твердость ННВ < 350НВ. Зубья колёс нарезают после термообработки, благодаря чему не требуются доводочные операции. Колёса хорошо прирабатываются и не подвергаются хрупкому разрушению.

Таблица 2

|

Звено |

Марка стали |

Термообра- ботка |

Твердость, НВ |

Предел прочности σВ, МПа |

Предел текучести σТ, МПа |

|

|

Сердце-вина |

Поверх-ность |

|||||

|

3 Шест. |

40Х |

Улучшение |

269...302 НВ |

269...302 НВ |

950 |

750 |

|

4 колесо |

45 |

Улучшение |

235...262 НВ |

235...262 НВ |

750 |

540 |

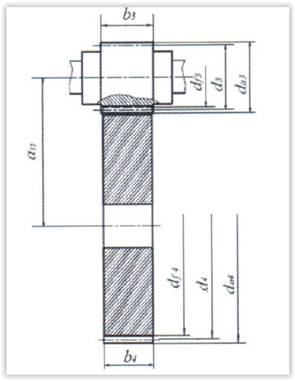

2.4 Допускаемые напряжения

В соответствии с принятыми критериями работоспособности зубчатых передач следует определять допускаемые контактные напряжения [σH]34, для передачи и допускаемые изгибные напряжения [σF] - для шестерни и колеса.

2.4.1 Допускаемые контактные напряжения

На величину допускаемых контактных напряжений влияют: свойства материала, срок службы передачи, шероховатость сопрягаемых поверхностей зубьев и окружная скорость. В соответствии с ГОСТ 21354-87, допускаемые контактные напряжения для шестерни и колеса можно определять по общей упрощённой зависимости

(2.1)

(2.1)

где σHlimb - предел контактной выносливости поверхности зубьев, соответствующий базовому числу циклов перемен напряжений (длительному сроку эксплуатации); КНL - коэффициент долговечности; SH - коэффициент безопасности.

Для зубчатых колёс с однородной структурой материала (термообработка - нормализация, улучшение или объёмная закалка),можно принимать SH = 1,1. Для зубчатых колёс с неоднородной структурой (термообработка - закалка ТВЧ, цементация и т.п.), следует принимать SH = 1,2.

Коэффициент долговечности зависит в основном от материала зубчатых колес и срока эксплуатации передачи. При неограниченно длительном сроке службы редуктора, что соответствует заданию, следует принимать:

Формула для определения базового предела выносливости σHlimb зависит в основном от материала и термообработки.

При НHB ≤ 350НВ

σHlimb = 2 * НHB + 70

Для шестерни Для колеса

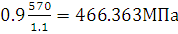

σHlimb4 =2 * 250+ 70 = 570 МПа σHlimb3 =2 * 280+ 70 = 630 МПа

[σH]4= [σH]З=0.9

[σH]З=0.9  =

515.454 МПа

=

515.454 МПа

Принимаем меньшее значение, т. к. у нас прямозубая передача.. [σH]= [σH]4= =466,363 МПа.

2.4.2 Допускаемые изгибные напряжения (допускаемые значения напряжений при расчете зубьев на усталостный изгиб).

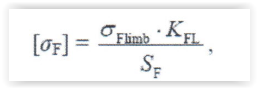

Допускаемые изгибные напряжения зависят от свойств материала, срока службы передачи, шероховатости переходной поверхности у основания зуба и характера нагрузки (реверсивная или нереверсивная). При усредненных значениях факторов, влияющих на сопротивление усталости при изгибе и нереверсивной нагрузке допускаемые напряжения для шестерни [σF] з и колеса [σF] 4 можно определять по общей зависимости

где σFlimb-предел выносливости при изгибе, соответствующий базовому числу циклов изменения напряжений (длительному сроку эксплуатации);

KFL – коэффициент долговечности; SF-коэффициент безопасности.

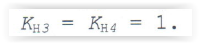

Коэффициент долговечности при расчете допускаемых изгибных напряжений КFL, также как и КНL, зависит от свойств материала и срока службы. При неограниченно длительном ресурсе передачи следует принимать:

КFL3 = KFL4 = 1.

HHB ≤ 350 ;

σFlimb=1.8*HHB;

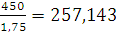

σFlimb3=1.8 * 280 = 504 MПа; σFlimb4=1.8*250=450 МПа;

[σF]3 =  МПа;

[σF]4 =

МПа;

[σF]4 = МПа;

МПа;

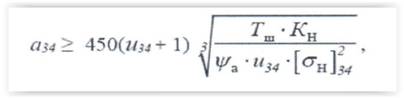

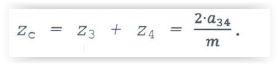

2.5 Проектный расчет передачи

Так как передача закрытая с невысокой твёрдостью, (HRC ≤ 45HRC), то проектный расчёт ведём из условия ограничения контактных напряжений

σH ≤ [σH]

Удобно расчет вести, определяя межосевое расстояние передачи. Для прямозубой передачи

(2.2)

(2.2)

где uЗ4 - передаточное число передачи; ТШ - вращающий момент на шестерне рассчитываемой передачи, Н*м; КН - коэффициент нагрузки; ψ- коэффициент ширины зубчатого венца.

Величина uЗ4 есть отношение диаметра большего звена передачи к диаметру меньшего, всегда больше единицы и не имеет знака. В случае, если проектируемая передача является редуктором, т. е. передаточное отношение iЗ4 > 1 принимаем ИЗ4 = iЗ4.

Величина ТШ согласно схеме привода и кинематическому расчету, есть вращающий момент на звене 3 (вал 2-3)

ТШ = Т23.

Коэффициент нагрузки КН зависит от многих факторов, определяющих условия работы и конструкцию передачи.

Принимаем Кн=1,15

При симметричном расположении колес относительно опор,

принимаем ψа=0,4

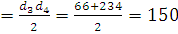

а34

≥

Принимаем а34 = 150мм.

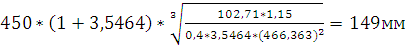

2.6 Подбор основных параметров передачи (из ГОСТ 9563-80)

К основным параметрам обычно относят: модуль m, числа зубьев колес Z3 и Z4, исходный контур и коэффициент смещения исходного контура х.

2.6.1 Модуль зацепления

Модуль зубчатых колес принимаем, руководствуясь эмпирическим соотношением

m = (0.01…0.02) * a34

m = 0.02 * 150 =3мм

Принимаем m= 3 мм

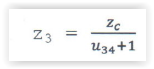

2.6.2 Числа зубьев колёс

Суммарное число зубьев

ZC

=

2.6.3 Число зубьев шестерни

Z3 =  ; Принимаем Z3=22

; Принимаем Z3=22

2.6.4 Число зубьев колеса

Z4 = ZC Z3

Z3

Z4 =100

22 =

78

22 =

78

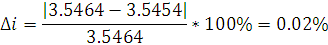

2.6.5 Фактическое передаточное отношение передачи

i34 =

i34 =  =

3.5454

=

3.5454

Погрешность передаточного отношения

2.6.6 Исходный контур

Под исходным контуром понимают контур зубьев номинальной исходной зубчатой рейки (т. е. колеса с бесконечно большим числом зубьев). Он определяет профиль зубьев колеса и его относительные размеры, устанавливая, в частности, высоту головки зуба, ножки, и угол профиля. Применяемые в настоящее время исходные контура стандартизованы. Принимаем исходный контур по ГОСТ 13755-81. принимаем коэффициент смещения исходного контура инструмента при нарезании шестерни и колеса равным нулю, т. е ХЗ= Х4=0.

2.7 Расчет размеров зубчатых венцов

Делительные диаметры:

Шестерни 3 колеса 4

d3= m * Z3 d4=m * Z4

d3= 3 * 22=66 мм; d4 = 3 * 78 = 234мм

Диаметры вершин зубьев

da3 = d3 + 2m da4= d4 + 2m

da3 = 66 + 6 = 72 мм da4= 234+ 6 = 240мм

Диаметры впадин

df3 = d3 – 2.5m df4 = d4 – 2.5m

df3 = 66 – 7.5 = 58.5 мм df4 = 234 – 7.5 = 226.5 мм

Ширина зубчатого венца расчетная

b34= ψa* a34 = 0.4*150 = 60мм

Ширина венца зубчатого колеса

b4 = b34 = 60мм

Ширина венца шестерни

b3 = b4 + 5мм = 65мм

Проверка межосевого расстояния передачи

a34 мм

мм

2.8 Проверочные расчеты передачи

2.8.1 Определение окружной скорости, степени точности

и уточнение коэффициентов нагрузки

Окружная скорость

V34 = ω23 *  1.989

м/с

1.989

м/с

Степень точности зубчатых колес является сложной комплексной величиной и определяется большим числом показателей. ГОСТ 1643-81 предусматривает 12 степеней точности. Каждая степень точности регламентируется четырьмя группами норм точности:

- нормы кинематической точности;

- нормы плавности работы;

- нормы контакта зубьев;

- нормы бокового зазора.

Так как V34=1,989 м/с, то принимаем степень точности = 8.

Коэффициенты нагрузки учитывают влияние на нагрузочную способность конструкций передачи и условий работы. Обычно коэффициент нагрузки определяется по зависимостям:

при расчете на контактную выносливость

КН = КНβ • KHV;

при расчете на изгибную выносливость

KF = KFβ * KFV;

где КНβ и KFβ - коэффициенты учитывающие неравномерность распределения нагрузки по длине контактных линий в зацеплении (по длине зуба) при расчете на контактную и изгибную прочность соответственно;

KHV и KFV - динамические коэффициенты, учитывают внутреннюю

динамику передачи.

Неравномерность распределения нагрузки обусловлена погрешностями изготовления зубчатых колес, упругими деформациями валов, подшипников и корпусов редукторов. При практических расчетах передач значения КHV и КFV принимают в зависимости от:

- схемы передачи (расположения колес относительно опор);

- твердости рабочих поверхностей зубьев;

- относительной ширины зубчатого венца.

Коэффициент ширины зубчатого венца

ψBd =

При окружной скорости VЗ4 =1,989 м/с, принимаем значения коэффициентов KHV и KFV, как для скорости V34 = 2 м/с.

KHV = 1,08 KFV = 1.02

KHβ = 1.045 KFβ = 1.105

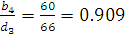

Так как ψBd = 0.909 , то:

KH = 1.045 * 1.08 = 1.13 KF = 1.105 * 1.2= 1.326

2.8.2 Проверочный расчет по контактным напряжениям

σH34 ≤ [σH]34.

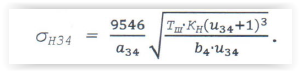

Действующие расчетные контактные напряжения σH34 вычисляются по формуле:

В формулу подставляются: ТШ - момент на шестерне, рассчитываемой передачи, Н·м; KH - уточненное значение коэффициента нагрузки; u34 - уточненное значение передаточного числа; b4 - ширина зубчатого венца колеса, мм; аЗ4 - фактическое межосевое расстояние, мм.

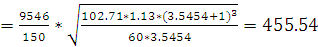

σH34 МПа

МПа

[σH]34=466.363 МПа

455.54 ≤ 466.363

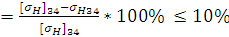

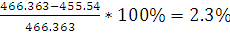

Оценка недогрузки передачи  σH:

σH:

σH

σH

σH=

σH=

2.3% < 10%

По условиям контактной выносливости принятые параметры передачи соответствуют требованиям.

2.8.3 Проверочный расчет по напряжениям у ножки зуба

(изгибным)

Проверяется выполнение условий изгибной выносливости зубьев шестерни и колеса

σF3 ≤ [σF]3 и σF4 ≤ [σF]4

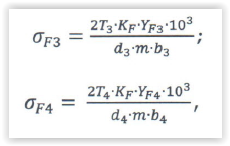

Действующие (расчетные) напряжения определяются по зависимостям:

где YFЗ и YF4 - коэффициент прочности зуба шестерни и колеса соответственно.

Коэффициенты прочности учитывают влияние на изгибную прочность формы зуба и концентрацию напряжений у основания.

Коэффициенты смещения при нарезании шестерни и колеса X3 =Х4 = 0.

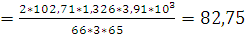

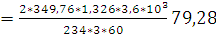

Значение YFЗ= 3,91; YF4= 3,60.

σF3 МПа;

σF4

МПа;

σF4 МПа.

МПа.

[σF]3= 288 МПа [σF]4= 257,143 МПа

Передача при принятых параметрах работоспособна по всем критериям.

2.9 Силы в зацеплении зубчатых колес

При передаче вращающего момента в зацеплении как и при любом взаимодействии твердых тел зубьев, реально существуют две независимые силы: нормальная Fn; и сила трения FTP.

Силы, действующие со стороны колеса 4 на шестерню 3 Fпз, Ftз, Frз из условия равновесия соответственно равны силам, действующим со стороны шестерни 3 на колесо 4 Fn4, Ft4, Fr4.

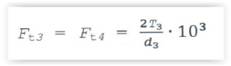

Окружные силы

Ft3=Ft4 =  H

H

Радиальные силы

Fr3=Fr4

=  H

H

Угол зацепления α всегда принимается равным  (

( =2

=2 ) .

) .

2.10 Итоговая таблица параметров зубчатых колес

Таблица 3

Параметры зубчатых колёс

|

Параметр |

Обозначе- ние |

Размер-ность |

Численное значение |

||

|

Шестерня 3 |

Колесо 4 |

||||

|

1 |

Модуль |

m |

мм |

3 |

3 |

|

2 |

Число зубьев |

Z |

- |

22 |

78 |

|

3 |

Тип зубьев |

- |

- |

прямые |

прямые |

|

4 |

Исходный контур |

по ГОСТ 13755-81 |

|||

|

5 |

Коэффициент смещения исходного контура |

X |

- |

0 |

0 |

|

6 |

Степень точности |

- |

- |

8 |

8 |

|

7 |

Делительный диаметр |

d |

мм |

66 |

234 |

|

8 |

Диаметр вершин |

da |

мм |

72 |

240 |

|

9 |

Диаметр впадин |

df |

мм |

58,5 |

226,5 |

|

10 |

Ширина зубчатого венца |

b |

мм |

65 |

60 |

|

11 |

Межосевое расстояние |

a34 |

мм |

150 |

|

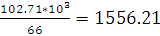

3. ЭСКИЗНОЕ ПРОЕКТИРОВАНИЕ

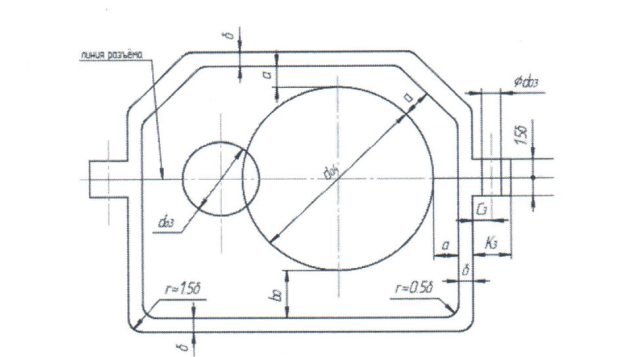

3.1 Контурный эскиз редуктора

Рисунок 4 Контур передачи

Чтобы поверхности вращающихся колес не задевали за внутренние поверхности стенок корпуса, между ними оставляют зазор а, мм

а= мм

мм

где L- габаритный размер передачи

а= мм

мм

Принимаем а= 10мм

Размер L рассчитывается как

L = 2*a23 +2m

L= 2*150 + 6 = 306мм.

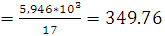

3.2 Ориентировочный расчет валов

Ориентировочный расчет вала 2-3 (входного).

Диаметр выходного участка вала

dB3≥(7...8) ,мм

L=82мм

,мм

L=82мм

dB3 7.5

7.5 Принимаем

dB3=40мм

Принимаем

dB3=40мм

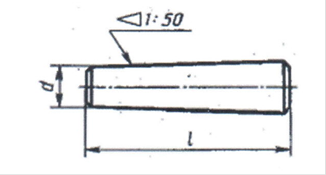

Согласно ГОСТ 12080-хвостик цилиндрический с коротким исполнением.

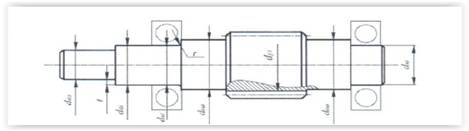

Рисунок 5- Типовая конструкция входного вала

Диаметр буртика

dб3 = dвз + 2 t

где dвз - согласованный с ГОСТ диаметр хвостовика; t - рекомендуемая высота буртика.

dб3 =40+2*4=48мм

Принимаем dб3 = 50мм

Диаметр участка под подшипником

dП3≥dб3

dП3=50мм

Диаметр буртика под подшипник

dбп3= dП3+3r

где r- радиус галтели у подшипника, мм

dбп3=50+3*2=56

Для удобства нарезания зубьев шестерни рекомендуется обеспечить условие:

dбп3

где df3- диаметр впадин шестерни

56<58.5 условие выполняется

Ориентировочный расчет вала 4 (выходного)

Рисунок 6- Типовая конструкция выходного вала

Диаметр выходного участка вала

dв4≥ ,мм

L=82мм

,мм

L=82мм

dв4=6* =

42,276мм; принимаем dв4=45мм

=

42,276мм; принимаем dв4=45мм

Диаметр буртика

dб4 = dB4 + 2 t.

dб4 = 45+2*4= 53 мм.

Принимаем dб4=55мм

Диаметр участка под подшипником

dП4≥ dб4

Принимаем dП4=55мм

Диаметр участка под колесом

dк4= dП4 + (2...5)мм

dк4 = 55+5 = 60мм

Диаметр буртика под колесо

dбк4= dк4+3f,

где f- размер фаски посадочного отверстия колеса

dбк4= 60+3*1,6=64,8мм

Принимаем dбк4=65мм

Диаметр буртика под подшипник

dбп4=dп4+3r

dбп4=65мм

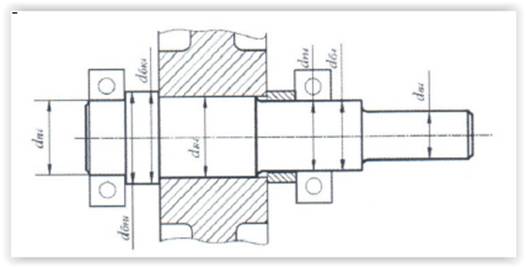

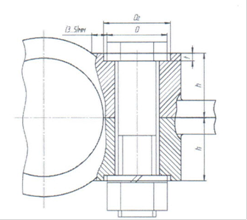

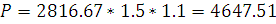

3.4 Подбор подшипников

Подшипники служат опорами для валов и вращающихся осей, они воспринимают нагрузки, действующие на валы, и обеспечивают требуемое положение оси вращение валов в процессе работы.

Так как в зацеплении нет осевых сил, принимаем наиболее дешевые и удобные в эксплуатации шариковые радиальные однорядные подшипники.

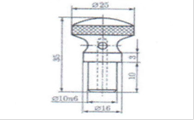

«Подшипник 310 ГОСТ 8338-75» для входного вала

«Подшипник 311 ГОСТ 8338-75» для выходного вала

Рисунок 7- Эскиз шарикового радиального подшипника

Таблица 4

Характеристика подшипников, мм

|

Вал |

dп |

Условное Обозначение |

d |

D |

B |

r |

Cr,kH |

Cor,kH |

|

2-3 |

50 |

310 |

50 |

110 |

27 |

3 |

61,8 |

36 |

|

4 |

55 |

311 |

55 |

120 |

29 |

3 |

71,5 |

41,5 |

3.5 Эскизное проектирование peдyктopa

Вычерчивая валы на компоновке необходимо, прежде всего, обратить внимание на положение подшипников, решив предварительно вопрос их смазывания.

Принято считать [1], если скорость в зацеплении V34 более 1 м/ сек, то подшипники могут смазываться за счет разбрызгивания зубчатым колесом масла заливаемого в редуктор.

Шестерню выполняем заодно с валом, колесо - съемное. На данном этапе нет возможности точно определить положение буртиков хвостовиков, предварительно можно принять:

l13=1.5*50=75

l14=1.5*55=82,5

Принимаем l14=84

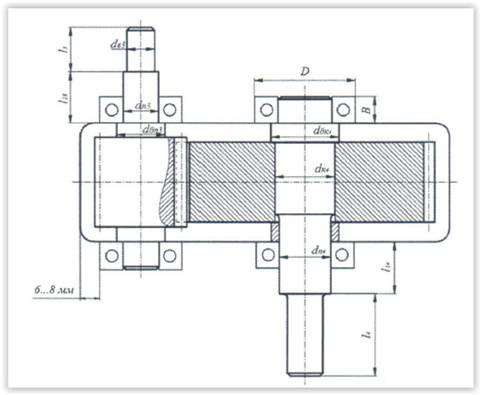

Рисунок 8- Первый этап эскизной компоновки

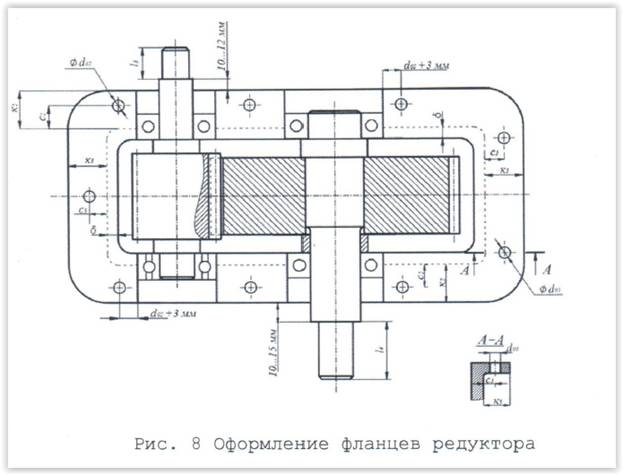

3.6 Проектирование фланцев корпуса

Определяем толщину стенки корпуса δ

δ ≥ 0,025 а34 +1мм

δ ≥ 0,025 * 150 + 1=4,75

Принимаем δ =8мм

Наружную поверхность стенки корпуса прочерчиваем на компоновке штриховой линией по контуру редуктора (рис. 8).

Диаметр фундаментных болтов можно определить по эмпирической формуле:

d1 ≥ (0.03...0.033)*a34+12мм

d1 ≥ 0,03*150+12=16,5

Принимаем d1=18 мм

Диаметр болтов соединяющих крышку и основание редуктора у подшипников

d2 ≥ 0.75 * d1

d2 ≥ 0.75* 18=13.5

Принимаем d2=16мм

Диаметр болтов соединяющих крышку и основание редуктора в прочих местах

d3 ≥ (0.5...0.6) d1

d3 ≥ 0.55*18 = 9.9мм

Принимаем d3 = 12мм

Таблица 5

Диаметры болтов и размеры фланцев

|

Наружный диаметр резьбы d,мм |

18 |

16 |

12 |

|

Обозначение резьбы |

М18 |

М16 |

М12 |

|

Параметр С, мм |

23 |

21 |

18 |

|

Параметр К, мм |

44 |

39 |

33 |

С-расстояние от наружной поверхности корпуса редуктора до центра соответствующего отверстия под болт.

К- расстояние от наружной поверхности стенки до кромки фланца.

Диаметры отверстий под болты должны быть несколько больше размеров болтов

d0i= di + (1...2)мм, (где i = 1...3)

d01=18+2мм = 20мм

d02= 16+2мм = 18 мм

d03= 12+2мм = 14мм

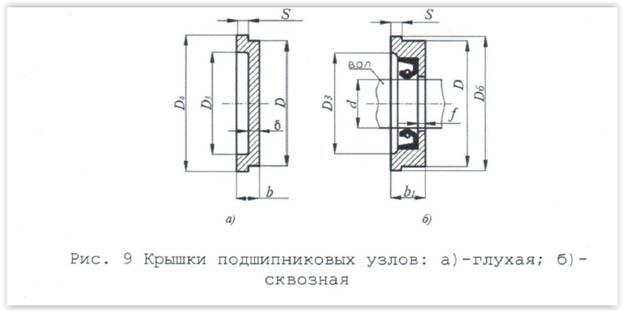

3.7 Проектирование крышек подшипниковых узлов

Крышки подшипниковых узлов предназначены для герметизации корпуса редуктора, изоляции подшипниковых узлов от внешней среды и препятствуют вытеканию смазки из подшипниковых узлов и редуктора в целом.

Проектируя редуктор с цилиндрическими прямозубыми колесами и валами, установленными на шариковых радиальных подшипниках, используем закладные крышки.

Таблица 6

Размеры крышек подшипниковых узлов, мм

|

Вал |

D |

δ |

S |

Dб |

D3 |

b |

f |

|

2-3 |

110 |

7 |

7 |

117 |

96 |

14 |

3,5 |

|

4 |

120 |

7 |

7 |

127 |

106 |

14 |

3,5 |

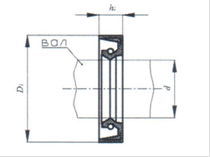

Размеры выточки под уплотнение в сквозной крышке определяются размерами уплотнения. Предлагается использовать в качестве уплотнений наиболее удобные и широко распространенные в настоящее время резиновые манжеты.

Рисунок 10- Эскиз манжеты резиновой армированной для валов

(из ГОСТ 8752-79), мм

Таблица 7

|

Диаметр вала d |

50 |

55 |

|

Наружный диаметр D1 |

70 |

80 |

|

Ширина h1 |

10 |

10 |

«Манжета 1-50х70-З ГОСТ 8752-79»

«Манжета 1-55х80-З ГОСТ 8752-79»

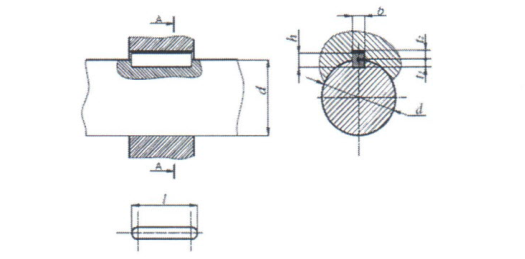

3.8 Проектирование шпоночных соединений

Для передачи вращательного движения от вала к колесу и наоборот можно использовать различные средства, при невысокой массовости производства наиболее удобным принято считать соединение вала и ступицы при помощи шпонки. Шпонка это деталь, устанавливаемая в пазах соприкасающихся

деталей и препятствующая их относительному повороту или

сдвигу.

Так как валы считаются нагруженными, то есть передают большие моменты, то применяем призматические шпонки в наименьшей степени ослабляющей сечение вала.

Рисунок 11- Шпонки призматические

Таблица 8

Параметры шпонок, мм

|

Вал |

Место установки |

Диаметр участка вала d |

Сечение шпонки |

Глубина паза |

Длина шпонки l |

||

|

b |

h |

вала t1 |

ступицы t2 |

||||

|

2-3 |

Выходной конец (под шкив) |

40 |

12 |

8 |

5 |

3,3 |

70 |

|

4 |

Под колесо |

60 |

16 |

10 |

6 |

4,3 |

56 |

|

4 |

Выходной конец (под полумуфту) |

45 |

14 |

9 |

5,5 |

3,8 |

70 |

«Шпонка 12х8х70 ГОСТ 233360-78»

«Шпонка 16х10х56 ГОСТ 233360-78»

«Шпонка 14х9х70 ГОСТ 233360-78»

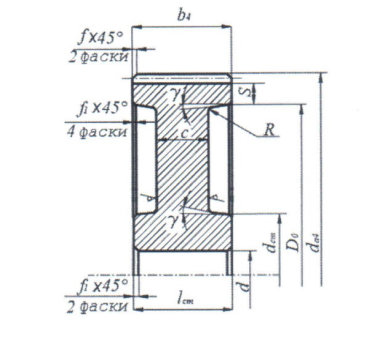

3.9 Конструирование зубчатых колёс

Рисунок 12- Типовая конструкция зубчатого колеса

Длину посадочного отверстия колеса (длину ступицы) lст желательно принимать равной или больше ширины зубчатого венца

lст ≥ b4

Принимаем lст = b4 = 60мм

Диаметр ступицы dCT назначают в зависимости от материала ступицы; для стальной ступицы, что соответствует подавляющему большинству случаев

dст=1,55 d

dст=1,55 * 60 = 93мм

Толщина обода S может определяться из различных соображений. Можно рассчитывать непосредственно размер как

S= 2.2m+0.05 b4

где m- модуль зубчатого колеса

S= 2.2*3+0.05*60 = 9.6мм

Принимаем S = 10мм

Толщина диска с также может назначаться исходя из различных условий. Наиболее простой подход - в зависимости от ширины зубчатого венца

c =0.33*b4

с =0,33* 60=19,8мм

Принимаем с =20мм

На торцах зубчатого венца выполняются фаски f, их размер обычно принимается в зависимости от модуля зубчатого колеса

f = (0.5...0.6) m

f = 0.53 * 3=1.6мм

f1 = 2мм

3.10 Разработка главного вида редуктора (кoмпoнoвкa 2)

3.10.1 Проектирование основных элементов корпуса

редуктора

Корпус редуктора служит основой для размещения всех деталей редуктора. В корпусе устанавливаются зубчатые колеса, валы, подшипники и прочие элементы. При его проектировании должны быть обеспечены прочность и жесткость, исключающие переносы валов в процессе работы под нагрузкой. Корпуса редукторов могут быть цельные и разъемные. Корпус в этом случае состоит из основания и крышки корпуса, соединяемых по периметру болтами и гайками или винтами. В данном курсовом проекте используем разъемные

корпуса.

Рисунок 13- Вычерчивание контуров редуктора

Нижняя стенка редуктора (основание) должна отстоять от нижней кромки колеса на расстоянии bО ≥ 4а. Для жесткой фиксации подшипников на стенке крышки и основания корпуса следует предусмотреть специальные приливы (бобышки). В бобышках выполняются отверстия диаметром D3 и

D4, соответствующие наружным диаметрам подшипников входного и выходного валов. Наружный диаметр бобышек Dб3 и Dб4 при использовании закладных крышек подшипниковых узлов можно определить как

Dб3 = 1.4 D3

Dб4 = 1.4 D4

Dб3 = 1.4 * 110 = 154 Dб4 = 1.4* 120 = 168

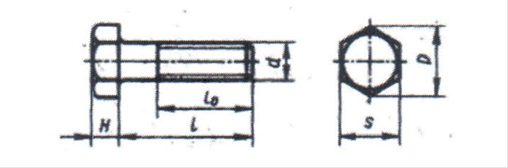

3.10.1.1. Подбор болтов, гаек и шайб

Болт с шестигранной уменьшенной головкой класса точности В

(из ГОСТ 7796-70)

Рисунок 14- Болт с шестигранной уменьшенной головкой класса точности В

Таблица 9

Основные параметры болтов, мм

|

d |

S |

D |

H |

l |

|

16 |

22 |

23,9 |

9 |

140 |

|

12 |

17 |

18,7 |

7 |

40 |

«Болт М16х140 ГОСТ 7796-70»

«Болт М12х40 ГОСТ 7796-70»

определяя высоту бобышки h под болт d2 И её ширину, следует относительно оси болта наметить габариты головки болта D (рис. 15).

Рисунок 15- Проектирование бобышек под болты

Поверхность бобышки, на которую должна опираться головка болта (размер h) проводим таким образом, чтобы от габаритного размера головки болта до наружной поверхности бобышки под подшипник выдерживалось расстояние (3 ...5) мм.

Диаметр обрабатываемой поверхности D2 должен быть больше диаметра головки болта или гайки

D2= D + (3...4)мм

D2 = 16+ 4 = 20мм

Глубина обработки t строго не регламентируется. Можно принимать

t ~ (1...2) мм. Под гайку болта с целью уменьшения вероятности самоотвинчивания гайки рекомендуется устанавливать пружинную шайбу по гост 6402-70.

Таблица 10

Шайбы пружинные (из ГОСТ 6402-70)

|

Номинальный диаметр резьбы болтов, мм |

d, мм |

S=b, мм |

|

12 |

12,2 |

3,5 |

|

16 |

16,3 |

3 |

«Шайба 16 65Г ГОСТ 6402-70»

«Шайба 12 65Г ГОСТ 6402-70»

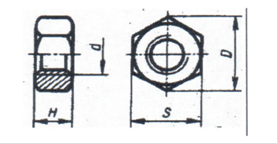

Гайки шестигранные с уменьшенным размером «под ключ» класса

точности В (из ГОСТ 15521-70)

Рисунок 16- Гайки шестигранные

Таблица 11

|

Номинальный диаметр резьбы болта d, мм |

S, мм |

D, мм |

H, мм |

|

16 |

22 |

23,9 |

13 |

|

12 |

17 |

18,7 |

10 |

«Гайка М16 ГОСТ 15521-70»

«Гайка М12 ГОСТ 15521-70»

Места, подлежащие обработке должны выделяться над основной черной поверхностью детали, образуя платики. Высота платиков после обработки hп должна быть

hп= (0,4 ... 0,5) δ

где δ- толщина стенки корпуса

hп = 0,5*8 = 4мм

Редуктор опирается на четыре лапки.

Ширина лапки

L = K1 + 2δ

L = 44+2*8=60

Толщина лапки при отсутствии специальных приливов под болты

hф=2.35 δ = 18.8

Принимаем hф= 20мм

Количество фундаментальных болтов зависит от габаритов редуктора. Так как межосевое расстояние aI2~250, то число фундаментальных болтов принимаем n=4 по два с каждой стороны редуктора. Отверстия на лапках располагаются на расстоянии от торца редуктора: 2*d01=2*20=40 мм.

Точность фиксирования достигается установкой штифтов, которые располагаются на возможно большем расстоянии друг от друга.

Диаметр штифтов

dшт = (0,7...0,8) d3

где d3 - диаметр крепежного болта, соединяющего крышку и основание корпуса.

dшт= 0.8*12=9.6мм

Принимаем dшт= 10мм

L= 35мм

«Штифт 10х35 ГОСТ 3129-70»

Рисунок 17 – Штифт конический

3.10.2 Проектирование вспомогательных элементов редуктора

3.10.2.1 Проектирование крышек люков

Можно принимать:

длину люка L= (100...140)мм

L=100мм

ширину В - на (25 ...35) мм меньше ширины крышки корпуса,

диаметр винтов крепящих крышку

d=8мм

Длину крышки

L1= 130 мм

Толщину крышки

δк= 5мм

3.10.2.2 Подбор отдушин

Чтобы избежать просачивание масла через уплотнения и стыки, внутреннюю полость корпуса сообщаем с внешней средой путем установки отдушины в его верхней точке.

Рисунок 18- Отдушина

3.10.2.3 Подбор маслоуказателя

Для контроля за уровнем масла в редукторе установим пробковый маслоуказатель.

3.10.2.4 Проектирование маcлоcливных отверстий

При работе передачи продукты изнашивания постепенно загрязняют масло. С течением времени оно стареет, свойства его ухудшаются. Для замены масла в корпусе предусматривают сливное отверстие, закрываемое пробкой. Пробка имеет цилиндрическую резьбу.

Таблица 12

Размеры пробки с цилиндрической резьбой, мм

|

d |

D |

D1 |

L |

l |

b |

t |

|

М 16х1,5 |

25 |

21,9 |

24 |

13 |

3 |

3 |

4 ПРОВЕРОЧНЫЕ РАСЧЕТЫ ОСНОВНЫХ ЭЛЕМЕНТОВ РЕДУКТОРА

4.1 Проверочный расчет шпоночных соединений

Шпоночные соединения выходят из строя, как правило, по двум причинам: срез шпонки и смятие боковых поверхностей. Относительные размеры стандартных шпонок подобраны таким образом, что по условию среза запас прочности больше.

Следовательно, стандартные шпонки проверяем по условию смятия боковых поверхностей

σсм ≤ [σсм]

где σсм - фактические (расчетные) напряжения смятия; [σсм]- допускаемые напряжения смятия.

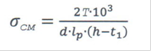

Расчетные напряжения можно определить по формуле:

где Т - момент, передаваемый валом, на котором установлена

шпонка, Н·м;

d - диаметр участка вала, на котором установлена шпонка; lp

- рабочая длина шпонки, при скруглённых торцах шпонки

lp = 1 - b .

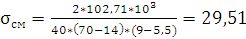

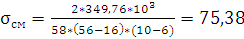

Шпонка, установленная под шкивом. Шкив чугунный [σсм] =8ОМПа

МПа

МПа

29,51 < 80 условие выполняется

Шпонка под колесом. Колесо стальное [σсм]=120МПа

МПа

МПа

75,38< 120 условие выполняется

Шпонка под полумуфтой. Полумуфта чугунная [σсм]=80МПа

МПа

МПа

79,31< 80 условие выполняется

4.2 Проверочный расчет подшипников

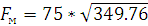

4.2.1. Опpеделение реакций опор

Расчетная схема вала для определения реакций опор составляется в строгом соответствии с разработанной компоновкой редуктора и пространственной схемой сил. Сила действующая на вал со стороны муфты ~ зависит от типа муфты, точности относительного расположения осей соединяемых валов редуктора и рабочего органа величины передаваемого момента и других факторов, ориентировочно её величина может быть определена как

Fм =75

где Т - вращающий момент на валу, Н·м; в данном приводе Т=Т4.

=1402.64 H

=1402.64 H

Направление -вектора -Fм меняется при вращении валов. Принимаем вектор FM - по направлению вектора Fr4.

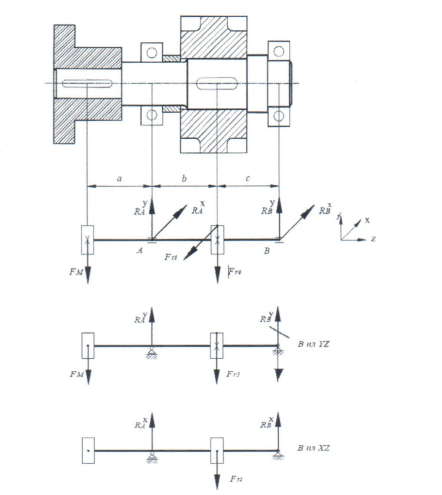

Рисунок 19 – Пространственная схема сил

Рисунок 20 – Расчетная схема вала

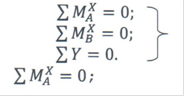

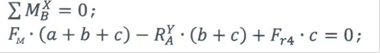

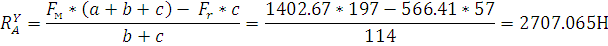

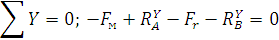

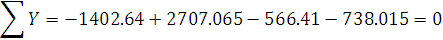

Используя принцип независимости действия сил, пространственную схему представляем в виде двух плоских систем сил, соответственно в плоскостях YZ и XZ. Из условия равновесия вала под действием внешних сил и реакций опор находим реакции опор в плоскостях YoZ и ХоZ.

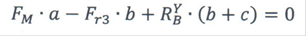

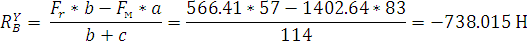

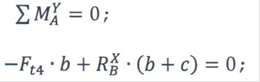

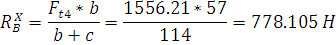

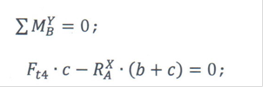

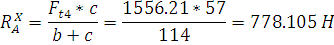

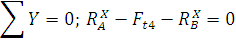

В плоскости YoZ

В плоскости XoZ

Проверка:

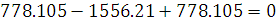

Cуммарные (полные) реакции опор:

4.2.2. Проверка подшипника по условию долговечности

Расчет по динамической грузоподъемности позволяет

определить расчетную долговечность (ресурс) подшипника в

часах. Подшипник пригоден, если расчетный ресурс больше или

равен требуемому:

Lh ≥ [Lh]

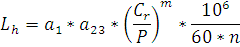

где Lh - расчетный ресурс; [Lh] - требуемый по техническим условиям ресурс, в часах.

где al - коэффициент надёжности. Полагая вероятность безотказной работы подшипника Pt=99%, принимаем al =0.21;

а2З- коэффициент, характеризующий совместное влияние на долговечность особых свойств металла деталей подшипника и условий его эксплуатации.

Принимаем а2З=0,8.

Сr-базовая динамическая грузоподъемность проверяемого подшипника, Н, принимается по справочникам.

m - показатель степени кривой выносливости подшипника; m=3

n - частота вращения внутреннего кольца, об/мин:

n=n4=162.418 об/мин .

Р - эквивалентная динамическая нагрузка, Н.

P=V·Rr ·kб *kТ

где V - коэффициент вращения, при вращении внутреннего

кольца подшипника V=l .

Rr - радиальная нагрузка. Rr=2816.67 Н;

kб - коэффициент безопасности kб =1,3 .. 1,5; Принимаем

kб=1,5

kT – температурный коэффициент. kT=l...l, 1; Принимаем kT=l.1

H

H

66774.04<12000 условие выполняется

Выбранный подшипник пригоден для эксплуатации в данном редукторе.

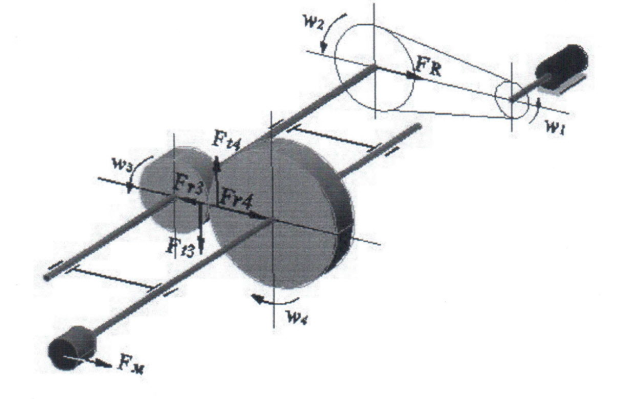

4.2.3 Подбор и проверка муфты

Рисунок 20- Эскиз упругой втулочно- пальцевой полумуфты

Проанализировав работу привода, принимаем упругую втулочно- пальцевую муфту, имеющую обозначение «Муфта 500-45-2 ГОСТ 21424-93».

Проверка стандартной муфты: [Т] ≥к*Т

[Т] ≥ 1.4* 349,76=489,664

Принимаем [Т]= 500 Н*м

d=45 мм

D= 170 мм

L= 169 мм

5. Выбор смазки редуктора

Смазка в редукторе, как и в любой механической системе с подвижными элементами, необходима для уменьшения потерь мощности на трение, снижения интенсивности изнашивания трущихся поверхностей, их охлаждения и очистки от продуктов износа, а также для предохранения от заедания, задиров и коррозии. Применяем картерную систему смазки, так как окружная скорость зубчатых колес меньше 12,5 м/с, VЗ4 =1,989 м/с.

Так как σh=466,36 МПа, а VЗ4 =1,989 м/с следовательно вязкость масла будем принимать 34 мм2/с (сСт).

Марка масла ИГА-32.

Уровни масла зафиксированы на чертеже. Контроль уровня масла осуществляется с помощью пробкового маслоуказателя.

6 Сборка и регулировка редуктора

Порядок сборки определяется конструкцией редуктора и характером соединения деталей и однозначно определен быть не может.

Перед сборкой внутреннюю полость крышки и основания корпуса редуктора счищают и покрывают малостойкой краской.

Сборку начинают с узлов валов. На ведущий вал напрессовывают подшипники («Подшипники 310 ГОСТ 8338-75») до упора в бурт. В сквозную крышку подшипникового узла запрессовывают резиновую манжету (уплотнение) и надевают крышку на вал. Вал помещают в основание корпуса, обеспечив установку буртика сквозной крышки в соответствующую канавку в отверстии под подшипник.

В паз ведомого вала закладывают шпонку (IIIпонка 16х10х56 ГОСТ 233360-78) и напрессовывают зубчатое колесо до упора в бурт на валу. Надевают на вал распорное кольцо до упора в торец ступицы колеса. Напрессовывают на вал подшипники (Подшипники 311 гост 8338-75) до упора в бурт вала с одной стороны и в торец распорного кольца с другой.

В сквозную крышку подшипникового узла запрессовывают резиновую манжету (Манжета 1-55х80 ГОСТ 8752-79) и надевают крышку на вал. Вал устанавливают в основание корпуса, обеспечив совмещение упорного буртика сквозной крышки с канавкой в отверстии под подшипник.

Закладывают глухую крышку, фиксируя ее буртик в канавке противоположного отверстия под подшипник. Между торцом крышки и торцом наружного кольца подшипника устанавливают распорное кольцо.

Крышка фиксируется двумя коническими штифтами, которые устанавливаются в специальные отверстия во фланце корпуса. По периметру фланца в отверстия устанавливают болты, надевают пружинные шайбы и завинчивают гайки.

Проворачивают валы и проверяют их свободное вращение и отсутствие осевых люфтов. В пазы выходных концов валов закладывают шпонки. Монтируют маслоуказатель. Через люк в крышке корпуса заливают масло (Масло ИГА-32, 3,2 литра), контролируя при этом уровень по маслоуказателю, и закрывают люк крышкой. Собранный редуктор подвергается обкатке и испытанию по программе, предусмотренной техническими условиями.

ЗАКЛЮЧЕНИЕ

В соответствии с заданием в курсовой работе разработаны основные элементы привода , состоящего из электродвигателя, клиноременной передачи и цилиндрического одноступенчатого редуктора.

Электродвигатель типа АИР 132S4 выбран по требуемой

мощности и частоте вращения. Передаточные отношения передач

рассчитаны в соответствии с существующими рекомендациями.

Подобраны материалы и термообработка зубчатых колес, обеспечивающие достаточно высокие прочностные свойства передачи и невысокую стоимость.

Параметры зубчатой передачи определены

из условия контактной выносливости рабочих поверхностей зубьев; проверочные

расчеты по контактным: и изгибным напряжениям свидетельствуют о

работоспособности передачи по всем критериям. Недогрузка по контактным

напряжениям составляет  = 2,3%, что

свидетельствует о практически полной загруженности передачи.

= 2,3%, что

свидетельствует о практически полной загруженности передачи.

Валы рассчитаны из условия статической прочности по касательным напряжениям, их конструкция разработана на основе типовых аналогов.

В качестве опор валов выбраны наиболее удобные в эксплуатации шариковые радиальные подшипники: 310 для входного вала и 311 - для выходного. Для передачи вращения с валов на сопряженные детали использованы стандартные шпоночные соединения призматическими шпонками. Параметры шпонок подобраны по диаметру соответствующих участков валов и проверены по напряжениям смятия.

Корпус редуктора выполняется с разъемом по осям валов, изготовлен из серого чугуна марки СЧ-15. Его основные элементы скорректированы по существующим нормам и рекомендациям. Подобраны стандартные крепежные изделия для соединения крышки и основания корпуса.

В редукторе предполагается картерная смазка, подшипники смазываются разбрызгиванием; рекомендуется использовать масло марки И-Г-А-З2. Объем заливаемого масла 3.2 л. Контроль уровня масла осуществляется с помощью пробкового маслоуказателя.

Редуктор отвечает современным требованиям, имеет минимально возможные габариты и массу. В его конструкции в максимальной степени использованы типовые конструктивные решения, стандартные детали и узлы.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Проектирование привода с цилиндрическим одноступенчатым редуктором: учеб. пособие / С. А. Губарь - Хабаровск: Изд-во Тихоокеан.гос ун-та, 2010. -91 с.

2.Дунаев п. Ф. Детали машин. Курсовое проектирование: учеб. пособие для машиностроит. спец. учреждений среднего профессионального образования. - 5-е изд., доп. - М.: Машиностроение, 2004.

З.Курсовое проектирование деталей машин: учеб. пособие для учащихся машиностроительных специальностей техникумов / с. А. Чернавский, К. Н. Боков, и. М. Чернин [и др.] - 2-е изд., перераб. и доп. - М.: Машиностроение, 1988.

(zip - application/zip)

(zip - application/zip)