МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РЕСПУБЛИКИ КАЗАХСТАН

РГП на ПХВ КГУ ИМ. Ш. Ш. УАЛИХАНОВА

ФАКУЛЬТЕТ ТЕХНИКИ И ТЕХНОЛОГИЙ

КАФЕДРА ИНЖЕНЕРНЫХ ТЕХНОЛОГИЙ И ТРАНСПОРТА

КУРСОВАЯ РАБОТА

ПО ДИСЦИПЛИНЕ

на тему: «Основы взаимозаменяемости»

ВЫПОЛНИЛ: студент курса

гр.

ПРОВЕРИЛА: ст. преподаватель

Узбергенова С.Ж.

КОКШЕТАУ 2016

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РЕСПУБЛИКИ КАЗАХСТАН

РГП на ПХВ КГУ ИМ. Ш. Ш. УАЛИХАНОВА

ФАКУЛЬТЕТ ТЕХНИКИ И ТЕХНОЛОГИЙ

КАФЕДРА ИНЖЕНЕРНЫХ ТЕХНОЛОГИЙ И ТРАНСПОРТА

Расчетно-пояснительная записка к курсовой работе

По дисциплине «Основы взаимозаменяемости»

ВЫПОЛНИЛ: студент курса

гр.

ПРОВЕРИЛА: ст. преподаватель

Узбергенова С.Ж.

КОКШЕТАУ 2016

Содержание.

1.

16.

Литература

1 ЗАДАНИЕ

Расчет элементов присоединительных размеров сопряжений

1. Пример решения задачи:

По значению номинального размера и предельных отклонений вала и отверстия определить поля допусков, тип и параметры посадки, привести пример обозначения предельных размеров деталей соединения на чертеже.

Дано:

100

Номинальный диаметр соединения Dn = 100мм;

Поле допуска отверстия – Н7;

Поле допуска вала – е8

Посадка в системе отверстия

1) Определяем значение допусков отверстия и вала по таблице 1 (ГОСТ 25346-82, СТ СЭВ 145-75):

TD = 35 мкм = 0,035мм

Td = 54 мкм = 0,054 мм

2) Определяем значения основных отклонений вала и отверстия по таблице 2 и3:

es = - 72мкм = -0,072 мм

ei = es – Td

ei = -0,072 – 0,054 = - 0,126мм

EI= 0

ES = EI + TD

ES = 0,035мм

3) Определяем предельные размеры отверстия и вала (мм)

dmax = Dn + es

dmin = Dn + ei

Dmax = Dn + ES

Dmin = Dn + EI

dmax = 100 + (-0,072) = 99,928мм

dmin = 100 + (-0,126) = 99,874мм

Dmax = 100 + 0,035 = 100,035мм

Dmin = 100мм

По полученным результатам видно, что данная посадка с зазором.

4) Определяем предельные зазоры (мм)

Smax = Dmax - dmin

Smin = Dmin - dmax

Smax = 100,035 - 99,874 = 0,161мм

Smin = 100 - 99,928 = 0,072 мм

5) Определяем допуск посадки TS = Smax – Smin= 0,161 – 0,072 = 0,089(мм).

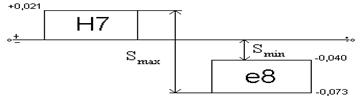

6) По полученным значениям строим схему полей допусков сопрягаемых деталей

|

+

+

0

0

0

0

|

- 0,126

- 0,126

dmax dmin

2 ЗАДАНИЕ

ОПРЕДЕЛЕНИЕ ПОСАДКИ

Обратная задача – по заданному допуску определить посадку

1. Пример решения задачи:

Дано сопряжение:

-втулка кронштейна – 25+0,021

-валик шестерни

- 25

Определить элементы присоединительных размеров сопряжений.

Решение:

1. Втулка кронштейна – отверстие.

2. Валик шестерни – вал.

3. Номинальный размер: DN = 25мм

4. Система – система отверстия CH, посадка с зазором.

Отверстие

5. Верхнее отклонение отверстия: ES = +0,021

6. Нижнее отклонение отверстия: EI = 0

7. Поля допуска отверстия H7 (определяется по табл. СТ СЭВ 144-75)

Условное

обозначение – 25H7

Условное

обозначение – 25H7

8. Отверстие наибольшее:

Dmax = DN + ES = 25,000 + 0,021 = 25,021 мм

Dmin = DN + EI = 25,000 + 0,000 = 25,000 мм

9. Допуск отверстия:

TD = Dmax – Dmin = 25,021 – 25,000 = 0,021 мм

TD = ES – EI = +0,021 – 0,000 = 0,021 мм

Вал

11. Верхнее отклонение вала: es = - 0,040 мм

12. Нижнее отклонение вала: ei = - 0,073 мм

13. Поле допуска – e8 (определяется по табл. СТ. СЭВ 144 – 75)

Условное обозначение вала – 25e8

14. Вал наибольший:

dmax = DN + es = 25 + (- 0,040) = 24,960 мм

15. Вал наименьший:

dmin = DN + ei = 25 + (- 0,073) = 24,927 мм

16. Допуск вала:

Td = dmax – dmin = 24,960 – 24,927 = 0,033 мм

Сопряжение

17. Условное обозначение – 25

18. Зазор наибольший:

Smax = Dmax – dmin = 25,021 – 24,927 = 0,094 мм

Smax = ES – ei = 0,021 – (- 0,073) = 0,094 мм

19. Зазор наименьший:

Smin = Dmin - dmax = 25 – 24,960 = 0,040 мм

Smin = EI – es = 0 – (- 0,040) = 0,40 мм

20. Допуск:

TS = Smax - Smin = 0,094 – 0,040 = 0,054 мм

TS = TD + Td = 0,021 + 0,033 = 0,054 мм

21. Схема полей допусков:

|

22. Годные детали отверстия:

Dmax ³ De ³ Dmin 25,021 ³ De ³ 25,000

- брак исправим De < Dmin De < 25,000

- брак неисправим De > Dmax De > 25,021

23. Годные детали вала:

dmax ³ de ³ dmin 24,960 ³ de ³24,927

- брак исправим de > dmax de > 24,960

- брак неисправим de < dmin de < 24,927

3 ЗАДАНИЕ

РАСЧЕТ И ВЫБОР ДОПУСКОВ И ПОСАДОК ШПОНОЧНЫХ СОЕДИНЕНИЙ

1. Цель: Научиться выбирать поля допусков для размеров шпоночных соединений. Научиться обозначать посадки шпоночных соединений на чертежах.

2. Задание:

Решить задачи по вариантам

3. Методические указания к выполнению

3.1 Исходными данными служат:

- Диаметр вала d, мм.

- Конструкция шпонки.

- Назначение (вид) соединения.

3.2 В задании требуется:

- Определить основные размеры шпоночного соединения.

- Выбрать поля допусков деталей шпоночного соединения по ширине шпонки.

- Назначить поля допусков и определить предельные отклонения остальных размеров шпоночного соединения.

- Подсчитать все размерные характеристики деталей шпоночного соединения и для сокращения отчета записать их в таблицу 4.

- Определить предельные зазоры и натяги в соединении шпонка-паз вала и шпонка-паз втулки.

- Вычертить схему расположения полей допусков по ширине шпонки.

- Вычертить эскизы шпоночного соединения и его деталей с указанием всех основных размеров и полей допусков в буквенном и числовом обозначении.

4. Пример решения

Дано:

d = 36 мм

Конструкция шпонки.- Сегмент

Назначение (вид) соединения - нормальный

Решение:

1. Номинальные размеры шпоночного соединения с призматическими шпонками определяют по СТ СЭВ 189 – 75 (таблица 1), а с сегментными – по СТ СЭВ 647 – 77 (таблица 2).

Из таблицы основных размеров соединений с сегментными шпонками, мм (выдержка из СТ СЭВ 647-77) имеем:

|

Диаметр вала |

b |

Глубина паза |

|

|

на валу |

во втулке |

||

|

» 32 » 38 |

10х13х22 |

10,0 |

3,3 |

2. Выбор полей допусков деталей шпоночного соединения зависит от вида соединения. Стандарт предусматривает три вида соединений по ширине шпонки: плотное, нормальное и свободное. Каждому из этих видов соединений соответствует определенный набор полей допусков на ширину шпонки, ширину паза вала и паза втулки. Все эти поля допусков для разных видов шпоночных соединений приведены в таблице 22 [1 - Серый И.С. ВСТИ]. Численные значения предельных отклонений определяют при помощи таблиц со значением допусков и основных отклонений.

Исполнительные размеры шпоночных пазов.

Соединение нормальное.

Паз на валу: N9, ширина b = 10 мм

EI = -0,036

ES = 0

10

N9  мм

мм

Паз во втулке: js 9

ei = - 0,018

es = + 0,018

10

js 9  мм.

мм.

Глубина,

вал t1 = 10  мм

мм

Глубина,

втулка t2= 3,3  мм

мм

3. Указания по назначению полей допусков на другие размеры деталей шпоночного соединения даны в СТ СЭВ 57 – 73, по которому назначаются следующие поля допусков:

высота

шпонки – по h11, h =13

длина шпонки – по h14,

длина паза вала – по H15,

глубина паза вала и втулки – по H12,

диаметр

сегментной шпонки – по h12.D = 32

Заполним таблицу1 для вала d= 36 мм, сегментной шпонки и нормального соединения.

Таблица 1 – Размерные характеристики деталей шпоночного соединения

|

Наименование размера |

Номинальный размер, мм |

Поле допуска |

Предельные отклонения, мм |

Предельные размеры, мм |

Допуск размера, Т, мм |

||

|

верхнее es |

Нижнее ei |

max |

min |

||||

|

Ширина шпонки b |

10 |

h9 |

0 |

-0,036 |

10,000 |

9,964 |

0,036 |

|

Высота шпонки h |

13 |

h11 |

0 |

-0,110 |

13,000 |

12,890 |

0,110 |

|

Ширина паза вала |

10 |

N9 |

0 |

-0,036 |

10,000 |

9,964 |

0,036 |

|

Ширина паза втулки |

10 |

JS9 |

+0,018 |

-0,018 |

10,018 |

9,982 |

0,036 |

|

Глубина паза вала t1 |

10 |

H12 |

+0,120 |

0 |

10,120 |

10,000 |

0,120 |

|

Глубина паза втулки t2 |

3,3 |

H12 |

+0,120 |

0 |

3,420 |

3,300 |

0,120 |

|

Диаметр шпонки *(для сегментных шпонок) D |

32 |

h12 |

0 |

-0,120 |

32,000 |

31,880 |

0,120 |

3. Предельные зазоры и натяги в соединениях шпонка-паз вала и шпонка-паз втулки определяют, как в гладких соединениях.

Для рассмотренного в пункте 4 примера в соединении

шпонка-паз вала Smax = ES – ei = 0,036 мм и Nmax = es – EI = 0,036 мм,

шпонка-паз втулки Smaх = ES – ei = 0,018+ 0,036 = 0,054 мм и Nmаx = es – EI = 0+ 0,018 = 0,018 мм.

4. Выполнение схемы полей допусков шпоночного соединения по ширине шпонки (для рассмотренного соединения) приведено на чертеже.

5. Пример эскизов шпоночного соединения и его деталей приведен на чертеже.

Таблица 2

Основные размеры соединений с призматическими шпонками, мм

(по СТ СЭВ 189 – 75)

|

Диаметр вала, D |

bxh |

Интервалы длин |

Глубина паза |

||

|

от |

до |

На валу t1 |

На втулке t2 |

||

|

Св.12 до 17 |

5х5 |

10 |

56 |

3,0 |

2,3 |

|

>>17 >>22 |

6х6 |

14 |

70 |

3,5 |

2,8 |

|

>>22 >> 30 |

8х7 |

18 |

90 |

4,4 |

3,3 |

|

>>30 >>38 |

10х8 |

22 |

110 |

5,0 |

3,3 |

|

>>38 >>44 |

12х8 |

28 |

140 |

5,0 |

3,3 |

|

>>44 >>50 |

14х9 |

36 |

160 |

5,5 |

3,8 |

|

>>50 >>58 |

16х10 |

45 |

180 |

6,0 |

4,3 |

|

>>58 >>65 |

18х11 |

50 |

200 |

7,0 |

4,4 |

|

>>65 >>75 |

20х12 |

56 |

220 |

7,5 |

4,9 |

|

>>75 >>85 |

22х14 |

63 |

250 |

9,0 |

5,4 |

|

>>85 >>95 |

25х14 |

70 |

280 |

9,0 |

5,4 |

|

>>95 >>110 |

18х16 |

80 |

320 |

10,0 |

6,4 |

|

>>110 >>130 |

32х18 |

90 |

360 |

11,0 |

7,4 |

Таблица 3

Основные размеры соединений с сегментными шпонками, мм

|

Диаметр вала |

bxhxd |

Глубина паза |

|

|

На валу |

Во втулке |

||

|

Свыше 16 до 18 |

5х6, 5х16 |

4,5 |

2,3 |

|

Свыше 18 до 20 |

5х7, 5х19 |

5,5 |

2,3 |

|

Свыше 20 до 22 |

5х9х22 |

6,5 |

2,3 |

|

Свыше 22 до 25 |

6х9х22 |

6,0 |

2,8 |

|

Свыше 25 до 28 |

6х10х25 |

7,0 |

3,3 |

|

Свыше 28 до 32 |

8х11х28 |

8,0 |

3,3 |

|

Свыше 32 до 38 |

10х13х22 |

10,0 |

3,3 |

4 ЗАДАНИЕ

ОПРЕДЕЛЕНИЕ ПРЕДЕЛЬНЫХ РАЗМЕРОВ ШЛИЦЕВОГО СОЕДИНЕНИЯ

1. Цель работы Научиться расшифровывать условие обозначения шлицевых прямобочных соединений и их деталей на чертежах. Научиться по обозначениям шлицевого соединения и его деталей определять предельные отклонения и предельные размеры всех элементов шлицевых деталей.

2. Задание:

- Установить способ центрирования заданного шлицевого соединения.

- Определить предельные отклонения и предельные размеры всех элементов деталей шлицевого соединения.

- Вычертить схемы полей допусков центрирующих элементов шлицевого соединения.

- Вычертить эскизы соединения и его деталей, указав их условные обозначения.

3. Методические указания к выполнению

3.1 Способ центрирования прямобочных шлицевых соединений устанавливают по их условному обозначению. Здесь надо разобраться, какие имеются способы центрирования прямобочных шлицевых соединений и от каких условий зависит выбор способа центрирования (см. [1], стр. 335; параграф 85 [2]).

3.2 При формировании посадок по центрирующим и нецентрирующим поверхностям прямобочных шлицевых соединений использованы поля допусков гладких соединений по ГОСТ 25346-62 ( СТ СЭВ 145-75). Поэтому предельные отклонения и предельные размеры всех элементов шлицевых втулок и валов определяют так же, как отклонения и размеры гладких соединений. Установленные значения предельных отклонений и размеров элементов деталей шлицевого соединения следует записать в табл. 5, где указан пример заполнения таблицы для шлицевого соединения

3.3 При центрировании прямобочных шлицевых соединений по большому диаметру (D) и ширине шлицев (в) размер вала по меньшему диаметру выполняют по свободному размеру без указания поля допуска, но он должен быть не менее d1 из СТ СЭВ 188 – 75 (табл. 1).

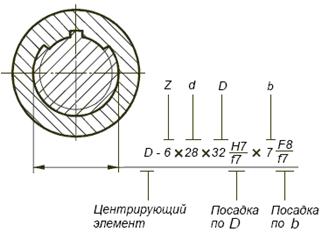

4. Пример решения:

b-10x92x102 x14

x14 .

.

Центрирование по ширине b целесообразно при передачи больших вращающих моментов, а также при реверсивном движении. Метод способствует более равномерному распределению нагрузки между зубьями.

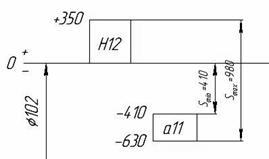

Наружный диаметр D: Ø102

В соответствии с ГОСТ 25346-82 покажем на схеме расположение полей допусков, граничные отклонения, max и min размеры и зазоры для соединения.

Рисунок 1.-Схема расположения полей допусков наружного диаметра шлицевого соединения.

Верхнее отклонение отверстия ES=+350мкм, нижнее отклонение отверстия EI=+0мкм, верхнее отклонение вала es=-410мкм нижнее отклонение еi=-630мкм

Определяем предельные размеры отверстия:

Dmax= D + ES = 102 + 0,35 = 102,35(мм) ,

Dmin = D + EI = 102 + 0 = 102(мм).

Определяем предельные размеры вала:

dmax = d + es = 102 – 0,41 = 101,59(мм),

dmin = d + ei = 102 – 0,63 = 101,37(мм).

Наибольший и наименьший зазоры соединения:

Smax =ES – ei = 0,35 – (-0,63) =0,98(мм),

Smin =EI – es = 0 – (-0,41) = 0,41(мм).

Допуск посадки: TS = Smax – Smin= 0,98 – 0,41=0,57(мм).

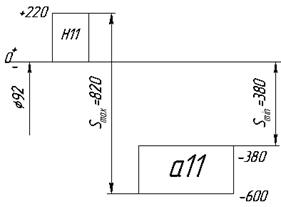

Внутренний диаметр d: Ø92

В соответствии с ГОСТ 25346-82 покажем на схеме расположение полей допусков, граничные отклонения, max и min размеры и зазоры для соединения.

Рисунок 23.-Схема расположения полей допусков внутреннего диаметра шлицевого соединения.

Верхнее отклонение отверстия ES=+220мкм, нижнее отклонение отверстия EI=+0мкм, верхнее отклонение вала es=-380мкм нижнее отклонение еi=-600мкм

Определяем предельные размеры отверстия:

Dmax= D + ES = 92 + 0,22 = 92,22(мм) ,

Dmin = D + EI = 92 + 0 = 92(мм).

Определяем предельные размеры вала:

dmax = d + es = 92 – 0,38 = 91,62(мм),

dmin = d + ei = 92 – 0,6 = 91,4(мм).

Наибольший и наименьший зазоры соединения:

Smax =ES – ei = 0,22 – (-0,6) =0,82(мм),

Smin =EI – es = 0 – (-0,38) = 0,38(мм).

Допуск посадки: TS = Smax – Smin= 0,82 – 0,38=0,44(мм).

Ширина шлица b: 14

В соответствии с ГОСТ 25346-82 покажем на схеме расположение полей допусков, граничные отклонения, max и min размеры и зазоры для соединения.

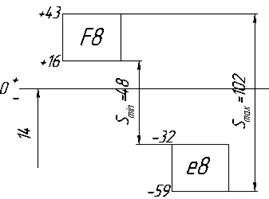

Рисунок 3.-Схема расположения полей допусков по ширине шлицевого соединения.

Верхнее отклонение отверстия ES=+43мкм, нижнее отклонение отверстия EI=+16мкм, верхнее отклонение вала es=-32мкм нижнее отклонение еi=-59мкм

Определяем предельные размеры отверстия:

Dmax= D + ES = 14 + 0,043 = 14,043(мм) ,

Dmin = D + EI = 14 + 0,016 = 14,016(мм).

Определяем предельные размеры вала:

dmax = d + es = 14 – 0,032 = 13,968(мм),

dmin = d + ei = 14 – 0,059 = 91,4(мм).

Наибольший и наименьший зазоры соединения:

Smax =ES – ei = 0,22 – (-0,6) =0,82(мм),

Smin =EI – es = 0 – (-0,38) = 0,38(мм).

Допуск посадки: TS = Smax – Smin= 0,82 – 0,38=0,44(мм).

5. Варианты заданий:

|

1. |

d-8x36H7/f7x40H12/a11x7D9/h9 |

9. |

b-8x36x40H12x7D9 |

|

2. |

d – 6×28 H7/ f7×34 H12/a11×7 D9/f8. |

10. |

b-8x36x40а11x7f8 |

|

3. |

D - 8 x 36 x 40 H7 / f7 x 7 F8 / f7 |

11. |

D - 6 x 50x2x9H/9g |

|

4. |

b - 8 x 36 x 40 H12 / a11 x 7 D9 /f 8 |

12. |

D-12x42x48f7x7f7 |

|

5. |

d-8x36H7x40H12x7D9 |

13. |

D-12x42x48H7x7F8 |

|

6. |

d-8x42f7x40a11x7h9 |

14. |

D-6x28x32H7x7F8 |

|

7. |

d-10x36H7x60H12x7D9 |

15. |

D-6x28x32xf7x7f7 |

|

8. |

b-10x52f7x28a11x7h9 |

16. |

D - 6 x 50x2x9H/9g |

Таблица 1 - Размер шлицевого вала по меньшему диаметру d1 при центрировании по D и d (выдержки из СТ СЭВ 188 – 75)

|

zxdxD |

d1 |

zxdxD |

d1 |

|

Легкая серия |

8х36х42 |

33,5 |

|

|

6х23х26 |

22,1 |

8х42х48 |

39,5 |

|

6х26х30 |

24,6 |

8х46х54 |

42,7 |

|

6х28х32 |

26,7 |

8х52х60 |

48,7 |

|

8х32х36 |

30,4 |

8х56х65 |

52,2 |

|

8х36х40 |

34,5 |

8х62х72 |

57,8 |

|

8х42х46 |

40,4 |

10х72х82 |

67,4 |

|

8х46х50 |

44,6 |

10х82х92 |

77,1 |

|

8х52х58 |

49,7 |

10х92х102 |

87,3 |

|

8х56х62 |

53,6 |

10х102х112 |

97,7 |

|

8х62х68 |

59,8 |

Тяжелая серия |

|

|

10х72х78 |

69,6 |

10х16х20 |

14,1 |

|

10х82х88 |

79,3 |

10х18х23 |

15,6 |

|

10х92х98 |

89,4 |

10х21х26 |

18,5 |

|

10х102х108 |

99,9 |

10х23х29 |

20,3 |

|

10х112х120 |

108,8 |

10х26х32 |

23,0 |

|

Средняя серия |

10х28х35 |

24,4 |

|

|

6х11х14 |

9,9 |

10х32х40 |

28,0 |

|

6х13х16 |

12,0 |

10х36х45 |

31,3 |

|

6х16х20 |

14,5 |

10х42х52 |

35,9 |

|

6х18х22 |

16,7 |

10х46х56 |

40,9 |

|

6х21х25 |

19,5 |

16х52х60 |

47,0 |

|

6х23х28 |

21,3 |

16х56х65 |

50,6 |

|

6х26х32 |

23,4 |

16х62х72 |

56,1 |

|

6х26х34 |

25,9 |

20х82х92 |

75,6 |

|

6х32х38 |

29,4 |

20х92х102 |

85,5 |

5 ЗАДАНИЕ

РАСЧЕТ И ВЫБОР ПОСАДОК ПОД ПОДШИПНИКИ КАЧЕНИЯ

1. Цель: Ознакомиться с методом расчета и выбора посадок под подшипники качения.

2. Задание:

Выполнить задание по вариантам

3. Пример расчета

Рассчитать и выбрать посадку подшипника

качения на вал и в корпус при следующих исходных данных: два радиально-упорных

конических однорядных подшипника 7308, радиальные реакции в опорах  , характер нагрузки

– с умеренными толчками, корпус стальной, разъемный.

, характер нагрузки

– с умеренными толчками, корпус стальной, разъемный.

Устанавливается характер нагружения колес подшипника. Согласно конструкции вал вращается, следовательно, внутреннее колесо нагружено циркулярно. Наружное кольцо неподвижно, значит, оно имеет местное нагружение [1, с 235-236].

По источникам [4], [5] определяют основные характеристики подшипника 7308.

Номинальный диаметр отверстия

внутреннего кольца d = 40 мм, номинальный

диаметр посадочной поверхности наружного кольца D = 90 мм, ширина внутреннего

и наружного колец В= 23мм, радиусs закруглений r1=2,5мм, r2=0,8мм,  .

.

Для циркулярно нагруженного кольца по

формуле (2) находится интенсивность радиальной нагрузки  , предварительно

определяются все, входящие в формулу составляющие.

, предварительно

определяются все, входящие в формулу составляющие.

Действительная ширина контакта колец подшипника

.

.

Динамический коэффициент посадки по

таблице 3  . Коэффициент, учитывающий

степень ослабления посадочного натяга при полом вале или тонкостенном корпусе,

при сплошном вале

. Коэффициент, учитывающий

степень ослабления посадочного натяга при полом вале или тонкостенном корпусе,

при сплошном вале .

Коэффициент неравномерности распределения радиальной нагрузки между рядами

роликов в двухрядных конических роликоподшипниках или между сдвоенными

радиально-упорными подшипниками

.

Коэффициент неравномерности распределения радиальной нагрузки между рядами

роликов в двухрядных конических роликоподшипниках или между сдвоенными

радиально-упорными подшипниками

, Н/мм.

, Н/мм.

По полученному значению , используя таблицу

2, выбирается основное отклонение для вала, куда монтируется внутреннее кольцо

- n.

, используя таблицу

2, выбирается основное отклонение для вала, куда монтируется внутреннее кольцо

- n.

По таблице 1 выбирается основное отклонение для отверстия в корпусе, куда монтируется наружное кольцо – Н.

С учетом рекомендаций, приведенных в примечании к таблице 2, принимаются следующие значения полей допусков вала и корпуса: для вала n6, для корпуса Н7.

ПО СТ СЭВ 174-77 находят предельные отклонения размеров внутреннего и наружного колец подшипника [2, т. 4.82-4.85].

Числовые значения найденных предельных отклонений размеров вала, отверстия в корпусе, наружного и внутреннего колец сводятся в таблицу 1 0.

Таблица 10 – Предельные отклонения размеров элементов подшипникового узла

|

Внутреннее кольцо |

Вал |

Наружное кольцо |

Отверстие корпуса |

|

Ø |

Ø |

Ø |

Ø |

Проверяется посадка, назначенная для циркулярно нагруженного кольца на наличие посадочного радиального зазора.

Находится действительный натяг, исходя из наибольшего предельного натяга, возникающего при посадке по внутреннему кольцу

.

.

Определяется приведенный наружный диаметр внутреннего кольца

.

.

По формуле (4) находят диаметральную деформацию внутреннего кольца

.

.

По формуле (3) находят величину радиального зазора, предварительно, используя таблицу 6.6, определив средний начальный радиальный зазор [5, т. 17].

.

.

.

.

В рассмотренном случае величина

посадочного радиального зазора g оказалась

отрицательной,

следовательно,

вал установленный в такой подшипник будет плохо проворачиваться. Для устранения

указанного недостатка необходимо уменьшить величину натяга по внутреннему

кольцу, заменяя ранее выбранное поле допуска n6 на поле

допуска n5. Тогда  по внутреннему

кольцу станет равным 40 мкм.

по внутреннему

кольцу станет равным 40 мкм.

Проведя аналогичные расчеты, получается g = - 0,84 мкм, такой величиной натяга можно пренебречь.

После выполнения всех расчетов на листе вычерчиваются подшипниковый узел, детали этого узла и схемы полей допусков (приложение Б).

Выбирая посадку для сопряжения крышки с

отверстием в корпусе, следует учитывать, что отверстие обработано под

сопряжение с подшипником, поэтому в числителе будет поле допуска Н7. Для

того, чтобы сборка и разъем данного узла поводились легко, в знаменателе

выбираемой посадки используется основное отклонение  , образующее зазор.

Учитывая, что крышка – деталь менее ответственная, чем подшипник, для выбранного

отклонения используется квалитет, который на 1-2 единицы грубее, чем тот, что выбран

на поверхности корпуса.

, образующее зазор.

Учитывая, что крышка – деталь менее ответственная, чем подшипник, для выбранного

отклонения используется квалитет, который на 1-2 единицы грубее, чем тот, что выбран

на поверхности корпуса.

В результате получается посадка Ø .

.

Приложение Б

(рекомендуемое)

Таблица 1 - Расчет и выбор посадок под подшипники качения

|

№ варианта |

Условное обозначение подшипника |

Радиальная нагрузка R, кН |

Осевая нагрузка А, кН |

Характер нагрузки |

Класс точности подшипника |

Корпус |

|

1 |

204 |

3 |

- |

спокойная |

0 |

с 1 – 50 корпус разъём-ный |

|

1. |

205 |

3 |

- |

с ударами и вибрацией |

6 |

|

|

2. |

206 |

4 |

- |

с умеренными толчками и вибрацией |

0 |

|

|

3. |

207 |

4 |

- |

спокойная |

6 |

|

|

4. |

208 |

6 |

- |

с умеренными толчками и вибрацией |

0 |

|

|

5. |

305 |

20 |

- |

спокойная |

6 |

|

|

6. |

306 |

20 |

- |

с ударами и вибрацией |

0 |

|

|

7. |

307 |

21 |

- |

спокойная |

6 |

|

|

8. |

308 |

24 |

- |

спокойная |

0 |

|

|

9. |

309 |

24 |

- |

с ударами и вибрацией |

6 |

|

|

10. |

310 |

25 |

- |

спокойная |

0 |

|

|

11. |

7204 |

3 |

5 |

с ударами и вибрацией |

0 |

|

|

12. |

7205 |

3 |

5 |

с ударами и вибрацией |

6 |

|

|

13. |

7206 |

4 |

6 |

спокойная |

0 |

|

|

14. |

7207 |

4 |

5 |

с ударами и вибрацией |

6 |

|

|

15. |

7208 |

6 |

3 |

спокойная |

0 |

с 1 – 50 корпус разъёмный |

|

16. |

7307 |

21 |

4 |

с умеренными толчками и вибрацией |

0 |

|

|

17. |

7308 |

23 |

10 |

спокойная |

6 |

|

|

18. |

7309 |

21 |

10 |

с умеренными толчками и вибрацией |

0 |

|

|

19. |

7310 |

21 |

12 |

спокойная |

6 |

|

|

20. |

7311 |

20 |

14 |

с ударами и вибрацией |

0 |

6 ЗАДАНИЕ

ОПРЕДЕЛЕНИЕ ЭЛЕМЕНТОВ СОЕДИНЕНИЙ, ПОДВЕРГАЕМЫХ СЕЛЕКТИВНОЙ СБОРКЕ

1. Цель: разобраться в сущности метода селективной сборки соединений.

Научиться определять предельные размеры деталей соединения, входящих в каждую размерную группу, групповые допуски деталей, а так же предельные зазоры и натяги.

2. Задание:

Решить задачи по вариантам

3. Пример решения

Задано

сопряжение с номинальным диаметром 100 и полями допусков деталей  и число групп

сортировки – 4.

и число групп

сортировки – 4.

Найти элементы соединений, подвергаемых селективной сборке.

Решение:

1. Определяем величину и знаки основных отклонений отверстия и вала по СТ.СЭВ144-75

для отверстия: 100+0,054

для вала:

100

2. Определяем предельные размеры вала и отверстия

Dmax = DN + ES = 100 + 0,054 = 100,054 мм

Dmin = DN + EI = 100 + 0 = 100 мм

dmax = DN + es = 100 + 0,057 = 100,057 мм

dmin = DN + ei = 100 + 0,003 = 100,003 мм

3. чертим схему полей допусков отверстия и вала

+0,057

|

|

+0,003

+0,003

0

0

-

Исходя из схемы и полученных результатов определяем, что посадка – переходная.

4. Посадка переходная. Определяем значения зазоров и натягов.

Smax = ES – ei = 0,054 – 0,003 = 0,05 мм

Nmax = es – EI = 0,057 – 0 = 0,057 мм

5. Определяем величину допусков вала и отверстия

TD = ES – EI = 0,054 – 0 = 0,054 мм

Td = es – ei = 0,057 - 0,003 = 0,054мм

TD = Td – основное условие селективной сборки

6. Определяем величину групповых допусков вала и отверстия

TDгр1

= TDгр2 = TDгр3 =  =

=  = 13,5 мкм

= 13,5 мкм

Tdгр1

= Tdгр2 = Tdгр3 =  =

=  = 13,5 мкм

= 13,5 мкм

То есть TDгр = Tdгр

7. Схема полей

допусков соединения детали которого рассортированы на четыре размерные группы

имеет вид:

7. Схема полей

допусков соединения детали которого рассортированы на четыре размерные группы

имеет вид:

8. Определяем групповые зазоры и натяги:

Smaxгр1 = Smaxгр2 = Smaxгр3 = ES – ei = 13,5 – 3 = 27 – 16,5 = 40,5 – 29,5 = 54 – 43,5 = 10,5мм

Nmaxгр1 = Nmaxгр2 = Nmaxгр3 = es – EI = 16,5 – 0 = 43,5 – 27 = 57 – 40,5 = 16,5мм

9. Составляем карту сортировщика для сортировки на четыре группы деталей соединения 100

|

Номер размерной группы |

Размеры деталей |

||

|

Отверстие |

Вал |

||

|

1 |

Свыше |

100,000 |

100,003 |

|

До |

100,0135 |

100,0165 |

|

|

2 |

Свыше |

100,0135 |

100,0165 |

|

До |

100,027 |

100,030 |

|

|

3 |

Свыше |

100,027 |

100,030 |

|

До |

100,0405 |

100,0435 |

|

|

4 |

Свыше |

100,0405 |

100,0435 |

|

До |

100,054 |

100,057 |

|

4. Задачи для самостоятельного решения

Найти элементы соединений, подвергаемых селективной сборке.

|

Вариант |

1 задача |

2 задача |

3 задача |

4 задача |

|

1 вариант |

n = 3 |

n = 4 |

n = 2 |

n = 4 |

|

2 вариант |

n = 4 |

n = 3 |

n = 2 |

n = 4 |

|

3 вариант |

n = 4 |

n = 4 |

n = 4 |

n = 4 |

|

4 вариант |

n = 3 |

n = 2 |

n = 4 |

n = 4 |

|

5 вариант |

n = 2 |

n = 3 |

n = 4 |

n = 3 |

|

6 вариант |

n = 3 |

n = 4 |

n = 4 |

n = 2 |

|

7 вариант |

n = 3 |

n = 4 |

n = 2 |

n = 4 |

|

8 вариант |

n = 3 |

n = 2 |

n = 4 |

n = 4 |

|

9 вариант |

n = 3 |

n = 4 |

n = 2 |

n = 4 |

|

10 вариант |

n = 3 |

n = 3 |

n = 4 |

n = 4 |

7 ЗАДАНИЕ

РАСЧЕТ РАЗМЕРНЫХ ЦЕПЕЙ

4. Цель: Научиться составлять сборочные размерные цепи и рассчитывать допуски на их составляющие методом полной взаимозаменяемости.

5. Задание:

Выполнить задачи по вариантам

6. Пример решения задачи:

Задача 1 (обратная)

Зубчатое колесо вращается вместе с

валом в подшипниках, закрепленных в планках кронштейна. Необходимо, чтобы между

зубчатым колесом и подшипниками зазор был в пределах 0,05 – 0,075 мм (возможность свободного вращения и недопустимость большого осевого смещения). Требуется

проверить возможность получения при сборке механизма зазора в заданных

пределах:  = 0,75 мм,

= 0,75 мм,  = 0,05 мм, если детали на сборку

= 0,05 мм, если детали на сборку

поступают

с отклонениями А1 =  ;

А2 =

;

А2 =  ; А3

=

; А3

=  ; А4 =

; А4 =  .

.

Решение:

1.

Замыкающим звеном является в данном случае зазор

2. А3 – увеличивающее звено,

А1 , А2 , А4 – уменьшающиеся звенья.

3. Составляем основное уравнение размерной цепи

= А3 –

(А1 + А2 + А4)

= А3 –

(А1 + А2 + А4)

Номинальный размер замыкающего звена равен

= 24 – (4 + 16 + 4)

= 0

= 24 – (4 + 16 + 4)

= 0

4. Рассчитываем средние отклонения полей допусков составляющих звеньев:

мм

мм

мм

мм

мм

мм

Определяем среднее отклонение замыкающего звена

мм

мм

5. Определяем допуск замыкающего звена

мм

мм

Допуск

исходного звена  мм

мм

Допуски

составляющих звеньев можно оставить без изменения, так как  мм

мм

6. Предельные размеры замыкающего звена

мм

мм

мм

мм

Сравниваем полученные результаты с заданными:

мм >

мм >  мм

мм

мм <

мм <  мм

мм

Следовательно, изменения предельных отклонений размеров составляющих звеньев не требуется.

Задача 2 (прямая)

Дано:

Дано:

U1 = 3 ± 0,25

U2 = 15 - увеличивающие звенья

- увеличивающие звенья

U3 = 29

U3 = 30 – уменьшающее звено

UΔ = 17 ± 1,4 – замыкающее звено

Определить допуски и предельные отклонения всех составляющих звеньев.

Решение (прямая задача)

1. Проверяем правильность составления заданной размерной цепи

17 = (3 + 15 + 29)

– 30

17 = (3 + 15 + 29)

– 30

Равенство показывает, что цепь собрана правильно.

2. Устанавливаем единицы допуска составляющих звеньев по таблице 12, учебник Серого на звенья, не имеющие допусков

U3 = 29 i = 1,44

U4 = 30 i = 1,44

3. Определяем средний коэффициент точности заданной размерной цепи

TUΔ = ES + EI = 1,4 + 1,4 = 2,8 мм

По коэффициенту точности размерной цепи  = 764 по таблице 13

(учебник Серого) устанавливаем квалитет IT – 15

= 764 по таблице 13

(учебник Серого) устанавливаем квалитет IT – 15

U3 = 29 ± 0,42

U4 = 30 ± 0,42

Проверяем правильность расчета размерной цепи, используя условие

≤

≤

Так

как очень большая разница, то вводим корректирующее звено, в связи с тем, что

коэффициент точности принятого квалитета «а» < «аср» 640<764,

то принимаем за корректирующее звено – звено U и

назначаем на него допуски ESU =EJU1 + EJU2+ESUΔ=-250-100-420+1400

=630

и

назначаем на него допуски ESU =EJU1 + EJU2+ESUΔ=-250-100-420+1400

=630

ESU4 =ESU1 + EJU2+ESU3 +EJUΔ =250 + 0 + 420 - 1400 =730

Проверяли

ESU4 + ESU2 + ESU3 – EJU4 = 250 + 0 + 420 +730 = 1400 ≤140

EJU1 + EJU2 + EJU3 – ESU4 = -250 - 100 - 420 - 630 = -1300

Оба условия выдерживаются, следовательно размерная цепь рассчитана правильно.

h

h

70

70

96

96

(zip - application/zip)

(zip - application/zip)