Министерство

образования Республики Башкортостан

Министерство

образования Республики Башкортостан

Государственное автономное профессиональное образовательное учреждение

Башкирский колледж архитектуры, строительства

и коммунального хозяйства

Специальность Отделение

23.02.04 дневное

Организация технической эксплуатации Автогрейдеров Среднего типа ДЗ-122,автогрейдера Тяжелого типа ДЗ-98 и так же Кран Трубоукладчик Четра ТГ-122.

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

К Дипломному проекту

ПМ.02: Техническая эксплуатация дорожных машин, автомобилей и тракторов.

23.02.047609000ПЗ

Преподаватель Разработал; студент группы СМ-41

Иванов.А.Н Земсков.А.В

. .

(дата)

(дата)

Перечень замечаний преподавателя ,,Инженерной графики’’, осуществившего нормоконтроль.

Тема: Организация технической эксплуатации Автогрейдеров Среднего типа ДЗ-122,автогрейдера Тяжелого типа ДЗ-98 и так же Кран Трубоукладчик Четра ТГ-122.

Ф.И.О. студента Земсков Андрей Вячеславович

Руководитель проекта Иванов Андрей Николаевич

|

№ п/п |

Виды проверяемых документов. |

Содержание замечаний со ссылкой на стандарт или нормативный документ. |

|

Графическая часть проекта |

||

|

Машиностроительное черчение |

||

|

1. |

Начертание, толщина линий. |

|

|

2. |

Шрифт |

|

|

3. |

Основные надписи |

|

|

4. |

Масштабы |

|

|

5. |

Нанесение размеров |

|

|

6. |

Предельные отклонения размеров |

|

|

7. |

Отклонение формы |

|

|

8. |

Изображение и обозначение резьбы |

|

|

9. |

Изображение и обозначение шлицев |

|

|

10. |

Шероховатость поверхности |

|

|

11. |

Материал стали |

|

|

12. |

Оформление сборочного чертежа |

|

|

13. |

Спецификация |

|

|

Строительные чертежи (план) |

||

|

1. |

Масштабы |

|

|

2. |

Толщина линий |

|

|

3. |

Нанесение размеров |

|

|

4. |

Маркировка координационных осей |

|

|

5. |

Наименование плана |

|

|

6. |

Изображение грузоподьемных механизмов |

Гост 21.212-03 |

|

Пояснительная записка |

||

|

Текстовая часть пояснительной записки |

||

|

1. |

Оформление титульного листа |

|

|

2. |

Оформление листа ,,Содержание’’ |

|

|

3. |

Заполнение основных надписей |

|

|

4. |

Номера страниц |

|

|

5. |

Схемы,чертежи,графики,шрифт. |

|

|

6. |

Оформление текст.Части пояснит.записки |

|

|

7. |

Список литературы |

|

|

8. |

Оформлениетаблиц |

|

|

9. |

Наименование разделов,подразделов,их оформление |

|

|

10. |

Приложение |

|

|

11. |

Иллюстрации |

Подпись

/Г.Г.Валеева/

<< >> 2020 г.

Содержание

Введение 2

1.Характеристика парка машин 4

2.Назначение, содержание и порядок составления годового плана ТО и Р 9

3.Расчет количества ТО и Р и даты проведения 10

капитальных ремонтов.

4.Составления план-графика ТО и Р на один Месяц 16

5.Расчет годовой

трудоемкости работ по ТО и Р 21

5.Расчет годовой

трудоемкости работ по ТО и Р 21

6.Определение фондов рабочего времени 26

7.Определение количества производственных рабочих, ИТР, ВР, СКП 27

8.Расчет и подбор технологического оборудования 29

9.Расчет площади производственного корпуса 31

10.Расчет и подбор передвижных средств для ТО и Р 33

11.Состав работ, входящих в ЕО,ТО-1,ТО-2,ТО-3,СО 39

12.Обоснование выбора формы и метода ТО 42

13.Расчет годовой заявки на ТСМ 43

14.Охрана окружающей среды, техника безопасности 45

Противопожарные мероприятия по ТО и Р 48

15.Исследовательский раздел 50

16.Список литературы 54

Введение

Введение

Назначение область применения, классификация Автогрейдеров Среднего и Тяжелого типа и Крана трубоукладчика ТГ-122 Четра

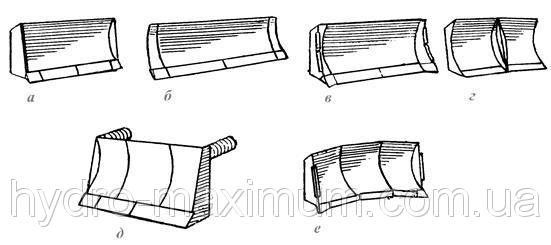

Автогрейдер самоходная колёсная машина для профилирования земляных насыпей, перемещения и разравнивания грунтов и дорожно-строительных материалов при сооружении и ремонте грунтовых и усовершенствованных дорог, аэродромных покрытий, оросительных каналов и др. Основной рабочий орган А. — полноповоротный отвал криволинейного профиля с механическим или гидравлическим управлением, приводимым в действие от двигателя. Вспомогательный орган - кирковщик, состоящий из 11 зубьев, предназначенных для разрушения дорожных одежд и покрытий при ремонте дорог.

Агрегат создан для снятия и разравнивания полос грунта любой плотности, а также формирования профиля поверхности по проектным точкам.

ДЗ-122 и ДЗ-98 с большой эффективностью применяется: 1) В работах по строительству и ремонту дорог разных по категориям; 2) Для создания основания дороги; 3) Для формирования из снятой земельной массы насыпей, их планировки и придания необходимого профиля; 4) Для сдвига материалов в пределах рабочей зоны и их перемешивания; 5) Для разрушения плотных почв и снимаемого слоя полотна дороги (киркование); 6) В снегоуборочных работах, для борьбы с проявлением гололеда. Классификация автогрейдеров .Грейдеры можно классифицировать по следующим основным признакам: 1)По весу машины: легкие весом до 9 т, средние весом 10—12 т, тяжелые весом 13—15 т и особо тяжелые весом 17—23 т; 2) По устройству ходового оборудования: двухосные – с одной или двумя ведущими осями и трехосные – с двумя или тремя ведущими осями; 3) По системе управления рабочими органами: с механическим (редукторным) или гидравлическим управлением.

Легкие грейдеры используют

для содержания и мелкого ремонта дорог и для постройки грунтовых дорог в

нулевых отметках.

Средние автогрейдеры используют для возведения земляного полотна при

небольших отметках насыпи и выемки в грунтах оптимальной влажности и для среднего

ремонта дорог.

Грейдеры тяжелые и особо тяжелые целесообразно использовать при наличии больших объемов работ и в тяжелых грунтовые условиях.

Также у автогрейдеров существует такое понятие, как колесная схема, имеющая немаловажное значение. Колесную формулу представляют в виде – А * Б * В, в данной формуле А – является общим числом осей имеющих управляемые колеса, Б – число осей, имеющих ведущие колеса, и, наконец, В – означает общее число осей.

Обычно колесная формула грейдера относящегося к легкому и среднему классу, отечественного производства, представляет из себя, следующее сочетание параметров 1x2x3, а у тяжелого класса колесная формула представлена как 1x3x3. Поперечная устойчивость автогрейдеров при боковых нагрузках достигается за счет наклона ведомых колес при помощи специального механизма.

Назначение, область

применения Крана трубоукладчика Четра ТГ-122

Назначение, область

применения Крана трубоукладчика Четра ТГ-122

Область применения

Трубоукладчики как грузоподъемное оборудование используются при выполнении строительно-монтажных работ, при ремонте трубопроводных систем. Особенностью работы трубоукладчиков в составе изоляционно-укладочной колонны является переменный характер нагрузок, зависящий от массы и упругости поднимаемой плети, рельефа местности, а также синхронности действий операторов других трубоукладчиков.

Трубоукладчики классифицируются по номинальной грузоподъемности, типу ходового устройства, типу привода грузоподъемного оборудования. За главный параметр принята грузоподъемность трубоукладчика. К настоящему времени в мировой практике применительно к кранам-трубоукладчикам используется два понятия грузоподъемности

В настоящее время согласно стандарту ISO 8813 это понятие трактуется как максимальная грузоподъемность на конкретном вылете. Обычно грузовая характеристика по этому стандарту приводится в технических материалах.

Термин «load capacity» по стандарту ANSI/ASME В30.14 обозначает величину нагрузки, составляющую для гусеничных трубоукладчиков 85% максимальной грузоподъемности.

Этот стандарт до пускает ее

уменьшение на некоторых участках грузовой характеристики, если безопасность

ограничивается не опрокидыванием машины, а прочностью конструктивных элементов.

Этим же стандартом определяется подход к установлению рабочего диапазона

грузовой характеристики.

пускает ее

уменьшение на некоторых участках грузовой характеристики, если безопасность

ограничивается не опрокидыванием машины, а прочностью конструктивных элементов.

Этим же стандартом определяется подход к установлению рабочего диапазона

грузовой характеристики.

Классификация

В нашей стране при классификации по номинальной грузоподъемности за основу принимается максимально допустимая нагрузка на крюке трубоукладчика при работе с единичными грузами. ГОСТ 15150 предусматривал пять типоразмеров трубоукладчиков номинальной г/п 6,3; 12,5; 20; 32 и 50 т.В России разработка трубоукладчиков проводилась по двум направлениям:1)для трубоукладчиков г/п 12 т и более в качестве базовых машин создавались специализированные трубоукладочные модификации или специальные комплектации тракторов;2)для трубоукладчиков г/п 6,3 т использовалась трансмиссия трактора тягового класса 3 и ходовая система трактора тягового класса 10.Для определения уровней грузоподъемности трубоукладчиков в отечественной практике приняты два значения вылета грузоподъемного трубоукладочного оборудования. Для определения максимальной грузоподъемности вылет принимается равным 1,2…1,25 м (в среднем 1,22 м), а для определения номинальной грузоподъемности в заданном рабочем диапазоне вылет принимается равным 2,5 м.В мировой практике сложилась следующая градация трубоукладчиков в зависимости от уровня их номинальной грузоподъемности в рабочей зоне. Эта градация предусматривает деление на три категории: легкая, средняя и тяжелая. К легкой категории относятся трубоукладчики г/п до 12,5 т, к средней категории – г/п свыше 12,5 до 30 т и к тяжелой категории – г/п свыше 30 т.

1.Характеристика парка машин

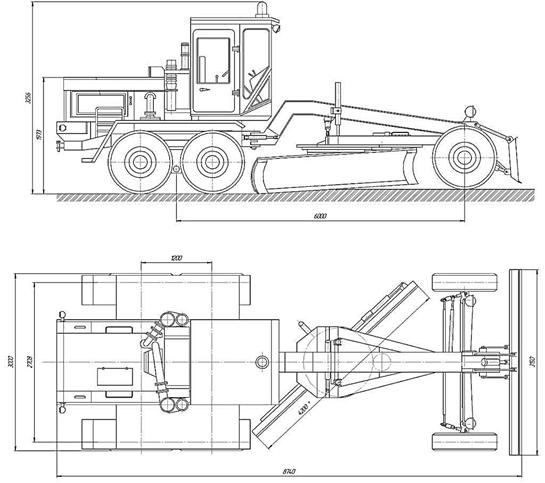

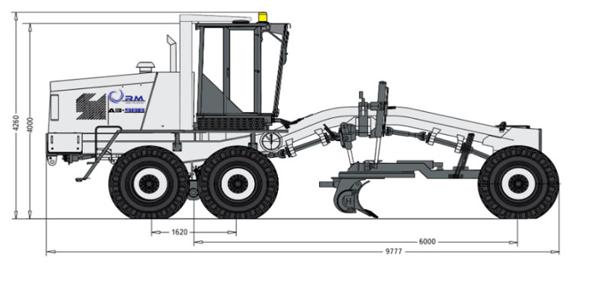

Рисунок 1 Автогрейдер среднего типа ДЗ-122

|

|

|

ЯМЗ-236 |

|

|

Общий объем |

7,12 л |

11,15 л |

|

Номинальная мощность |

114 кВт |

132 кВт |

|

Частота вращения коленчатого вала |

2 100 об/мин |

2 100 об/мин |

|

Deutz (турбонаддув) |

Deutz (наддув) |

|

|

Общий объем |

4,7 л |

4,7 л |

|

Номинальная мощность |

104 кВт |

129 кВт |

|

Частота вращения коленчатого вала |

2 200 об/мин |

2 200 об/мин |

Таблица 1

Технические характеристики автогрейдера ДЗ-122

Таблица 1

Технические характеристики автогрейдера ДЗ-122

Рисунок 2 Автогрейдер тяжелого типа ДЗ-98

Рисунок 2 Автогрейдер тяжелого типа ДЗ-98

Двигатель

В зависимости от модификации могут устанавливаться несколько видов дизельных агрегатов:

- двигатель автогрейдера ДЗ 98 ЯМЗ-238НДЗ (173 кВт или 240 л.с. на 1700 об/мин). Он соответствует нормам Евро-1 и характеризуется долговечностью;

- мотор ЯМЗ-236НЕ2 (169 кВт или 230 л.с. на 2100 об/мин);

- установка

Cummins М-11С265 (202 кВт или 275 л.с. на 1700 об/мин). Средний расход

топлива грейдера ДЗ 98 равен 220 г/кВтч.

|

Параметры |

Значение |

|

|

Общие данные |

||

|

Класс автогрейдера |

250 |

|

|

Ширина (при отвале в транспортном положении), мм |

3220 |

|

|

Высота (без проблесковых маяков), мм, не более |

4000 |

|

|

Продольная база, мм |

6000 |

|

|

Колея передних колес, мм: |

||

|

- узких |

2622 |

|

|

- широких |

2696 |

|

|

Колея задних колес, мм: |

||

|

- узких |

2502 |

|

|

- широких |

2576 |

|

|

Дорожный просвет, мм: |

||

|

- под отвалом в транспортном положении |

350 |

|

|

- под передним мостом |

615 |

|

|

- под задним мостом |

440 |

|

|

- под подвеской среднего и заднего мостов |

395 |

|

|

Масса автогрейдера, кг: эксплуатационная |

19500 |

|

|

- приходящаяся на передний мост |

5660 |

|

|

- приходящаяся на средний и задний мосты |

13850 |

|

|

араметры |

Значение |

|

|

Двигатель |

||

|

Тип |

дизельный |

|

|

Модель |

ЯМЗ-238НДЗ |

Cummins M-11C265 |

|

Номинальная мощность, кВт (л.с.) |

173(240) |

202(275) |

|

Номинальная частота вращения, об/мин |

1700 |

1700 |

|

Пуск |

стартерный |

Таблица 2 Технические характеристики автогрейдера ДЗ-98

|

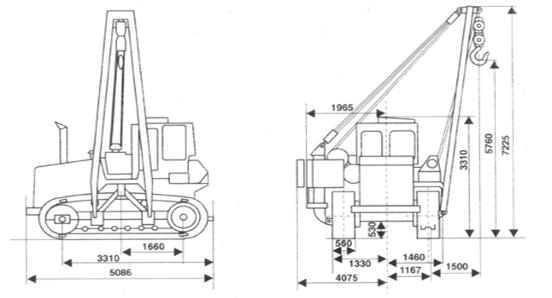

Рисун ок

3 Кран трубоукладчик Четра ТГ-122

ок

3 Кран трубоукладчик Четра ТГ-122

|

Модель двигателя |

ЯМЗ-236НБ-2/QSB6,7-C165 |

|

Мощность дизеля эксплуатационная, кВт (л.с.) |

110 (150) |

|

Эксплуатационная масса, кг |

22 700 |

|

Грузоподъемность при откинутом противовесе, т (на вылете стрелы 1,22м/2,5м) |

26,5/12,5 |

|

Скорость подъема/опускания, м/мин |

8-21 |

|

Длина стрелы, м |

7 и 9 |

|

Ширина башмака гусеницы,мм |

560 |

|

Скорость движения вперед/назад, км/ч |

10,7/13,5 |

|

ГАБАРИТНЫЕ РАЗМЕРЫ ТРУБОУКЛАДЧИКА ТГ-122 |

|

|

Длина, мм |

4720 |

|

Ширина, мм |

6150 |

|

Высота, мм |

7560-9850 |

Таблица 3 Технические характеристики трубоукладчика ТГ-122

|

|

Вид обслу живания |

Периоди чность проведе ния |

Число ТоиР В 1 рабо чий цикл |

Треудоемкость выполнения ТоиР |

||||

|

Всего |

Слесар ные |

Станоч ные |

Прочие |

Произво Дитель Ность ТО и Р |

|||

|

Дз-122 |

|||||||

|

ТО-1 |

60 |

5 |

5 |

- |

- |

0,2 |

|

|

ТО-2 |

240 |

12 |

12 |

- |

- |

0,7 |

|

|

СО |

2 Раза в год |

40 |

40 |

- |

- |

2 |

|

|

ТР |

960 |

250 |

184 |

28 |

28 |

4 |

|

|

ТО-3 |

- |

- |

24 |

24 |

- |

- |

1 |

|

КР |

6720 |

24 |

24 |

- |

- |

7 |

|

|

Дз-98 |

|||||||

|

ТО-1 |

60 |

6 |

6 |

- |

- |

0,3 |

|

|

ТО-2 |

240 |

18 |

18 |

- |

- |

0,6 |

|

|

СО |

2 Раза в год |

45 |

45 |

- |

- |

2 |

|

|

ТР |

960 |

300 |

220 |

45 |

35 |

5 |

|

|

ТО-3 |

- |

- |

34 |

34 |

- |

- |

1 |

|

КР |

6720 |

1 |

560 |

410 |

90 |

90 |

1 |

|

Тг-122 |

|||||||

|

ТО-1 |

60 |

72 |

2 |

2 |

- |

- |

0,1 |

|

ТО-2 |

240 |

18 |

7 |

7 |

- |

- |

0,4 |

|

СО |

2 Раза в год |

22 |

22 |

- |

- |

1 |

|

|

ТР |

960 |

5 |

194 |

140 |

30 |

35 |

4 |

|

ТО-3 |

- |

- |

17 |

17 |

- |

- |

1 |

|

КР |

5760 |

1 |

410 |

310 |

60 |

40 |

8 |

Таблица 4- Трудоемкость выполнения ТО и Р

2 Назначение,

содержание и порядок составления годового плана ТО и Р

2 Назначение,

содержание и порядок составления годового плана ТО и Р

Планирование

технического обслуживания проводится

с целью определения числа

и видов технического обслуживания, установления сроков

работ, определения трудоемкости и потребности в рабочей силе, рационального

распределения ремонтных рабочих по цехам и участкам, расчета необходимых

материальных ресурсов, ремонтного оборудования и денежных затрат. Основание для

составления плана ТО – планируемое число часов работы машины на год и данные о

наработке машин на начало планируемого года с начала эксплуатации или после

капитального ремонта. Составляют два документа: годовой план

технического обслуживания и ремонта машины; месячный план-график технического

обслуживания и ремонта машин.

Планируемую наработку машины на год

в часах определяют умножением планируемого числа часов рабочего времени машины

в течение года на коэффициент внутрисменного использования.

Число технических обслуживаний и ремонтов

каждого вида, которые должны быть проведены в планируемом году для каждой

машины, определяют по формуле

КТОР = (НФ + НПЛ)/Тп – Кп, (1)

где:

Нф – фактическая наработка машины на

начало планируемого года со времени проведения последнего вида технического

обслуживания, ремонта или с начала эксплуатации, ч;

Нпл– планируемая

наработка на расчетный год, ч;

Тп – периодичность

выполнения соответствующего вида технического обслуживания или ремонта, по

которому ведется расчет, ч;

Кп – число всех видов

технических обслуживаний и ремонтов с периодичностью, большей периодичности

того вида, по которому ведется расчет (при расчете капитального ремонта Кп =

0).

Расчеты производят по приведенной

формуле в следующей последовательности: капитальный ремонт, текущий ремонт,

плановые технические обслуживания (ТО-3, ТО-2, ТО-1).

Фактическую наработку машин после

соответствующего технического обслуживания или ремонта определяют как разность

между наработками машины на начало планируемого года и на день проведения

соответственного технического обслуживания или ремонта в году, предшествующем

планируемому.

3 Расчет

количества ТО и Р и даты проведения КР парка машин

3 Расчет

количества ТО и Р и даты проведения КР парка машин

Число технических обслуживаний и ремонтов, которое должно быть проведено за год по каждой машине, рассчитывается по формуле:

Ктон=(Нф+Нпл)/Тто и р-Кп (2)

где:

Нф-фактическая наработка машины на начало планировочного года со времени проведения последнего аналогичного вида технического обслуживания.

Нпл-планируемая наработка на расчетный период:

Ттом-периодичность выполнения соответствующего вида технического обслуживания

Кп-Число всех ТО и Р,с периодичностью большей, чем периодичность того вида, по которому ведется расчет.

Определение числа ТО и Р на 2020 год:

Автогрейдер среднего типа ДЗ-122

1)Ккр=((1098+1750)/6720)=0,42

Ктр=((138+1750)/960)=1,9

Кто-2=((138+1750)/240)-1=6,8

Кто-1=((18+1750)/60)-7=22,4

2) Ккр=((1357+1750)/6720)=0,46

Ктр=((397+1750)/960)=2,29

Кто-2=((157+1750)/240)-3=4,94

Кто-1=((37+1750)/60)-4=21,7

3) Ккр=((2192+1750)/6720)=0,58

Ктр=((272+1750)/960)=2,1

Кто-2=((32+1750)/240)-2=5,4

Кто-1=((32+1750)/60)-7)=22,7

4) Ккр=((2796+1750)/6720)=0,6

Ктр=((876+1750)/960)=2,7

Кто-2=((156+1750)/240)-2=5,9

Кто-1=((36+1750)/60)-7=22,7

5) Ккр=((2848+1750)/6720)=0,6

Ктр=((928+1750)/960=2,7

Кто-2=((208+1750)/240)-2=6,1

Кто-1=((28+1750)/60)-8=22,6

6) Ккр=((2951+1750)/6720)=0,6

Ктр=((71+1750)/960)=1,8

Кто-2=((71+1750)/240)-1=6,5

Кто-1=((11+1750)/60)-7=22,35

7) Ккр=((2229+1750)/6720)=0,5

Ктр=((309+1750)/960=2,1

Кто-2=((69+1750)/240)-2=5,5

Кто-1=((9+1750)/60)-7=22,31

8) Ккр=((1478+1750)/6720)=0,48

Ктр=((488+1750)/960)=2,3

Кто-2=((8+1750)/240)-2=5,3

Кто-1=((8+1750)/60)-7=22,3

9) Ккр=((3479+1750)/6720)=0,77

Ктр=((629+1750)/960)=2,4

Кто-2=((149+1750)/240)-2=5,9

Кто-1=((29+1750)/60)-7=22,65

10) Ккр=((3878+1750)/6720)=0,83

Ктр=((38+1750)/960)=1,86

Кто-2=((38+1750)/240)-1=6,45

Кто-1=((38+1750)/60)-7=22,8

11) Ккр=((3176+1750)/6720)=0,7

Ктр=((296+1750)/960)=2,1

Кто-2=((56+1750)/240)-2=6,5

Кто-1=((56+1750)/60)-8=22,1

12) Ккр=((671+1750)/6720)=0,3

Ктр=((671+1750)/960)=2,5

Кто-2=((191+1750)/240)-2=6,08

Кто-1=((111+1750)/60)-8)=23,01

13) Ккр=((4518+1750)/6720)=0,93

Ктр=((678+1750)/960)=2,5

Кто-2=((198+1750)/240)-2=6,1

Кто-1=((18+1750)/60)-8=21,4

14) Ккр=((239+1750)/6720)=0,2

Ктр=((239+1750)/960)=2,0

Кто-2=((239+1750)/240)-2=6,2

Кто-1=((59+1750)/60)-8=22,15

15) Ккр=((3791+1750)/6720)=0,8

Ктр=((911+1750)/960)=2,7

Кто-2=((191+1750)/240)-2=6,08

Кто-1=((11+1750)/60)-8=21,35

16) Ккр=((5629+1807)/5760)=1,2 – КР

Ктр=((829+1807)/960)-1=1,74

Кто-2=((109+1807)/240)-1=6,98

Кто-1=((49+1807)/60)-7=23,9

17) Ккр=((2648+1807)/5760)=0,77

Ктр=((728+1807)/960)=2,6

Кто-2=((8+1807)/240)-2=5,5

Кто-1=((8+1807)/60)-7=23,25

18) Ккр=((4365+1807)/5760)=1,0 –КР

Ктр=((525+1807)/960)-1=1,4

Кто-2=((45+1807)/240)-1=6,7

Кто-1=((45+1807)/60)-7=23,8

19) Ккр=((369+1807)/5760)=0,37

Ктр=((369+1807)/960)=2,2

Кто-2=((129+1807)/240)-2=6,06

Кто-1=((9+1807)/60)-8=22,2

20) Ккр=((5949+1807)/5760)=1,3 –КР

Ктр=((189+1807)/960)-1=1,07

Кто-2=((189+1807)/240)-1=7,3

Кто-1=((9+1807)/60)-8=22,2

21) Ккр=((4853+1807)/5760)=1,15

Ктр=((53+1807)/960)-1=0,93

Кто-2=((53+1807)/240)=7,75

Кто-1=((53+1807)/60)-7=24

22) Ккр=((4897+1807)/5760)=1,1 –КР

Ктр=((97+1807)/960)-1=0,98

Кто-2=((97+1807)/240)=7,9

Кто-1=((37+1807)/60)-7=23,7

23) Ккр=((3763+1807)/5760)=0,93

Ктр=((883+1807)/960)=2,8

Кто-2=((163+1807)/240)-2=6,2

Кто-1=((43+1807)/60)-8=22,8

24) Ккр=((4189+1807)/5760)=1,04 -КР

Ктр=((349+1807)/960)-1=1,2

Кто-2=((109+1807)/240)-1=6,9

Кто-1=((49+1807)/60)-7=23,9

25) Ккр=((4768+1807)/5760)=1,1 -КР

Ктр=((928+1807)/960)-1=1,8

Кто-2=((208+1807)/240)-1=7,39

Кто-1=((28+1807)/60)-8=22,58

26) Ккр=((4966+1807)/5760)=1,1 -КР

Ктр=((166+1807)/960)-1=1,05

Кто-2=((166+1807)/240)-1=7,2

Кто-1=((46+1807)/60)-8=22,88

27) Ккр=((3112+1807)/5760)=0,85

Ктр=((232+1807)/960)=2,1

Кто-2=((232+1807)/240)-2=6,4

Кто-1=((52+1807)/60)-8=22,9

28) Ккр=((5225+1807)/5760)=1,2 -КР

Ктр=((725+1807)/960)-1=1,63

Кто-2=((5+1807)/240)-1=6,55

Кто-1=((5+1807)/60)-7=23,2

29) Ккр=((227+1807)/5760)=0,35

Ктр=((227+1807)/960)=2,11

Кто-2=((227+1807)/240)-2=6,4

Кто-1=((47+1807)/60)-8=22,9

30) Ккр=((3328+1807)/5760)=0,89

Ктр=((448+1807)/960)=2,3

Кто-2=((208+1807)/240)-2=6,3

Кто-1=((28+1807)/60)-8=22,58

31) Ккр=((2098+1691)/5760)=0,65

Ктр=((178+1691)/960)=1,94

Кто-2=((178+1691)/240)-1=6,78

Кто-1=((58+1691)/60)-7=22,15

32) Ккр=((258+1691)/5760)=0,33

Ктр=((258+1691)/960)=2,03

Кто-2=((18+1691)/240)-2=5,12

Кто-1=((18+1691)/60)-7=21,48

33) Ккр=((3156+1691)/5760)=0,84

Ктр=((276+1691)/960)=2,04

Кто-2=((36+1691)/240)-2=5,19

Кто-1=((36+1691)/60)-7=22,78

34) Ккр=((3045+1691)/5760)=0,82

Ктр=((165+1691)/960)=1,93

Кто-2=((165+1691)/240)-1=6,73

Кто-1=((45+1691)/60)-7=21,9

35) Ккр=((2921+1691)/5760)=0,8

Ктр=((41+1691)/960)=1,8

Кто-2=((41+1691)/240)-1=6,2

Кто-1=((41+1691)/60)-7=21,86

36) Ккр=((1731+1691)/5760)=0,59

Ктр=((771+1691)/960)=2,5

Кто-2=((51+1691)/240)-2=5,2

Кто-1=((51+1691)/60)-7=22,03

37) Ккр=((4514+1691)/5760)=1,07 -КР

Ктр=((674+1691)/960)-1=1,4

Кто-2=((194+1691)/240)-1=6,8

Кто-1=((14+1691)/60)-7=21,41

38) Ккр=((4574+1691)/5760)=1,08 -КР

Ктр=((734+1691)/960)-1=1,52

Кто-2=((14+1691)/240)-1=6,1

Кто-1=((14+1691)/60)-7=21,41

39) Ккр=((2654+1691)/5760)=0,75

Ктр=((734+1691)/960)=2,52

Кто-2=((14+1691)/240)-2=5,1

Кто-1=((14+1691)/60)-7=21,41

40) Ккр=((1102+1691)/5760)=0,48

Ктр=((142+1691)/960)=1,9

Кто-2=((62+1691)/240)-1=6,3

Кто-1=((2+1691)/60)-7=21,21

41) Ккр=((782+1691)/5760)=0,43

Ктр=((782+1691)/960)=2,5

Кто-2=((62+1691)/240)-2=5,3

Кто-1=((2+1691)/60)-7=21,21

42) Ккр=((4979+1691)/5760)=1,15 КР

Ктр=((179+1691)/960)-1=0,94

Кто-2=((179+1691)/240)=7,79

Кто-1=((59+1691)/60)-7=22,16

43) Ккр=((1437+1691)/5760)=0,54

Ктр=((477+1691)/960)=2,25

Кто-2=((237+1691)/240)-2=6,03

Кто-1=((57+1691)/60)-8=21,13

44) Ккр=((4189+1691)/5760)=1,02

Ктр=((349+1691)/960)-1=1,125

Кто-2=((109+1691)/240)-1=6,5

Кто-1=((49+1691)/60)-7=22

Определение даты проведения КР

Дата проведения капитальных ремонтов, которые должны быть проведены за год, рассчитывается по формуле;

Дкр=(12*(Tkp*Нф(кр))/Нпл)+1 (3)

где:

Ткр-периодичность выполнения капитального ремонта;

Нф(кр)-фактическая наработка после проведения последнего капитального ремонт;

Нпл-планируемая наработка на расчетный год.

По цифре перед запятой определяем месяц проведения капитального ремонта,а по цифре после запятой определяем рабочий день месяца.

Дата проведения капитального ремонта:

ДЗ-122

16. Дкр=(12*(5760-5629)/1807)+1=1,86 14 Января

День=17*86/100=14

18. Дкр=(12*(5760-4365)/1807)+1=9,26

7 Сентябрь

18. Дкр=(12*(5760-4365)/1807)+1=9,26

7 Сентябрь

День=30*26/100=7,8

21. Дкр=(12*(5760-4851)/1807)+1=1,50 8 Января

День=17*50/100=8,5

22. Дкр=(12*(5760-4891)+1=6,77 16 Июня

День=21*77/100=16,17

24. Дкр=(12*(5760-4189)/1807)-1=11,43 8 Ноября

День=20*43/100=8,6

25. Дкр=(12*(5760-4768)/1807)+1=7,58 13 Июля

День=23*58/100=13,34

26. Дкр=(12*(5760-4966)/1807)+1=6,27 5 Июня

День=21*27/100=5,67

28. Дкр=(12*(5760-5525)/1807)-1=2,56 10 Февраля

День=19*56/100=10,64

37. Дкр=(12*(5760-4514)/1691)+1=9,84

9 Сентября

37. Дкр=(12*(5760-4514)/1691)+1=9,84

9 Сентября

День=22*84/100=9,02

38. Дкр=(12*(5760-4574)/1691)+1=9,41 18 Сентября

День=22*41/100=18,48

42. Дкр=(12*(5760-4979)/1691)-1=6,53 1 Июня

День=21*5/100=1,05

44. Дкр=(12*(5760-4189)/1691)+1=12,14 1 Декабря

День=23*14/100=1,68

4 Составление

плана – графика ТО и Р на Август 2019 года

4 Составление

плана – графика ТО и Р на Август 2019 года

Месячным план-графиком технического обслуживания и ремонта машин устанавливаются дата постановки каждой машины на техническое обслуживание или ремонт и продолжительность ее простоя в днях. Для составления месячного плана-графика необходимо иметь следующие исходные данные: Списочный состав парка машин; Фактическую наработку каждой машины на начало месяца в часах; Фактическое время работы машины в сутки (режим работы) в часах; Виды, периодичность (в часах) и продолжительность (в днях) технических обслуживаний и ремонтов машин (откорректированные значения принимаются из таблицы 2 курсового проекта «Откорректированные нормативы проведения ТО и ремонтов машин»).Определяется месячное планирование формулой

Нпл м=Нплгод/12 (4)

Фактическая наработка машин с начала эксплуатации на планируемый месяц определяется по формуле;

Нф м=Нф+Нпл м*Км (5)

где; Нф-фактическая наработка с начало эксплуатации, ч.

Нпл м-среде месячная наработка, ч.

Км-количество предшествующих месяцев.

Фактическая наработка машин со времени проведения последнего ТО и Р будет, определятся путем деления наработки с начало эксплуатации на переодичность, ТО и Р полученный остаток будет соответствовать числу часов отработанных от последнего ТО и Р. Показатели переодичности ТО и Р и продолжительность воздействия 1- го ТО и Р, берутся из рекомендаций по ТО и Р.После определения исходных Данный по ТО и Р необходимо установить порядковый рабочий день месяца,ТО и Р машины и он определяется по формуле;

Дтоир=Кдр*(Тто и р-Нф то и р)/Нплм+1 (6)

где; Кдр-Количество рабочих дней планируемом месяце, определяемое с календаря.

Тто и р-Периодичность выполнения соответствующего вида ТО и Р, ч.

Нф то и р-фактическая наработка машины на начало планируемого месяца,со временем проведения последнего вида ТО и Р с начало экплуатации.

Нплм-Планируемая наработка на расчетный месяц,ч.

Если в результате расчета значения Дто и р окажется больше,чем число работающих дней в планировочном месяце то рассчитавыемый вид обслуживания в этом месяце проводится не должен.

Определение дня

проведения ТР,ТО-2,ТО-1

Определение дня

проведения ТР,ТО-2,ТО-1

ДЗ-122

1.Дтр=(21*(960-196)/150)+1=107,96

Дто-2=(21*(240-196)/150)+1=7,16

Дто-1=(21*(60-16)/150)+1=7,16

2. Дтр=(21*(960-455)/150)+1=71,7

Дто-2=(21*(240-215)/150)+1=4,5

Дто-1=(21*(60-35)/150)-1=4,5

3. Дтр=(21*(960-330)/150)+1=89,2

Дто-2=(21*(240-90)/150)+1=22,00

Дто-1=(21*(60-30)/150)+1=5,2

4. Дтр=(21*(960-934)/150)+1=4,64

Дто-2=(21*(240-214)/150)+1=4,64

Дто-1=(21*(60-34)/150)+1=4,64

5. Дтр=(21*(960-26)/150)+1=131,76

Дто-2=(21*(240-26)/150)+1=30,96

Дто-1=(21*(60-26)/150)+1=5,76

6. Дтр=(21*(960-129)/150)+1=117,34

Дто-2=(21*(240-129)/150)+1=16,54

Дто-1=(21*(60-9)/150)+1=8,14

7. Дтр=(21*(960-365)/150)+1=88,5

Дто-2=(21*(240-127)/150)+1=16,82

Дто-1=(21*(60-7)/150)+1=8,42

8. Дтр=(21*(960-576)/150)+1=54,76

Дто-2=(21*(240-177)/150)+1=21,16

Дто-1=(21*(60-36)/150)+1=4,36

9. Дтр=(21*(960-657)/150)+1=43,42

Дто-2=(21*(240-177)/150)+1=9,82

Дто-1=(21*(60-57)/150)+1=1,42

10. Дтр=(21*(960-96)/150)+1=121,96

Дто-2=(21*(240-96)/150)+1=21,16

Дто-1=(21*(60-36)/150)+1=4,36

11. Дтр=(21*(960-354)/150)+1=85,84

Дто-2=(21*(240-114)/150)+1=18,64

Дто-1=(21*(60-54)/150)+1=1,84

12. Дтр=(21*(960-729)/150)+1=33,34

Дто-2=(21*(240-9)/150)+1=33,34

Дто-1=(21*(60-9)/150)+1=8,14

13. Дтр=(21*(960-736)/150)+1=31,36

Дто-2=(21*(240-16)/150)+1=31,36

Дто-1=(21*(60-16)/150)+1=7,16

14. Дтр=(21*(960-297)/150)+1=93,82

Дто-2=(21*(240-57)/150)+1=26,62

Дто-1=(21*(60-57)/150)+1=1,42

15. Дтр=(21*(960-9)/150)+1=134,14

Дто-2=(21*(240-9)/150)+1=33,34

Дто-1=(21*(60-9)/150)+1=8,14

ДЗ-98

16. Дтр=(21*(960-920)/155)+1=6,4

Дто-2=(21*(240-200)/155)+1=6,4

Дто-1=(21*(60-20)/155)+1=6,4

17. Дтр=(21*(960-819)/155)+1=20,1

17. Дтр=(21*(960-819)/155)+1=20,1

Дто-2=(21*(240-129)/155)+1=16,03

Дто-1=(21*(60-9)/155)+1=7,9

18. Дтр=(21*(960-737)/155)+1=31,21

Дто-2=(21*(240-17)/155)+1=30,21

Дто-1=(21*(60-17)/155)+1=6,82

19. Дтр=(21*(960-540)/155)+1=57,9

Дто-2=(21*(240-60)/155)+1=25,38

Дто-1=(21*(60-0)/155)+1=9,12

20. Дтр=(21*(960-280)/155)+1=93,12

Дто-2=(21*(240-40)/155)+1=28,09

Дто-1=(21*(60-40)/155)+1=3,7

21. Дтр=(21*(960-224)/155)+1=100,1

Дто-2=(21*(240-224)/155)+1=3,16

Дто-1=(21*(60-44)/155)+1=3,16

22. Дтр=(21*(960-188)/155)+1=105,59

Дто-2=(21*(240-188)/155)+1=8,04

Дто-1=(21*(60-8)/155)+1=8,04

23. Дтр=(21*(960-14)/155)+1=129,16

Дто-2=(21*(240-14)/155)+1=30,61

Дто-1=(21*(60-14)/155)+1=7,23

24. Дтр=(21*(960-440)/155)+1=71,45

Дто-2=(21*(240-200)/155)+1=6,41

Дто-1=(21*(60-20)/155)+1=6,41

25. Дтр=(21*(960-59)/155)+1=123,07

Дто-2=(21*(240-59)/155)+1=25,52

Дто-1=(21*(60-59)/155)+1=1,13

26. Дтр=(21*(960-257)/155)+1=96,24

Дто-2=(21*(240-17)/155)+1=31,21

Дто-1=(21*(60-17)/155)+1=6,82

27. Дтр=(21*(960-323)/155)+1=87,3

Дто-2=(21*(240-83)/155)+1=22,27

Дто-1=(21*(60-23)/155)+1=6,01

28. Дтр=(21*(960-816)/155)+1=20,5

Дто-2=(21*(240-96)/155)+1=20,5

Дто-1=(21*(60-36)/155)+1=4,25

29. Дтр=(21*(960-318)/155)+1=87,98

Дто-2=(21*(240-78)/155)+1=22,94

Дто-1=(21*(60-18)/155)+1=6,69

30. Дтр=(21*(960-539)/155)+1=58,03

Дто-2=(21*(240-59)/155)+1=25,52

Дто-1=(21*(60-59)/155)+1=1,13

31. Дтр=(21*(960-202)/145)+1=111,77

Дто-2=(21*(240-202)*145)+1=6,5

Дто-1=(21*(60-22)/145)+1=6,5

32. Дтр=(21*(960-282)/145)+1=99,19

Дто-2=(21*(240-42)/145)+1=29,67

Дто-1=(21*(60-42)/145)+1=3,6

33. Дтр=(21*(960-300)/145)+1=96,58

Дто-2=(21*(240-60)/145)+1=27,06

Дто-1=(21*(60-0)/145)+1=9,68

34. Дтр=(21*(960-189)/145)+1=112,66

34. Дтр=(21*(960-189)/145)+1=112,66

Дто-2=(21*(240*189)/145)+1=8,38

Дто-1=(21*(60-9)/145)+1=8,38

35. Дтр=(21*(960-65)/145)+1=130,62

Дто-2=(21*(240-65)/145)+1=26,34

Дто-1=(21*(60-5)/145)+1=8,96

36. Дтр=(21*(960-796)/145)+1=24,75

Дто-2=(21*(240-76)/145)+1=24,75

Дто-1=(21*(60-16)/145)+1=7,37

37. Дтр=(21*(960-698)/145)+1=38,94

Дто-2=(21*(240-218)/145)+1=4,18

Дто-1=(21*(60-38)/145)+1=4,18

38. Дтр=(21*(960-758)/145)+1=30,25

Дто-2=(21*(240-38)/145)+1=30,25

Дто-1=(21*(60-38)/145)+1=4,18

39. Дтр=(21*(960-753)/145)+1=28,8

Дто-2=(21*(240-48)/145)+1=28,8

Дто-1=(21*(60-48)/145)+1=2,73

40. Дтр=(21*(960-166)/145)+1=115,99

Дто-2=(21*(240-166)/145)+1=12,29

Дто-1=(21*(60-46)/145)+1=3,02

41. Дтр=(21*(960-806)/145)+1=23,3

Дто-2=(21*(240-86)/145)+1=23,3

Дто-1=(21*(60-26)/145)+1=5,92

42. Дтр=(21*(960-203)/145)+1=110,63

Дто-2=(21*(240-203)/145)+1=6,35

Дто-1=(21*(60-23)/145)+1=6,35

43. Дтр=(21*(960-531)/145)+1=63,13

Дто-2=(21*(240-51)/145)+1=32,71

Дто-1=(21*(60-51)/145)+1=2,3

44. Дтр=(21*(960-373)/145)+1=86,01

Дто-2=(21*(240-133)/145)+1=16,49

Дто-1=(21*(60-13)/145)+1=7,8

5 Расчет годовой трудоемкости работ по ТО и Р

П=Пто-1+Пто-2+Пто-3+Птр+Псо (6)

где:

Пто-1- годовая трудоемкость работ ТО-1

Пто-2- годовая трудоемкость работ ТО-2

Пто-3-

годовая трудоемкость работ ТО-3

Птр- годовая трудоемкость работ текущей ремонт

Псо- годовая трудоемкость работ сезонное обслуживание

Определим годовую трудоемкость по Т.О и Р.

Птор=Ттоир*Ктоир (7)

где:

Ттор-Трудоемкость проведения одного однотипного ТО и Р

Ктоир-Количество проведения однотипного ТО и Р

Годовая трудоемкость по ТО-1

Пто-1=(330*5)+(338*6)+(299*2)=4276

Пто-2=(82*12)+(94*18)+(80*7)=3236

Пто-3=(27*24)+(22*34)+(19*17)=1719

Псо=(30*40)+(38*22)+(27*25)=2711

Птр=(27*250)+(22*300)+(19*194)=17036

Определим общую трудоемкость работ.

Пр=Пто-1+Пто-2+Пто-3+Псо+Птр (8)

Пр=4276+3236+1719+2711+17036=28978

Дз-122 Дз-122 ТГ-122

Пто=4482 Пто=5304 Пто=2156

Птр=6750 Птр=6600 Птр=3686

Определим трудоемкость

работ, выполняемых стационарными и  передвижными

мастерскими.

передвижными

мастерскими.

Таблица 5 передвижные мастерские:ДЗ-122

|

Профилакторий Передвижная мастерская |

На базе грузового автомобиля |

Колесные трактора,экскаваторы, скреперы,грейдеры |

Гусеничные машины и катки |

|

Пто |

95/5 |

75/25 |

20/80 |

|

Птр |

100/0 |

95/5 |

90/10 |

Профилакторий:

Пто=4482*0,2=896,4

Птр=6750*0,9=6075

Передвижные мастерские:

Пто=4482*0,8=3585,6

Птр=6750*0,1=675

ДЗ-98

Профилакторий:

Пто=5304*0,2=1060,2

Птр=6600*0,9=5940

Передвижные мастерские:

Пто=5304*0,8=4243,2

Птр=6600*0,1=660

ТГ-122

Профилакторий:

Пто=2156*0,2=431,2

Птр=3686*0,9=3317,4

Передвижные мастерские:

Пто=2156*0,8=1724,8

Птр=3686*0,1=368,6

Таблица

6 Распределение ТО по видам работ

Таблица

6 Распределение ТО по видам работ

|

ДЗ-122 |

||||

|

Работы |

Трудоемкость |

Действительный Фонд времени |

Кол-во производств раб |

|

|

% |

ч/x |

|||

|

1.Уборочн-моечн |

5 |

224,1 |

1634 |

0,13 |

|

2.Диагностические |

23 |

1030,86 |

0,63 |

|

|

3.Крепежные |

18 |

806,76 |

0,49 |

|

|

4.Регулировочные |

6 |

268,92 |

0,16 |

|

|

5.Смазочные |

17 |

761,94 |

0,46 |

|

|

6.Электротехнич |

5 |

224,1 |

0,13 |

|

|

7.Аккумуляторные |

5 |

224,1 |

0,13 |

|

|

8.Обсл сист питан |

15 |

672,3 |

0,41 |

|

|

9.Шиномонтажные |

6 |

268,92 |

0,16 |

|

|

Итог |

100 |

4482 |

2,7 |

|

|

ДЗ-98 |

||||

|

Работы |

Трудоемкость |

Действительный Фонд времени |

Кол-во производств раб |

|

|

% |

ч/x |

|||

|

1.Уборочн-моечн |

5 |

290,9 |

1634 |

0,17 |

|

2.Диагностические |

23 |

1338,4 |

0,81 |

|

|

3.Крепежные |

18 |

1047,24 |

0,64 |

|

|

4.Регулировочные |

6 |

349,08 |

0,21 |

|

|

5.Смазочные |

17 |

989,06 |

0,60 |

|

|

6.Электротехнич |

5 |

290,9 |

0,17 |

|

|

7.Аккумуляторные |

5 |

290,9 |

0,17 |

|

|

8.Обсл сист питан |

15 |

872,7 |

0,533 |

|

|

9.Шиномонтажные |

6 |

349,08 |

0,21 |

|

|

Итог |

100 |

5818 |

3,3 |

|

|

ТГ-122 |

||||

|

Работы |

Трудоемкость |

Действительный Фонд времени |

Кол-во производств |

|

|

% |

ч/x |

|||

|

1.Уборочн-моечн |

21 |

440,37 |

1634 |

0,27 |

|

2.Диагностические |

7 |

146,79 |

0,08 |

|

|

3.Крепежные |

14 |

299,58 |

0,17 |

|

|

4.Регулировочные |

8 |

167,76 |

0,10 |

|

|

5.Смазочные |

15 |

314,55 |

0,19 |

|

|

6.Электротехнич |

5 |

104,85 |

0,06 |

|

|

7.Аккумуляторные |

5 |

104,85 |

0,06 |

|

|

8.Обсл сист питан |

11 |

230,67 |

0,14 |

|

|

9.Шиномонтажные |

14 |

293,58 |

0,17 |

|

|

Итог |

100 |

2097 |

1,24 |

Таблица 7

Распределение трудоемкости текущего ремонта

Таблица 7

Распределение трудоемкости текущего ремонта

|

Работы ДЗ-122 |

Трудоемкость |

Действительный фонд времени |

Кол-во произ- водственных рабочих |

|

|

% |

ч/ч |

|||

|

1.Крепежные |

4 |

270 |

1643 |

0,16 |

|

2.Регулировочные |

2 |

135 |

0.08 |

|

|

3.Разборочно-сборочные |

29 |

1957,5 |

1,19 |

|

|

4.Ремонто сборочные единц |

19 |

1282,5 |

0,75 |

|

|

5.Электротехнические |

8 |

540 |

0,33 |

|

|

6.Обслуж системы питания |

5 |

337,5 |

0,20 |

|

|

7.Шиномонтажные |

2 |

135 |

0,08 |

|

|

8.Медницкие |

2 |

135 |

0,08 |

|

|

9.Жестянцкие |

2 |

135 |

0,08 |

|

|

10.Сварочные |

5 |

337,5 |

0,20 |

|

|

11.Аккумуляторные |

2 |

135 |

0,08 |

|

|

12.Кузнечно-рессорные |

3 |

202,5 |

0,12 |

|

|

13.Станочные |

14 |

945 |

0,57 |

|

|

14.Кабино-арматурные |

1 |

67,5 |

0,04 |

|

|

15.Отбойные |

1 |

67,5 |

0,04 |

|

|

16.Малярные |

1 |

67,5 |

0,04 |

|

|

Итог |

100 |

6750 |

4,01 |

|

|

ДЗ-98 |

||||

|

1.Крепежные |

4 |

264 |

1643 |

0.16 |

|

2.Регулировочные |

2 |

132 |

0,08 |

|

|

3.Разборочно-сборочные |

29 |

1914 |

1,17 |

|

|

4.Ремонто сборочные единц |

19 |

1254 |

0,76 |

|

|

5.Электротехнические |

8 |

528 |

0,32 |

|

|

6.Обслуж системы питания |

5 |

330 |

0,20 |

|

|

7.Шиномонтажные |

2 |

132 |

0,08 |

|

|

8.Медницкие |

2 |

132 |

0,08 |

|

|

9.Жестянцкие |

2 |

132 |

0,08 |

|

|

10.Сварочные |

5 |

330 |

0,20 |

|

|

11.Аккумуляторные |

2 |

132 |

0,08 |

|

|

12.Кузнечно-рессорные |

3 |

198 |

0,12 |

|

|

13.Станочные |

14 |

924 |

0,56 |

|

|

14.Кабино-рессорные |

1 |

66 |

0,04 |

|

|

15.Отбойные |

1 |

66 |

0,04 |

|

|

16.Малярные |

1 |

66 |

0,04 |

|

|

Итог |

100 |

6600 |

4,01 |

|

|

ТГ-122 |

||||

|

1.Крепежные |

4 |

147 |

1643 |

0,08 |

|

2.Регулировочные |

3 |

110 |

0,06 |

|

|

3.Разборочно-сборочные |

33 |

1216 |

0,74 |

|

|

4.Ремонтно сборочные един |

20 |

737 |

0,45 |

|

|

5.Электротехнические |

7 |

258 |

0,15 |

|

|

6.Обслуж системы питания |

3 |

110 |

0,06 |

|

|

7.Шиномонтажные |

2 |

73 |

0,04 |

|

|

8.Медницкие |

1 |

36 |

0,06 |

|

|

9.Жестянцкие |

1 |

36 |

0,04 |

|

|

10.Сварочные |

2 |

73 |

0,06 |

|

|

11.Аккумуляторные |

1 |

36 |

1643 |

0,04 |

|

12.кузнечно-ресооные |

2 |

73 |

0,06 |

|

|

13.Станочные |

5 |

184 |

0,11 |

|

|

14.кабино-ресорные |

12 |

442 |

0,27 |

|

|

15.Отбойные |

1 |

36 |

0,04 |

|

|

16.Малярные |

1 |

36 |

0,04 |

|

|

Итог |

100 |

3686 |

2,18 |

Продолжение таблицы 7 Распределение трудоемкости текущего ремонта

|

6

Определение фондов Рабочего времени

6

Определение фондов Рабочего времени

Определение номинального фонда времени:

Тф.н.=[dk-(dв+dп)]*tсм*Dп.п*(tсм-tсм) (9)

dk-дни календаря

dв-выходные дни

dп-праздничные дни

tсм-продолжительность смены

Dпп-предпраздничные дни (по календарю)

tсм-продолжительность предпраздничной смены

Тф.н.д=[365-(96+25)]*8-(8*1)=1944 ч.

Определение действительного фонда времени рабочих:

Тф.д={[dk-(dв+dn+do)]*tcм-dnn*(tсм-dnn)}*K(10)

do-число отпускных

К-коэффициент учитывающий не выход на работу по уважительным причинам. 0,95

Тф.д={[365-(96+25+28)]*8-(8*1)*0,95=1634 ч.

Годовой фонд времени и оборудования

Тф.0=[dk-(dв+dn)]*tcм*dnn*K (11)

Тф.о={[365-(96+25)]*8*1-8*1}*0,9=1749,6

7

Определение количества производственных рабочих

7

Определение количества производственных рабочих

ИТР,ВР,МОБ,СКП

Списочное количество производственных рабочих

Списочное количество рабочих: Nсп=ПТОиР/Tфл (12)

Nсп=29433/1634=18,01

Принимаем: 18 человек

Явочное количество рабочих: Nя=ПТОиР/Тфн (13)

Nя=29433/1944=15,14

Принимаем 15 человек.

Расчет количества вспомогательных рабочих

Расчет количества вспомогательных рабочих;

Nac=(0,15…0,18)*Nc=0,16*18,01=2,88 –принимаем 3 человека

Расчет количества И.Т.Р;

Nитр=(0,07…0,08)*(Nсп+Nас)=(0,07…0,08)*(18+3)=1,68 – принимаем 2 человек

Расчет количества С.К.П

Nскп=(0,02…0,03)*(Ncп+Nвс)=(0,02*(18+3)=0,63 – принимаем 1 человека

Расчет количества М.О.П;

Nитр=(0,02…0,04)*(Nсп+Nвс)=0,04*(18+3)=0,84 – принимаем 1 человека

|

№ |

Должность, профессия |

Разряд |

Численность |

Должность обязанности |

|

Основные производственные рабочие |

||||

|

1 |

Мойщик |

1 |

1 |

Уборочно-моечное |

|

2 |

Электрик |

4 |

2 |

Электротехнические обслуживания |

|

3 |

Слесарь-диагност |

5 |

2 |

Диагностические |

|

4 |

Слесарь |

3 |

1 |

Шиномонтажные |

|

5 |

Маляр |

3 |

1 |

Малярные |

|

6 |

Слесарь |

3 |

1 |

Отбойные |

|

7 |

Мед врач |

3 |

1 |

Медицинский работник |

|

8 |

Слесарь |

5 |

2 |

Обслуживающие системы питания |

|

9 |

Токарь |

4 |

3 |

Мастер по обработке металла |

|

10 |

Слесарь |

5 |

2 |

Крепежно, разборочные |

|

11 |

Слесарь |

3 |

1 |

Регулировочные |

|

12 |

Слесарь |

4 |

5 |

Ремонтно сбор единицы |

|

13 |

Жестянщик |

3 |

1 |

Медницкие, жестяницк |

|

14 |

Слесарь |

4 |

1 |

Кабина-арматурные |

|

Вспомогательные рабочие |

||||

|

1 |

Слесарь |

3 |

1 |

Станочные |

|

2 |

Слесарь-наладчик |

3 |

1 |

Ремонт и наладка оборудования |

|

3 |

Слесарь |

2 |

1 |

Смазочные |

|

ИТР |

||||

|

1 |

Старший мастер |

1 |

||

|

2 |

Начальник профилактория |

1 |

||

|

СКП |

||||

|

1 |

Бухгалтер |

1 |

Бухгалтерия |

|

|

МОП |

||||

|

1 |

Уборщица |

1 |

Уборка помещений |

Таблица 8 Штатное расписание производственных

рабочих

8

Расчет и подбор технологического оборудования

8

Расчет и подбор технологического оборудования

Nоб=Пуч/Тфо*nоб*nсм (12)

где;

Пуч-общая трудоемкость участка

Тфо-фонд времени оборудования

Nоб-Коэффициент использования оборудования (0,3-0,9)

Nсм-коэффициент сменности

1.Уборочно-моечные Nоб=661/1750*0,8*1=0,30

2.Диагностические Nоб=2810/1750*0,8*1=1,28

3.Крепежные Nоб=2835/1750*0,8*1=1,29

4.Регулировочные Nоб=1163/1750*0,8*1=0,53

5.Смазочные Nоб=2065/1750*0,8*1=0,95

6.Электротехнические Nоб=1946/1700*0,8*1=0,89

7.Аккумуляторные Nоб=921/1700*0,8*1=0,43

8.Система питания и гидравлики Nоб=2553/1700*0,8*1=1,20

9.Шиномонтажные Nоб=1251/1700*0,8*1=0,58

10.Разборочно-сборочные Nоб=5088/1700*0,8*1=2,4

11.Ремонтно-сборочные Nоб=3274/1700*0,8*1=1,54

12.Медницкое Nоб=303/1700*0,8*1=0,14

13.Жестяницкие Nоб=303/1700*0,8*1=0,14

14.Сварочные Nоб=667/1700*0,8*1=0,31

15.Кузнечно рессорные Nоб=473/1700*0,8*1=0,22

16.Станочные Nоб=2053/1700*0,8*1=0,96

17.Кабино-арматурные Nоб=575/1700*0,8*1=0,27

18.Обойные Nоб=169/1700*0,8*1=0,07

|

Позиция |

Обозначение |

Наименование оборудования |

Кол- во |

Габариты, мм |

|

1. |

Ho 6405 |

Моечная установка высокого давлений фирмы Kutcher |

1 |

350х300х200 |

|

2. |

СТМ-8000 |

Стенд для проверки тормозов |

1 |

3000х700х350 |

|

3. |

Р770Е |

Стенд универсальный для ремонта ДВС,КПП |

1 |

2200х1000х1100 |

|

4. |

KU-28097 |

Стенд для проверки и регулировки гидроагрегатов |

1 |

1700х900х1600 |

|

5. |

367МСД |

Масло раздаточная колонка |

1 |

500х400х300 |

|

6. |

Э-250В |

Стенд для проверки Стартеров |

1 |

1100х800х1500 |

|

7. |

MS001 |

Стенд для проверки аккумуляторов |

1 |

1000х700х1200 |

|

8. |

О5Э |

Стенд для ТНВД |

1 |

1700х800х2000 |

|

9. |

В-34+М-34 |

Шиномонтажный комплекс |

1 |

1100х400х350 |

|

10. |

Р-746-00 |

Стенд для сборки сцеплений |

1 |

600хх550х1100 |

|

10ОКС1671М |

Пресс для проверки деталей |

1 |

1600х650х2000 |

|

|

11. |

ТОР PF 11-118255 |

Гидравлическая тележка |

1 |

1500х500х1200 |

|

Nordberg N3720 |

Кран гидравлический 2т |

1 |

110х70х30 |

|

|

12. |

ВС3645 |

Стенд для ремонта радиатора |

1 |

1800х500 |

|

13. |

ESR-1300 |

Станок для резки металла |

1 |

2000х800х1300 |

|

14. |

Ресанта Саипа-135 |

Сварочный аппарат |

1 |

120х70х50 |

|

15. |

KMI-25 |

Пневматический кованный молот |

1 |

800х400х1200 |

|

16. |

16К20 |

Станок токарно винторезный |

1 |

900х300х400 |

|

17. |

Blacksmith2540/08 |

Станок Листогибочный |

1 |

2900х700х1300 |

|

18. |

НКЛП 7148 |

Швейная машинка |

1 |

500х350х450 |

|

19. |

Nordberg |

Покрасочная камера |

1 |

7000х5500х3500 |

Таблица 9 Список оборудования инструментов для

постов и отделений

9 Расчет площади

производственного корпуса

9 Расчет площади

производственного корпуса

Производственная площадь для выполнения работ по техническому обслуживанию и текущему ремонту определяется исходя из числа постов, площади занимаемой машинами, и площади необходимой для проходов и проездов. Производственная площадь будет включать: профилакторий, отделение ремонта.

Площадь профилактория определяется по площади постов:

Sуч=Sмаш*Kпр*nпост (13)

Где: Sмаш-площадь машины: Kпр-коэффициент проходов: nпост=количество постов

Sмаш=L*B Где: L-длинна машины. B-ширина машины

Sмаш=11,2*2,9=32,5м2

Fпост(ТР)=32,5*3,5*2=227,5м2

Fпост(ТО)=32,5*3,5*3=341,25м2

Fпост(Диагн)=32,5*3*1=113,75м2

Fпост(Мойка)=32,5*3*1=97,5м2

Fпост(Малярка)=32,5*2,5*1=81,25м2

Fпост(Шиномонтаж)=32,5*2,5*1=81,25м2

Fпост(Эл.техн и сист гидр)=(10…12)*1=10…12 м2

Fпост(Сварочные)=(17…18)*1=17…18 м2

Fпост(Мед. и жест.)=(16…17)*1=16…17 м2

Fпост(Станочные)=(12…14)*1=12…14 м2

Fпост(Рем.сбор.ед)=(15…17)*2=30…34 м2

|

Участок |

Sуд,м2/чел |

|

Электротехнические, обсл гидравлики и топлива |

10…12 |

|

Медницкие, жестяницкие |

16..17 |

|

Станочные |

12…14 |

|

Сварочные |

17…18 |

|

Ремонт сборочные единицы |

15…17 |

Таблица 10Площадь конторских помещений

1.Кабинет ИТР и СКП

Fнач=1*9=9 м2

Fнач=1*9=9 м2

Fитр и скп=(3*n)+4

n-Количество ИТР и СКП в 1 кабинете

Площадь бытовых помещений

1)Гардероб-исходя из удельной площади на одного рабочего (0,75-0,8 м2)

F=(0,75…0,8)*(nсп*nас)=(0,75..0,8)*(24+3)=20,5..21,6 м2

2)Умывальников – из расчета количества рабочих в большей степени, 1 умывальник на 10 человек, удельная площадь 0,5 м2

F=((ncп*nвс*nмоп*nскп)/10)*3=((24+3+2+1+1)/10)*3=9,3=9 м2

3)Душевая- 1 кабина на 5 человек, удельная площадь 2-2,5 м2

F=((nсп*nвс)/5)*(2…2,5)=((24+3)/5)*(2…2,5)=10,8…13,5 м2

4)Уборная-1 унитаз на 15 человек, удельная площадь 3 м2

F=((nсп*nвс*nитр*nмоп*nскп)/15)*0,5=((24+3+2+1+1)/15)*0,5=1,03=1 м2

5)Комната приема пищи:

F=(0,5…0,6)*(nсп*nвс*nмоп)=(0,5…0,6)*(24+3+1)=14…16,8 м2

6)Комната отдыха

F=(0,7…0,8)*(nсп*nвс)=(0,7…0,8)*(24+3)=18,9…21,6 м2

7)Комната МОП

Fмоп=2…2,5*nмоп

Fмоп=2…2,5*1=2…2,5

Общая площадь производственной мастерской

Fобщ=227,5+341,25+113,75+81,25+81,25+12+18+17+14+34+9+21,6+9+13,5+1+16,8+21,6+2,5=10

35

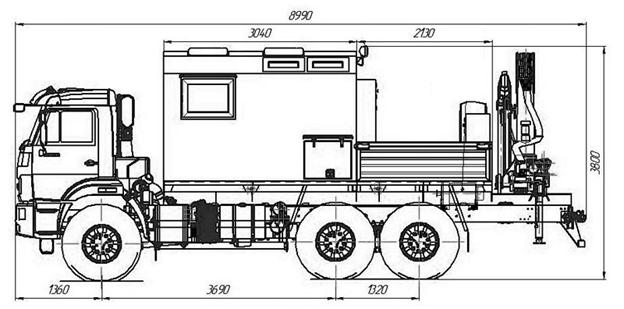

10 Расчет и

подбор передвижных средств для ТО и Р

10 Расчет и

подбор передвижных средств для ТО и Р

Количество передвижных мастерских определятся по формуле:

Nпм=(Ппм*Кс)/Тф.пм (14)

Где: Ппм-трудоемкость приходящаяся на передвижные мастерские

Кс-Снижение трудоемкости за счет диагностики и механизации работ

Тф.пм-количество рабочих дней передвижной мастерской

Тф.пм.=dпм-(tсм*(Sср/Vср))*yсм*b*Kв (15)

Где: dпм=количество рабочих дней в году

Dпм=dк-(dв+dпр+dто и р); (16)

Где dто и р-число дней простоя мастерской в ТОиР по неблагоприятным погодным условиям

tсм-Продолжительность смены

Sср-Средний путь проходимый передвижной мастерской

Vср-Средняя скорость развиваемая передвижной мастерской

yсм-Число смен

B-Число рабочих в мастерской

Kв-коэффициент использования передвижной мастерской по времени

Dпм=365-(96+25+8)=236

Тф.пм.=244*(8-(30/30))*4*1*0,85=5807,2 ч

Nпм=(6996,6*0,7)/5807,2=0,84

Принимаем 1 передвижную мастерскую марки: ПАРМ Камаз 43118 с КМУ ИМ 95 МАКАР

|

Тип |

дизельный с турбонаддувом, с промежуточным охлаждением наддувочного воздуха |

|

Максимальная полезная мощность, кВт (л. с.) |

180 (245) |

|

Номинальная мощность, брутто, кВт (л. с.) |

191 (260) |

|

при частоте вращения коленчатого вала, об/мин |

2200 |

|

Максимальный полезныйкрутящий момент, Нм (кг·см) |

1060 (108) |

|

при частоте вращения коленвала, об/мин |

1200:1400 |

|

Расположение и число цилиндров |

V-образное, 8 |

|

Рабочий объем, л |

10,85 |

Таблица 11 Технические характеристики Камаз 43118

Расчет и подбор топливо-масло заправщиков.

Пт.м.з.=Ni*Ka*t3*f3/(tсм-(Sср/Vср+tи)*y*Kв (17)

где:

Ni-количество машин, заправляемых в одной группе

Ka-коэффициент использования заправляемых машин по времени(0,8-0,85)

t3-время заправки первой машины

f3-количество заправок одной машины на смену

tсм-длительность смена (8 часов)

tи-время заполнения емкости заправщика (0,8-1)

Kв-коэффициент использования (0,8)

Пт.м.з.=15*0,85*0,5*0,3+15*0,85*0,5*0,3+14*0,85*0,5*0,3/(8-(30/30+0,8))*1*0,9=0,81-1

Принимаем 1 Топливозаправщик 4389Z7 на ГАЗ-C41R13-1010 (NEXT)

Для заправки гусеничных кранов на рабочем месте.

Топливозаправщик 4389Z7 на ГАЗ-C41R13-1010 (NEXT) предназначен для заправки топливной техники, а также для хранения в транспортировке светлых нефтепродуктов по всем видам дорого с измерением выдавемого обьема топлива.

|

|

Базовое Шасси |

ГАЗ-C41R13-1010 (NEXT) |

|

Вместимость цистерны, м3 |

5,3 |

|

Полная масса, кг |

8700 |

|

Плотность, т/м3 |

0,86 |

|

Поперечное сечение |

чемодан |

|

Отсеков, шт. |

1-2 |

|

Материал |

Сталь 09Г2С |

|

Колесная формула |

4х2 |

|

Мощность двигателя, кВт (л/с) |

148 |

|

Габаритные размеры, мм |

6300х2250х2740 |

|

Снаряженная масса, кг |

4600 |

|

Распределение нагрузки полной массы на передние колеса, кг |

2600 |

|

Распределение нагрузки полной массы на задние колеса, кг |

6100 |

|

Насос |

СЦЛ-01А-Т |

|

Высота самовсасывания, м |

4,5 |

|

Привод |

от коробки отбора мощности |

Таблица 12 Топливозаправщик 4389Z7 на ГАЗ-C41R13-1010

(NEXT)

Топливозаправщик 4389Z7 на ГАЗ-C41R13-1010

(NEXT)

|

Производительность насосной установки |

360 |

|

Время заполнения цистерны своим насосом (л/мин) |

30 |

|

Время опустошения цистерны своим насосом (мин) |

25 |

|

Время опустошения цистерны самотеком (мин) |

45 |

|

Обьемный расход топлива л/мин |

80 |

|

Глубина самовсасывания (м) |

4,5 |

Таблица 13 Технические характеристики насосовой установки топливозаправщика ГАЗ-С41R13-1010(NEXT)

Расчет

и подбор количества транспортных средств

Расчет

и подбор количества транспортных средств

Количество транспортных средств определяется по формуле:

Nтр=N*P*(Sср*Vср+t3р) (18)

dт*tcc*У*Kв (19)

Nтр-количество машин в одной группе

Р-среднее число перевозок в год

Sср-среднее растояние на перевозку

Vср-средняя скорость при перевозке

Тзр-Время на погрузку/разгрузку в одной машины

dт-количество рабочих дней в году

tсм-продолжительность рабочей смены

У-коэффициент сменности

Кв-коэффициент использования по времени

Nтр=(15*1*(25/25+2))+(15*1*(25/25+2))+(14*3*(25/25+2))]/244*8*1*0,8)=0,05

Принимаем 1 трал Howo A8 грузоподьемность 50 тонн. К нему принимаем тягач марки Урал 6470 0010 31.

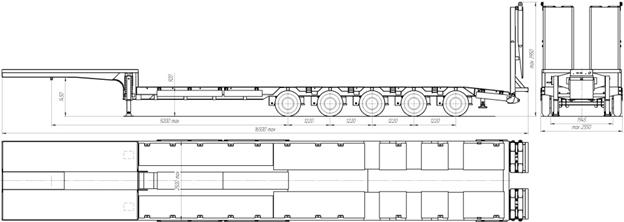

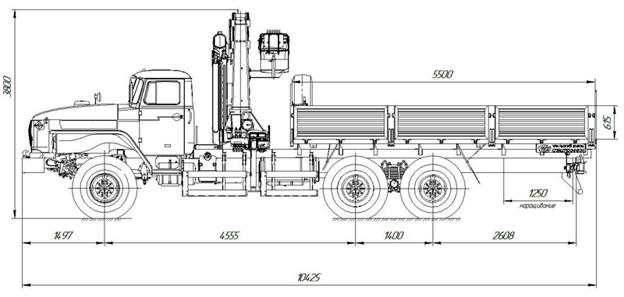

Рисунок 5 Трал Howo 8

|

Масса снаряженного полуприцепа |

8500 |

|

Полная масса полуприцепа (кг) |

48500 |

|

Разделение массы полуприцепа (кг) |

12500 |

|

Габариты (мм) |

16000х3600х1040 |

|

Количество осей |

4 |

|

Средняя скорость (км/ч) |

40 |

Таблица

14 Технические характеристики Трал Howo

8

Таблица

14 Технические характеристики Трал Howo

8

Рисунок 6 Урал 6470 0010 31.

|

Базовые шасси |

Урал 63685-1010-31 |

|

Колесная формула |

6х4 |

|

Масса снаряженного автомобиля, кг |

9580 |

|

Полная масса автомобиля, кг |

25630 |

|

Полная масса автопоезда, мм |

50000 |

|

Максимальная скорость км/ч |

100 |

|

Габариты размеры мм |

7000х2500х4000 |

|

Модель/тип |

ЯМЗ-6501.10 дизельный с турбо наддувом, шестицилиндровый |

|

Рабочий обьмем,л |

11 |

|

Номинальная мощность,л.с |

362 |

|

Максимальный крутящий момент, Нм |

1670 |

Таблица 15 Технические характеристики Урал 6470 0010 31.

11 Состав работ

входящих в ЕО,ТО-1,ТО-2,ТО-3,СО

11 Состав работ

входящих в ЕО,ТО-1,ТО-2,ТО-3,СО

Перечень основных операция Автогрейдера среднего типа и Тяжелого типа:

ТО-1 обычно проводят через 1500, 3000 и 5000 км для разных моделей автомобилей, но не менее 2 раз в год. При этом выполняют следующие виды работ- моечно-уборочные работы : уборка салона, мойка и сушка автомобиля;

- контрольно-диагностические работы : проверка действия рабочей тормозной системы на одновременное срабатывание и эффективность торможения, действия стояночной тормозной системы, тормозного привода, свободный ход рулевого колеса и зазора в соединениях рулевого привода, состояния шин и давления воздуха в них, приборов освещения и сигнализации;

- работы осмотровые : осмотр и проверка основная рама, стекол, номерных знаков, обивки сидений, действия дверных механизмов, стеклоочистителей, зеркал заднего вида, герметичности соединений систем смазочной, охлаждения и гидравлического привода, выключения сцепления, резиновых защитных чехлов шарниров рулевых тяг, величины свободного хода педалей сцепления и тормоза, натяжения ремня вентилятора, уровней тормозной жидкости в питательных бачках главного тормозного цилиндра и привода выключения сцепления, пружин и рычага в передней подвеске, штанг и стоек стабилизатора поперечной устойчивости;

- работы крепежные : крепление двигателя, коробки передач и удлинителя, картера рулевого механизма и рулевой сошки, рулевого колеса и рулевых тяг, поворотных рычагов, зеркала заднего вида, соединительных фланцев карданного вала, дисков колес, приборов, трубопроводов и шлангов смазочной системы и системы охлаждения, тормозных механизмов и гидравлического привода выключения сцепления, приемной трубы глушителя;

- во время крепежных работ : регулировка свободного хода педалей сцепления и тормоза, действия рабочей и стояночной тормозных систем, свободного хода рулевого колеса и зазора в соединениях рулевого привода, натяжения ремня вентилятора;

Регулировка

начинается с установки зазора 0,1-0,5 мм между толкателем педали и поршнем

главного цилиндра. Естественно, что "поймать" такую малую

регулировочную величину, без применения каких- либо специальных измерительных

инструментов, просто невозможно. Поэтому при проведении этой регулировки

измеряют свободный ход педали, который должен находиться в пределах 0,4-2,0 мм.

Эта регулировка проводится путем изменения положения ограничителя хода педали в

салоне машины под приборным щитком. Затем проводится регулировка свободного

хода толкателя рабочего цилиндра. Для выполнения этой операции вам придется

лезть под машину, поэтому лучше выполнять её на подъемнике или смотровой

канаве.

Выполняя операции ТО-2, кроме объема

работ по ТО-1 проводят:

Выполняя операции ТО-2, кроме объема

работ по ТО-1 проводят:

Закрепление радиатора, головки блока цилиндров и стоек коромысел, крышек кожуха головки блока цилиндров, впускного и выпускного трубопроводов, крышки блока распределительных зубчатых колес, корпусов фильтров тонкой очистки масла, корпусов фильтров грубой очистки масла, поддона масляного картера, картера сцепления, амортизаторов, топливного бака, глушителя, крышки редуктора заднего моста, стремянки, пальцев рессор, фланцев полуосей, замков и ручек дверей

Подтяжку гаек крепления фланца к ведущей шестерне главной передачи заднего моста и шарнирных пальцев крепления проушин амортизатора;- регулировку усилия поворота рулевого колеса, тепловых зазоров клапанов, натяжения цепи привода механизма газораспределения, зазора между тормозными колодками и дисками колес, зазора в подшипниках ступиц передних колес.

ТО-3 следует проводить каждые 40 000 – 60 000 км или по сроку эксплуатации 3 года.

Это наиболее сложное и дорогостоящее обслуживание ввиду достаточно большого пробега детали автомобиля уже частично изношены и иногда требуют замены или мелкого ремонта. В это техническое обслуживание входит весь перечень работ по ТО-1 и дополняется следующими:

· замена всех фильтров а/м.

· замена всех жидкостей а/м.

· замена приводных ремней.

· замена водяного насоса.

· замена ремня газораспределительного механизма и т.д

· замена топливного фильтра (на дизельном двигателе)

· Сезонное техническое обслуживание (СО)

· Сезонное техническое обслуживание проводится для подготовки автомобиля к эксплуатации в холодное и теплое время года, т. е. 2 раза в год. Для нормальной работы трущихся поверхностей нужны одинаковые условия

· независимо от температуры окружающей среды.

·

- промывают систему охлаждения;

· - проверяют работу пускового подогревателя, жалюзи, системы отопления и вентиляции, состояние цилиндровой группы;

· - промывают систему смазки двигателя;

· - заменяют масла и смазки во всех агрегатах.

·

· При подготовке автомобиля к зимней эксплуатации:

· - проверяют приборы электрооборудования;

· - промывают карбюратор и топливный бак;

· - утепляют и подготавливают аккумуляторную батарею.

12 Обоснование

выбора формы и метода ТО

12 Обоснование

выбора формы и метода ТО

Высокий уровень ТО и Р. определяется надлежащей организацией производства. Прежде всего, возникает необходимость в выборе целесообразной формы и метода организации работ. В практике эксплуатации строительных машин нашло применение наиболее прогрессивная форма ТО организации работ централизованная форма. Она включает, в том числе все технологические операции ТО и Р. выполняются бригадами рабочих высокой квалификации под руководством инженерно-технического персонала.

При этой форме обслуживание машинистами машин полностью исключается. Централизованное обслуживание направленно на выполнение всех элементов планово-предупредительной системы в соответствии с техническими условиями и при наименьших затратах. Эта форма позволяет увеличить объем механизированных работ применительно к отдельным элементам ТО, повышает производительность за счёт сокращения простоев машин, улучшает качество обслуживания благодаря высокой квалификации рабочих обычно при реализации централизованного обслуживания обслуживается одновременно несколько машин. Разновидностью централизованного обслуживания является проведение работ специализированными звеньями.

Сущность специализации заключается в том, что звенья осуществляют работы только по ТО определённых видов или марок машин, а каждый из членов звена при этом выполняют с помощью выделенных ему средств механизации установленные однотипные виды работ, сложность которых соответствует присвоенному ему разряду. Метод ТО на универсальных (тупиковых) постах выполняется на однотипных постах. Все работы при этом методе выполняется 1-ой бригадой рабочих. Это метод используется в эксплутационных предприятиях, характеризуется наличием разнообразных машин.

13 Расчет топливо-смазочных

материалов

13 Расчет топливо-смазочных

материалов

Индивидуальная норма расхода топлива на один час работы строительных машин определяется по формуле:

K=Kдв*Кдн*Ктн*Ктз (20)

где:

Kдв-Коэффициент, учитывающий работу двигателя по времени

Кдн- Коэффициент, учитывающий использование двигателя по мощности

Ктн- Коэффициент, учитывающий дополнительный расход топлива

Ктз- Коэффициент, учитывающий расход топлива на ЕО и равен 1,03

Удельный расход топлива на каждую машину определяется по формуле:

G=ge*Nе*K*10-3 (21)

где:

ge-мощность двигателя

Nе-расход топлива

1.Автогрейдер среднего типа ДЗ-122

K=0,9*0,3*1,02*1,03=0,2836

G=238*132*0,2836*10-3=8,9 кг/м*ч

2.Автогрейдер тяжелого типа Дз-98

К=0,9*0,5*1,25*1,03=0,5793

G=238*176*0,5793*10-3=24,26 кг/м*ч

3.Четра ТГ-122

K=0,86*0,4*1,68*1,03=0,5952

G=238*132*0,5952*10-3=18,69 кг/м*ч

Нормируем расход топлива

На определенный период времени работы можно определить по следующей формуле:

Qн=g*T*(1+Др): При хранении на складах измеряется в кг,а при расчете с машинистами- в.л):

Где: Т-время работы машины (в часах)

Др-Коэффициент на опреленные условия работы:

Q=5,3/0,8=6,6 л

1.Автогрейдер Дз-122

QH(зима)=6,6*875*(1+0,1)=6352,5 л

QH(лето)= 6,6*875*(1+0)=5775 л

QH(год)=12127,5 л

На 15 Автогрейдоров Дз-122

QH(Общие)=12127,5*15=181912,5

2.Автогрейдер Дз-98

QH(зима)=6,6*903,5*(1+0,1)=6559,41 л

QH(лето)= 6,6*903,5*(1+0)=5963,1 л

QH(год)=6559,41+5963,1=12522,51 л

На 15 Автогрейдоров Дз-98

QH(Общие)=12522,51*15=187837,65

3.Кран трубоукладчик ТГ-122

QH(зима)=6,6*845,5*(1+0,1)=6138,33 л

QH(лето)= 6,6*845,5*(1+0)= 5580,3 л

QH(год)=6559,41+5963,1=6138,33+5580,3=11718,63 л

На 14 Трубоукладчиков ТГ-122

QH(Общие)=12522,51*14=175315,14 л

Расход масла: Рм=Моторное масло,

Рт=Трансмиссионное масло,

Рсм=Смазочные материалы.

ДЗ-122

ДЗ-122

1)Рм=(12127,5/100*5,1)=618,5025 л

2)Рт=(12127,5/100*500)=216,5625 л

3)Рсм=(12127,5/100*0,1)=43,3125 л

ДЗ-98

1)Рм=(12522,51/100*5,1)=638,64801 л

2)Рт=(12522,51/100*500)=62612,55 л

3)Рсм=(12522,51/100*0,1)=12,52251 л

ТГ-122

1)Рм=(11718,63/100*5,1)=597,65013 л

2)Рт=(11718,63/100*500)=58593,15 л

3)Рсм=(11718,63/100*0,1)=11,71863 л

14 Охрана окружающей среды

При техническом обслуживании и ремонте автомобиля важное значение имеют мероприятия по соблюдению правил техники безопасности.При проведении работ на слесарно-механическом участке запрещается пользоваться неисправным инструментом. Перед проведением работ необходимо

На АТП применяются сле дующие

меры для сохранения экологичности производства:

дующие

меры для сохранения экологичности производства:

При сливе сточных вод в канализационные коллекторы в них должно быть не более 0,25--0,75 мг/л взвешенных веществ и 0,05--0,3 мг/л нефтепродуктов; наличие тетраэтилсвинца в сточных водах не допускается. Способ очистки сточных вод зависит от степени их загрязнения, самоочищающейся способности водоемов, в которые спускаются сточные воды, и от использования этих водоёмов населением.

Для очистки воздуха, удаляемого из участка, используются инерционные и центробежные пылеотделители и фильтры различных конструкций.

На участке отработанные нефтепродукты и спецжидкости сливаются и хранятся в специальных ёмкостях. Периодически, по мере заполнения ёмкостей, нефтепродукты и спецжидкости вывозятся на территорию нефтеперерабатывающего завода, где впоследствии перерабатываются.

Не подлежащие ремонту узлы, агрегаты и детали автомобилей, а также неисправное оборудование и инструмент складируются в специально отведённом месте. По мере накопления сдаются в пункт приёма лома цветных и чёрных металлов, и далее поступают на переплавку.

Производственные участки с

выделениями вредных веществ, паров пыли (медницко-радиаторный,

кузнечно-рессорный, малярный, участок деревообработки, ремонта приборов системы

питания) должны быть изолированы от других помещений.

Помещения для ТО,ТР , диагностирования и

хранения автомобилей должны быть оборудованы приточно-вытяжной вентиляцией, а

канавы и траншеи – приточной вентиляцией.

Помещения с выделением взрывоопасных

веществ (зарядки аккумуляторных батарей, регенерации масла, малярных работ)

должны оборудоваться отдельной приточно-вытяжной вентиляцией с механическим

побудителем во взрывоопасном исполнении.

введение управления охраной окружающей среды (согласно ГОСТ Р И СО серии

14000); разработка мероприятий по сокращению производственных выбросов, сбросов

и отходов; использование экологически чистых материалов и технологий; сбор и утилизация собственных производственных отходов и

оказание аналогичных услуг эксплуатационными предприятиями; разработка и введение системы экономического стимулирования

действий персонала по повышению экологической безопасности объектов автосервиса

и т.п. технологические процессы ТО и ТР автомобилей, гаражного и другого

оборудования, имеющегося на предприятии; устро йство, принципы работы, эксплуатационные

условия и требования к очистным сооружениям и оборудованию; производственную и

организационную структуру предприятия и перспективы его развития. Слив

нефтепродуктов на грунт и в водоемы категорически запрещен. Слив или сброс

разрешается только в специально предусмотренные для этого устройства.

йство, принципы работы, эксплуатационные

условия и требования к очистным сооружениям и оборудованию; производственную и

организационную структуру предприятия и перспективы его развития. Слив

нефтепродуктов на грунт и в водоемы категорически запрещен. Слив или сброс

разрешается только в специально предусмотренные для этого устройства.

Пожарная безопасность АТП должна отвечать требованиям, строительным нормам и правилам, типовым правилам пожарной безопасности для предприятий автомобильного транспорта.

Основными причинами возникновения пожаров на АТП являются неосторожное обращение с огнем, нарушение правил пожарной безопасности, нарушение режима эксплуатации устройств, нарушение правил хранения легковоспламеняющихся и горючих жидкостей, самовозгорание смазочных и обтирочных материалов, статическое и атмосферное электричество.

Возникновение и развитие пожара или взрыва, их масштабы и последствия, а соответственно выбор мероприятий пожарной безопасности и средств пожаротушения зависят от пожарной опасности применяемых в помещении веществ и материалов. Ее учитывают при планировке, застройке, выборе этажности зданий и т.д.

При пожарной охране создают добровольно-пожарные дружины (ДПД). На ДПД возлагают: контроль за соблюдением противопожарного режима в зоне ТО-2, складах и других объектах, разъяснительную работу среди рабочих и служащих, надзор за исправным состоянием первичных средств пожаротушения и готовность их к действию, вызов пожарных команд в случае возникновения пожара и принятия немедленных мер к тушению пожара имеющимися средствами пожаротушения. Численный состав ДПД определяет руководство предприятия.

В качестве первичных средств пожарной защиты используют широкий ассортимент различных огнетушащих средств. К наиболее распространенным относятся следующее:

Вода - оказывает разбавляющее и охлаждающее действие. Ее используют, как в чистом виде, так и с добавками различных поверхностно-активных веществ.

Огнетушащие пены - получают смешиванием газа и жидкости. Различают химическую и воздушно-механическую пены. Огнетушащие пены используют для тушения легковоспламеняющихся и горючих жидкостей, твердых горючих веществ.

Фиоксид углерода - оказывает охлаждающее и изолирующее Действие. Он неэлектропроводен, не оставляет после себя следов, не портит материалы и оборудование.

Галоидированные углеводороды - обладают высокой огнетушащей эффективностью, к их числу относят бромистый этил, метил и др.

Порошковые Огнетушащие составы - также в основном приводят к торможению реакции горения, а, кроме того, они вызывают разбавление горючей среды.

Для локализации и ликвидации небольших

загораний и пожаров на начальной стадии их развития применяют первичные

средства тушения, к которым относятся переносные и передвижные огнетушители,

ящики с песком, асбестовые покрывала, резервуары с водой и др.

Техника безопасности при проведении ТО и ТР

ТО и ТР автомобилей необходимо выполнять в соответствии с общими требованиями Положения о техническом обслуживании и текущем ремонте подвижного состава автомобильного транспорта.

Производство работ исполнителем осуществляется в соответствии с инструкцией по охране труда, доводимой до исполнителя.

Участие водителей, работников других специальностей в техническом обслуживании и ремонте подвижного состава допускается при соответствии их квалификации и квалификационной характеристики выполняемых работ; в противном случае привлечение работников к этим работам возможно только после профессионального обучения. В связи с изменением условий труда с работниками обязательно проводится инструктирование по охране труда на рабочем месте.

ТО и ТР автомобилей производится в специально отведенных местах (постах), оснащенных необходимыми приборами и приспособлениями, инвентарем, оборудованием и инструментом, в том числе специализированным, предусмотренными определенным видом работ.

Не допускается:

§ выполнять какие-либо работы на автомобиле, прицепе, полуприцепе, вывешенном только на одних подъемных механизмах, кроме специальных разработанных подъемников, обеспечивающих безопасность их эксплуатации без дополнительных подставок при соблюдении требований, изложенных в инструкциях по эксплуатации этих подъемников

§ находиться в осмотровой канаве, под эстакадой при перемещении по нему обслуживаемых транспортных средств

§ подкладывать под вывешенный автомобиль, прицеп, полуприцеп вместо козелков диски колес, кирпичи и прочие случайные предметы

§ снимать и ставить рессоры на автомобилях, прицепах, полуприцепах всех конструкций и типов без предварительной их разгрузки от массы кузова путем вывешивания кузова с установкой козелков под него или раму автомобиля

§ проводить техническое обслуживание и ремонт автомобиля при работающем двигателе, за исключением отдельных видов работ, технология проведения которых требует пуска двигателя

§ поднимать или вывешивать автомобиль за буксирные приспособления, крюки путем захвата за них тросами, цепью или крюком подъемного механизма

§ снимать, устанавливать и транспортировать агрегаты при зачаливании их тросами или канатами

§ поднимать, даже кратковременно, грузы массой более чем это указано на табличке данного подъемного механизма

§ поднимать груз при косом натяжении троса или цепей