Государственное бюджетное профессиональное образовательное учреждение

ПЕРМСКИЙ КОЛЛЕДЖ ТРАНСПОРТА И СЕРВИСА

КУРСОВОЙ ПРОЕКТ

ПМ.02 Организация деятельности коллектива исполнителей

МДК. 02.01 Управление коллективом исполнителей

Тема: «Организация работы зоны ТО-2 комплекса ТОД АТП г. Иркутска»

Проект выполнил:

Студент группы Т-12-1 Крохин А. А.

Руководитель проекта: Кийко В.В.

К Защите допущен «__» ___________200__г._______

Защита состоялась «__»____________200__г.

Отметка______________________________

Подпись руководителя_________________

Пермь 2015

Содержание

Содержание

Ведение………………………………………………………………………3

Характеристика предприятия и объекта проектирования………………..5

Расчетно-технологический раздел………………………………………....6

Организационный раздел………………………………………………….18

Технологическая (операционная) карта ………………………………….28

Расчет уровня механизации производственных процессов на объекте проектирования……………………………………………………………..30

Охрана труда и окружающей среды……………………………………….31

Заключение………………………………………………………………….38

Литература…………………………………………………………………..39

1.

ВВЕДЕНИЕ

1.

ВВЕДЕНИЕ

В условиях рыночной экономики автомобильный транспорт должен обеспечивать своевременную доставку грузов и пассажиров.

Своевременное и качественное выполнение технического обслуживания и диагностики обеспечивают высокую техническую готовность подвижного состава.

Техническим обслуживанием является комплекс операций по поддержанию подвижного состава в работоспособном состоянии и надлежащем виде; обеспечению надежности, экономичности работы, безопасности движения, защите окружающей среды; уменьшению интенсивности ухудшения параметров технического состояния, отказов и неисправностей, а также выявлению их с целью своевременного устранения. Техническое обслуживание является профилактическим мероприятием, проводимым принудительно в плановом порядке.

Техническое обслуживание (ТО) автомобилей в соответствии с действующей системой подразделяется на следующие виды: ежедневное техническое обслуживание (ЕО); первое техническое обслуживание (ТО-1); второе техническое обслуживание (ТО-2); сезонное (СО); а также обслуживание по талонам сервисной книжки автомобиля.

Ежедневное техническое обслуживание включает уборку и мойку автомобиля, контроль технического состояния систем и механизмов, от которых зависит безопасность движения (рулевого управления, тормозных систем, приборов освещения и сигнализации), заправку топливом, контроль уровня масла и охлаждающей жидкости в двигателе, а также уровня тормозной жидкости в бачках рабочей тормозной системы и гидропривода сцепления.

Первое техническое обслуживание дополнительно к работам ЕО включает контрольно-диагностические, крепежные, смазочные и регулировочные работы с целью предупреждения случайных отказов до очередного технического обслуживания.

Второе техническое обслуживание

дополнительно к работам ТО-1 включает контрольно-диагностические и

регулировочные работы, связанные с частичной разборкой составных частей

автомобиля, их снятием и проверкой на специальном оборудовании.

Второе техническое обслуживание

дополнительно к работам ТО-1 включает контрольно-диагностические и

регулировочные работы, связанные с частичной разборкой составных частей

автомобиля, их снятием и проверкой на специальном оборудовании.

Сезонное техническое обслуживание проводят 2 раза в год с целью подготовки автомобиля к эксплуатации в холодное или теплое время года, совмещая его с очередным техническим обслуживанием, обычно с ТО-2.

Техническая служба автотранспортного предприятия, должна организовывать своевременное и качественное проведение технического обслуживания и ремонта.

Цель проекта: Организовать работу зоны ТО-2 АТП г. Иркутск.

Задача проекта: В курсовом проекте необходимо решить ряд задач:

1. Провести технологический расчет производственных подразделений комплекса ТОД.

2. Выбрать и обосновать метод организации производства комплекса ТОД и зоны ТО-2.

3. Провести подбор технологического оборудования и оснастки в зоне ТО-2.

4. Составить операционную (технологическую) карту на проверку и регулировку тепловых зазоров в механизме газораспределения.

5. Разработать требования по обеспечению безопасных приемов труда на объекте проектирования.

6. Выполнить планировочный чертёж зоны ТО-2.

2.

ХАРАКТЕРИСТИКА ПРЕДПРИЯТИЯ И ОБЪЕКТА ПРОЕКТИРОВАНИЯ

2.

ХАРАКТЕРИСТИКА ПРЕДПРИЯТИЯ И ОБЪЕКТА ПРОЕКТИРОВАНИЯ

Вариант 23

Разработать проект на тему: «Организация работы зоны ТО-2 комплекса технического обслуживания и диагностики АТП г. Иркутска»

Количественный и качественный состав автомобилей

|

Марка подвижного состава |

Пробег сначала эксплуатации в долях от капитального ремонта

|

Количество автомобилей, ед. |

|

МАЗ-104 |

Менее 0,5 0,5 – 0,75 0,75 – 1,0 Всего 1,0 |

|

|

Всего: |

А = 210 |

|

- 45 – количество

автомобилей, прошедших КР, ед;

- 45 – количество

автомобилей, прошедших КР, ед;

-

250 – среднесуточный пробег автомобилей, км;

-

250 – среднесуточный пробег автомобилей, км;

III – категория условий эксплуатации;

-

365 – количество рабочих дней в году АТП, дн;

-

365 – количество рабочих дней в году АТП, дн;

-

12,8 – средняя продолжительность работы автобусов на маршруте, ч;

-

12,8 – средняя продолжительность работы автобусов на маршруте, ч;

-

5 ч 30 мин и 14 ч 00 мин – время начала выхода автобусов на маршрут;

-

5 ч 30 мин и 14 ч 00 мин – время начала выхода автобусов на маршрут;

-

6 ч 30 мин и 15 ч 00 мин – время конца выхода автобусов на маршрут.

-

6 ч 30 мин и 15 ч 00 мин – время конца выхода автобусов на маршрут.

3.

РАСЧЕТНО – ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

3.

РАСЧЕТНО – ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

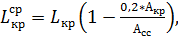

3.1 Выбор исходных нормативов режима ТО и ремонта и корректирования нормативов.

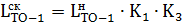

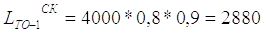

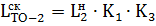

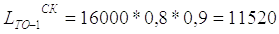

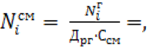

Корректирование нормативов выполняется по формулам:

3.1.1 Периодичность ТО-1, ТО-2 и пробег до капитального ремонта.

,

км

,

км

км

км

,

км

,

км

км

км

,

км

,

км

км

км

Где  и

и

нормативные

пробеги автомобиля до ТО-1 и ТО-2

нормативные

пробеги автомобиля до ТО-1 и ТО-2

-

нормативный пробег автомобиля до капитального ремонта

-

нормативный пробег автомобиля до капитального ремонта

-

коэффициент корректирования нормативов в зависимости от категории условий

эксплуатации

-

коэффициент корректирования нормативов в зависимости от категории условий

эксплуатации

-

коэффициент корректирования нормативов в зависимости от модификации подвижного

состава и организации его работы

-

коэффициент корректирования нормативов в зависимости от модификации подвижного

состава и организации его работы

-

коэффициент корректирования нормативов в зависимости от природно-

-

коэффициент корректирования нормативов в зависимости от природно-

климатических условий и агрессивности окружающей среды

3.1.2 Трудоемкость технических воздействий на подвижной состав.

Трудоемкость ЕО:

,

чел.-ч

,

чел.-ч

чел.-ч

чел.-ч

где  -

нормативная трудоемкость ежедневного обслуживания

-

нормативная трудоемкость ежедневного обслуживания

-

коэффициент корректирования нормативных трудоемкостей в зависимости от

количества обслуживаемых и ремонтируемых автомобилей в АТП и количество

технологически совместных групп подвижного состава

-

коэффициент корректирования нормативных трудоемкостей в зависимости от

количества обслуживаемых и ремонтируемых автомобилей в АТП и количество

технологически совместных групп подвижного состава

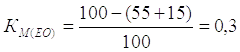

-

коэффициент механизации, снижающий трудоемкость ЕО, рассчитывается по формуле

-

коэффициент механизации, снижающий трудоемкость ЕО, рассчитывается по формуле

где  -

% снижения трудоемкости за счет применение моечной установки, принимается 55%

-

% снижения трудоемкости за счет применение моечной установки, принимается 55%

-

% снижения трудоемкости путем замены обтирочных работ обдувом воздуха,

применяется 15%

-

% снижения трудоемкости путем замены обтирочных работ обдувом воздуха,

применяется 15%

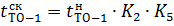

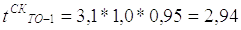

Трудоемкость ТО-1:

,

чел.-ч

,

чел.-ч

чел.-ч

чел.-ч

где  –

нормативная трудоемкость ТО-1

–

нормативная трудоемкость ТО-1

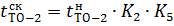

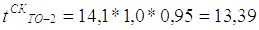

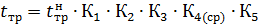

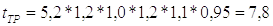

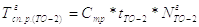

Трудоемкость ТО-2:

,

чел.-ч

,

чел.-ч

чел.-ч

чел.-ч

где  –

нормативная трудоемкость ТО-2

–

нормативная трудоемкость ТО-2

Трудоемкость СО:

,

чел.-ч

,

чел.-ч

чел.-ч

чел.-ч

где  -

% работ сезонного обслуживания, которой установлен «Положением о техническом

обслуживании и ремонте подвижного состава автомобильного транспорта» :

-

% работ сезонного обслуживания, которой установлен «Положением о техническом

обслуживании и ремонте подвижного состава автомобильного транспорта» :

для средней полосы – 20%;

для холодного и жаркого сухого климата – 30%;

для очень холодного и очень жаркого сухого климата – 50%.

Трудоемкость общего диагностирования:

,

чел.-ч.

,

чел.-ч.

чел.-ч

чел.-ч

где  -

скорректированная трудоемкость ТО-1;

-

скорректированная трудоемкость ТО-1;

-

% диагностических работ, выполняемых при проведении ТО-1.

-

% диагностических работ, выполняемых при проведении ТО-1.

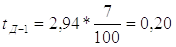

Трудоемкость поэлементного диагностирования:

,

чел.-ч.

,

чел.-ч.

чел.-ч.

чел.-ч.

где  -

скорректированная трудоемкость ТО-2;

-

скорректированная трудоемкость ТО-2;

-

% диагностических работ, выполняемых при проведении ТО-2.

-

% диагностических работ, выполняемых при проведении ТО-2.

Удельная трудоемкость ТР корректируется посредством всех коэффициентов:

,

чел.-ч/1000км,

,

чел.-ч/1000км,

чел.-ч/1000км,

чел.-ч/1000км,

где  -

нормативная удельная трудоемкость ТР

-

нормативная удельная трудоемкость ТР

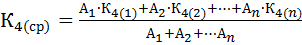

-

среднее значение коэффициента корректирования нормативной удельной трудоемкости

ТР в зависимости от пробега с начала эксплуатации.

-

среднее значение коэффициента корректирования нормативной удельной трудоемкости

ТР в зависимости от пробега с начала эксплуатации.

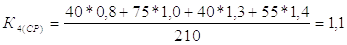

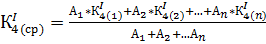

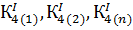

где А1; A2;… Аn - количество автомобилей входящих в группу с одинаковым пробегом с начала эксплуатации;

К4(1); К4(2);…К4(n) – величины коэффициентов корректирования для соответствующей группы автомобилей с одинаковым пробегом с начала эксплуатации

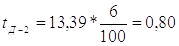

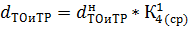

3.2 Продолжительность простоя подвижного состава в ТО и ремонте.

,дн/1000 км

,дн/1000 км

дн/1000 км

дн/1000 км

Где -

нормативное значение продолжительности простоя подвижного состава в ТО и

ремонте

-

нормативное значение продолжительности простоя подвижного состава в ТО и

ремонте

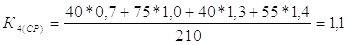

-среднее

значение коэффициента корректирования нормативной продолжительности простоя в

ТО иТР в зависимости от пробега с начала эксплуатации.

-среднее

значение коэффициента корректирования нормативной продолжительности простоя в

ТО иТР в зависимости от пробега с начала эксплуатации.

де

де

-

величины коэффициентов корректирования, для соответствующей группы автомобилей

с одинаковым пробегом с начала эксплуатации.

-

величины коэффициентов корректирования, для соответствующей группы автомобилей

с одинаковым пробегом с начала эксплуатации.

|

Исходные

и скорректированные нормативы ТО и ремонта.

Исходные

и скорректированные нормативы ТО и ремонта.

|

Исходные нормативы |

Коэффициенты корректирования |

Скорректированные нормативы |

||||||||

|

Обозначение (размерность) |

Величина |

|

|

|

|

|

|

|

Обозначение (размерность) |

Величина |

|

|

4000 |

0.8 |

0,9 |

- |

- |

- |

|

2880 |

||

|

|

16000 |

0.8 |

0,9 |

- |

- |

- |

|

11520 |

||

|

|

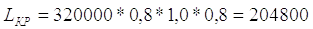

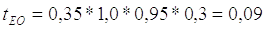

0.35 |

- |

1,0 |

- |

- |

0,95 |

0,3 |

|

0.09 |

|

|

|

3,1 |

- |

1,0 |

- |

- |

0,95 |

- |

|

2,94 |

|

|

|

14,1 |

- |

1,0 |

- |

- |

0,95 |

- |

|

13,39 |

|

|

|

5,2 |

1,2 |

1,0 |

1,2 |

1.1 |

0,95 |

- |

|

7,8 |

|

|

|

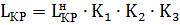

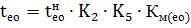

320000 |

0.8 |

1,0 |

0,8 |

- |

- |

- |

|

204800 |

|

|

|

0.40 |

- |

- |

1.1 |

- |

- |

|

0.44 |

||

|

|

20 |

- |

- |

- |

- |

- |

- |

- |

|

20 |

3.3

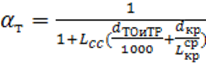

Определение коэффициента технической готовности автомобиля.

3.3

Определение коэффициента технической готовности автомобиля.

Где  -

среднесуточный пробег автомобиля, км

-

среднесуточный пробег автомобиля, км

-

средняя величина пробега автомобилей до капитального ремонта, км

-

средняя величина пробега автомобилей до капитального ремонта, км

км

км

км

км

Где  -

скорректированное значение пробега автомобиля до капитального ремонта, км

-

скорректированное значение пробега автомобиля до капитального ремонта, км

-количество

автомобилей, прошедших капитальный ремонт,

-количество

автомобилей, прошедших капитальный ремонт,

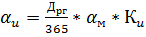

Определение

коэффициента использования автомобилей

Определение

коэффициента использования автомобилей

Где  -

коэффициент, учитывающий снижение использования технически исправных автомобилей

по эксплуатационным причинам

-

коэффициент, учитывающий снижение использования технически исправных автомобилей

по эксплуатационным причинам

( в пределах 0,93…0,97)

3.5

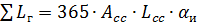

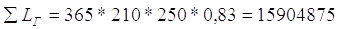

Определение годового пробега автомобилей в АТП:

3.5

Определение годового пробега автомобилей в АТП:

Значение полученные в этом разделе округлять до целого числа.

км

км

3.6 Определение годовой производственной программы по техническому обслуживанию автомобилей.

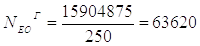

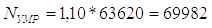

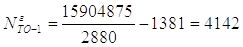

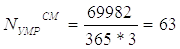

Количество ежедневных обслуживаний автомобилей за год:

,

ед.

,

ед.

ед.

ед.

Количество УМР за год:

для легковых автомобилей и автобусов

, ед.

, ед.

ед.

ед.

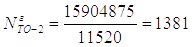

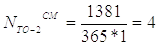

Количество ТО-2 за год:

=

= ,

ед.

,

ед.

ед.

ед.

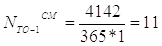

Количество ТО-1 за год:

=

= -

- ,ед.

,ед.

ед.

ед.

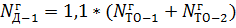

Количество

общего диагностирования (Д-1) за год:

Количество

общего диагностирования (Д-1) за год:

,

ед.

,

ед.

ед.

ед.

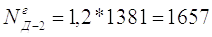

Количество поэлементного диагностирования (Д-2) за год:

=

= ед.

ед.

ед.

ед.

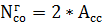

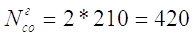

Количество сезонных обслуживаний за год:

ед.

ед.

ед.

ед.

3.7. Расчет сменной программы.

Сменная программа рассчитывается по общей для всех видов воздействий формуле

ед.

ед.

ед.

ед.

ед.

ед.

ед.

ед.

ед.

ед.

ед.

ед.

где

где

-

число смен. Принимается в соответствии с выбранным режимом работы

производственных подразделений согласно п.4.4.;

-

число смен. Принимается в соответствии с выбранным режимом работы

производственных подразделений согласно п.4.4.;

-

сменная программа соответственно ЕО, ТО-1, ТО-2, Д-1 и Д-2

-

сменная программа соответственно ЕО, ТО-1, ТО-2, Д-1 и Д-2

-

годовая программа соответственно ЕО, ТО-1, ТО-2, Д-1 и Д-2

-

годовая программа соответственно ЕО, ТО-1, ТО-2, Д-1 и Д-2

Если в результате расчета получается сменная

программа  ;

;

;

;

обслуживаний,

то рекомендуется принять поточный метод организации производства.

обслуживаний,

то рекомендуется принять поточный метод организации производства.

3.8 Определение общей готовой трудоемкости ТО и ТР подвижного состава

чел.-ч.

чел.-ч.

чел.-ч.

чел.-ч.

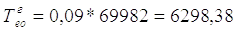

Трудоемкость ТО-1:

чел.-ч

чел.-ч

чел.-ч

чел.-ч

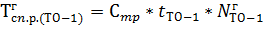

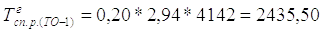

где  -трудоемкость

сопутствующего ремонта при проведении ТО-1

-трудоемкость

сопутствующего ремонта при проведении ТО-1

чел.-ч

чел.-ч

чел.-ч

чел.-ч

где  =0,15…0,20-регламентированная

доля сопутствующего ремонта при проведении ТО-1

=0,15…0,20-регламентированная

доля сопутствующего ремонта при проведении ТО-1

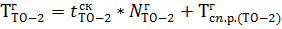

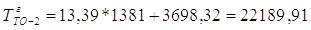

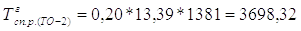

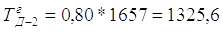

Трудоемкость ТО-2:

чел.-ч.

чел.-ч.

чел.-ч.

чел.-ч.

где

где

-трудоемкость

сопутствующего ремонта при проведении ТО-2,

-трудоемкость

сопутствующего ремонта при проведении ТО-2,

чел.-ч.

чел.-ч.

чел.-ч.

чел.-ч.

где  =0,15…0,20-регламентированная

доля сопутствующего ремонта при проведении ТО-2.

=0,15…0,20-регламентированная

доля сопутствующего ремонта при проведении ТО-2.

Годовая трудоемкость общего (Д-1) и поэлементного (Д-2) диагностирования:

чел.-ч

чел.-ч

чел.-ч

чел.-ч

чел.-ч

чел.-ч

чел.-ч

чел.-ч

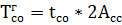

Годовая трудоемкость сезонного обслуживания:

чел.-ч.

чел.-ч.

чел.-ч.

чел.-ч.

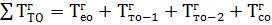

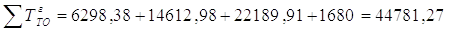

Годовая трудоемкость всех видов ТО:

чел.-ч

чел.-ч

чел.-ч

чел.-ч

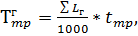

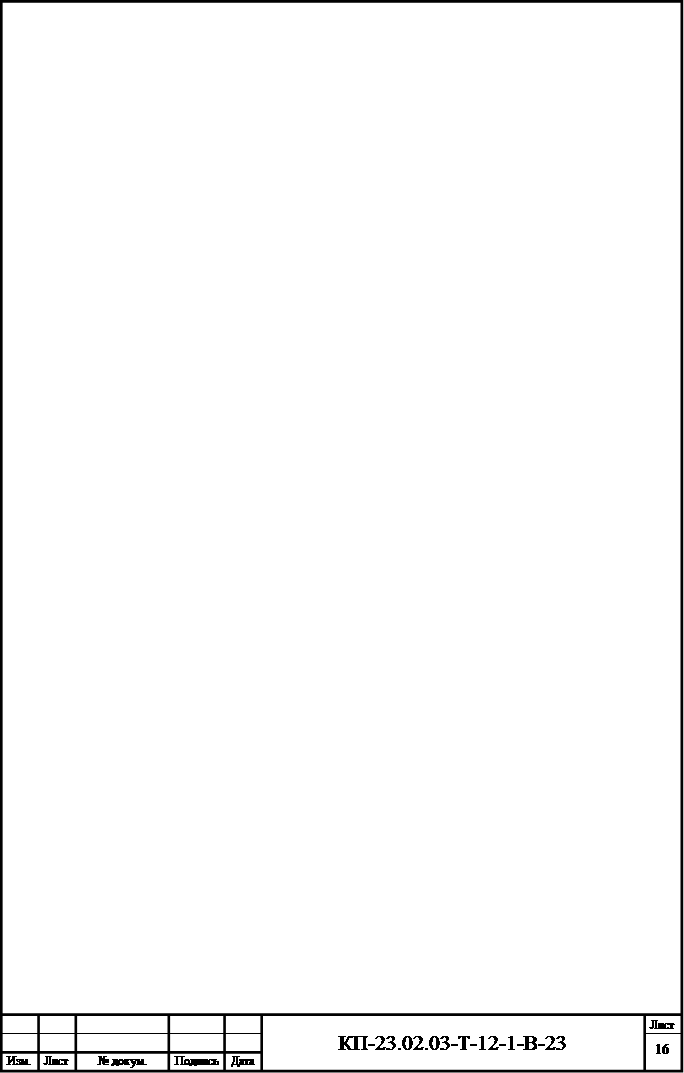

Годовая трудоемкость ТР по АТП:

чел.-ч/1000

км

чел.-ч/1000

км

чел.-ч/1000

км

чел.-ч/1000

км

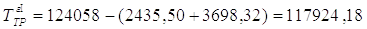

Годовая трудоемкость ТР за вычетом трудоемкости работ сопутствующего ремонта, выполняемых в зонах ТО-1 и ТО-2:

чел.-ч/1000

км

чел.-ч/1000

км

чел.-ч/1000

км

чел.-ч/1000

км

Общий объем работ по техническим воздействиям на подвижной состав АТП определяется суммированием величин трудоемкостей, рассчитанных по формулам:

чел.-ч.

чел.-ч.

чел.-ч.

чел.-ч.

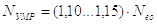

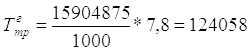

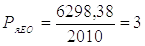

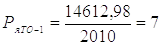

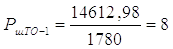

3.9 Определение количества ремонтных рабочих в АТП и на объекте проектирования

Число производственных рабочих мест и рабочего персонала определяют по формулам:

чел

чел  чел

чел

чел

чел  чел

чел

чел

чел  чел

чел

чел

чел  чел

чел

чел

чел  чел

чел

чел

чел  чел

чел

Годовая производственная программа

|

№ п/п |

Наименование показателя |

Условное обозначение |

Единица измерения |

Принятая величина показателя |

|

1 |

Годовая производственная программа |

|

Обслуживаний |

69982 4142 1381 6075 1657 420 |

|

2 |

Сменная производственная программа |

|

Обслуживаний |

63 11 4 |

|

3 |

Общая годовая трудоемкость работ в зоне ТО |

|

Чел .-ч |

44781,27 |

|

4 |

Общая годовая трудоемкость работ ТР |

|

Чел .-ч/1000 |

117924,18 |

|

5 |

Годовая трудоемкость работ по объекту проектирования: |

|||

|

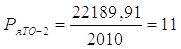

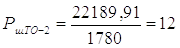

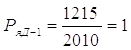

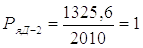

В зоне ТО-2 |

|

Чел .-ч |

22189,91 |

|

|

6 |

Количество производственных рабочих по объекту проектирования: |

|||

|

явочная |

|

Чел. |

11 |

|

|

штатная |

|

Чел. |

12 |

4. ОРГАНИЗАЦИОННЫЙ

РАЗДЕЛ

4. ОРГАНИЗАЦИОННЫЙ

РАЗДЕЛ

В организационной части предполагается решение следующих задач:

• выбор метода организации производства ТО и TP в АТП;

• выбор метода организации технологического процесса на объекте проектирования;

• схема технологического процесса на объекте проектирования;

• выбор режима работы производственных подразделений АТП;

• расчет количества постов в зонах ТО и TP и постов диагностики;

• расчет количества линий в зонах ТО;

• распределение исполнителей по специальностям и квалификации;

• подбор технологического оборудования и организационной оснастки;

• расчет производственной площади объекта проектирования;

• составление плана размещения технологического оборудования на объекте проектирования.

4.1. Выбор

метода организации производства ТО и ТР в АТП.

4.1. Выбор

метода организации производства ТО и ТР в АТП.

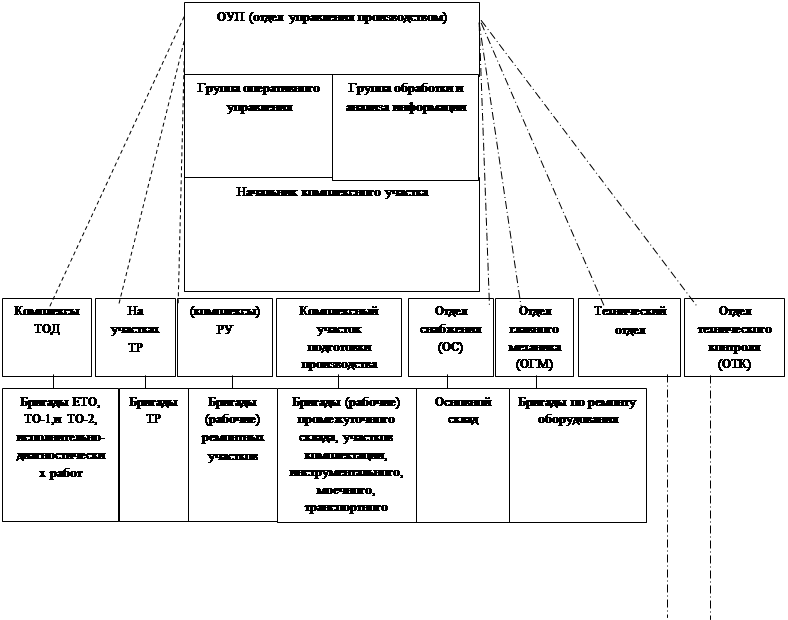

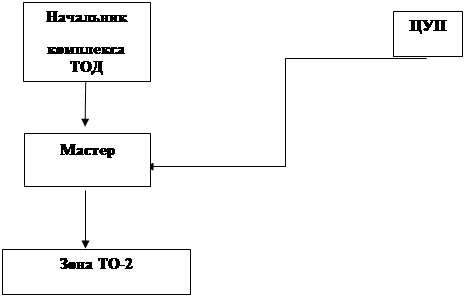

Схема технологического процесса организации производства ТО и ТР в АТП

|

|

административное

подчинение; оперативное подчинение;

деловая связь.

административное

подчинение; оперативное подчинение;

деловая связь.

Среди прочих методов организации производства ТО и

ремонта в настоящее время

Среди прочих методов организации производства ТО и

ремонта в настоящее время

наиболее прогрессивным является метод, основанный на формировании ремонтных подразделений по техническому принципу (метод технологических комплексов) с внедрением централизованного управления производством (ЦУП).

Основные организационные принципы этого метода заключается в следующем:

1. Управление процессом ТО и ремонта подвижного состава в АТП осуществляется централизованно отделом (центром) управления производством.

2. Организация ТО и ремонта в АТП основывается на технологическом принципе формирования производственных подразделений (комплексов), при котором каждый вид технического воздействия (ЕО, ТО-1, ТО-2, Д-1, Д-2, TP автомобилей, ремонт агрегатов) выполняется специализированными подразделениями.

3. Подразделения (бригады, участки и исполнители), выполняющие однородные виды технических воздействий, для удобства управлениями ими объединяются в производственные комплексы:

- комплекс технического обслуживания и диагностики (ТОД);

- комплекс текущего ремонта (TP);

- комплекс ремонтных участков (РУ).

4. Подготовка производства (комплектование оборотного фонда, доставка агрегатов, узлов и деталей на рабочие места и с рабочих мест, мойка агрегатов, узлов и деталей перед отправкой в ремонт, обеспечение рабочим инструментом, перегон автомобилей в зонах ожидания ТО и ремонта) осуществляется централизовано комплексом подготовки производства (ПП).

5. Обмен информацией между отделом управления и всеми производственными подразделениями базируется на двусторонней диспетчерской связи, средствах автоматики и телемеханики.

4.2. Выбор метода организации технологического

процесса на объекте проектирования.

4.2. Выбор метода организации технологического

процесса на объекте проектирования.

В зоне ТО-2 я выбрал тупиковый метод обслуживания на универсальных постах, так как сменная программа – 4 автомобиля за смену.

4.3. Схема технологического процесса на объекте проектирования

Схема управления зоной ТО-2.

|

4.4 Режим работы производственных подразделений

Совмещенный

суточный график работы автомобилей на линии и производственных подразделений

АТП

Совмещенный

суточный график работы автомобилей на линии и производственных подразделений

АТП

|

Наименование производственных подразделений |

Рабочие смены |

|

|||||||||||||

|

I смена |

II смена |

III смена |

|

||||||||||||

|

Промежуточный склад |

|

||||||||||||||

|

Ремонтные участки |

|

||||||||||||||

|

Зона ТР |

|

||||||||||||||

|

Зона ТО-2 |

|

||||||||||||||

|

Зона ТО-1 |

|

||||||||||||||

|

Посты общей и поэлементной диагностики |

|

||||||||||||||

|

Зона ЕО |

|

||||||||||||||

|

Автомобили на линии |

|

||||||||||||||

|

t(ч) |

1 |

2 |

4 |

6 |

8 |

10 |

12 |

14 |

16 |

18 |

20 |

22 |

|||

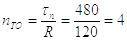

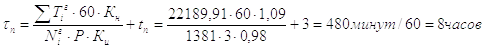

4.5 Расчет количества постов в зоне ТО-2 при организации технического процесса технического обслуживания на тупиковых универсальных постах

Количество постов рассчитывается по формуле:

поста

поста

где  – такт поста, т.е.

время обслуживания автомобиля на посту, мин.

– такт поста, т.е.

время обслуживания автомобиля на посту, мин.

R – ритм производства, т.е. время одного обслуживания, мин.

Такт поста рассчитывается по формуле:

где

- годовая

трудоемкость постовых работ в зоне ТО-2, чел.-ч., (принимается по результатам

расчетов годовой трудоемкости ТО-2);

- годовая

трудоемкость постовых работ в зоне ТО-2, чел.-ч., (принимается по результатам

расчетов годовой трудоемкости ТО-2);

– коэффициент

неравномерности загрузки постов (применяется по прил.22);

– коэффициент

неравномерности загрузки постов (применяется по прил.22);

– численность

одновременно работающих на посту (применяется по прил.23);

– численность

одновременно работающих на посту (применяется по прил.23);

– годовая программа

по ТО-2;

– годовая программа

по ТО-2;

– коэффициент

использования рабочего времени поста (применяется по прил. 24);

– коэффициент

использования рабочего времени поста (применяется по прил. 24);

– время установки

автомобиля на пост и съезда с него (применяется равным 1-3 мин.)

– время установки

автомобиля на пост и съезда с него (применяется равным 1-3 мин.)

Ритм производства рассчитывается по формуле:

где

– продолжительность

работы зоны ТО за одну смену, ч (принимается: 8 часов – при 5-дневной рабочей

неделе и 7 часов – при 6-дневной рабочей неделе);

– продолжительность

работы зоны ТО за одну смену, ч (принимается: 8 часов – при 5-дневной рабочей

неделе и 7 часов – при 6-дневной рабочей неделе);

–

число смен (применяется в соответствии с выбором режима работы производственных

подразделений, согласно п.4.4.);

–

число смен (применяется в соответствии с выбором режима работы производственных

подразделений, согласно п.4.4.);

–

сменная программа ТО-2.

–

сменная программа ТО-2.

|

Виды работ |

Распределение трудоемкости, % |

Количество исполнителей |

Квалификация (разряд) |

|

|

расчетное |

принятое |

|||

|

1. Диагностические |

5 |

3 |

3 |

4 |

|

2. Крепежные |

50 |

|||

|

3. Регулировочные |

8 |

3 |

3 |

4 |

|

4 Смазочные, заправочно-очистительные |

10 |

|||

|

4. Электротехнические |

7 |

3 |

3 |

4 |

|

5. По системе питания |

3 |

|||

|

6. Шинные |

2 |

3 |

3 |

3 |

|

7. Кузовные |

15 |

|||

|

Итого: |

100 |

12 |

12 |

|

4.6. Распределение исполнителей по специальностям и квалификации

4.7

Подбор технологического оборудования

4.7

Подбор технологического оборудования

Подбор технологического оборудования, организационной и технологической оснастки для объекта проектирования осуществляется с учетом рекомендаций типовых проектов рабочих мест в АТП, Руководства по диагностике технического состояния подвижного состава и табеля гаражно-технологического оборудования.

К технологическому оборудованию относят стационарные, передвижные и переносные стенды, станки, всевозможные приборы и приспособления, занимающие самостоятельную площадь на планировке, необходимые для выполнения работ по ТО, ТР и диагностированию подвижного состава.

К организационной оснастке относят производственный инвентарь (верстаки, стеллажи, подставки, шкафы, столы) занимающие самостоятельную площадь на планировке.

К технологической оснастке относят всевозможный инструмент, приспособления, приборы, необходимые для выполнения работ по ТО, ТР и диагностированию подвижного состава, не занимающий самостоятельной площади на планировке.

При выборе технологического оборудования и организационной оснастки следует учитывать, что количество многих видов стендов, установок и приспособлений не зависит от числа работающих в цехе, тогда как верстаки или рабочие столы принимаются исходя из числа рабочих, занятых в наиболее нагруженной смене.

Технологическое

оборудование и организационная оснастка

Технологическое

оборудование и организационная оснастка

|

Наименование |

Тип или модель |

Количество |

Размеры в плане, мм |

Общая площадь, м² |

|

1 |

2 |

3 |

4 |

5 |

|

Подъемник для грузовых автомобилей и автобусов |

ПУ-10-02 |

4 |

900×1124×2570 |

3,96 |

|

Гайковерт для гаек колес |

И-330 |

4 |

1100×650×1100 |

2,86 |

|

Нагнетатель смазочный |

С-104М |

4 |

1638×870×710 |

5,56 |

|

Колонка воздухораздаточная для автомобилей |

С411 |

1 |

430×400×325 |

0,17 |

|

Компрессор |

1105-В5 |

1 |

2350×700×1950 |

1,6 |

|

Пожарный щит |

Собственного изготовления |

1 |

500×400 |

0,2 |

|

Установка передвижная для сбора отработанного масла |

С-508 |

4 |

730×550×1080 |

1,60 |

|

Верстак слесарный |

2248 |

4 |

1000×500×1600 |

2 |

|

Передвижная инструментальная тележка |

ПИМ-507 |

4 |

700×400×800 |

1,12 |

|

Установка заправочная для моторных масел |

С-223-1 |

4 |

540×730х1000 |

1,57 |

|

Установка заправочная для трансмиссионных масел |

С-223-1 |

4 |

540×730х1000 |

1,57 |

|

Ларь для обтирочных материалов |

2249 |

1 |

800×400×60 |

0,3 |

|

Ларь для отходов |

2240 |

1 |

800×400×60 |

0,3 |

|

ИТОГО: |

22,81 |

|||

Технологическая

оснастка

Технологическая

оснастка

|

Наименование |

Модель, ГОСТ |

Количество |

|

Прибор для проверки пневматического привода тормозной системы грузовых автомобилей и автобусов |

К-235М |

2 |

|

Линейка для проверки схождения колес автомобилей |

ПСК-ЛГ |

2 |

|

Стробоскоп |

Джет-Дизель |

1 |

|

Люфтомер рулевого управления |

К-524 |

2 |

|

Аптечка |

2 |

|

|

Комплект аккумуляторщика |

Э412 |

1 |

|

Комплект ключей гаечных с открытым зевом |

И-153 |

4 |

|

Комплект ключей гаечных с открытым зевом |

КГД-5 |

4 |

|

Комплект ключей гаечных кольцевых |

И-154 |

4 |

|

Комплект торцевых ключей |

2336-М2 |

4 |

|

Комплект торцевых ключей |

И-157 |

4 |

|

Инструмент для ТО и ремонта рулевых управлений автомобилей с гидроусилителем |

И-135 |

1 |

|

Инструмент для ТО и ремонта электрооборудования автомобилей |

И-139 |

1 |

|

Ключ с контролируемым крутящим моментом |

К-140 |

4 |

|

Тиски |

Т-1 |

4 |

4.8

Расчет производственной площади объекта проектирования

4.8

Расчет производственной площади объекта проектирования

В проектах по зонам технического обслуживания, диагностике и зоне текущего ремонта расчет производственной площади производится по формуле:

,

,  ,

,

(40x10

м)

(40x10

м)

где  -

площадь горизонтальной проекции автомобиля,

-

площадь горизонтальной проекции автомобиля,

-количество постов

в зоне ТО, ТР и постов диагностики (принимается по данным расчетам в п. 4.5);

-количество постов

в зоне ТО, ТР и постов диагностики (принимается по данным расчетам в п. 4.5);

– суммарная площадь

горизонтальной проекции оборудования, расположенного вне площади, занятой

постами или линиями, м2

– суммарная площадь

горизонтальной проекции оборудования, расположенного вне площади, занятой

постами или линиями, м2

– коэффициент

плотности расстановки постов и оборудования

– коэффициент

плотности расстановки постов и оборудования

5.

ТЕХНОЛОГИЧЕСКАЯ

КАРТА

ТЕХНОЛОГИЧЕСКАЯ

КАРТА

Проверка и регулировка тепловых зазоров в механизме газораспределения двигателя ЯМЗ-236НЕ

Инструмент, приспособления и материалы: ключ гаечный 17X19 мм, гаечная головка 24 мм, динамометрическая рукоятка (МКР = 5...25 кгс-м), щуп пластинчатый, ломик для поворота коленчатого вала.

Содержание работ и технические условия

1. Проверить зазоры между носками коромысел и торцами клапанов в такой последовательности:

отключить аккумуляторные батареи от «массы» автомобиля;

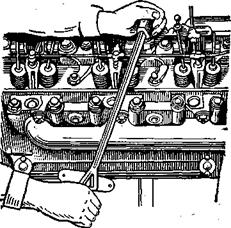

Рис. 71. Проверка затяжки болтов крепления осей коромысел

выключить подачу топлива, установив рукоятку ручного управления в крайнее переднее положение;

отвернуть барашки крепления крышки головок цилиндров и снять крышки;

проверить динамометрическим ключом (рис. 71) затяжку болтов крепления осей коромысел; момент затяжки должен быть 12—15 кгс-м;

провернуть коленчатый вал двигателя с помощью ломика, вставляемого в отверстия маховика, по ходу часовой стрелки (со стороны вентилятора) до полного закрытия впускного клапана первого цилиндра, после чего еще провернуть коленчатый вал на 1/4—1/3 оборота;

проверить щупом зазоры между носками

коромысел и торцами

клапанов в обоих клапанах первого цилиндра;

проверить щупом зазоры между носками

коромысел и торцами

клапанов в обоих клапанах первого цилиндра;

зазор, замеренный на холодном двигателе, должен быть 0,25—0,30 мм

(при проверке на двигателе из-за возможного биения

сопрягаемых деталей распределительного механизма тепловые

зазоры должны быть 0,20—0,35 мм, а в

процессе эксплуатации допускается

увеличение до 0,40 мм).

2. Если величина зазора выходит за пределы указанных величин, необходимо отрегулировать зазор в такой последовательности:

ослабить контргайку регулировочного винта;

вставить в зазор между носком коромысла и торцом клапана щуп толщиной 0,25 мм и вращать винт до упора носка коромысла в щуп;

затянуть контргайку, придерживая регулировочный винт отверткой;

вынуть щуп и проверить величину зазора. Щуп толщиной 0,25 мм должен входить при легком нажиме, толщиной 0,30 мм — с усилием.

3. Провернуть коленчатый вал в направлении вращения до полного закрытия впускного клапана пятого цилиндра и дополнительно повернуть еще на 1/4—1/3 оборота, проверить и отрегулировать зазоры в вышеописанном порядке.

4. Зазоры между носками коромысел и торцами клапанов регулировать в порядке работы двигателя: 1—5—4—2—6—3— 7—8.

5. После регулировки зазоров пустить двигатель и прослушать его работу. При появлении стука клапанов необходимо остановить двигатель и вновь проверить зазоры.

6. Поставить наместо и закрепить крышки головок цилиндров, проверить состояние прокладок. Течи масла быть недолжно.

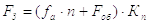

6.

РАСЧЕТ УРОВНЯ МЕХАНИЗАЦИИ ПРОИЗВОДСТВЕННЫХ ПРОЦЕССОВ НА ОБЪЕКТЕ ПРОЕКТИРОВАНИЯ

6.

РАСЧЕТ УРОВНЯ МЕХАНИЗАЦИИ ПРОИЗВОДСТВЕННЫХ ПРОЦЕССОВ НА ОБЪЕКТЕ ПРОЕКТИРОВАНИЯ

Уровень механизации производственных процессов определяется двумя показателями:

· степенью охвата рабочих механизированным трудом;

· уровнем механизированного труда в общих трудозатратах.

6.1. Расчет степени охвата рабочих механизированным трудом

Уровень механизации производственных процессов ТО и ТР определяется двумя показателями:

- степенью охвата рабочих механизированным трудом;

- уровнем механизированного труда в общих трудозатратах.

Общая степень охвата рабочих механизированным трудом в подразделении ТО (ТР) рассчитывается по формуле:

, %

, %

%

%

где  -

степень охвата рабочих механизированным трудом, %;

-

степень охвата рабочих механизированным трудом, %;

- степень охвата

рабочих механизировано-ручным трудом , %.

- степень охвата

рабочих механизировано-ручным трудом , %.

6.2. Расчет уровня механизированного труда в общих трудозатратах

Общий уровень механизированного труда в общих трудозатратах в подразделении ТО (ТР) рассчитывается по формуле:

, %

, %

где  -

уровень механизированного труда в общих трудозатратах , %;

-

уровень механизированного труда в общих трудозатратах , %;

- уровень

механизировано-ручного труда в общих трудозатратах, %

- уровень

механизировано-ручного труда в общих трудозатратах, %

7.

ОХРАНА ТРУДА И ОКРУЖАЮЩЕЙ СРЕДЫ

7.

ОХРАНА ТРУДА И ОКРУЖАЮЩЕЙ СРЕДЫ

7.1. Общая характеристика организации работы по охране труда

Для должностных лиц и работников предприятий, допускающих нарушения правил охраны труда, невыполнение коллективных договоров по охране труда и предписаний инспекторов по ОТ, предусмотрена дисциплинарная, административная, материальная и уголовная ответственность.

1.К дисциплинарной ответственности административно-технические работники привлекаются вышестоящим руководителем по подчиненности, который имеет право виновному сделать замечание, объявить выговор и строгий выговор, перевести на нижеоплачиваемую работу до одного года или уволить.

2.К административной ответственности работники привлекаются главными инспекторами по ОТ, санитарными врачами, органами Гостехнадзора, инспекторами пожарной инспекции. Ответственность выражается в наложении денежных штрафов за нарушения, не содержащие уголовного преступления. Штраф взыскивается из заработной платы должностного лица, которое своим действием или бездействием нарушило трудовое законодательство, правила и нормы по ОТ.

3.Материальная ответственность должностных лиц в связи с нарушением трудового законодательства и ОТ наступает в тех случаях, когда в результате этого нарушения причиняется вред личности или имуществу граждан. Ответственность регулируется Основами гражданского законодательства РФ.

Выражается

материальная ответственность в возмещении виновными полностью или частично

денежных сумм, выплаченных предприятием потерпевшему.

Выражается

материальная ответственность в возмещении виновными полностью или частично

денежных сумм, выплаченных предприятием потерпевшему.

4.Уголовная ответственность возникает в результате грубого нарушения должностными лицами трудового законодательства, правил и норм ОТ.

Основные виды инструктажей по охране труда и безопасности труда регламентируются ГОСТ 12.0.004 – 90 с записью в журнале регистрации:

1.Вводный – проводит инженер по ОТ (или ответственный по ОТ) в групповом виде или индивидуально со всеми поступающими на работу в предприятие.

2.Первичный на рабочем месте – проводится индивидуально, или с группой лиц, если они будут работать на однотипном оборудовании. Все работники после первичного инструктажа должны в течении 2-14 смен пройти стажировку под руководством лиц, назначенных приказом (распоряжением) по цеху (участку). От стажировки освобождаются лица, имеющие стаж работы по специальности не менее 3-х лет.

3.Повторный – проходят все работники независимо от квалификации, образования, стажа и характера работы, не реже 1 раза в 3 месяца. Инструктаж проводится индивидуально или с группой лиц в объеме первичного инструктажа.

4.Внеплановый – проводится при введении в действие новых стандартов, правил по ОТ, а также изменений к ним; при изменении технологического процесса, модификации оборудования, инструмента, сырья, материалов; при нарушениях, которые могут привести или привели к травме.

5.Целевой

– проводится при выполнении разовых работ, не связанных с прямыми обязанностями

по специальности (уборка территории, ликвидация последствий аварии, разовые

работы вне предприятия, цеха и т.д.).

5.Целевой

– проводится при выполнении разовых работ, не связанных с прямыми обязанностями

по специальности (уборка территории, ликвидация последствий аварии, разовые

работы вне предприятия, цеха и т.д.).

7.2. Основные производственные вредности

Опасные и вредные производственные факторы

|

Производственные факторы |

Места возникновения |

Средства защиты |

ПДК, мг/м3 |

|

1 |

2 |

3 |

4 |

|

Масла минеральные |

замена масла |

вентиляция |

5 |

|

Пары бензина |

ТР авт-ля |

вентиляция |

100 |

|

Выхлопные газы (СО) |

уст-ка на пост ТР |

то же |

20 |

|

Запыленность |

при ТР |

то же |

5 |

|

Повышенный уровень шума |

работа ДВС |

наушники |

--- |

|

Пониженная температура |

при открывании ворот зимой |

тепловая завеса |

16 С |

|

Повышенная влажность |

летнее время |

вентиляция |

60% |

|

Самопроизвольное опускание подъемника |

при ТР авт-ля |

стопорные устройства |

--- |

|

Поражение электротоком |

при использован. эл/инструмента |

изоляция инструмента |

--- |

|

Наезд на исполнителя работ |

уст-ка авт-ля на пост ТР |

сигнализация |

--- |

|

Получение травмы при ТО авт-ля |

неисправный инструмент |

проверка инст-та перед работой |

--- |

|

Падение авт-ля с подъемника |

вывешенный автомобиль |

фиксирующие устройства |

--- |

7.3Оптимальные метеорологические условия

Оптимальные

метеорологические условия для рабочей зоны помещений пространство до  ,

места, над уровнем пола или площадки, где находятся места постоянного

пребывания рабочих) с учетом теплоизбытков, тяжести работы и периодов года

должны быть в соответствие СН 245-71 и ГОСТ 12.1.005-76.

,

места, над уровнем пола или площадки, где находятся места постоянного

пребывания рабочих) с учетом теплоизбытков, тяжести работы и периодов года

должны быть в соответствие СН 245-71 и ГОСТ 12.1.005-76.

Допустимые и оптимальные параметры температуры, относительной влажности и скорости движения воздуха представлены в виде таблицы 7.

Таблица 7. Допустимые нормы температуры, относит. влажности и скорости движения воздуха в рабочих зонах АТП.

|

Категория работ |

Температура воздуха, С |

Относительная влажность в % - тах. |

Скорость движения воздуха м/с. |

Температура воздуха в непосредственных раб. местах, С |

|

Легкая-1. |

19-25,С |

75 |

0,2 |

15-26, С |

|

Средней тяжести-2. |

15-21,С |

75 |

0,4 |

13-24, С |

|

Тяжелая-3. |

13-19, С |

75 |

0,5 |

12-19, С |

7.4.

Освещение

7.4.

Освещение

Расчёт естественного освещения сводится к определению числа оконных проёмов при боковом освещении.

Световая площадь оконных пролётов зоны рассчитывается по формуле:

Fок = Fто-1 * а,

где Fто-1 = 100 м2 – площадь пола зоны ТО-1;

а – световой коэффициент;

а = (0,25+ 0,30), принимаем а = 0,28;

Fок = 71 * 0,28 = 20 м².

Принимаем 4 оконных проёмов общей площадью 20 м², что обеспечивает необходимую освещённость зоны ТО-1. А именно 2,5 метра высотой, 2,0 метра шириной.

Общая световая

мощность ламп:

Общая световая

мощность ламп:

Wосв = R*Fто-1,

где R – норма расхода электроэнергии Вт*м²; принимаем равной 15 ВТ* м²

Wосв = 15 * 71 = 1065 Вт

Берем 5 ламп накаливания мощностью каждой из них по 200 Вт, и 1 лампу на 75 Вт.

7.5. Производственный шум, ультразвук и вибрация

Источники шума на АТП: двигатели различных видов, станки, компрессоры, вентиляционные системы и так далее.

Ультразвук излучают установки для очистки и мойки деталей, механической обработки хрупких и твердых материалов. Все эти источники оказывают отрицательное действие на организм и здоровье рабочих.

Для борьбы с шумом, ультразвуком и вибрацией используют различные решения: планируют специальным образом здания, применяют противозвуковые материалы, рационально размещают рабочих по местам и движение автомобильного транспорта на АТП и так далее.

7.6. Требования к технологическим процессам и оборудованию

Оборудование, инструмент и приспособления должны в течение всего срока службы соответствовать требованиям безопасности и правильности контроля измерения по ГОСТ 12.2.003-74 и ГОСТ 12.2.027-80.

Оборудование устанавливают на фундаменты и крепят болтами. Опасные места ограждают. Все пульты управления заземляют и зануляют. Пуск нового оборудования производят только после приема его комиссией с участием работников службы охраны труда.

7.7. Электробезопасность

Опасность поражения электрическим током специфично, поскольку напряжение не может быть обнаружено на расстоянии без специальных приборов.

К способам защиты от поражения электрическим током относят: заземление, зануление, маленькое напряжение, разделение сетей, защитное отключение (автоматическое) и т.п.

7.8.

Пожарная безопасность

7.8.

Пожарная безопасность

Причинами возникновения пожаров и возгораний может быть: неосторожное обращение с огнем и инструментом, неисправность отопительных приборов, проводки, оборудования.

Участки и склады по пожарной опасности модно разделить на 5 категорий:

- категория А – взрывопожароопасные производства (участок ремонта карбюраторов, окрасочный участок);

- категория Б – взрывопожароопасные производства (участок ремонта двигателей, окрасочный участок);

- категория В – пожароопасные производства (шиномонтаж, древообрабатывающий, участки, хранящие ГСМ и любых изделий, хранящихся в сгораемой паре или упаковке);

- категория Г – участки, где использованные вещества в горючем и распыленном состоянии, а также сжигаются твердые, жидкие и газообразные вещества;

- категория Д – несгораемые вещества и материалы в холодном состоянии, также относят участки, безопасные в пожарном отношении.

Чтобы устранить причины возникновения пожара нужно соблюдать правила техники безопасности.

7.4. Охрана окружающей среды

Автомобиль является одним из основных источников шума в городах и по выпуску вредных веществ с отработанными газами. Шум грузовых автомобилей достигает 95 дБА, автобусов – 90 дБА, легковых – 85 дБА. Источниками шума автомобиля являются ДВС, системы охлаждения, впуска и выпуска, коробка передач, ведущие мосты, шины. Большое влияние на уровень шума оказывает техническое состояние автомобиля, состояние проезжих частей улиц, дорог, магистралей, плотность и состав транспортного потока. Для автобусов предельно допустимый уровень шума – 85 – 89 дБА, легковых – 84 дБА, грузовых – 85-90 дБА.

При эксплуатации автомобилей необходимо постоянно следить за их техническим состоянием, при проведении ТО – контролировать затяжку болтов и гаек, заменять изношенные накладки тормозных колодок, проводить балансировку колес. Выпускать на линию автомобили можно только с исправными глушителями.

Сокращение вредных выбросов ДВС

автомобилей можно добиться различными путями и прежде всего поддержанием

исправного технического состояния автомобиля. На АТП двигатели должны

регулироваться на токсичность и дымность отработавших газов. Содержание СО (окиси

углерода)

в отработавших газах не должно превышать допускаемы уровней: в режиме холостого

хода – не более 1,5, в режиме 0,7 от максимальной мощности – 2. Измеренная

дымность отработавших газов дизельного ДВС на режиме свободного ускорения без

наддува не должна превышать 40%, с наддувом – 50%; при максимальной частоте

вращения коленчатого вала двигателя дымность должна быть не более 15%.

углерода)

в отработавших газах не должно превышать допускаемы уровней: в режиме холостого

хода – не более 1,5, в режиме 0,7 от максимальной мощности – 2. Измеренная

дымность отработавших газов дизельного ДВС на режиме свободного ускорения без

наддува не должна превышать 40%, с наддувом – 50%; при максимальной частоте

вращения коленчатого вала двигателя дымность должна быть не более 15%.

8.

ЗАКЛЮЧЕНИЕ

8.

ЗАКЛЮЧЕНИЕ

При курсовом проектировании, я изучил структуру и методы работы АТП и в частности зоны ТО-2. Произвел расчеты для данной зоны, а именно годовой объем работ, площадь, численность рабочих.

Подобрал для зоны ТО-2 оборудование.

Изучил организацию работы АТП и в частности зоны ТО-2, произвел расчет освещения.

Акцентируется внимание на технику безопасности, производственную санитарию, экологию и другие технологические показатели.

Количество автомобилей 210 штук

Годовая трудоемкость работ в зоне ТО-1 - 22189,91 чел/ч

Число производственных рабочих 12 чел.

Площадь участка 400м²

Используемая

литература

Используемая

литература

1. Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта/ Минавтотранс РСФСР. – М.: Транспорт, 1986. – 97 с.

2. Методические указания по курсовому проектированию по дисциплине «Техническое обслуживание автомобилей»

3. Туревский И. С. Техническое обслуживание автомобилей. Книra 2. Организация хранения, технического обслуживания и ремонта автомобильного транспорта: учебное пособие. М.: ИД «ФОРУМ» ИНФРА-М, 2008 г.

4. Епифанов Л.И., Епифанов Е.А. «Техническое обслуживание и ремонт автомобилей» учебное пособие для студентов учреждений среднего профессионального образования – Москва: Форум, ИНФРА – М – 2012 г.

5. Девисилов В.А. «Охрана труда» учебник для студентов учреждений среднего профессионального образования – Москва: Форум, ИНФРА – М – 2003 г.

= 40

= 40 = 75

= 75 = 40

= 40 =55

=55

(чел-ч/1000км)

(чел-ч/1000км) (чел-ч/1000км)

(чел-ч/1000км) (км)

(км)

(дн/1000км)

(дн/1000км) (дн)

(дн)

(zip - application/zip)

(zip - application/zip)