Содержание

1.Описание скважинного штангового насоса НН1Б-44………………………...3

2.Условия работы насоса…………………………………………………………4

3.Причины отказов штангового насоса………………………………………….4

4.Критерии отказов штангового насоса…………………………………………7

5.Показатели надежности………………………………………………………...8

5.1.Показатели безотказности……………………………………………………8

5.2.Показатели долговечности…………………………………………………...8

5.3.Показатели ремонтопригодности…………………………………………….8

5.4.Показатели сохраняемости…………………………………………………...8

5.5.Комплексный показатель надежности………………………………………8

6.Структура эксплуатации………………………………………………………..9

6.1.Текущий ремонт насоса………………………………………………………9

6.2.Капительный ремонт насоса………………………………………………...10

7.Расчет показателей надежности………………………………………………13

Список литературы………………………………………………………………16

1. Описание скважинного штангового насоса НН1Б-44

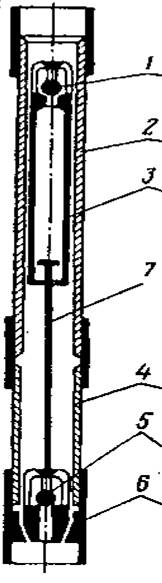

Штанговый скважинный насос рис.1 предназначен для подъема жидкости из нефтяных скважин. Входит в состав скважинной штанговой насосной установки [2].

Рис.1 Штанговый насос

Штанговый скважинный насос состоит из длинного цилиндра 4. На нижнем конце цилиндра укреплен неподвижный всасывающий клапан 5, открывающийся при ходе вверх. Цилиндр подвешивается на НКТ 11. В нем перемещается плунжер 3 в виде длинной гладко обработанной трубы, имеющей нагнетательный клапан 1. Плунжер подвешивается на штангах 12. Для захвата узла всасывающего клапана имеется захватный шток 7 [2].

Плунжер штангового насоса длиной 1500 мм имеет исполнение П2Х (присоединительные резьбы внутренние). Материал плунжера – нержавеющая сталь с твердохромированным покрытием.

Цилиндр насоса толстостенный исполнения ЦБ. Материал цилиндра – нержавеющая сталь. Внутренняя поверхность цилиндра азотирована.

Клапаны всасывающий и нагнетательный шариковые типа К. Материал клапанной пары – нержавеющая сталь.

При движении плунжера вверх жидкость через всасывающий клапан под воздействием давления на приеме насоса заполняет внутреннюю полость цилиндра. При ходе плунжера вниз всасывающий клапан закрывается, жидкость под плунжером сжимается и открывает нагнетательный клапан. При очередном ходе вверх нагнетательный клапан под давлением жидкости, находящейся над плунжером, закрывается. Накапливающаяся над плунжером жидкость достигает устья скважины и через тройник устьевой обвязки поступает в нефтесборную сеть [2].

2. Условия работы насоса

Штанговый насос установлен на глубине 1000-1500 м;

Профиль скважины – наклонно-направленный;

Дебит жидкости – 1-30 м3/сут;

Длина хода полированного штока – 3 м;

Содержание свободного газа на приеме в насос – до 10%;

Вязкость нефти – 0,01 Па*с;

Обводненность продукции скважины – 0,5 – 0,9;

Содержание механических примесей в откачиваемой жидкости – 20-300 мг/л;

Температура добываемой жидкости – 60 0С;

Минерализация пластовой воды – 20-40 г/л;

Содержание асфальтенов в продукции скважины – 10-15%;

Содержание парафинов в продукции скважины – до 5 %;

Содержание СО2 – 20 - 180 мг/л.

3. Причины отказов штангового насоса

Для выяснения возможных причин выхода из строя оборудования была проанализирована статистика отказов в 2011–2012 гг. погружных штанговых насосов ОАО «Белкамнефть». Было исследовано 500 отказов насосного оборудования, которые дали следующие результаты [7]:

- 65 % отказов возникло в результате исчерпанного ресурса оборудования;

- на 10 % отказов повлияло выпадение в твердую фазу асфальтосмолопарафиновых отложений (АСПО);

- 9 % отказов выявлено в некачественном обслуживании оборудования бригадами ОПРС. Данный тип отказов возникал при различных степенях наработки в часах, основной же причиной является человеческий фактор, который способствовал поломке оборудования;

- 7 % отказов выявлено по причине наличия механических примесей, в частности, выноска песка из пласта с фильтрующейся жидкостью, которая при попадании в насос вызывает ухудшение качества работы, износ рабочих частей или же полный отказ оборудования;

- 3 % от общего количества отказов – брак завода-изготовителя;

- 3 % отказов были выявлены из-за возникновения стойких высоковязких эмульсий в теле насоса, которые могли привести к отказу клапанов или разрыву штанг из-за резкого увеличения нагрузки при ходе плунжера вверх;

- 2 % отказов выявлены из-за ввода в эксплуатацию насоса после проведенных геолого-технических мероприятий на скважине;

- 1 % отказов работы насосного оборудования произошел по причине разрушения с последующим выкашиванием тела цилиндра.

Были выявлены причины отказов по исчерпанному ресурсу работы оборудования [7]:

- коррозионный износ клапанов;

- продольные трещины по корпусу клапанов;

- обрыв резьбы клапана;

- износ седла клапана;

- разрушение шарообразного элемента клапана, выкрашивание.

При изучении сектора отказов по исчерпанному ресурсу работы оборудования были получены следующие части СШНУ, подверженные разрушению [7]:

- 42 % – обрыв по телу штанги;

- 21 % – негерметичность НКТ;

- 16 % – обрыв по компенсатору напряжения (резьба);

- 7 % – отказ клапанов;

- 5 % – обрыв по клетке клапана открытого;

- 4 % – отворот штанг;

- 4 % – обрыв НКТ;

- 1 % – обрыв по корпусу насоса.

Данные о ремонтах скважинного оборудования на месторождениях ПО «Азнефть» показывают, что основной причиной подземных ремонтов скважин являются неполадки в узлах скважинного штангового насоса ( 40-45%). Основная причина малой наработки штанговых насосов – коррозионные поражения плунжера, седла и шарика клапанного узла. Поэтому к клапанным узлам предъявляют высокие требования по надежности, так как от них зависит работоспособность штанговой установки в целом [11].

Анализ 442 штанговых насосов по нескольким производителям, отработавших на Павловском месторождении в среднем по 340 суток, выявил, что одним из наиболее проблемных узлов являются пары «плунжер-цилиндр», а также наличие твердых фракций в насосе. Причины отказов СШНУ на Павловском месторождении [10]:

- 38% отворот штанг;

- 33 % отложения АСПО в насосе;

- 24% износ пары плунжер-цилиндр;

- 5% коррозия клапана.

Для анализа работы скважинного оборудования были использованы

фактические материалы эксплуатации ШСНУ в НГДУ «Туймазанефть» за 1992 - 2003 годы. На отказы собственно насосов приходится 28 % от общего числа. При рассмотрении поднятых насосов установлено, что в 72 % случае происходит запарафинивание клапанов и плунжера, в 18% - износ плунжерной пары [9].

В таблице 1 приведены сведения по отказам плунжерных насосов в НГДУ «Уфанефть» за 2000 и 2001 годы. Анализ данных показывает, что отказы связаны с заклиниванием плунжеров и выходом из строя клапанных узлов [9].

Таблица 1 Причины отказов плунжерных насосов в НГДУ «Уфанефть»

|

Годы |

Всего спуще-но |

Число отказов |

% отказов |

Причины отказов |

||||

|

Заклинивание плунжера |

Износ клапана |

Обрыв штока |

Обрыв плунжера |

Прочие |

||||

|

2000 |

460 |

91 |

19,8 |

27 |

20 |

- |

5 |

37 |

|

2001 |

423 |

70 |

16,5 |

24 |

34 |

1 |

- |

11 |

С целью разработки технических требований ТНК-ВР к штанговым насосам для работы в осложненных условиях необходимо выяснить технические причины отказов оборудования. Была проведена оценка состояния 44 насосов, отработавших на скважинах Самотлорского нефтяного месторождения. В среднем изношены около 20% плунжеров. Причем чаще всего наблюдался односторонний износ [5].

Штоки плунжеров 50% поднятых насосов находились в неудовлетворительном состоянии и имели односторонний износ по телу и коррозионные разрушения. Причины: высокое содержание растворенного углекислого газа, высокая обводненность продукции скважины [5].

По статистике отказов ШГН на скважинах ТНК-ВР в Западной Сибири более 64% аварий вызваны негерметичностью клапанов. Исследование условий работы ШГН на скважинах в Западной Сибири позволило выделить три главных фактора, которые способствуют ускоренной эрозии рабочих

поверхностей клапанов [4].

Во-первых, это наличие растворенного углекислого газа в составе попутно-добываемых вод [4].

Во-вторых, наличие кварцевого песка в добываемой жидкости, который серьезно осложняет работу штангового насоса и приводит к его частым поломкам. Для борьбы с песком в современном нефтедобывающем оборудовании применяются разнообразные сепараторы песка и десендеры, но полностью защитить рабочие узлы штангового насоса от миллиардов

разрушающих ударов частиц кварца не удается [4].

Третий фактор — это эксплуатация скважин с низкими забойными давлениями [4].

Клапаны штангового насоса работают в условиях гидроабразивного изнашивания в коррозионно-активной среде. Основные причины отказов клапанных узлов: коррозия шарика в виде язв (язвенная коррозия при повышенном содержании углекислого газа в пластовой воде), выработка, поверхностное выкрашивание седла в результате износа пары шарик-седло [5].

4. Критерии отказов штангового насоса

Критерий отказа - снижение коэффициента подачи ниже 0,5 (снижение подачи на 25% от первоначальной), отсутствие подачи жидкости. Причины: утечки в клапанных узлах, в паре плунжер-цилиндр [8].

Критерий предельного состояния – зазор в паре плунжер-цилиндр более 0,2 мм. Максимальный зазор соответствует утечке жидкости, равной 25% от первоначальной подачи насоса, при которой эксплуатация насоса неэффективна [8].

Критерий предельного состояния, соответствующего списанию – полное заклинивание плунжера (невозможность разборки), наличие механических, коррозионных повреждений цилиндра насоса, остаточная толщина азотированного слоя цилиндра менее 50 мкм (восстановление цилиндра нецелесообразно) [8,12].

5. Показатели надежности

Скважинный штанговый насос является восстанавливаемым объектом. Для него задаются показатели четырех свойств надежности: безотказности, долговечности, ремонтопригодности, сохраняемости; комплекный показатель – коэффициент готовности.

5.1. Показатели безотказности

Средняя наработка до отказа – 365 сут [5];

Средняя наработка на отказ – 274 сут.

5.2. Показатели долговечности

Средний срок службы – 5 лет [13];

Средний доремонтный ресурс – 730 сут [6];

Средний межремонтный ресурс – 548 сут.

5.3. Показатели ремонтопригодности

Среднее время восстановления – 8 ч;

Средняя трудоемкость восстановления – 8 чел*ч.

5.4. Показатели сохраняемости

Средний срок сохраняемости – 2 года.

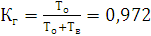

5.5. Комплексный показатель надежности

Коэффициент готовности, Кг:

То - средняя наработка на отказ;

Тв - время восстановления объекта при внезапных отказах

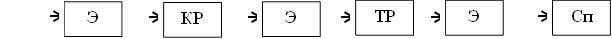

6. Структура эксплуатации

В течение полного срока службы штангового насоса (5 лет) предусмотрено 2 капитальных ремонта, 3 текущих ремонта рис.2. Средняя продолжительность текущего ремонта – 8 ч, капитального – 96 ч. Доремонтный ресурс насоса составляет 730 сут. Межремонтный ресурс насоса составляет 548 сут.

|

|||

|

Рис.2 Структура эксплуатации

|

|||||

|

|

||||

Рис.3 Структура ремонтного цикла

Условные обозначения:

В – ввод в эксплуатацию;

Э – применение по назначению;

ТР – текущий ремонт;

КР – капитальный ремонт;

Сп – списание.

6.1. Текущий ремонт насоса

Насос, подлежащий ремонту, поступает в центральную мастерскую, где осуществляют его осмотр и ремонт. При проверке насоса производят очистку наружной поверхности насоса, извлечение плунжера, отвинчивание штока от плунжера, мойку деталей насоса, очистку внутренней поверхности плунжера, разборку клапанных узлов и проводят визуальный осмотр, по результатам которого определяют дальнейшие работы по восстановлению насоса. При текущем ремонте штангового насоса заменяют изношенные узлы (всасывающий и нагнетательный клапаны, шток), смазывают и проверяют на герметичность. Отказы, вызывающие необходимость текущего ремонта – износ клапанных пар, коррозия деталей клапанов, забивание клапанов отложениями солей и АСПО, износ и коррозионные повреждения штока [1,3].

6.2. Капитальный ремонт насоса [12]

Операции, выполняемые при капитальном ремонте насоса:

- Мойка и очистка ШГН от АСПО, нефтепродуктов и солевых отложений;

- Разборка ШГН;

- Дефектовка деталей ШГН. Оформление дефектной ведомости;

- Ремонт цилиндра ШГН методом хонингования, азотирование цилиндра, либо замена цилиндра с соблюдением группы посадки. Замена цилиндра отражается в дефектной ведомости;

-Реставрация плунжера методом порошкового напыления либо замена плунжера с соблюдением группы посадки. Замена плунжера отражается в дефектной ведомости;

- Сопряжение пары плунжер-цилиндр в размер группы посадки;

- Комплектация узлов и деталей (ремонт и изготовление деталей);

- Замена клапанных пар на клапанные пары требующегося исполнения;

- Сборка ШГН;

- Гидравлические испытания ШГН;

- Покраска, консервация, установка предохранительных элементов;

- Упаковка ШГН;

- Отгрузка ШГН.

Мойка и подготовка ШГН к дефектовке и ремонту производится на специализированных рабочих местах в соответствии с технологическими процессами, утверждёнными в установленном порядке.

Дефектовка ШГН, деталей ШГН производится на специализированных рабочих местах в соответствии с техническими условиями, утверждёнными в установленном порядке. Детали и сборочные единицы, поступившие на дефектацию и ремонт, должны быть тщательно вымыты и очищены от коррозии.

В случае обнаружения разрушения цилиндра, разрушения цилиндра в процессе проведения гидравлического испытания на прочность, а также в случае наличия цепи коррозионных раковин, либо промывов на внутренней поверхности цилиндра, которые невозможно удалить в процессе хонингования цилиндра производится выбраковка и замена цилиндра.

Отбраковке подлежат ШГН, разборка которых с применением прессового оборудования не возможна (полное заклинивание плунжера в связи с внутренней коррозией), разборка которых привела к деформации насоса вследствие полного заклинивания плунжера.

Ремонт ШГН должен производиться на специализированных рабочих местах в соответствии с технологическими процессами, утверждёнными в установленном порядке.

Детали, бывшие в эксплуатации и используемые при ремонте повторно без восстановления, а также все новые и восстановленные детали, должны быть приняты отделом технического контроля предприятия.

Допускается временное отклонение от требований чертежей по замене марок материалов, указанных в конструкторской документации, марками, не ухудшающими качество изделий, по замене вида заготовок (штамповки, отливки и т.д.) заготовками, не ухудшающими качество изделий.

В процессе приемки деталей и сборочных единиц должны проверяться:

- размеры измерением при помощи универсального и специального измерительного инструмента;

- отсутствие заусенцев, забоин, других дефектов после механической обработки – внешним осмотром;

- шероховатость обработанных поверхностей по ГОСТ 2789-73 – профилометром по ГОСТ 19300-86 или сравнением с образцами шероховатости по ГОСТ 9378-93;

- твердость поверхностей вновь изготовленных и восстановленных деталей после термической обработки по методу Роквелла ГОСТ 9013-59 и по методу Бринелля ГОСТ 9012-59- прибором по ГОСТ 23677-79.

Неуказанные предельные отклонения линейных размеров обработанных поверхностей должны соответствовать 14 квалитету по ГОСТ 25670-83.

Допуски расположения осей отверстий для крепежных деталей должны соответствовать ГОСТ 14140-81.

Все метрические резьбы, поля допусков которых не указаны в чертежах, должны выполняться с полями допусков по ГОСТ 16093-81 7Н для гаек, 8g – для болтов. Сбег резьбы по ГОСТ 10549-80.

Материалы, обработанные давлением (прокат, штамповка, выдавливание, волочение и другое) не должны иметь раковин, рыхлот, расслоений, трещин, неметаллических включений и других дефектов.

Поверхности деталей, восстановленные гальваническим наращиванием (хромирование, железнение и другие способы) должны быть гладкие без отслоений и трещин.

Восстановление размеров цилиндра производится хонингованием на специализированном оборудование с последующим упрочнением внутреннего поверхностного слоя азотированием.

Максимальная разность размеров внутреннего диаметра одного цилиндра 0,03 мм.

Общая глубина азотированного слоя – 0,2 - 0,5 мм.

Восстановление размеров плунжера производится методом напыления износостойкими хромо-никеливыми порошками. Твердость покрытия не менее 53 НRC. Толщина покрытия не менее 0,5 - 0,7 мм.

Группы посадок (1-5) сопряжения пары плунжер-цилиндр должны соответствовать ГОСТ 51896-2002.

Сопряженные с плунжером сборочные единицы не должны выступать за наружный диаметр плунжера.

Плунжер, смазанный гидравлическим (веретенным) маслом АУ по ТУ 38-1011232-89 должен без заеданий перемещаться по всей длине цилиндра.

Сборка резьбовых соединений должна производиться на цинковых белилах по ГОСТ 482-77 или свинцовом сурике по ГОСТ 19151-73, либо на других герметизирующих составах, обеспечивающих герметичность соединений в скважинной среде и предусмотренных технической документацией изготовителя.

Цилиндр в сборе с всасывающим клапаном, плунжер в сборе с нагнетательным клапаном, а также сборочные единицы должны быть герметичны.

Гидравлическим испытаниям подвергаются:

- цилиндр в сборе с всасывающим клапаном – испытание на прочность и герметичность;

- плунжер в сборе с нагнетательным клапаном – испытание на прочность и герметичность;

- цилиндр с плунжером – испытание на утечки через кольцевой зазор плунжерной пары. Испытание производится в трех положениях: верхней, средней и нижней части цилиндра.

Гидравлические испытания проводятся после наружного осмотра, контрольных обмеров и опробования вручную маслом гидравлическим (веретенным) АУ по ТУ 38-1011232-89 давлением Рпр=1,25 Рраб. В течении 5 минут, не считая времени осмотра. Просачивание жидкости и запотевание не допускаются. После испытания масло должно быть слито.

Пара «седло-шарик» испытываются на вакуумтестере. Пара считается герметичной, если за 15 секунд не произойдет изменения давления.

Результаты испытаний после проведенного ремонта заносятся в паспорт.

Все необработанные поверхности деталей и сборочных единиц насоса, а также обработанные поверхности, за исключением тех, для которых конструкторской документацией предусмотрены другие виды покрытий, должны быть окрашены.

Подготовка поверхностей перед окрашиванием должна производиться по ГОСТ 9.402-80.

Наружные поверхности насоса должны иметь лакокрасочное покрытие. Качество покрытия по внешнему виду должно соответствовать VII классу по ГОСТ 9.032-74, а по условиям эксплуатации – группе У2 по ГОСТ 9.104-79. Фактура покрытия – гладкая, однотонная.

Консервация насоса должна производиться в соответствии с требованиями ГОСТ 9.014-78 для изделий группы II-2 с вариантом защиты ВЗ-1, ВЗ-2, ВЗ-4.

Все присоединительные резьбы, открытые отверстия и посадочные места насоса должны быть защищены от повреждений и загрязнений защитными колпачками, пробками или другими приспособлениями.

ШГН, распакованные из контейнеров, готовые к отправке должны храниться на стеллажах в горизонтальном положении в закрытом помещении или под навесом, защищающим от атмосферных осадков с применением специальных деревянных прокладок.

Паспорт оформляется на каждый отремонтированный ШГН.

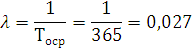

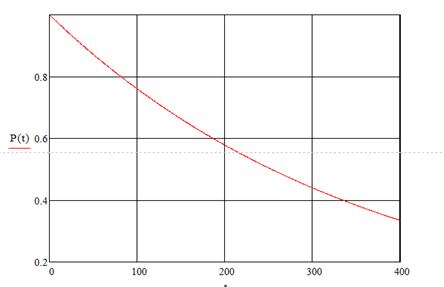

7. Расчет показателей надежности

Исходные данные:

Закон распределения случайной величины – экспоненциальный [14];

Средняя наработка до отказа, Тоср = 365 сут;

Средний полный срок службы, Rср = 1830 сут;

Расчет

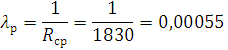

Интенсивность отказов λ, 1/сут:

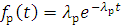

Плотность вероятности отказа f(t):

Вероятность безотказной работы Р(t):

Рис. 4 График вероятности безотказной работы

99%-ая наработка до отказа То99, сут:

То99 = 4,4 сут;

95%-ая наработка до отказа То95, сут:

То95 = 18 сут;

90%-ая наработка до отказа То90, сут:

То90 = 40 сут;

80%-ая наработка до отказа То80, сут:

То80 = 80,4 сут.

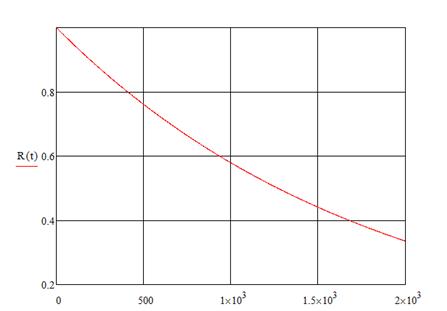

Рис. 5 График вероятности ненаступления предельного состояния

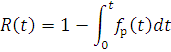

Интенсивность ресурсных отказов λр , 1/сут:

Плотность вероятности наступления предельного состояния f(t):

Вероятность ненаступления предельного состояния:

99%-ый полный срок службы R99, сут:

R99 = 26 сут;

95%-ый полный срок службы R95, сут:

R95 = 96 сут;

90%-ый полный срок службы R90, сут:

R90 = 184 сут;

80%-ый полный срок службы R80, сут:

R80 = 412 сут.

Список литературы

1. Махмудов С.А. Монтаж, эксплуатация и ремонт скважинных штанговых насосных установок: Справочник мастера. – М.: Недра, 1987. – 208 с.

2. Быков И.Ю., Ивановский В.Н., Цхадая Н.Д., Москалева Е.М., Соловьев В.В., Бобылева Т.В. Эксплуатация и ремонт машин и оборудования нефтяных и газовых промыслов. Учебник для вузов. – М.: ЦентрЛитНефтеГаз, 2012. – 371 с.

3. А.А. Раабен, П.Е, Шевалдин, Н.Х. Максутов. Ремонт и монтаж нефтепромыслового оборудования. – М.: Недра, 1989. – 382 с.

4. Якимов С.Б. Качество клапанных пар ШГН // Нефтегазовая вертикаль. – 2013. - №2. – С. 74-77.

5. Якимов С.Б. Повышение конструкционной надежности штанговых насосов – основа увеличения межремонтного периода // Инженерная практика. - 2011. - №5. - С. - 146-148.

6. В.В. Поплыгин, А.В. Лекомцев. О динамике износа штанговых глубинных насосов при эксплуатации нефтедобывающих скважин // Нефтяное хозяйство. – 2011. - №9. – С. 91-95.

7. Л.В. Шишкина, С.А. Савинов. Статистические исследования причин отказов глубинных штанговых насосов // Интеллектуальные системы в производстве. - 2013. - №1. - С. 113-115.

8. Натиг Адил оглы Набиев. Разработка и исследование технических и технологических факторов, обеспечивающих повышение эксплуатационных показателей скважинных штанговых насосов: автрореф. дис. д-ра техн. наук: 05.02.13; АГНА. – Баку, 2010. – 21 с.

9. Галимуллин М. Л. Разработка технических средств повышения paбoтocпocoбнocти скважинных плунжерных насосов: дис. канд. техн. наук. - М.: РГБ, 2003. – 215 с.

10. Митина М. В. Совершенствование методики управления качеством установок скважинного штангового насоса на этапе эксплуатации с использованием CALS-среды: автореф. дис. канд. техн. наук: 05.02.23. – М., 2012. – 24 с.

11. Гаджиева Л.С. Анализ коррозионной стойкости деталей шариковых клапанов скважинных штанговых насосов // Нефтепромысловое дело. – 2011. - №3. – С. 24-28.

12. Техническое задание на капитальный ремонт штанговых глубинных насосов. URL: http://zakupki.bashneft.ru/purchase/38944/

13. ГОСТ Р 51896-2002 Насосы скважинные штанговые. Общие технические требования.

14. РД 39-1-757-82 Методическое руководство по анализу работы скважинных штанговых насосов и рациональному их использованию.

4. Справочное руководство по проектированию разработки и эксплуатации нефтяных месторождений. Добыча нефти. Под общ. Ред. Ш.К. Гиматудинова/ Р.С. Андриасов, И.Т. Мищенко, А.И. Петров и др. М., Недра, 1983, 455 с.

(zip - application/zip)

(zip - application/zip)