МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА

РЕСПУБЛИКИ КАЗАХСТАН

КАЗАХСКИЙ ГОСУДАРСТВЕННЫЙ АГРОТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ ИМЕНИ С. СЕЙФУЛЛИНА

КУРСОВАЯ РАБОТА

на тему: «Обоснование и выбор универсальных средств измерений»

по дисциплине «Метрология»

специальность: 050732 – Стандартизация, метрология и сертификация

Выполнил(а): студентка 2 курса

216 группы- СМС Лекерова А.Р.

Проверил(а): Иванченко А.В.

А С Т А Н А - 2 0 1 6

Содержание

Введение

1 Определение предельных размеров, допусков и посадок по заданным предельным отклонениям.

2 Выбор средств измерений.

2.1 Принципы выбора средств измерений

3 Определение размеров калибров для контроля размеров деталей сопряжения.

3.1 Условные обозначения, применяемые при расчете размеров калибров.

3.2 Маркировка калибров.

4 Обработка результатов прямых многократных измерений.

4.1 Обработка нормально распределенных данных.

4.1.1 Группирование экспериментальных данных.

4.1.2 Определение точечных характеристик результатов наблюдений.

4.1.3 Определение доверительных границ случайной погрешности результата измерения.

5 Заключение

6 Список литературы.

Введение

Средство измерений — техническое средство, предназначенное для измерений, имеющее нормированные метрологические характеристики, воспроизводящее и (или) хранящее единицу физической величины, размер которой принимают неизменным (в пределах установленной погрешности) в течение известного интервала времени.

Универсальные средства измерения могут быть рекомендованы при мелкосерийном или единичном выпуске продукции. При серийном выпуске наиболее выгодны механизированные приборы, при крупносерийном и массовом - высокопроизводительные автоматизированные приборы и в некоторых случаях автоматы.

Универсальные средства измерения предназначены для определения действительных размеров. Этим они отличаются от калибров, позволяющих убедиться в том, что размер лежит в заданных пределах.

При производстве, эксплуатации и ремонте изделий особое значение имеет принцип взаимозаменяемости. Взаимозаменяемостью называется свойство конструкции составной части изделия, обеспечивающих возможность ее применения вместо другой без дополнительной обработки, с сохранением заданного качества изделия, в состав которого он входит. Взаимозаменяемые однотипные детали, изделия, например, болта, шпильки, могут быть изготовлены и установлены на «свои места» без дополнительной обработки или предварительной пригонки. Такая взаимозаменяемость называется полной.

Наряду с полной взаимозаменяемостью допускается сборка изделий методами неполной и групповой взаимозаменяемости, регулирование и пригонка. К неполной взаимозаменяемости относят сборку изделий на основе теоретико-вероятностных расчетов.

Допуски и посадки нормированы государственными стандартами, входящими в две системы: ЕСДП - «Единая система допусков и посадок» и ОНВ - «Основные нормы взаимозаменяемости». ЕСДП распространяется на допуски и посадки размеров гладких элементов деталей и на посадки, образуемые при соединении этих деталей. ОНВ регламентирует допуски и посадки шпоночных, шлицевых, резьбовых и конических соединений, а также зубчатых передач и колес.

Обработать деталь точно по номинальному размеру практически невозможно из-за многочисленных погрешностей, влияющих на прочес обработки. Размеры обрабатываемой детали отличаются от заданного номинального размера. Поэтому их ограничивают двумя придельными размерами, один из которых (больший) называется наибольшим предельным размером, а другой (меньший) - наименьшим предельным размером. Наибольший предельный размер отверстий обозначают Dmax, вала dmax; соответственно наименьший предельный размер отверстия Dmin, и вала dmin.

Характер соединения детали, определяемый величиной получающихся в нем зазоров или натягов, называется посадкой. Различают посадки трех тиков: с зазором, с натягом и переходные.

Зазор S – разность размеров отверстия и вала до сборки, если размер отверстия больше отверстия вала.

Посадка с зазором - посадка, при которой обеспечивается зазор в соединении и поле допуска отверстия расположено над полем допуска вала. Эту посадку характеризует наименьший Smin и наибольший Smax зазоры; Smin в соединении отверстия с валом образуется, если в отверстии с наименьшим предельным размером Dmin, будет установлен вал с наибольшим предельным размером dmax, а Smax – при наибольшем предельном размере отверстия Dmax и наименьшим предельном размере вала dmin.

Натяг N – разность размеров вала и отверстия до сборки, если размер вала больше размера отверстия. Посадка с натягом – посадка, при которой обеспечивается натяг в соединении, а поле допуска отверстия расположено под полем допуска вала. Для посадки с натягом важное значения имеют наименьший Nmin и наибольший Nmax натяги. Nmin имеет место в соединении, если в отверстии с наибольшим предельным размером Dmax будет запрессован вал наименьшего предельного размера dmin, а Nmax – при наименьшим предельном размере отверстия Dmin и наибольшим предельном размере вала dmax.

Переходная посадка – посадка, при которой возможно получения как зазора, так и натяга. В том случае поля допусков отверстия и вала перекрываются частично или полностью.

Допуск посадки – разность между наибольшим наименьшим зазорами или сумма допусков отверстия и вала, составляющих соединения.

Классы (уровни, степени) точности в ЕСДП названы квалитетами, что отличает их от классов точности в системе ОСТ. Квалитет (степень точности) - ступень градации значений допусков системы.

Допуски в каждом квалитете возрастают с увеличением номинальных размеров, но они соответствуют одному и тому же уровню точности, определяемому квалитетом (его порядковым номером).

1. Определение предельных размеров, допусков и посадок по заданным предельным отклонениям

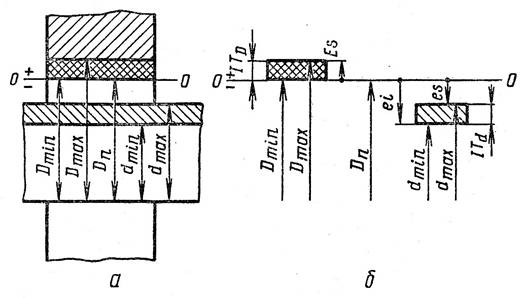

Условные обозначения номинальных и предельных размеров, предельных отклонений и допусков отверстий и валов приведены на рисунке 1.1.

Связь между приведенными параметрами выражается следующими формулами:

Dmax = DN +ES; dmax = dn +es,

(1.1)

Dmin = DN +EI; dmin = dn +ei,

где Dmax , dmax – наибольший предельный размер отверстия и вала;

Dmin , dmin – наименьший предельный размер отверстия и вала;

ES, es – верхнее предельное отклонение;

EI, ei – нижнее предельное отклонение;

DN , dn – номинальный размер;

TD = Dmax – Dmin Td = dmax– dmin

(1.2)

TD = ES– EI Td = es – ei

где TD, Td – допуски отверстия и вала.

Рисунок 1.1 – Условные обозначения номинальных и предельных размеров соединения

Зазоры и натяги для посадок вычисляют по следующим формулам:

Smax = ES – ei , Smax = Dmax – dmin ,

Smin = EI – es , Smin = Dmin – dmax ,

Nmax = es – EI, Nmax = dmax – Dmin ,

Nmin = ei – ES , Nmin = dmin – Dmax

где Smax – наибольший зазор;

Smin – наименьший зазор;

Nmax - наибольший натяг;

Nmin – наименьший натяг.

Допуск посадки Т равен сумме допусков отверстия и вала, составляющих соединение:

T = TD + Td = TS = TN

где TS = Smax – Smin – допуск зазора;

TN = Nmax – Nmin – допуск натяга.

По результатам расчета чертится схема полей допусков.

1)  19

19

Dmax = DN +ES=19+0,033=19,033; dmax = dn +es=19+(-0,020)=18,980;

Dmin = DN +EI=19+0,000=19,000; dmin = dn +ei=19+(-0,041)=18,959;

TD = Dmax – D min=19,033-19,000=0,033 Td = dmax– d min =18,980-18,959=0,021

TD = ES– EI=0,033-0,000=0,033 Td = es – ei=-0,020-(-0,041)=0,021

Smax = ES – ei=0,033-(-0,041)=0,074 , Smax = Dmax – d min =19,033-18,959=0,074,

Smin = EI – es=0,000-(-0,020)=0,020 , Smin = Dmin – dmax =19,000-18,980=0,020,

Nmax =es – EI-0,020-0,000=-0,020, Nmax = dmax – Dmin =18,980-19,000=-0,020,

Nmin =ei – ES=-0,041-0,033=-0,074 , Nmin = dmin – Dmax =18,959-19,033=-0,074

T = TD + Td = TS = TN

TS = Smax – S min =0,074-0,020=0,054 – допуск зазора;

TN = Nmax – Nmin =-0,020-(-0,074)=0,054 – допуск натяга.

2)

140

140

Dmax=DN +ES=140+0,008=140,008; dmax=dn +es=140+0,000=140,000;

Dmin=DN +EI=140+(-0,055)=139,945; dmin=dn +ei=140+(-0,063)=139,937;

TD = Dmax – Dmin=140,008-139,945=0,063 Td=dmax–d min =140,000-139,937=0,063

TD = ES– EI=0,008-(-0,055)=0,063 Td=es – ei=0,000-(-0,063)=0,063

Smax=ES – ei=0,008-(-0,063)=0,071 , Smax= Dmax – dmin =140,008-139,937=0,071,

Smin=EI – es=-0,055-0,000=-0,055 , Smin= Dmin – dmax =139,945-140,000=-0,055

Nmax=es– EI=0,000-(-0,055)=0,055, Nmax=dmax– Dmin =140,000-139,945=0,055

Nmin =ei – ES=-0,063-0,008=-0,071 , Nmin =dmin–Dmax =139,937-140,008=-0,071

T = TD + Td = TS = TN

TS = Smax – S min =0,071-(-0,055)=0,126 – допуск зазора;

TN = Nmax – Nmin =0,055-(-0,071)=0,126 – допуск натяга.

3)

200

200

Dmax=DN +ES=200+0,039=200,039; dmax=dn +es=200+0,212=200,212;

Dmin=DN +EI=200+0,000=200,000; dmin=dn +ei=200+0,0166=200,0166;

TD=Dmax–Dmin=200,039-200,000=0,039 Td=dmax–d min =200,212-200,0166=0,1954

TD = ES– EI=0,039-0,000=0,039 Td=es – ei=0,212-0,0166=0,1945

Smax=ES – ei=0,039-0,0166=0,0224 , Smax=Dmax– dmin =200,039-200,0166=0,0224,

Smin=EI – es=0,000-0,212=-0,212 , Smin=Dmin – dmax =200,000-200,212=-0,212

Nmax=es– EI=0,212-0,000=0,212, Nmax=dmax– Dmin =200,212-200,000=0,212

Nmin=ei–ES=0,0166-0,039=-0,0224, Nmin=dmin–Dmax=200,0166-200,039=-0,0224

T = TD + Td = TS = TN

TS = Smax – S min =0,0224-(-0,212)=0,2344– допуск зазора;

TN = Nmax – Nmin =0,212-(-0,0224)=0,2344 – допуск натяга.

Результаты расчета предельных размеров посадок

|

Соединение |

Посадка |

Предельные размеры |

Smax Nmax |

Smin Nmin |

|||||||||||

|

Отверстия |

Вала |

||||||||||||||

|

ES |

EI |

Dmax |

Dmin |

TD |

es |

ei |

dmax |

dmin |

Td |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

|

1 |

6 |

+0,033 |

0 |

19,033 |

19,000 |

0,033 |

-0,020 |

-0,041 |

18,980 |

18,959 |

0,021 |

0,074 |

-0,020 |

0,020 |

-0,074 |

|

2 |

7 |

+0,008 |

-0,055 |

140,008 |

139,945 |

0,063 |

0 |

-0,063 |

140,000 |

139,937 |

0,063 |

0,071 |

0,055 |

-0,055 |

-0,071 |

|

3 |

8 |

+0,039 |

0 |

200,039 |

200,000 |

0,039 |

+0,212 |

+0,0166 |

200,212 |

200,0166 |

0,1945 |

0,0224 |

0,212 |

-0,212 |

-0,224 |

2. Выбор средств измерений

Выбор измерительных средств зависит от принятых организационно-технических форм контроля, масштабов производства, конструктивных, технологических особенностей контролируемой продукции (процесса), от норм

точности на изготавливаемую продукцию (процесс), экономических и других факторов.

При выборе СИ необходимо оценить допускаемую погрешность измерения, а также определить положение приемочных границ, т.е. определить значение размеров деталей (или приемочных показателей продукции), по которым следует производить их приемку.

Допускаемая

погрешность  измерения

зависит:

измерения

зависит:

- от норм допустимых значений контролируемых параметров изделия (процесса), регламентируемых нормативными правовыми актами (стандартами,

правилами, техническими условиями и т.д.);

- от допуска на изготовление изделия, который связан с номинальным размеров (для деталей, применяемых в машиностроении).

Для линейных размеров до 500 мм СТ СЭВ 303-76 в квалитетах 2 – 17 устанавливает допускаемые погрешности измерения, приведенные в таблице приложения А. Эти погрешности составляют примерно от 20 до 35 % допуска на изготовление детали.

Если допуск на изготовление детали не совпадает с допуском ЕСДП, погрешность измерения следует выбирать по ряду погрешностей, установленному для ближайшего более точного квалитета.

Допускаемые погрешности измерения нормируют независимо от способа измерения при приемочном контроле.

Установленные стандартом погрешности измерения являются наибольшими, которые можно допускать при контроле (измерении). Они включают как случайные, так и неучтенные систематические погрешности измерения.

При выборе СИ по метрологическим характеристикам необходимо учитывать следующее:

- при неустойчивом технологическом процессе (т.е. возможны существенные отклонения измеряемого параметра за пределы допуска) необходимо, чтобы пределы шкалы СИ превышали диапазон рассеяния значений параметра;

- цена деления шкалы должна выбираться с учетом заданной точности измерения (при контроле технологических процессов должны использоваться СИ с ценой деления на более 1/6 допуска на изготовление);

- качество

измерений на разных участках шкалы неодинаково, поскольку качество измерения

определяется величиной относительной погрешности  :

:

=

=  (

( /х) 100 %

, (2.1)

/х) 100 %

, (2.1)

где  - допускаемая

абсолютная погрешность измерения;

- допускаемая

абсолютная погрешность измерения;

х - результаты измерения.

2.1 Принципы выбора средств измерений

Выбор средств измерений по коэффициенту уточнения предусматривает сравнение точности измерения и точности изготовление (функционирование) объекта контроля. Порядок выбора СИ следующий:

1) определяется допуск Т изделия,

2)

определяется значения предельных допускаемых погрешностей измерения [ изм] в

зависимости от допусков и квалитета (таблица 2.1) как

изм] в

зависимости от допусков и квалитета (таблица 2.1) как

[ изм] =

(0,20-0,35) Т =

изм] =

(0,20-0,35) Т =  Т,

(2.2)

Т,

(2.2)

где  - средний

коэффициент;

- средний

коэффициент;

Т - допуск изделия

Таблица 2.1 -

Зависимость  от диапазона

допусков и квалитета

от диапазона

допусков и квалитета

|

Квалитет |

2-5 |

6-7 |

8-9 |

10-16 |

|

Средний

кэффициент, |

0,35 |

0,30 |

0,25 |

0,20 |

|

Диапазон допусков, мкм |

0,8-2,7 |

6-63 |

14-155 |

40-4000 |

|

Диапазон

[ |

0,25-10,00 |

2-19 |

3,5-39,0 |

8-800 |

3)

Определяется среднее значение коэффициента уточнения К

по формуле (2.3):

по формуле (2.3):

К = Т/2·

[

= Т/2·

[ изм]

(2.3)

изм]

(2.3)

4) Находится предел основной допускаемой погрешности СИ по формуле (2.4):

g

g =

=

, (2.4)

, (2.4)

где  - предел основной

допускаемой погрешности СИ

- предел основной

допускаемой погрешности СИ

5) Выбирается

СИ, имеющее ближайшее значение с погрешностью  си ,

исходя из условия.

си ,

исходя из условия.

[ изм]

изм]

Предельные

погрешности измерения [ изм]

приведены в литературе [2] и [3]

изм]

приведены в литературе [2] и [3]

1)  19

19

TD=0,033

Td=0,021

[ изм] =

изм] =

Т = 0, 30·0,033 =

0,0099; [

Т = 0, 30·0,033 =

0,0099; [ изм] =

изм] =

Т = 0,30 · 0,021 =

0,0063.

Т = 0,30 · 0,021 =

0,0063.

К = Т/2·

[

= Т/2·

[ изм] =

0,033/ 2 · 0,0099 = 1,7; К

изм] =

0,033/ 2 · 0,0099 = 1,7; К =

Т/2· [

=

Т/2· [ изм]

=0,021/ 2·0,0063=1,7.

изм]

=0,021/ 2·0,0063=1,7.

g

g =

=  =

=  = 0,007 = 7;

= 0,007 = 7;  g

g =

=  = 0,004 = 4.

= 0,004 = 4.

Выбор средств измерения:

Для отверстия:

Наименование средства измерения:

Для вала:

Наименование средства измерения:

2) 140

2) 140

TD=0,063

Td=0,063

[ изм] =

изм] =

Т = 0, 30·0,063=

0,0189;

Т = 0, 30·0,063=

0,0189;

К = Т/2·

[

= Т/2·

[ изм] =

0,063/ 2 · 0,013 = 4;

изм] =

0,063/ 2 · 0,013 = 4;

g

g =

=  =

=  = 0,012= 12.

= 0,012= 12.

Выбор средств измерения:

Для отверстия:

Наименование средства измерения:

Для вала:

Наименование средства измерения:

3)

200

3)

200

TD=0,039

Td=0,1945

[ изм] =

изм] =

Т = 0, 30·0,039 =

0,0117; [

Т = 0, 30·0,039 =

0,0117; [ изм] =

изм] =

Т = 0,30 · 0,1945 =

0,0584.

Т = 0,30 · 0,1945 =

0,0584.

К = Т/2·

[

= Т/2·

[ изм] =

0,039/ 2 · 0,0117 = 1,7; К

изм] =

0,039/ 2 · 0,0117 = 1,7; К =

Т/2· [

=

Т/2· [ изм]

=0,1945/ 2·0,0584=1,7.

изм]

=0,1945/ 2·0,0584=1,7.

g

g =

=  =

=  = 0,0078= 8;

= 0,0078= 8;  g

g =

=  = 0,044 =4 4.

= 0,044 =4 4.

Выбор средств измерения:

Для отверстия:

Наименование средства измерения:

Для вала:

Наименование средства измерения:

3. Определение размеров калибров для контроля размеров деталей сопряжения

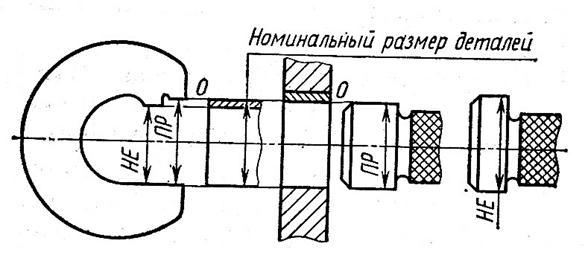

Калибрами называют бесшкальные инструменты, предназначенные для контроля размеров, формы и расположения поверхностей деталей. Калибры бывают предельные и нормальные.

Предельные калибры позволяют установить, находится ли проверяемый размер в пределах допуска.

Нормальные калибры – точные шаблоны, которые служат для контроля сложных профилей, например эвольвентных.

Размеры и предельные отклонения калибров зависят от их назначения. По

Назначению различают предельные калибры рабочие, приемные и контрольные.

Схема для выбора номинальных размеров предельных гладких калибров показано на рисунке 3.1

Рисунок 3.1 Схема к расчету исполнительных размеров калибров

Исполнительными называют предельные размеры калибра, по которым изготовляют новый калибр.

Для определения этих размеров на чертеже скобы проставляют наименьший предельный размер с положительным отклонением; для пробки и контрольного калибра – их наибольший предельный размер с отрицательным отклонением.

3.1 Условные обозначения, применяемые при расчете размеров калибров

Dmax , Dmin - предельные размеры отверстия, являющиеся номинальными размерами калибров- пробок;

d max , dmin - предельные размеры вала, являющиеся номинальными размерами калибров-скоб;

TD и Td - поля допусков проверяемых изделий;

H и HS - допуски на изготовление калибров-пробок соответственно с цилиндрическими и сферическими измерительными поверхностями;

HI - допуск на изготовление калибров-скоб;

HP - допуск на изготовление контрольных калибров для контроля калибров-скоб;

Z - отклонение середины поля допуска на изготовление проходного калибра пробки относительно Dmin контролируемого отверстия;

ZI - отклонение середины поля допуска на изготовление проходного калибра скобы относительно d max контролируемого вала;

Y и YI - допустимый выход размера соответственно изношенного калибра-пробки или изношенного калибра скобы за границу поля допуска контролируемого изделия;

19

19

1. Определить размеры калибров пробок для отверстия диаметром

D =19 мм, с допуском ТD = 0, 033

По таблице приложения В находим данные для расчета размеров калибров, мкм: H =4мкм=0,004мм, Z =2мкм=0,002мм, Y =1,5мкм=0,015мм.

Наибольший размер проходного нового калибра-пробки

ПРmax = D min + Z + Н/2 = 19,000 + 0,002 + 0,004/2 = 19,002мм.

Наименьший размер непроходного калибра-пробки

ПРизнош.= Dmin - У = 19,000 – 0,015 = 18,985 мм.

Наибольший размер непроходного нового калибра-пробки

НЕmax = D max + Н/2 = 19,033 + 0,004/2 = 19, 035мм.

2. Определить размеры калибров-скоб для вала диаметром

D= 54мм, с полем допуска находим предельные отклонения: -0,020; -0,041мкм

Z=2мкм=0,002мм; H= 4мкм=0,004мм: Y = 1.5мкм=0,015мм;

Hp = 1.5мкм=0,01.5мм

Наименьший размер проходного нового калибры-скобы

ПРmin = dmax - Z1 - H1/2 = 18.980 – 0.002 – 0.004/2 = 18.976

Наибольший размер изношенного проходного калибра-скобы

ПРизнош = dmax + Y1 = 18.980 + 0,015 = 18.995 мм

Наименьший размер непроходного калибра-скобы (исполнительный)

НЕmin = dmin - H1/2 = 18.959 – 0,004/2 = 18.957мм.

3. Размеры контрольных калибров:

К - ПРmax = dmax - Z1 + Нр/2 = 18.980 – 0,002 + 0,015/2 = 18.9855мм

К – НЕmax = dmin + Нр/2 = 18.959 + 0,015 = 18.974 мм

К – Иmax = dmax +Y1 +Hp/2 = 18.980 + 0,015 + 0,015 = 19.010мм

Размеры калибров для контроля деталей соединения.

|

Условные обозначение соединения |

Вид калибра |

Номинальные размеры |

||

|

Проходной |

Непроходной НЕ |

|||

|

новый ПР |

изношенный ПР изн. |

|||

|

Калибр-пробка |

19.002 |

18.985 |

19.035 |

|

|

Калибр-скоба |

18.976 |

18.995 |

18.957 |

|

|

Контрольный Калибр |

18.9855 |

18.974 |

19.010 |

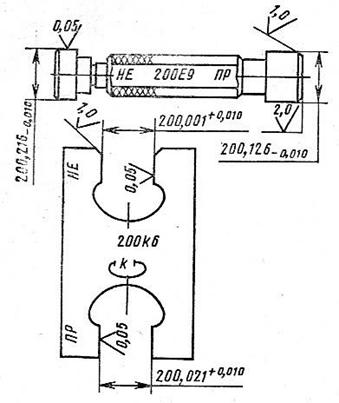

3.2 Маркировка калибров

При маркировке на калибр наносят номинальный размер детали, для которого предназначен калибр, буквенные обозначение поля допуска изделия, числовые значения предельных отклонений изделия в миллиметрах (на рабочих калибрах), тип калибра (ПР, НЕ, К-И) и товарный знак завода-изготовителя. (Рисунок 3.3)

Рисунок 3.3 – Пример маркировки калибров

При выполнении задания 3 необходимо для одного из заданных соединений начертить калибр-пробку, калибр-скобу с указанием маркировки.

4. Обработка результатов прямых многократных измерений

Многократные измерения – это измерения, при которых результат находится из ряда экспериментальных данных путем их систематической обработки. При многократных измерениях должна быть не менее четырех экспериментальных данных.

Целью задания является освоение основных методов обработки результатов наблюдений и оценивания результатов измерений.

При статистической обработке группы результатов наблюдений следует выполнить следующие операции [9]

- исключить грубые погрешности результатов измерений;

- исключить известные систематические погрешности из результатов наблюдений;

- вычислить среднее арифметическое исправленных результатов наблюдений принимаемое за результат измерения;

- вычислить оценку среднего квадратического отклонения результата наблюдения;

- вычислить оценку среднего квадратического отклонения результата измерения;

- проверить гипотезу о том, что результаты наблюдений принадлежат нормальному распределению;

- вычислить доверительные границы случайной погрешности (случайные, составляющие погрешности) результата измерений;

- вычислить границы неисключенной систематической погрешности (неисключенных остатков систематической погрешности) результата измерений;

Проверку гипотезы о том, что результаты наблюдений принадлежат нормальному распределению, следует проводить с уровнем значимости g от 10 до 2%.

Для определения доверительных границ погрешности результата измерения доверительную вероятность Р принимают равной 0.95.

4.1 Обработка нормально распределенных данных

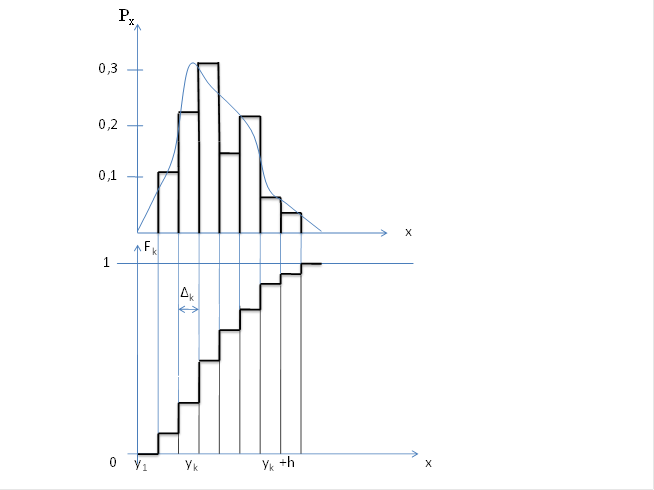

4.1.1 Группирование экспериментальных данных

Группирование – разделение ряда данных от наименьшего xmin до наибольшего хmax на r интервалов.

Ширина интервала выбирается постоянной для всего ряда данных. Ширина интервала группирования h должна быть больше погрешности округления при записи данных. Ширина интервала вычисляется по формуле 4.1

h =  ,

где (4.1)

,

где (4.1)

хmax, хmin – наибольшее и наименьшее значение из ряда (ряда данных);

r - число интервалов.

4.1.2 Определение точечных характеристик результатов наблюдений.

За значение измеряемой величины х при прямых измерениях принимают среднее арифметическое экспериментальных данных, из которых исключены грубые погрешности (промахи) и систематические погрешности:

=

=  (4.2)

(4.2)

где хi - результаты i-го наблюдения, из которого исключены

систематические погрешности;

n- число измерений (наблюдений).

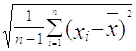

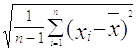

В качестве характеристики случайного рассеивания экспериментальных данных принимают среднее квадратическое отклонение (СКО), вычисляемая по формуле (4.3):

S =  (4.3)

(4.3)

Среднее

квадратическое отклонение  результата

измерения оценивается по формуле (4.4):

результата

измерения оценивается по формуле (4.4):

S ( ) =

) =

(4.4)

(4.4)

где хi - i-й результат наблюдения;

- результат

измерения (среднее арифметическое исправленных

- результат

измерения (среднее арифметическое исправленных

результатов наблюдений);

n - число результатов наблюдений;

S ( ) - оценка СКО

результата измерения.

) - оценка СКО

результата измерения.

4.1.3 Определение доверительных границ случайной погрешности результата измерения.

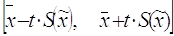

Интервал, в

котором с заданной (доверительной) вероятностью находится истинное значение

измеряемой величины, называется доверительным при нормальном распределении

экспериментальных данных истинное значение измеряемой величины  с доверительной

вероятностью находится в интервале

с доверительной

вероятностью находится в интервале

где t - q - процентная точка распределения Стьюдента.

Коэффициент t зависит от числа данных n и выбранной доверительной вероятности (табл. 4.1)

Таблица 4.1 – Коэффициент t распределения Стьюдента

|

Доверительная вероятность, Р |

Число степеней свободы, f |

||||||

|

3 |

4 |

5 |

6 |

8 |

10 |

12 |

|

|

0,90 0,95 0,99 |

2,35 3,18 5,84 |

2,13 2,78 4,60 |

2,01 2,57 4,03 |

1,94 2,45 3,71 |

1,86 2,31 3,36 |

1,81 2,23 3,17 |

1,78 2,18 3,06 |

|

Доверительная вероятность, Р |

Число степеней свободы, f |

||||||

|

13 |

22 |

30 |

40 |

60 |

120 |

|

|

|

0,90 0,95 0,99 |

1,73 2,10 2,88 |

1,72 2,07 2,82 |

1,70 2,04 2,75 |

1,68 2,02 2,70 |

1,67 2,00 2,66 |

166 198 2,62 |

1,64 1,96 2,58 |

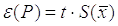

Значение  - доверительная

граница случайной погрешности результата измерения Е(Р) или доверительная

случайная погрешность определяется по формуле (4.6):

- доверительная

граница случайной погрешности результата измерения Е(Р) или доверительная

случайная погрешность определяется по формуле (4.6):

(4.6)

(4.6)

Число степеней свободы f, используемое для определения коэффициента Стьюдента (таблица 4.2) находится по формуле (4.7):

f = n – 1 (4.7)

где n - число наблюдений (измерений).

Оценивание

неисключенной систематической погрешности Ө и определение

границы погрешности результата измерения  проводится по

методике, изложенной в литературе [9] и [6].

проводится по

методике, изложенной в литературе [9] и [6].

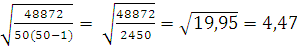

31 64 127 122 89 86 99 86 87 129 129 117 167 78 101 80 120 112 94 123 101 87 58 80 65 95 77 100 95 96 69 144 61 94 73 111 112 55 112 112 89 83 114 95 132 94 126 125 88 103

Выделив грубую погрешность, убираем ее. В этом случае это число 31. Остается 49 экспериментальных данных.

Находим наибольшее и наименьшее значение из ряда данных, по таблице находим значение r – число интервалов.

n=49

Xmax =129; Xmin = 55

R=129 – 55=74/5=14,8

Установив, границы интервалов, подсчитывается число экспериментальных данных, попавших в каждый интервал.

55 80 100 120 132 167

55 - 80: 55, 58, 61, 64, 65, 69, 73, 77, 78;

80 -100: 80, 83, 86, 86, 87, 87, 88, 89, 89, 94, 94, 94, 95, 95, 95, 96, 99;

100 - 120: 100, 101, 101, 103, 111, 112, 112, 112, 112, 114, 117;

120 - 132: 120, 122, 123, 125, 126, 127, 129, 129;

132 – 167: 132, 144, 167.

Рх =9/49 = 0,184 Рх = 17/49 = 0,347 Рх = 15/49=0,306

Рх =12/49 = 0,245 Рх = 3/49=0,061

Среднее арифметическое экспериментальных данных:

=

=  =99,735;

=99,735;

Среднее квадратическое отклонение (СКО):

S =  =

=  ;

;

Среднее

квадратическое отклонение  результата

измерения:

результата

измерения:

S ( ) =

) =

=

=  ;

;

с доверительной

вероятностью находится в интервале:

с доверительной

вероятностью находится в интервале:

f = n – 1

f=49

148-1,68ˑ4,54 , 148+1,68ˑ4,54

140 156

где t - q - процентная точка распределения Стьюдента.

Для предварительной оценки вида распределения по полученным экспериментальным данным строится гистограмма.

ЗАКЛЮЧЕНИЕ

В данной курсовой работе проведены все необходимые расчеты, которые требуются по заданию. Учтены конструктивные особенности механизма и условия его работы. Мы изучили методику расчета допустимых значений максимального и минимального натяга и зазора в посадке, рассчитали посадку для каждого примера. Так же были изучены принципы выбора средств измерений, определение размеров калибров для контроля размеров деталей сопряжения в частности для калибра-скобы и калибра-пробки, обработка результатов прямых многократных измерений.

Подводя итог всему вышесказанному, необходимо подчеркнуть, что метрология в современном мире занимает немаловажную роль в повседневной жизни человека. С древних времен, люди уже на подсознательном уровне производят различные измерения. Развитие метрологии отчетливо и наглядно иллюстрирует общий характер движения познающей мысли в истории: оно шло в направлении от случайного, произвольного и субъективного к общезначимому, нормализованному и объективному, от хаотического состояния к упорядоченному многообразию, от независимости и разрозненности к взаимосвязи и единству, от эмпирики к научной методике.

Список используемой литературы:

1 Лифиц И.Н. Основы стандартизации, метрологии, сертификации.

Учебник. 2 изд. испр. и доп.: - М.: Юрайт - 2001.

2 Сергеев А.Г., Крохин В.В. Метрология. - М.: Логос, 2000.

3 Серый И.С. Взаимозаменяемость, стандартизация и технические

измерения.- М.: Агропромиздат, 1987. –367 с.

4 Якушев А.И. и др. Взаимозаменяемость, стандартизация и технические

измерения. Учебник для ВТУЗов. – 6-е изд., перераб. и дополн.-М.:

Машиностроение - 1987. – 352 с.

5 Допуски и посадки: Справочник, В 2-х ч./В.Д. Мягков, М.А. Полей и др. –

6-е изд., перераб. и доп. – Л.: Машиностроение, 1982.

6 Селиванов М.Н., Фридман А.Э., Кудрешова Ж.Ф. Качество измерений:

Метрологическая справочная книга. – Л.: Лениздат, 1987.

7 Козловский Н.С., Виноградов А.Н. Основы стандартизации, допуски,

посадки и технические измерения: Учебник – 2-е изд. перераб. и доп.- М.:

Машиностроение, 1982.

8 ГОСТ 8.010-99 ГСИ. Методики выполнение измерений.

9 ГОСТ 8 .207-79 ГСИ. Прямые измерения с многократными

наблюдениями. Методы обработки результатов измерений. Основные положения.

(zip - application/zip)

(zip - application/zip)