Порядок выполнения курсовой работы

1. Найти суммарную силу действующую на подвижное соединение графическим методом построения .

2. Выбираем радиально-сферический подшипник и болт.

Подбор шарикоподшипника. Шарикоподшипники, применяемые в конструкции самолета, работают с небольшими скоростями, поэтому их подбирают по разрушающим нагрузкам, а не по допускаемым нагрузкам, и соображениям долговечности.

Для ответственных соединений расчетные нагрузки дополнительно увеличиваются на 25% и тогда

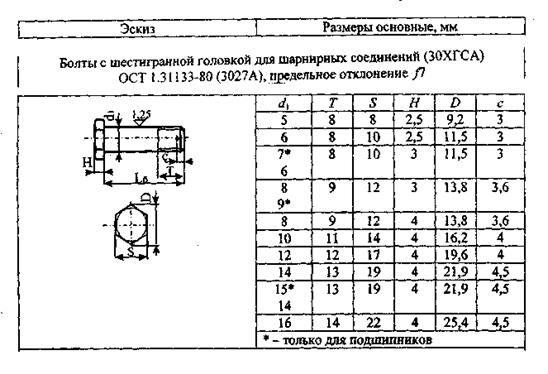

Выбранный шарикоподшипник определяет диаметр шарнирного болта, который в данном случае на срез не проверяется. В шарнирах с подшипниками ставятся болты с посадкой f 7 , применять рекомендуется специальные шарнирные болты по нормали ОСТ 131133-80, разрешается применять и болты по нормали ОСТ 131124-80.

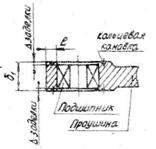

Подшипник запрессовывается в проушину, кернится или развальцовывается. Заделка подшипника ведется по нормали 105СТ57, тип заделки определяется материалом проушины.

Шарикоподшипники радиальные сферические

|

Эскиз |

Обозначение |

Размеры, мм |

Разрушающая нагрузка, кН |

|||

|

d |

D |

b |

B |

|||

|

981065 |

5 |

20 |

7 |

8 |

10 |

|

|

981067 |

7 |

24 |

9 |

12 |

16 |

|

|

981068 |

8 |

30 |

10 |

14 |

25,5 |

|

|

981700 |

10 |

37 |

12 |

16 |

32 |

|

|

981701 |

12 |

42 |

13 |

17 |

42 |

|

|

981702 |

15 |

52 |

15 |

20 |

73 |

|

|

981704 |

20 |

52 |

15 |

20 |

65 |

|

|

981705 |

25 |

62 |

17 |

22 |

92 |

|

|

1005 |

5 |

19 |

6 |

17 |

||

|

1006 |

6 |

19 |

6 |

17 |

||

|

1007 |

7 |

22 |

7 |

20 |

||

|

1008 |

8 |

22 |

7 |

20 |

||

|

1009 |

9 |

26 |

8 |

27 |

||

|

1200 |

10 |

30 |

9 |

37 |

||

|

1300 |

10 |

35 |

11 |

47 |

||

|

1201 |

12 |

32 |

10 |

38 |

||

|

1202 |

15 |

35 |

11 |

47 |

||

|

1203 |

17 |

40 |

12 |

55 |

||

|

1204 |

20 |

47 |

14 |

63 |

||

|

1205 |

25 |

52 |

15 |

73 |

||

|

1206 |

30 |

62 |

16 |

97 |

3. Рассчитываем проушину соединения ухо-вилка. Выбираем материал кронштейна

|

Марка

|

|

|

|

|

АМг2М |

160–220 |

||

|

АМг3М |

190 |

70 |

|

|

АМг6БМ |

320 |

160 |

|

|

АМг6 |

320 |

160 |

|

|

АЛ4 |

175 |

||

|

АЛ9-1Т5 |

210 |

||

|

АЛ19 |

340 |

||

|

ВАЛ-10 |

400 |

300 |

|

|

МЛ15пч |

175 |

||

|

МЛ8 |

240 |

||

|

МА8 |

230 |

||

|

МА14-Т1 |

270 |

||

|

ВМ65 |

320 |

250 |

|

|

Д19 |

400 |

300 |

|

|

Д19чТ |

400 |

300 |

|

|

В65 |

400 |

||

|

В93пчТЗ |

500 |

420 |

|

|

В95АТ1В |

490 |

410 |

|

|

В95АТ1СВ |

530 |

460 |

|

|

В95Т1 |

540 |

430 |

|

|

В95 |

640 |

550 |

|

|

В95 |

580 |

460 |

|

|

В95 |

520 |

420 |

|

|

АК4-1 |

370 |

280 |

|

|

АК6 |

370 |

250 |

|

|

АК8 |

440 |

320 |

|

по

формуле  определяем высоту

ушка

определяем высоту

ушка  ,

,

Определяется толщина δ проушины по условию заделки подшипника:

𝛿1=𝑏п+2с .

Здесь bп – ширина внешнего кольца подшипника;

с – припуск на заделку подшипника по ОСТ 1. 03841-76.

Для

подшипников с внешним диаметром Dn=(20…30) мм принимается с=0,2

мм; для подшипников диаметром Dn=(30…40) мм принимается с=0,25

мм.

Для

подшипников с внешним диаметром Dn=(20…30) мм принимается с=0,2

мм; для подшипников диаметром Dn=(30…40) мм принимается с=0,25

мм.

4. Рассчитываем вилку:

Суммарная ширина вилки будет составлять ширину

– по формуле

– по формуле  ; высоту

; высоту  – из прочности на

разрыв:

– из прочности на

разрыв:  ; в этих формулах

; в этих формулах  - диаметр втулки;

втулку выбираем из

- диаметр втулки;

втулку выбираем из

ОСТ 1.11127-73 (БрАЖМц10-3-1,5); зазор – или буртик втулки, или шайба.

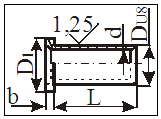

Втулки c буртиком для запрессовки, ОСТ 1.11124-73 (30ХГСА),

ОСТ 1.11127-73 (БрАЖМц10-3-1,5)

|

|

|

d |

5 |

6 |

7 |

8 |

9 |

10 |

12 |

14 |

15 |

|

|

D |

7 |

8 |

10 |

11 |

12 |

13 |

15 |

17 |

19 |

|

|

D1 |

10 |

11 |

12 |

12 |

13 |

15 |

16 |

19 |

19 |

|

|

b |

1,5 |

2 |

||||||||

* – предельные отклонения Du8 указывает конструктор; втулки запрессовываются на сыром грунте ФЛ-86.

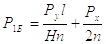

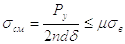

5. Рассчитываем

болты основания кронштейна. Болты выбираются из расчёта на разрыв по формуле , где l

–

плечо до шарнира с приложенной нагрузкой, H

–

расстояние между поясами болтов, и проверяются по формуле

, где l

–

плечо до шарнира с приложенной нагрузкой, H

–

расстояние между поясами болтов, и проверяются по формуле  . При этом

. При этом  ;

;  .

.

-кол-во

болтов в поясе;

-кол-во

болтов в поясе;  -площади

сечении болта по резьбе и по гладкой части соответственно.

-площади

сечении болта по резьбе и по гладкой части соответственно.

|

Площадь сечения, мм2 |

Диаметр гладкой части болта |

Разрушающее усилие на разрыв, кН |

Разрушающее усилие на срез по одной плоскости болта, кН |

||||

|

по резьбе |

по гладкой части |

и шаг резьбы |

30ХГСА |

30ХГСНА |

40ХМОА |

30ХГСА |

30ХГСНА |

|

11,2 |

19,6 |

5´0,8 |

14,8 |

20,2 |

14,1 |

13,4 |

18,2 |

|

16,7 |

28,3 |

6´1 |

21,1 |

28,8 |

20,1 |

19,4 |

26,4 |

|

30,8 |

50,3 |

8´1,25 |

38,0 |

51,8 |

36,2 |

34,6 |

47,0 |

|

49,2 |

78,5 |

10´1,5 |

60,0 |

81,7 |

57,3 |

54,3 |

73,7 |

|

77,2 |

113,1 |

12´1,5 |

89,4 |

121,0 |

85,4 |

77,9 |

106,0 |

|

111,5 |

154,0 |

14´1,5 |

125,4 |

171,0 |

120,0 |

106,4 |

144,5 |

|

152,1 |

204,0 |

16´1,5 |

170,4 |

232,5 |

162,8 |

139,6 |

189,0 |

|

199,0 |

254,0 |

18´1,5 |

222,4 |

303,5 |

212,5 |

177,1 |

240,0 |

|

252,0 |

314,0 |

20´1,5 |

261,3 |

383,5 |

268,5 |

218,4 |

296,0 |

|

311,0 |

381,0 |

22´1,5 |

347,1 |

474,0 |

331,5 |

263,9 |

358,0 |

|

377,2 |

454,0 |

24´1,5 |

419,8 |

522,0 |

400,0 |

314,3 |

426,0 |

|

487,5 |

574,0 |

27´1,5 |

541,8 |

– |

516,0 |

398,0 |

– |

|

612,1 |

706,0 |

30´1,5 |

679,3 |

– |

647,0 |

491,8 |

– |

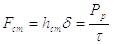

6. Рассчитываем

толщину основания кронштейна  по

формуле:

по

формуле:

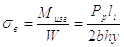

7. Выбираем двутавровую форму сечений кронштейна и считаем их; изгибающий момент воспринимается поясами, а перерезывающая сила – стенкой.

Пояс:  здесь

здесь  -определяется по

чертежу;

-определяется по

чертежу;  -вычисляем.

-вычисляем.

Стенка:  ;

;

8. Чертим сборочный чертеж узда. Составляем спецификацию на сборку.

, МПа

, МПа ,

МПа

,

МПа

(zip - application/zip)

(zip - application/zip)