Міністерство освіти і науки України

Національний Технічний Університет України

„Київський політехнічний інститут”

Кафедра динаміки, міцності машин та опору матеріалів

Курсовий проект

з дисципліни: „Основи проектування механізмів та машин”

Тема: “Механізм преса”

Завдання № 10–2

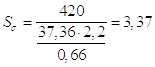

Керівник: Колодежний В.А. Виконав: Чорний П.В.

студент 2-го курсу ТЕФ,

Допущений до захисту гр. ТФ-41

“___” _________2010р. залікова книжка

Захищено з оцінкою № ТФ-41321

Київ 2016

Міністерство освіти і науки України

Національний Технічний Університет України

„Київський політехнічний інститут”

Кафедра динаміки, міцності машин та опору матеріалів

Пояснювальна записка

до курсового проекту

з дисципліни: „Основи проектування механізмів та машин”

Тема: “Механізм преса”

Завдання № 10–2

Керівник: Колодежний В.А. Виконав: Чорний П.В.

студент 2-го курсу ТЕФ,

Допущений до захисту гр. ТФ-41

“___” _________2016р. залікова книжка

Захищено з оцінкою № ТФ-41321

Київ 2016

Завдання № 10

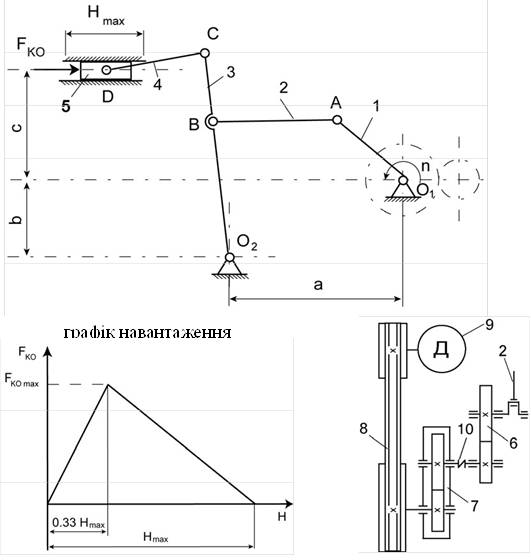

кінематична схема механізму пресу

1 – кривошип; 2, 4 – шатун; 3 – коромисло, 5 – повзун; 6 – відкрита зубчаста передача; 7 – редуктор, 8 – пасова передача, 9 – двигун, 10 - муфта.

|

вар |

l1, мм |

l2, мм |

l3, мм |

l4, мм |

lCB, мм |

a, мм |

b, мм |

c, мм |

n, хв –1 |

FKOmax, кН |

|

2 |

42 |

245 |

270 |

326 |

165 |

245 |

55 |

220 |

125 |

140 |

Зміст:

1. Кінематичне дослідження механізму………………………………....4-5

2. Вибір двигуна і кінематичний розрахунок приводу………….……...6-7

3. Розрахунок клинопасової передачі……………………………….…...8

4. Розрахунок відкритої зубчастої передачі……………………………..9-10

5. Розрахунок вала………………………………………………………...11-15

6. Підбір та перевірочний розрахунок підшипників……………………16

7. Розрахунок шпонки…………………………………………………….17

8. Вибір муфти………………………………………………………….....18

9. Список використаної літератури……………………………………...19

1. ВСТУП

Машини складаються з деталей. Деталі машин – це складові частини машин, кожна з яких виготовлена без застосування складальних операцій (наприклад, вал). Деталі можуть бути простими (гайка, шпонка) або складними (колінчастий вал, корпус редуктора, станина верстата). Деталі об"єднують у вузли.

Вузол є закінченою складальною одиницею, що складається з ряду деталей, що мають загальне функціональне призначення. Складні вузли можуть включати декілька простих вузлів; наприклад, редуктор включає підшипники, вали з насадженими на них зубчатими колесами.

Деталі які застосовують майже у всіх машинах називаються деталями загального призначення (болти, вали, муфти, механічні передачі); всі інші деталі (поршні, лопатки турбін, весельні гвинти) відносяться до деталей спеціального призначення.

Основні вимоги до конструкції деталей машин. Досконалість конструкції деталі оцінюють по її надійності і економічності. Під надійністю розуміють властивість виробу зберігати з часом свою працездатність. Економічність визначають вартістю матеріалу, витратами на виробництво і експлуатацію.

Основні критерії працездатності і розрахунку деталей машин – міцність, жорсткість, зносостійкість, корозійна стійкість, теплостійкість, вібростійка. При конструюванні деталей їх працездатність забезпечують в основному вибором відповідного матеріалу, раціональною конструктивною формою і розрахунком розмірів по головних критеріях.

Задача машинобудування – випускати машини, що не вимагають капітального ремонту за весь період експлуатації. Поточні ремонти повинні бути простими і не трудомісткими.

Вибір матеріалів. Вибираючи матеріал, враховують такі чинники: відповідність властивостей матеріалу працездатності (міцність зносостійкість); призначення деталі і умови її експлуатації (корозостійкість, електроізоляційні властивості); спосіб обробки деталей (штампування, зварюваність, ливарні властивості, оброблювана різанням); вартість матеріалу.

Надійність машин. Розрізняють три періоди, від яких залежить надійність: проектування, виробництво і експлуатація.

При проектуванні закладаються основи надійності.

При виробництві забезпечуються всі засоби підвищення надійності, закладені конструктором.

При експлуатації реалізується надійність виробу

Передумови розробки, її цілі і призначення:

Відпрацювання методики проектування машин і механізмів, придбання навиків роботи з науково-технічною і довідковою літературою, уміння вирішувати задачі проектування на сучасному рівні.

Технічні вимоги:

а) Найменування, кількість основних частин продукції:

привід складається з електродвигуна, ремінної передачі, редуктора, муфти, відкритої зубчатої передачі, а також рами і плити, захисних пристроїв (кожухів).

б) Конструктивні вимоги до продукції і її основних частин:

конструктивно привід повинен бути виконаний у вигляді самостійного виробу, змонтованого на зварній рамі.

в) вимоги до засобів захисту (від вологи, вібрації, і корозії і інші):

привід повинен бути виконаний у пило захисному і волого захисному виконанні і виключати можливість до поломки його елементів, і пошкодження електропроводки при монтажних, технологічних і ремонтних роботах.

г) Вимоги по стійкості до миючих засобів, палива, мастил:

елементи і їх покриття повинні бути стійкі до миючих засобів і мастил, застосування легкозаймистих і легкорозчинних речовин категорично заборонене.

Вимоги до надійності:

- Забезпечення необхідного технічного рівня виробів

- Застосування агрегатів і деталей з високою надійністю

- Перехід на виготовлення машин за жорстко регламентованою технологією багатосерійного і масового виробництва

- Виключення можливостей неправильної збірки і регулювання

- Виключення можливостей перенапруження машини в експлуатації

- Забезпечення безперервної автоматичної подачі мастила до поверхонь, що труться

- Застосування ефективних ущільнень рухомих з’єднань

- Застосування пружних елементів, пом"якшувальних поштовхи і коливання навантаження для машин і механізмів працюючих в умовах циклічних і динамічних навантажень

- Регулярно проводити технічний огляди

Вимоги до рівня уніфікації і стандартизації

- Можливість організації серійного і масового виробництва деталей і складальних одиниць на спеціалізованих підприємствах

- Зменшення трудомісткості і вартості виготовлення

- Підвищення якості і збільшення довговічності деталей

- Забезпечення взаємозамінності деталей.

2. КІНЕМАТИЧНИЙ АНАЛІЗ МЕХАНІЗМУ

2.1. Основні задачі кінематичного дослідження

При кінематичному аналізі допускається рух тіл, який утворюють механізм, з геометричної точки зору, тобто без врахування сил, що викликають рух цих тіл, з урахуванням фактора часу.

Основними задачами кінематичного дослідження є:

· побудова планів положень механізму;

· визначення напрямку та величин лінійних швидкостей v точок механізму;

· визначення величини та напрямку кутових швидкостей ω ланок механізму;

Для розв’язання цих задач використовують три основних методи кінематичного дослідження:

· графічний (найменша точність та трудомісткість);

· графоаналітичний (достатня точність і найбільша розповсюдженість);

· аналітичний (найбільш точний і трудомісткий).

Кінематичне дослідження механізмів здійснюється за допомогою кінематичних схем (графоаналітичне), а тому передбачає використання масштабного коефіцієнта.

2.2. Поняття масштабного коефіцієнта

Масштабний коефіцієнт μ – це ціла або дробова частина, яка визначає відношення дійсної фізичної величини, вираженій у відповідній розмірності, до відрізку, який на кресленні представляє цю фізичну величину в міліметрах.

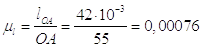

Масштабний коефіцієнт фактичних розмірів при побудові планів положень механізму:

м/мм

м/мм

- дійсна довжина ланки

- дійсна довжина ланки  , м;

, м;

- довжина відрізки, який зображує ланку

- довжина відрізки, який зображує ланку  довжиною

довжиною  на кресленні, мм.

на кресленні, мм.

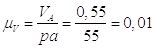

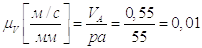

Масштабний коефіцієнт швидкостей при побудові плану швидкостей:

(м/с)/мм

(м/с)/мм

де  - фактичне значення лінійної швидкості точки

- фактичне значення лінійної швидкості точки  , м/с;

, м/с;

- довжина відрізку що зображує вектор

лінійної швидкості

- довжина відрізку що зображує вектор

лінійної швидкості  на плані швидкостей, мм.

на плані швидкостей, мм.

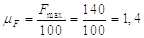

Масштабний коефіцієнт сили при побудові графіка сили корисного опору:

кН/мм.

кН/мм.

Масштабний коефіцієнт моменту сили при побудові графіку моменту сил корисного опору та моменту рушійних сил:

(кН∙м)/мм.

2.3 Побудова планів положень механізму

Плани положень

механізму – це кінематична схема механізму, зафіксована в довільний проміжок

часу, або для якогось положення кривошипу  .

.

Основна задача побудови планів положень механізму – це визначення крайніх (нульових) точок, що визначають робочий хід.

В курсовій роботі

необхідно побудувати 12 планів положень механізму, які відповідають 12

положенням вхідної ланки  .

.

Для визначення робочого ходу повзуна розіб’ємо повний оборот в 360° ведучої ланки – кривошипа на 12 однакових частин по 30° кожна. Для кожного положення кривошипа побудуємо план положень ланок механізму. В результаті отримаємо 12 положень повзуна. З них 2 є крайніми.

Якщо потрібно, для

більш точного визначення кожного з двох крайніх положень повзуна ту частину в  повного обороту кривошипа, якій відповідають

попередньо крайнє і найближче до нього положення повзуна, розіб’ємо на

3 підчастини по

повного обороту кривошипа, якій відповідають

попередньо крайнє і найближче до нього положення повзуна, розіб’ємо на

3 підчастини по  кожна і для них побудуємо плани положень ланок

механізму.

кожна і для них побудуємо плани положень ланок

механізму.

З отриманих двох

крайніх положень повзуна те, від якого повзун рухається назустріч силі

коричного опору  , приймемо за початок робочого ходу(нульове

положення). Після цього введемо нумерацію положень рухомих кінематичних пар:

для прямого ходу повзуна назустріч силі

, приймемо за початок робочого ходу(нульове

положення). Після цього введемо нумерацію положень рухомих кінематичних пар:

для прямого ходу повзуна назустріч силі  – з індексами від 0 до 6, для зворотнього ходу – з

індексами від 6 до 12 (12 співпадає з 0).

– з індексами від 0 до 6, для зворотнього ходу – з

індексами від 6 до 12 (12 співпадає з 0).

Описані операції виконані на плакаті “Кінематично-динамічне дослідження механізму”.

2.4 Визначення швидкостей повзуна

Швидкості повзуна в кожний з 12 моментів часу , що розглядаються , знайдемо графоаналітичним методом планів швидкостей .

План швидкостей – це місце, де шуканий вектор швидкості отримують шляхом складання (за правилами складання векторів) відомих векторів швидкостей та векторів швидкостей з відомою лінією дії (направленням).

Спочатку виберемо

центр  плану швидкостей , який відповідає нерухомим

точкам механізму (

плану швидкостей , який відповідає нерухомим

точкам механізму ( ). Далі виберемо

масштаб

). Далі виберемо

масштаб  для зображення векторів швидкостей на

плані швидкостей .

для зображення векторів швидкостей на

плані швидкостей .

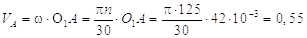

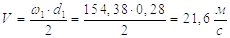

Визначимо аналітично швидкість кривошипа за формулою:

м/с.

м/с.

За направленням  . Зобразимо її на плані швидкостей вектором

. Зобразимо її на плані швидкостей вектором :

:

,

,  .

.

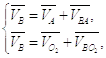

Швидкість наступної

точки В , яка пов’язана через ланки механізму з точками  і

і  , швидкості яких уже відомі, знайдемо шляхом сумісного

розв’язання системи векторних рівнянь:

, швидкості яких уже відомі, знайдемо шляхом сумісного

розв’язання системи векторних рівнянь:

Де  ,

,  - відносні швидкості точки В у її

обертальному русі навколо точок А і

- відносні швидкості точки В у її

обертальному русі навколо точок А і  відповідно (відомі тільки направлення (лінії дії) цих швидкостей). Ці

рівняння складаємо на плані швидкостей, де їх запис має вигляд:

відповідно (відомі тільки направлення (лінії дії) цих швидкостей). Ці

рівняння складаємо на плані швидкостей, де їх запис має вигляд:

(1.1)

(1.1)

Порядок розв’язання системи (1.1):

Розв’язання

першого рівняння: в кінці (точка  ) відомого вектора

) відомого вектора  (

( ) проводимо лінію дії вектора

) проводимо лінію дії вектора  (

( ),

яка перпендикулярна до ланки

),

яка перпендикулярна до ланки  на кінематичній схемі.

на кінематичній схемі.

Розв’язання другого рівняння: через

центр  проводимо лінію дії вектора

проводимо лінію дії вектора

( ), яка перпендикулярна до ланки

), яка перпендикулярна до ланки  на кінематичній схемі.

на кінематичній схемі.

Розв’язок системи

(1.1) – точка  перетину побудованих двох ліній дій, вектор

перетину побудованих двох ліній дій, вектор  є зображенням швидкості

є зображенням швидкості  точки В з кінематичної схеми.

точки В з кінематичної схеми.

Далі є 2 різновиди схем.

В схемах першого

різновиду між повзуном С і

точкою В, швидкість якої вже знайдена, знаходиться додаткова обертальна кінематично

пара (точка D) ,

додаткова обертальна кінематична пара (точка D) , прочому

точки B і O2

розташовані на одній прямій. В цьому випадку швидкість точки D знаходимо за допомогою теореми подібності ланки (прямої фігури  ) плану швидкостей цієї ланки (прямої фігури

) плану швидкостей цієї ланки (прямої фігури  ):

):

положення точки d, а значить і швидкість

точки D (

положення точки d, а значить і швидкість

точки D ( ). Швидкість

повзуна С знаходимо так само, як і

в схемах другого різновиду , де замість швидкості

). Швидкість

повзуна С знаходимо так само, як і

в схемах другого різновиду , де замість швидкості  використовуємо

використовуємо

.

.

В схемах другого різновиду з кінематичною парою (точкою В) безпосередньо пов’язаний через шатун повзун С. В цьому випадку швидкість повзуна С знаходимо шляхом сумісного розв’язання системи умов:

Ці умови на плані швидкостей мають вид

(1.2)

(1.2)

Порядок розв’язання системи (1.2):

Розв’язання першого рівняння: в кінці (точка  ) відомого вектора

) відомого вектора  (

( ) проводимо лінію дії вектора

) проводимо лінію дії вектора  , яка перпендикулярна до ланки ВС на кінематичній

схемі.

, яка перпендикулярна до ланки ВС на кінематичній

схемі.

Виконання другої

умови: через центр  проводимо лінію дії вектора

проводимо лінію дії вектора  (

( ), яка паралельна напрямку руху повзуна С.

), яка паралельна напрямку руху повзуна С.

Розв’язок

системи (1.2) – точка  перетину побудованих двох ліній дій, вектор

перетину побудованих двох ліній дій, вектор  є зображенням шуканої швидкості

є зображенням шуканої швидкості  повзуна

С:

повзуна

С:

Описані операції виконані на плакаті «Кінематично-динамічне дослідження механізму»

Швидкості повзуна для семи його положень, які він займає на прямому ході, приведень і табл 1.1

Табл.1.1

|

Положення повзуна |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

|

Швидкість повзуна м/с |

0 |

… |

… |

… |

… |

… |

0 |

3. Динамічний аналіз механізму

Основною метою динамічного дослідження механізму є встановлення залежності між силами або парами сил, які діють на ланки механізму, і його кінематичними параметрами (переміщення, швидкість, прискорення). Ці залежності мають вигляд рівнянь руху механізму. Маючи таке рівняння та діючі сили чи пари сил, можна встановити параметри кінематики.

Динамічний аналіз дозволяє вирішити дві задачі. Перша, або пряма задача – за заданим законом руху початкової ланки механізму визначити зовнішні сили, які забезпечують цей рух. Друга, або зворотна задача – за заданими зовнішніми силами, що діють на ланки механізму, визначити закон руху початкової ланки.

Перша задача – силовий аналіз механізмів, друга – динаміка механізму.

Основні питання першої задачі:

· силовий аналіз механізмів з урахуванням сил інерції – кінематика;

· визначення зрівноважених сил і моменту;

· визначення умов дії сили – самогальмування та кути стиску;

Питання зворотної задачі:

· розв’язання рівнянь руху механізму;

· визначення приведених сил і пружності приводу;

· регулювання ходу механізму, визначення коефіцієнта нерівномірності руху механізму і моменту інерції маховика;

· визначення коефіцієнта корисної дії;

· визначення параметрів коливань у механізму (врахування пружності ланок, зазорів у кінематичних парах).

Врахування сил тертя значно ускладнює розв’язок обох задач динаміки через нелінійності рівнянь руху механізму. Тому, у першому наближенні, задачі динаміки розв’язуються без урахування сил тертя. Однак слід пам’ятати, що сили тертя можуть суттєво впливати на розв’язок задачі.

При розв’язанні задач динаміки механізмів використовується принцип Д’Аламбера, згідно якого механізм в кожний момент руху можна розглядати в рівновазі, якщо до всіх зовнішніх сил додати сили інерції. В цьому випадку, на відміну від звичайних рівнянь статики, рівняння рівноваги мають назву рівняння кінетостатики.

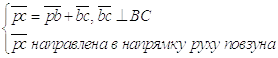

3.1 Приведення сил корисного опору до кривошипа і побудова графіка приведеного моменту

Після побудови планів

положень механізму можна визначити максимальний і мінімальний хід робочої ланки

повзуна –  ,

,  (рис. 7). Наступний крок – це

побудова графіку сили корисного опору

(рис. 7). Наступний крок – це

побудова графіку сили корисного опору  пропорції та розміри якого приведені

в завданні до курсового проекту. Цей графік необхідно побудувати на першому

аркуші формату А1 курсової роботи безпосередньо під ходом робочої ланки

механізму у вибраному масштабі сили

пропорції та розміри якого приведені

в завданні до курсового проекту. Цей графік необхідно побудувати на першому

аркуші формату А1 курсової роботи безпосередньо під ходом робочої ланки

механізму у вибраному масштабі сили  та довжини

та довжини  (рис. 7).

(рис. 7).

Рис7. Побудова графіку сил корисного опору

За допомогою

графіка залежності сили  від переміщення робочого органу

визначимо значення сили для кожного положення робочого ходу робочої ланки

від переміщення робочого органу

визначимо значення сили для кожного положення робочого ходу робочої ланки  . Кількість значень сили

. Кількість значень сили  буде відповідати кількості

положень механізму, які відповідають його робочому ходу.

буде відповідати кількості

положень механізму, які відповідають його робочому ходу.

У рамках курсової

роботи немає потреби робити повний силовий розрахунок механізму, в результаті

якого визначаються реакції в кінематичних парах. Тому зводиться тільки до визначення

величини та напрямку дії приведеної зрівноважувальної сили  , або зрівноважувального

моменту який прикладають до початкової (вхідної) ланки. Зрівноважувальна сила

або зрівноважувальний момент є таким силовим фактором, який необхідно прикласти

до вхідної ланки, щоб вона рухалася за визначеним законом. Розглянемо питання

визначення зрівноважувальної сили за допомогою формули:

, або зрівноважувального

моменту який прикладають до початкової (вхідної) ланки. Зрівноважувальна сила

або зрівноважувальний момент є таким силовим фактором, який необхідно прикласти

до вхідної ланки, щоб вона рухалася за визначеним законом. Розглянемо питання

визначення зрівноважувальної сили за допомогою формули:

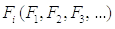

,

,

де  - кутова швидкість ланки

приведення;

- кутова швидкість ланки

приведення;  ,

,  - поточне значення сил, що

приводяться і моментів, що діють на ланки;

- поточне значення сил, що

приводяться і моментів, що діють на ланки;  ,

,  - поточна лінійна та кутова

швидкості ланок що приводяться;

- поточна лінійна та кутова

швидкості ланок що приводяться;  - кут між напрямком сили та її

переміщенням.

- кут між напрямком сили та її

переміщенням.

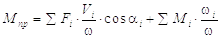

Визначимо

приведений до кривошипа  момент. Кут

момент. Кут  між напрямком дії сили

корисного опору

між напрямком дії сили

корисного опору  і напрямком руху повзуна 5 дорівнює

нулю. Тому

і напрямком руху повзуна 5 дорівнює

нулю. Тому

.

.

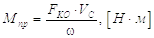

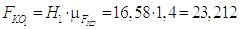

кН

кН

кН∙м

кН∙м

Аналогічно

розраховуються інші положення робочого ходу. Значення  та

та  для положень робочого ходу

занесені в таблицю 2.

для положень робочого ходу

занесені в таблицю 2.

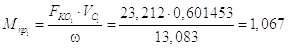

Таблиця 2

|

№ п/п |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

6’ |

|

|

0 |

23,212 |

90,272 |

115,64 |

62,146 |

18,984 |

0,14 |

0 |

|

|

0 |

1,067 |

7,69 |

12,321 |

6,283 |

1,246 |

0,00085 |

0 |

Значення моменту рушійних сил:

Н∙м,

Н∙м,

де  - масштабний коефіцієнт

діаграми моментів.

- масштабний коефіцієнт

діаграми моментів.

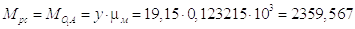

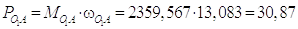

Потужність

рушійних сил, що розвивається на кривошипі  :

:

кВт.

кВт.

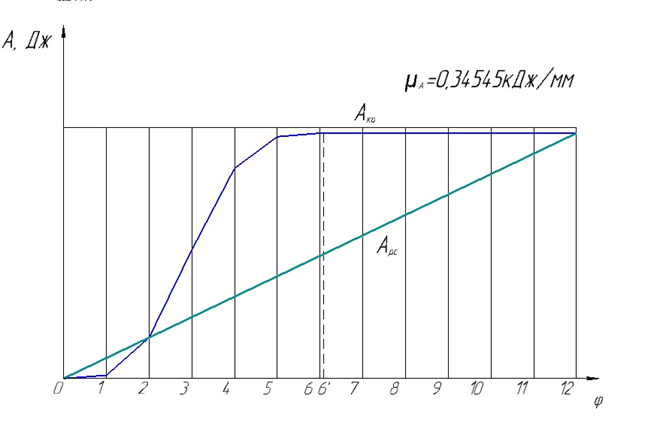

3.2 Визначення роботи сил корисного опору, роботи рушійних сил та моменту рушійних сил

Відомо, що при обертальному русі робота механізму визначається за формулою:

,

,

де  - момент сил, які виконують

роботу

- момент сил, які виконують

роботу  ,

,

- кут повороту вхідної ланки.

- кут повороту вхідної ланки.

Тому для

отримання графіка роботи сил корисного опору  будемо використовувати метод

графічного інтегрування.

будемо використовувати метод

графічного інтегрування.

Графік функції приведеного моменту, який необхідно проінтегрувати по осі абсцис, розбивається на ряд рівновеликих ділянок (рис 8а.).

В курсовій роботі

в якості цих ділянок можна використати інтервали кута повороту кривошипа, які

відповідають 12 положенням механізму  і т.д. Далі кожна ділянка кривої

приведеного моменту на відповідному інтервалі кута повороту

і т.д. Далі кожна ділянка кривої

приведеного моменту на відповідному інтервалі кута повороту  змінюється горизонтальною

прямою таким чином, щоб площини заштрихованих фігур між проведеною прямою та

кривою

змінюється горизонтальною

прямою таким чином, щоб площини заштрихованих фігур між проведеною прямою та

кривою  на відповідній ділянці

на відповідній ділянці  проектується на вісь ординат

та умовно позначається як

проектується на вісь ординат

та умовно позначається як  . Після цього кожна з цих точок

з’єднується з полюсом інтегрування К прямими відрізками

. Після цього кожна з цих точок

з’єднується з полюсом інтегрування К прямими відрізками  . Потім в новій системі

координат «робота – кут повороту кривошипа» (

. Потім в новій системі

координат «робота – кут повороту кривошипа» ( ) на кожній ділянці кута повороту

) на кожній ділянці кута повороту  (

( ) послідовно проводимо

відрізки, які паралельні відрізкам

) послідовно проводимо

відрізки, які паралельні відрізкам  , а саме на ділянці

, а саме на ділянці  паралельно

паралельно  ,

,  -

-  , … і т.д. Отриману криву змінюємо

плавною кривою і отримаємо результат графічного інтегрування – залежність

роботи сил корисного опору від кута повороту кривошипа

, … і т.д. Отриману криву змінюємо

плавною кривою і отримаємо результат графічного інтегрування – залежність

роботи сил корисного опору від кута повороту кривошипа  .

.

Масштабний

коефіцієнт графіка роботи  визначається:

визначається:

кДж/мм,

кДж/мм,

де  - полюсна відстань графічного

інтегрування, мм;

- полюсна відстань графічного

інтегрування, мм;

- масштаб приведеного моменту;

- масштаб приведеного моменту;

- масштаб кутового переміщення

кривошипа.

- масштаб кутового переміщення

кривошипа.

Наступним кроком

буде побудова залежності  - роботи рушійних сил

- роботи рушійних сил  від кута повороту кривошипа

від кута повороту кривошипа  . Якщо момент рухомих сил є

величиною постійною (саме таку характеристику мають асинхронні електродвигуни,

тобто постійний крутний момент на валу), то залежність

. Якщо момент рухомих сил є

величиною постійною (саме таку характеристику мають асинхронні електродвигуни,

тобто постійний крутний момент на валу), то залежність  буде мати вигляд прямої

лінії, яка з’єднує початок системи координат і кінець графіка

буде мати вигляд прямої

лінії, яка з’єднує початок системи координат і кінець графіка  у 12-му положенні механізму,

тому що робота рушійних сил за цикл усталеного руху дорівнює роботі сили

корисного опору (рис 8б).

у 12-му положенні механізму,

тому що робота рушійних сил за цикл усталеного руху дорівнює роботі сили

корисного опору (рис 8б).

Якщо графічно

продиференціювати графік залежності  , то отримаємо графік моменту

рушійних сил

, то отримаємо графік моменту

рушійних сил  (рис 8а). Для цього в системі

координат

(рис 8а). Для цього в системі

координат  з полюсу К проведемо пряму паралельно

графіку роботи

з полюсу К проведемо пряму паралельно

графіку роботи  . Точка перетину попередньо

проведеної прямої та осі ординат М дає значення моменту рушійних сил

. Точка перетину попередньо

проведеної прямої та осі ординат М дає значення моменту рушійних сил  .

.

|

а)

б)

Рис 8. Зображення графіків роботи сил корисного опору, роботи рушійних сил та моменту рушійних сил

2. Вибір двигуна

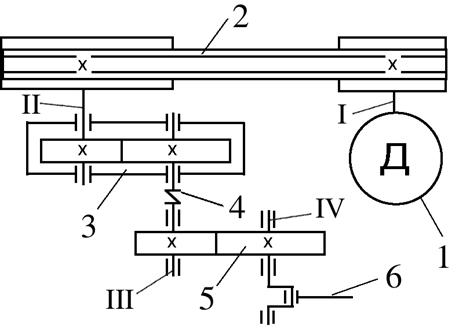

Необхідну потужність двигуна Рдв розраховують за номінальною потужністю,яка розвивається кривошипом О1А.Двигун з’єднаний із кривошипом за допомогою привода,що містить у собі пасову передачу,стандартний одноступінчатий редуктор,муфту,вал на опорах з відкритою зубчастою передачею і служить для узгодження частоти обертання двигуна з частотою обертання кривошипа О1А,а також підвищення моменту до значення,здатного перебороти силу корисного опору механізму.

Рис. Кінематична схема привода.

Кінематична схема привода:

1 – двигун,

2 – клинопасова передача,

3 – редуктор,

4 – муфта,

5 – відкрита зубчаста передача,

6 – кривошип  ; I – IV – номера

валів.

; I – IV – номера

валів.

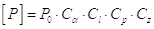

Орієнтовну потужність двигуна знайдемо із співвідношення

,

,  =30,887 кВт.

=30,887 кВт.

де  -потужність,що

розвивається на кривошипі О1А, кВт;

-потужність,що

розвивається на кривошипі О1А, кВт;

-ККД запропонованого в завданні

привода

-ККД запропонованого в завданні

привода

-ККД плоскопасової передачі

-ККД плоскопасової передачі  =0,97;

=0,97;

-ККД стандартного одноступінчатого

циліндричного редуктора

-ККД стандартного одноступінчатого

циліндричного редуктора  =0,97

=0,97

-ККД відкритої зубчастої передачі

-ККД відкритої зубчастої передачі  =0,95.

=0,95.

Тоді маємо

=0,97

=0,97 0,97

0,97 0,95=0,894.

0,95=0,894.

кВт.

кВт.

По знайденій потужності двигуна визначають його тип, що найбільше підходить для умов роботи.

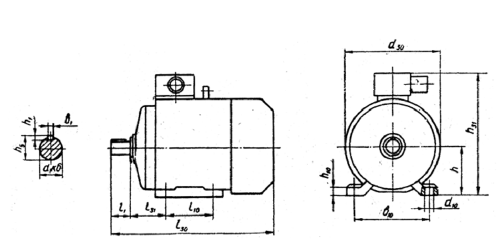

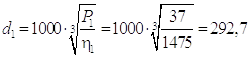

Знаючи потужність електродвигуна, вибираємо асинхронний короткозамкнутий двигун серії 4А кліматичного виконання У, категорії 3 по ГОСТ 19523-81, загального застосування, призначені для тривалого режиму роботи від мережі змінного струму з частотою 1500 хв-1.

|

Номінальна потужність Рдв, кВт |

Марка двигуна |

Асинхронна частота обертання |

|

37 |

4A200M4H3 |

1475 |

|

Марка двигуна |

габаритні розміри, мм |

монтажні на приєднувальні розміри, мм |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4А200M2Y3 |

760 |

535 |

450 |

110 |

267 |

133 |

60 |

19 |

18 |

318 |

200 |

10 |

59 |

25 |

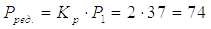

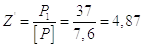

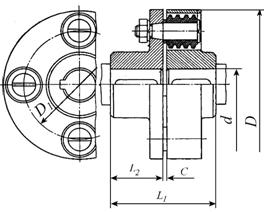

3. Підбір редуктора

Визначимо загальне передавальне відношення

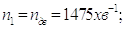

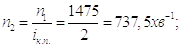

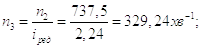

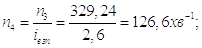

;

;

де  -частота

обертання вала двигуна,

-частота

обертання вала двигуна,

-частота обертання кривошипа О1А.

-частота обертання кривошипа О1А.

Отримаємо:

Розбиваємо передавальне відношення по окремих передачах:

,

,

де  = 2 - передавальне відношення пасової

передачі.

= 2 - передавальне відношення пасової

передачі.

= 2,24 - передавальне відношення стандартного

редуктора.

= 2,24 - передавальне відношення стандартного

редуктора.

= 2,6 - передавальне відношення

відкрипої зубчастої передачі.

= 2,6 - передавальне відношення

відкрипої зубчастої передачі.

Потужність редуктора:

кВт,

кВт,

де Кр = 2 – коефіцієнт умов роботи (неперервний режим роботи з сильними поштовхами).

Частота обертання швидкохідного вала редуктора:

хв-1.

хв-1.

, тому виберемо редуктор ЦОН-20

зі швидкістю обертання швидкохідного вала

, тому виберемо редуктор ЦОН-20

зі швидкістю обертання швидкохідного вала  і максимальною

допустимою потужністю

і максимальною

допустимою потужністю кВт

на швидкохідному валу.

кВт

на швидкохідному валу.

|

марка редуктора |

швидкість обертання швидкохідного вала обхв |

номінальне передавальне відношення |

|

ЦОН-20 |

1000 |

2,24 |

|

марка редуктора |

A |

A1 |

A2 |

A3 |

A4 |

B |

B1 |

H0 |

H |

H1 |

L |

L1 |

L2 |

L3 |

M |

M1 |

d |

|

ЦОН-20 |

200 |

160 |

185 |

370 |

180 |

272 |

230 |

212 |

412 |

22 |

565 |

415 |

258 |

290 |

128 |

160 |

22 |

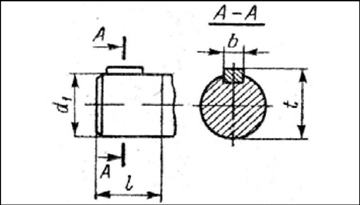

Розміри вихідного кінця швидкохідного валу редуктора:

|

марка редуктора |

d1 |

l |

t |

b |

|

ЦОН-20 |

70 |

140 |

74,5 |

20 |

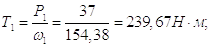

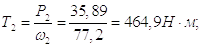

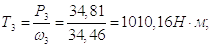

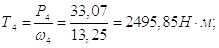

4.Кінематичний розрахунок приводу

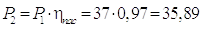

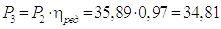

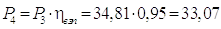

1. Потужність:

кВт

кВт

кВт

кВт

кВт

кВт

кВт

кВт

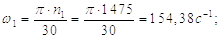

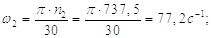

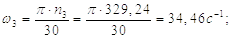

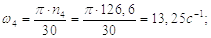

2. Частота обертання вала

3. Кутова швидкість

4. Момент на валу

Отримані дані заносимо в таблицю :

|

Параметр |

Розмірність |

Номер вала |

|||||

|

I |

II |

III |

IV |

||||

|

Потужність |

|

37 |

35,89 |

34,81 |

33,07 |

||

|

Передавальне число |

|

2 |

2,24 |

2,6 |

|||

|

ККД передачі |

|

0,97 |

0,97 |

0,95 |

|||

|

Частота обертання |

|

1475 |

737,5 |

329,24 |

126,6 |

||

|

Кутова швидкість |

|

154,38 |

77,2 |

34,46 |

13,25 |

||

|

Момент на валу |

|

239,67 |

464,9 |

1010,16 |

2495,85 |

||

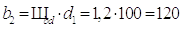

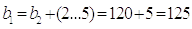

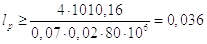

5. Розрахунок клинопасової передачі

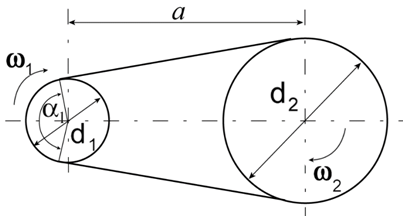

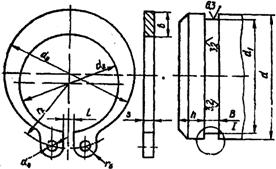

Рис. Пасова передача. Рис. Перетин паса.

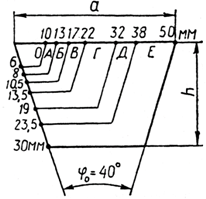

1. Переріз клинового пасу.

Визначення перерізу клинового пасу проводжу в залежності від моменту T1 на ведучому валу, так як T1 = 239,67 Н· м , що відповідає діапазону моментів 150-500 Н· м, то тип перерізу клинового пасу УА.

Діаметр ведучого шківа.

Розрахуємо рекомендований діаметр за формулою Саверіна

мм.

мм.

Виберемо  мм, що відповідає

ГОСТу.

мм, що відповідає

ГОСТу.

2. Визначаю діаметр веденого шківа по формулі

мм

мм

що відповідає стандарту (ГОСТ 17383-73).

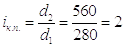

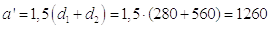

3. Визначаємо фактичне передавальне відношення

4. Швидкість пасу:

м/с

м/с

5. Орієнтовна міжосьова відстань:

мм

мм

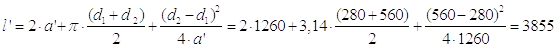

6. Необхідна довжина паса:

мм

мм

По ГОСТ 1284-68 приймаю

довжину пасу  мм.

мм.

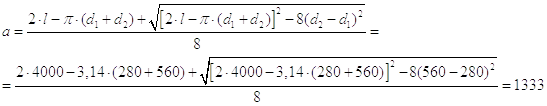

7.

Дійсна міжосьова відстань: мм.

мм.

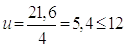

8. Оцінка довговічності клинового паса проводиться виходячи з

обмеження числа пробігів u паса в одиницю часу:

с-1

с-1

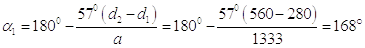

9. Кут обхвату меншого шківа:

10.

Максимально допустима потужність, що передається одним

пасом,

Максимально допустима потужність, що передається одним

пасом,

визначається згідно формули:

,

,

де

кВт.

кВт.

|

|

Тип перерізу паса |

Базова довжина |

Площа перерізу, |

Діаметр меншого шківа |

|

|

20 м/с |

|||||

|

120-600 |

В |

3750 |

230 |

280 |

9,18 |

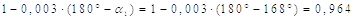

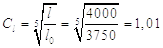

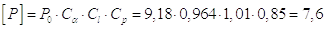

Сa = – коефіцієнт, що враховує кут обхвату меншого шківа;

– коефіцієнт, що враховує кут обхвату меншого шківа;

–

коефіцієнт фактичної довжини паса;

–

коефіцієнт фактичної довжини паса;

Ср= 0,85- коефіцієнт, що враховує режим роботи передачі;

кВт

кВт

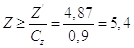

11. Розрахункова кількість пасів

Коефіцієнт кількості пасів при  :

:

Сz =0,9

12. Дійсна кількість пасів визначається за формулою:

Виберемо

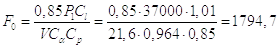

13. Силовий розрахунок передачі.

Сила попереднього натягу клинових пасів:

Н

Н

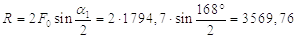

Навантаження на вал пасової передачі:

Н

Н

|

|

||

|

Рис. Полозки. |

Рис. Хитна плита. |

|

|

||

|

Рис. Автоматичне регулювання натягу паса. |

Рис. Відтяжний ролик. |

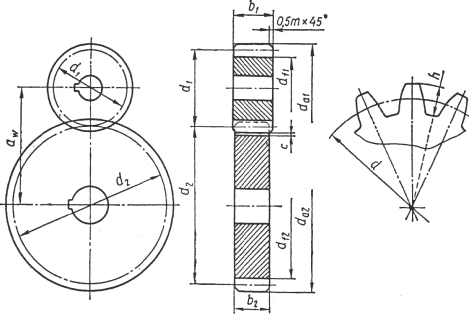

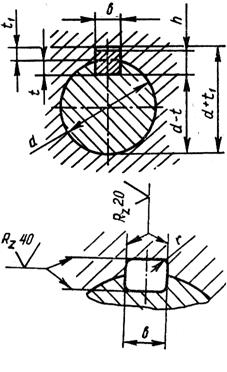

6. Розрахунок відкритої зубчастої передачі

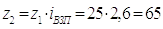

6.1. Число зубців шестірні та колеса.

Приймаю число зубців шестірні  , тоді

, тоді

6.2. Матеріал шестірні та колеса.

Для виготовлення зубчастих коліс використовую конструкційну сталь ГОСТ 1050-74 Сталь 45

Шестірня – поліпшення(термообробка), твердість 280НВ

Зубчасте колесо - поліпшення(термообробка), твердість 262НВ

6.3. Базова кількість циклів випробувань.

Визначаю базову кількість циклів

випробувань ( ) для визначення границі витривалості

на згин. Для всіх сталей рекомендовано брати

) для визначення границі витривалості

на згин. Для всіх сталей рекомендовано брати

циклів.

циклів.

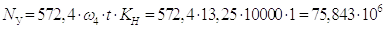

6.4. Число циклів навантаження коліс.

Визначаємо число циклів навантаження

коліс  за весь термін служби (для шестірні та колеса)

за весь термін служби (для шестірні та колеса)

де  – кутова швидкість вала [ c−1 ];

– кутова швидкість вала [ c−1 ];  – термін служби передачі [години],

– термін служби передачі [години],

– коефіцієнт режиму навантаження.

– коефіцієнт режиму навантаження.

6.5. Коефіцієнти довговічності.

Визначаю коефіцієнт довговічності  . Оскільки

. Оскільки  то коефіцієнт

то коефіцієнт  можна прийняти рівним 1.

можна прийняти рівним 1.

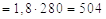

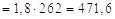

6.6. Значення границь витривалості на згин для шестірні і колеса.

Визначаю значення границь витривалості на згин для шестірні

( і колеса (

і колеса ( )

)

HB

HB

HB

HB МПа

МПа

HB

HB МПа

МПа

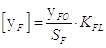

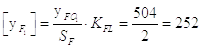

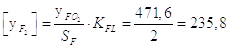

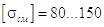

6.7. Максимально допустимі напруження при згині для шестірні і колеса.

Визначаю максимально допустимі напруження при згині для шестірні

і колеса

і колеса  , використовуючи формулу:

, використовуючи формулу:

,

,

де  - коефіцієнт запасу (

- коефіцієнт запасу ( ).

).

МПа

МПа

МПа

МПа

По величині  визначаємо, що зубчасте колесо має

меншу міцність.

визначаємо, що зубчасте колесо має

меншу міцність.

6.8. Коефіцієнт ширини вінця і коефіцієнт нерівномірності розподілу навантаження.

Коефіцієнт ширини вінця

Коефіцієнт нерівномірності розподілу

навантаження

6.9. Модуль зубців

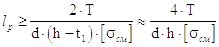

Визначаю модуль зубців із умови міцності на згин

Коефіцієнт  для прямозубих передач,

для прямозубих передач,  - коефіцієнт форми зуба менш міцного колеса.

- коефіцієнт форми зуба менш міцного колеса.

Отримане значення модуля округляюдо стандартного значення за

ГОСТ 9563-60, тому

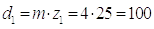

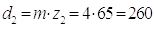

6.10. Геометричні розміри передачі.

діаметри ділильних кіл:

мм

мм

мм

мм

міжосьова відстань:

мм

мм

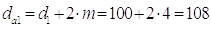

діаметри кіл вершин:

мм

мм

мм

мм

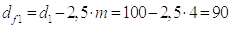

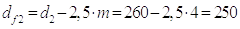

діаметри кіл впадин:

мм

мм

мм

мм

ширина вінця зубчастого колеса:

мм

мм

мм

мм

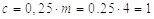

радіальний зазор:

мм

мм

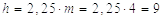

висота зуба:

мм

мм

6.11. Колова швидкість коліс.

м/с

м/с

За швидкостю визначаю ступінь точності виготовлення коліс, оскільки колова швидкість коліс – 10, тоді ступінь точності – 7.

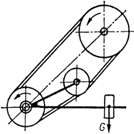

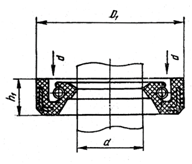

|

Рис.6.1. Геометричні розміри зубчастої передачі

6.12. Сили в зачепленні.

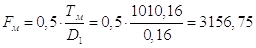

Колова сила:

Н

Н

Радіальна сила:

Н

Н

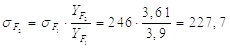

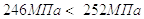

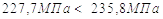

6.13. Розрахункові напруження згину.

–коефіцієнт динамічного навантаження

для прямозубих передач

–коефіцієнт динамічного навантаження

для прямозубих передач  .

.

МПа

МПа

МПа

МПа

Оскільки виконується умова

то міцність зубців забезпечена.

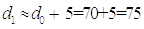

7. Розрахунок валу

7.1. Проектний розрахунок вала.

Рис 7.1 Ескіз вала

|

Марка сталі |

Твердість НВ |

Границя міцності, МПа |

Границя текучості, МПа |

Границя витривалості, МПа |

Коефіцієнт чутливості до асиметрії циклу |

Термообробка |

||

|

При згині |

При крученні |

При згині |

При крученні |

|||||

|

|

|

|

|

|

|

|||

|

40Х |

260 |

950 |

700 |

420 |

210 |

0,15 |

0,1 |

П- поліпшення |

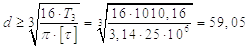

Проектний розрахунок вала полягає у визначенні його діаметра d в характерних перетинах з умови міцності при чистому крученні:

мм

мм

де  ;

;

Визначимо основні розміри вала:

мм (з умови

міцності);

мм (з умови

міцності);

- діаметр

характерного перерізу вала;

- діаметр

характерного перерізу вала;

- діаметр

ділянки вала під підшипник;

- діаметр

ділянки вала під підшипник;

мм - діаметр внутрішнього кільця підшипника;

мм - діаметр внутрішнього кільця підшипника;

мм - діаметр

ділянки вала, на який встановлюється зубчасте колесо;

мм - діаметр

ділянки вала, на який встановлюється зубчасте колесо;

мм - довжина

кінця вала, на яку встановлюється напівмуфта;

мм - довжина

кінця вала, на яку встановлюється напівмуфта;

мм - відстань від виступаючої частини опори (у

даному випадку головка болта) до ступені вала (торця напівмуфти);

мм - відстань від виступаючої частини опори (у

даному випадку головка болта) до ступені вала (торця напівмуфти);

мм - висота

головки болта;

мм - висота

головки болта;

мм - ширина

кришки підшипника;

мм - ширина

кришки підшипника;

мм - величина

зазору між торцем підшипника і кришкою підшипника;

мм - величина

зазору між торцем підшипника і кришкою підшипника;

мм - ширина

підшипника;

мм - ширина

підшипника;

мм - товщина

пружинної шайби + товщина гайки + 2 витки різьби;

мм - товщина

пружинної шайби + товщина гайки + 2 витки різьби;

мм - відстань

від торця обертової деталі (шестірні) до виступаючої частини корпуса (торця

болта);

мм - відстань

від торця обертової деталі (шестірні) до виступаючої частини корпуса (торця

болта);

мм - ширина

шестірні.

мм - ширина

шестірні.

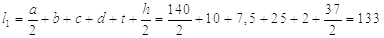

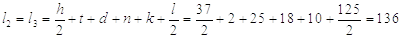

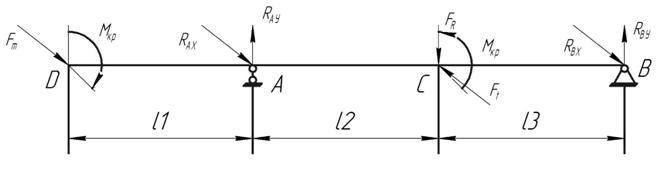

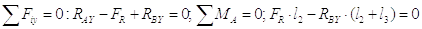

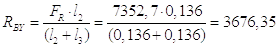

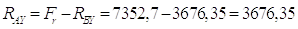

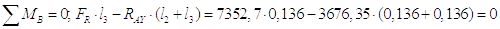

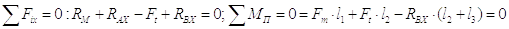

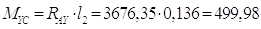

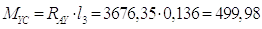

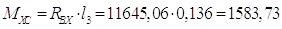

7.2. Перевірочний розрахунок вала на статичну міцність

При побудові розрахункової схеми (рис.7.2) вибираю положення точок A і B по середині підшипника, точка C знаходиться по середині шпонкового паза, за допомогою якого кріпиться напівмуфта на вал. Виходячи з цього нескладно обчислити довжини l1, l2, l3. Шестірня сидить на валу симетрично, щодо підшипників, значить l1 = l2. Обчислимо довжини l1 , l2 , l3 , якщо шестерня знаходиться між підшипниками:

мм

мм

мм

мм

Допустиме радіальне навантаження

Н

Н

де  - діаметр, по

якому розподілені пальці муфти.

- діаметр, по

якому розподілені пальці муфти.

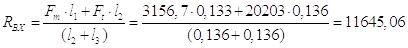

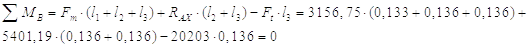

Визначимо реакції в опорах (т. А і т. В) (рис 12).

Рис 12. Розрахункова схема вала

Вертикальна площина YOZ:

Н

Н

Н

Н

Перевірка:

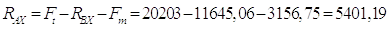

Горизонтальна площина XOZ:

Н

Н

Н

Н

Перевірка:

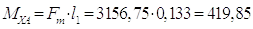

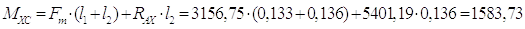

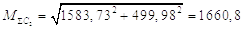

Побудова епюр згинального моменту (рис.13)

Вертикальна площина YOZ:

Н∙м

Н∙м

Н∙м

Н∙м

Горизонтальна площина XOZ:

Н∙м

Н∙м

Н∙м

Н∙м

Н∙м

Н∙м

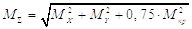

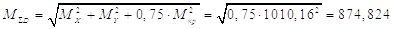

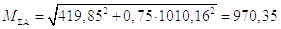

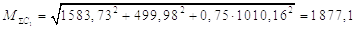

Сумарний момент

Н∙м

Н∙м

Н∙м

Н∙м

Н∙м

Н∙м

Н∙м

Н∙м

Побудуємо епюру крутного моменту:

Н∙м

Н∙м

Рис 13. Епюра згинальних та крутних моментів

7.3. Перевірочний розрахунок вала на витривалість

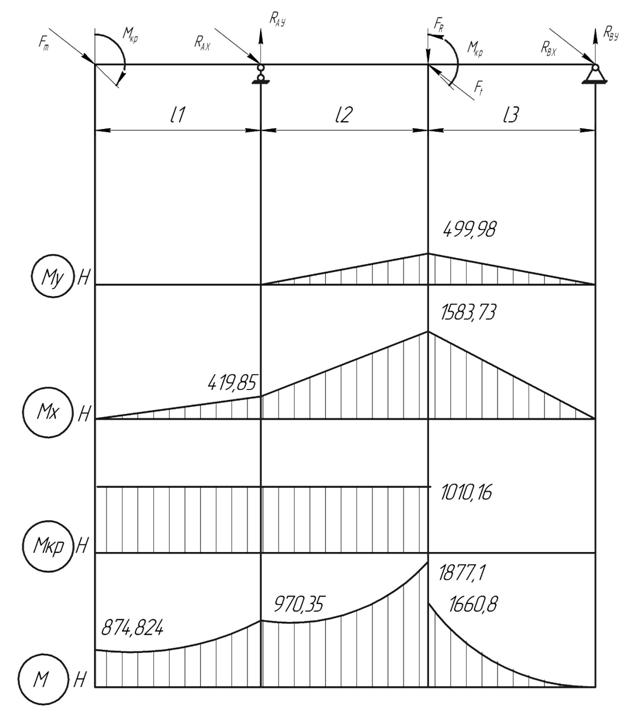

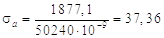

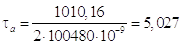

Амплітуда нормальних і дотичних напружень записується у вигляді:

, [МПа]

, [МПа]

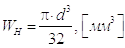

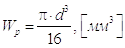

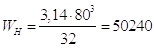

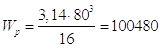

Момент опору

,

,

де d – діаметр вала/

Розрахунок проводимо в найбільш небезпечному перерізі, тобто в т. С.

мм3

мм3

мм3

мм3

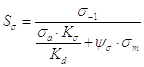

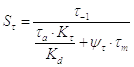

Коефіцієнт запасу міцності за нормальними і дотичними напруженнями

де  - середнє значення нормальних напружень (при

відсутності осьового зусилля дорівнює нулю);

- середнє значення нормальних напружень (при

відсутності осьового зусилля дорівнює нулю);

- середнє значення дотичних напружень (

- середнє значення дотичних напружень ( );

);

,

,  - коефіцієнт чутливості матеріалу вала до асиметрії

циклу при згину та крученні.

- коефіцієнт чутливості матеріалу вала до асиметрії

циклу при згину та крученні.

;

;  ;

;  ;

;  ;

;

Отже,  МПа

МПа

МПа

МПа

Загальний коефіцієнт запасу визначається наступним чином

Для забезпечення витривалості вала необхідне виконання нерівності

, отже

, отже . Нерівність виконується.

. Нерівність виконується.

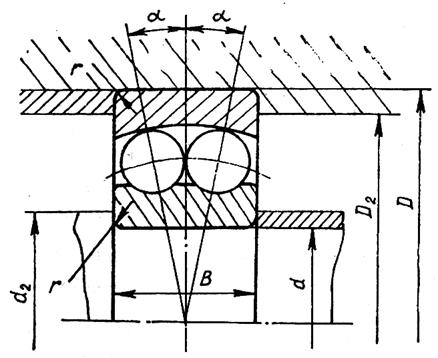

8. Перевірочний розрахунок підшипників

Вибираю шарикопідшипники радіальні дворядні сферичні типа 1000 за ГОСТ

5720-75:

|

Марка |

d, мм |

D, мм |

B, мм |

r, мм |

α |

d2min, мм |

D2max, мм |

Діаметр кульки, мм |

Динамічна вантажо-під’ємність, Cr, Н |

|

1315 |

75 |

160 |

37 |

3,5 |

8 |

87 |

148 |

19,05 |

62400 |

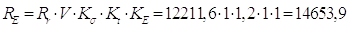

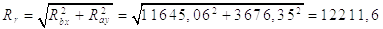

2. Визначимо розрахункове еквівалентне навантаження на

підшипник при відсутності осьового навантаження

Н

Н

де  -

радіальна сила у підшипнику найбільш навантаженої опори

-

радіальна сила у підшипнику найбільш навантаженої опори

Н

Н

- коефіцієнт обертання при обертанні внутрішнього

кільця підшипника

- коефіцієнт обертання при обертанні внутрішнього

кільця підшипника

- коефіцієнт безпеки при слабких

поштовхах і тимчасових перевантаженнях

- коефіцієнт безпеки при слабких

поштовхах і тимчасових перевантаженнях

- температурний коефіцієнт при

температурі t ≤ 1000C

- температурний коефіцієнт при

температурі t ≤ 1000C

- коефіцієнт інтенсивності

постійного режиму навантаження

- коефіцієнт інтенсивності

постійного режиму навантаження

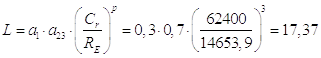

3. Визначимо розрахунковий ресурс підшипника

млн. об.

млн. об.

де  -

показник ступеня для кулькових підшипників

-

показник ступеня для кулькових підшипників

- коефіцієнт при надійності 98 %

- коефіцієнт при надійності 98 %

- коефіцієнт якості матеріалу

деталей кулькового підшипника.

- коефіцієнт якості матеріалу

деталей кулькового підшипника.

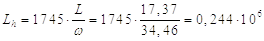

4. Визначимо ресурс підшипника в годинах

год

год

де  с-1

- кутова швидкість вала.

с-1

- кутова швидкість вала.

Так як ресурс підшипника в годинах більше гранично припустимого часу роботи підшипника

так як

так як  годин,

то довговічність роботи підшипників забезпечена.

годин,

то довговічність роботи підшипників забезпечена.

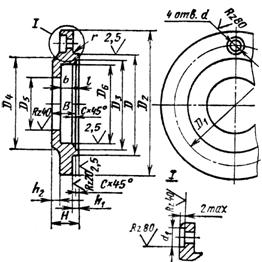

9. Вибір шпонки

Шпонка і шпоночний паз є стандартними елементами і вибираються відповідно ГОСТ 10748-79, СТ СЭВ 189-75.

У відповідності до ГОСТ 10748-79 вибираю шпонку.

|

Діаметр вала d, мм |

Переріз шпонки |

Радіус округлення мм |

Глибина шпоночного паза |

||

|

b, мм |

h, мм |

t, мм |

t1, мм |

||

|

70…85 |

20 |

20 |

0,4…0,6 |

12 |

8,4 |

Найбільш небезпечною деформацією для шпонок і шпоночного пазів зминання від крутного моменту. Розрахую напруження зминання:

, [МПа]

, [МПа]

З урахуванням цього робоча довжина шпонки

, [м]

, [м]

де  - робоча довжина шпонки,

- робоча довжина шпонки,

- параметри шпонкового паза,

- параметри шпонкового паза,

-крутний момент.

-крутний момент.

В машинобудуванні

максимально допустимі напруження на зминання приймаються рівними  МПа. Прийму

МПа. Прийму  МПа.

МПа.

Отже,

м

м  мм.

мм.

Прийму довжину шпонки під муфту  мм

мм

з ряду стандартних довжин шпонок.

Шпонка виконання А:

Шпонка виконання В:

Шпонка виконання С:

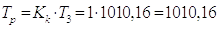

10. Вибір муфти

1. Виберемо муфту пружну втулочно-пальцеву відповідно ГОСТ 21424-75:

|

|

|

|

D, мм. |

|

|

|

|

1000 |

70 |

160 |

220 |

286 |

140 |

6 |

2. Визначимо розрахунковий крутний момент:

2. Визначимо розрахунковий крутний момент:

- коефіцієнт запасу;

- коефіцієнт запасу;

- номінальний крутний

момент,

- номінальний крутний

момент,

який може передавати муфта;

- реальний крутний

момент на валу.

- реальний крутний

момент на валу.

3. Визначимо середнє значення радіальної сили, що діє на вал з боку пружної втулочно-пальцевої муфти:

Н

Н

де  мм - діаметр, по якому розподілені пальці муфти.

мм - діаметр, по якому розподілені пальці муфти.

Упорне кільце

по ГОСТ 13942-68. Розміри, мм

|

Діаметр вала d |

Канавка |

||||

|

d1 |

B (відхилення ±0,25) |

rмакс |

hмін |

||

|

Номінальний |

Граничне відхилення |

||||

|

75 |

72 |

-0,40 |

2,8 |

0,3 |

4,5 |

Гумові манжети

Гумові манжети

(ГОСТ 8752-79)

|

d |

D1 |

h1 |

|

75 |

100 |

12 |

і

Кришка торцева

(ГОСТ 18512-73)

|

D h9 |

D1 |

D2 |

D3 |

D4 |

Діаметр вала |

D5 H12 |

D6 H9 |

H |

h1 |

h2 |

d |

d1 |

l |

B |

b |

C |

r |

|

160 |

190 |

220 |

140 |

160 |

75 80 |

76,5 |

100 |

28 |

10 |

3 |

13 |

26 |

3 |

24 |

6 |

1,6 |

0,8 |

СПИСОК ВИКОРИСТАНОЇ ЛІТЕРАТУРИ

1. Методичні вказівки до курсової роботи з дисципліни “Опір матеріалів” для студентів усіх спеціальностей денної та вечірньої форм навчання. Частина 1. / Укл. А.Є. Бабенко, Б.І. Ковальчук, В.В. Хильчевський, Д.Ю. Шпак, С.М. Шукаєв. – К.: НТУУ “КПІ”, 1998. – 48с.

2. Павлище В.Т. Основи конструювання та розрахунок деталей машин. – Л. Афіша.2003.

3. Киркач Н.Ф., Баласанян Р.А. Расчет и проектирование деталей машин. – Х. Основа., 1991.

4. Анурьев В.И. Справочник конструктора-машиностроителя. – М. Машиностроение., 1992.

5. Трубачев С.І., Яхно. Б.О., Калюжний О. В. Метод. Вказівки до курсового проектування. для студентів теплоенергетичного ф-ту. – К. ВПІ ВПК «Політехніка», 2007. – 80 с.

6. Халімон О.П. конспект лекцій по курсу: Основи проектування машин та механізмів.

, хв-1

, хв-1

, кВт

, кВт

, хв-1

, хв-1 , с-1

, с-1 , Н·м

, Н·м , Н·м

, Н·м , мм

, мм , мм2

, мм2 , мм.

, мм. , кВт, при швидкості паса

, кВт, при швидкості паса

,

,  , H·м.

, H·м. , мм.

, мм. , мм.

, мм. , мм.

, мм. , мм.

, мм. , мм

, мм (zip - application/zip)

(zip - application/zip)