Східноукраїнський національний університет імені Володимира Даля

Факультет машинознавства та електромеханіки

Кафедра підйомно-транспортної техніки

Розрахунково-графічна робота

з дисципліни «Прикладна механіка»

на тему: «Механічний привод»

студента 2 курсу групи ТТ-201

Іванченко І.В.

Керівник проекту доц. Карпов О.П.

Результати захисту:

Національна шкала _______

Кількість балів: __________

Оцінка: ECTS ___________

Дата_________

Сєвєродонецьк – 2015

Содержание

Стр.

Бланк задания. 3

ВВЕДЕНИЕ. 4

1. Выбор электродвигателя. Кинематический, силовой и энергетический расчет привода. 5

2. Расчет цилиндрической зубчатой передачи. 6

2.1. Выбор материалов, способа упрочнения зубьев и допускаемых напряжений 6

2.2. Проектный расчет. 8

2.3. Проверочный расчет на контактную выносливость. 9

2.4. Проверочный расчет на изгибную выносливость. 9

2.5. Геометрический расчет. 10

2.6. Расчет сил в зацеплении. 11

3. Расчет клиноременной передачи. 11

3.1. Проектный расчет. 11

3.2. Проверочный расчет. 13

3.2.1. Силы, действующие в ремнях. 13

3.2.2. Проверка прочности ремней по максимальным напряжениям. 13

3.2.3. Проверка долговечности ремней. 14

Список использованной литературы.. 15

Бланк задания

|

СХІДНОУКРАЇНСЬКИЙ НАЦІОНАЛЬНИЙ УНІВЕРСИТЕТ ІМЕНІ ВОЛОДИМИРА ДАЛЯ |

||||||

|

Кафедра підйомно-транспортної техніки |

||||||

|

ЗАВДАННЯ З ДИСЦИПЛІНИ "ПРИКЛАДНА МЕХАНІКА" |

||||||

|

МЕХАНІЧНИЙ ПРИВОД |

||||||

|

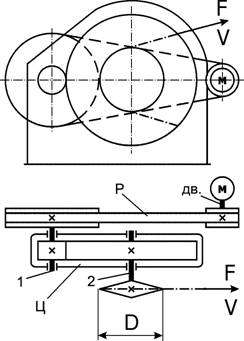

|

Ц – циліндричний зубчастий редуктор Р – клинопасова передача дв. – вал електродвигуна м – електродвигун 1 – вал швидкохідний 2 – вал тихохідний |

|||||

|

Зусилля в ланцюзі |

F |

5,5 |

кН |

|||

|

Швидкість ланцюга |

V |

1,3 |

м/с |

|||

|

Діаметр зірочки |

D |

300 |

мм |

|||

|

Студент |

Група |

|||||

|

Консультант |

Дата видачі |

|||||

ВВЕДЕНИЕ

Предметом исследования является механический привод, который может быть использован в для различных транспортных средств, например: приводы пассажирских эскалаторов и ленточных конвейеров, грузовых транспортеров, грузоподъемных механизмов и т.д. В состав привода, рассматриваемого в данном задании входят: электродвигатель (м), клиноременная передача (Р), цилиндрический зубчатый редуктор (Ц). Привод обеспечивает мощность, потребляемую рабочей машиной на выходе. При переходе от вала двигателя (дв.) к быстроходному (1) и тихоходному (2) валам редуктора, уменьшается частота вращения до требуемого значения, что сопровождается пропорциональным увеличением крутящего момента.

Начальным этапом проектирования является выбор электродвигателя, кинематический и силовой расчет привода, после чего выполняются проектные расчеты передач и деталей.

1. Выбор электродвигателя. Кинематический, силовой и энергетический расчет привода

1. Для исходных данных: значения усилия в цепи  и скорости цепи

и скорости цепи  определяем мощность

на выходе [1]:

определяем мощность

на выходе [1]:

.

.

2. Определяем КПД привода:

,

,

где  – КПД

клиноременной передачи (Р),

– КПД

клиноременной передачи (Р),

– КПД цилиндрической

зубчатой передачи (Ц)

(выбираются из рекомендуемых диапазонов значений для соответствующих типов

передач, см. табл. Приложение 1).

– КПД цилиндрической

зубчатой передачи (Ц)

(выбираются из рекомендуемых диапазонов значений для соответствующих типов

передач, см. табл. Приложение 1).

3. Определяем потребную мощность электродвигателя:

.

.

По значению потребной мощности

необходимо подобрать электродвигатель (М),

таким образом, чтобы его мощность  (по

ближайшей большей). Из таблицы (Приложение 2)

принимаем

(по

ближайшей большей). Из таблицы (Приложение 2)

принимаем  .

.

4. Ориентировочное передаточное число привода:

,

,

где  –

передаточное число ременной передачи (Р);

–

передаточное число ременной передачи (Р);

– передаточное

число цилиндрической зубчатой передачи (Ц)

(выбирается усредненное значение из диапазонов рекомендуемых передаточных чисел

для соответствующих типов передач, см. табл. Приложение 1).

– передаточное

число цилиндрической зубчатой передачи (Ц)

(выбирается усредненное значение из диапазонов рекомендуемых передаточных чисел

для соответствующих типов передач, см. табл. Приложение 1).

5. Для исходных данных: скорости цепи  и диаметра

звездочки

и диаметра

звездочки  определяем частоту

вращения выходного вала (2):

определяем частоту

вращения выходного вала (2):

.

.

6. Ориентировочная частота вращения вала (дв.) электродвигателя (м):

.

.

Выбираем электродвигатель марки

4А160М8У3, у которого синхронная частота  , мощность

, мощность  , относительное

скольжение

, относительное

скольжение  (табл., см. Приложение 2). Тогда расчетная частота

вращения вала электродвигателя (дв.)

с учетом скольжения:

(табл., см. Приложение 2). Тогда расчетная частота

вращения вала электродвигателя (дв.)

с учетом скольжения:

.

.

7. Уточняем передаточное число всего привода:

.

.

8. Разбиваем общее передаточное число, соблюдая отношение  .

.

Поскольку расчетная частота

вращения вала (дв.)

электродвигателя меньше ориентировочного значения, принимаем для ременной

передачи  , что соответствует

диапазону значений рекомендуемых передаточных чисел. Тогда для цилиндрической передачи:

, что соответствует

диапазону значений рекомендуемых передаточных чисел. Тогда для цилиндрической передачи:

.

.

Проверяем, лежит ли полученное

число в рекомендуемых пределах для цилиндрической зубчатой передачи (табл. Приложение 1). Если нет, то выбираем другое

сочетание значений  и

и  , которые должны

соответствовать допустимым пределам для обеих передач.

, которые должны

соответствовать допустимым пределам для обеих передач.

9. Определяем частоты вращения валов привода:

об/мин;

об/мин;

об/мин;

об/мин;

об/мин

об/мин  .

.

10. Определяем крутящие моменты на валах привода:

Н·м;

Н·м;

Н·м;

Н·м;

Н·м.

Н·м.

В настоящее время в зубчатых цилиндрических передачах преимущественно используются косозубые зубчатые колеса с целью снижения динамических нагрузок, шума и вибраций.

2.1. Выбор материалов, способа упрочнения зубьев и допускаемых напряженийС целью снижения массогабаритных

показателей при относительно недорогой и несложной технологии изготовления

передач назначаем для цилиндрической шестерни закалку ТВЧ, для цилиндрического

колеса – улучшение, для зубьев шестерни и колеса выбран материал сталь 40Х ГОСТ

4543-71, твёрдость поверхности шестерни равна  , а колеса

, а колеса  .

.

Так как передача относится к группе с большим перепадом твёрдостей, в качестве допускаемого контактного напряжения принимаем меньшее из двух следующих значений:

и

и

.

.

Рассчитаем допускаемое контактное напряжение шестерни:

,

,

где  МПа

– предел контактной выносливости при средней твердости поверхностей зубьев

шестерни

МПа

– предел контактной выносливости при средней твердости поверхностей зубьев

шестерни

;

;

–

коэффициент, учитывающий шероховатость поверхностей зубьев шестерни (принято

шлифование);

–

коэффициент, учитывающий шероховатость поверхностей зубьев шестерни (принято

шлифование);

–

коэффициент запаса прочности (для закалки ТВЧ);

–

коэффициент запаса прочности (для закалки ТВЧ);

–

коэффициент долговечности (тяжелый режим длительный эксплуатации).

–

коэффициент долговечности (тяжелый режим длительный эксплуатации).

МПа.

МПа.

Рассчитаем допускаемое контактное напряжение колеса:

.

.

Здесь  МПа

– предел контактной выносливости при средней твердости поверхностей зубьев

колеса

МПа

– предел контактной выносливости при средней твердости поверхностей зубьев

колеса

;

;

–

(принято фрезерование);

–

(принято фрезерование);

– (для

улучшения);

– (для

улучшения);

– коэффициент долговечности,

– коэффициент долговечности,

МПа.

МПа.

Допускаемое напряжение равно:

МПа.

МПа.

МПа.

МПа.

Окончательно принимаем меньшее

значение  МПа.

МПа.

Допускаемое напряжение изгиба:

находим отдельно для зубьев шестерни –  и колеса –

и колеса –  .

.

Из справочных данных для выбранного метода упрочнения зубьев (для шестерни – закалка ТВЧ, для цилиндрического колеса – улучшение) пределы длительной выносливости при изгибе:

МПа,

МПа,  МПа;

МПа;

,

,  – коэффициенты

шероховатости и запаса прочности (для шестерни и колеса одинаковы).

– коэффициенты

шероховатости и запаса прочности (для шестерни и колеса одинаковы).

Коэффициенты долговечности  , (т.к. тяжелый режим

длительный эксплуатации, т.е. коэффициент режима при постоянной нагрузке

, (т.к. тяжелый режим

длительный эксплуатации, т.е. коэффициент режима при постоянной нагрузке  ).

).

В результате:

МПа,

МПа,

МПа.

МПа.

Из условия контактной выносливости активных поверхностей зубьев вычисляем межосевое расстояние:

.

.

Здесь  –

коэффициент, зависящий от типа передачи (косозубая);

–

коэффициент, зависящий от типа передачи (косозубая);

– коэффициент

нагрузки (предварительное значение для косозубых передач

– коэффициент

нагрузки (предварительное значение для косозубых передач  );

);

– коэффициент

ширины зубчатого венца (для симметричного расположения передачи относительно

опор вала

– коэффициент

ширины зубчатого венца (для симметричного расположения передачи относительно

опор вала  );

);

мм.

мм.

По ряду стандартных межосевых

расстояний, ГОСТ 2185-66 (Приложение 3),

принимаем  мм.

мм.

Нормальный модуль зацепления

мм.

мм.

Из стандартного ряда модулей,

ГОСТ 9563-80 (табл. Приложение 4),

принимаем любое значение, например,  мм.

мм.

Ширина зубчатого венца колеса:

мм.

мм.

Ширина зубчатого венца шестерни:

мм.

мм.

Предварительный угол наклона

зубьев  (принимаем из

диапазона, рекомендуемого для цилиндрических косозубых передач

(принимаем из

диапазона, рекомендуемого для цилиндрических косозубых передач  ).

).

Число зубьев шестерни (округляем до целого):

.

.

При числе зубьев  коэффициенты

смещения исходного контура

коэффициенты

смещения исходного контура  .

.

Число зубьев колеса (округляем до целого):

.

.

Уточненное передаточное отношение:

.

.

Уточняем угол наклона зубьев:

.

.

.

.

Уточняем коэффициенты нагрузки по

формуле:  .

.

Окружная скорость в зацеплении:

м/с .

м/с .

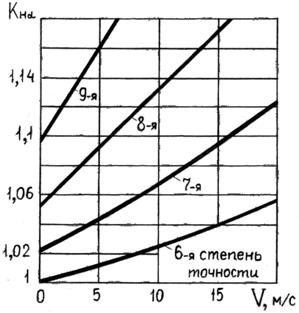

Для данной скорости для косозубых

цилиндрических передач соответствует 9-я степень точности (табл. Приложение 5). Однако, учитывая, что рассматриваемая

передача находится в закрытом редукторе, назначаем 8-ю степень точности. При

этом находим значение  (табл. Приложение 6).

(табл. Приложение 6).

Для  начальный

коэффициент нагрузки

начальный

коэффициент нагрузки  (табл. Приложение 7). При этом коэффициент режима

при постоянной нагрузке

(табл. Приложение 7). При этом коэффициент режима

при постоянной нагрузке  .

.

Значит,  .

.

В зависимости от окружной

скорости и степени точности выбираем значение коэффициента  (рис. Приложение 8).

(рис. Приложение 8).

В результате коэффициент нагрузки составит:

.

.

Определяем  .

.

Для цилиндрических передач,

изготовленных из стали  МПа1/2.

МПа1/2.

.

.

Торцовый коэффициент перекрытия:

.

.

.

.

МПа ;

МПа ;

МПа .

МПа .

Следовательно, условие контактной выносливости выполняется.

2.4. Проверочный расчет на изгибную выносливость .

.

Уточняем коэффициенты нагрузки

.

.

Здесь  .

.

Для режима при постоянной нагрузке

.

.

(табл. Приложение 6).

(табл. Приложение 6).

.

.

Выбираем (табл. Приложение 9) (при коэффициенте смещения  ) коэффициенты формы

зубьев: для шестерни

) коэффициенты формы

зубьев: для шестерни  , для

колеса

, для

колеса  . Они выбраны по

эквивалентным числам зубьев.

. Они выбраны по

эквивалентным числам зубьев.

– коэффициент,

учитывающий влияние многопарности зацепления на изгибную выносливость:

– коэффициент,

учитывающий влияние многопарности зацепления на изгибную выносливость:

.

.

–

коэффициент, учитывающий наклонное расположение линий контакта:

–

коэффициент, учитывающий наклонное расположение линий контакта:

,

,

где  –

осевой коэффициент перекрытия.

–

осевой коэффициент перекрытия.

Выявим менее прочные по изгибу зубья.

.

.

Так как  , на изгибную

прочность проверим менее прочные зубья колеса.

, на изгибную

прочность проверим менее прочные зубья колеса.

Проверим условие прочности:

МПа .

МПа .

Таким образом, условие изгибной выносливости выполняется.

2.5. Геометрический расчетДелительные диаметры:

мм;

мм;

мм.

мм.

Диаметры вершины зубьев:

мм;

мм;

мм.

мм.

Диаметры впадин зубьев:

мм;

мм;

мм.

мм.

Постоянная хорда зуба:

мм.

мм.

Высота до постоянной хорды зуба:

мм.

мм.

Окружная сила в зацеплении

Н.

Н.

Радиальная сила в зацеплении

Н.

Н.

Осевая сила в зацеплении

Н.

Н.

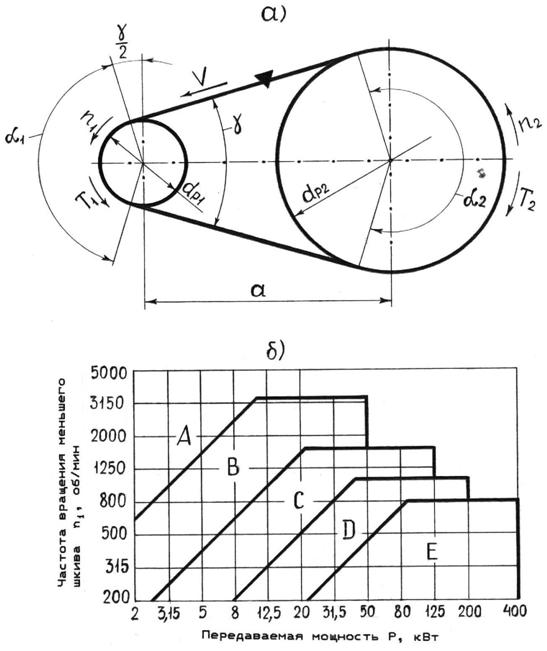

По

номограмме (Приложение 10), выбираем

сечение клинового ремня: для  729,75

об/мин и

729,75

об/мин и  7,69

кВт подходит ремень сечения С, основные параметры которого (Приложение 11):

7,69

кВт подходит ремень сечения С, основные параметры которого (Приложение 11):  19 мм,

19 мм,  22 мм;

22 мм;  14 мм,

14 мм,  230 мм2;

230 мм2;  1800...10000 мм;

1800...10000 мм;  200 мм.

200 мм.

По стандартному ряду выбираем

расчетный диаметр меньшего (ведущего) шкива так, чтобы  200 мм. Принимаем

200 мм. Принимаем  236 мм.

236 мм.

Расчетный диаметр большего (ведомого) шкива

мм,

мм,

округляем до ближайшего стандартного значения  560 мм.

560 мм.

Фактическое передаточное число клиноременной передачи с учетом упругого скольжения:

,

,

,

,

где  0,01 –

коэффициент упругого скольжения для ремня с кордшнуром.

0,01 –

коэффициент упругого скольжения для ремня с кордшнуром.

Отклонение фактического

передаточного числа от принятого ранее  2,4* составляет

2,4* составляет

.

.

Для ременной передачи допустимо отклонение до 4%.

Определим граничные значения

диапазона межосевых расстояний  и

и

.

.

мм,

мм,

мм.

мм.

Принимаем значение  .

.

Расчетная длина ремня

мм.

мм.

округляем до ближайшего меньшего значения из стандартного ряда (Приложение 11).

Принимаем  2800 мм.

2800 мм.

Уточняем межосевое расстояние:

мм,

мм,

где

мм,

мм,

мм2,

мм2,

Угол обхвата ремнем меньшего шкива

,

,

следовательно, условие  выполняется.

выполняется.

Угол между ветвями:

Скорость ремня:

м/с,

м/с,

что допускается.

Мощность, передаваемая одним ремнем:

кВт,

кВт,

где  8,7 кВт –

номинальная мощность, передаваемая одним ремнем сечения С (Приложение 12);

8,7 кВт –

номинальная мощность, передаваемая одним ремнем сечения С (Приложение 12);

0,95 –

коэффициент угла обхвата (Приложение 13);

0,95 –

коэффициент угла обхвата (Приложение 13);

0,95 –

коэффициент, учитывающий длину ремня (Приложение

14);

0,95 –

коэффициент, учитывающий длину ремня (Приложение

14);

1,3 –

коэффициент динамичности нагрузки и режима работы (тяжелый двухсменный режим

работы).

1,3 –

коэффициент динамичности нагрузки и режима работы (тяжелый двухсменный режим

работы).

Число ремней в передаче

,

,

где  –

коэффициент, учитывающий число ремней в передаче (Приложение 15). Предварительно принимаем

значение

–

коэффициент, учитывающий число ремней в передаче (Приложение 15). Предварительно принимаем

значение  , соответствующее

, соответствующее  .

.

,

,

принимаем  .

При

.

При  коэффициент

коэффициент  и число ремней

уточняются.

и число ремней

уточняются.

Оценку долговечности передачи

выполним путем сравнения расчетного числа пробегов ремней в секунду  с допустимым

значением

с допустимым

значением  :

:

;

;

,

,

условие выполняется.

3.2. Проверочный расчет 3.2.1. Силы, действующие в ремняхСила предварительного натяжения ремней

Н .

Н .

Так как передача без

автоматического натяжения, то значение F0

принимается в 1,5 раза выше  627 Н.

627 Н.

Окружная сила на шкивах:

Н .

Н .

Сила натяжения, вызванная действием центробежных сил в ремнях на криволинейных участках:

Н .

Н .

Суммарные силы натяжения в

ведущей  и ведомой

и ведомой  ветвях ремней:

ветвях ремней:

Н ,

Н ,

Н .

Н .

Сила давления ремней на валы:

Н .

Н .

.

.

Здесь

– напряжение на прямолинейном участке ведущей ветви:

МПа ;

МПа ;

– напряжение изгиба:

МПа ;

МПа ;

– напряжение от центробежных сил:

МПа ;

МПа ;

– допускаемое напряжение в клиновых ремнях.

МПа .

МПа .

Тогда

МПа ,

МПа ,

следовательно, условие прочности выполняется.

3.2.3. Проверка долговечности ремнейСопоставим расчетное число

пробегов ремней в секунду  с

допустимым значением

с

допустимым значением  :

:

;

;

,

,

условие выполняется.

Сделаем непосредственно проверку ремней на долговечность.

,

,

где  – предел

усталости клинового ремня;

– предел

усталости клинового ремня;

– базовое

число нагружения ремня в испытаниях на усталость;

– базовое

число нагружения ремня в испытаниях на усталость;

;

;

2 –

коэффициент, учитывающий непостоянство внешней нагрузки;

2 –

коэффициент, учитывающий непостоянство внешней нагрузки;

2000 ч

(для легкого режима работы);

2000 ч

(для легкого режима работы);

, условие

выполняется.

, условие

выполняется.

Список использованной литературы

1. Шевченко С.В. Детали машин. Расчеты, конструирование, задачи. – Луганск: изд. ВУГУ, 2000. – 488 с.

2. Киркач Н.Ф., Баласанян Р.А. Расчет и проектирование деталей машин. В 2-х т. Т. 2. – Харьков: Основа, 1991. – 275 с.

3. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин. – М.: Высш. шк., 1985. – 416 с.

4. Шейнблит А.Е. Курсовое проектирование деталей машин. – М.: Высш. шк., 1991. – 432 с.

5. Решетов Д.Н. Детали машин. – М.: Машиностроение, 1989. – 496 с.

6. Детали машин: Атлас конструкций / Под ред. Д.Н. Решетова. – И.: Машинострение, 1988. – 370 с.

7. Цехнович Л.И., Петриченко И.П. Атлас конструкций редукторов. – К.: Выща шк., 1990. – 151 с.

8. Баласанян Р.А. Атлас деталей машин. – X.: Основа, 1996. – 256 с.

9. Артоболевский И.И. Теория механизмов и машин. – М.: Наука, 1988. – 640 с.

10. Проектирование механических передач: Учебно-справочное пособие для втузов / С.А. Чернавский, Г.А. Снесарев, Б.С. Козинцев и др. – 5-е изд. перераб. и доп. – М.: Машиностроение, 1984. – 560 с.

11. Прикладная механика: Для студентов втузов / Г.Б. Иосилевич, П.А. Лебедев, В.С. Стреляев. – М.: Машиностроение, 1985. – 576 с.

12. Прикладная механика / Под ред. К.И. Заблонского. Киев: Вища шк., 1979. – 280 с.

13. Расчет и конструирование механизмов приборов и вычислительных систем / Под ред. Ю.А. Дружинина. М.: Высш. шк., 1991. – 480 с.

Приложение 1

Ориентировочные значения КПД и передаточных чисел некоторых механизмов

|

Название механизма |

Ориентировочные значения |

||

|

КПД |

Передаточное число |

||

|

Передача зубчатая закрытая |

цилиндрическая коническая |

0,96…0,98 0,96…0,97 |

2…6 3…5 |

|

Передача зубчатая открытая |

цилиндрическая коническая |

0,94…0,96 0,94…0,95 |

2…5 2…4 |

|

Передача червячная с цилиндрическим червяком |

z1 = 1 z1 = 2 z1 = 4 |

0,70…0,75 0,75…0,82 0,85…0,90 |

32…80 16…32 8…16 |

|

Передача клиноременная |

0,94…0,96 |

2…5 |

|

|

Передача цепная |

0,94…0,96 |

2…4 |

|

|

Муфта |

0,99 |

– |

Приложение 2

Электродвигатели асинхронные серии 4А

|

Условное обозначение |

кВт |

% |

|

|

Условное обозначение |

кВт |

% |

|

|

|

|

|

||||||||

|

4А71А2УЗ |

0,75 |

5,3 |

2,2 |

2,0 |

4А71В4УЗ |

0,75 |

8,7 |

2,2 |

2,0 |

|

4А71В2УЗ |

1,1 |

6,3 |

2,2 |

2,0 |

4А80А4УЗ |

1,1 |

6,7 |

2,2 |

2,0 |

|

4А80А2УЗ |

1,5 |

5,0 |

2,2 |

2,0 |

4А80В4УЗ |

1,5 |

6,7 |

2,2 |

2,0 |

|

4А80В2УЗ |

2,2 |

5,0 |

2,2 |

2,0 |

4А90L4УЗ |

2,2 |

5,4 |

2,2 |

2,0 |

|

4А90L2УЗ |

3,0 |

5,4 |

2,2 |

2,0 |

4А100S4УЗ |

3,0 |

5,3 |

2,2 |

2,0 |

|

4А100S2УЗ |

4 |

4,0 |

2,2 |

2,0 |

4А100L4УЗ |

4 |

5,3 |

2,2 |

2,0 |

|

4А100L2УЗ |

5,5 |

4,0 |

2,2 |

2,0 |

4А112М4УЗ |

5,5 |

5,0 |

2,2 |

2,0 |

|

4А112М2УЗ |

7,5 |

2,6 |

2,2 |

2,0 |

4А132S4УЗ |

7,5 |

3,0 |

2,2 |

2,0 |

|

4А132М2УЗ |

11 |

3,1 |

2,2 |

1,6 |

4А132М4УЗ |

11 |

2,8 |

2,2 |

2,0 |

|

4А160S2УЗ |

15 |

2,3 |

2,2 |

1,4 |

4А160S4УЗ |

15 |

2,7 |

2,2 |

1,4 |

|

4А160М2УЗ |

18,5 |

2,3 |

2,2 |

1,4 |

4А160М4УЗ |

18,5 |

2,7 |

2,2 |

1,4 |

|

4А180S2УЗ |

22 |

2,0 |

2,2 |

1,4 |

4А180S4УЗ |

22 |

2,0 |

2,2 |

1,4 |

|

4А180М2УЗ |

30 |

1,9 |

2,2 |

1,4 |

4А180М4УЗ |

30 |

2,0 |

2,2 |

1,4 |

|

4А200М2УЗ |

37 |

1,9 |

2,2 |

1,4 |

4А200М4УЗ |

37 |

1,7 |

2,2 |

1,4 |

|

4А200L2УЗ |

45 |

1,8 |

2,2 |

1,4 |

4А200L4УЗ |

45 |

1,8 |

2,2 |

1,4 |

|

4А225М2УЗ |

55 |

2,1 |

2,2 |

1.4 |

4А225М4УЗ |

55 |

2,0 |

2,2 |

1,2 |

|

4А250S2УЗ |

75 |

1,4 |

2,2 |

1,2 |

4А250S4УЗ |

75 |

1,4 |

2,2 |

1,2 |

|

|

|

||||||||

|

4А80А6УЗ |

0,75 |

8,0 |

2,2 |

2,0 |

4А90LА8УЗ |

0,75 |

6,0 |

1,7 |

1,6 |

|

4А80В6УЗ |

1,1 |

8,0 |

2,2 |

2,0 |

4А90LВ8УЗ |

1,1 |

7,0 |

1,7 |

1,6 |

|

4А90L6УЗ |

1,5 |

6,4 |

2,2 |

2,0 |

4А100L8УЗ |

1,5 |

7,0 |

1,7 |

1,6 |

|

4А100L6УЗ |

2,2 |

5,1 |

2,2 |

2,0 |

4А112МА8УЗ |

2,2 |

6,0 |

2,2 |

1,8 |

|

4А112М6УЗ |

3,0 |

5,5 |

2,2 |

2,0 |

4А112МВ8УЗ |

3,0 |

6,5 |

2,2 |

1,8 |

|

4А112М6УЗ |

4 |

5,1 |

2,2 |

2,0 |

4А132S8УЗ |

4 |

4,1 |

2,2 |

1,8 |

|

4А132S6УЗ |

5,5 |

4,1 |

2,2 |

2,0 |

4А132М8УЗ |

5,5 |

4,5 |

2,2 |

1,8 |

|

4А132М6УЗ |

7,5 |

3,2 |

2,2 |

2,0 |

4А160S8УЗ |

7,5 |

2,7 |

2,2 |

1,4 |

|

4А160S6УЗ |

11 |

3,0 |

2,0 |

1,2 |

4А160М8УЗ |

11 |

2,7 |

2,2 |

1,4 |

|

4А160М6УЗ |

15 |

3,0 |

2,0 |

1,2 |

4А180М8УЗ |

15 |

2,6 |

2,2 |

1,2 |

|

4А180М6УЗ |

18,5 |

2,7 |

2,0 |

1,2 |

4А200М8УЗ |

18,5 |

2,5 |

2,2 |

1,2 |

|

4А200М6УЗ |

22 |

2,5 |

2,0 |

1,2 |

4А200L8УЗ |

22 |

2,7 |

2,0 |

1,2 |

|

4А200L6УЗ |

30 |

2,3 |

2,0 |

1,2 |

4А225М8УЗ |

30 |

2,0 |

2,0 |

1,2 |

|

4А225М6УЗ |

37 |

2,0 |

2,0 |

1,2 |

4А250S8УЗ |

37 |

1,6 |

2,0 |

1,2 |

|

4А250S6УЗ |

45 |

1,5 |

2,0 |

1,2 |

4А250М8УЗ |

45 |

1,4 |

2,0 |

1,2 |

|

4А250М6УЗ |

55 |

1,5 |

2,0 |

1,2 |

4А280S8УЗ |

55 |

2,2 |

1,9 |

1,2 |

|

4А280S6УЗ |

75 |

2,0 |

1,9 |

1,2 |

4А280М8УЗ |

75 |

2,2 |

1,9 |

1,2 |

Приложение 3

Расчетная величина aw округляется до ближайшего большего значения из стандартного ряда межосевых расстояний, ГОСТ 2185-66:

|

1-й ряд |

40 |

50 |

63 |

80 |

100 |

125 |

160 |

200 |

250 |

315 |

|

400 |

500 |

630 |

800 |

1000 |

1250 |

1600 |

2000 |

2500 |

||

|

2-й ряд |

45 |

56 |

71 |

90 |

112 |

140 |

180 |

224 |

280 |

355 |

|

450 |

560 |

710 |

900 |

1120 |

1400 |

1800 |

2240 |

Приложение 4

Модуль зацепления нормальный, мм, ГОСТ 9563-80

|

1-й ряд |

1 |

1,25 6 |

1,5 8 |

2 10 |

2,5 12 |

3 16 |

4 20 |

5 25 |

|

2-й ряд |

1,375 7 |

1,75 9 |

2,25 11 |

2,75 14 |

3,5 18 |

4,5 22 |

5,5 |

– |

Первый ряд является предпочтительным. Для редукторов допустимы также модули 1,6; 3,15; 6,3; 12,5 мм.

Приложение 5

|

Тип передачи |

Скорость |

|||

|

< 5 |

5…8 |

8…12 |

> 12,5 |

|

|

Степень точности |

||||

|

Цилиндрическая прямозубая Цилиндрическая косозубая |

9 9 |

8 9 |

7 8 |

6 7 |

|

Коническая прямозубая Коническая с круговыми зубьями |

8 9 |

7 9 |

– 8 |

– 7 |

Приложение 6

Коэффициенты динамической нагрузки  ,

,

|

|

Твердость поверхностей зубьев |

|

|

|||||

|

Окружная скорость в зацеплении, м/с |

||||||||

|

1 |

5 |

10 |

1 |

5 |

10 |

|||

|

7 |

H1 и H2 >350HB |

1,02 1,01 |

1,12 1,05 |

1,25 1,1 |

1,02 1,01 |

1,12 1,05 |

1,25 1,1 |

|

|

Н2 <350HB |

1,04 1,02 |

1,2 1,08 |

1,4 1,16 |

1,08 1,03 |

1,4 1,16 |

1,8 1,32 |

||

|

8 |

H1 и H2 >350HB |

1,03 1,01 |

1,15 1,06 |

1,3 1,12 |

1,03 1,01 |

1,15 1,06 |

1,3 1,12 |

|

|

Н2 <350HB |

1,05 1,02 |

1,24 1,1 |

1,48 1,19 |

1,1 1,04 |

1,48 1,19 |

1,96 1,38 |

||

|

9 |

H1 и H2 >350HB |

1,03 1,01 |

1,17 1,07 |

1,35 1,14 |

1,03 1,01 |

1,17 1,07 |

1,35 1,14 |

|

|

Н2 <350HB |

1,06 1,02 |

1,28 1,11 |

1,56 1,22 |

1,11 1,04 |

1,56 1,22 |

– 1,45 |

||

П p и м е ч а н и е.

Верхние значения для прямозубых передач, нижние – для косозубых и шевронных.

Приложение 7

Начальный коэффициент концентрации нагрузки

|

|

|

|

|

0,2 |

H2 <350HB H2 >350HB |

1,05 1,05 |

|

0,4 |

H2 <350HB H2 >350HB |

1,08 1,05 |

|

0,6 |

H2 <350HB H2 >350HB |

1,14 1,07 |

|

0,8 |

H2 <350HB H2 >350HB |

1,26 1,13 |

|

1,0 |

H2 <350HB H2 >350HB |

1,4 1,2 |

|

1,2 |

H2 <350HB H2 >350HB |

1,6 1,3 |

|

1,4 |

H2 <350HB H2 >350HB |

1,8 1,4 |

|

1,6 |

H2 <350HB H2 >350HB |

2,0 1,5 |

Приложение 8

Приложение 9

Для прямозубых передач выбирается

в зависимости от чисел зубьев шестерни ( ) –

) –  и колеса (

и колеса ( ) –

) –  , для косозубых и

шевронных – от эквивалентных чисел зубьев шестерни (

, для косозубых и

шевронных – от эквивалентных чисел зубьев шестерни ( ) –

) –  и колеса (

и колеса ( ) –

) –  .

.

;

;  .

.

Коэффициент формы

зубьев

|

( ( |

Коэффициенты

смещения исходного контура |

||||||||||

|

–0,5 |

–0,2 |

0 |

+0,2 |

+0,5 |

+0,8 |

||||||

|

|

|||||||||||

|

10 |

- |

- |

- |

- |

- |

2,96 |

|||||

|

12 |

- |

- |

- |

- |

3,55 |

3,08 |

|||||

|

14 |

- |

- |

- |

4,05 |

3,56 |

3,14 |

|||||

|

16 |

- |

- |

4,47 |

3,99 |

3,57 |

3,17 |

|||||

|

17 |

- |

- |

4,3 |

3,97 |

3,58 |

3,21 |

|||||

|

20 |

- |

- |

4,12 |

3,9 |

3,59 |

3,25 |

|||||

|

25 |

- |

4,39 |

3,96 |

3,81 |

3,6 |

3,33 |

|||||

|

30 |

4,67 |

4,14 |

3,85 |

3,75 |

3,61 |

3,37 |

|||||

|

40 |

4,24 |

3,9 |

3,75 |

3,68 |

3,62 |

3,44 |

|||||

|

50 |

4,02 |

3,83 |

3,73 |

3,66 |

3,62 |

3,48 |

|||||

|

60 |

3,93 |

3,82 |

3,73 |

3,68 |

3,63 |

3,52 |

|||||

|

80 |

3,89 |

3,81 |

3,74 |

- |

- |

- |

|||||

|

100 |

3,87 |

3,8 |

3,75 |

- |

- |

- |

|||||

П p и м е ч а н и е.

Если число зубьев колеса

более 100, значение  принимать

для

принимать

для  (

( ,

,  ), равного 100.

), равного 100.

Приложение 10

Кинематическая схема клиноременной передачи

и номограмма по выбору сечения ремней

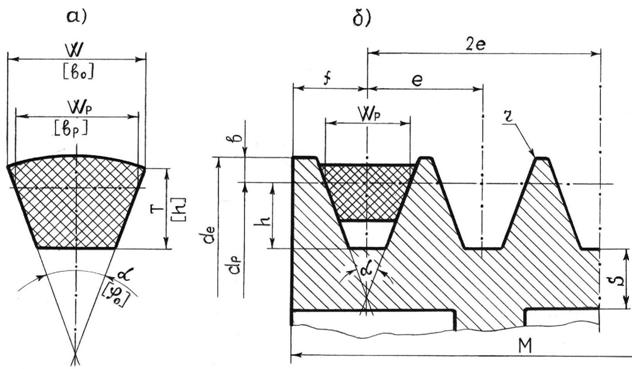

Приложение 11

Основные параметры клиновых ремней, мм, ГОСТ 1284.1-89

|

Сечение ремня |

Wp |

W |

T |

Площадь сечения, мм2 |

Масса ремня, кг |

Lp |

dpmin |

|

Z A B C D E EО 40×20 |

8,5 11,0 14,0 19,0 27,0 32,0 42,0 35,0 |

10 13 17 22 32 38 50 40 |

6,0 8,0 11,0 14,0 19,0 23,5 30,0 20,0 |

47 81 138 230 476 692 1172 654 |

0,06 0,10 0,18 0,30 0,60 0,90 1,52 0,98 |

400...2500 560...4000 800...6300 1800...10000 3150...14000 4500...18000 6300...18000 4500...18000 |

63 90 125 200 315 500 800 400 |

П p и м е ч а н и я:

1. W – ширина большего основания ремня; Wp – расчётная ширина ремня; T – высота ремня; Lp –расчётная длина ремня; dpmin – минимальный расчётный диаметр меньшего шкива. Вычисленное значение Lp округляется до ближайшего числа из ряда длин, мм:

400, 450, 500, 560, 630, 710, 800, 900, 1000, 1120, 1250, 1400, 1600, 1800,

2000, 2240, 2500, 2800, 3150, 3550, 4000, 4500, 5000, 5600, 6300, 7100,

8000, 9000, 10000, 11200, 12500, 14000, 16000, 18000.

2. Угол клина ремня α для всех сечений равен 40°.

Геометрические параметры сечения ремня

Приложение 12

Номинальная мощность Po для одного ремня сечения С (кВт)

|

dP1, мм |

U |

Частота вращения меньшего шкива, об/мин |

||||||

|

500 |

600 |

700 |

950 |

1200 |

1450 |

1800 |

||

|

224 |

1,2 |

3,83 |

3,95 |

4,08 |

4,41 |

4,56 |

4,70 |

4,96 |

|

1,5 |

5,12 |

5,29 |

6,18 |

6,38 |

6,58 |

7,18 |

7,45 |

|

|

≥ 3 |

7,69 |

7,97 |

8,23 |

8,49 |

8,56 |

8,84 |

9,12 |

|

|

250 |

1,2 |

4,64 |

4,79 |

4,94 |

5,35 |

5,53 |

5,71 |

6,03 |

|

1,5 |

6,23 |

6,43 |

7,58 |

7,82 |

8,07 |

8,78 |

9,07 |

|

|

≥ 3 |

9,36 |

9,67 |

9,99 |

10,30 |

10,30 |

10,63 |

10,97 |

|

|

280 |

1,2 |

5,55 |

5,73 |

5,92 |

6,42 |

6,63 |

6,84 |

7,24 |

|

1,5 |

7,52 |

7,76 |

9,08 |

9,37 |

9,67 |

10,49 |

10,83 |

|

|

≥ 3 |

11,17 |

11,47 |

11,84 |

12,22 |

12,00 |

12,39 |

12,79 |

|

|

315 |

1,2 |

6,60 |

6,82 |

8,03 |

7,68 |

7,93 |

8,18 |

8,65 |

|

1,5 |

8,93 |

9,21 |

10,75 |

11,10 |

11,45 |

12,33 |

12,73 |

|

|

≥ 3 |

13,14 |

13,33 |

13,76 |

14,20 |

13,56 |

14,00 |

14,44 |

Приложение 13

Значения

коэффициента

|

|

180° |

170° |

160° |

150° |

140° |

130° |

120° |

110° |

100° |

90° |

80° |

|

|

1,0 |

0,98 |

0,95 |

0,92 |

0,89 |

0,86 |

0,82 |

0,78 |

0,73 |

0,68 |

0,62 |

Приложение 14

Значения

коэффициента

|

|

Сечение ремня |

|||||

|

Z |

A |

B |

C |

D |

E |

|

|

400 |

0,79 |

- |

- |

- |

- |

- |

|

450 |

0,89 |

- |

- |

- |

- |

- |

|

500 |

0,91 |

- |

- |

- |

- |

- |

|

560 |

0,94 |

0,79 |

- |

- |

- |

- |

|

630 |

0,96 |

0,81 |

- |

- |

- |

- |

|

710 |

0,99 |

0,83 |

- |

- |

- |

- |

|

800 |

1,00 |

0,85 |

- |

- |

- |

- |

|

900 |

1,05 |

0,87 |

0,82 |

- |

- |

- |

|

1000 |

1,06 |

0,89 |

0,84 |

- |

- |

- |

|

1120 |

1,08 |

0,91 |

0,86 |

- |

- |

- |

|

1250 |

1,11 |

0,93 |

0,88 |

- |

- |

- |

|

1400 |

1,14 |

0,96 |

0,90 |

- |

- |

- |

|

1600 |

1,17 |

0,99 |

0,93 |

- |

- |

- |

|

1800 |

1,24 |

1,01 |

0,95 |

0,86 |

- |

- |

|

2000 |

1,25 |

1,03 |

0,98 |

0,88 |

- |

- |

|

2240 |

1,28 |

1,06 |

1,00 |

0,91 |

- |

- |

|

2500 |

1,29 |

1,09 |

1,03 |

0,93 |

- |

- |

|

2800 |

- |

1,11 |

1,05 |

0,95 |

- |

- |

|

3150 |

- |

1,13 |

1,07 |

0,97 |

0,86 |

- |

|

3550 |

- |

1,15 |

1,09 |

0,99 |

0,88 |

- |

|

4000 |

- |

1,17 |

1,13 |

1,02 |

0,91 |

- |

|

4500 |

- |

- |

1,15 |

1,04 |

0,93 |

- |

|

5000 |

- |

- |

1,18 |

1,07 |

0,96 |

0,92 |

|

5600 |

- |

- |

1,20 |

1,09 |

0,98 |

0,95 |

|

6300 |

- |

- |

1,23 |

1,12 |

1,01 |

0,97 |

|

7100 |

- |

- |

- |

1,15 |

1,04 |

1,00 |

|

8000 |

- |

- |

- |

1,18 |

1,06 |

1,02 |

|

9000 |

- |

- |

- |

1,21 |

1,09 |

1,05 |

|

10000 |

- |

- |

- |

1,23 |

1,11 |

1,07 |

|

11200 |

- |

- |

- |

- |

1,14 |

1,10 |

|

12500 |

- |

- |

- |

- |

1,17 |

1,13 |

|

14000 |

- |

- |

- |

- |

1,19 |

1,15 |

|

16000 |

- |

- |

- |

- |

- |

1,18 |

|

18000 |

- |

- |

- |

- |

- |

1,20 |

Приложение 15

Число ремней: Z=P/(Pp·Cz),

|

Z |

1 |

2...3 |

4...6 |

> 6 |

|

Cz |

1,00 |

0,95 |

0,90 |

0,85 |

где P – передаваемая мощность на ведущем валу, кВт; Cz – коэффициент, учитывающий число ремней в передаче (вводится при Z > 1).

Рекомендуется иметь в передаче Z≤6; (в крайнем случае допускается, чтобы Zmax = 8). При Z > 6 следует сделать повторный расчет для более крупного сечения клинового ремня, либо увеличить диаметры шкивов (с соответствующей корректировкой значений a, Lp). Поскольку Cz берётся при неизвестном Z, первоначальным значением Cz значением Cz приходится задаваться (можно рекомендовать на этом этапе принимать Cz = 0,9...0,95). После определения Z нужно проанализировать соответствие Cz и Z, и при необходимости сделать повторное вычисление Z.

,

, ,

,

, м/с

, м/с

,

,

(zip - application/zip)

(zip - application/zip)