МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

«Тюменский государственный нефтегазовый университет»

Сургутский институт нефти и газа (филиал)

Кафедра Нефтегазовое дело

РЕФЕРАТ

по дисциплине: Основы нефтегазопромыслового дела

Преподаватель: Евпак Т.Ф. Студент гр. Ндбзс 12-2

Сургут 2012

Оглавление

1. Крепление скважин…………………………………………………

2. Выбор конструкций скважин……………………………………....

3. Фонтанная добыча газа……………………………………………...

4. Оборудование скважин……………………………………………...

5. ПРС……………………………………………………………………

6. Список литературы…………………………………………………..

Крепление скважин.

Процесс укрепления стенок буровых скважин обсадными трубами и тампонажным раствором. Наиболее распространено крепление скважин последовательным спуском и цементированием направляющей колонны, кондуктора, промежуточной и эксплуатационных колонн. Промежуточная и эксплуатационная колонны могут быть спущены целиком, секциями и в виде потайных обсадных колонн, которые, как правило, входят в башмак предыдущей колонны и в процессе проводки скважины могут быть наращены до устья.

Перед спуском обсадной колонны производят комплекс геофизических работ, среди которых важное место занимают кавернометрия и профилеметрия, что позволяет определить количество тампонажного цемента и др. Для выбора числа обсадных колонн (зон крепления) используется совмещённый график изменения пластового давления, давления гидроразрыва пород и гидростатического давления столба бурового раствора, построенный на основании исходных данных в прямоугольных координатах "глубина — эквивалент градиента давления". Под эквивалентом градиента давления понимают плотность жидкости, столб которой в скважине в точке замера создаёт давление, равное пластовому (поровому) или давлению гидроразрыва.

Подготовку обсадных труб к спуску в скважину осуществляют централизованно на трубных базах или непосредственно на буровых. Обсадные трубы должны иметь заводские сертификаты и маркировку, подтверждающие их соответствие требованиям стандартов. Все обсадные трубы, предназначенные для крепления скважины, на буровой подвергаются гидравлическому испытанию труб на внутреннее давление для определения их пригодности и внешнему осмотру.

Расчёт обсадных колонн (эксплуатационных и промежуточных) производится по нескольким методикам. Для эксплуатационных колонн определяется наружное и внутреннее давление и проводится расчёт обсадных колонн на растяжение, для промежуточных колонн учитывается их износ. Существуют особенности расчёта колонн применительно к многолетнемёрзлым породам, соляным залежам и т.д. Обсадные колонны, собираемые с помощью муфтовых соединений или на сварке, спускают обычно в один приём. При спуске труба, находящаяся у буровой, с помощью элеватора поднимается на талевой системе лебёдкой, нижним концом свинчивается с муфтой уже спущенной и висящей на роторном столе обсадной трубой, затем опускается вся колонна обсадных труб. Процесс повторяется до спуска всех труб. После спуска обсадной колонны скважина промывается и цементируется.

Процесс цементирования начинается с приготовления цементного раствора с помощью цементно-смесительных машин и цементировочных агрегатов, потом закачивается в обсадную колонну и вытесняется в заколонное пространство. Цементирование (тампонирование) скважин повышает герметичность обсадной колонны и предотвращает сообщение между пластами, дневной поверхностью или зоной перфорации. Герметичность скважины обеспечивается контактированием колонны обсадных труб и стенки скважины с тампонажным раствором низкой водоотдачи, затвердевающим в безусадочный камень. Для осуществления процесса крепления и цементирования применяются за колонная оснастка и колонная оснастка. При обоснованном времени загустевания тампонажного раствора определяющим фактором обеспечения герметичности за колонного пространства скважин является высокая степень вытеснения бурового раствора из интервала цементирования. Полнота вытеснения бурового раствора из за колонного пространства тампонажным раствором (величина статистического характера) определяется реологическими свойствами жидкостей, эксцентриситетом обсадной колонны, временем контакта тампонажного раствора и буферной жидкости со стенками скважины, коэффициентом турбулентного переноса, степенью отклонения формы ствола скважины от идеальной, коэффициентом Рейнольдса и др. Лучший случай обеспечения герметичности крепи наблюдается, когда тампонажный раствор, вытеснив буровой, занял все каверны и контактирует с породой и обсадной колонной. Степень вытеснения бурового раствора тампонажным характеризуется коэффициентом вытеснения, под которым понимается отношение объёма вытесненного бурового раствора к полному объёму скважины на высоте подъёма тампонажного раствора.

Разработаны количественные требования к ряду технологических параметров крепления скважин. Изготавливаются устройства для центрирования (центраторы) обсадной колонны, турбулизации (турбулизаторы) потока тампонажного раствора. Подобраны составы буферных жидкостей, разделяющие буровой и тампонажный растворы, устраняющие их смешивание и способствующие более полному вытеснению бурового раствора тампонажным. В среднем расход цементного раствора 0,07 м на 1 м проходки, для глубоких скважин — 0,03-0,2 м3 в зависимости от их конструкций Крепление скважин.

При бурении нефтяных и газовых скважин возникает необходимо крепить их стенки, в результате: укрепляются стенки скважин, сложенные недостаточно устойчивыми горными породами; разобщаются нефтеносные или газоносные пласты друг от друга, а также от водоносных пород. Это позволяет создать долговечный и герметичный канал, по которому нефть или газ поднимаются с забоя до устья скважины без потерь. Пласты разобщают при помощи обсадных труб. Так как одно крепление стенок скважины обсадными трубами не создает разобщения пластов, то за трубное пространство заполняют цементным раствором при помощи специального цементировочного оборудования и приспособлений. Этот процесс называется цементированием скважины. Расположение обсадных колонн с указанием их диаметра, глубины установки, высоты подъема закачанного цементного раствора, диаметра долот, которыми ведется бурение под каждую колонну, называется конструкцией скважины.

Конструкция скважины должна обеспечить высокое качество строительства скважины как долговременно эксплуатируемое сложного нефтепромыслового объекта, предотвращение аварий и осложнений в процессе бурения и создание условий для снижении затрат времени и материально-технических средств на бурение. Кроме того, конструкция скважины должна обеспечивать:

• доведение скважины до проектной глубины;

• осуществление заданных способов вскрытия продуктивных горизонтов и методов их эксплуатации,

• проведение технико-технологических воздействий на пласт,

• ремонтно-изоляционные работы, а также длительную эксплуатацию скважины с оптимальным дебитом.

• предотвращение осложнений в процессе бурения и условия, позволяющие полностью использовать

потенциальные возможности техники и технологических процессов;

• минимум затрат на строительство скважины как законченного объекта в целом.

Число обсадных колонн, необходимых для обеспечения перечисленных требований, определяется исходя из несовместимости условий бурения отдельных интервалов скважины. Под несовместимостью условий бурения понимается такое их сочетание, когда заданные параметры технологических процессов бурения нижележащего интервала скважины вызовут осложнения в пробуренном вышележащем интервале, если последний не закреплен обсадной колонной, а проведение дополнительных специальных технологических мероприятий по предотвращению этих осложнений невозможно.

В конструкции скважины используются следующие типы обсадных колонн:

• направление — для крепления верхнего интервала, сложенного неустойчивыми отложениями. Предназначено для предотвращения размыва устья скважины;

• кондуктор — для крепления верхних неустойчивых интервалов разреза, изоляции водоносных горизонтов от загрязнения, установки на устье противовыбросового оборудования, а также для подвески последующих

обсадных колонн;

• промежуточная обсадная колонна — для крепления и изоляции вышележащих зон геологического разреза, несовместимых по условиям бурения с нижележащими. Служит для предотвращения осложнений и аварий в скважине при бурении последующего интервала. В

благоприятных условиях промежуточная колонна может быть использована в качестве эксплуатационной;

• эксплуатационная колонна — для крепления и разобщения продуктивных горизонтов и изоляции их от других горизонтов геологического разреза скважины. Предназначена для извлечения нефти или газа на поверхность любыми известными способами.

Промежуточные обсадные колонны могут быть: Сплошные, т.е. перекрывающие весь ствол скважины от забоя до устья, независимо от крепления предыдущего интервала; хвостовики — для крепления только не обсаженного интервала скважины с перекрытием предыдущей обсадной колонны, не менее чем на 100 м; летучки — специальные промежуточные обсадные колонны, служащие только для ликвидации осложнений и не имеющие связи с предыдущей или последующими обсадными колоннами. Летучки до устья скважины не наращиваются.

Промежуточная колонна-хвостовик может наращиваться до устья скважин или при благоприятных условиях служить в качестве эксплуатационной колонны. Когда износ последней промежуточной колонны незначительный, эксплуатационная колонна может быть спущена в виде хвостовика. При подсчете числа колонн, входящих в конструкцию скважин, направление и кондуктор не учитывают. Конструкцию скважины, состоящую из эксплуатационной и одной промежуточной колонны, называют двухколонной, а из эксплуатационной и двух промежуточных — трех колонной и т. д.

Выбор числа обсадных колонн и глубины их спуска. Основными исходными данными для выбора числа обсадных колонн и глубины их спуска являются:

• цель бурения и назначение скважины;

• проектный горизонт (пласт), глубина скважины, диаметр эксплуатационной колонны;

• пластовые давления и давления гидроразрыва пород физических горизонтов;

• способы закачивания скважины и ее эксплуатации;

• профиль скважины (вертикальная, наклонно-направленная) и его характеристика (величина отклонения от

вертикали, темп изменения угла и азимута искривления);

• характеристика пород по крепости.

При бурении первых трех разведочных скважин, если достоверность геологического разреза недостаточна, допускается включение в конструкцию скважины резервной промежуточной обсадной колонны. Если в процессе бурения будет установлено, что необходимость в спуске резервной обсадной колонны отпала, то продолжают углубление ствола под очередную обсадную колонну до запроектированной глубины.

Характерные особенности конструкций газовых скважин.

В отличие от нефтяных при выборе конструкций газовых скважин необходимо учитывать следующие специфические особенности:

• после проявления газоносного пласта и заполнения всего объема скважины газом из-за его относительно небольшой плотности давление на устье почти не отличается от забойного, т.е. возникают большие давления по всему стволу скважины от устья до забоя. Такое распределение давления требует создания прочного ствола газовой скважины, чтобы в случае внезапного проявления пласта при бурении можно было регулировать отбор газа или задавить его в пласт;

• газ обладает большей подвижностью, чем жидкость, и поэтому он может проникать в самые незначительные не плотности. В связи с этой особенностью газа предъявляются повышенные требования к герметизации

резьбовых соединений обсадных труб, а также за трубного пространства;

Газовые скважины имеют большие свободные дебиты, в результате чего создаются значительные скорости движения газа по стволу, которые могут вызвать чрезмерную вибрацию обсадных колонн и увеличить степень их напряженности. Эта особенность газовых скважин требует создания не только прочных обсадных колонн, но и определенной их устойчивости и жесткости.

Выбор конструкций скважин.

Начало скважины, то есть её верхняя часть, называется устьем, дно скважины называется забоем. Стенкой скважины называется её боковая поверхность, а стволом – пространство, ограниченное стенкой. Длиной скважины является расстояние по оси ствола от устья до забоя, глубиной скважины – проекция длины на вертикальную ось. Если скважина не наклонная и не искривлённая, то длина её численно равна глубине.

Конструкция скважины состоит из следующих элементов.

Участок скважины I – направление. Так как устье скважины располагается в зоне мягких, легкоразмываемых пород, то его требуется укреплять. Алгоритм выполнения направления следующий: бурится шурф до залегания устойчивых пород (4-8 м), после чего в него ставится труба нужных параметров (длина и диаметр), а всё пространство между стенками шурфа и трубой (межтрубное пространство) заполняют бутовым камнем и заливают цементным раствором 2.

Конструкция скважины

1 – обсадные трубы; 2 – цементный камень; 3 – пласт; 4 – перфорация в обсадной трубе и цементном камне; I – направление; II – кондуктор; III – промежуточная колонна; IV – эксплуатационная колонна.

Ниже направления бурят участок диаметром до 900 мм и глубиной от 50 до 400 м, который закрепляют обсадной трубой 1, называемой кондуктором II (состоит из свинченных стальных труб). Пространство за трубами кондуктора также цементируют. Кондуктор служит для изоляции неустойчивых пород, которые осложняют бурение.

Промежуточную колонну III устанавливают и цементируют в том случае, если не удаётся после установки кондуктора пробурить скважину до проектной глубины. Причины этого могут быть разными – осложняющие горизонты, необходимость перекрытия не планируемых в эксплуатации продуктивных пластов. Промежуточных колонн в зависимости от условий залегания пласта может быть несколько.

Эксплуатационная колонна IV предназначена непосредственно для подъёма нефти и газа к устью скважины от забоя, а также для нагнетания воды в продуктивный пласт для поддержки в нём необходимого давления. Пространство между стенками скважины и эксплуатационной колонны также цементируют.

Существуют разные методы извлечения из пластов нефти и газа. Обычно в нижней части эксплуатационной колонны перфорируют несколько отверстий 4 в стенке обсадных труб и цементной пробке.

Если породы устойчивы, то зону скважины при забое не цементируют, а оборудуют различными фильтрами или опускают обсадную колонну только до кровли продуктивного пласта. В этом случае разбуривание и соответственно эксплуатацию скважины производят без крепления ствола скважины.

В зависимости от назначения скважины, её устье оборудуют арматурой (задвижки, колонная головка, крестовина и т.д.).

Фонтанная добыча газа

Фонтанный способ добычи нефти. Фонтанная эксплуатация скважин, как уже отмечалось выше, является одним из наиболее эффективных способов добычи нефти, особенно на новых площадях. Поскольку он не требует дополнительных затрат энергии на подъем жидкости, а при его применении используют исключительно энергетические ресурсы пласта, фонтанный способ добычи нефти, кроме того, является наиболее дешевым. Он обладает рядом преимуществ по сравнению с другими способами эксплуатации скважин, таких как:

1) простота оборудования скважины;

2) отсутствие подачи энергии в скважину с поверхности;

3) возможность регулирования режима работы скважины в широких пределах;

4) удобства выполнения исследований скважин и пласта с применением практически всех современных методов;

5) возможность дистанционного управления скважиной;

6) значительная продолжительность межремонтного периода работы скважины и др.

| Геолого-физические условия нефтяных месторождений, из которых добывается нефть и газ, различны. Они отличаются глубиной залегания продуктивного пласта, характеристикой и устойчивостью нефтегазоводонасыщенных пород, пластовыми температурой, продуктивностью пласта и т.д. |

В зависимости от этих факторов выбирается схема оборудования фонтанной скважины. Основными элементами схемы являются: колонная головка , фонтанная арматура с лубрикатором для проведения различных операций в работающей скважине, насосно-компрессорные трубы. Возможна установка пакера или башмачной воронки для устранения пульсирующей работы фонтанного подъемника. В высокопродуктивных пластах НКТ оборудуются скважинными отсекателями для аварийного отключения. На фонтанной арматуре устанавливаются штуцер, предохранительные клапаны, пробоотборные устройства, приборы контроля.

Условия фонтанирования в виде неравенства оцениваются по А.П. Крылову для оптимального режима работы подъемника. Поэтому нарушение этих условий не означает полного прекращения поступления газожидкостной смеси к устью скважины. Ухудшение условий работы подъемника (уменьшение эффективного газового фактора, снижение рс, увеличение пв и т.п.) приводит к снижению его производительности до полного прекращения излива.

В связи с этим предложены и другие методы оптимизации работы фонтанных скважин . В частности, для решения этой задачи рекомендовано использовать кривые распределения давления р(Г) и температуры Т([) по длине одного фонтанного подъемника при различных условиях его работы. Для построения кривых распределения давления р(Г) и температуры Т(Г) необходимо задавать дебит скважины и соответствующее этому дебиту забойное давление, что позволяет согласовать совместную работу пласта и подъемника. Важное значение приобретает при этом достоверность коэффициента продуктивности скважины. Если нет точной информации о продуктивности, то любой инженерный расчет становится невозможным и бессмысленным. Это относится к любым расчетам по оптимизации работы скважин и оценке эффективности проводимых геолого-технических мероприятий при добыче нефти.

Решение задачи о выборе фонтанного подъемника сводится к построению графиков зависимости производительности подъемника (дебита скважины) Q и устьевого давления р2 от забойного давления рс, т.е. Q =fiPc) ИР2= ф(л) . Эти графики строятся при заданных диаметре и длине подъемника по одной из методик, приведенных в работах .

Очевидно, одной из основных характеристик работы фонтанной скважины является давление на устье, являющееся начальным давлением при движении добываемой продукции по трубопроводам системы сбора.

| Таким образом, зная значение этого давления, по графикам на оси р2 находим точку р2 = р„. Затем, проведя горизонтальную линию до пересечения с графиком р2(2), находим точку а, соответствующую потребному давлению на устье. Проекция точки а на ось абсцисс определяет соответствующее этому режиму забойное давление рс. |

Пересечение вертикали с кривой 1 (точка Ь) дает критический дебит скважины Q^, превышение которого приведет к уменьшению устьевого давления. Таким образом, область режимов фонтанирования скважины, лежащая влево от вертикали, проходящей через точки а и Ъ, нереальная, а область режимов, лежащая вправо от той же вертикали, осуществима, так как при условиях рс, Q, р2 пластовая энергия превышает необходимую для подъема жидкости.

Как видно из рассматриваемой схемы, уже при составлении проектов разработки представляется возможным рассмотреть варианты системы разработки по параметрам работы проектных скважин, таких как Q, р2, рс, d,Lvi др.

При достижении определенной степени обводненности продукции скважин, снижения пластового давления и уменьшения количества газа, поступающего из пласта, пластовая энергия не обеспечивает процесс фонтанирования скважины на заданных режимах. Фонтанирование скважины прекращается. Для подъема жидкости необходимо подавать с дневной поверхности определенное количество энергии.

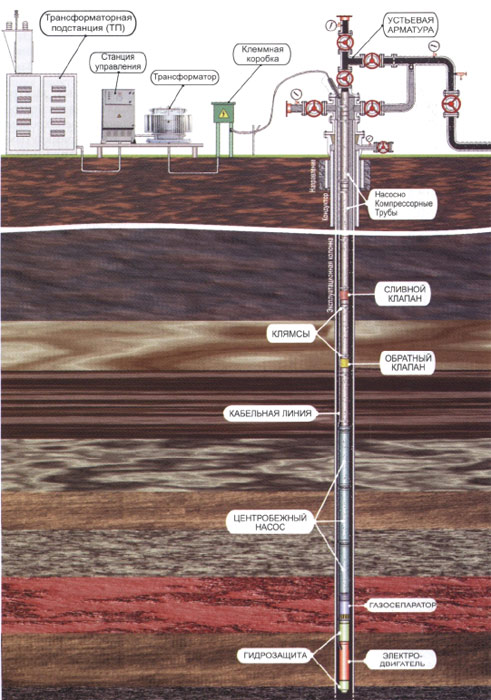

Скважины оборудованные УЭЦН

Максимальное содержание попутной воды - 99% , Водородный показатель попутной воды - 5,0-8,5 рН, Плотность жидкости - 700-1400 кг/м3

Максимальная кинематическая вязкость однофазной жидкости, при которой обеспечивается работа насоса без изменения напора и КПД - 1 мм2/сек

Максимальная массовая концентрация твердых частиц для насосов:

- обычного исполнения - 0,1 г/л

- коррозионностойкого исполнения (К) - 0,5 г/л

- коррозионноизносостойкого исполнения (КИ) - 1,0 г/л

Максимальное содержание свободного газа па приеме насоса - 25 %

Максимальная концентрация сероводорода (H2S) для насосов:

- обычного исполнения - 0,01 г/л

- коррозионностойкого (К) и коррозионноизносостойкого (КИ) исполнений - 1,25 г/л. Максимальная температура откачиваемой жидкости - 150 °С

Максимальное гидростатическое давление в зоне подвески установки - 250 кгс/см2

Установка погружного центробежного насоса включает в себя погружное и наземное оборудование. В погружное оборудование входит: электронасосный агрегат, который спускают в скважину под уровень жидкости на колонне насосно-компрессорных труб (НКТ). Электронасосный агрегат состоит из: электродвигателя с гидрозащитой, газосепаратора, центробежного насоса, а также обратного и сливного клапанов.

К наземному оборудованию относится: электрооборудование установки и устьевое оборудование скважины (колонная головка и устьевая арматура, обвязанная с выкидной линией). Электрооборудование, в зависимости от схемы токоподвода, включает в себя либо комплектную трансформаторную подстанцию для погружных насосов (КТППН), либо трансформаторную подстанцию (ТП), станцию управления и трансформатор.

Электроэнергия от трансформатора (или от КТППН) к погружному электродвигателю подается по кабельной линии, которая состоит из наземного питающего кабеля и основного кабеля с удлинителем. Соединение наземного кабеля с основным кабелем кабельной линии осуществляется в клеммной коробке, которая устанавливается на расстояние 3-5 метров от устья скважины.

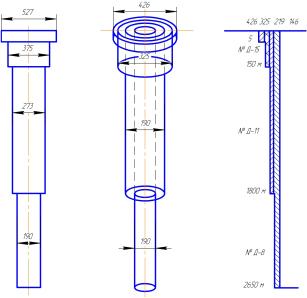

Погружное оборудование УЭЦН

Основным видом погружных электродвигателей, служащих для привода центробежных насосов, являются асинхронные маслонаполненные с короткозамкнутыми роторами двигатели, вертикального исполнения, выполненные в стальном корпусе, цилиндрической формы. При частоте тока 50 Гц синхронная частота вращения их вала равна 3000 оборотов в минуту (частота тока 1 Гц соответствует 1 обороту вала двигателя в секунду). Диаметр электродвигателей, определяемый внутренним диаметром эксплуатационной колонны, находится в пределах от 96 до 130 мм.

Основные параметры двигателя: мощность, ток и напряжение, зависят от типоразмера двигателя. В настоящее время выпускают двигатели с номинальной мощностью от 8 до 500 кВт, рабочим током от 18 до 180А и рабочим напряжением от 300 до 3600 В. Малые диаметры и большие мощности вызывают необходимость увеличивать длину двигателей, которая иногда превышает 20м.

|

|

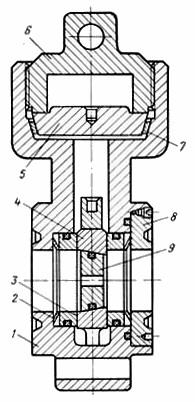

Погружной электродвигатель состоит из статора, ротора, головки и основания. Статор - неподвижная часть двигателя. Корпус статора изготавливается в виде стальной трубы с резьбой на концах для подсоединения головки и основания электродвигателя. Статор состоит из чередующихся между собой магнитных (активных) и немагнитных пакетов, которые запрессованы в корпус. Пакеты собираются из отдельных кольцевых пластин с отверстиями (пазами). Пластины активных пакетов штампуются из электротехнической стали, а немагнитных пакетов из латуни или немагнитной стали. Немагнитные пакеты служат опорами для промежуточных подшипников ротора.

Количество активных пакетов статора зависит от мощности двигателя, а немагнитных определяется количеством промежуточных подшипников ротора. Сборка пакетов имеет сквозные пазы, в которые уложена изолированная трехфазная протяжная обмотка из специального обмоточного провода. Фазы обмотки соединены в "звезду", а выводные концы обмотки статора соединяются с выводными концами колодки кабельного ввода и изолируются.

Внутри статора размещается ротор, который представляет собой набор пакетов, разделенных между собой промежуточными подшипниками и последовательно надетыми на вал. Вал пустотелый и имеет продольные отверстия диаметром 6-8 мм для циркуляции масла, которым заполнен двигатель. Пакеты ротора собираются из отдельных кольцевых пластин электротехнической стали, внешний диаметр которых меньше внутреннего диаметра пластин статора. В пазы каждого пакета ротора вставлены медные стержни, которые, с обеих сторон пакета, спаиваются с медными кольцами, образуя так называемое "беличье колесо". Пакеты ротора удерживаются на валу стопорными кольцами.

Передача крутящего момента от пакетов ротора к валу осуществляется посредством продольной шпонки, которая укладывается в продольные пазы вала и пакетов ротора. Количество пакетов ротора соответствует количеству активных пакетов статора. Между пакетами ротора на вал устанавливают подшипники скольжения, которые опираются на немагнитные пакеты ротора. Головка вворачивается в верхнюю часть корпуса статора. В головке располагается узел опорного подшипника, который воспринимает осевые нагрузки от веса ротора и узел токоввода, служащий для питания обмотки статора.

Узел опорного подшипника состоит из пяты, которая крепится на вал ротора и подпятника, который устанавливается в головке. В пяте имеется два отверстия, которые играют роль турбинки для создания циркуляции масла во внутренней полости двигателя. Подпятник имеет шесть сегментов, между которыми в зону трения подается масло. Узел токоввода содержит электроизоляционную колодку, внутри которой размешены контактные гильзы, связанные с выводами обмотки статора. В основании, расположенном в нижней части электродвигателя, размешается масляный фильтр и нижний подшипник, при помощи которого центруется нижняя часть вала ротора. При использовании двухкорпусной гидрозащиты, в основании дополнительно размешается перепускной клапан, которым обеспечивает сообщение полости электродвигателя с компенсатором.

Для зашиты двигателя oт проникновения в ею полость окружающей пластовой жидкости, для охлаждения обмоток и смазывания подшипников, двигатель заполняется специальным маслом. Циркуляция масла внутри двигателя осуществляется из полости фильтра по внутреннему отверстию в валу, затем масло поступает для смазки радиальных подшипников, откуда попадает в зазop между статором и ротором и возвращается к фильтру.

Циркулирующее внутри двигателя масло передает тепло статору и через железо и корпус статора - омывающей двигатель пластовой жидкости. Поэтому для охлаждения двигателя необходимо непрерывное протекание пластовой жидкости по кольцевому зазору между корпусом электродвигателя и эксплуатационной колонной. И чем больше будет скорость прохождения пластовой жидкости, тем лучше будет осуществляться охлаждение ПЭД.В настоящее время выпускают электродвигатели различных исполнений по теплостойкости для работы в пластовой жидкости с разной рабочей температурой. Теплостойкость ПЭД является основным параметром для эксплуатирующего персонала, поскольку оказывает влияние на режим эксплуатации ПЭД, на режим проведения тепловых обработок, а также на процесс вывода скважины на режим.

Оборудование фонтанных скважин.

Геологические условия нефтяных и газовых месторождений, из которых добываются нефть и газ, различны. Они отличаются глубиной залегания продуктивного пласта, характеристикой и устойчивостью проходимых горных пород, пластовыми давлениями и температурой, газовым фактором, плотностью нефти, давлением насыщения и другими характеристиками. В зависимости от этих геологических характеристик и особенностей продуктивного пласта применяются различные конструкции скважин. В этих конструкциях обязательными элементами являются короткое направление (5 - 15 м), кондуктор (100 - 500 м) и обсадная - эксплуатационная колонна (до продуктивного горизонта). Однако такая простая одноколонная конструкция употребляется при глубинах порядка до 2000 м с устойчивыми породами, не вызывающими осложнений при бурении и освоении скважины. При сложных геологических условиях, трудностях спуска одной колонны до проектной глубины, осложнениях при бурении, необходимости перекрытия промежуточных горизонтов с большим пластовым давлением, а также по ряду других причин необходимо применять более сложные и дорогостоящие многоколонные конструкции скважин. Например, на скважинах, пробуренных на меловые отложения в Чечено-Ингушетии, залегающие на глубине 5300 - 6000 м, вынуждены применять многоколонные конструкции, состоящие кроме направления и кондуктора из четырех-семи колонн, в том числе с так называемыми хвостовиками, т. е. обсадными колоннами, закрепляющими только вскрытую часть пород ниже башмака последней обсадной колонны. Условия эксплуатации месторождений нефти и газа, а также охрана недр и техника безопасности требуют герметизации и разобщения межтрубных пространств, спуска в скважину НКТ, направления продукции в замерные устройства, регулирования работы скважины, ее кратковременного закрытия для ремонтных работ.

Это осуществляется с помощью установки на устье фонтанной скважины оборудования, состоящего из колонной головки, фонтанной арматуры и манифольдов. 8.6.1. Колонная головка

Она предназначена для обвязки устья скважины с целью герметизации межтрубных пространств, а также для подвески обсадных колонн и установки фонтанной арматуры. Существуют одно-, двух-, трех-, четырех- и пятиколонные головки; требования, предъявляемые к конструкциям колонных головок, следующие: надежная герметизация межтрубных пространств; возможность контроля за давлениями во всех межтрубных пространствах; быстрое и надежное закрепление подвески обсадных колонн; возможность крепления к одной колонной головке различных обсадных колонн, т. е. универсальность; быстрый и удобный монтаж; минимально возможная высота. Колонная головка в период эксплуатации скважины остается на устье и, как правило, не ремонтируется. Поэтому к ее конструкции и качеству изготовления предъявляются высокие требования. Выпускаются колонные головки на 14,0; 21,0; 35,0; 50,0 и 70,0 МПа рабочего давления. В некоторых случаях (на газовых скважинах) применяются колонные головки, рассчитанные на давление до 150 МПа.

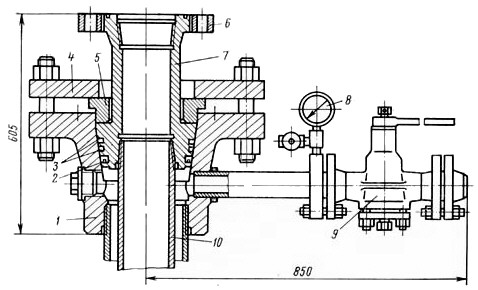

После бурения с колонной головки демонтируют превенторы и устанавливают фонтанную арматуру (рис. 8.8). Корпус головки 1 навинчивается на верхний резьбовой конец кондуктора. Обсадная колонна 10 вворачивается в специальную муфту 7. Герметичность соединения корпуса головки 1 и муфты 7 достигается муфтой 2 и двумя кольцами 3 из специальной нефтестойкой резины. Плотность посадки достигается за счет прижатия муфты полукольцами 5 и фланцем 4, который болтами притягивается к фланцу корпуса

Муфта 7 заканчивается фланцем 6 для присоединения к нему фонтанной арматуры. Для опрессовки колонной головки и контроля давления в межтрубном пространстве предусмотрен

Рис. 8.8. Конструкция простейшей колонной головки для одной обсадной колонны

Фонтанная арматура

Фонтанная арматура предназначена для подвески одной или двух колонн фонтанных труб; для герметизации и контроля пространства между фонтанными трубами и обсадной колонной; для проведения технологических операций при освоении, эксплуатации и ремонте скважины; для направления продукции скважины в выкидную линию на замерную установку; для регулирования режима работы скважины и осуществления глубинных исследований.

Фонтанная арматура подвергается действию высоких температур и давлений. Однако по своим эксплуатационным характеристикам (дебит, давление, температура, газовый фактор и др.) фонтанные скважины бывают различными. Поэтому возникает необходимость иметь фонтанные арматуры, рассчитанные на различные условия работы.

Фонтанные арматуры различаются по конструктивным и прочностным признакам: по рабочему давлению - от 7 до 105 МПа; по размерам проходного сечения ствола - от 50 до 100 мм; по конструкции фонтанной ёлки - крестовые и тройниковые; по числу спускаемых в скважину рядов труб - однорядные и двухрядные; по типу запорных устройств - с задвижками или с кранами.

Для охвата всех возможных условий в фонтанных скважинах по давлению приняты следующие стандарты: арматуры на 7, 14, 21, 35, 70 и 105 МПа рабочего давления, причем арматура на 7, 14, 21 и 35 МПа испытывается на двойное рабочее давление, а арматура на 70 и 105 МПа - на полуторакратное давление. Собственно фонтанная арматура состоит из двух элементов: трубной головки и фонтанной ёлки. Трубная головка предназначена для подвески фонтанных труб. Обычно она представляет собой крестовину с двумя боковыми отводами с установленной на ней переходной катушкой, в которую вворачивается верхний резьбовой конец фонтанных труб. При применении двух рядов труб устанавливаются две крестовины с переходными катушками. На нижней катушке подвешивается первый ряд труб (большого диаметра), а на верхней катушке - второй ряд труб (меньшего диаметра). На верхнем фланце катушки укрепляется собственно фонтанная ёлка.

Трубная головка подвергается давлению затрубного газа, которое может быть больше, чем давление в фонтанной ёлке. Поэтому трубная головка рассчитывается и испытывается на давление примерно в 1,5 раза большее, чем фонтанная ёлка. Это объясняется тем, что в межтрубном пространстве, которое герметизирует трубная головка, может скопиться чистый газ, и поэтому давление может достигнуть пластового.

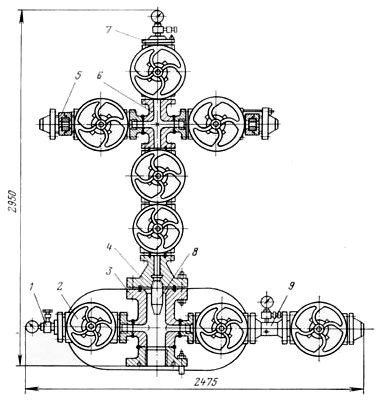

Фонтанные ёлки по конструкции делятся на крестовые и тройниковые. Характерным узлом крестовой арматуры является крестовина 6 (рис. 8.9) с двумя боковыми отводами, каждый из которых может быть рабочим, а второй запасным. Для тройниковой фонтанной ёлки (рис. 8. 10) характерным узлом являются тройники 7, к которым присоединяются выкидные линии - верхняя и нижняя. Причем рабочим выкидом всегда должна быть верхняя линия, а нижняя - запасной. Это продиктовано безопасностью работы и возможностью предотвращения открытого фонтанирования. Тройниковые арматуры, как правило, применяются в скважинах, дающих вместе с нефтью абразивный материал - песок, ил. При разъедании песком верхнего тройника скважина может быть переведена на работу через нижний отвод

При этом промежуточная (между отводами) задвижка или кран закрывается; и верхний тройник, и отвод могут быть отремонтированы. При применении в этих условиях крестовой арматуры разъедание крестовины приводит к необходимости перекрытия скважины центральной задвижкой для замены крестовины. Однако крестовые арматуры более компактны, высота их меньше, обслуживание, которое заключается в снятии показаний манометров, смене штуцеров и осуществляется с мостков без лестниц. Тройниковые арматуры имеют большую высоту и требуют для обслуживания специальных вспомогательных сооружений.

Рис. 8.9. Фонтанная крестовая арматура (4АФК-50-700) высокого давления (70 МПа)

для однорядного подъемника: 1 - вентиль, 2 - задвижка, 3 - крестовина, 4 - катушка для подвески НКТ,

5 - штуцер, 6 - крестовины ёлки, 7 - буфер, 8 - патрубок для подвески НКТ, 9 - катушка

Масса фонтанной арматуры достигает 3 т, высота 4 м, ширина до 3,3 м. 8.6.3. Штуцеры.

Они являются элементом фонтанной елки и предназначены для регулирования режима работы фонтанной скважины и ее дебита. Штуцеры устанавливаются на обеих выкидных линиях арматуры и подразделяются на нерегулируемые и регулируемые. Более просты и надежны нерегулируемые штуцеры. Они незаменимы в случаях, когда из скважины поступает песок или другой абразивный материал. Существует много конструкций нерегулируемых штуцеров, которые часто выполняются в виде коротких конических втулок из легированной стали или из металлокерамического материала с центральным каналом заданного диаметра. По мере износа штуцера установленный режим ра^боты скважины нарушается и штуцер необходимо менять. Для этого работу скважины переводят временно на запасной отвод, на котором установлен штуцер заданного диаметра, и одновременно меняют изношенный штуцер в основном рабочем отводе. В связи с этим предложено много конструкций так называемых быстросменных штуцеров (рис. 8.11).

Простейший штуцер выполняется в виде диафрагмы с отверстием заданного диаметра, зажимаемой между двумя фланцами выкидной линии. Применяются регулируемые штуцеры, в которых проходное сечение плавно изменяют перемещением конусного штока в седле из твердого материала. Перемещение осуществляется вращением маховика, на штоке которого имеется указатель, показывающий эквивалентный диаметр проходного кольцевого сечения регулируемого штуцера.

Такие штуцеры сложнее, дороже, имеют сальниковые уплотнения и применяются обычно в скважинах, не продуцирующих песок. В любом штуцере происходит поглощение энергии газожидкостной струи и

Рис. 8.11. Штуцер быстросменный для фонтанной арматуры высокого давления (ЩБА-50-700):

1 - корпус, 2 - тарельчатая пружина, 3 - боковое седло, 4 - обойма, 5 - крышка, 6 - нажимная гайка,

7 - прокладка, 8 - гайка боковая. 9 - штуцерная металлокерамическая втулка

Снижение давления от давления на буфере до давления в отводящей линии системы нефтегазосбора. Если разность давлений велика, применяют несколько последовательно соединенных штуцеров, в каждом из которых частично снижается давление. 8.6.4. Манифольды

Манифольд предназначен для обвязки фонтанной арматуры с трубопроводом, подающим продукцию скважины на замерную установку. Применяются различные схемы таких обвязок в зависимости от местных условий и технологии эксплуатации. Поэтому эти схемы не стандартизованы, но их узлы комплектуются из элементов заводского изготовления. Простейшая схема манифольда крестовой фонтанной арматуры (рис. 8. 12) не предусматривает обвязку выкидов межтрубных пространств и предполагает наличие только одной выкидной линии, соединяющей скважину с трапной или замерной установкой. В некоторых случаях при интенсивном отложении парафина предусматривают две выкидные линии и манифольд, допускающий работу через любой из двух выкидов.

Скважены оборудованные ШГН

Скважину, эксплуатируемую насосным способом, оборудуют штанговыми скважинными насосами, спущенными на трубах, плунжер которых приводится в движение колонной штанг. Прием ШСН в целом ряде рлучаев. снабжается специальными приспособлениями, предназначенными для предотвращения и уменьшения вредного влияния песка, воды, газа на работу насоса.

Основным узлом установки является ШСН. В настоящее время существующие конструкции скважинных насосов обеспечивают подъем жидкости с глубин до 3500 м при их подаче до нескольких сот кубических метров в сутки. Для эксплуатации скважин различных категорий (нормальных, с усложненными условиями) разработан" ряд скважинных насосов вставного и невставного типов.

Вставные насосы спускают в скважину на конце колонны штанг и закрепляют на заданной глубине в насосно-компрессорных трубах. Невставные насосы отличаются от вставных тем, что цилиндр этих насосов спускается в скважину на колонне НКТ. Насосы как вставные, так и невставные, называемые в ряде случаев трубными, выпускаются следующих основных размеров по диаметру плунжера: 28, 32, 38, 43, 55, 68 и 93 мм с максимальным ходом плунжера до 6000 мм.

Основными узлами ШСН являются: плунжер, цилиндр и клапаны, а для вставных насосов еще и узлы замковой опоры. Эти насосы изготовляют с металлическим плунжером и втулочным цилиндром. Цилиндр насоса состоит из набора втулок, заключенных в кожух и стянутых по концам кожуха переводниками цилиндра. Герметичность цилиндра обеспечивается плотным прилеганием торцов втулок. Число втулок в каждом цилиндре составляет от 2 до 29 штук. Длина каждой )втулки— 300 мм. Допуск на внутренний диаметр втулок всех размеров принят От нуля до +0,03 мм.1

Металлический плунжер насоса представляет собой трубу длиной 1200, 1500 и 1800 (мм с хромированной поверхностью, с толщиной хрома 70 мкм. Допуск на изготовление наружной поверхности принят от 0 до —0,03 мм и от —0,02 до —0,04мм.

Шероховатость трущихся поверхностей должна быть не более: для плунжера # = 0,25 мкм и для "втулок Я = 0,32 мкм.

Для эксплуатации скважин с различной геолого-технической характеристикой и глубинной подвески насосы, в зависимости от величины зазора между плунжером и втулкой (цилиндром), имеют четыре группы посадки:

Группа посадки ... О I II III Зазор на диаметр, мм 0—0,045 0,02—0,07 0,07—0,12 0,12—0,17

Шариковые клапаны в штанговых скважинных насосах могут быть с одним шариком и сферической фаской седла и с двумя шариками и ступенчато-конусной фаской.

Клапанные узлы закрытого типа с одним шариком и сферической фаской седла состоят из корпуса клапана, направляющего стакана, шарика, седла и наконечника. Клапан открытого типа имеет клетку с тремя окнами для прохода жидкости. Отношение между диаметром отверстия седла и шарика для клапанов со сферической фаской принято 0,8. В отличие от клапанов с одним шариком и сферической фаской, клапанные узлы со ступенчато-конусной фаской имеют больший диаметр седла, два шарика, один из которых рабочий, а другой вспомогательный, служащий для принудительной посадки первого шарика в седло. Кроме того, в корпусе клапана отсутствует стакан, направляющий шарик. Внутри корпуса, в средней его части, имеется кольцевая расточка, так называемый карман, а ограничителем подъема шарика служит перегородка с четырьмя отверстиями, расположенная в верхней части корпуса.

В открытых узлах с двумя шариками внутренняя конфигурация клетки такая же, как и в закрытых. Выше кармана в боковой стенке предусмотрены четыре окна для выхода жидкости. Седло клапана имеет конусную посадку в наконечнике конуса. Герметичность узла достигается затяжкой резьб и уплотнением нижнего торца. Отношение диаметра отверстия седла к диаметру шарика составляет от 0,69 до 0,72.

Для эксплуатации скважин с жидкостью небольшой вязкости при скоростях откачки, соответствующих 5п>>34, а также при эксплуатации скважин с повышенной вязкостью откачивающей жидкости при Sn>15 следует применять скважинные штанговые насосы с увеличенным проходным сечением клапанов.

Клапаны с увеличенными проходными сечениями отличаются размерами проходных сечений и, соответственно, шариков.

Вставные насосы изготавливают следующих типов: НСВ-1 — одноступенчатый, одноплунжерный с замком наверху; НСВ-2 — то же, с замком внизу; НСВГ — одноступенчатый двухплунжер-ный с замком наверху; НСВД — двухступенчатый, двухплунжер-ный с. замком наверху.

Невставные: НСН-1—одноступенчатый, одноплунжерный с захватным штоком; НСН-2 — одноступенчатый, одноплунжерный с ловителем; НСНА — то же, с автосцепом (автоматическое сцепляющее устройство с приспособлением для слива жидкости).

Насос НСВ-1 (рис. 3.2, а) фиксируется в замковой опоре пружинным якорем и извлекается из скважины при подъеме колонны насосных штанг посредством плунжера, который, упираясь в узел замка, протаскивает цилиндр насоса и срывает его из замковой опоры. Насос НСВ-2 (рис. 3.2, б) полностью унифицирован с НСВ-1, но отличается расположением замка, устанавливаемого на нижнем конце цилиндра. Нижняя посадка освобождает цилиндр насоса от циклической растягивающей нагрузки и дает возможность увеличить глубину подвески насоса.

Собирают насос (двухплунжерный) в такой последовательности. В скважину на колонне труб спускают замковую опору, после чего в колонну труб спускают сначала нижний цилиндр с плунжером и полым штоком, затем с ним соединяют верхний цилиндр с плунжером. Собранный таким образом насос спускают на колонне штанг и сажают в опору.

Текущий и капитальный ремонт скважины. Состав и организация работ при КРС. Ликвидация скважин

Подземные ремонты скважин условно делят на текущие и капитальные. Текущий ремонт включает следующие виды работ: смена насоса, ликвидация обрыва штанг или их отворота, смена труб или штанг, изменение погружения НКТ, очистка или смена песочного якоря, очистка скважин от песчаных пробок желонкой или промывкой.

Капитальный ремонт скважины включает в себя следующие виды работ: 1 - ремонтно-изоляционные работы (изоляция промыва флюидов), пластовых вод (пресных, сточных), отключение объектов из разработки, переход на другие объекты; 2 - ремонтно-исправительные работы - наращивание цементного камня, зарезка второго ствола, райбирование колонн, восстановление герметичности обсадных колонн; 3 - воздействие на призабойную зону пласта: физические методы, химические методы, физико-химические методы; 4 - ловильные работы; 5 - ликвидация скважин.

Состав и организация работ при текущем и капитальном ремонте скважин

Скважину считают подготовленной для проведения ремонта, если создана возможность выполнения СПО и других работ. Кроме того, обязательно нужно соблюдать нормативы по технике безопасности и охране труда, а так же исключать возможности загрязнения окружающей среды нефтью, пластовыми водами и агрессивными нефтяными газами. Указанные условия создаются вследствие промывки и глушения скважин специальными промывочными (задавочными) технологическими жидкостями. Промывкой скважины достигается замена нефти, газа и пластовой воды, находящихся в скважине, на технологическую жидкость, а глушение заключается в доведении плотности технологической жидкости до необходимой величины

Определяют так же необходимый объём промывочной жидкости, который обычно берут реальной двум объёмам скважины. Промывку и глушение скважины проводят как прямой, так и обратной циркуляцией. Чаще всего используют схему обратной промывки, при которой затрачивается минимальный объём жидкости глушения. В качестве технологической жидкости для промывки и глушения скважин используют пресную или минерализованную воду, обработанную или необработанную ПАВ, буровой раствор, инвертную эмульсию, раствор на нефтяной основе и т.д.

Подготовка скважины и оборудования для подземного ремонта

До промывки и глушения скважины во время выполнения или после окончания этих процессов начинают подготовительные работы. Территорию скважины очищают в радиусе 35-40 м и подготавливают для размещения оборудования. Создают необходимый для подземного ремонта запас инструмента и материалов, НКТ, насосных штанг и т.п. Подъёмное оборудование монтируют в определённой последовательности на основе рациональных и безопасных приёмах труда, выработанных в результате изучения и обобщения трудового опыта и изложенных в инструктивных картах.

Подземный ремонт и спуско-подьёмные операции

Подземный ремонт начинают с разборки устьевой арматуры.

Разобранную арматуру располагают на вспомогательной площадке, расположенной неподалёку от устьевой. Далее с устья пьедестала монтируют механические или электромеханические ключи, исправность которых должна быть предварительно проверена. Этим заканчивается подготовка скважин к спуско-подьёмным операциям. При ремонте фонтанных и насосно - компрессорных скважин, в которые спущены два ряда НКТ, сначала поднимают внутренний ряд, а затем наружный. Развинченные трубы по диаметрам укладывают на стеллажи у приёмного моста. Для захвата трубы под муфту и удержания колонны НКТ на весу при СПО применяют трубные элеваторы: ЭТА, а для НКТ с высаженными концами наружу - типа ЭЗН. Элеваторы ЭТА выпускают грузоподьёмностью 32,50 и 80 тонн для всех диаметров НКТ. Шифр элеватора (например, ЭТА 50-48/89) показывает минимальную грузоподьёмность (50т) и размер НКТ (48-89 мм со сменными захватами) для которых предназначен элеватор.

Элеваторы типа ЭЗН обладают грузоподъёмностью 15, 25,50 тонн для НКТ условным диаметром 48,60,73,89 и 114 мм. Шифр элеваторов (ЭЗН - 6 - 25) обозначает минимальный условный диаметр труб (60мм) и грузоподъёмность 25 т. При использовании для свинчивания и развинчивания НКТ автомата АПР применяют специальные элеваторы типа ЭГ, грузоподъёмностью 16, 50 и 80 т. Для НКТ с высаженными концами элеваторы типа ЭГ выпускают для труб 33,42,48,60,73, 89, 102 и 114 мм, а для гладких труб - 42, 60, 73, 89, 102 и 114мм. Содержание шифра элеваторов типа ЭГ, так же, как и элеваторов ЭЗН. Если в шифре содержится буква В, то эти элеваторы предназначены для НКТ с высаженными концами (например, ЭГ - 60 - 50 В), без этой буквы - для гладких НКТ (ЭГ - 60 - 50). После проверки качества НКТ, замены вышедших из строя или замены нефутированных труб футированными, устранение песчаной пробки или обработки забойной части скважины химическим реагентом, НКТ опускают в скважину, начиная с наружного ряда труб и заканчивая внутренним рядом. При подземном ремонте скважины, оборудованной штанговым невставным глубинным насосом, штанги отсоединяют от плунжера на головке балансира СК, а потом поднимают из скважины. При штанги или подвешивают на специальном приспособлении или укладывают на стеллажи. Затем поднимают колонну НКТ с глубинным насосом. Заменив дефектные штанги, НКТ и глубинный насос, насосно-компрессорные трубы опускают на глубину и подвешивают на пъедестале, опускают насосные штанги и, соединив их с плунжером, подвешивают к головке балансира станка - качалки. При ремонте скважины, оборудованной вставным насосом, насосные штанги поднимают с плунжером, заменяют плунжер и отработанные штанги. Затем пускают плунжер со штангой в скважину. После установки плунжера на место штанги подвешивают к головке балансира станка - качалки. Спуск и подъём штанг производят с помощью 2х элеваторов штанговых грузоподъёмностью 5 и 10 тонн (ЭШН-5 и ЭШН-10).

При ремонте скважины оборудованной ЭЦН, после снятия арматуры "заряжают" электрокабель на подвесной ролик, устанавливают ключи для отвинчивания НКТ и монтируют пульт управления автонаматывателем силового электрокабеля. После этого приступают к подъёму погружного электроцентробежного насоса. При подъёме очередной трубы помощник оператора с помощью специального ключа освобождает электрокабель от НКТ. После замены ЭЦН опускают в скважину, присоединив к НКТ силовой электрокабель при помощи специальных устройств. Заключительные работы (установка арматуры, проверка состояния задвижек) проводят в порядке, обратном подготовительным работам.

Освоение скважин после подземного ремонта

После завершения подземного ремонта подъёмный агрегат демонтируют и приступают к освоению скважины. Фонтанные и компрессорные скважины осваивают методом снижения забойного давления, а глубинно - насосные пуском в работу насоса. В последнее время в России и за рубежом интенсивно развивается колтюбинговая технология при бурении и проведении капитального ремонта в действующих скважинах без их глушения. Развитие колтюбинговых технологий, основанных на применении безшуфтовых гибких, непрерывных стальных труб обеспечивает высокую эффективность проведения операций текущего и капитального ремонта: ликвидацию отложений в скважинах, поинтервальную обработку, борьбу с обводнениями, доставку и извлечение внутрискважинного оборудования, ловильные операции и др. Сегодня в мире эксплуатируется более 100 колтюбинговых установок.

Ликвидация скважин

Под ликвидацией скважин понимают полное списание скважины со счёта из-за невозможности её бурения или эксплуатации по техническим или геологическим причинам.

Скважины, не законченные бурением, могут быть ликвидированы вследствие: сложной аварии и доказанной технической невозможности её устранения, а так же невозможности использования скважины для других целей, например, возврата на вышележащие горизонты, использование в качестве наблюдательной или нагнетательной: полного отсутствия нефтенасыщенности вскрытого данной скважиной горизонта и невозможности использования её для других целей (возврат, углубление и др.).

Эксплуатационные скважины ликвидируются по причинам: а) технической невозможности устранения аварии и отсутствия объектов для эксплуатации вышележащих горизонтов;

б) полного обводнения пластовой водой продуктивного горизонта;

в) снижение дебита до предела рентабельности из-за истощения или обводнения продуктивного горизонта;

г) прекращения приёмистости и невозможности или экономической нецелесообразности восстановления приёмистости.

Технология работ по ликвидации скважин предусматривает:

а) промывку скважины и очистку стенок от глинистой корки, нефти, парафина, смолистых веществ, продуктов коррозии.

б) установку сплошного или прерывистого цементного моста в интервале от забоя до глубины, обеспечивающей перекрытие всех интервалов перфорации и нефтегазопроявлений.

в) опрессовку на герметичность оставшегося ствола скважины и цементного моста.

г) проверку герметичности межколонного пространства и при необходимости цементирования его до полной герметизации.

Иногда при отсутствии газовых и газонефтяных залежей, а так же напорных минерализованных вод, способных загрязнить пресные воды, обсадные колонны извлекают из скважины. Устье ликвидированной скважины оборудуют репером с указанием номера скважины, наименования месторождения и организации (НГДП или УБР).

Список литературы:

1. Маркелов Д.В. Борьба с осложнениями в механизированной добыче нефти. - Территория НЕФТЕГАЗ, №2, 2005, с.30-35.

2. Щуров В.И. Технология и техника добычи нефти. М., Недра, 1983.

3. Агеев Ш.Р., Григорян Е.Е., Макиенко Г.П. Российские установки лопастных насосов для добычи нефти и их применение. Пермь, 2007.

4. Каталог продукции ОАО «Борец» - М.: ОАО «Борец», 2004.

5. Каталог ОАО «ЛЕМАЗ» - М.: Международный выставочный центр, 2001.

6. Каталог продукции ЗАО «Новомет» - Пермь: ЗАО «Новомет», 2006.

7. Каталог продукции и сервиса ОАО «АЛНАС» - Альметьевск: ОАО «АЛНАС», 2004.

8. Кузнецов В.А. Оптимизация напорно-расходных и энергетических характеристик ЭЦН. Доклад на 3-ей Международной практической конференции «Механизированная добыча-2006». Москва.

9. Дроздов А. Н. Разработка методики расчета характеристики погружного центробежного насоса при эксплуатации скважин с низкими давлениями у входа в насос. – Дис. … канд. техн. наук. М., 1982.

10. Игревский Л.В. Повышение эффективности эксплуатации погружных насосно-эжекторных систем для добычи нефти. – Дис. … канд. техн. наук. - М., 2001.

11. Ионин А.А. Газоснабжение. — Москва: Стройиздат, 1989. — 439 с.

12. http://oilgaz.h14.ru/3-1.shtml .

13. http://judywhiterealestate.com/oil142.htm .

14. http://judywhiterealestate.com/oil142.htm .

(zip - application/zip)

(zip - application/zip)