Государственное бюджетное профессиональное образовательное учреждение

Самарской области

«Сызранский медико-гуманитарный колледж»

Тема: «Контроль качества деталей тепловыми методами»

Курсовая работа

|

Выполнила: обучающаяся III курса специальности 221413 Техническое регулирование и управление качеством Мосалева Таисия Николаевна |

|

|

Руководитель: преподаватель О.В. Колвина |

Допустить к защите:

Заведующий учебным отделом

гуманитарно-технологического профиля

_________________

Л.Г. Моисеева

«___»____________ 2016 г.

г.о. Сызрань

2016

Государственное бюджетное профессиональное образовательное учреждение

Самарской области

«Сызранский медико-гуманитарный колледж»

|

УТВЕРЖДАЮ Заместитель директора по учебно-воспитательной работе __________________Н.Г. Бурлова «_______»______________2016 г. |

Задание

для курсовой работы

по профессиональному модулю ПМ.01 Организация контроля качества и испытаний продукции, работ и услуг

обучающейся Мосалевой Таисии Николаевне

специальности 221413 Техническое регулирование и управление качеством

курс 3 группа 3171

Тема курсовой работы: Контроль качества деталей тепловыми методами

Курсовая работа выполняется в следующем объеме:

ВВЕДЕНИЕ

1. ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

2. ПРАКТИЧЕСКАЯ ЧАСТЬ

ЗАКЛЮЧЕНИЕ

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

ПРИЛОЖЕНИЯ

Срок сдачи обучающимся законченной курсовой работы «29» апреля 2016 г.

Дата выдачи задания «22» марта 2016 г.

Руководитель курсовой работы ___________________ / Колвина О.В./

(подпись)

Задание принял к исполнению ____________________/ Мосалева Т. Н./

(подпис

ь)

Содержание

1Введение

Цель работы заключается в исследовании контроля тепловыми методами и разработать предложение по применению.

Основная задача технического контроля качества выпускаемой продукции состоит в том, чтобы правильно используя эффективные методы и средства контроля, своевременно выявить(обнаружить) технологические дефекты сварки, пайки, и других процессов производста, определить причины, порождающие эти дефекты, и пути (мероприятия), обеспечивающие бездефектную сдачу готовой продукции. Методы неразрушающего контроля сварных соединений группируют по видам исходя главным образом из общности физических явлений, используемых для обнаружения дефектов и других отклонений в контролируемых объектах, недопустимых по техническим условиям на их изготовление и эксплуатацию

В тепловых методах неразрушающего контроля в качестве пробной энергии используется тепловая энергия, распространяющаяся в объекте контроля. Температурное поле поверхности объекта является источником информации об особенностях процесса теплопередачи, которые, в свою очередь, зависят от наличия внутренних или наружных дефектов. Под дефектом при этом понимается наличие скрытых раковин, полостей, трещин, непроваров, инородных включений и т.д., всевозможных отклонений физических свойств объекта от нормы, наличия мест локального перегрева( охлаждения) и т.п.

Методы неразрушающего контроля теплового вида (ГОСТ 18353 - 79) используют при исследовании тепловых процессов в изделиях. При нарушении термодинамического равновесия объекта с окружающей средой на его поверхности возникает избыточное температурное поле, характер которого позволяет получить информацию об интересующих свойствах объектов.

Достоинствами теплового контроля являются: дистанционность, высокая скорость обработки информации; высокая производительность испытаний; высокое линейное разрешение : возможность контроля при одно- и двустороннем подходе к изделию; теоретическая возможность контроля любых материалов; многопараметрический характер испытаний; возможность взаимодополняющего сочетания ТНК с другими видами неразрушающего контроля; сочетаемость со стандартными системами обработки информации; возможность поточного контроля и создания автоматизированных систем контроля и управления технологическими процессами. Различают: пассивный и активный ТНК. Пассивный ТНК не нуждается во внешнем источнике теплового воздействия (ИТВ) - тепловое поле в объекте контроля (ОК) возникает при его эксплуатации (изделия радиоэлектроники, энергетическое оборудование, металлургические печи и т. п.) или изготовлении (закалке, отжиге, сварке и. т. п.). Активный ТНК предполагает нагрев объекта внешними источниками энергии. В случае использования АТНК в дефектоскопии, например для обнаружения дефектов в виде нарушения сплошности (раковин, трещин, мест непроклея), информацию о дефектах несут в себе локальные неоднородности температурного поля на поверхности ОК.

В соответствии с поставленной целью были определены следующие задачи:

- изучение физических основ теплового метода

- изучение видов теплового контроля и область их применения

- изучение средств контроля температуры

- проведение сравнительной характеристики тепловых методов контроля

Физические основы теплового метода.

В тепловых методах неразрушающего контроля ТНК используется тепловая энергия, распространяющаяся в объекте контроля. Температурное поле поверхности объекта является источником информации об особенностях процесса теплопередачи, которые, в свою очередь, зависят от наличия внутренних или наружных дефектов. Под дефектом при этом понимается наличие скрытых раковин, полостей, трещин, непроваров, инородных включений и т.д., всевозможных отклонений физических свойств объекта контроля ОК от нормы, наличия мест локального перегрева (охлаждения) и т.п.

Различают пассивный и активный ТНК. При пассивном ТНК анализ тепловых полей изделий производят регистрацией их собственного теплового излучения. Активный ТНК предполагает нагрев объекта внешним источником энергии. Основной характеристикой температурного поля, являющейся индикатором дефектности, служит величина локального температурного перепада. Координаты места перепада, его рельеф или, иными словами, топология температурного поля и его величина в градусах являются функцией большого количества факторов. Эти факторы можно подразделить на внутренние и внешние. Внутренние факторы определяются теплофизическими свойствами контролируемого объекта и дефекта, а также их геометрическими параметрами. Эти же факторы определяют временные параметры процесса теплопередачи, в основном, процесса развития температурного перепада. Внешними факторами являются характеристики процесса теплообмена на поверхности объекта контроля (чаще всего величина коэффициента конвективной теплоотдачи), мощность источника нагрева и скорость его перемещения вдоль объекта контроля.Основным информационным параметром при ТНК является локальная разность температур между дефектной ТА и бездефектной Тв областями объекта Знак перепада зависит от соотношения теплофизических свойств дефекта и изделия и исследуемой поверхности. При нагреве изделий, содержащих дефекты, плохо проводящие тепло (типа газовых включений), перепад положителен для поверхности, подвергнутой нагреву (т.е. место дефекта характеризуется локальным повышением температуры), и отрицателен для противоположной стороны. В случае дефекта, проводящего тепло лучше основного изделия (металлические вкрапления), знак перепада изменяется на обратный.Временной ход перепада характеризуется кривой с максимумом. Это заставляет в каждом конкретном случае оптимальным образом выбирать момент регистрации температурного перепада Величина t зависит от тепло и температуропроводности изделия и дефекта и глубины залегания дефекта .

Виды

теплового контроля и область их применения (Гост 23483-79 литература)

Гост 23483-79 литература)

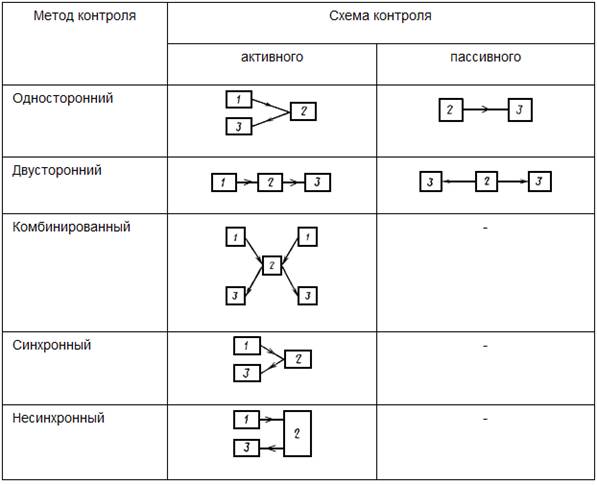

односторонний метод теплового неразрушающего контроля; односторонний метод: Активный метод теплового неразрушающего контроля, при котором источник нагрева объекта контроля и средство регистрации теплового излучения расположены по одну сторону объекта контроля. (литература ГОСТ Р 53698-2009: Контроль неразрушающий. Методы тепловые. Термины и определения оригинал документа)

двусторонний метод теплового неразрушающего контроля тепловой контроль «на просвет»Активный метод теплового НК, при котором источник нагрева объекта контроля и средство регистрации теплового излучения расположены с противоположных сторон объекта контроля.

комбинированный метод теплового неразрушающего контроля; комбинированный метод: Метод теплового неразрушающего контроля, основанный на одновременном применении одностороннего и двустороннего методов теплового неразрушающего контроля.

Пассивный метод теплового контроля подразумевает, что возникновение теплового поля в объекте контроля происходит при его эксплуатации или изготовлении. Тепловой контроль с использованием пассивного метода является наиболее распространенным методом ТК и широко применяется практически во всех отраслях современной промышленности. Основное преимущество метода — контроль объектов без вывода из эксплуатации и отсутствие необходимости дополнительных манипуляций связанных с нагревом объекта. Типичные объекты пассивного теплового контроля это строительные конструкции, работающие электроприборы, контакты под напряжением и другие промышленные объекты. Приборы теплового неразрушающего контроля, наиболее часто применяемые при пассивном методе это тепловизоры, пирометры, инфракрасные термометры, измерители тепловых потоков и логгеры данных.

Активный метод теплового контроля применяется, когда во время эксплуатации объект самостоятельно не выделяет тепловое излучение достаточное для проведения ТК. При активном методе теплового контроля, объект нагревается различными внешними источниками. Типичные объекты контролируемые данным методом это многослойные композитные материалы, объекты искусства и другие объекты тредующие внешней тепловой нагрузки.

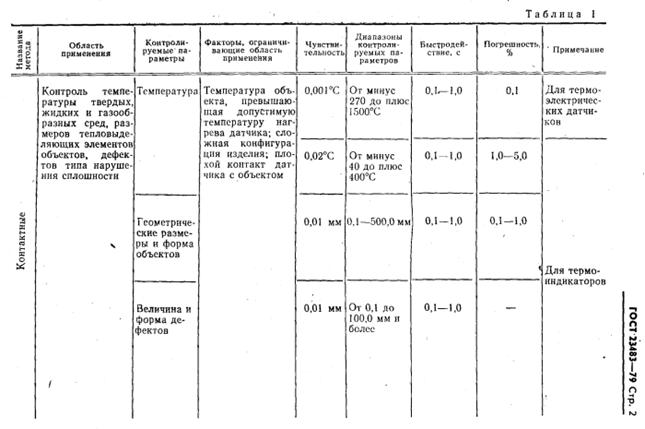

В зависимости от способа измерения температуры, приборы теплового контроля разделяют на: контактные и бесконтактные.

В настоящее время, наиболее распространёнными приборами для контактного измерения температуры являются: термопары, металлические и полупроводниковые сопротивления, термоиндикаторы, термокарандаши, манометрические и жидкостные термометры. К бесконтактным приборам теплового контроля относятся тепловизоры, термографы, квантовые счетчики, радиационные пирометры и др.

Среди приборов теплового контроля, самыми востребованными в настоящее время являются тепловизоры. Доля задач теплового контроля, решаемая с помощью тепловизоров настолько велика, что часто употребляется термин тепловизионный контроль.

Средства контроля температуры

Для измерения температуры используются самые разнообразные методы, которые основаны:

- на тепловом расширении жидких, газообразных и твердых тел (термомеханический эффект);

- на изменении давления внутри замкнутого объёма при изменении температуры (манометрические);

- на изменении электрического сопротивления тел при изменении температуры (терморезисторы);

- на термоэлектрическом эффекте;

- на использовании электромагнитного излучения нагретых тел.

Все приборы для измерения температуры условно можно разделить на две большие группы:

контактные, т.е датчик температуры непосредственно контактирует с измеряемой средой -наиболее широко применяемые в промышленности.

бесконтактные -которые применяются для измерения температуры, там где прямой контакт с измеряемой средой невозможен по тем или иным причинам, к примеру теспературу стали в доменных печах, или температуру дымовых газов печах для отжига пенобетонных блоков

Температурой называется статистическая величина, характеризующая тепловое состояние тела и пропорциональная средней кинематической энергии молекул тела. За единицу температуры принимается кельвин (К).

Температура может быть также представлена в градусах Цельсия (°С). Нуль шкалы Кельвина равен абсолютному нулю, поэтому все температуры по этой шкале положительные. Связь между температурами (по Цельсию и по Кельвину) определяется следующим уравнением, °С:

t=T-273,16.

Температуру определяют косвенно – по изменению физических свойств различных тел, получивших название термометрических.

Для практических целей, связанных с измерением температуры, принята Международная практическая температурная шкала (МПТШ-68), которая является обязательной для всех метрологических органов и основывается на ряде воспроизводимых состояний равновесия (реперных точек) некоторых веществ, которым присвоены определённые значения температуры (см. рис.).

Для измерения температуры используются самые разнообразные методы, которые основаны:

- на тепловом расширении жидких, газообразных и твердых тел (термомеханический эффект);

- на изменении давления внутри замкнутого объёма при изменении температуры (манометрические);

- на изменении электрического сопротивления тел при изменении температуры (терморезисторы);

- на термоэлектрическом эффекте;

- на использовании электромагнитного излучения нагретых тел.

Все приборы для измерения температуры условно можно разделить на две большие группы:

контактные, т.е датчик температуры непосредственно контактирует с измеряемой средой -наиболее широко применяемые в промышленности.

бесконтактные -которые применяются для измерения температуры, там где прямой контакт с измеряемой средой невозможен по тем или иным причинам, к примеру теспературу стали в доменных печах, или температуру дымовых газов печах для отжига пенобетонных блоков, которые Вы кстати можете заказать на заводе «РосБлок» официальный сайт которого расположен на rosblok.ru

Термометр (литература Материал из Википедии)

термо́метр — прибор для измерения температуры воздуха, почвы, воды и так далее. Существует несколько видов термометров:

1. жидкостные;

2. механические;

3. электронные;

4. оптические;

5. газовые;

6. инфракрасные.

ЖИДКОСТНЫЙ ТЕРМОМЕТР прибор для измерения температуры, основанный на тепловом расширении жидкости. Применяется в диапазоне темп-р от -200 до 750°С. Ж. т. представляет собой прозрачный стеклянный (редко кварцевый) резервуар с припаянным к нему капилляром (из того же материала). Шкала в °С наносится либо на толстостенный капилляр (т. н. палочный Ж. т.), либо на пластинку, жёстко соединённую с ним (Ж. т. с наружной шкалой). Ж. т. с вложенной шкалой (напр., медицинский) имеет внешний стеклянный (кварцевый) чехол. Шкалы имеют цену деления от 10 до 0,01°С. Термометрич. жидкость заполняет весь резервуар и часть капилляра. В зависимости от диапазона измерений Ж. т. заполняют пентаном (для измерения темп-р от -200 до 35°С), этиловым спиртом (от -80 до 70°С), керосином (от -20 до 300°С), ртутью (от -35 до 750°С) и др. Наиболее распространены ртутные Ж. т., т. к. ртуть остаётся жидкой в диапазоне темп-р от -38 до 356°С при норм. давлении и до 750°С при небольшом повышении давления (для чего капилляр заполняют азотом). Галлиевый Ж. т. позволяет измерять темп-ру в диапазоне от 30 до 1200°С. Ж. т. изготавливают из определ. сортов стекла и подвергают спец. термич. обработке (старению), устраняющей смещение нулевой точки шкалы, связанное с многократным повторением нагрева и охлаждения термометра (поправку на смещение нуля шкалы необходимо вводить при точных измерениях). Точность Ж. т. определяется ценой делений его шкалы. Для обеспечения требуемой точности и удобства применения пользуются Ж. т. с укороченной шкалой; наиб. точные из них имеют на шкале точку 0°С независимо от нанесённого на ней температурного интервала. Точность измерений зависит от глубины погружения Ж. т. в измеряемую среду. Погружать Ж. т. следует до отсчитываемого деления шкалы или до спец. нанесённой на шкале черты (хвостовые Ж. т.). Если это невозможно, следует вводить температурную поправку на выступающий столбик.(литература: Физический энциклопедический словарь. — М.: Советская энциклопедия. Главный редактор А. М. Прохоров. 1983.)

Механические термометры основаны на явлении теплового расширения тел. Эти тела могут быть твердыми, жидкими или газообразными. Механические термометры отличаются надежностью, точностью, низкой стоимостью и простотой обслуживания. Считывание показаний с них, как правило, осуществляется на месте измерения. [2]

Механические термометры не получили распространения как самостоятельные измерительные приборы, а используются главным образом в качестве измерительных устройств для электрической сигнализации и автоматического регулирования температуры. [3]

К механическим термометрам расширения относятся термометры и реле для сигнализации и регулирования температуры дилатометрические и биметаллические. Действие дилатометрических устройств основано на разности линейного расширения двух твердых тел с различными температурными коэффициентами расширения. Чувствительным элементом является латунная трубка 1 с находящимися внутри нее пружинами 2 из инвара. Это приводит к уменьшению зазора а, устанавливаемого при наладке в зависимости от необходимого значения сигнализируемой температуры. [4]

Для осуществления передачи показаний механических термометров на расстояние, превышающее 50 м, применяют различные системы дистанционных передач. Чаще всего для этой цели используют электрические системы. С их помощью механические величины - линейные и угловые перемещения, полученные в результате работы термочувствителных элементов, - преобразуются в те или иные электрические величины - омическое сопротивление, индуктивность или емкость и другие параметры. [

Оптический термометрФотоэлектрические оптические термометры выгодно отличаются от пирометров с исчезающей нитью тем, что процесс измерения в них автоматизирован и имеется возможность применить записывающие и регулирующие приборы

В связи с запретом применения ртути[1][2] из-за её опасности для здоровья[3] во многих областях деятельности ведется поиск альтернативных наполнений для бытовых термометров. Например, такой заменой может стать сплав галинстан. Также все шире применяются другие типы термометров.

Выпускаются оптические термометры с исчезающей нитью в различных конструктивных исполнениях для измерения температур от 800 до нескольких тысяч градусов. Имеются оптические термометры, в которых оценка яркости производится с помощью фотоприемников, например фотоэлементов и фотоумножителей. [3] В оптических термометрах сравнивается яркость нагретогс до высоких температур тела с яркостью нити накала электрическо лампочки. [6]

Принципиальная схема оптического термометра показана на рис. IV-46. Термометр представляет собой телескопическую трубу, внутри которой установлены объективная 1 и окулярная 4 линзы. [7]

Стабильность яркостной характеристики оптического термометра с исчезающей нитью зависит главным образом от постоянства характеристики лампы накаливания. Лампа с вольфрамовой нитью сохраняет постоянной зависимость яркости нити от протекающего через нее тока в течение длительного периода времени, если значение яркостной температуры не превышает 1400 С. При нагревании нити лампы до более высоких температур сопротивление нити изменяется вследствие распыления вольфрама при этих температурах.

Принцип работы электронных термометров основан на изменении сопротивления проводника при изменении температуры окружающей среды.

Электронные термометры более широкого диапазона основаны на термопарах (контакт между металлами с разной электроотрицательностью создаёт контактную разность потенциалов, зависящую от температуры).

Наиболее точными и стабильными во времени являются термометры сопротивления на основе платиновой проволоки или платинового напыления на керамику. Наибольшее распространение получили PT100 (сопротивление при 0 °C — 100Ω) PT1000 (сопротивление при 0 °C — 1000Ω) (IEC751). Зависимость от температуры почти линейна и подчиняется квадратичному закону при положительной температуре и уравнению 4 степени при отрицательных (соответствующие константы весьма малы, и в первом приближении эту зависимость можно считать линейной). Температурный диапазон −200 — +850 °C.

Отсюда,  сопротивление

при T °C,

сопротивление

при T °C,  сопротивление

при 0 °C, и константы (для

платинового сопротивления) —

сопротивление

при 0 °C, и константы (для

платинового сопротивления) —

Оптические термометры позволяют регистрировать температуру благодаря изменению уровня светимости, спектра и иных параметров (см. Волоконно-оптическое измерение температуры) при изменении температуры. Например, инфракрасные измерители температуры тела.

Инфракрасные термометры

Инфракрасный термометр позволяет измерять температуру без непосредственного контакта с человеком. В некоторых странах уже давно имеется тенденция отказа от ртутных термометров в пользу инфракрасных не только в медицинских учреждениях, но и на бытовом уровне.

Технические термометры

Технические термометры используются на предприятиях в сельском хозяйстве, нефтехимической, химической, горно-металлургической промышленностях, в машиностроении, жилищно- коммунальном хозяйстве, транспорте, строительстве, медицине, словом во всех жизненных сферах.

Выделяют такие виды технических термометров:

· термометры технические жидкостные

· термометры биметаллические ТБ, ТБТ, ТБИ;

· термометры сельскохозяйственные ТС-7-М1;

· термометры максимальные СП-83 М;

· термометры для спецкамер низкоградусные СП-100;

· термометры специальные вибростойкие СП-В;

· термометры ртутные электроконтактные ТПК;

· термометры лабораторные ТЛС;

· термометры для нефтепродуктов ТН;

· термометры для испытаний нефтепродуктов ТИН1, ТИН2, ТИН3, ТИН4.

Максимальный и минимальный термометр

По виду фиксации предельного значения температуры термометры разделяются на максимальные, минимальные и нефиксирующие.[4]

Газовый термометр — прибор для измерения температуры, основанный на законе Шарля. В начале XVIII в. 1703 году Шарль установил, что одинаковое нагревание любого газа приводит к одинаковому повышению давления, если при этом объём остается постоянным. При изменении температуры по шкале Цельсия зависимость давления газа при постоянном объёме выражается линейным законом. А отсюда следует, что давление газа (при V = const) можно принять в качестве количественной меры температуры. Соединив сосуд, в котором находится газ, с манометром и проградуировав прибор, можно измерять температуру по показаниям манометра.

В широких пределах изменений концентраций газов и температур и малых давлениях температурный коэффициент давления разных газов примерно одинаковый, поэтому способ измерения температуры с помощью газового термометра оказывается малозависящим от свойств конкретного веществ, используемого в термометре в качестве рабочего тела. Наиболее точные результаты получаются, если в качестве рабочего тела использовать водород или гелий.

История создания термометра: как придумали первый градусник?

29 марта 1561 родился итальянский врач Санторио — один из изобретателей первого ртутного термометра, аппарата, который был новшеством для того времени и без которого и сегодня не обходится ни один человек.

Санторио был не только врачом, но и анатомом, и физиологом. Он работал в Польше, Венгрии и Хорватии, активно изучал процесс дыхания, «невидимые испарения» с поверхности кожи, проводил исследования в области обмена веществ человека. Опыты Санторио проводил на себе и, изучая особенности человеческого организма, создал множество измерительных приборов — прибор для измерения силы пульсации артерий, весы для наблюдения за изменениями массы человека и — первый ртутный термометр.

Три изобретателя

Сказать сегодня, кто же именно создал термометр — довольно сложно. Изобретение термометра приписывают сразу многим учёным — Галилею, Санторио, лорду Бэкону, Роберту Фладду, Скарпи, Корнелию Дреббелю, Порте и Саломону де Каус. Это обусловлено тем, что многие учёные одновременно работали над созданием аппарата, который бы помог измерить температуру воздуха, почвы, воды, человека.

В собственных сочинениях Галилея нет описания этого прибора, но его ученики засвидетельствовали, что в 1597 году он создал термоскоп — аппарат для поднятия воды при помощи нагревания. Термоскоп представлял собой небольшой стеклянный шарик с припаянной к нему стеклянной трубкой. Разница между термоскопом и современным термометром в том, что в изобретении Галилея вместо ртути расширялся воздух. Также по нему можно было судить только об относительной степени нагрева или охлаждения тела, так как шкалы у него ещё не было.

Санторио из Падуанского университета создал своё устройство, при помощи которого можно было измерять температуру человеческого тела, но прибор являлся столь громоздким, что его устанавливали во дворе дома. Изобретение Санторио имело форму шара и продолговатую извилистую трубку, на которой были нарисованы деления, свободный конец трубки заполняли подкрашенной жидкостью. Его изобретение датировано 1626 годом.

В 1657 году флорентийские учёные усовершенствовали термоскоп Галилео, в частности снабдив прибор шкалой из бусин.

Позже учёные пытались усовершенствовать прибор, но все термометры были воздушные, и их показания зависели не только от изменения температуры тела, но и от атмосферного давления.

Первые термометры с жидкостью были описаны в 1667 году, но они лопались, если вода замерзала, поэтому для их создания начали использовать винный спирт. Изобретение термометра, данные которого не обусловливались бы перепадами атмосферного давления, произошло благодаря экспериментам физика Эванджелиста Торричелли, ученика Галилея. В результате термометр наполнили ртутью, перевернули, добавили в шар подкрашенный спирт и запаяли верхний конец трубки.

Единая шкала и ртуть

Долгое время учёные не могли найти исходные точки, расстояние между которыми можно было бы разделить равномерно.

Как исходные данные для шкалы предлагались точки оттаивания льда и растопленного сливочного масла, температура кипения воды и некие абстрактные понятия вроде «значительная степень холода».

Термометр современной формы, наиболее пригодной для бытового применения, с точной шкалой измерения создал немецкий физик Габриэль Фаренгейт. Он описал свой способ создания термометра в 1723 году. Изначально Фаренгейт создал два спиртовых термометра, но потом физик принял решение применить в термометре ртуть. Шкала Фаренгейта базировалась на трёх установленных точках:

· первая точка равнялась нулю градусов — это температура состава воды, льда и нашатыря;

· вторая, обозначенная как 32 градуса, — это температура смеси воды и льда;

· третья — температура кипения воды, равнялась 212 градусам.

· Позже шкала была названа в честь своего создателя.

Но окончательно установил обе постоянные точки — тающего льда и кипящей воды — шведский астроном, геолог и метеоролог Андерс Цельсий в 1742 году. Он поделил расстояние между точками на 100 интервалов, цифрой 100 была отмечена точка таяния льда, а 0 — точка кипения воды.

Сегодня шкала Цельсия используется в перевёрнутом виде, то есть за 0° стали принимать температуру плавления льда, а за 100° — кипения воды.

По одной из версий, шкалу «перевернули» современники и соотечественники, ботаник Карл Линней и астроном Мортен Штремер, уже после смерти Цельсия, но по другой — Цельсий сам перевернул свою шкалу по совету Штремера.

В 1848 году английский физик Вильям Томсон (лорд Кельвин) доказал возможность создания абсолютной шкалы температур, где точкой отсчёта служит значение абсолютного нуля: -273,15 °С — при этой температуре уже невозможно дальнейшее охлаждение тел.

Уже в середине XVIII века термометры стали предметом торговли, и изготавливались они ремесленниками, но в медицину термометры пришли гораздо позже, в середине XIX века.

Современные термометры

Если в XVIII веке был «бум» открытий в области систем измерения температуры, то сегодня всё активнее ведутся работы по созданию способов измерения температуры.

Чем померить температуру? Выбираем градусник Область применения термометров крайне широка и имеет особое значение для современной жизни человека. Термометр за окном сообщает о температуре на улице, термометр в холодильнике помогает контролировать качество хранения продуктов, термометр в духовке позволяет поддерживать температуру при выпекании, а градусник — измеряет температуру тела и помогает оценить причины плохого самочувствия.

Градусник — самый распространённый вид термометра, и именно его можно найти в каждом доме. Однако ртутные градусники, бывшие когда-то ярким открытием учёных, сегодня постепенно уходят в прошлое как небезопасные. Ртутные градусники содержат 2 грамма ртути и обладают самой высокой точностью определения температуры, но нужно не только правильно с ними обращаться, но и знать, что делать, если градусник вдруг разобьётся. Читайте подробнее о том, как правильно утилизировать ртуть из градусника >>

На замену ртутным градусникам приходят электронные или цифровые термометры, которые работают на основе встроенного металлического датчика. Также есть специальные термополоски и инфракрасные градусники.

Тепловизионная аппаратура

В основу принципа действия тепловизионных приборов положено двухмерное преобразование собственного теплового излучения от объектов и местности, ил фона, в видимое изображение, что является одной из высших форм преобразования и хранения информации. Наличие в поле зрения регистрируемого теплового контраста позволяет визуализировать на мониторе полутоновые черно-белые, или адекватные им «псевдоцветные», тепловизионные изображения.

Тепловизионная техника обладает рядом достоинств и присущих только ей возможностей: обнаружение удаленных только теплоизлучаюших объектов (или целей) независимо от уровня естественной освещенности, а также до определенной степени - тепловых и других помех (дождя, тумана, снегопада, пыли, дыма и др.).

Начало развития тепловизионной техники было положено в конце 60-х годов исследованиями по двум основным направлениям: с использованием дискретных приемников излучения совместно с системами сканирования (развертки) изображения и приборов без механического сканирования на базе двухмерных ИК-приемников.

При этом можно условно выделить четыре поколения их развития.

Нулевое поколение - основано на применении единичных охлаждаемых приемников и двухмерной (строчной и кадровой) развертки с помощью сканирующей оптико-механической системы; первое поколение - на применении строчных линеек приемников и упрощенной кадровой развертки; второе поколение – на использовании сгруппированных нескольких линеек (с временной задержкой и накоплением) и более низкоскоростной системой развертки. Ко второму поколению можно также отнести вакуумные приборы с электронным сканированием приемной мишени - пироконы.

Принципиально новое третье направление основано на применении «одновременно смотрящих», т.е. фокально-плоскостных, твердотельных многоэлементных матриц без использования вообще оптико-механических систем развертки изображения. При этом, для обеспечения высокой температурной чувствительности матрицы на квантовых приемниках должны иметь криогенное охлаждение. При использовании пироэлектрических матриц исключаются вакуумная электронная оптика и фокусирующе-отклоняющая система.

Преобразователи с оптико-механическим сканированием (ПОМС) использовались главным образом на участке ИК-спектра 13 ... 15 мкм для анализа собственного теплового излучения объектов, пока не были созданы эффективные многоэлементные преобразователи

В приборах этого типа сканирование происходит перемещением объекта относительно неподвижного детектора излучения либо изменением направления оптической оси объектива с помощью системы вращающихся или колеблющихся зеркал.

Структурная схема тепловизора с оптико-механическим сканированием включает приемную оптическую систему 1, детектор ИК-лучей 2, сканирующую систему 3, обеспечивающую последовательный просмотр объекта по заданному закону, усилитель 4, систему развертки и синхронизации 5 и кинескоп 6 (рис. 1).

Принцип действия тепловизора заключается в просмотре по заданному закону движения поверхности объекта узким оптическим лучом с угловым размером 8, сформированным системой объектив - приемник. Обзор происходит в пределах угла поля зрения (углы α и β) за время Т, которое принято называть временем кадра. Угол δ носит название мгновенного угла поля зрения.

Тепловизор позволяет выделять на тепловом изображении объекта области одинаковых температур с помощью изотерм, высвечивающихся на кинескопе. В нижней части кадра формируется серая шкала, которая используется для измерения температуры. При этом яркость отдельных участков изображения объекта сравнивают с яркостью элементов шкалы, для которой при калибровке прибора определяют температурный перепад, соответствующий переходу от белого до черного.

Применение в тепловизорах узкополосных фильтров, прозрачных на длине волны 3,39 мкм, где имеется окно прозрачности газа СО2, позволяет фиксировать ИК-излучение через пламя.

Наличие линзовой оптики позволяет легко изменять увеличение системы сменой объективов.Тепловизоры обычно имеют черно-белые или цветные видеомониторы и устройства аналоговой и цифровой обработки изображения (выделение изотерм, обращение контраста, представление в псевдоцветах, термопрофильное квазиобъемное представление теплового поля и т.п.).

В последнее время широко применяют тепловизионные системы с блоками цифровой памяти, имеющие интерфейс и работающие в комплексе с мини-ЭВМ.

Перспектива развития тепловизионных систем заключается в создании спектральных цифровых камер, в том числе, стереоскопических, а также разработке радиотепловизионных приборов для диапазона длин 0,1 ... 1 мм, в котором многие диэлектрики прозрачны, и представляется возможность измерять их внутреннюю температуру.

Рис. 1. Функциональная схема тепловизора со сканированием по строкам и кадру: 1 – объектив; 2 и 3 – сканирующие зеркала; 4 – приемник излучения; 5 электронный тракт; 6 – видеоконтрольное устройство.

В усилительном устройстве обеспечена линейная зависимость выходного напряжения от измеряемой температуры, что позволяет измерять температуру изделий.

В 1980 - 90-е года были разработаны и широко пользовались тепловизионные приборы, используют». пироконы. Они обеспечивают телевизионный стандарт изображения: 625 строк при частоте кадров 50 Гц. Применен способ обработки сигнала, исключающий мерцание. Синхронный двигатель приводит во вращение обтюратор, который перекрывает падающее тепловое излучение с частотой 25 Гц. Сигнал от предусилителя поступает в процессор кадров, в котором запоминаются и вычитаются чередующиеся поля (полукадры), в результате полезная составляющая сигнала удваивается, а неравномерности фона и шумы мишени, имеющие постоянную полярность, значительно уменьшаются. Далее чередующиеся поля инвертируются и формируется сигнал изображения постоянной полярности. Сигналы с усилителей «привязываются» к стандартному уровню черного в выходном сигнале. После выведения сигналов синхронизации и гашения полный сигнал, содержащий восемь градаций серого, может быть подан на любой монитор. Достигнуто температурное разрешение 0,3 °С при 50 линиях на диаметре мишени и относительном отверстии объектива 1:1.

Достоинством тепловизионных приборов с пироконом является возможность создания компактных малогабаритных приборов.

Тепловые приборы на пироконах занимали значительное место в мобильных средствах контроля и обзора окружающей среды. Поскольку прибор не требует специального охлаждения, он хорошо подходит для длительного наблюдения и контроля в сложных условиях. (литература mybiblioteka.su - 2015-2016 год. )

Сравнительная характеристика тепловых методов контроля

Проводить сопоставление методов неразрушающего контроля между собой следует с учетом следующих обстоятельств. Многие из методов применимы для контроля только определенных типов материалов: радиоволновый и электроемкостный – для неметаллических, плохо проводящих ток материалов; магнитный – для ферромагнитных материалов, вихретоковый – для электропроводящих, акустический – для материалов, обладающих небольшим затуханием звука соответствующей частоты. Также следует иметь в виду различную область применения разновидности методов: измерение размеров, исследование химсостава и структуры, поиск несплошностей. Поэтому сопоставление различных методов контроля можно проводить только в тех условиях, когда возможно применение нескольких методов. Проведем сопоставление для дефектоскопического контроля металлических ферромагнитных материалов типа стали, когда применимо большинство из рассмотренных методов.

Сравнение можно проводить по глубине расположения дефектов, которые этими методами выявляются. Контроль течеисканием рассчитан на выявление только сквозных дефектов. Визуальные и капиллярные методы контроля позволяют обнаруживать только дефекты, выходящие на поверхность (в том числе несквозные). Магнитные и вихретоковые методы позволяют обнаруживать как поверхностные, так и подповерхностные (залегающие на глубине нескольких миллиметров) дефекты. Радиационные и акустические методы могут обнаруживать как поверхностные дефекты, так и внутренние.

Минимальные размеры обнаруживаемых дефектов различными видами НК приведены

Наиболее вредны для здоровья обслуживающего персонала радиационные и радиоволновые методы. Определенную токсичность имеют методы капиллярные и течеискания при использовании некоторых типов пробных веществ и ультрафиолетовых осветителей. Влияние остальных методов на здоровье обслуживающего персонала не установлено.

Наиболее благоприятны для автоматизации контроля вихретоковые, магнитные с феррозондовыми и индукционными преобразователями; радиационный радиометрический и некоторые тепловые методы. Главные их преимущества заключаются в отсутствии механического контакта преобразователя с объектом и представлении информации о дефектах в виде показаний приборов.

Перечисленным методам уступает ультразвуковой метод, для которого, как правило, необходим контакт преобразователей с изделием, например через слой воды. Трудность автоматизации других методов заключается в необходимости визуальной обработки информации о дефектах, которую эти методы представляют.

По стоимости выполнения контроля наиболее дорогие методы – радиографические и течеискания. Это связано с длительностью операций контроля, а также необходимостью капитальных затрат на оборудование и помещения. ( литература Studopedia.info - Студопедия - 2014-2016 год .)

Практическая часть

Задача 1.

Для соединения определить

предельные значения отверстия и вала, допуски и посадки. Построить схему

расположения полей допусков соединения гладких цилиндрических деталей Ø30

Для решения заданной задачи используем ГОСТ 25347-2013 «Основные нормы взаимозаменяемости. Характеристики изделий геометрические. Система допусков на линейные размеры. Ряды допусков, предельные отклонения отверстий и валов»

Решение:

Находим по ГОСТу 25347-2013 верхнее и нижнее предельное значения отверстия из таблицы № 6

ES = +33 мкм = 0,033 мм

EI = 0 мм

Находим по ГОСТу 25347-2013 верхнее и нижнее предельное значения вала

es = - 65 мкм = - 0,065 мм

ei = - 117 = - 0,117 мм

Найти наибольший предельный диаметр D max для отверстия

D max = D + ES = 30 + 0,33 мм

Найти наименьший предельный диаметр D min отверстия

D min = D + EI = 30 + 0 = 30 мм

Найти наибольший предельный диаметр d max для вала

D max = D = es = 30 + (- 0, 065) = 29,935 мм

Найти наименьший предельный диаметр d min для вала

d min = D – ei = 30 + ( - 0,117) = 29,883 мм

Найти наибольший предельный зазор S max

S max = D max – d min = 30,33 – 29,883 = 0,15 мм

Найти наименьший предельный зазор S min

S min = D min – d max = 30 – 29,935 мм = 0,065 мм

Посадка с зазором

Найти наибольший допуск размера TD

TD = ES – EI = 0,033 – 0 = 0,033 мм

Найти наименьший допуск размера Td

Td = es – ei = - 0,065 – (- 0,117) = 0,052 мм

Найти допуск TS

TS = S max – S min = 0,15 – 0,065 = 0,085 мм

Рисунок

№1 Схема полей допусков соединения Ø30 в

системе отверстия с квалитетом 8 и вал с квалитетом 9

в

системе отверстия с квалитетом 8 и вал с квалитетом 9

Вывод

: На рисунке №1 представлена схема полей допусков соединения Ø30 в системе отверстия

с квалитетом 8 и вал с квалитетом 9 .Посадка с зазором. По точности

изготовления втулка и вал являются годными, если их действительные размеры

находятся между предельными размерами или равны им.

в системе отверстия

с квалитетом 8 и вал с квалитетом 9 .Посадка с зазором. По точности

изготовления втулка и вал являются годными, если их действительные размеры

находятся между предельными размерами или равны им.

Задачи 2.

В договоре на поставку установлены: нормативный уровень несоответствий NQL = 2,5 несоответствий на 100 единиц продукции по 25 видам несоответствий, а также степень доверия к поставщику – Т4. Поставщик оценил фактический уровень несоответствия данной группы на 100 единиц продукции. Потребитель назначил для входного контроля объем выборки, равный 25 изделиям.

Необходимо разработать систему согласованных одноступенчатых планов статистического приемочного контроля поставщика и потребителя для объемов партии 400 изделий.

Решение:

По таблице А133 определяем допустимые одноступенчатые планы контроля поставщика для NQL = 2,5

Объём выборки 28 68 107 187 507

Приёмочное число 0 1 2 4 12

Поставщик оценил фактический уровень несоответствий и более 1 несоответствия данной группы на 100 единиц.

Это значение попадает в интервал уровня несоответствий, до 25 которых соответствует плану контроля с объектом выборки 507 и приёмочным числом 12.

При этом плане партии должны быть приняты поставщиком по указанной группе несоответствий, если в выборке из 400 изделий будет обнаружено не более 2 несоответствий данной группы.

По таблице А154 определяем браковочное число 3. Для предъявлений претензий потребитель должен обнаружить в выборке из 10 изделий не менее 9 несоответствий из контролируемых несоответствий 25 видов.

Задача 3.

Для

внутреннего диаметра подшипников качения установлено значение Ø65

.У поставщика отсутствует сертификат на систему менеджмента качества ,по существует сертификат на продукцию , которая поставлялась продолжительный период времени удовлетворительного качества. Кроме того, на предприятии поставщика внедрены методы статистического управления технологическими процессами на отдельных этапах производства.

Поставка характеризуется следующими параметрами:

- нормативный уровень несоответствий NQL = 2,5%

- предположительно

среднее значение показателя качества  =

65 мм

=

65 мм

- значения диаметров

подшипников распределены по нормальному закону со стандартным отклонением  мм

мм

В результате измерений значений диаметров подшипников получены следующие значения

64,887

64,887

65,000

65,000  64,993

64,993

64,993

64,993  65,003

65,003  65,001

65,001

= 64,992

= 64,992  64,985

64,985  64,984

64,984

65,002

65,002

64,999

64,999  64,997

64,997

64,996

64,996  64,997

64,997  64,982

64,982

Принять решение о приемке контролируемой партии.

Решение:

Определяем степень доверия по таблице 1

Т4,

Определяем выборочное среднее значение

=

=

(zip - application/zip)

(zip - application/zip)