4. Конструктивная разработка и расчет валов.

Расстояние между опорами регламентируется наличием на промежуточном вале быстроходного колеса и тихоходной шестерни.

4.1. Конструктивная разработка и расчет быстроходного вала.

4.1.1. Разработка эскиза быстроходного вала.

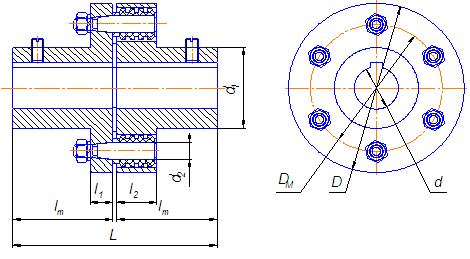

Выбор муфты.

Муфты упругие втулочно-пальцевые служат для соединения валов и передачи вращающего момента от одного вала к другому, для компенсации смещения осей соединяемых валов, для амортизации, возникающих при работе вибраций и ударов и предохранения механизмов от поломки.

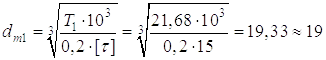

Ориентировочно определяем диаметр участка вала под посадку муфты. Считаем, что на этом участке вала будет действовать крутящий момент. Тогда:

мм (4.1.1)

мм (4.1.1)

где Т1 – крутящий момент на быстроходном валу, Нм (форм. 1.13);

[t] – допускаемое напряжение на кручение, для материала вала. Для предварительных расчетов рекомендуется принимать в пределах 15 ÷ 25 МПа.

Выбор муфты производим в зависимости от диаметра вала dm1.

Образец обозначения: Муфта 250–40–1.1 ГОСТ 21424–93.

Здесь 250 – номинальный крутящий момент Тном, 40 – внутренний диаметр муфты dm, тип и исполнение – 1.1.

Принимаем dm1 = __19__ мм; ℓm1 = _40____мм, DМ1= _58____мм (табл. 4.1).

Таблица 4.1. Муфты упругие втулочно-пальцевые ГОСТ 21424–93

|

Тном, Нм |

dm |

D |

DМ |

L |

ℓm |

d1 |

d2 |

ℓ1 |

ℓ2 |

||

|

1 |

2 |

1 |

2 |

||||||||

|

31,5 |

16, 18, 19 |

90 |

58 |

84 |

60 |

40 |

28 |

36 |

12 |

28 |

16 |

|

63 |

20, 22, 24 |

100 |

63 |

104 |

76 |

50 |

36 |

40 |

14 |

28 |

16 |

|

125 |

25, 28 |

120 |

86 |

125 |

89 |

60 |

42 |

55 |

14 |

32 |

18 |

|

30 |

165 |

121 |

80 |

58 |

|||||||

|

250 |

32, 35, 36, 38 |

140 |

100 |

165 |

121 |

80 |

58 |

75 |

16 |

40 |

20 |

|

38, 40, 42, 45 |

225 |

169 |

110 |

82 |

|||||||

|

500 |

40, 42, 45 |

170 |

120 |

225 |

169 |

110 |

82 |

80 |

18 |

50 |

24 |

|

710 |

45, 48, 50, 55, 56 |

190 |

135 |

226 |

170 |

110 |

82 |

100 |

20 |

55 |

24 |

|

1000 |

50, 55, 56 |

220 |

160 |

226 |

170 |

110 |

82 |

120 |

25 |

60 |

30 |

|

60, 63, 65, 70 |

286 |

216 |

140 |

105 |

|||||||

|

2000 |

63, 65, 70, 71 |

250 |

180 |

288 |

218 |

140 |

105 |

150 |

28 |

70 |

34 |

|

80, 85, 90 |

348 |

268 |

170 |

130 |

|||||||

|

4000 |

80, 85, 90, 95 |

320 |

230 |

350 |

270 |

170 |

130 |

160 |

35 |

80 |

40 |

|

8000 |

100, 110, 120, 125 |

400 |

280 |

432 |

342 |

210 |

165 |

200 |

45 |

110 |

57 |

|

16000 |

120, 125 |

500 |

360 |

435 |

345 |

210 |

165 |

240 |

55 |

140 |

72 |

|

130, 150 |

515 |

415 |

250 |

200 |

|||||||

|

160 |

615 |

495 |

300 |

240 |

|||||||

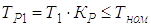

Проверяем правильность выбора муфты.

(4.1.2)

где Кр =1,1 – коэффициент безопасности.

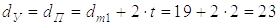

Принимаем диаметр под уплотнение равным диаметру под подшипник (dП принимать целым числом и кратным 5), мм

мм (4.1.3)

мм (4.1.3)

Принимаем

где t –буртик, принимаем по таблице 4.2.

Таблица 4.2

|

dm, dП, dК |

18–24 |

25–30 |

32–40 |

42–50 |

52–60 |

61–70 |

71–85 |

87–100 |

|

t |

2 |

2,2 |

2,5 |

2,8 |

3,0 |

3,3 |

3,5 |

3,7 |

По диаметру под подшипник dП выбираем ширину подшипника В (табл.4.3), отдавая предпочтение подшипникам средней серии.

Таблица 4.3. Шарикоподшипники радиально-упорные однорядные (ГОСТ 831–75)

|

Условное обозначение подшипника |

Размеры, мм |

Базовая грузоподъемность, кН |

|||||||

|

динами ческая |

стати ческая |

динами ческая |

стати ческая |

||||||

|

36000 a=120 |

46000 a=260 |

d |

D |

В |

С |

С0 |

С |

С0 |

|

|

a=120 |

a=260 |

||||||||

|

Средняя серия |

|||||||||

|

– |

46304 |

20 |

52 |

15 |

– |

– |

17,8 |

9,0 |

|

|

– |

46305 |

25 |

62 |

17 |

– |

– |

26,9 |

14,6 |

|

|

– |

46306 |

30 |

72 |

19 |

– |

– |

32,6 |

18,3 |

|

|

– |

46307 |

35 |

80 |

21 |

– |

– |

42,6 |

24,7 |

|

|

36308 |

46308 |

40 |

90 |

23 |

53,9 |

32,8 |

50,8 |

30,1 |

|

|

– |

46309 |

45 |

100 |

25 |

– |

– |

61,4 |

37,0 |

|

|

– |

46310 |

50 |

110 |

27 |

– |

– |

71,8 |

44,0 |

|

|

– |

46311 |

55 |

120 |

29 |

– |

– |

82,8 |

51,6 |

|

|

– |

46312 |

60 |

130 |

31 |

– |

– |

100 |

65,3 |

|

|

– |

46313 |

65 |

140 |

33 |

– |

– |

113 |

75,0 |

|

|

– |

46314 |

70 |

150 |

35 |

– |

– |

127 |

85,3 |

|

|

– |

46316 |

80 |

170 |

39 |

– |

– |

136 |

99,0 |

|

Определяем диаметр буртика под подшипник, мм:

мм (4.1.4)

мм (4.1.4)

Длину вала под уплотнение с учетом ширины манжеты, зазоров и толщины крышки принимаем: ℓУ1 = 40 ¸ 50 мм.

Определяем зазор Х между колесами и корпусом, мм:

(4.1.5)

(4.1.5)

Принимаем Х = 6, 8, 10 или 12 мм.

Расстояние между

опорами  о1

см. формулу (4.2.6) (4.1.6)

о1

см. формулу (4.2.6) (4.1.6)

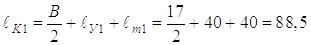

Длина консольного участка вала, мм:

мм (4.1.7)

мм (4.1.7)

Рис 4.1.2. Эскизная компоновка быстроходного вала.

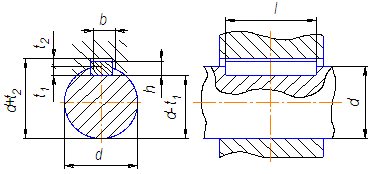

4.1.2. Выбор шпонки и проверочный расчет шпоночного соединения.

Для фиксации муфты и передачи крутящего момента от электродвигателя к шестерне на валу в специально изготовленных пазах устанавливают призматические шпонки.

Выбираем шпонку по dm1

с размерами  (табл. 4.4). Длину

шпонки ℓ выбираем по

стандартному ряду на 5 ÷ 10 мм меньше длины посадочных мест сопряженных

деталей.

(табл. 4.4). Длину

шпонки ℓ выбираем по

стандартному ряду на 5 ÷ 10 мм меньше длины посадочных мест сопряженных

деталей.

Выбранную шпонку необходимо проверить на смятие ее боковых сторон.

++ Условие прочности на смятие, МПа:

(4.1.8)

(4.1.8)

где Т1 – крутящий момент на ведущем валу, Нм (форм. 1.13);

d – диаметр вала в рассматриваемом сечении, мм;

t1 – величина заглубления шпонки в вал (табл.4.4), мм;

h – высота шпонки, мм;

ℓр

– рабочая длина шпонки при скругленных торцах, мм;

b – ширина шпонки, мм.

[sсм] – допускаемое напряжение смятия, зависящее от принятого материала для шпонки. При стальной ступице [sсм] = 100 ÷ 150 МПа.

При sсм ≤ [sсм] условие прочности на смятие выполняется.

Таблица 4.4. Шпонки призматические ГОСТ 23360-78.

|

Диаметр вала, d |

Сечение шпонки ℓ |

Длина, |

Фаска, Sх450 |

Глубина паза |

|||

|

Больше |

До |

b |

h |

t1 |

t2 |

||

|

6 |

8 |

2 |

2 |

6–20 |

0,16–0,25 |

1,5 |

1,0 |

|

8 |

10 |

3 |

3 |

6–36 |

1,8 |

1,4 |

|

|

10 |

12 |

4 |

4 |

8–45 |

2,5 |

1,8 |

|

|

12 |

17 |

5 |

5 |

10–56 |

0,25-0,4 |

3,0 |

2,3 |

|

17 |

22+ |

6 |

6 |

14–70 |

3,5 |

2,8 |

|

|

22 |

30 |

8 |

7 |

18–90 |

4,0 |

3,3 |

|

|

30 |

38 |

10 |

8 |

22–110 |

0,4-0,6 |

5,0 |

3,3 |

|

38 |

44 |

12 |

8 |

28–140 |

5,0 |

3,3 |

|

|

44 |

50 |

14 |

9 |

36–160 |

5,5 |

3,8 |

|

|

50 |

58 |

16 |

10 |

45–180 |

6,0 |

4,3 |

|

|

58 |

65 |

18 |

11 |

50–200 |

7,0 |

3,4 |

|

|

65 |

75 |

20 |

12 |

56-220 |

0,6-0,8 |

7,5 |

4,9 |

|

75 |

85 |

22 |

14 |

63-250 |

9,0 |

5,4 |

|

|

85 |

95 |

25 |

14 |

70-280 |

9,0 |

5,4 |

|

|

95 |

110 |

28 |

16 |

80-320 |

10,0 |

6,4 |

|

|

110 |

130 |

32 |

18 |

90-360 |

11,0 |

7,4 |

|

|

130 |

150 |

36 |

20 |

100-400 |

1,0-1,2 |

12,0 |

8,4 |

|

150 |

170 |

40 |

22 |

100-400 |

13,0 |

9,4 |

|

|

170 |

200 |

45 |

25 |

110-450 |

15,0 |

10,4 |

|

|

200 |

230 |

50 |

28 |

125-500 |

17,0 |

11,4 |

|

|

230 |

260 |

56 |

32 |

140-500 |

1,6-2,0 |

20,0 |

12,4 |

|

260 |

290 |

63 |

32 |

160-500 |

20,0 |

12,4 |

|

Стандартный ряд длин ℓ:

6, 8, 10, 12, 14, 16, 18, 20, 22, 25, 28, 32, 36, 40, 45, 50, 56, 63, 70, 80, 90, 100, 110, 125, 140, 160, 180, 200, 220, 250, 280, 320, 360, 400, 450.

4.1.3. Определение сил, действующих на быстроходный вал.

Силы, возникающие в зацеплении, Н:

окружная  (4.1.9)

(4.1.9)

радиальная  (4.1.10)

(4.1.10)

осевая  (4.1.11)

(4.1.11)

(Силы  смотреть

пункт 4.2.3).

смотреть

пункт 4.2.3).

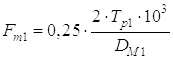

Дополнительная неуравновешенная радиальная сила от муфты, Н:

(4.1.12)

(4.1.12)

где DМ1 – диаметр центров пальцев муфты (табл. 4.1), мм.

4.1.4. Определение реакций в опорах и построение эпюр изгибающих и крутящих моментов.

Рис.4.1.3. Схема нагружения быстроходного вала.

Для получения наибольшей нагрузки на подшипник направляем Ft1 и Fm1 в одну сторону.

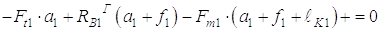

Рассмотрим реакции в опорах от действия сил Fm1 и Ft1 в горизонтальной плоскости.

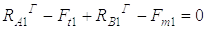

Сумма моментов относительно опоры А, Н:

(4.1.13)

(4.1.13)

Сумма моментов относительно опоры В, Н:

(4.1.14)

(4.1.14)

Проверка: ;

;

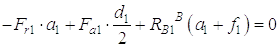

Определяем реакции в опорах от действия сил Fr1 и Fa1 в вертикальной плоскости. Для этого составляем сумму моментов всех сил относительно опор А и В и находим опорные реакции.

Сумма моментов относительно точки А, Н:

(4.1.15)

(4.1.15)

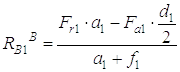

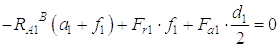

Сумма моментов относительно точки В, Н:

(4.1.16)

(4.1.16)

Проверка:  ;

;

Определяем моменты сил Ft1 и Fm1 , действующих в горизонтальной плоскости, Нмм:

(4.1.17)

(4.1.17)

Определяем моменты сил Fr1 и Fa1, действующих в вертикальной плоскости, Нмм:

(4.1.18)

(4.1.18)

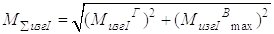

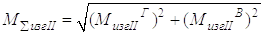

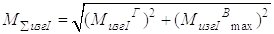

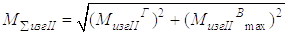

Определяем суммарные изгибающие моменты, Нмм:

(4.1.19)

(4.1.19)

(4.1.20)

(4.1.20)

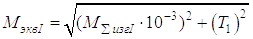

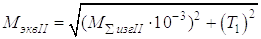

Эквивалентные моменты в указанных сечениях, Нм:

(4.1.21)

(4.1.21)

(4.1.22)

(4.1.22)

Определяем диаметры валов в этих сечениях, мм:

(4.1.23)

(4.1.23)

Допускаемые напряжения на изгиб для валов и вращающихся осей принимаем [sизг] =50¸60 МПа.

Результаты сравниваем с размерами разработанной конструкции вала.

При d1 < df1 и d2 < dП условие прочности выполняется.

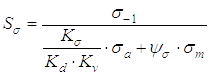

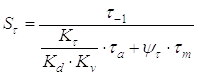

4.1.5. Расчет быстроходного вала на сопротивление усталости.

Это проверочный расчет, который производят после полной разработки конструкции вала, учитывая все основные факторы, влияющие на его прочность (характер напряжений, характеристики материала, концентраторы напряжений, абсолютные размеры вала, чистоту обработки и т.д.).

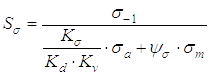

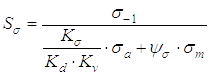

В опасном сечении определяем запасы усталостной прочности и сравниваем их с допускаемыми. Определяем запас усталостной прочности по изгибу:

(4.1.24)

(4.1.24)

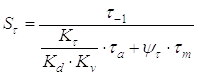

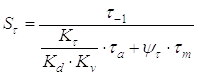

и кручению:

(4.1.25)

(4.1.25)

где s-1 = (0,4 ÷ 0,5) sB – предел контактной выносливости при изгибе, МПа;

t-1 = (0,2 ÷ 0,3) sB – предел контактной выносливости при кручении, МПа;

sа и tа – амплитуда цикла при изгибе и кручении.

При симметричном цикле и работе вала без реверса sа = suзг; sm = 0.

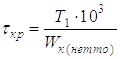

tm = tа = 0,5 tкр, МПа

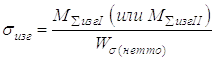

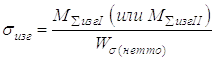

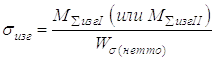

suзг – напряжение изгиба в рассматриваемом сечении, МПа;

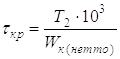

tкр – напряжение кручения в рассматриваемом сечении, МПа.

(4.1.26)

(4.1.26)

(4.1.27)

(4.1.27)

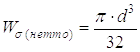

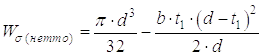

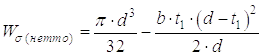

Ws (нетто) – момент сопротивления сечения вала при изгибе;

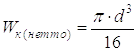

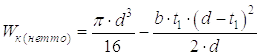

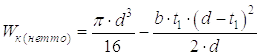

Wк (нетто) – момент сопротивления сечения вала при кручении.

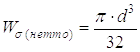

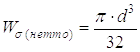

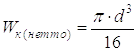

Для опасного сплошного сечения, мм3:

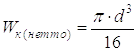

(4.1.28)

(4.1.28)

(4.1.29)

(4.1.29)

где d – диаметр вала в опасном сечении (df1 или dП), мм.

Кs – эффективный коэффициент концентраций напряжений при изгибе (табл. 4.5);

Кt – эффективный коэффициент концентраций напряжений при кручении (табл. 4.5);

Кd – коэффициент влияния абсолютных размеров поперечного сечения вала (табл. 4.6);

КV – коэффициент влияния поверхностного упрочнения (табл. 4.7);

ys и yt – коэффициенты чувствительности к асимметрии цикла напряжений (табл. 4.8).

Таблица 4.5. Значения коэффициентов Кs и Кt

|

Фактор концентрации |

Кs |

Кt |

||

|

sВ, МПа |

||||

|

³700 |

³1000 |

³700 |

³1000 |

|

|

Галтель |

||||

|

При r/d=0,02 |

2,5 |

3,5 |

1,8 |

2,1 |

|

При r/d=0,06 |

1,85 |

2,0 |

1,4 |

1,53 |

|

При (D/d=1,25–2)0,10 |

1,6 |

1,64 |

1,25 |

1,35 |

|

Выточка |

||||

|

При t=r и r/d=0,02 |

1,9 |

2,35 |

1,4 |

1,7 |

|

При t=r и r/d=0,06 |

1,8 |

2,0 |

1,35 |

1,65 |

|

При t=r и r/d=0,10 |

1,7 |

1,85 |

1,25 |

1,5 |

|

Поперечное отверстие при d0/d=0,05–0,25 |

1,9 |

2,0 |

1,75 |

2,0 |

|

Шпоночная канавка |

1,7 |

2,0 |

1,4 |

1,7 |

|

Шлицы |

При расчете по внутреннему диаметру Кs = Кt = 1 |

|||

|

Посадка с напрессовкой при P³20 МПа |

2,4 |

3,6 |

1,8 |

2,5 |

|

Резьба |

1,8 |

2,4 |

1,2 |

1,5 |

Таблица 4.6. Значения коэффициента Кd

|

d, мм |

15 |

20 |

30 |

40 |

50 |

70 |

100 |

200 |

|

При изгибе для углеродистой стали |

0,95 |

0,92 |

0,88 |

0,85 |

0,81 |

0,76 |

0,70 |

0,61 |

|

При изгибе для высокопрочной легированной стали и при кручении для всех сталей |

0,87 |

0,83 |

0,77 |

0,73 |

0,70 |

0,65 |

0,59 |

0,52 |

Таблица 4.7. Значения коэффициента Кv

|

Вид поверхности обработки |

Предел прочности сердцевины sВ, МПа |

Гладкие валы |

Валы с малой концентрацией напряжений Кs = 1,5 |

Валы с большей концентрацией напряжений Кs=1,8 ÷ 2 |

|

Без поверхностной обработки (нормализация, улучшение) |

700–1250 |

1,0 |

1,0 |

1,0 |

|

Закалка с нагревом ТВЧ |

600–800 |

1,5–1,7 |

1,6–1,7 |

2,4–2,8 |

|

800–1000 |

1,3–1,5 |

– |

– |

|

|

Азотирование |

900–1200 |

1,1–1,25 |

1,5–1,7 |

1,7–2,1 |

|

Цементация |

400–600 |

1,8–2,0 |

3,0 |

– |

|

700–800 |

1,4–1,5 |

– |

– |

|

|

1000–1200 |

1,2–1,3 |

2,0 |

– |

|

|

Дробеструйный наклеп |

700–1250 |

1,1–1,25 |

1,5–1,6 |

1,7–2,1 |

|

Накатка роликом |

– |

1,2–1,3 |

1,5–1,6 |

1,8–2,0 |

Таблица 4.8. Значения коэффициентов ys и yt

|

Предел прочности sВ, МПа |

350–550 |

520–750 |

700–1000 |

1000–1200 |

1200–1400 |

|

ys (растяжение и изгиб |

0 |

0,05 |

0,10 |

0,20 |

0,25 |

|

yt (кручение) |

0 |

0 |

0,05 |

0,10 |

1,15 |

Обобщенный коэффициент запаса усталостной прочности в опасных сечениях определяем по уравнению Гофа и Полларда:

(4.1.30)

(4.1.30)

где [S] = 1,2 ÷ 2,5 – допускаемый коэффициент запаса усталостной прочности.

4.2. Конструктивная разработка и расчет промежуточного вала.

4.2.1. Разработка эскиза промежуточного вала.

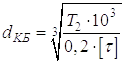

Определяем диаметр вала под быстроходное колесо, мм:

(4.2.1)

(4.2.1)

где Т2 – крутящий момент на промежуточном вале, Нм (форм. 1.14);

[t] – допускаемое напряжение на кручение, для материала вала. Для предварительных расчетов рекомендуется принимать в пределах 15 ÷ 25 МПа.

Принимаем dКБ со стандартного ряда в сторону увеличения.

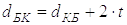

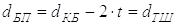

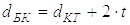

Диаметр буртика под колесо, мм:

(4.2.2)

(4.2.2)

где t –буртик, принимаем по таблице 4.2.

Диаметр буртика под подшипник, мм:

(4.2.3)

(4.2.3)

Находим диаметр вала под подшипник (dП принимать целым числом и кратным 5), мм:

(4.2.4)

(4.2.4)

По диаметру под подшипник dП выбираем ширину подшипника В (табл.4.3), отдавая предпочтение подшипникам средней серии.

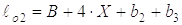

Определяем зазор Х между колесами и корпусом, мм:

(4.2.5)

(4.2.5)

(Принимаем Х = 6, 8, 10 или 12 мм).

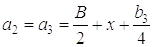

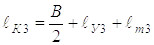

Расстояние между опорами, мм:

(4.2.6)

(4.2.6)

Рис 4.2.1. Эскизная компоновка промежуточного вала.

4.2.2. Выбор шпонки и проверочный расчет шпоночного соединения.

Для фиксации муфты и передачи крутящего момента от электродвигателя к шестерне на валу в специально изготовленных пазах устанавливают призматические шпонки.

Выбираем шпонку по dКБ

с размерами  (табл. 4.4). Длину

шпонки ℓ выбираем по

стандартному ряду на 5 ÷ 10 мм меньше длины посадочных мест сопряженных

деталей.

(табл. 4.4). Длину

шпонки ℓ выбираем по

стандартному ряду на 5 ÷ 10 мм меньше длины посадочных мест сопряженных

деталей.

Выбранную шпонку необходимо проверить на смятие ее боковых сторон.

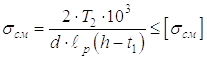

Условие прочности на смятие, МПа:

(4.2.7)

(4.2.7)

где Т2 – крутящий момент на промежуточном валу, Нм (форм. 1.14);

d – диаметр вала в рассматриваемом сечении, мм;

t1 – величина заглубления шпонки в вал (табл.4.4), мм;

h – высота шпонки, мм;

ℓр

– рабочая длина шпонки при скругленных торцах, мм;

b – ширина шпонки, мм.

[sсм] – допускаемое напряжение смятия, зависящее от принятого материала для шпонки. При стальной ступице [sсм] = 100 ÷ 150 МПа.

При sсм ≤ [sсм] условие прочности на смятие выполняется.

4.2.3. Определение сил, действующих на промежуточный вал.

Силы, возникающие в зацеплении быстроходной ступени:

окружная:  (4.2.8)

(4.2.8)

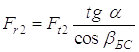

радиальная:

(4.2.9)

(4.2.9)

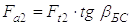

осевая:  (4.2.10)

(4.2.10)

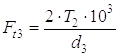

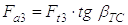

Силы, возникающие в зацеплении тихоходной ступени:

окружная:  (4.2.11)

(4.2.11)

радиальная:

(4.2.12)

(4.2.12)

осевая:  (4.2.13)

(4.2.13)

4.2.4. Определение реакций в опорах и построение эпюр изгибающих и крутящих моментов.

Рис 4.2.2. Схема нагружения промежуточного вала.

Рассмотрим реакции в опорах от действия сил Ft2 и Ft3 в горизонтальной плоскости.

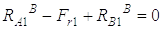

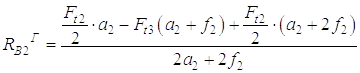

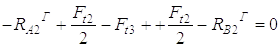

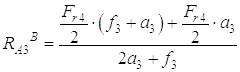

Сумма моментов относительно опоры А:

4.2.14)

4.2.14)

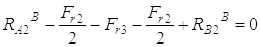

Сумма моментов относительно опоры В:

(4.2.15)

(4.2.15)

Проверка:  ;

;

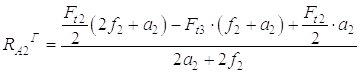

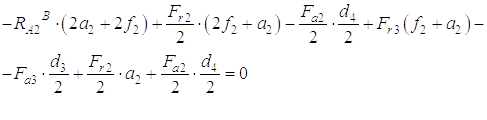

Определяем реакции в опорах от действия сил Fr2, Fa2, Fr3, Fa3 в вертикальной плоскости. Для этого составляем сумму моментов всех сил относительно опор А и В и находим опорные реакции.

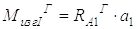

Сумма моментов относительно опоры А, Н:

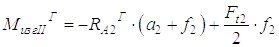

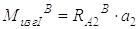

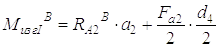

(4.2.16)

(4.2.16)

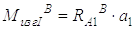

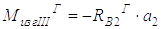

Сумма моментов относительно опоры В, Н:

(4.2.17)

(4.2.17)

Проверка:

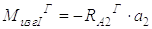

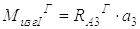

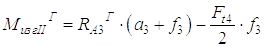

Определяем моменты сил Ft2 и Ft3 , действующих в горизонтальной плоскости, Нмм:

(4.2.18)

(4.2.18)

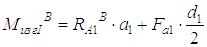

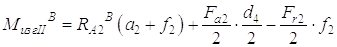

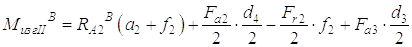

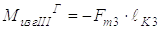

Определяем моменты сил и Fa2, Fr2, Fa3, Fr3, действующих в вертикальной плоскости, Нмм:

(4.2.19)

(4.2.19)

Определяем суммарные изгибающие моменты, Нмм:

(4.2.20)

(4.2.20)

(4.2.21)

(4.2.21)

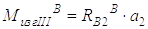

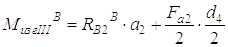

(4.2.22)

(4.2.22)

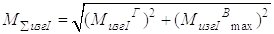

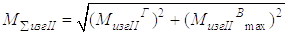

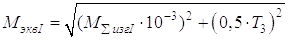

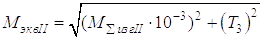

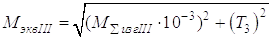

Эквивалентные моменты в указанных сечениях, Нм:

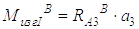

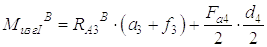

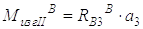

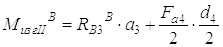

(4.2.23)

(4.2.23)

(4.2.24)

(4.2.24)

(4.2.25)

(4.2.25)

Определяем диаметры валов в этих сечениях, мм:

(4.2.26)

(4.2.26)

Допускаемые напряжения на изгиб для валов и вращающихся осей принимаем [sизг] =50 ¸ 60 МПа.

Результаты сравниваем с размерами разработанной конструкции вала.

При d1 < df3 и d2 < dКБ условие прочности выполняется.

4.2.5. Расчет промежуточного вала на сопротивление усталости.

В опасном сечении определяем запасы усталостной прочности и сравниваем их с допускаемыми. Определяем запас усталостной прочности по изгибу:

(4.2.27)

(4.2.27)

и кручению:

(4.2.28)

(4.2.28)

где s-1 = (0,4 ÷ 0,5) sB – предел контактной выносливости при изгибе, МПа;

t-1 = (0,2 ÷ 0,3) sB – предел контактной выносливости при кручении, МПа;

sа и tа – амплитуда цикла при изгибе и кручении.

При симметричном цикле и работе вала без реверса sа = suзг; sm = 0.

tm = tа = 0,5 tкр, МПа

suзг – напряжение изгиба в рассматриваемом сечении, МПа;

tкр – напряжение кручения в рассматриваемом сечении, МПа.

(4.2.29)

(4.2.29)

(4.2.30)

(4.2.30)

Ws (нетто) – момент сопротивления сечения вала при изгибе;

Wк (нетто) – момент сопротивления сечения вала при кручении.

Для опасного сечения вала со шпоночной канавкой, мм3:

(4.2.31)

(4.2.31)

(4.2.32)

(4.2.32)

Для опасного сплошного сечения, мм3:

(4.2.33)

(4.2.33)

(4.2.34)

(4.2.34)

где d – диаметр вала в опасном сечении (df3 или dKБ), мм.

Кs – эффективный коэффициент концентраций напряжений при изгибе (табл. 4.5);

Кt – эффективный коэффициент концентраций напряжений при кручении (табл. 4.5);

Кd – коэффициент влияния абсолютных размеров поперечного сечения вала (табл. 4.6);

КV – коэффициент влияния поверхностного упрочнения (табл. 4.7);

ys и yt – коэффициенты чувствительности к асимметрии цикла напряжений (табл. 4.8).

Обобщенный коэффициент запаса усталостной прочности в опасных сечениях определяем по уравнению Гофа и Полларда:

(4.2.35)

(4.2.35)

где [S] = 1,2 ÷ 2,5 – допускаемый коэффициент запаса усталостной прочности.

4.3. Конструктивная разработка и расчет тихоходного вала.

4.3.1. Разработка эскиза тихоходного вала.

Выбор муфты.

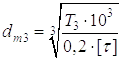

Ориентировочно определяем диаметр участка вала под посадку муфты. Считаем, что на этом участке вала будет действовать крутящий момент. Тогда:

(4.3.1)

(4.3.1)

где Т3 –крутящий момент на тихоходном валу, Нм (форм. 1.15);

[t] – допускаемое напряжение на кручение, для материала вала. Для предварительных расчетов рекомендуется принимать в пределах 15 ÷ 25 МПа.

Выбор муфты производим в зависимости от диаметра вала dm3.

Принимаем dm3 = ____ мм; ℓm3 = _____мм, DМ3 = _____мм (табл.4.1).

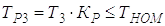

Проверяем правильность выбора муфты:

(4.3.2)

(4.3.2)

где Кр =1,1 – коэффициент безопасности.

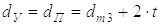

Принимаем диаметр под уплотнение равным диаметру под подшипник (dП принимать целым числом и кратным 5), мм

(4.3.3)

(4.3.3)

где t –буртик, принимаем по таблице 4.2.

По диаметру под подшипник dП выбираем ширину подшипника В, отдавая предпочтение подшипникам средней серии (табл.4.9).

Таблица 4.9. Роликоподшипники радиальные цилиндрические (ГОСТ 8328–75)

|

Условное обозначение подшипника |

Размеры, мм |

Базовая грузоподъемность, кН |

|||

|

динами ческая |

стати ческая |

||||

|

d |

D |

В |

С |

С0 |

|

|

Средняя серия |

|||||

|

2304 |

20 |

52 |

15 |

20,5 |

10,4 |

|

2305 |

25 |

62 |

17 |

28,6 |

15,0 |

|

2306 |

30 |

72 |

19 |

36,9 |

20,0 |

|

2307 |

35 |

80 |

21 |

44,6 |

27,0 |

|

2308 |

40 |

90 |

23 |

56,1 |

32,5 |

|

2309 |

45 |

100 |

25 |

72,1 |

41,5 |

|

2310 |

50 |

110 |

27 |

88,0 |

52,0 |

|

2311 |

55 |

120 |

29 |

102,0 |

67,0 |

|

2312 |

60 |

130 |

31 |

123,0 |

76,5 |

|

2313 |

65 |

140 |

33 |

138,0 |

85,0 |

|

2314 |

70 |

150 |

35 |

151,0 |

102,0 |

|

2315 |

75 |

160 |

37 |

183,0 |

125,0 |

|

2316 |

80 |

170 |

39 |

125,0 |

190,0 |

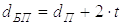

Определяем диаметр буртика под подшипник, мм:

(4.3.4)

(4.3.4)

Диаметр буртика под подшипник принимаем равным диаметру под колесо, мм:

Диаметр буртика под колесо, мм:

(4.3.5)

(4.3.5)

Длину вала под уплотнение с учетом ширины манжеты, зазоров и ширины крышки принимаем: ℓУ3 = 40 ÷ 50 мм.

Определяем зазор Х между колесами и корпусом, мм:

(4.3.6)

(4.3.6)

(Принимаем Х = 6, 8, 10 или 12 мм).

Расстояние между

опорами  см. формулу

(4.2.6) (4.3.7)

см. формулу

(4.2.6) (4.3.7)

Длина консольного участка вала, мм:

(4.3.8)

(4.3.8)

Рис. 4.3.1. Эскизная компоновка тихоходного вала.

4.3.2. Выбор шпонок и проверочный расчет шпоночного соединения.

Выбираем две шпонки по dm3

и по dКT

с размерами  (табл. 4.4.).

Длину шпонки ℓ

выбираем по стандартному ряду 5 ÷ 10 мм меньше длины посадочных мест

сопряженных деталей.

(табл. 4.4.).

Длину шпонки ℓ

выбираем по стандартному ряду 5 ÷ 10 мм меньше длины посадочных мест

сопряженных деталей.

Выбранные шпонки по dm3 и по dKT необходимо проверить на смятие их боковых сторон.

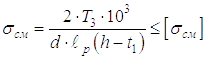

Условие прочности на смятие, Мпа:

(4.3.9)

(4.3.9)

где Т3 – крутящий момент на ведомом валу, Нм (форм. 1.15);

d – диаметр вала в рассматриваемом сечении, мм;

t1 – величина заглубления шпонки в вал (табл.4.4), мм;

h – высота шпонки, мм;

ℓр

– рабочая длина шпонки при скругленных торцах, мм;

b – ширина шпонки, мм.

[sсм] – допускаемое напряжение смятия, зависящее от принятого материала для шпонки. При стальной ступице [sсм] = 100 ÷ 150 МПа.

При sсм ≤ [sсм] условие прочности на смятие выполняется.

4.3.3. Определение сил, действующих на тихоходный вал, Н:

окружная:  (4.3.10)

(4.3.10)

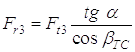

радиальная:

(4.3.11)

(4.3.11)

осевая:  (4.3.12)

(4.3.12)

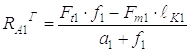

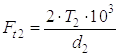

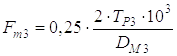

Дополнительная неуравновешенная радиальная сила от муфты, Н:

(4.3.13)

(4.3.13)

где DМ3 – диаметр центров пальцев муфты, (табл.4.1), мм.

4.3.4. Определение реакций в опорах и построение эпюр изгибающих и крутящих моментов.

Рис. 4.3.2. Схема нагружения тихоходного вала.

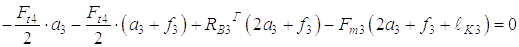

Рассмотрим реакции в опорах от действия сил Ft4 и Fm3 в горизонтальной плоскости.

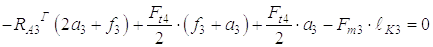

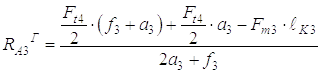

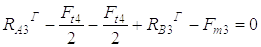

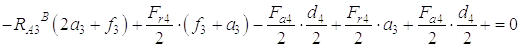

Сумма моментов относительно опоры А, Н:

(4.3.14)

(4.3.14)

Сумма моментов относительно опоры В, Н:

(4.3.15)

(4.3.15)

Проверка: ;

;

Определяем реакции в опорах от действия сил Fr4 и Fa4 в вертикальной плоскости. Для этого составляем сумму моментов всех сил относительно опор А и В и находим опорные реакции.

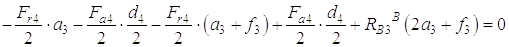

Сумма моментов относительно опоры А, Н:

(4.3.16)

(4.3.16)

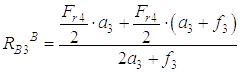

Сумма моментов относительно опоры В, Н:

(4.3.17)

(4.3.17)

Проверка:  ;

;

Определяем моменты сил Ft4 и Fm3 , действующих в горизонтальной плоскости, Нмм:

(4.3.18)

(4.3.18)

Определяем моменты сил и Fa4 и Fr4, действующих в вертикальной плоскости, Нмм:

(4.3.19)

(4.3.19)

Определяем суммарные изгибающие моменты, Нмм:

(4.3.20)

(4.3.20)

(4.3.21)

(4.3.21)

(4.3.22)

(4.3.22)

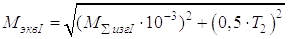

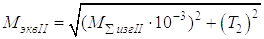

Эквивалентные моменты в указанных сечениях, Нм:

(4.3.23)

(4.3.23)

(4.3.24)

(4.3.24)

(4.3.25

(4.3.25

Определяем диаметры валов в этих сечениях, мм:

(4.3.26)

(4.3.26)

Допускаемые напряжения на изгиб для валов и вращающихся осей принимаем [sизг] =50 ¸ 60 МПа.

Результаты сравниваем с размерами разработанной конструкции вала:

При d1 < dКТ и d2 < dП условие прочности выполняется.

4.3.5. Расчет тихоходного вала на сопротивление усталости.

В опасном сечении определяем запасы усталостной прочности и сравниваем их с допускаемыми. Определяем запас усталостной прочности по изгибу:

(4.3.27)

(4.3.27)

и кручению:

(4.3.28)

(4.3.28)

где s-1 = (0,4 ÷ 0,5) sB – предел контактной выносливости при изгибе, МПа;

t-1 = (0,2 ÷ 0,3) sB – предел контактной выносливости при кручении, МПа;

sа и tа – амплитуда цикла при изгибе и кручении.

При симметричном цикле и работе вала без реверса sа = suзг; sm = 0.

tm = tа = 0,5 tкр, МПа.

suзг – напряжение изгиба в рассматриваемом сечении, МПа;

tкр – напряжение кручения в рассматриваемом сечении, МПа.

(4.3.29)

(4.3.29)

(4.3.30)

(4.3.30)

Ws (нетто) – момент сопротивления сечения вала при изгибе;

Wк (нетто) – момент сопротивления сечения вала при кручении.

Для опасного сечения вала со шпоночной канавкой, мм3:

(4.3.31)

(4.3.31)

(4.3.32)

(4.3.32)

Для опасного сплошного сечения, мм3:

(4.3.33)

(4.3.33)

(4.3.34)

(4.3.34)

где d – диаметр вала в опасном сечении (dКТ или dП), мм;

Кs – эффективный коэффициент концентраций напряжений при изгибе (табл. 4.5);

Кt – эффективный коэффициент концентраций напряжений при кручении (табл. 4.5);

Кd – коэффициент влияния абсолютных размеров поперечного сечения вала (табл. 4.6);

КV – коэффициент влияния поверхностного упрочнения (табл. 4.7.);

ys и yt – коэффициенты чувствительности к асимметрии цикла напряжений (табл. 4.8).

Обобщенный коэффициент запаса усталостной прочности в опасных сечениях определяем по уравнению Гофа и Полларда

(4.3.35)

(4.3.35)

где [S] = 1,2 ÷ 2,5 – допускаемый коэффициент запаса усталостной прочности.

(zip - application/zip)

(zip - application/zip)