Рябов К.А.

КУРСОВОЙ

ПРОЕКТ

2015

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УДМУРТСКОЙ РЕСПУБЛИКИ

БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

СРЕДНЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ УДМУРТСКОЙ РЕСПУБЛИКИ

«Глазовский технический колледж»

Специальность:190631

КУРСОВОЙ ПРОЕКТ

Разработка и организация выполнения технологических процессов ремонта ГБЦ ДТ-75М и выполнения ТО замена ступичных подшипников ГАЗ-3307 в условиях

предприятия «ИП Орлов» с. Селты

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

КП.741.17.01.00.00.ПЗ

Разработал:

Рябов К.А

Проверил:

Ильин А.М.

Владыкин Ю.М.

2015

Содержание

|

Введение |

4 |

|

1 Расчетная часть |

6 |

|

1.1 Планирование ТО и ремонта машин |

6 |

|

1.2 Расчет производственной программы ТО и ремонта машин |

8 |

|

1.3 Определение и распределение годового объема работ по ТО и ремонт |

9 |

|

1.4 Расчет численности производственных и вспомогательных рабочих, ИТР, МОП |

11 |

|

1.5 Расчет и подбор технологического оборудования |

12 |

|

1.6 Расчет площадей зон, участков, складов и вспомогательных помещений |

14 |

|

2 Энергетическая часть |

15 |

|

2.1 Расчет расхода электроэнергии |

15 |

|

2.2 Расчет расхода тепла |

16 |

|

2.3 Расчет вентиляции |

16 |

|

3 Охрана труда и окружающей среды |

19 |

|

3.1 Требования техники безопасности, производственная санитария и гигиена в зоне ТО и ТР |

19 |

|

3.2 Организационно-технические мероприятия, обеспечивающие пожарную Безопасность |

20 |

|

3.3 Охрана окружающей среды |

20 |

|

Заключение |

21 |

|

Список использованной литературы |

22 |

|

Приложение А Приложение Б Приложение В |

|

Введение

Автомобильный транспорт имеет большое значение, так как обслуживает все отрасли народного хозяйства. Ежегодно увеличиваются перевозки пассажиров автобусами и легковыми автомобилями по внутригородским, пригородным и международным маршрутам. В нашей стране непрерывно возрастает дальность перевозок грузов и пассажиров вследствие повышения эксплуатационных качеств автомобилей, улучшения автомобильных дорог и строительства новых. Значительно возрастает выпуск грузовых автомобилей и автопоездов повышенной грузоподъемности важнейший резерв повышения эффективности использования автомобильного транспорта, так как увеличивается его производительность и снижается себестоимость перевозок, следовательно, и стоимости товара.

Для успешного решения автомобильным транспортом поставленных задач необходимо постоянно поддерживать автомобили в хорошем техническом состоянии, создать такую организацию технического обслуживания, которая предусматривала бы своевременное и высококачественное выполнение всех операций по уходу за автомобилем. При этом необходимо использовать правильные приемы выполнения каждой операции и широко применять средства механизации. Квалифицированное выполнение работ технического обслуживания обеспечивает безотказную работу агрегатов, узлов и систем автомобилей, увеличивает их надежность и максимальные межремонтные пробеги, повышает производительность, сокращает расход топлива, снижает себестоимость перевозок, обеспечивает повышение безопасности движения.

Распределение работ создает некоторые преимущества, если люди одной и той же профессии или выполняющие одну и ту же функцию могут быть собраны вместе. Это называется функциональной организацией. Задачи в ней распределяются в соответствии с профессиональной квалификацией. Люди одной специальности сосредоточиваются в отделах, возглавляемых руководителями отделов.

Система управления организацией включает в себя совокупность всех служб организации, всех подсистем и коммуникаций между ними, а также процессов, обеспечивающих заданное функционирование.

Процесс управления организацией - это непрерывный процесс влияния на производительность работника, группы или организации в целом для наилучших результатов с позиций достижения поставленной цели.

Экономические затраты на восстановление узлов и агрегатов это важный аспект для ремонтного предприятия, так как это напрямую зависит его рентабельность и эффективности. Для этого нужно учитывать и планировать все ТО, ТР, ЕО и так далее, так как, если вовремя не обслуживать технику то в дальнейшем ее ремонт может обойтись в крупную сумму для предприятия. Следует учитывать особенности автопарка в целом и его единицы.

Стоимость восстановления:

-стоимости работ , с учетом предусмотренных надбавок или скидок, стоимости использованных в процессе восстановления основных материалов и стоимости устанавливаемых на транспортное средство взамен поврежденных деталей, запасных частей, способ, вид и объем работ, затраты не дефектовку, время выполнения, стоимость запасных частей, стоимости материалов.

Процесс принятия управленческого решения включает в себя получение информации; ее переработку; анализ, подготовку и принятие решения. Эти составные части самым тесным образом связаны с документационным обеспечением управления. Для получения экономического эффекта, прежде всего, важно качество информации, которое определяется ее количеством, оперативностью, степенью сложности и стоимостью. Если на предприятии не налажена четкая работа с документами, то, как результат, ухудшается управление, поскольку оно зависит от качества и достоверности, оперативности приема-передачи информации, правильной постановки справочно-информационной службы, четкой организации поиска, хранения и использования документов.

Данный курсовой проект поможет мне подготовиться к дальнейшей трудовой деятельности. Научит использовать знания полученные в ходе обучения, подготовит к разработке и защите дипломного проекта.

В ходе выполнения курсового проекта осваивается методика научного исследования, изучается передовой опыт, углубляются и систематизируются полученные теоретические знания. Велика роль курсового проекта в формировании умений подбора и анализа источников литературы, использования теоретических знаний в решении практических задач, самостоятельности в суждениях.

Студенты должны быть поставлены перед необходимостью анализировать, сравнивать, оценивать данные и варианты своих решений поставленных задач, систематизировать имеющийся материал, делать обобщения, выводы.

Курсовой проект является одним из важнейших этапов изучения темы входящей в ПМ 01 «Техническое обслуживание и ремонт автомобильного транспорта»

Выполнение курсового проекта направленно на достижение следующих целей:

-Научиться работать самостоятельно с учебной литературой

-Принимать решения на поставленные задачи

-Самостоятельно делать расчеты

-Выбирать оборудование с условиями поставленных задач

-Углубление, закрепление и систематизация полученных теоретических знаний, их применение для решения конкретных практических задач.

Разработка и организация технологических процессов: ремонта ГБЦ ДТ-75М и выполнения ТО замена ступичных подшипников ГАЗ-3307 в условиях ремонтного предприятия с. Селты

Таблица 1 - Исходные данные

|

Марка автотранспорта |

Пробег с начала эксплуатации, в долях от Lкр |

Количество автотранспорта, ед. |

|

ГАЗ-3307 |

<0.5 0.5-0.75 0.75-1 >1 |

А1 =3 А2 =4 А3 =7 А4 =2 |

|

Всего: |

А=16 |

|

|

ДТ-75М |

<0.5 0.5-0.75 0.75-1 >1 |

Б1 =1 Б2 =2 Б3=3 Б4=2 |

|

Всего: |

8 |

|

Категория эксплуатации ТС: 4

Число рабочих смен: 1

Время выхода на смену: 8:15

Время окончания выхода на смену: 8:50

Время окончания смены: 16:15

Количество ТС прошедшие КР, ед. – 5.

Средняя продолжительность смены, ч. - 8 (5 дней в неделю)

Средняя техническая скорость, км/ч – 15-20.

Дефекты:

- коробление

- срыв резьбы в отверстии

- трещина

Целью курсового проекта (КП) является закрепление и расширение теоретических знаний и практических навыков при изучении темы входящей в ПМ 01 «Техническое обслуживание и ремонт автомобильного транспорта.»

Для достижения поставленной цели потребуется решить ряд задач:

- определить производственную программу проектируемого предприятия: найти среднесуточный пробег машин, число рабочих дней в году, годовую наработку машин, число технических воздействий на год, годовую трудоемкость выполнения работ по ТО и ремонту, число рабочих, число постов и оборудования, общую площадь эксплуатационного предприятия;

- спроектировать организацию и технологию выполнения работ по ТО и ремонту машин;

- раскрыть вопросы охраны труда и окружающей среды;

- спроектировать план ремонтного участка и разработать технологический процесс ремонта ГБЦ ДТ-75М.

1 Расчетная часть

В расчетной части курсового проекта требуется определить:

1. Среднесуточную наработку тракторов и автомобиля.

2. Число рабочих дней в году.

3. Планируемую наработку на текущий год.

4. Коэффициент технической готовности.

5. Число технических воздействий для тракторов и автомобилей.

6. Годовой объем работ по ТО и ремонту.

7. Необходимое количество производственных и вспомогательных рабочих.

8. Число постов для ТО и ТР.

9. Определить потребность в технологическом оборудовании.

10. Определить площади зон, участков, складов и вспомогательных помещений.

Для определения этих показателей необходимо задаться исходными данными, которые включают в себя:

1. Число тракторов МДОР и автомобилей МАВТ, их марка.

2. Пробег тракторов и автомобилей с начала эксплуатации до ТО-1,

ТО-2, ТО-3 (ТР) и капитального ремонта (КР).

3. Природно-климатические условия, в которых эксплуатируется трактор или автомобиль.

4. Условия эксплуатации трактора или автомобиля.

5. Продолжительность рабочей смены tСМ и число рабочих смен nCM.

6. Периодичность и длительность выполнения одного вида технического воздействия (ТО-1, ТО-2, ТО-3(ТР) и КР)

1.1 Планирование ТО и ремонта машин

Для установления эксплуатационных показателей проектируемого предприятия определяются следующие величины.

Среднесуточная наработка для тракторов (tcc, мото-ч) и автомобилей (lcc, км) определяется:

tcc=tcc х ncм х kисп (1.1)

tcc=8х1х0,75=6 (мото-ч)

lcc=tcм х ncм х Vt (1.2)

lcc=8х1х19=152 (км)

где tcм- продолжительность рабочей смены, ч; для пятидневной рабочей недели

tcм- 8 ч., для шестидневной tcм = 7,2 ч;

ncм- число рабочих смен (смотрите в задании),

kисп- коэффициент внутрисменного использования, КИСП = 0,75 [2];

Vt- средняя техническая скорость, определяемая с учетом условий движения и работы машины, км/ч; Vt =15…20 км/ч.

Расчет числа рабочих дней в году, ДРАБ, дн. производится:

Драб=Дк-(Дпр+Дв+Дм+Дор+Дпер) (1.3)

Драб=365-(12+105+19+11+0)=218 (дней)

где ДК- число календарных дней в году, дн; ДК = 365 дн.;

ДПР, ДВ- число праздничных и выходных дней в году, дн.; ДПР = 12 дн., ДВ = 105 дн.;

ДМ - число дней простоя машин по метеоусловиям, дн.; ДМ = 15…20 дн.;

ДОР- число дней простоя машин по организационным причинам, дн.; ДОР = 3% * ДК; 3%*365; 3%=0,03.

ДПЕР- число дней затраченных на перебазирование машин с одного места работы на другое, дн. На текущий год эта величина может быть равна и нулю.

Для автомобилей требуется произвести корректировку нормативов периодичности до ТО-1, ТО-2 и КР для условий эксплуатации, отличающихся от нормальных условий описанных в «Положении…» [6]. Поэтому нормируемые пробеги до КР, ТО-2 и ТО-1 определяются с помощью коэффициентов, учитывающих категорию условий эксплуатации К1, модификацию подвижного состава К2 и климатических условий К3 [6]. См. приложение 4 таблицы 1, 2, 3.

Пробеги до ТО-1 (l1), ТО-2 (l2) и капитального ремонта КР (lКРСК), км, только для автомобилей рассчитываются по формулам:

L1=l1н х К1 х К3; L2=l2н х К1 х К3 (1,4)

L1=3000х0,7х0,9=1890 (км)

L2=12000х0,7х0,9=7560 (км)

LКР=lКРн х К1 х К2 х К3 (1,5)

LКРСК=250000х0,7х0,85х0,9=133875 (км)

где l1,2н, крН- нормативные пробеги соответственно до ТО-1, ТО-2 и КР, тыс. км.

Примечание- Скорректированные пробеги до ТО и КР следует сделать кратными по среднесуточному пробегу lСС, т.е. l1СК, l2СК, lКРСК. Это в дальнейшем упростит выполнение графиков по выходу машин в ТО. См. приложение 5. Только скорректированные пробеги (l1СК, l2СК, lКРСК) используются в дальнейшем в расчетах.

Вычисление планируемой наработки для тракторов, tПЛ (мото-ч) и автомобиля lПЛ (км):

tпл= Драб х Ктидм х tcc (1.6)

tпл= 218х0,6х6=783,8 (мотто-ч)

Lпл= Драб х Ктидв х Lcc (1.7)

Lпл= 218х0,94х152=31236,8 (км)

где КТ.ИДМ,; КТ.ИАВ- коэффициент технического использования для трактора и автомобиля соответственно.

Ктидв=1/1+Вдм х tcc (1.8)

Ктидв=1/1+0,109х6=0.6

Ктиав= 1/1+Вав х lcc /1000 (1.9)

Ктиав= 1/1+(0.4х1000)х136=0,94

где ВДМ,ВАВ- удельный простой в воздействиях, планируемых по наработке, соответственно трактора (дн./мото-ч) и автомобиля (дн./тыс.км.).

- для тракторов

Bдм=Д1/t1x(1-t1 /t2)+Д2/t2x(1-t2 /tТР)+ДТР/tТРx(1-tТР/tКР)+ДКР/tКР (1.10)

Bдм=0,04x0,8+0,02x0,6+0,006x0,9+0,02=0,1

где Д1,2,ТР,КР- продолжительность выполнения ТО-1, ТО-2, ТО-3(ТР) и КР соответственно, час.;

t1,2,ТР,КР- периодичности выполнения технических воздействий соответственно до ТО-1, ТО-2, ТО-3(ТР) и КР, мото-ч.

Д1=3,1

Д2=6

ДТР=60

ДКР=120

t1=75

t2=375

tТР=1000

tКР=7000

- для автомобиля

BAB=ДТО,ТР+ДКР/lКРСК (1.11)

BAB=0,4+15/133875=0,4

где ДТО,ТР,КР- продолжительность простоя автомобиля соответственно в ТО и ТР (дн./тыс.км.) и КР (дн.).

ДТО,ТР=0,4

ДКР=15 (дней)

1.2 Расчет производственной программы ТО и ремонта машин

Производственная программа предприятия определяется числом технических воздействий, планируемых, как правило, на год для каждой группы машин. Число ТО и ТР округляется до целого числа.

- для трактора число технических воздействий определится:

NEO = tПЛ/tCC х nСМ х МДОР (1.12)

NEO = 783,8/6х1х8=1045

N1 = tПЛ / t1 х (1 – t1 / t2 ) х МДОР (1.13)

N1 = 783,8/75х(1-75/375)х8=67

N2 = tПЛ / t2 х (1 – t2 / tТР) х МДОР (1.14)

N2 =783,8/375х(1-375/1000)х8=10

N3 = NTP = tПЛ / tTP x (1 – tTP / tKP ) x MДОР (1.15)

N3 = NTP = 783,8/1000х(1-1000/7000)х8=5

NКР = tПЛ / tKP x MДОР (1.16)

NКР =783,8/7000х8=1

NСО = 2 х МДОР (1.17)

NСО=2х8=16

для автомобилей:

NЕО=LПЛ/ х Мовт (1.18)

х Мовт (1.18)

NЕО=31236,8/152х16=3288

N1= LПЛ/l1СК х (1- l1СК/ l2СК) х Мавт (1.19)

N1=31236,8/1890х(1-1890/7560)х16=198

N2= LПЛ/l2СК х (1-l2СКР/lКРСК) х Мавто (1.20)

N2=31236,8/7560х(1-7560/133875)х16=62

Nкр= LПЛ / lКРСК х Мавто (1.21)

Nкр=31236,8/133875х16=4

Nсо= (1.22)

(1.22)

Nсо=2х16=32

где МДОР, МАВТ- число тракторов и автомобилей входящих в одну группу (см. в задании).

МДОР,=8

МАВТ=16

Таблица 2– Расчет количества воздействий за год

|

№ группы, марка ТС |

Количество ТО и КР |

||||

|

NЕО |

N1 |

N2 |

NТР |

NСО |

|

|

Для тракторов |

1045 |

67 |

10 |

5 |

16 |

|

Для автомобилей |

3288 |

198 |

62 |

- |

32 |

1.3 Определение и распределение годового объема работ по ТО и ремонту

Для автомобилей согласно «Положению…» [6] нормативная удельная трудоемкость технического обслуживания и текущего ремонта корректируется следующим образом:

М1ск=m1H х К2 х К5 (1.23)

М1ск=3,6х0,85х1,15=3,5

М2ск=m2H х К2 х К5 (1.24)

М2ск=14,4х0,85х1,15=14

где М1ск– скорректированная трудоемкость ТО-1, чел-ч;

М2ск– скорректированная трудоемкость ТО-2, чел-ч;

М1H- нормативная удельная трудоемкость ТО-1, чел-ч;

М2H- нормативная удельная трудоемкость ТО-2, чел-ч;

К2- коэффициент, учитывающий модификацию автомобиля;

К5- коэффициент, учитывающий число технологически совместимых групп

МТРСК=mтрHК1 х К2 х К3 х К4 х К5 (1.25)

МТРСК= 0,7х0,85х0,9х1,6х1,15x3=3

где МтрН- нормативная удельная трудоемкость ТР, чел-ч/1000 км;

К1- коэффициент, учитывающий условия эксплуатации;

К3- коэффициент, учитывающий природно-климатические условия;

К4- коэффициент, учитывающий пробег обслуживаемых автомобилей с начала эксплуатации.

Для автомобилей нормативные удельные трудоемкости тi Н приведены в «Положении о техническом обслуживании и ремонте подвижного состава автомобильного транспорта» [6] или в приложении 3. Корректирующие коэффициенты к1, к2, к3, к4 и к5 также принимаются в «Положении о техническом обслуживании и ремонте подвижного состава автомобильного транспорта» [6] или в приложении 4.

Коэффициент, учитывающий пробег обслуживаемых автомобилей с начала эксплуатации к4 определяется как отношение фактического пробега автомобиля (lПЛ) к скорректированному пробегу этого автомобиля до КР (lКРСК), т.е. D=lПЛ/lКРСК. Полученная величина D сравнивается с табличной величиной (приложение 4 таблица 4 по первому столбцу) и выбирается соответствующее значение коэффициента к4.

ТГ1АВ=m1cкхN (1.26)

ТГ1АВ=3,5х198=697 (чел-ч)

ТГ2АВ= m2cк х N (1.27)

ТГ2АВ=14х62=874,2 (чел-ч)

ТГТРАВ=(lпл х mтрск х Мав)/1000 (1.28)

ТГТРАВ=(31236,8х3х16)/1000=1479,4 (чел-ч)

Для тракторов годовая трудоемкость определяется:

ТГ1ДМ = m1 x N1 (1.29)

ТГ1ДМ =6х67=402

ТГ2ДМ = m2 x N2 (1.30)

ТГ2ДМ =16,6х10=166

ТГТРДМ = mТР x N3 (1.31)

ТГТРДМ =636,7х5=3183,5

ТГСОДМ = mСО x NСО (1.32)

ТГСОДМ =40,2х16=643,2

Таблица 3– Годовая программа по ТО и ремонту для тракторов и автомобилей

|

№ группы |

Годовая трудоемкость ТО и ТР. |

|||

|

ТГ1 |

ТГ2 |

ТГТР |

ТГСО |

|

|

Для тракторов |

402 |

166 |

3183,5 |

643,2 |

|

Для автомобилей |

697 |

874,2 |

1479,4 |

- |

Примечание- После определения годовой производственной программы по ТО и ремонту требуется произвести ее распределение по видам работ.

1.4 Расчет численности производственных и вспомогательных рабочих

Количество технологически необходимых (явочных) РЯ и штатных (списочных) РШ производственных рабочих для выполнения работ по ТО и ремонту определится:

Ря= х ФН

(1.33)

х ФН

(1.33)

Ря=6801,1/1918=4 (чел)

Рш= хФЭФ (1.34)

хФЭФ (1.34)

Рш=6801,1/1526=5 (чел)

где ФН, ФЭФ- соответственно номинальный и эффективный годовой фонд одного рабочего, час.

Фн=(Дк-ДПР-Дв) х tсм-Днп х1 (1.35)

Фн=(365-12-105)Х8-66Х1=1918

Фэф=ФН-(ДОТП+ДУВ) х tсм (1.36)

Фэф=1918-(44+5)Х8=1526

где tСМ- продолжительность рабочей смены, ч.;для пятидневной рабочей недели

tСМ- 8 ч., для шестидневной tСМ = 7,2 ч

ДПП- число субботних и предпраздничных дней в году;1– час сокращения рабочего дня перед выходными днями, ч;

ДОТП- продолжительность отпуска, дн.

ДОТП- 44 дн.;

ДУв- рабочие дни, пропущенные по уважительным причинам, дн.;

ДУв- 5 дн.

Значение ТГОБЩ берется из таблицы 3 для тракторов и автомобилей

(ТГОБЩ =ТГ1ДМ+ ТГ2ДМ+ ТГСОДМ+ ТГ1АВ+ ТГ2АВ+ ТГТРДМ+ ТГТРАВ=6802,1).

Количество ИТР принимается 4…5% от общего числа штатных производственных рабочих занятых на ТО и ремонте:

РИТР=(0.04…0.05)xРш (1.37)

РИТР=0,05x5=1 (чел)

Количество МОП принимается 2…3% от общего числа штатных производственных рабочих:

РМТР=(0.02…0.03)xРш (1.38)

РМТР=0,03x5=1 (чел)

Количество вспомогательных рабочих принимается 8…10% от общего числа штатных производственных рабочих

РВСП=(0.08…0.1)xРШ (1.39)

РВСП=0,1x5=1 (чел)

Число рабочих округляют до целого числа

1.5 Расчет и подбор технологического оборудования

При проектировании производственного участка следует руководствоваться его непосредственным назначением и характером выполняемых непосредственно на участке работ. Оборудование, применяемое при ТО и ТР следует указывать в соответствии с технологическим процессом и применяемой оснасткой в ходе выполнения работ.

Отдельные виды оборудования (канавные подъемники, гайковерты, устройства для снятия и установки сборочных единиц), производственного инвентаря (верстаки, стеллажи, инструментальные ящики, средства сигнализации, тележки, домкраты, ручные прессы, механизированный инструмент и т.д.) выбираются в зависимости от:

• конструктивного решения рабочего места;

• по числу постов, с учетом их специализации, места расположения в зоне;

• возможности использования оборудования на нескольких соседних постах (или рабочих местах). Перечень оборудования для ТО и ТР можно найти в специализированных каталогах и справочниках. Перечень выбранного оборудования целесообразно свести в таблицу 4.

Таблица 4 – Перечень выбранного оборудования

|

Наименования оборудования |

Тип, модель |

Кол- во |

Техническая хар-ка |

Размеры м * м |

Площадь, м2 |

Мощность ,кВт |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Оборудование, используемое в зоне постовых работ ТО и ТР |

||||||

|

1. Компрессор |

1101-В5 |

1 |

- |

1х0,4 |

0,48 |

12 |

|

2. Верстак на 2 рабочих места |

Феррум |

2 |

- |

2,4х0,8 |

3,84 |

- |

|

3. Тисы стуловые |

ГОСТ 7225-54 |

2 |

- |

0,2х0,2 |

0,08 |

- |

|

4. Шкаф инструментальный |

- |

2 |

- |

0,9х0,5 |

3,64 |

- |

|

5. Стеллаж для деталей |

- |

1 |

- |

1,4х0,5 |

0,7 |

- |

|

6. Подставка под оборудование |

- |

1 |

- |

0,6х0,8 |

0,48 |

- |

|

7. Стеллаж |

1019-510-00 |

2 |

- |

1,04х0,5 |

1,4 |

- |

|

8. Подставка для агрегатов |

ОРГ-1468-03-350 |

2 |

- |

1,5х0,7 |

2 |

- |

|

9. Вертикально сверильный станок |

М-6373 |

1 |

Служит для сверления отверстий |

0,12х0,8 |

0,1 |

3 |

|

10. Моечная установка |

М-312 |

1 |

Служит для мойки деталей |

0,11x007 |

0,07 |

4 |

|

11. Фрезерный станок |

6H11 |

1 |

- |

0,6x0,4 |

0,24 |

30 |

|

12. Сварочный аппарат |

Сварог АГС 145 |

1 |

Служит для сваривания металла |

0,7x0,5 |

0,35 |

3 |

|

13. Тележка для перемещения колес |

- |

1 |

- |

0,5x1,0 |

0,5 |

- |

|

14. Ларь для отходов |

- |

1 |

- |

1,0x1,5 |

1,5 |

- |

|

15. Щит для сварочных работ |

ОРГ 1468 – 07 - 060 |

1 |

- |

1,3Х0,4Х1,8 |

0,52 |

- |

|

16. Ларь для ветоши |

5133 |

1 |

- |

0,5x1,0 |

0,5 |

- |

|

17. Пневматический нагнетатель густых смазок |

68113 |

1 |

Передвижной |

0,4x0,5 |

0,2 |

- |

|

18. Однопостовой сварочный трансформатор |

ТС - 300 |

1 |

20кв* А,110…385А |

0,6х0,5х1,0 |

0,3 |

- |

|

19 Пресс ручной |

ПГ- 15 |

1 |

- |

0,6х1,0х1,7 |

0,6 |

- |

|

20. Набор накидных ключей |

КРП |

2 |

- |

- |

- |

- |

|

21. Набор головок с трещоткой |

ОРИОН |

2 |

- |

- |

- |

- |

|

22. Набор торцовых ключей |

ОРИОН |

2 |

- |

- |

- |

- |

|

23. Набор отверток |

ОРИОН |

2 |

- |

- |

- |

- |

|

24. Домкрат гидравлический |

Master DK-3.0 |

1 |

- |

- |

- |

- |

|

25. Пневмогайковерт |

IW-1600 |

1 |

- |

- |

- |

- |

|

26. Упоры под автомобиль |

Holder |

3 |

- |

- |

- |

- |

|

27. Молоток слесарный |

300 грамм |

2 |

- |

- |

- |

- |

|

28. Бормашина |

Marathon |

1 |

- |

- |

- |

- |

|

29. Крейцмейсель |

- |

1 |

- |

- |

- |

- |

|

30. Набор метчиков |

Guhring |

1 |

- |

- |

- |

- |

|

Итог |

17 |

52 |

||||

1.6 Расчет площадей зон, участков, складов и вспомогательных помещений

Площадь зоны постовых работ ТО и ТР SУЧ (м2), определяется по формуле:

SУЧ=КЗх(S1АВТ+SОБ) (1.40)

SУЧ=(18+17)X4,5=157 (м2)

где Кз- коэффициент плотности расстановки оборудования;

Кз =4,5

S1АВТ- площадь, занимаемая машиной в плане, м2;

∑ SОБ- площадь оборудования, находящегося в зоне постовых работ ТО и ТР, м2

Укрупнено, расчет складских помещений SСКЛ (м2), производится по удельной площади, приходящейся на одну машину и определяется как произведение общего числа машин (МТР+МАВТ) предприятия на удельную площадь помещения ρ, приходящуюся на одну машину, м2, т.е.

∑SСКЛ = (МДОР+МАВТ )* ρ. (1.41)

Величина ρ принимается из таблицы 4.

Таблица 5 – Удельные площади складских помещений

|

Хранимые материалы и складские помещения |

Площадь, приходящаяся на одну машину ρ, м2 |

Принятая площадь, м2 |

|

Запасные части |

0,8…1,0 |

22,4 |

|

Агрегаты |

0,8…1,0 |

22,4 |

|

Материалы |

0,8…1,0 |

22,4 |

|

Шины |

0,06…0,08 |

1,68 |

|

Смазочные материалы и насосная станция |

0,2…0,3 |

5,6 |

|

Лакокрасочные материалы |

0,05…0,06 |

1,4 |

|

Химикаты |

0,06…0,08 |

1,68 |

|

Инструментально-раздаточная кладовая |

0,05…0,09 |

1,4 |

|

Промежуточный склад |

15…20% от площади склада запасных частей и агрегатов |

4,48 |

|

Итого: |

∑ SСКЛ = 83,44 |

|

2. Энергетическая часть

Расчетные величины в энергетической части определяются только для зоны постовых работ ТО и ТР, но не для участков и складов. Для выполнения энергетической части, необходимые данные берутся из расчетной части, о чем в соответствующих местах делается ссылка.

2.1 Расчет расхода электроэнергии

Электроэнергия расходуется на освещение и питание технологического оборудования.

При приближенном расчете общая мощность светильников для освещения всей производственной площади, Вт, определяется по формуле:

Po = p х SУЧ (2.1)

Po = 20х157=3140

где р – удельная мощность на 1 м2 площади, Вт/м2;

р = 20 Вт/м2 [10]; SЗ – площадь зоны ; (Расход электроэнергии на освещение за год, кВт-ч, составит:

N ОСВ=(РоxКхnСУТхДраб )/1000xnСЕТИ (2.2)

N ОСВ=(3140х0,8х6х218)/1000х0,95=3458

где К – коэффициент одновременности использования светильников,

К = 0,8 [10];

η сут – число часов горения в сутки, ч;

η сут = 6 ч;

ДРАБ – число рабочих дней в году, дн;

η сети – кпд сети;

η сети = 0,95…0,97 [10].

Потребность в электроэнергии для питания технологического оборудования за год, кВт-ч, составит: .

N ДВ=(NОБхФохnохnЗАГР)/(nСЕТИхnЭЛ. ДВ ) (2,3)

NДВ=(52х1342,6х0,6х0,8)/(0,95х0,9)=39194

где ∑NОБ – суммарная установленная мощность технологического оборудования зоны, кВт; ФО – эффективный фонд работы оборудования, час

ηО – коэффициент одновременности работы оборудования;

ηО = 0,6…0,7

ηЗАГР. – коэффициент загрузки оборудования;

ηЗАГР = 0,8…0,9;

ηЭЛ.ДВ – КПД электродвигателей,

ηЭЛ.ДВ. = 0,85…0,9; О

Общая потребность в электроэнергии за год, кВт-ч/год, составит:

NОБЩ. = NОСВ.+ NДВ. (2.4)

NОБЩ. =3458+39194=42652 (кВт-ч/год)

2.2 Расчет расхода тепла

Для производственного корпуса эксплуатационного предприятия наиболее целесообразно применение водяного отопления, которое даёт возможность поддерживать температуру в помещении в нужных пределах, оно безопасно в пожарном отношении и экономично. Температура воздуха в производственном помещении для выполнения работ по ТО и ремонту машин принимается 15…17о С. Расчёт отопления ведётся по укрупнённым показателям расхода тепла на собственно отопление и на вентиляцию помещения.

Годовой расход тепла, Гкал, определяется:

Q= Vзд х (q0 х (tв -tн) + qв х (tв + tн)) х 243 х hдн х 0.23 х 10-6 (2.5)

Q=753х (2,1х (16-6,6 ))+1,051х (16+6,6 ))х24х270х0,23х10-6=48,8

где VЗ – объём помещения по наружному обмеру, м3,

Н- высота здания,

q0- расход теплоты на отопление одного м3здания при разности, внутренней и наружной температур 10С,

qВ- расход теплоты на вентиляцию одного м3, здания при разности внутренней и наружной температур в 1оС,

tв- внутренняя температура помещения,

tн- средняя наружная температура за отопительный период,=6.60

Qo- расход теплоты на отопление одного м3 здания при разности внутренней и наружной температур в 1о С, кДж/ч; Qo =2,1 кДж/ч [10];

qВ- расход теплоты на вентиляцию одного м3 здания при разности внутренней и наружной температур в 1о С, кДж/ч; QВ =1,051 кДж/ч [10];

tв- внутренняя температура помещения, о С; tв = 15…17 о С;

tн- средняя наружная температура за отопительный период, о,

24- число часов отопления в сутки, ч

270- количество дней отопительного периода для Удмуртской республики, дн.

0,23 · 10-6- переводной коэффициент кДж в Гкал.

2.3 Расчет вентиляции

Необходимый воздухообмен в помещениях может быть определен через коэффициент кратности обмена воздуха по формуле:

LЗ=VЗ* х КЗ (2.6)

LЗ=753х4=3012

где LЗ - воздухообмен в зоне постовых работ ТО и ТР, м3/ч;

КЗ- коэффициент кратности, 1/ч;для зоны постовых работ ТО и ТР КЗ = 4 [10];

После определения параметра LЗ производят выбор вентилятора, т. е.: n(мин-1), ηВ (%), Р (Па), L (м3/ч). Выбор электродвигателя вентилятора по установочной мощности, кВт:

NУ =(L х P х K)/(3.6 х nв х nn )х 10-6. (2.7)

NУ =(1200х270х1,08)/(3,6х0,84х1)х10-6=0,0085

где L- производительность вентилятора, м3/ч;

P- давление, создаваемое вентилятором, Па;

К- коэффициент запаса мощности; к = 1,05…1,1 [10];

ηВ- КПД вентилятора

ηВ- 0,84 [10];

ηП- КПД передачи;

ηП- 1.

3 Охрана труда и окружающей природы

3.1 Требования техники безопасности, производственная санитария и гигиена в зоне ТО и ТР

Производство работ исполнителем осуществляется в соответствии с инструкцией по охране труда, доводимой до исполнителя.

Участие водителей, работников других специальностей в техническом обслуживании и ремонте подвижного состава допускается при соответствии их квалификации и квалификационной характеристики выполняемых работ; в противном случае привлечение работников к этим работам возможно только после профессионального обучения. В связи с изменением условий труда с работниками обязательно проводится инструктирование по охране труда на рабочем месте.

ТО и ТР автомобилей производится в специально отведенных местах (постах), оснащенных необходимыми приборами и приспособлениями, инвентарем, оборудованием и инструментом, в том числе специализированным, предусмотренными определенным видом работ.

На посты ТО и ТР автомобили должны подаваться чистыми и в сухом состоянии.

Постановка автомобилей на посты ТО и ТР осуществляется под руководством мастера или начальника участка.

Не допускается въезжать в помещения стоянки, ТО и ТР на автомобиле, габариты которого превышают указанные над въездными воротами.

Автомобиль, установленный на напольный пост ТО и ТР, необходимо надежно закрепить путем установки не менее двух упоров под колеса, затормозить стояночным тормозом, при этом рычаг коробки переменных передач должен быть установлен в нейтральное положение, на автомобилях с бензиновыми двигателями следует выключить зажигание, а на автомобилях с дизельными двигателями перекрыть подачу топлива. Во всех случаях кнопка массы автомобиля должна быть выключена.

На рулевое колесо должна быть вывешена табличка с надписью «Двигатель не запускать! Работают люди!».

На автомобилях, имеющих дублирующее устройство для пуска двигателя, аналогичная табличка должна вывешиваться у этого устройства.

Перемещение автомобилей с помощью подъемников необходимо производить в соответствии с требованиями паспортов-инструкций подъемников.

При обслуживании автомобиля на подъемнике (гидравлическом, электромеханическом) на пульте управления подъемником должна быть вывешена табличка с надписью «Не трогать под автомобилем работают люди!».

Перед вывешиванием подвижного состава с помощью грузоподъемных машин и механизмов все другие работы на нем должны быть прекращены, а исполнители этих работ должны быть удалены на безопасное расстояние.

В рабочем или подмятом положении плунжер гидравлического подъемника должен надежно фиксироваться упором или штангой, гарантирующим невозможность самопроизвольного опускания подъемника.

3.2 Организационно-технические мероприятия, обеспечивающие пожарную безопасность

Топливосмазочные и легковоспламеняющиеся вещества храните в небьющейся таре на полу или на полках с отбортовками. Если бензин или растворитель разлился, не включайте и не выключайте освещение во избежание воспламенения их паров от искры между контактами выключателя (электродвигатели и нагревательные приборы отключите немедленно); проветрите помещение. Разлитое масло засыпьте песком или опилками. Промасленную ветошь храните отдельно, желательно в металлическом ящике существует опасность возгорания! Для освещения помещения по возможности используйте атмосфероизолированные (герметичные) светильники, люминесцентные лампы. Желательно также иметь сеть низкого напряжения (до 36В) для работ на улице и на неизолированном полу, в смотровой канаве и т.п.

Сварочные баллоны используйте только со штатными редукторами. Категорически запрещается смазывать вентиль кислородного баллона или подносить к нему промасленную ветошь это может вызвать взрыв.

На время сварочных работ запаситесь огнетушителем (лучше углекислотным), его желательно иметь в гараже. Перед электросваркой отключите все электронные блоки управления от бортовой сети автомобиля, а «массовый» контакт сварочного провода располагайте как можно ближе к месту сварки. Проследите за тем, чтобы ток не проходил через подвижные (подшипники, шаровые опоры) или резьбовые соединения они могут быть повреждены.

3.3 Охрана окружающей среды

Наслесарно-механическом участке применяются следующие меры для сохранения экологичности производства:

При сливе сточных вод в канализационные коллекторы в них должно быть не более 0,25-0,75 мг/л взвешенных веществ и 0,05-0,3 мг/л нефтепродуктов; наличие тетраэтилсвинца в сточных водах не допускается. Способ очистки сточных вод зависит от степени их загрязнения, самоочищающейся способности водоемов, в которые спускаются сточные воды, и от использования этих водоёмов населением.

Для очистки воздуха, удаляемого из участка, используются инерционные и центробежные пылеотделители и фильтры различных конструкций.

На участке отработанные нефтепродукты и спец.жидкости сливаются и хранятся в специальных ёмкостях. Периодически, по мере заполнения ёмкостей, нефтепродукты и спец.жидкости вывозятся на территорию нефтеперерабатывающего завода, где впоследствии перерабатываются.

Не подлежащие ремонту узлы, агрегаты и детали автомобилей, а также неисправное оборудование и инструмент складируются в специально отведённом месте. По мере накопления сдаются в пункт приёма лома цветных и чёрных металлов, и далее поступают на переплавку.

4. Организация работ и управление ремонтным предприятием

4.1. Структура управления.

Структуры управления организацией

Для различных организаций характерны различные виды структур управления. Однако обычно выделяют несколько универсальных видов организационных структур управления, таких, как линейная, линейно-штабная, функциональная, линейно-функциональная, матричная. Иногда внутри единой компании (как правило, это крупный бизнес) происходит выделение обособленных подразделений, так называемая департаментизация. Тогда создаваемая структура будет дивизиональной. При этом необходимо помнить, что выбор структуры управления зависит от стратегических планов организации.

Организационная структура регулирует:

разделение задач по отделениям и подразделениям;

их компетентность в решении определенных проблем;

общее взаимодействие этих элементов.

Тем самым фирма создается как иерархическая структура.

Основные законы рациональной организации:

упорядочение задач в соответствии с важнейшими точками процесса;

приведение управленческих задач в соответствие с принципами компетентности и ответственности, согласование «поля решения» и доступной информации, способность компетентных функциональных единиц принять к решению новые задачи);

обязательное распределение ответственности (не за сферу, а за «процесс»);

короткие пути управления;

баланс стабильности и гибкости;

способность к целеориентированной самоорганизации и активности;

желательность стабильности циклически повторяемых действий.

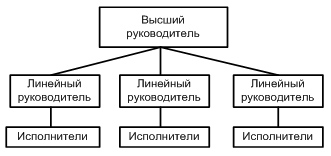

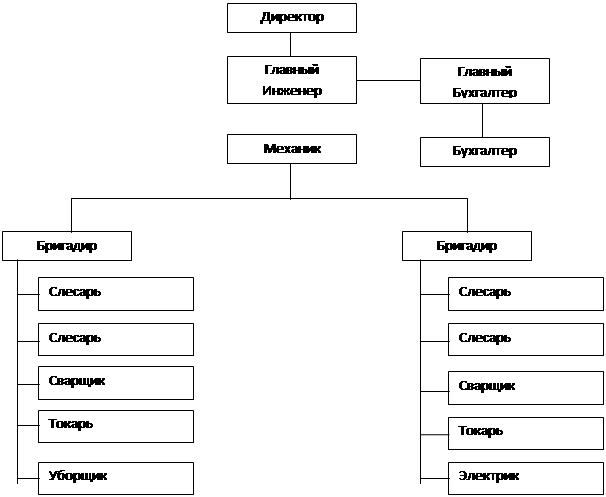

Линейная структура

Рассмотрим линейную организационную структуру. Для нее характерна вертикаль: высший руководитель — линейный руководитель (подразделения) — исполнители. Имеются только вертикальные связи. В простых организациях отдельные функциональные подразделления отсутствуют. Эта структура строится безе выделения функций.

Линейная структура управления

Преимущества: простота, конкретность

заданий и исполнителей.

Недостатки: высокие требования к квалификации руководителей и высокая загрузка

руководителя. Линейная структура применяется и эффективна на небольших предприятиях

с несложной технологией и минимальной специализацией.

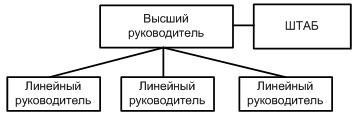

Линейно-штабная организационная структура

По мере роста предприятия, как правило, линейная структура преобразуется в линейно-штабную. Она аналогична предыдущей, но управление соредоточено в штабах. Появляется группа работников, которые непосредственно не дают распоряжений исполнителям, но выполняют консультационные работы и готовят управленческие решения.

Линейно-штабная структура управления

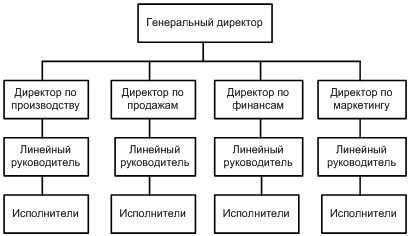

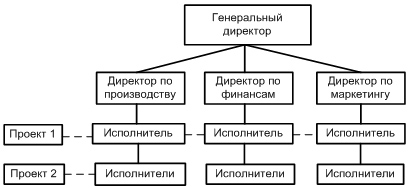

Функциональная организациооная структура

При дальнейшем усложнении производства возникает необходимость специализации работников, участков, отделов цехов и т. д., формируется функциональная структура управления. Распределение работ происходит по функциям.

При функциональной структуре происходит деление организации на элементы, каждый из которых имеет определенную функцию, задачи. Она характерна для организаций с небольшой номенклатурой, стабильностью внешних условий. Здесь имеет место вертикаль: руководитель — функциональные руководители (производство, маркетинг, финансы) — исполнители. Присутствуют вертикальные и межуровневые связи. Недостаток — функции руководителя размыты.

Функциональная структура управления

Преимущества: углубление специализации,

повышение качества управленческих решений; возможность управлять многоцелевой и

многопрофильной деятельностью.

Недостатки: недостаточная гибкость; плохая координация действий функциональных

подразделений; низкая скорость принятия управленческих решений; отсутствие

ответственности функциональных руководителей за конечный результат работы

предприятия.

Линейно-функциональная организационная структура

При линейно-функциональной структуре управления основные связи — линейные, дополняющие — функциональные.

Линейно-функциональная структура управления

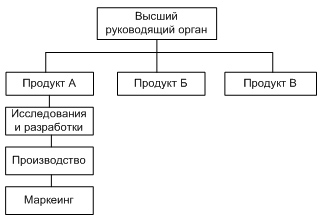

Дивизиональная организационная структура

В крупных фирмах для устранения

недостатков функциональных структур управления используется так называемая

дивизиональная структура управления. Распределение обязанностей происходит не

по функциям, а по выпускаемой продукции или по регионам. В свою очередь в

дивизиональных отделениях создаются свои подразделения по снабжению,

производству, сбыту и т. д. При этом возникают предпосылки для разгрузки

вышестоящих руководителей путем освобождения их от решения текущих задач.

Децентрализованная система управления обеспечивает высокую эффективность в

рамках отдельных подразделений.

Недостатки: рост расходов на управленческий персонал; сложность информационных

связей.

Дивизионная структура управления строится на основании выделения подразделений, или дивизионов. Данный вид применяется в настоящее время большинством организаций, особенно крупными корпорациями, так как нельзя втиснуть деятельность крупной компании в 3-4 основных отдела, как в функциональной структуре. Однако длинная цепь команд может привести к неуправляемости. Создается также в крупных корпорациях.

Дивизиональная структура управленияДивизионы могут выделяться по нескольким признакам, образуя одноименные структуры, а именно:

продуктовая. Отделы создаются по видам продукции. Характерна полицентричность. Такие структуры созданы в «Дженерал Моторс», «Дженерал Фудс», частично в «Русском Алюминии». Полномочия по производству и сбыту данного продукта передаются одному руководителю. Недостаток — дублирование функций. Такая структура эффективна для разработки новых видов продукции. Имеются вертикальные и горизонтальные связи;

региональная структура. Отделы создаются по месту расположения подразделений компаний. В частности, если у фирмы есть международная деятельность. Например, Coca-Cola, Сбербанк. Эффективна для географического расширения рыночных зон;

организационная структура, ориентированная на потребителя. Подразделения формируются вокруг определенных групп потребителей. Например, коммерческие банки, институты (повышение квалификации, второе высшее образование). Эффективна для удовлетворения спроса.

Матричная организационная структура

В связи с необходимостью ускорения темпов обновления продукции возникли программно-целевые структуры управления, получившие названия матричные. Суть матричных структур состоит в том, что в действующих структурах создаются временные рабочие группы, при этом руководителю группы в двойное подчинение передаются ресурсы и работники других подразделений.

При матричной структуре управления формируются проектные группы (временные), реализующие целевые проекты и программы. Эти группы оказываются в двойном подчинении, создаются временно. Этим достигается гибкость в распределении кадров, эффективная реализация проектов. Недостатки — сложность структуры, возникновение конфликтов. Примером могут служить авиакосмическое предприятие, телекоммуникационные компании, выполняющие крупные проекты для заказчиков.

Матричная структура управления

Преимущества: гибкость, ускорение

внедрения инноваций, персональная ответственность руководителя проекта за

результаты работы.

Недостатки: наличие двойного подчинения, конфликты из-за двойного подчинения, сложность

информационных связей.

На планируемом предприятии используется линейная структура управления.

Во главе каждого подразделения находится руководитель, наделенный всеми полномочиями и осуществляющий единоличное руководство подчиненными ему работниками, сосредотачивающий в своих руках все функции управления. Сам, руководитель находится в непосредственном подчинении руководителя высшего уровня. Линейная структура управления является простейшей. В линейной структуре разделение системы управления на составляющие части осуществляется по производственному признаку с учетом степени концентрации производства, технологических особенностей, широты номенклатуры продукции и др.

4.2. Должностные инструкции

Заключение

Выполнив курсовое проектирование, выяснил, что главное направление в развитии агропромышленного комплекса страны- интенсификация сельскохозяйственного производства на основе технического перевооружения, что непосредственно связано с производством новых машин, увеличением автоматизированных средств механизации и совершенствованием инженерной службы. Научились определять количество ремонтно - обслуживающих воздействий на машинно - тракторный парк. Уяснил, как правильно нужно определить годовую загрузку центральной ремонтной мастерской. Научился эффективно использовать производственные площади и оборудования. Выбирать необходимое оборудование и расставить так, чтобы облегчить условия труда рабочих. Нужно рационально использовать рабочие места. Узнал, какие мероприятия необходимы для того, чтобы обезопасить жизнь человека. Выполнив технологический процесс по восстановлению детали, научился выбирать нужные наиболее эффективные и не требующие дорогостоящего оборудования и затрат способов восстановления.

В мастерских должна быть обеспечена необходимая техника безопасности, и мероприятия, направленные на обеспечение безопасности жизнедеятельности человека, а также должны быть созданы все условия для труда рабочих.

В настоящее время, в связи с трудным положением многих хозяйств, нехваткой средств, на приобретение новой техники, в хозяйствах проводят восстановление деталей в силу возможностей ремонтных мастерских своими средствами.

Список литературы

1. Головин, С. Ф. Эксплуатация и техническое обслуживание дорожных машин, автомобилей и тракторов : учеб. для сред. проф. образования / С. Ф. Головин, В. М. Коншин, А. В. Рубайлов [и др.] ; под ред. Е. С. Локшина. – Москва : Мастерство, 2002. – 464 с. : ил.

2. В.А Родичев, Г.И. Родичева «тракторы и автомобили»

3. И.Е Ульман «Техническое обслуживание и ремонт машин»

4. Трактор ДТ-75М «Техническое обслуживание и инструкция по эксплуатации» 78,00,001 ТО.

5. Н.П. Харченко Трактор ДТ-75М «Инструкция по эксплуатации».

6.И.М Шор, Ю.Ю Якупов, В.П Ханеев «Каталог- справочник ремонтно- технологического оборудования, приспособлений, приборов и инструмента для ремонта машинно-тракторного парка».

7. С.С Черепанова «Оборудование для текущего ремонта сельскохозяйственной техники».

Д.И Мельников «Тракторы»

8. Беднарский, В. В. Техническое обслуживание и ремонт автомобилей : учеб. / В. В. Беднарский. – Ростов-на-Дону : Феникс, 2005. – 448 с. : ил.

(zip - application/zip)

(zip - application/zip)