Министерство науки и образования РФ

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

Казанский национальный исследовательский технологический университет

(ФГБОУ ВПО «КНИТУ»)

Кафедра ТИПиКМРеферат на тему:

“Измельчение,сушка,классификация порошкообразных материалов”

Выполнила: ст.гр. 1121-81

Карибуллина Д.А.

Проверил: Коробков А.М.

Казань 2016 г.

Содержание:

Введение

1.Измельчение

1.1 Общие положения

1.2 Способы измельчения

1.3 Теория измельчения

1.3.1 Энергия, расходуемая на измельчение твердых тел

1.3.2 Производительность и мощности

1.4 Классификация измельчителей

1.4.1 Машины для крупного дробления

1.4.2 Машины для среднего дробления

1.4.3 Машины для мелкого дробления

1.4.4 Мельницы для тонкого и сверхтонкого измельчения

2. Сушка твердых дисперсных материалов

2.1 Способы сушки

2.2 Условия сушки

2.3 Материальный и тепловой балансы сушки

2.4 Конструкции сушилок

2.4.1 Сушилки периодического действия

2.4.2 Сушилки непрерывного действия

2.4.3 Специальные виды сушки

3. Классификация твердых сыпучих материалов

3.1 Определение

3.2 Основы вероятностной теории процесса

3.3 Системы сит

3.4 Грохоты

Введение

Процесс измельчения материалов в пиротехническом производстве имеет большое значение.

Измельчаемые материалы могут быть твердыми, мягкими, хрупкими, вязкими, липкими, термически неустойчивыми, нейтральными, химически активными, вредными и безвредными для окружающих.

Разнообразие типов и размеров измельчителей объясняется масштабами и характером химических производств. Существуют карликовые измельчители, производительностью которых составляет несколько килограммов в час, и измельчители – гиганты производительностью 1000 – 1500 т/ч. К последним относятся щековые, конусные, валковые и молотковые дробилки; дезинтеграторы и дисмембраторы; барабанные, шаровые, стержневые, жерновые, кольцевые, вибрационные, струйные и коллоидные мельницы; бегуны и много других типов измельчителей.

В зависимости от крупности исходного сырья и требований к конечному продукту измельчение материала производят либо в один прием, либо в несколько приемов. Характер исходного сырья и требуемая степень измельчения определяют число ступеней измельчителя и тип измельчающего оборудования.

Процесс измельчения требует больших энергетических затрат и сопряжен с безвозвратной потерей металла из-за износа рабочих элементов измельчителя.

В настоящее время предъявляются все новые, более высокие требования к измельчителям и схемам процесса, что требует дальнейшего совершенствования техники измельчения, создания более совершенных измельчителей и измельчающих установок.

Процесс сушки влажных материалов является не только теплофизическим , но и технологическим процессом, в характере протекания которого решающую роль играет форма связи влаги с материалом.

Основой теории сушки являются закономерности переноса тепла и влаги во влажных материалах при взаимодействии их с нагретыми газами, с горячими поверхностями, а также в процессах облучения тепловыми и электромагнитными волнами при наличии фазовых превращений.

Основные положения кинетики процесса сушки были впервые сформулированы русскими учеными: П.С. Коссовичем и А.В. Лебедевым применительно к испарению влаги из почвы. В дальнейшем эти положения успешно развивались Ю.Л. Кавказовым, Г.К. Филоненко, И.М. Федоровым, Ф.Е. Калясевым, Я.М. Миниовичем и др. Примерно в 30-х годах американскими учеными У.К. Льюисом и Т.К. Шервудом был применен аппарат классической теории диффузии для описания переноса влаги внутри материала в процессе сушки.

Следующим важным этапом развития теории сушки является установление в 1933 – 1935 гг. явления термодиффузии влаги, что совместно с концентрационной диффузией послужило основой для создания системы дифференциальных уравнений влаго- и теплопереноса в капиллярнопористых телах.

В области технологии сушки основное значение приобретает наука о формах связи влаги с материалом, созданная акад. П.А. Ребиндером и его учениками.

Достаточно надежный метод расчета сушильных устройств был создан выдающимся ученым проф. Л.К. Рамзиным, которым впервые в 1918 г. была предложена диаграмма влажного воздуха. Большие исследования как в области расчета сушильных устройств, так и конструирования сушильных установок были проведены сотрудниками сушильной лаборатории Всесоюзного теплотехнического института А.П. Ворошиловым, Н.М. Михайловым, М.Ю. Лурье, И.М. Федоровым и др.

1.Измельчение

1.1 Общие положения

Под измельчением твердых тел понимают процесс уменьшения их размеров при многократном воздействии внешних нагрузок. В результате этого процесса значительно увеличивается поверхность контакта измельчаемого тела.

В зависимости от крупности исходного и измельченного материала различают дробление и измельчение. Под дроблением понимается процесс уменьшения крупности, в результате которого максимальный размер куска в измельченном материале условно равен 1 – 5 мм или больше. Под измельчением понимается процесс уменьшения крупности, в результате которого максимальный размер частицы в измельченном продукте условно менее 1 – 5 мм.

В свою очередь, процесс дробления делится на три стадии: крупное, среднее и мелкое, а процесс измельчения на четыре: крупное, среднее, тонкое и сверхтонкое.

Таблица №1 – Стадии дробления и измельчения

|

Стадии |

Максимальный размер куска (частицы), мм |

|

|

до измельчения |

после измельчения |

|

|

Дробление: крупное среднее мелкое Измельчение: крупное среднее тонкое сверхтонкое |

≥ 500 100 – 500 50 – 100 20 – 100 5 – 50 1 – 10 0,1 – 1,0 |

100 – 400 20 – 100 4 – 20 1 – 4 0,1 – 1,0 0,01 – 0,1 ˂ 0,01 |

Следует отметить, что строгих границ между указанными стадиями процессов дробления и измельчения не существует; они выбраны условно и в основном служат для ориентирования в выборе типа измельчающей машины.

Отношение размеров кусков до измельчения и после измельчения называют степенью измельчения.

Различают линейную ( ) и объемную

(

) и объемную

( ) степени

измельчения. Здесь

) степени

измельчения. Здесь  и

и

- размер и объем

кусков до (с индексом «н») и после измельчения (с индексом «к»).

- размер и объем

кусков до (с индексом «н») и после измельчения (с индексом «к»).

Крупность кускового и порошкообразного материалов с указанием линейных размеров наибольшего и наименьшего кусков может быть охарактеризована одним из следующих способов.

1. Нижний (+ )

и верхний (–

)

и верхний (– )

пределы крупности. Верхний предел крупности (–

)

пределы крупности. Верхний предел крупности (– ), что

означает «не крупнее

), что

означает «не крупнее  »; нижний

предел крупности (+

»; нижний

предел крупности (+ ),

что означает «не мельче

),

что означает «не мельче  ».

».

При этом указываются размеры наибольшего и наименьшего кусков материала,

а характеристика записывается таким образом: (+ –

– ).

).

2. Фракционный состав материала, выраженный в долях или процентах.

3. Удельная поверхность материала, т.е. поверхность частиц, приходящаяся на единицу массы или объема материала.

Материал также можно охарактеризовать допустимым процентным содержанием какой – либо фракции: крупной, средней или мелкой. Разработаны специальные приборы и методы определения фракционного или, то же самое, гранулометрического состава, а также удельной поверхности кускового и порошкообразного материалов.

1.2 Способы измельчения

Твердый материал можно разрушить и измельчить до частиц желаемого размера раздавливанием, раскалыванием, разламыванием, резанием, распиливанием, истиранием, ударом и различными комбинациями этих способов.

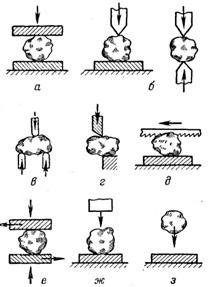

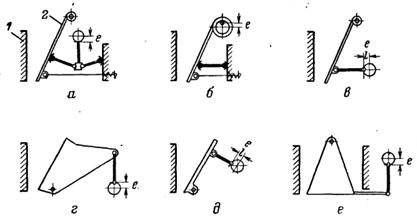

а – раздавливание; б – раскалывание; в – разламывание; г – резание;

д – распиливание; е – истирание; ж – стесненный удар;

з – свободный удар

Рисунок 1 – Способы измельчения

Раздавливание (рис. 1, а) – тело под действием нагрузки деформируется по всему объему и, когда внутреннее напряжение в нем превысит предел прочности сжатию, разрушается.

Раскалывание (рис.1, б) – тело разрушается на части в местах концентрации наибольших нагрузок, передаваемых клинообразными рабочими элементами измельчителя. Образующиеся при этом частицы более однородны по размерам и форме, хотя форма, как и при раздавливании, непостоянна.

Разламывание (рис.1, в) – тело разрушается под действием изгибающих сил. Размеры и форма частиц, получающихся при разламывании, примерно такие же, как и при раскалывании.

Резание (рис.1, г) – тело делится на части заранее заданных размеров и формы. Процесс полностью управляемый.

При распиливании (рис.1, д) результаты получаются такие же, как и при резании. Процесс полностью управляем, и частицы имеют заранее заданные размер и форму.

Истирание (рис.1, е) – тело измельчается под действием сжимающих, растягивающих и срезающих сил. При этом получают мелкий порошкообразный продукт.

Удар (рис.1, ж) – тело распадается на части под действием динамической нагрузки. При сосредоточенной нагрузке получается эффект, подобный тому, что происходит при раскалывании, а при распределении нагрузки по всему объему эффект разрушения аналогичен раздавливанию.

На выбор метода измельчения большое влияние оказывают склонность материала к комкованию, его влажность и др. Например, измельчение твердых и хрупких материалов обычно проводят раздавливание, раскалыванием и ударом; твердых и пластичных – раздавливанием и истиранием; мягких и пластичных – резанием.

Таблица № 2 – Метод механического воздействия в зависимости от свойств материала

|

Свойства материала |

Методы измельчения |

|

Прочный и хрупкий Прочный и пластичный Хрупкий, средней прочности Пластичный, средней прочности |

Раздавливание, удар Раздавливание Удар, раскалывание, истирание Истирание, резание, раскалывание |

1.3 Теория измельчения

Измельчение твердого материала является сложным процессом, зависящим от свойств перерабатываемого материала (его однородности, прочности, твердости, плотности, формы кусков и зерен, наличия в их объеме трещин и дислокаций, влажности и т.д.), а также от подбора соответствующих схемы измельчения и оборудования.

В зависимости от изменений во времени силовые воздействия на твердое тело при измельчении могут считаться статическими (например, при измельчении раздавливание в валковых дробилках) или динамическими

( например, при ударном измельчении в роторных и молотковых дробилках).

Нагружение при измельчении будем считать статическими в том случае, если внешние силовые факторы, действующие на тело, не зависят от времени или изменяются в большие промежутки времени незначительно; при этом все тело находится в напряженно-деформированном состоянии.

Нагружение является динамическим, если действующие на тело внешние силовые факторы значительно изменяют свою величину по некоторым законам в короткие промежутки времени, измеряемые миллисекундами. Если внешние силовые факторы изменяют свою величину в промежутки времени, измеряемые микросекундами, то такое нагружение называется импульсивным.

В теле при динамическом и импульсивном нагружениях возникают возмущения различной природы (нагрузки, разгрузки, отражения и т.д.). Они распространяются с определенными конечными скоростями, которые зависят от физических свойств тела и характера деформации, в виде волн возмущений

(волн нагрузки, волн разгрузки, отраженных волн), называемых еще волнами напряжений.

Возмущения, распространяясь в теле, образуют области возмущений, которые расширяются с течением времени и ограничены частью поверхности тела и поверхностью фронта волны напряжений. Каждой области возмущений соответствует свое напряженно-деформированное состояние, характеризуемое тензором напряжений σ и тензором деформации е и поределяемое природой возмущения и свойствами тела.

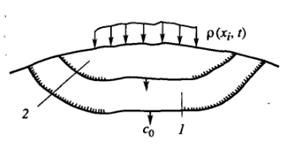

В зависимости от вида и природы волн напряжений области возмущений разделяют на первичные и вторичные. Первичной является область возмущений волны нагрузки 1 (рис.2), так как в случае ее отсутствия не существуют волны разгрузки и отраженной волны. Области возмущений волны разгрузки и отраженных волн 2 будут вторичными, они всегда находятся внутри области возмущений волны нагрузки и являются областями с начальными напряжениями и деформациями.

Волны напряжений различной природы, распространяясь в теле, взаимодействуют друг с другом, что приводит к образованию новых областей возмущений, перераспределению напряжений и деформаций и другим явлениям, характерным для динамического и импульсивного нагружений.

Рисунок 2 – Схема распространения волн напряжений

При интерференции волн напряжений их интенсивности складываются и могут достигать значений, превосходящих предел прочности материала. В этом случае наступает разрушение. Разрушению способствуют дефекты (трещины, дислокации, внутренние остаточные напряжения, анизотропия прочностных свойств), которые могут возникать или существовать в куске или зерне твердого тела.

1.3.1 Энергия, расходуемая на измельчение твердых тел

В 1867 г. П. Риттингер впервые выдвинул гипотезу, что работа, расходуемая на измельчение материала, пропорциональна вновь образованной поверхности:

(1.1)

(1.1)

где  - коэффициент

пропорциональности, численно равный энергии, затрачиваемой на образование

единицы вновь образованной поверхности твердого тела;

- коэффициент

пропорциональности, численно равный энергии, затрачиваемой на образование

единицы вновь образованной поверхности твердого тела;  - приращение

поверхности твердого куска.

- приращение

поверхности твердого куска.

Если

обозначить размер (длину ребра) исходного и конечного материалов соответственно

через  и

и  , то при

степени дробления куба

, то при

степени дробления куба  вновь образованная

поверхность

вновь образованная

поверхность

В 1885 г. Ф. Кик на основании формулы для определения потенциальной энергии при деформировании материалов с упругими линейными свойствами

(1.2)

(1.2)

где  - напряжение,

возникающее при деформации материала;

- напряжение,

возникающее при деформации материала;  - линейный модуль

упругости.

- линейный модуль

упругости.

В 1954 г. А.К. Рундквист предложил работу дробления одного куска с определенной степенью измельчения представить в обобщенном виде:

(1.3)

(1.3)

где  - коэффициент

пропорциональности;

- коэффициент

пропорциональности;  -

показатель степени, определяемый опытным путем,

-

показатель степени, определяемый опытным путем,  в зависимости от

условий измельчения.

в зависимости от

условий измельчения.

В 1941 г. П.А. Рибиндер в соавторстве (Шнейдер, Жигач) предложили гипотезу, по которой удельная энергия

при однократном

разрушении твердого тела (энергия, отнесенная к объему тела), определяется

следующим уравнением:

при однократном

разрушении твердого тела (энергия, отнесенная к объему тела), определяется

следующим уравнением:

(1.4)

(1.4)

где  - затраты энергии

на деформирование твердого тела до достижения в нем разрушающим напряжений,

Дж/м3;

- затраты энергии

на деформирование твердого тела до достижения в нем разрушающим напряжений,

Дж/м3;  - затраты

энергии на создание новой поверхности при разрушении;

- затраты

энергии на создание новой поверхности при разрушении;  здесь

здесь  - поверхностная

энергия, Дж/м2;

- поверхностная

энергия, Дж/м2;  и

и

- удельные

поверхности тела соответственно после и до разрушения, м2/м3.

- удельные

поверхности тела соответственно после и до разрушения, м2/м3.

Если первоначальное тело, а затем его осколки подвергаются многократным доводящим до разрушения нагружениям, то суммарная удельная энергия

(1.5)

(1.5)

при  = const.

= const.

При одноосном растяжении-сжатии материалов, у которых линейные зависимости между напряжениями и деформациями сохраняются вплоть до разрушения,

(1.6)

(1.6)

где  - предел прочности

материала.

- предел прочности

материала.

Полагая,

что предел прочности материала  и

линейный модуль упругости Е не зависят от размеров тела или его

осколков, уравнение (1.5) можно представить в виде:

и

линейный модуль упругости Е не зависят от размеров тела или его

осколков, уравнение (1.5) можно представить в виде:

(1.7)

(1.7)

где  - число стадий

нагружения (измельчения).

- число стадий

нагружения (измельчения).

Обобщенная

связь между числом нагружений, кратностью измельчения пр первом нагружении  и общей кратностью

измельчения

и общей кратностью

измельчения  при

при  нагружениях

описывается согласно гипотезе Рундквиста соотношением

нагружениях

описывается согласно гипотезе Рундквиста соотношением

При

сделанных допущениях энергия, расходуемая на измельчение кусков массой  и плотностью

материала кусков

и плотностью

материала кусков  ,

,

(1.8)

(1.8)

1.3.2 Производительность и мощность

Если производительность устройства для измельчения материала плотностью  равна

равна  , то мощность

, то мощность  , расходуемую на

измельчение, с учетом формулы (1.8) найдем в виде

, расходуемую на

измельчение, с учетом формулы (1.8) найдем в виде

(1.9)

(1.9)

Необходимо отметить, что уравнения (1.8) и (1.9) могут быть использованы

только для сравнительно оценки процессов измельчения, так как включают

неизвестный коэффициент  и

степень измельчения

и

степень измельчения  .

.

Окончательная формула для определения установочной мощности электродвигателя дробилок:

(1.10)

(1.10)

где  - затраты энергии,

приходящиеся на 1 т материала при дроблении его от бесконечной крупности до

размера, равного 1 мм, кВт*ч/т;

- затраты энергии,

приходящиеся на 1 т материала при дроблении его от бесконечной крупности до

размера, равного 1 мм, кВт*ч/т;  -

коэффициент масштабного фактора, характеризующий изменение

-

коэффициент масштабного фактора, характеризующий изменение  исходного материала

с изменением крупности;

исходного материала

с изменением крупности;  -

производительность, кг/с;

-

производительность, кг/с;  -

степень дробления кусков материала;

-

степень дробления кусков материала;  .

.

1.4 Классификация измельчителей

По способу измельчения все измельчители можно разделить на следующие основные группы:

1) раскалывающего и разламывающего действия;

2) раздавливающего действия;

3) истирающе – раздавливающего действия;

4) ударного действия;

5) ударно – истирающего действия;

6) коллоидные измельчители.

По технологическому назначению машины для измельчения делятся на:

1) дробилки крупного, среднего и мелкого дробления;

2) мельницы тонкого и сверхтонкого измельчения.

В дробилках между дробящими деталями машины всегда отсутствует непосредственный контакт. Постоянно имеющийся зазор заполняется материалом при работе под нагрузкой и остается свободным при работе на холостом ходу.

В мельницах измельчающие детали обычно отделены друг от друга слоем материала только под нагрузкой, а при работе на холостом ходу они непременно соприкасаются.

При выборе оборудования для измельчения необходимо учитывать следующие свойства материалов:

1) прочность – свойство материала сопротивляться разрушению под действием внутренних напряжений, возникающих под воздействием внешних сил;

2) структура материала;

3) абразивность – способность истирать, шлифовать какую-либо поверхность;

4) чувствительность к механическим воздействиям.

1.4.1 Машины для крупного дробления

а) Щековая дробилка

Щековая дробилка служит для предварительного дробления твердых компонентов.

Рабочими элементами щековых дробилок являются две щеки (рисунок 4): неподвижная 1 и качающаяся 2. Щеки образуют пасть. Материал поступает в пасть сверху. При сближении щек куски материала разрушаются, а при расхождении измельченный материал высыпается через нижнюю щель пасти.

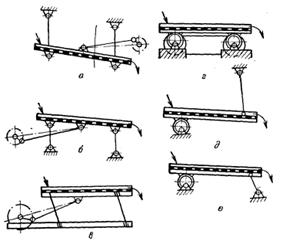

Материал разрушается путем раздавливания в сочетании с раскалыванием и изгибом между подвижной и неподвижной щеками. Подвижную щеку подвешивают на оси за верхний конец, как показано на рисунок 3, а, б, в и е, либо за нижний – рисунок 3, г и д.

а – верхний подвес и вертикальный шатун; б – верхний подвес на эксцентриковом валу; в – верхний подвес и горизонтальный шатун; г – нижний подвес и вертикальный щатун; д – нижний подвес и горизонтальный шатун; е – верхний подвес двусторонней щеки и вертикальный шатун

Рисунок 3 – Варианты подвеса и привода подвижной щеки

При верхнем подвесе наибольший размах совершает нижний конец подвижной щеки. Ширина щели в процессе работы дробилки изменяется. Гранулометрический состав выходящего через эту щель измельченного материала различен.

При нижнем подвесе наибольшее качание совершает верхний конце подвижной щеки. Нижний конец щеки зафиксирован осью, поэтому ширина выходной щели остается постоянной. Это позволяет получать продукт с более однородным гранулометрическим составом. Однако в результате постоянства ширины выходной щели создаются застойные зоны в нижней части пасти дробилки.

Преимущества и недостатки щековой дробилки

Преимущества:

а) надежность конструкции;

б) простота обслуживания;

в) сравнительная компактность.

Недостатки:

а) забивание рабочего пространства измельчаемым материалом при неравномерной подаче;

б) сильное сотрясение зданий из-за неуравновешенности дробилки.

Технологический расчет щековой дробилки

1. Угол захвата

Куски материала останутся в пасти дробилки, если

(1.11)

(1.11)

или

(1.12)

(1.12)

откуда

(1.13)

(1.13)

Коэффициент трения  часто выражают

через угол трения

часто выражают

через угол трения  , т.е.

, т.е.

Тогда

(1.14)

(1.14)

Следовательно, угол

захвата  дробилки должен

быть меньше удвоенного угла трения.

дробилки должен

быть меньше удвоенного угла трения.

2. Длина пасти дробилки

Производительность дробилки определяют из следующего условия: при каждом полном качании подвижной щеки из пасти дробилки высыпаться объем измельченного материала, равный площади заштрихованного контура, умноженной на длину дробилки, т.е.

(1.15)

(1.15)

Но  , а сумму

, а сумму  можно принять

равной

можно принять

равной  ;

;  - конечная крупность

измельчаемого материала,м.

- конечная крупность

измельчаемого материала,м.

При числе качаний подвижной щеки в минуту, равном  , часовую объемную

производительность находят по формуле

, часовую объемную

производительность находят по формуле

(1.16)

(1.16)

По

опытным данным коэффициент разрыхления  колеблется в

пределах 0,4 – 0,6. Если в формулу (1.16) ввести насыпную плотность

колеблется в

пределах 0,4 – 0,6. Если в формулу (1.16) ввести насыпную плотность , то получим

производительность дробилки (в т/ч)

, то получим

производительность дробилки (в т/ч)

(1.17)

(1.17)

Из выражения (1.17) можно определить длину пасти дробилки (в м)

.

.

3. Потребляемая мощность

Д.И. Беренов рекомендует эмпирическую формулу для дробилок с простым качанием щеки

(1.18)

(1.18)

где  - коэффициент,

зависящий от размера загрузочного отверстия;

- коэффициент,

зависящий от размера загрузочного отверстия;  и

и - ширина и длина

загрузочного отверстия дробилки, см;

- ширина и длина

загрузочного отверстия дробилки, см;  -

мощность, кВт.

-

мощность, кВт.

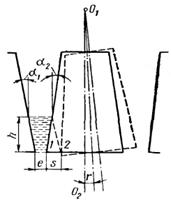

б) Конусная дробилка

Дробление происходит за счет раздавливания и изгиба.

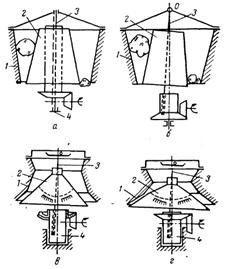

а, б – для крупного дробления; в – среднего дробления; г – мелкого дробления; 1 – внешний конус; 2 – внутренний конус; 3 – ось; 4 – стакан

Рисунок 4 – Схемы основных конусных дробилок

Рабочими элементами дробилок являются поверхности двух входящих друг в друга конусов. Внешний конус 1 неподвижно связан со станиной дробилки, а внутренний 2 установлен на оси 3. В одних конструкциях (б, в и г) нижний конец оси крепят эксцентрично в стакане 4, при вращении ось описывает конус с вершиной в точке О. В других конструкциях (а) крепление оси осуществляется в соосных подшипниках с эксцентриситетом относительно оси внешнего конуса 1.

Таким образом, в отличие от щековых дробилок в конусных дробилках процесс разрушения материала и удаления его из зоны измельчения происходит непрерывно. Следовательно и производительность у них будет выше. Конусные дробилки расходуют меньше энергии и не нуждаются в громоздком маховике.

Преимущества и недостатки конусной дробилки

Преимущества:

а) в отличие от щековых дробилок в конусных дробилках процесс разрушения и удаления материала из зоны измельчения происходит непрерывно, отсюда высокая производительность;

б) равномерность работы дробилки;

в) удобная загрузка исходного материала.

Недостатки:

а) сложность конструкции;

б) непригодна для дробления вязких материалов;

в) сложность обслуживания.

Технологический расчет конусной дробилки

1. Угол захвата

Под углом захвата конусной дробилки понимается угол между образующими внутреннего и внешнего конусов дробилки при наибольшем их сближении.

Для конусных дробилок

угол захвата должен быть также не менее двух углов трения, т.е.  .

.

2. Частота вращения центрального вала

Внутренний

конус дробилки приводится в возвратно-поступательное движение с помощью вала О1

– О2, описывающего цилиндрическую или коничекую поверхность с

радиусом  и амплитудой

и амплитудой  .

.

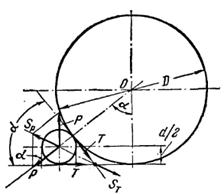

Рисунок 5 – Схема к определению скорости вращения внутреннего конуса дробилки крупного дробления

Число

круговых качаний внутреннего конуса дробилки должно быть таким, чтобы при

отходе конуса из положения 1 в положение 2 из пасти мог свободно высыпаться

материал. Это условие выполняется, если время отхода конуса дробилки из точки 1

в точку 2 будет равно времени, в течение которого из дробилки высыпается

последняя верхняя частица под действием собственной массы с высоты  .

.

Если

частота вращения оси О1 – О2  (в об/мин), то время

(в с) отхода конуса из точки 1 в точку 2:

(в об/мин), то время

(в с) отхода конуса из точки 1 в точку 2:

(1.19)

(1.19)

А время (в с) опускания

верхней частицы с высоты  :

:

(1.20)

(1.20)

По условию  и, следовательно

и, следовательно

откуда

(1.21)

(1.21)

3. Производительность

Производительность дробилки (в м3/ч)

(1.22)

(1.22)

Приняв

во внимание насыпную плотность измельчаемого материала  и коэффициент его

разрыхления

и коэффициент его

разрыхления  , представим

массовую производительность дробилки:

, представим

массовую производительность дробилки:

(1.23)

(1.23)

Здесь

- коэффициент

разрыхления материала, определяемый опытным путем (0,4 – 0,7);

- коэффициент

разрыхления материала, определяемый опытным путем (0,4 – 0,7);  - насыпная

плотность материала, кг/м3;

- насыпная

плотность материала, кг/м3;  - средний диаметр

кольца с сечением

- средний диаметр

кольца с сечением  ;

;  - площадь сечения заштрихованного

контура.

- площадь сечения заштрихованного

контура.

4. Потребляемая мощность

Иногда для предварительных расчетов мощности (в кВт) используют эмпирическую формулу:

(1.24)

(1.24)

где  - диаметр нижней

части наружного конуса дробилки, м.

- диаметр нижней

части наружного конуса дробилки, м.

1.4.2 Машины для среднего дробления

а) Валковая дробилка

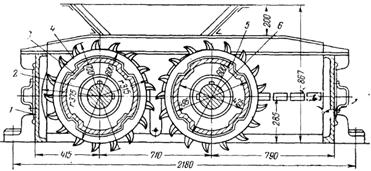

В двухвалковых дробилках, чтобы валок был более надежным и удобным в эксплуатации, его изготавливают в виде сегментов с зубьями. Это позволяет легко заменять вышедшие из строя рабочие элементы.

Рабочими элементами зубовалковых дробилок являются посаженные на валки зубья. В двухвалковой дробилке подлежащий измельчению материал попадает между зубьями вращающихся навстречу друг другу валков и измельчается путем раздавливания и раскалывания.

Рисунок 6 – Двухвалковая зубчатая дробилка

Известны различные варианты конструктивного оформления двухвалковых зубчатых дробилок.

Для повышения степени измельчения изготавливают зубовалковые дробилки с несколькими парами зубчатых валков.

Преимущества и недостатки зубовалковой дробилки

Преимущества:

1) компактность конструкции;

2) надежность в работе.

Недостатки:

1) сложность конструкции;

2) высокая стоимость;

3) невозможность использования для пластичных материалов;

4) вероятность выхода измельченного продукта в виде ленты.

Технологический расчет валковой дробилки

1. Угол захвата

Рассматривая

силы, приложенные к куску, зажатому между валками, приходим к заключению, что

угол захвата, так же как и в щековых и конусных дробилках, должен быть меньше

двух углов трения, т.е.  .

.

2. Производительность

Приняв

насыпную плотность  и

коэффициент разрыхления материала на выходе

и

коэффициент разрыхления материала на выходе  (для большинства

материалов его принимают равным 0,27), производительность зубовалковой дробилки

(в т/ч) можно представить в виде:

(для большинства

материалов его принимают равным 0,27), производительность зубовалковой дробилки

(в т/ч) можно представить в виде:

(1.25)

(1.25)

Здесь

- диаметр валков,

м;

- диаметр валков,

м;  - конечный размер

частиц материала, м.

- конечный размер

частиц материала, м.

Ширина валка (в м):

(1.26)

(1.26)

3. Частота вращения валков

Многолетней практикой эксплуатации зубовалковых дробилок установлено, что они работают наиболее эффективно при окружных скоростях (в м/с):

(1.27)

(1.27)

4. Потребляемая мощность

Потребляемую мощность можно определить по эмпирической формуле:

(1.28)

(1.28)

Здесь коэффициент k определяют опытным путем.

б) Бегуны

Бегуны (рисунок 7) состоят из катков 1, закрепленных на полуосях 2, шарнирно соединенных с водилом 3, центрального вала 4, опирающегося на подпятник 7 и через втулку на чашу 5. Водило 3, вращаясь, увлекает за собой катки 1, заставляя их бегать (отсюда «бегуны») по дну чаши. Сырье подается в чашу, где измельчается катками до нужной тонины. В процессе измельчения центробежные силы сдвигают материал к наружной стенке чаши, откуда его возвращают снова под катки с помощью специальных скребков.

1 – катки; 2 – полуоси катков; 3 – водило; 4 – центральный вал; 5 – чаша; 6 – коническая пара; 7 – подпятник; 8 – скребки

Рисунок 7 – Бегуны

В бегунах материал измельчается раздавливанием и истиранием. В этой машине оба способа дополняют друг друга. Раздавливание происходит при попадании кусков под тяжелые катки, а истирание производится при постоянном поворачивании катков относительно их горизонтальной оси.

Существуют различные конструкции бегунов и для сухого, и для мокрого измельчения. Встречаются бегуны с приводом, расположенным под чашей, и над нею, с вращающимися катками или вращающейся чашей.

При вращении катков относительно оси центрального вала развиваются большие центробежные силы, поэтому необходимо усиление, и, следовательно, усложнение приводной части бегунов. Вот почему большие бегуны изготавливают с вращающейся чашей.

Преимущества и недостатки бегунов

Преимущества:

1) простота конструкции.

Недостатки:

1) громоздкость;

2) истираемость бегуна и чаши;

3) металлоемкость.

Технологический расчет бегунов

1. Угол захвата

На частицу диаметром  действуют силы

сжатия

действуют силы

сжатия  и силы трения

и силы трения  .

.

Рисунок 8 – Схема к определению размеров бегунов

Составляющая

силы

силы  стремится

перемещать частицу перед катком, а составляющая

стремится

перемещать частицу перед катком, а составляющая  силы

силы  - увлечь кусок под

каток.

- увлечь кусок под

каток.

Чтобы

каток смог набежать на частицу и разрушить ее, необходимо выполнить условия  или

или  или

или  , т.е. угол захвата

, т.е. угол захвата  должен быть меньше

двух углов трения

должен быть меньше

двух углов трения  .

.

2. Диаметр катков

В соответствии с рисунком 9 имеем:

После

подстановки в это выражение значение  и

соответствующих преобразований получаем

и

соответствующих преобразований получаем

, т.е.

, т.е.

или

(1.29)

(1.29)

По формуле (1.29), зная крупность исходного сырья, можно определить минимальный диаметр катков или, зная диаметр катков, определить максимальный размер кусков исходного сырья.

3. Работа

Работу, которую необходимо затратить на разрушение материала. составляет

(1.30)

(1.30)

Но

,

,

где е – относительное сжатие материала, G – сила тяжести, Н.

4. Производительность

Обозначим

размер частиц продукта  , ширину

обода катка

, ширину

обода катка  , частоту его

вращения относительно оси центрального вала

, частоту его

вращения относительно оси центрального вала  и плотность слоя

материала после катков

и плотность слоя

материала после катков  , тогда

объемная производительность (в м3/ч) катка:

, тогда

объемная производительность (в м3/ч) катка:

(1.31)

(1.31)

где  - расстояние между

осями катков, м;

- расстояние между

осями катков, м;  - ширина

катка, м;

- ширина

катка, м;  - частота вращения

катка относительно оси центрального вала, об/мин.

- частота вращения

катка относительно оси центрального вала, об/мин.

Если

бегуны имеют  катков, а насыпная

плотность материала равна

катков, а насыпная

плотность материала равна  ,

то производительность катков (в кг/ч) определяют по формуле:

,

то производительность катков (в кг/ч) определяют по формуле:

(1.32)

(1.32)

5. Потребляемая мощность

Мощность, затрачиваемая на преодоление трения качения катков по материалу, определяется по формуле:

(1.33)

(1.33)

где  - сила тяжести

одного катка, Н;

- сила тяжести

одного катка, Н;  - ширина

катка, м;

- ширина

катка, м;  - частота вращения

катка, об/мин;

- частота вращения

катка, об/мин;  - число

катков;

- число

катков;  - средний диаметр

вращения катков относительно оси бегунов, м;

- средний диаметр

вращения катков относительно оси бегунов, м;  - радиус катка, м;

- радиус катка, м;

- коэффициент

трения качения.

- коэффициент

трения качения.

1.4.3 Машины для мелкого дробления

а) Молотковая дробилка

Основными рабочими элементами молотковых дробилок являются ротор с молотками и статор-корпус.

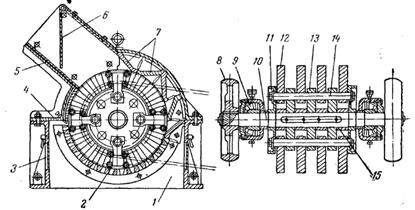

На рисунке 9 показана молотковая дробилка с односторонним вращением ротора. Ротор дробилки состоит из вала 10, на который насажены диски 13 и фиксирующие кольца 15. По окружности дисков просверлены отверстия, через которые пропущены стяжки 14. На оси между дисками надеты молотки 12. Диски и молотки удерживаются на валу в собранном состоянии с помощью концевых шайб 11, закрепленных на стяжках 14. На концах вала посажены шкивы 8, один из которых выполняет функции маховика. Ротор вращается в подшипниках, закрепленных на корпусе дробилки.

Нижняя часть корпуса 1 служит основанием дробилки. В ней установлена подовая решетка 2, для обслуживается которой предусмотрены окна с откидными крышками 3.

Верхняя часть корпуса 4 имеет наклонную загрузочную воронку 5, шарнирно подвешенную шторку 6, предупреждающую выброс материала из дробилки, и броневые плиты 7, воспринимающие на себя удары отлетающих от молотков частиц измельчаемого материала. Размольная камера и воронка и воронка изнутри защищены плитами из износостойкого материала.

1 – нижняя часть корпуса; 2 – подовая решетка; 3 – люк; 4 – верхняя часть корпуса; 5 – приемная воронка; 6 – шторка; 7 – броневые плиты; 8 – шкив-моховик; 9 – подшипник; 10 – вал; 11 – концевая шайба; 12 – молотки; 13 – диски; 14 – стяжки; 15 – фиксирующие кольца.

Рисунок 9 – Молотковая дробилка

Материал дробится под действием ударов, быстро вращающихся молотков. Также измельчение идет при ударах кусков материала о стенки и о подовую решетку, через которую происходит высыпание.

Подовая решетка ограничивает размеры крупных кусков измельчаемого материала.

Преимущества и недостатки молотковой дробилки

Преимущества:

1) сравнительная компактность;

2) высокая степень измельчения.

Недостатки:

1) невозможность измельчения вязких материалов;

2) гранулометрический состав измельченного продукта может иметь большой разброс (без применения подовой решетки).

Технологический расчет

1. Энергия, необходимая для разрушения материала

Кинетическая энергия ударяющего тела в момент удара по измельчаемому материалу определяется:

(1.34)

(1.34)

где  - вес ударяющего

тела;

- вес ударяющего

тела;  - скорость движения

тела в момент удара, м/с.

- скорость движения

тела в момент удара, м/с.

На

разрушение материала расходуется часть энергии  .

.

Если

обозначить кинетическую энергию тела после удара через  , то энергия,

переданная измельчаемому материалу, будет равна:

, то энергия,

переданная измельчаемому материалу, будет равна:

(1.34)

(1.34)

(1.35)

(1.35)

где  - скорость тела,

которую оно имеет после удара, м/с.

- скорость тела,

которую оно имеет после удара, м/с.

2. Работа разрушения

Работа однократного разрушения при раздавливании:

(1.36)

(1.36)

где  - предел прочности

данного материала, МПа; v – объем измельчаемого

материала, м3.

- предел прочности

данного материала, МПа; v – объем измельчаемого

материала, м3.

3. Разрушающая скорость

Разрушающую скорость при столкновении находят из соотношения:

(1.37)

(1.37)

где  - упругая

деформация материала;

- упругая

деформация материала;  -

плотность материала, кг/м3.

-

плотность материала, кг/м3.

1.4.4 Мельницы для тонкого и сверхтонкого измельчения

а) Ударно-центробежные мельницы

1. Дезинтегратор

Дезинтегратор состоит из двух входящих в друг друга барабанов, каждый из которых имеет собственный приводной вал в подшипниках, смонтированных в одной раме. Барабан состоит из диска 8, на котором по концентрическим окружностям укреплены пальцы 9. По мере удаления от центра расстояние между пальцами уменьшается. Диск, в свою очередь, прикреплен к ступице 5, сидящей на приводном валу 4. Ряды пальцев одного барабана находятся между рядами пальцев другого. Барабаны вращаются в противоположных направлениях.

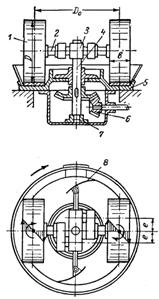

1 – станина; 2 – стойки с подшипниками; 3 – шкив; 4 – вал; 5 – ступица; 6 – приемная воронка; 7 – кожух; 8 – диск; 9 – вальцы

Рисунок 10 – Дезинтегратор

Подлежащий измельчению материал поступает через воронку 6 в центральную часть одного из барабанов и попадает между движущимися навстречу друг другу пальцами. Продвигаясь от центра к периферии барабанов, частицы многократно ударяются о пальцы и разрушаются, при этом интенсивность разрушения нарастает, поскольку уменьшается шаг между пальцами, а окружная скорость их возрастает.

В зависимости от размера дезинтегратора число концентрических рядов пальцев на одном барабане колеблется от 2 до 4. Пальцы барабанов изготавливают из стали, бронзы, дюралюминия или другого материала.

Преимущества и недостатки дезинтегратора

Преимущества:

1) простота устройства и компактность;

2) высокая производительность;

3) высокая степень измельчения;

4) надежность в работе.

Недостатки:

1) повышенный износ дробящих деталей;

2) большое пылеобразование.

Технологический расчет дезинтегратора

1. Скорость вращения пальцев

Для n-го ряда скорость вращения пальцев можно записать:

(1.38)

(1.38)

где  - частота вращения

1-го и 2-го барабанов соответственно, об/мин;

- частота вращения

1-го и 2-го барабанов соответственно, об/мин;

- радиус вращения

пальцев

- радиус вращения

пальцев  ряда, м.

ряда, м.

2. Частота вращения барабанов

,

(1.39)

,

(1.39)

где  - радиус

внутреннего ряда пальцев, м;

- радиус

внутреннего ряда пальцев, м;  -

предел прочности материала, МПа;

-

предел прочности материала, МПа;  -

плотность данного материала, кг/м3;

-

плотность данного материала, кг/м3;  - модуль упругости;

- модуль упругости;

- энергия

разрушения материала, Дж.

- энергия

разрушения материала, Дж.

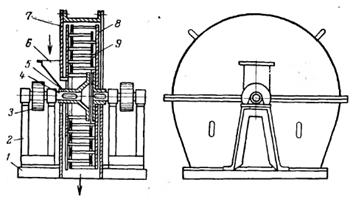

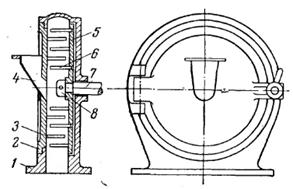

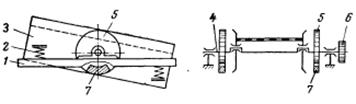

2. Дисмембратор

Дисмембратор состоит из вращающегося диска 5 с укрепленными на нем по концентрическим кругам пальцами 6, корпуса 1, откидной крышки 2 с пальцами 3 и воронкой 4. Диск посажен на приводной вал 7.

Подлежащий измельчению материал через воронку 4 поступает в центр дисмембратора, попадает между движущимися 6 и неподвижными 3 пальцами, где и происходит его измельчение. Принцип измельчения в дисмембраторе и характер его работы те же, что и у дезинтегратора.

Дисмембраторы, как и дезинтеграторы, широко применяют для измельчения асбеста, солей аммония, красителей, бурого угля, гипса, серы, глины, древесины и т.д.

1 – корпус; 2 – откидная крышка; 3 – пальцы откидной крышки; 4 – приемная воронка; 5 – диск; 6 – пальцы диска; 7 –приводной вал; 8 – зажимная гайка

Рисунок 11 – Дисмембратор

Во многих случаях, чтобы предотвратить попадание в зоны измельчения металлических предметов (гаек, болтов и т.п.), исходное сырье обычно пропускают через магнитный сепаратор.

Преимущества и недостатки дисмембратора

1) компактность, так как только один барабан подвижный;

2) возможность регулирования в широком диапазоне дисперсности;

3) возможность измельчения в любых средах;

4) совмещение процесса измельчения с сушкой.

Технологический расчет дисмембратора

1. Частота вращения барабанов

Для получения разрушающих ударов число оборотов барабана при том же диаметре должно быть в два раза больше, чем у барабанов дезинтегратора, т.е.

,

(1.40)

,

(1.40)

где  - радиус

внутреннего ряда пальцев, м;

- радиус

внутреннего ряда пальцев, м;  -

предел прочности материала, МПа;

-

предел прочности материала, МПа;  -

плотность данного материала, кг/м3;

-

плотность данного материала, кг/м3;  - модуль упругости;

- модуль упругости;

- энергия разрушения

материала, Дж.

- энергия разрушения

материала, Дж.

б) Барабанная мельница

Барабанные мельницы обеспечивают измельчение материала внутри полого вращающегося барабана.

При вращении барабана с определенной угловой частотой мелющие тела (шары, стержни и др.) и измельчаемый материал начинают двигаться вместе с корпусом барабана, поднимаются на некоторую высоту и затем падают вниз. Материал измельчается под действием удара, а также за счет раздавливания и истирания при перекатывании мелющих тел. Увеличивая время пребывания материала в мельнице, можно получить очень высокую степень измельчения, однако резко возрастает расход энергии.

Барабанные мельницы классифицируют:

по режиму работы – периодического и непрерывного действия;

по способу помола – сухого и мокрого помолов;

по характеру работы – работающие по открытому и замкнутому циклам;

по форме мелющих тел – шаровые, стержневые и самоизмельчения (без мелющих тел);

по способу разгрузки – с механической и пневматической разгрузкой;

по конструкции загрузочного и разгрузочного устройства – с загрузкой и выгрузкой через люк, с загрузкой и выгрузкой через полые цапфы, с периферийной разгрузкой;

по конструкции привода – с центральным и периферийным приводами.

Преимущества и недостатки барабанных мельниц

Преимущества:

1) простота конструкции;

2) удобство эксплуатации;

3) возможность организации по непрерывной и периодической схеме;

4) однородность полученного продукта.

Недостатки:

1) большой расход энергии ( 35-40 кВт*ч/т);

2) загрязнение продукта путем износа поверхности барабана и шаров;

3) малые скорости воздействия мелющих тел на материал.

Технологический расчет барабанной мельницы

1. Условие отрыва мелющего тела

Отрыв шара в некоторой точке А от цилиндрической стенки барабана радиусом R происходит при условии:

(1.41)

(1.41)

где  - угол наклона

вектора окружной скорости шара

- угол наклона

вектора окружной скорости шара  горизонту;

горизонту;

- центробежная

сила, действующая на шар;

- центробежная

сила, действующая на шар;  .

.

Следовательно,

условие отрыва и свободного падения, которое можно получить из уравнения  , имеет вид:

, имеет вид:

(1.42)

(1.42)

при этом угол

отрыва шара должен удовлетворять условию  .

.

2. Критическая угловая частота вращения барабана

В

барабанных мельницах угловая частота вращения барабана обычно составляет  .

.

3. Производительность барабанных мельниц

Производительность мельниц Q рассчитывают по эмпирическим уравнениям применительно к определенным продуктам измельчения:

(1.43)

(1.43)

где  - рабочий объем

барабана, м3;

- рабочий объем

барабана, м3;  -

внутренний диаметр барабана, м;

-

внутренний диаметр барабана, м;  -

масса загрузки;

-

масса загрузки;  (здесь

(здесь  - масса мелющих тел;

- масса мелющих тел;

- масса

измельчаемого материала), т;

- масса

измельчаемого материала), т;  -

удельная производительность мельницы;

-

удельная производительность мельницы;  - поправочный

коэффициент, учитывающий степень помола;

- поправочный

коэффициент, учитывающий степень помола;  для среднего

помола.

для среднего

помола.

4. Установочная мощность электродвигателя

Рассчитывается по следующему уравнению:

(1.44)

(1.44)

При

центральном приводе коэффициент полезного действия  ; при периферийном

приводе

; при периферийном

приводе  . Установочную

мощность двигателя принимают на 10 – 15% больше расчетной, принимая во внимание

необходимость преодоления инерционного момента при пуске мельницы.

. Установочную

мощность двигателя принимают на 10 – 15% больше расчетной, принимая во внимание

необходимость преодоления инерционного момента при пуске мельницы.

в) Бисерная мельница

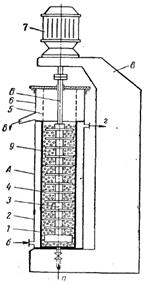

Бисерный, или песочный, измельчитель, показанный на рисунке 14, состоит из корпуса А, дискового ротора Б и станины 8, внутри которой размещаются насосы.

А – корпус; Б – дисковый ротор; 1 – цилиндр; 2 – кожух; 3 – вал; 4 – диски;

5 – сито; 6 – приемник; 7 – электродвигатель; 8 – станина; 9 – бисер или песок

Рисунок 12 – Бисерная мельница

Цилиндр примерно на 2/3 или 3/4 объема заполняют специально приготовленным кремне-кварцевым бисером (размер частиц 1 – 2 мм) или крупнозернистым износостойким песком (размер частиц 0,6 – 0,8 мм). При вращении ротора его диски приводят бисеринки или песчинки в движение, интенсивность которого растет с увеличением частоты вращения ротора.

Бисерные измельчители находят широкое применение в производстве красок, эмалей, грунтовок и других материалов. Суспензия, предварительно подготовленная из пигмента и связующего, подается насосом через штуцер а в цилиндр, поднимается вверх, проходит через слой вибрирующих бисеринок, интенсивно измельчается, перетирается, затем фильтруется через сито 5 и выводится к желобу b на дальнейшую обработку. Измельчение твердой фазы происходит раздавливанием и истиранием. Для охлаждения цилиндра в кожух 2 через штуцеры б и г подают холодильный агент.

Камера бисерной мельницы может быть стальной или иметь керамический или полиуретановый вкладыш в зависимости от задачи. Из этих же материалов изготавливают ротор мельницы. Для измельчения ферритов целесообразно применять стальные шары, для керамики — из оксида алюминия, силиката циркония, в лакокрасочной индустрии — стекло или керамику.

г) Вибрационная мельница

1 – корпус; 2 – вибратор; 3 – опоры; 4 – рама; 5 – электродвигатель;

6 – муфта; 7 – мелющие тела; 8 – люк

Рисунок 13 – Вибрационная мельница с внутренним вибратором

На

рисунке 13 показана вибрационная мельница с центральным расположением

вибратора. Мельница состоит из цилиндрического корпуса 1 с

загрузочно-разгрузочным устройством 8, вибратора 2, пружинных или резиновых

опор 3, опорной рамы 4, электродвигателя 5, эластичной муфты 6, соединяющей вал

двигателя с валом вибратора, и шаров 7 (коэффициент заполнения  ).

).

Измельчители, имеющие вибратор с дебалансовым валом, называются инерционными. В мельнице нашего типа при вращении вала-вибратора барабан мельницы вместе с находящимися в нем шарами совершает круговые движения в соответствии с величиной эксцентриситета шейки или колена вала. Мельницы с таким вибратором носят название гирационных.

Частота колебаний вибрационных мельниц соответствует частоте вращения электродвигателя, равной 1500 – 3000 об/мин.

Существуют вибрационные мельницы как периодического, так и непрерывного действия. Непрерывность процесса измельчения достигается в результате отвода из корпуса мельницы целевой фракции воздушным потоком и непрерывной подачи в зону измельчения.

Преимущества и недостатки вибрационной мельницы

Преимущества:

1) высокий расход энергии;

2) сложность конструкции.

Технологический расчет вибрационной мельницы

1. Амплитуда колебаний мельницы

(1.45)

(1.45)

где  - масса дебаланса;

- масса дебаланса;  - угловая частота

вращения дебаланса, с-1;

- угловая частота

вращения дебаланса, с-1;  -

расстояние от оси вращения до центра масс дебаланса, м;

-

расстояние от оси вращения до центра масс дебаланса, м;  - масса

колеблющейся системы, включая массу корпуса, материала и вибратора, кг;

- масса

колеблющейся системы, включая массу корпуса, материала и вибратора, кг;  - собственная

частота колебаний системы, с-1.

- собственная

частота колебаний системы, с-1.

Вибрационные

мельницы обычно работают в зарезонансном режиме, поэтому жесткость пружин

выбирают так, чтобы частота вынужденных колебаний в 4 – 5 раз превышала

собственную частоту колебаний, т.е.  .

.

2. Мощность электродвигателя привода

(1.46)

(1.46)

где  - КПД привода.

- КПД привода.

Мощность, расходуемая на колебания вибрационной системы рассчитывается как:

.

.

Мощность, затрачиваемая на трение в подшипниковых опорах:

,

,

где  - коэффициент

трения в подшипниках вибратора;

- коэффициент

трения в подшипниках вибратора;  -

диаметр подшипника.

-

диаметр подшипника.

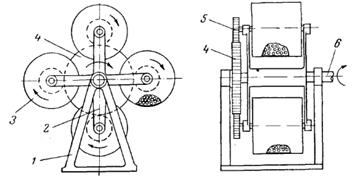

д) Планетарная мельница

1 – станина; 2 – водило; 3 – барабанная мельница; 4 – неподвижное зубчатое колесо; 5 – приводная шестерня; 6 – ведущий вал

Рисунок 14 – Планетарная мельница

Планетарная мельница (рисунок 14) представляет собой несколько небольших барабанных измельчителей 3, смонтированных не вертикальном водиле 2. На оси каждого измельчителя насажены шестерни 5, которые находятся в зацеплении с неподвижными зубчатыми колесами 4. При вращении водила барабанные измельчители вращаются как относительно его оси, так и собственных осей. Находящиеся в барабанах мелющие тела приобретают сложное движение и при взаимном столкновении со стенкой барабана и друг с другом измельчают материал.

Важной отличительной характеристикой планетарных мельниц от шаровых является кратность помола. Для планетарных мельниц этот показатель выше в 10-20 раз, чем в шаровых мельницах.

Преимущества и недостатки планетарной мельницы

Преимущества:

1) высокая кратность помола;

2) низкие энергозатраты;

3) низкие сравнительные габариты;

4) возможность установки без фундамента.

е) Гигроскопическая мельница

Гигроскопический измельчитель (рисунок 17) состоит из барабана 5, на цапфах которого находятся ролики 3, опирающиеся на опорную шайбу 2.

1 – приводной вал; 2 – опорная шайба; 3 – опорный ролик; 4 – водило; 5 – барабан с мелющими телами; 6 – люк; 7 – мелющие тела

Рисунок 15 – Гигроскопическая мельница

С цапфами барабана связано водило 4, сидящее на приводном валу 1.

При вращении приводного вала барабан измельчителя вращается относительно горизонтальной и вертикальной осей. Мелющие тела, находящиеся внутри барабана, приобретают сложное движение, в результате чего материал измельчается.

Оптимальные отношения частот вращения барабана относительно вертикальной и горизонтальной осей находятся в пределах 1:1 – 1:5.

Для планетарных и гигроскопических измельчителей остается пока невыясненной количественная связь между такими факторами, влияющими на процесс измельчения, как геометрические размеры барабан и частоты его вращения, размер дробящего тела, исходная и конечная крупности. Поэтому планетарные и гигроскопические измельчители пока не нашли широкого применения.

ж) Струйная мельница

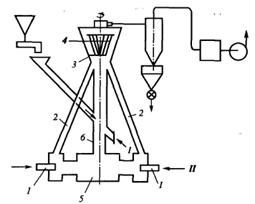

Типичная струйная мельница (рисунок 18) содержит

помольную камеру 5, противоточные разгонные устройства 1, сепарационную камеру

3 и вращающийся сепаратор 4. Поступающий в патрубок 6 исходный материал подхватывается

потоком газа и разделяется в сепараторе 4 на мелкие и крупные частицы. Мелкие

частицы выносятся из мельницы. Крупные частицы поступают по течкам 2 в эжекторы

разгонных устройств 1, куда также под давлением подается энергоноситель –

воздух или инертный газ.

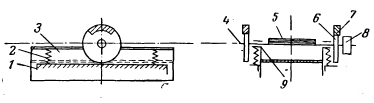

Рисунок 16 – Струйная мельница

В помольной камере струи, несущие материал, сталкиваются и за счет соударения происходит разрушение частиц. Далее смесь размолотого материала и газа выносится в патрубок 6.

Серийно выпускается струйный измельчитель производительностью до 1000 кг/ч, предназначенный для непрерывного тонкого измельчения химических материалов. Размер частиц исходного материала не более 250 мкм, готового продукта – 2 – 3 мкм; давление сжатого воздуха порядка 0,8 МПа.

Струйные мельницы могут быть использованы при измельчении твердых окислителей, например NH4ClO4, KNO3.

2.Сушка твердых дисперсных материалов

2.1 Способы сушки

Наиболее распространенным способом удаления влаги из твердых влажных материалов является тепловая сушка.

Тепловой сушкой или просто сушкой называют процесс удаления влаги из твердых влажных материалов путем ее испарения и отвода образующихся паров.

Сушка в технике осуществляется двумя основными способами:

- нагреванием влажных материалов теплоносителем через твердую непроницаемую перегородку – так называемая контактная сушка;

- нагревание влажных материалов путем непосредственного контакта с газовым теплоносителем (например, подогретым воздухом) – так называемая газовая или воздушная сушка; в большинстве случаев в качестве высушиваемого газа применяют воздух.

Иногда тепло подводится к высушиваемому материалу токами высокой частоты (диэлектрическая сушка) или инфракрасными лучами (радиационная сушка). Сушка, при которой влага удаляется из материала в замороженном состоянии (обычно в вакууме), называется сублимационной.

Часто сушку совмещают с другими технологическими процессами, например, с грануляцией, измельчением, классификацией и др.

2.2 Условия сушки

Окружающая

влажный материал среда содержит либо водяной пар, либо смесь водяного пара с

газами. Обозначим давление водяного пара, когда он является только окружающей

средой, через  , а

парциальное давление его в смеси с газами окружающей среды

, а

парциальное давление его в смеси с газами окружающей среды  . В дальнейшем будем

считать, что окружающая среда содержит только водяной пар.

. В дальнейшем будем

считать, что окружающая среда содержит только водяной пар.

Содержащейся

в материале влаге соответствует определенное равновесное давление водяного пара

над влажным высушенным материалом  .

.

Условию

сушки, т.е. переносу влаги из твердого материала в окружающую среду, будет

соответствовать неравенство  .

.

С

ростом влажности материала и температуры значение  возрастает.

Зависимость давление пара влаги над поверхностью материала от его влажности

определяется типом связи влаги с материалом.

возрастает.

Зависимость давление пара влаги над поверхностью материала от его влажности

определяется типом связи влаги с материалом.

В порядке убывания энергии различают следующие формы связи влаги с материалом, предложенные П.А. Ребиндером:

в случае химической связи влага прочно связана с веществом в виде гидроксильных ионов или молекулярных соединений типа кристаллогидратов;

адсорбционная связь вызывается дисперсионными, электростатическими силами и индукционными силами;

капиллярная связь обусловлена адсорбционной связью полимолекулярных слоев со стенками капилляров и более низким давлением пара над вогнутым мениском в капилляре по сравнению с плоской поверхностью;

осмотическая связь наиболее сильно выражена в растворах;

физико-механическая связь определяет влагу, свободно удерживаемую в объеме пор тела.

Влажность

материала, отвечающая условиям  ,

соответствует достижению динамического равновесия, когда процесс межфазного

переноса влаги в целом не идет.

,

соответствует достижению динамического равновесия, когда процесс межфазного

переноса влаги в целом не идет.

Таким

образом, разность ( ) может

трактоваться как одно из выражений движущей силы процесса сушки. В зависимости

от знака этой движущей силы перенос влаги может идти от твердого тела к

сушильному агенту или в обратном направлении – из окружающей среды в твердое

тело.

) может

трактоваться как одно из выражений движущей силы процесса сушки. В зависимости

от знака этой движущей силы перенос влаги может идти от твердого тела к

сушильному агенту или в обратном направлении – из окружающей среды в твердое

тело.

Если

( ) > 0, то

происходит высушивание влажного материала, а само неравенство есть условие

сушки.

) > 0, то

происходит высушивание влажного материала, а само неравенство есть условие

сушки.

Если

( ) < 0, то

происходят адсорбция влаги из окружающей среды и увлажнение твердого материала.

) < 0, то

происходят адсорбция влаги из окружающей среды и увлажнение твердого материала.

Из

изложенного следует, что для процесса сушки твердого материала необходимо

создать и поддерживать в технологическом аппарате условие  .

.

2.3 Материальный и тепловой балансы сушки

Обозначим

количество влажного материала, поступающего на сушку, через  , количество

высушенного материала -

, количество

высушенного материала -  ,

начальную и конечную влажность материала соответственно через

,

начальную и конечную влажность материала соответственно через  и

и  , а количество

влаги, удаляемой при сушке, через

, а количество

влаги, удаляемой при сушке, через  .

.

Получим следующие выражения баланса влаги в высушиваемом газе

(2.1)

(2.1)

и

,

,

где  - расход абсолютно

сухого воздуха, кг/ч;

- расход абсолютно

сухого воздуха, кг/ч;  -

абсолютные влажности воздуха соответственно на выходе и входе в сушилку,

выраженные в 1 кг влаги на 1 кг абсолютно сухого воздуха.

-

абсолютные влажности воздуха соответственно на выходе и входе в сушилку,

выраженные в 1 кг влаги на 1 кг абсолютно сухого воздуха.

Тепловой

баланс контактной сушки рассчитывается следующим образом. При контактной сушке

расход тепла на нагрев материала от начальной температуры  до начальной

температуры сушки

до начальной

температуры сушки

(2.2)

(2.2)

где  - теплоемкости

соответственно высушенной части материала и влаги;

- теплоемкости

соответственно высушенной части материала и влаги;  - теплопотери в

окружающую среду при нагревании материала.

- теплопотери в

окружающую среду при нагревании материала.

Расход

тепла при собственно сушке до конечной температуры

(2.3)

(2.3)

где  - конечная

температура сушки;

- конечная

температура сушки;  -

энтальпия водяных паров, образующихся при сушке;

-

энтальпия водяных паров, образующихся при сушке;  - потери тепла в

окружающую среду при сушке.

- потери тепла в

окружающую среду при сушке.

2.4 Конструкции сушилок

Конструкции сушильных аппаратов (сушилок) весьма разнообразны, что связано с разнообразием высушиваемых материалов, существенно отличающихся своими физико-механическими и теплофизическими свойствами.

2.4.1 Сушилки периодического действия

Эти аппараты обычно обеспечивают сушку материалов, масштаб использования которых относительно мал.

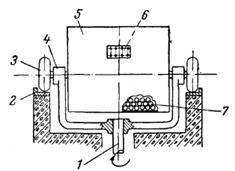

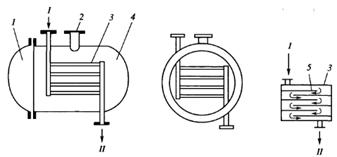

а) Сушильные шкафы

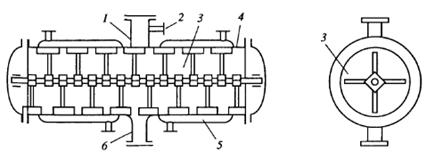

Являются простейшими аппаратами и представляют собой горизонтальный цилиндрический корпус 4, в котором смонтированы греющие плиты 3. Сверху по трубе в плиты вводится греющий пар I, а снизу отводится конденсат II. Для более равномерного распределения пара в греющих плитах имеются перегородки 5, которые одновременно обеспечивают необходимую жесткость конструкции.

1 – крышка; 2 – патрубок; 3 – греющие плиты; 4 – корпус; 5 – перегородки

Рисунок 17 – Сушильный шкаф

Сушку обычно проводят следующим образом. От шкафа отсоединяют крышку 1 и на греющие плиты размещают высушиваемый материал, уложенный предварительно в специальные противни слоем 20 – 60 мм. После этого шкаф закрывают крышкой и подводят греющий пар. Образующиеся при сушке водяные пары удаляются через патрубок 2 либо в атмосферу, либо в вакуум-конденсационную систему. По окончании сушки материал выгружают из шкафа вместе с противнями.

Преимущества и недостатки сушильного шкафа

Преимущества:

1) простота устройства.

Недостатки:

1) периодичность действия;

2) большая затрата ручного труда на загрузку и выгрузку материала;

3) низкая производительность;

4) неравномерность высушивания из-за наличия неподвижного толстого слоя материала.

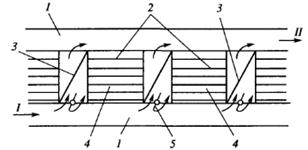

б) Камерные (полочные) сушилки

Материал размещают на полках 2, помещенных в камерах 4. Ниже и выше полок расположены воздушные короба 1: по нижнему подается горячий сушильный агент I, по верхнему отводится сушильный агент II с парами влаги, выделившимися из твердого материала. Равномерное распределение сушильного агента между полками в камере обеспечивается косыми перегородками 3, выравнивающими гидравлическое сопротивление движению сушильного агента. Распределение потока сушильного агента между камерами обеспечивается поворотными заслонками 5.

1 – воздушные коробы; 2 – полки; 3 – косые перегородки; 4 – камеры;

5 – поворотные заслонки

Рисунок 18 – Камерная сушилка

Достоинства и недостатки камерной сушилки

Достоинства:

1) простота конструкции и эксплуатации.

Недостатки:

1) периодичность действия;

2) невысокая производительность, в частности из-за затрат времени на извлечение полок из камер, выгрузку высушенного материала и загрузку новых порций влажного;

3) неравномерность сушки: лучше высушиваются области твердого материала (зерна, слои и т.д.), непосредственно соприкасающихся с сушильным агентом.

в) Сушилки с мешалками

Сушилки с мешалками являются более сложными аппаратами. Обычно они имеют горизонтальный цилиндрический корпус 4, внутри которого находится гребковая мешалка 3. Аппарат снабжается загрузочным люком 1, разгрузочным люком 6 и паровой рубашкой 5. Патрубок 2 служит для отвода образующихся при сушке паров либо в атмосферу, либо в вакуум-конденсационную систему. Высушиваемый материал заполняет обычно 0,2 – 0,3 общего объема аппарата.

1 – загрузочный люк; 2 – патрубок; 3 – гребковая мешалка; 4 – корпус;

5 – паровая рубашка; 6 – разгрузочный люк

Рисунок 19 – Сушилка с мешалками

Гребки мешалки расположены под углом к оси аппарата и могут вращаться в различном направлении. Благодаря этому материал перемещается слева направо либо справа налево. В процессе сушки, а также выгрузки высушенного материала из аппарата направление вращения мешалки периодически изменяют.

Преимущества и недостатки сушилки с мешалками

Преимущества:

1) процесс протекает с большой скоростью, благодаря перемешиванию материала;

2) высушенный материал выгружается из аппарата механизированным способом.

Недостатки:

1) периодичность процесса.

Производительность сушилок с мешалками определяют по площади поверхности нагрева, исходя из средней напряженности поверхности нагрева по влаге, испаренной за время одной операции.

Техническая характеристика сушилки

Длина, м ………………………………………………………………..6

Диаметр, м ……………………………………………………………..1

Частота вращения мешалки, мин-1 ………..………………………1,5 – 6

2.4.2 Сушилки непрерывного действия

а) Барабанные сушилки

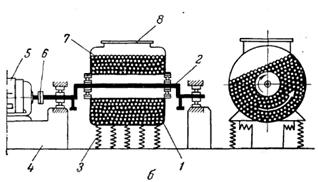

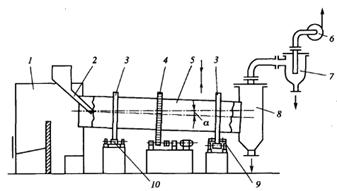

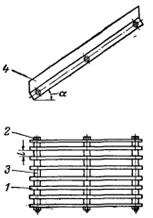

Применяются для сушки различных сыпучих материалов, например, аммиачной селитры. Основным узлом этих сушилок является полый горизонтальный барабан 5, установленный под небольшим углом α к горизонту.

1 – печь; 2 – течка; 3 – бандажи; 4 – зубчатое колесо; 5 – барабан;

6 – вентилятор; 7 – циклон; 8 – промежуточная емкость; 9 – упорные ролики; 10 – опорные ролики

Рисунок 20 – Барабанная сушилка

Барабан снабжен бандажами 3, каждый из которых катится по двум опорным роликам 10 и фиксируется упорными роликами 9. Барабан приводится во вращение от привода с помощью насаженного на барабан зубчатого колеса 4. Влажный материал вводится в барабан через течку 2 (или шнек). При вращении барабана высушиваемый материал пересыпается в емкость 8 и движется к разгрузочному отверстию. За время пребывания материала в барабане происходит его высушивание при взаимодействии с газовым теплоносителем. Обычно теплоносителем являются топочные газы, которые поступают в барабан из печи 1, или воздух, подогретый в калорифере.

Отработанные газы отсасываются вентилятором 6 через циклон 7. У торцов барабана имеются уплотняющие устройства, препятствующие подсосу воздуха в сушилку.

Техническая характеристика барабанной сушилки

Диаметр, м ……………………………………………………………..1,2

Длина, м …………………………………………………………….6,0 – 7,5

Угол наклона α, град …………………………………………....……2 – 3

Частота вращения барабана, мин-1 ……………………………...…..2 – 5

Производительность, т/ч …………………………………………..1,0 – 1,5

Важной характеристикой барабанных сушилок является напряжение объема барабана по влаге, т.е. количество влаги, испаряемой за 1 ч в 1м3

объема барабана. При сушке аммиачной селитры с начальной влажностью

3 – 5 % до

конечной влажности 0,2 – 0,5 % при температуре воздуха 100 – 120 0С

на входе в барабан и около 60 0С на выходе из барабана напряжение по

влаге составляет 4 – 6  .

.

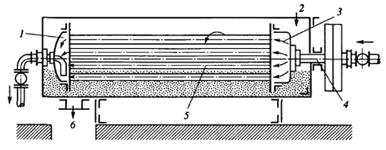

б) Трубчатая сушилка

Из трубчатых сушилок наиболее распространенной является сушилка, в которой поверхностью нагрева служит пучок обогреваемых паром труб, вращающихся внутри цилиндрического корпуса, заполненного высушиваемым материалом. Влажный материал поступает в корпус сушилки 2. Внутри корпуса на цапфах 4 вращается пучок труб 5, собранных торцами в коллекторные коробки. В коробке 3 пар через цапфу распределяется по трубам и уходит из труб в коробку 1 и цапфу в конденсационное устройство. В высушенном виде материал выходит через разгрузочный люк 6. В сушилку подается подогретый в калорифере воздух; насыщенный парами влаги он удаляется из сушилки вентилятором. Частота вращения труб составляется 2 – 8 мин-1.

Трубчатые сушилки имеют меньшие габариты и обладают по сравнению с барабанными сушилками большей производительностью.

1 – коробка; 2 – корпус; 3 – коробка; 4 – цапфа; 5 – пучок труб;

6 – разгрузочный люк

Рисунок 21 – Трубчатая сушилка

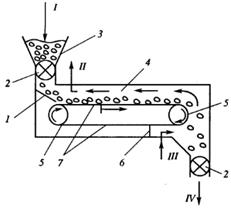

в) Ленточная сушилка

В сушильной камере 4 находится транспортирующее устройство, состоящее из двух барабанов 5 и ленты 7. Исходный влажный материал I из бункера 3 питателем 2 подается на ленту, на которой перемещается вдоль камеры 4. В сушильной камере расположены пластины 1 и 6, направляющие твердый материал на ленту и сушильный агент III в пространство над лентой. По отношению к материалу воздух может двигаться прямотоком, противотоком II, поперек движения ленты или же направляться через слой лежащего на ленте материала; в последнем случае лента выполняется перфорированной. Высушенный материал IV через питатель 2 выходит из сушилки.

1 – направляющая пластина; 2 – питатель; 3 – бункер; 4 – камера;

5 – барабаны; 6 – направляющая пластина; 7 – лента

Рисунок 22 – Ленточная сушилка

Преимущества и недостатки ленточной сушилки

Преимущества:

1) высокая производительность;

2) непрерывность работы.

Недостатки:

1) невозможность использования для тонкодисперсных, пылящих материалов, т.к. пыль трудно удерживается на ленте.

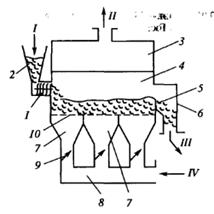

г) Сушилка с псевдоожиженным слоем

Представляют собой прямоугольную камеру 4 с находящейся над ней расширенной сепарационной зоной 3. Исходный твердый материал I из бункера 2 подается питателем 1 на псевдоожиженный слой. Сушильный агент IV поступает из коллектора 8 через распределительные камеры 7 и перфорированную решетку 10; его подачу регулируют по зонам с помощью поворотных заслонок 9. Из аппарата отработанный сушильный агент II отводится к пылеулавливающим устройствам. Материал в псевдоожиженном состоянии перемещается к выходу зигзагообразно через противоположные зазоры, образованные вертикальными перегородками со стенками камеры; в некоторых конструкциях псевдоожиженный материал «переливается» через пороги 5 и по коробу 6 (III) отводится в приемный бункер.

1 – питатель; 2 – бункер; 3 – сепарационная зона; 4 – камера; 5 – пороги;

6 – короб; 7 – распределительные камеры; 8 – коллектор; 9 – поворотные заслонки; 10 – решетка

Рисунок 23 – Сушилка с псевдоожиженным слоем

Сушильные установки с псевдоожиженным слоем можно классифицировать следующим образом:

по числу зон – однокамерные и многокамерные;

по характеру движения материала – с направленным и ненаправленным движением от места загрузки материала у месту его выгрузки;

по использованию теплоносителя – однократное и многократное;

по конфигурации сушильной камеры – круглые, прямоугольные и т.д.

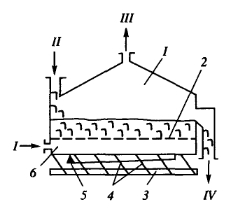

д) Вибрационная сушилка

В вибрационных сушилках ожижение твердых дисперсных частиц осуществляется за счет механического вибрирования слоя и частично осуществляется за счет механического вибрирования слоя и частично за счет продувания сушильного агента. Горячий сушильный агент I через распределительную коробку 6 и перфорированную газораспределительную решетку 2 поступает в сушильную камеру 1 аппарата, в который исходный материал III транспортируется в виде тонкого слоя вдоль решетки 2 и в высушенном состоянии выводится (IV) из камеры. Горячий воздух подается в сушильную камеру в количестве, недостаточном для псевдоожижения, что позволяет существенно уменьшить унос пыли с воздухом III.

1 – камера; 2 – решетка; 3 – основание; 4 – система пружин-амортизаторов;

5 – вибратор; 6 – распределительная коробка;

Рисунок 24 – Вибросушилка

Дополнительная энергия для псевдоожижения твердого материала подводится к слою за счет механических колебаний от вибратора 5. Система пружин-амортизаторов 4 соединяет сушильную камеру 1 с неподвижным основанием 3.

2.4.3 Специальные виды сушки

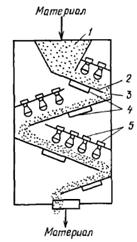

а) Радиационная сушка

1 – бункер; 2 – наклонный вибротранспортер; 3 – корпус; 4 – вибраторы; 5 – лампы

Рисунок 25 – Ламповая радиационная сушилка

Основное достоинство такой сушки (инфракрасными лучами) по сравнению с конвективной и контактной – это возможность получения больших тепловых потоков. Например, при температуре излучения 600 0С (873 К) тепловой поток составляет ≈ 22,5 кВт/м2, в то время как при температуре газов 600 0С и скорости ≈ 2 м/с плотность теплового потока не превышает 8,0 кВт/м2. Однако большой тепловой поток вызывает возникновение больших температурных градиентов в материале, что не всегда допустимо. Радиационную сушку используют в основном для тонких материалов, покрытий, пленок и т.д.

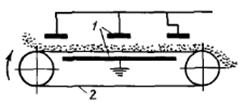

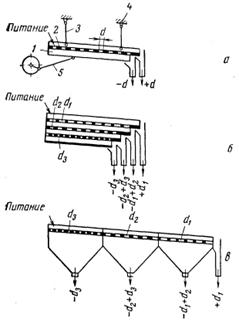

б) Диэлектрическая (высокочастотная) сушка

Ее применяют для высушивания толстослойных материалов, когда необходимо регулировать температуру и влажность не только на поверхности, но и в глубине материала.

1 – пластины конденсаторов; 2 – транспортер

Рисунок 26 – Высокочастотная диэлектрическая сушилка

Под действием электрического поля высокой частоты ионы и электроны в материале (в котором обычно имеется некоторое количество электролита, например раствора солей) меняют направление движения синхронно с изменением знака заряда пластин конденсаторов; дипольные молекулы приобретают вращательное движение, а неполярные молекулы поляризуются в результате смещения их зарядов. Эти процессы, сопровождаемые трением, приводят к выделению теплоты и нагреванию высушиваемого материала.

в) Сублимационная (молекулярная) сушка

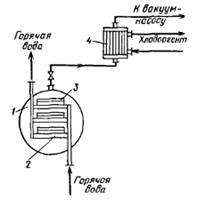

1 – сушильная камера (сублиматор); 2 – пустотелая плита; 3 – противень с высушиваемым материалом; 4 – конденсатор-вымораживатель

Рисунок 27 – Сублимационная сушилка

Это сушка материалов в замороженном состоянии, при которой находящаяся в них в виде льда влага переходит в пар, минуя жидко состояние. Обычно ее проводят в глубоком вакууме (остаточное давление 136 – 13,6 Па) и соответственно при низких температурах. Применение этого дорогостоящего способа сушки целесообразно лишь в тех случаях, когда к высушенному продукту предъявляют высокие требования в отношении неизменности его свойств при длительном хранении. В настоящее время путем сублимации сушат главным образом ценные продукты ( пенициллин, плазму крови, высококачественные пищевые продукты).

3.Классификация твердых сыпучих материалов

3.1 Определение

Классификацией называется процесс разделения сыпучих материалов по крупности кусков или частиц.

Существуют три вида классификации: механическая (грохочение); пневматическая (сепарация); гидравлическая. Принцип работы грохотов заключается в пропускании материала через разделительную перегородку с определенным размером отверстий.

В процессе грохочения необходимо обеспечить перемещение материала по разделительной перегородке и его перемешивание, чтобы крупные частицы не препятствовали мелким проходить сквозь отверстия. Во время движения по просеивающей поверхности материал разделяется на подрешетный и надрешетный классы. Частицы материала, размеры которых меньше размера отверстий поверхности разделения, проходят через них и представляют собой подрешетный (нижний класс). Крупные частицы, не прошедшие через отверстия, называются надрешетным (верхним) классом. Надрешетный класс обозначается знаком плюс (+), подрешетный – знаком минус (–).

Качество

процесса грохочения оценивают эффективностью грохочения  , под которой

понимают выраженное в процентах или долях единицы отношение массы продукта

, под которой

понимают выраженное в процентах или долях единицы отношение массы продукта  , прошедшего сквозь

сито, к массе нижнего класса

, прошедшего сквозь

сито, к массе нижнего класса  в

исходном материале,

в

исходном материале,

.

(3.1)

.

(3.1)

3.2 Основы вероятностной теории процесса грохочения

Вероятность

прохождения частицы

через отверстие будет определяться как отношение числа случаев

прохождения частицы

через отверстие будет определяться как отношение числа случаев  прохождения частицы

через отверстие к общему числу всех случаев

прохождения частицы

через отверстие к общему числу всех случаев  :

:

.

.

При  вероятность

вероятность  , т.е. ни в одном

случае частица не прошла через отверстие. При

, т.е. ни в одном

случае частица не прошла через отверстие. При  вероятность

вероятность  , т.е. при каждом

попадании частицы на просеивающую поверхность она проходила через отверстие.

, т.е. при каждом

попадании частицы на просеивающую поверхность она проходила через отверстие.

Если

принять, что ширина квадратного отверстия сита равна  , а толщина проволок

сита равна

, а толщина проволок

сита равна  , то вероятность

прохождения частицы диаметром

, то вероятность

прохождения частицы диаметром  через

ячейку сита

через

ячейку сита

(3.2)

(3.2)

Показатель

, обратный

вероятности

, обратный

вероятности  , определяет

вероятное число отверстий, которое надо встретить частицы, чтобы беспрепятственно

пройти через них:

, определяет