Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

«Санкт-Петербургский архитектурно-строительный

университет»

(СПб ГАСУ)

Факультет инженерной экологии и городского хозяйства

(ФИЭ и ГХ)

Кафедра теплогазоснабжения и охрана воздушного бассейна

(ТГС и ОВБ)

Реферат

Тема: «Исследование и анализ свойств современных теплоизоляционных материалов»

Раздел: «Исследование влияния и вида количества связующего вещества на основные виды минераловатных изделий»

Работу выполнил:

Магистр гр.ТТ-Ім

Ревин И.Е.

Санкт-Петербург

2016

Реферат

Т Е М А : «Исследование и анализ свойств современных теплоизоляционных материалов»

РАЗДЕЛ: «Исследование влияния и вида количества связующего вещества на основные виды минераловатных изделий»

Содержание:

Введение…………………………………………………………………….....3

1. Синтетические смолы для минераловатных изделий ……………………………………………………………………………...…..4

2. Битумные связующие для минераловатных изделий ……………………………………………………………………………..……6

3. Способы смешения минеральной ваты со связующим веществом …………...……………………………………………………………………..7

4. Исследование влияния вида и количества связующих веществ на основные свойства твердых минераловатных изделий ……………………………………..……………………………………..……10

Список использованной литературы ……………………………………………………………...………………....13

Введение

Минеральная вата, являясь эффективным теплоизоляционным материалом, имеет ряд существенных недостатков: уплотняемость (слеживаемость) ваты во времени, что приводит к образованию пустот в теплоизоляционных конструкциях; невозможность применения индустриальных методов при производстве тепломонтажных работ при использовании рыхлой ваты; запыленность воздуха при работе с рыхлой ватой, вредно влияющая на здоровье людей и требующая применения специальных мер по охране труда.

В связи с этим в настоящее время минеральную вату применяют в основном в виде различного рода изделий; матов, войлока, полужестких и жестких плит, скорлуп, сегментов.

Для получения гибких полужестких и жестких изделий применяют различного рода связующие вещества, назначение которых — скреплять между собой контактирующие волокна ваты. В зависимости от количества связующего вещества, введенного в вату, получают изделия с разными свойствами. На свойства изделий значительное влияние оказывает и вид связующего вещества, а также способ его введения в минеральную вату. Связующие вещества для получения изделий из минеральной ваты и стекловолокна немногочисленны. В производстве изделий из минеральной и стеклянной ваты используют главным образом органические связующие вещества. Неорганические связующие вследствие недостаточной адгезии к минеральным стекловидным волокнам широкого применения не получили. Их использование существенно повышает среднюю плотность минераловатных изделий, которые в этом случае характеризуются повышенной хрупкостью и невысокой прочностью

1. «Синтетические смолы для минераловатных изделий»

Органические связующие (битумы, синтетические смолы и их композиции) являются основным компонентом в современном производстве изделий из минеральной и стеклянной ваты, посредством которого закрепляется пористо-волокнистая структура и обеспечивается заданная прочность этих изделий. Наиболее широкое применение нашли синтетические смолы, особенно те их разновидности, которые характеризуются высокой адгезией к минеральным и стеклянным волокнам, хорошей растворимостью в воде или способностью образовывать устойчивые эмульсии, в отвержденном состоянии — достаточно высокой когезией, водо - и температуростойкостью, эластичностью, невысокой усадкой. Кроме того, связующие не должны быть дефицитными и не выделять токсичных веществ. Наибольшее распространение в производстве изделий из минеральной п стеклянной ваты получили фенолоформальдегидные смолы и в первую очередь термореактивные фенолоспирты.

Фенолоспирты — водорастворимые фенолоформальдегидные смолы, получаемые в виде начальных продуктов конденсации фенола с формальдегидом в присутствии щелочного катализатора. Фенолоформальдегидные смолы отвечают большинству требовании, предъявляемым к связующим для минераловатных и стекло - волокнистых изделий. Однако им присущ и ряд существенных недостатков: хрупкость отвержденной пленки, токсичность, недолговечность. Для улучшения клеящей способности и других свойств связующего в него вводят специальные добавки. Из азотосодержащих смол наиболее широко применяют карбамидные, являющиеся продуктами взаимодействия мочевины с альдегидом. Карбамидные смолы дешевле фенолоспиртов. Получаемые с их применением минераловатные изделия характеризуются достаточно высокими физико-механическими и теплоизоляционными свойствами. Однако водостойкость изделий ниже, чем при использовании фенольного связующего. Основным недостатком карбамидных смол является отсутствие стабильности, обусловленное выделением воды и непрореагировавшего формальдегида. Это явление придает смоле гидрофильность и приводит к ее растрескиванию после отверждения. В последнее время в мировой практике все шире используют позиционные связующие, состоящие из нескольких веществ с различными свойствами, дополняющими друг друга и позволяющими повысить качество изделий. Например, на отечественных заводах применяют фенолоспирты в смеси с поливинилацетатной эмульсией и другими пластификаторами, позволяющими снизить хрупкость клеевых пленок после отверждения смолы.

2.Битумные связующие для минераловатных изделий»

Битумные связующие материалы применяют при изготовлении мягких (минерального войлока) и полужёстких плит, используемых для объектов с температурой не выше 60°С, а также в качестве обеспыливающих веществ-при изготовлении минеральной ваты.

При производстве минераловатных изделий используют нефтяные строительные битумы БН 50/50, БН 70/30, БН 90/10 или сплав битумов БН 50/50 и БН 90/10. Меняя количество битумов различных марок в композиции, получают разную температуру размягчения сплава.

Мягкие и полужесткие плиты на битумном связующем представляют собой изделия, состоящие из волокон минеральной ваты, склеенных между собой затвердевшим нефтяным битумом. Изготавливаются они на конвейерных линиях, в состав которых входят: вагранка, узел волокнообразования, камера волокноосаждения, узел приготовления и подачи разогретого до жидкого состояния битума, уплотняющие устройства, камеры тепловой обработки и охлаждения, ножи продольной и поперечной резки ковра, упаковочный узел. Жесткие плиты на битумном связующем (минеральная пробка) изготавливаются из приготовленных в смесителях гидромасс путем формования в вакуум-фильтр-прессах с последующей обработкой в туннельных сушилках при температуре 150-200°С. В состав гидромасс входят предварительно разрыхленная минеральная вата и битумное связующее, содержащее в качестве эмульгаторов диатомит, трепел, глину и др.

3.Способы смешения минеральной ваты со связующим веществом.

Смешивание минеральной ваты со связующими веществами осуществляется следующими способами:

1. Диспергированием связующих в виде растворов, эмульсий, суспензий или порошков в камере волокноосаждения через паровые или воздушные сопла;

2. Подачей связующего под давлением в трубопровод энергоносителя или перед струей силикатного расплава в процессе его раздува;

3. Пропиткой минераловатного ковра жидкотекучим связующим за камерой волокноосаждения методами окунания или полива с последующим отжимом и вакуумированием;

4. Пульверизацией связующего на тонкие слои ваты, которые затем набираются до заданной толщины;

5. Приготовлением гидромасс в смесителях в присутствии большого количества воды;

6. Пропусканием паров связующего через минераловатный ковер в специальных камерах.

Применяя способы 1, 2, 4 и 6, получают рулонные материалы, а способами 3 и 5 изготавливают жесткие и твердые изделия.

При производстве мягких плит тепловой обработки не требуется, по выходе из камеры волокноосаждения они могут быть разрезаны и скатаны в рулон с бумажной обкладкой. При получении полужестких плит минераловатный ковер дополнительно подпрессовывается и проходит обработку дымовыми газами при температуре 200°С.

Мягкие, полужесткие и жесткие плиты на синтетическом связующем изготавливают на конвейерных линиях с применением чаще всего в качестве связующих фенолоспиртов, которые вводятся методом полива или диспергирования. Тепловая обработка изделий проводится в конвейерной сушилке путем продувки горячего теплоносителя через минераловатный слой и занимает 4-18 минут. Температура в начале процесса составляет 250°С, а после удаления влаги из изделий снижается до 180°С. Камера имеет два перфорированных конвейера (нижний и верхний), между которыми находится минераловатный ковер. Перед камерой или в ее начале устанавливаются подпрессовочные валки.

Плиты повышенной жесткости на синтетическом связующем изготавливаются способами:

• ленточного формования;

• горячего прессования;

• мокрым способом на конвейерной линии.

При производстве плит мокрым способом минераловатный ковер на выходе из камеры волокноосаждения разрезают на полосы шириной 0,2-0,3 м, которые подают в смеситель непрерывного действия. Полученной гидромассой заполняют бункер раскладчика, из которого она поступает на сетчатый транспортер, подпрессовывается верхним формующим транспортером, колибруется валком и подвергается вакуум-обработке для удаления излишка связующего. После тепловой обработки дымовыми газами с температурой до 230°С ковер разрезается на изделия.

Плиты на синтетическом связующем с вертикально-ориентированным волокном выпускаются в экспериментальном порядке на установке производительностью 60-75 тыс. м³ в год.

Для изготовления таких изделий минераловатный ковер, содержащий связующее, разрезается продольно и поперечно на заготовки размером 100×100 см, которым заполняются формы карусельной установки с одновременной подпрессовкой до размера 100х100х100 см. После этого осуществляется окончательное прессование полученного куба и продувка его горячим воздухом с температурой 180-200°С. Выпрессованный из формы куб разрезается на изделия поперек волокон. В результате вертикальной ориентации волокон прочность изделий увеличивается не менее, чем в 3 раза.

Цилиндры, полуцилиндры, сегменты получают с применением синтетических связующих методами проката, фрезерования из плит, горячего прессования в матрицах, а также способом навивки минераловатного слоя на специальных станках на перфорированные металлические скалки, которые после уплотнения и калибровки слоя прогревают в сушильных стеллажах при температуре 170-180°С. После тепловой обработки цилиндры разрезают и упаковывают в ящики.

Плиты на крахмальном связующем (акминит, акмигран) используют для устройства подвесных потолков в зданиях с относительной влажностью воздуха, не превышающей 70%. Они могут выпускаться мокрым способом (акминит), но в России более распространен полусухой способ (акмигран) как более экономичный и технологически простой. При производстве плит акмигран технологический процесс включает:

• подготовку сырьевых компонентов, которая заключается в грануляции ваты и приготовлении крахмально-каолинового связующего;

• приготовление формовочной массы в лопастных смесителях непрерывного действия;

• формование заготовок на ленте конвейера или в формах-поддонах с обязательной подпрессовкой массы;

• термообработку в туннельных сушилках при температуре 160-170°С в течение 16-24 часов;

• раскрой заготовок на плиты, механическую обработку и окраску поверхностей..

4 . Исследование влияния вида и количества связующих веществ на основные свойства твердых минераловатных изделий

Получение жестких изделий из минеральной ваты состоит из трех основных технологических операций:

1) смешивания волокон ваты со связующим веществом;

2) формования изделий из полученной массы с подпрессовыванием или вакуумированием;

3) тепловой обработки отформованных изделий.

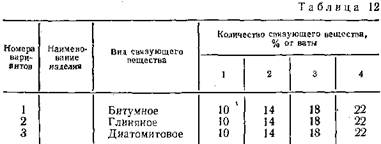

Таблица 4.1.

Все бригады работают с одной и той же ватой. Каждая группа испытателей изготовляет по три образца для каждого состава на заданном ей связующем веществе и после соответствующей тепловой обработки отформованных образцов производит их испытание на среднюю плотность и прочность при изгибе. По полученным данным все бригады строят графики зависимостей средней плотности и прочности от количества связующего вещества, а затем все эти графики сводятся в один общий график, анализ которого позволит сделать соответствующие выводы о влиянии вида связующего вещества и его количества на среднюю плотность и прочность жестких минераловатных изделий.

Изготовление образцов на битумном вяжущем заключается в следующем. Во-первых, приготавливают связующее вещество. Из-за сложности получения чистой битумной эмульсии в лабораторных условиях готовят вначале глиняно-битумную пасту. Для этого используют молотую глину (лучше каолиновую марки 4-1), битум марок III и IV и подогретую воду. Состав глиняно-битумной пасты следующий: 1:1:2 (битум : глина : вода). Приготовление глиняно-битумной пасты осуществляют следующим образом. В лабораторную мешалку вливают 25 % подогретой до 80—90° С воды, затем постепенно всыпают молотую глину.

После тщательного перемешивания глины с водой и получения глиняного теста в мешалку тонкой струей выливают разогретый до температуры 140—150° С битум. Одновременно с битумом для поддержания постоянной сметанообразной консистенции массы постепенно вливают подогретую оставшуюся воду. После тщательного перемешивания всех компонентов и равномерного распределения битума в массе, что характеризуется равномерным цветом массы, паста считается готовой.

Получение из массы битумной эмульсии производят добавлением воды с таким расчетом, чтобы концентрация битума в эмульсии составляла 10%. При этом масса подвергается интенсивному непрерывному перемешиванию.

Формование образцов осуществляют следующим образом. Исходя из заданной средней плотности и размеров образца, отвешивают необходимое количество ваты. При этом учитывают количество связующего вещества, которое будет введено в вату (количество битума и глины). Вначале изготовляют три образца с количеством связующего 10% от массы ваты. Для этого отвешивают три навески ваты с точностью до 1 г и каждую навеску смешивают с глиняно-битумной эмульсией, которую берут из расчета, чтобы в образце содержалось 10% битума от веса ваты. Вату, равномерно пропитанную глиняно-битумной эмульсией, укладывают в форму, стараясь распределить ее ровным слоем и разровнять имеющиеся койки. Поверх ваты устанавливают пуансон с грузом, обеспечивающим давление 0,005 МПа. Для получения необходимой толщины образца в форме должны быть ограничители. Под действием груза часть воды удаляется из массы, а битум осаждается на волокнах ваты и скрепляе1 их между собой. Обычно влажность образца после формования составляет 65—75%. В-третьих, производят тепловую обработку отформованных образцов путем высушивания их в сушильном шкафу при температуре 110—120° С в течение 5—6 ч или в лабораторной сушилке при температуре до 130° С в течение 3—4 ч. Изготовление образцов с большим количеством связующего вещества производят аналогичным путем. При этом сохраняют неизменным количество ваты и увеличивают количество связующего вещества.

Изготовление образцов с применением неорганических связующих веществ осуществляют следующим образом.

Вначале приготавливают водную суспензию глины или диатомита в количестве, необходимом для формования трех образцов. При этом количество связующего вещества берут в соответствии с заданием (по табл. 10), а количество воды из расчета 1 : 10 (вата : вода). Приготовленную суспензию делят на три части и каждую часть тщательно перемешивают с навеской ваты. При этом навеску ваты берут в таком же количестве, в каком ее берет группа испытателей, изготавливающая образцы на битумном связующем. Это делается для того, чтобы при испытании образцов можно было получать сопоставимые результаты.

Тщательно перемешанную массу помещают в форму и производят формование образца путем нагружения его грузом, обеспечивающим давление 0,005 МПа. Изменение количества связующего вещества (при изготовлении образцов с большим его содержанием) обеспечивают путем увеличения его концентрации в суспензии.

Тепловую обработку отформованных образцов осуществляют в сушильном шкафу или в лабораторной сушилке при температуре 130—150° С до постоянной массы.

По полученным результатам каждая группа испытателей строит графики зависимости свойств изделий от количества и вида связующего вещества, указанные в начале описания данной работы.

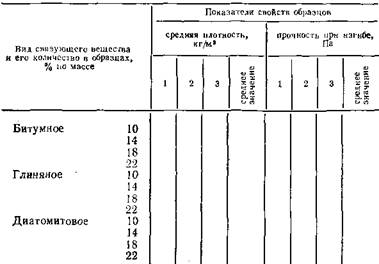

Для удобства пользования опытными данными при построении графиков результаты, полученные при проведении опытов подгруппой, рекомендуется записывать по следующей форме:

Таблица 4.2.

Лабораторное оборудование и приборы: 1. Лабораторная мешалка емкостью 5—10 л. 2. Комплект форм с перфорированными днищами и пуансонами. 3. Сушильный шкаф или лабораторная сушилка с принудительным движением теплоносителя. 4. Прибор для испытания образцов на изгиб. 5. Измерительный инструмент. 6. Весы технические Т-200. 7. Мерная посуда.

Список использованной литературы:

1.Китайцев В. А. Технология теплоизоляционных материалов. М., 1964.

2.Технология минеральных теплоизоляционных материалов и легких бетонов Горяйнов К. Э., Дубенецкий К. Н., Васильков С. Г., Попов Л. Н. М., 1976.

3.Справочник по производству теплоизоляционных и акустических материалов. М., 1976.

4. Лабораторный практикум по технологиям теплоизоляционных материалов

Ю.П.Горлов М., 1992.

5. Материалы из Википедии Свободной Энциклопедии.

(zip - application/zip)

(zip - application/zip)