Государственное бюджетное образовательное учреждение

среднего профессионального образования Республики Карелия

«Техникум дорожного строительства»

Письменная экзаменационная работа

Профессия/специальность

Водитель погрузчика категорий «С» ; «D»

Тема

Дизельный двигатель СМД-62. Устройство,системы,тех.обслуживание и применение.

Руководитель

Матюхин Николай Николаевич ( )

Выполнил: Шумихин Дмитрий Сергеевич

Студент группы: 11

Профессия/специальность

Водитель погрузчика категорий «С» ; «D»

г.Петрозаводск

2015 -2016

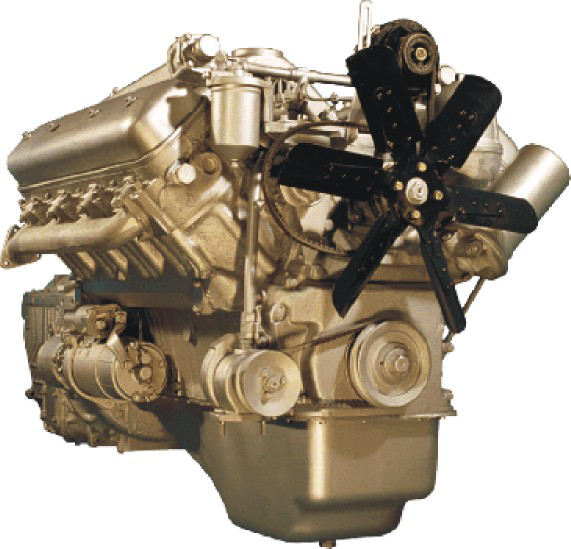

Двигатель СМД-62, являющийся модификацией СМД-60, отличается от него повышенной мощностью (165 л.с.) и наличием компрессора для пневматических тормозов.

Шестицилиндровый, четырехтактный, V-образный дизельный двигатель СМД-62 оснащенный турбонаддувом, жидкостной системой охлаждения и непосредственным впрыском топлива.

Двигатель состоит из блок-картера, кривошипно-шатунного механизма (КШМ), двух головок цилиндров, системы охлаждения и смазки, механизма газораспределения (ГРМ), систем питания воздухом и выпуска отработавших газов, а также включает узлы и агрегаты редуктора и пускового двигателя.

Двигатель вместе с муфтой сцепления и коробкой передач установлен на раме трактора на четырех опорах, снабженных рези-нометаллическими амортизаторами. По мере необходимости регулировочные прокладки под опорами меняют.

Цилиндры двигателя расположены в виде буквы V с углом развала 90°. В развале цилиндров находятся турбокомпрессор и выхлопные коллекторы.

Воздух в цилиндры двигателя подается турбокомпрессором под избыточным давлением. Благодаря турбонаддуву в цилиндры поступает увеличенное количество воздуха, и в результате сгорает повышенная доза топлива, отчего увеличивается мощность двигателя при уменьшении удельного расхода топлива.

Топливо впрыскивается форсункой в камеру сгорания, объем которой ограничен днищем поршня и пространством над ним. Камера сгорания — открытая, тороидальная, неразделенного типа, расположенная в толстостенном днище поршня, обеспечивает максимальное завихрение воздуха.

Непосредственный впрыск топлива в выемку поршня облегчает запуск двигателя и позволяет снизить удельный расход топлива; давление газов в цилиндре нарастает постепенно, поэтому двигатель работает мягче.

Двигатель работает по четырехтактному циклу.

1-й такт — впуск. Поршень идет, вниз, впускной клапан открывается и турбокомпрессор нагнетает воздух в надпоршневое пространство, где образовалось разрежение. Воздух поступает в цилиндр до закрытия впускного клапана.

2-й такт — сжатие. Поршень движется вверх (оба клапана закрыты), сжимая воздух в цилиндре. К концу такта сжатия объем свободного пространства уменьшается, давление воздуха в цилиндре повышается до 40 кгс/смг, а температура — до 680‘С. По мере приближения поршня к верхней мертвой точке сжатый воздух вытесняется из цилиндра в камеру сгорания, где он завихряется. В конце такта сжатия во вращающийся воздушный заряд‘воздуха форсунка впрыскивает мелкораспыленное топливо под давлением 175+5 кгс/см2. Часть впрыснутого топлива, попадая на стенки камеры сгорания, растекается тонкой пленкой. Оставшаяся часть топлива перемешивается с горячим воздухом, нагревается, испаряется и воспламеняется. В результате температура в камере сгорания повышается, и топливо испаряется. Пары топлива равномерно перемешиваются с воздухом и сгорают во всем объеме камеры. Время от начала впрыска топлива до начала его горения называют периодом задержки воспламенения. Сгорание топлива при наддуве происходит с меньшей динамичностью вследствие сокращения периода задержки воспламенения, обусловленной высокой температурой воздуха в конце такта сжатия.

3-й такт — рабочий ход. Топлировоздуш-ная смесь, сгорая, превращается в газообразное состояние. В результате расширения газов быстро нарастает давление. К концу сгорания топлива температура газов в цилиндре достигает около 2000°С, а давление возрастает до 80 кгс/см2. Под давлением расширяющихся газов поршень перемещается вниз и через шатун приводит во вращение коленчатый вал.

4-й такт — выпуск. При подходе поршня к нижней мертвой точке открывается выпускной клапан, и газы под большим давлением выходят из цилиндра в атмосферу.

Шестицилиндровые двигатели СМД-60 и СМД-62 работают в таком порядке: 1—4— 2—5—3—6.

В состав дизельного двигателя входят кри-вошипно-шатунный и газораспределительный механизмы, системы охлаждения, смазки, питания и пуска.

Топливный насос высокого давления (ТНВД) распределительного типа, оснащенный механическим всережимным регулятором, установлен в задней части двигателя и имеет привод от газораспределительного механизма. Для очистки топлива используются два фильтра: один для тонкой очистки, а второй — для грубой очистки. Для очистки воздуха, подающегося в цилиндры, применяется воздухоочиститель на основе бумажных фильтрующих элементов. Полнопоточная масляная центрифуга используется для очистки и фильтрации масла. Водяной насос центробежного типа (помпа) с вентилятором и компрессор оснащены ременным приводом от шкива на переднем носко коленвала, а привод генератора осуществляется от шкива на помпе.

Для запуска двигателя СМД-62 служит одноцилиндровый бензиновый пусковой двигатель, передача вращения от которого к маховику двигателя осуществляется посредством одноступенчатого редуктора. Для снижения уровня шума двигателя оборудован глушителем отработавших газов. На двигателе предусмотрены места для монтажа датчиков температуры воды и давления масла, а также датчика, сигнализирующего об аварийном давлении масла.

Цикл работы двигателя происходит в течении двух оборотов коленвала и состоит из четырех тактов: впуск, сжатие, рабочий ход и выпуск. Такт впуска предполагает движение поршня от верхней мертвой точки к нижней при этом в освободившийся цилиндр поступает свежий воздух. При движении поршня от нижней мертвой точки к верхней (выпускной и впускной клапаны закрыты) воздух сжимается, вызывая повышение собственной температуры. По истечению такта сжатия, форсунка впрыскивает топливо в камеру в поршне. Распыленное и смешанное с горячим сжатым воздухом, топливо воспламеняется образуя давление в камере сгорания. Во время сгорания топлива образуются газы, которые расширяясь давят на днище поршня, в следствии чего поршень начинает движение к нижней мертвой точки и при помощи шатуна передает усилие на кривошип коленвала, вынуждая его совершать вращения. Во время движения поршня в конце рабочего хода, происходит открытие выпускного клапана и отработавшие газы выталкиваются поршнем из цилиндра — происходит такт выпуска.

Блок-картер является основной деталью двигателя, представляющей собой чугунную отливку, которая объединяет два блока цилиндров, размещенных V-образно под углов 90 градусов, и верхнюю часть картера коленвала. Поперечные перегородки в нижней части блока создают приливы, используемые для установки коленчатого вала. Для поддержания соосности коренных подшипников, расточка постелей в блоке двигателя СМД-62 осуществляется в сборе с крышками с одной установки. По отношению к боковым посадочным поверхностям, ось крышек имеет смещение на 2 миллиметра — благодаря этому во время сборки поворот крышки не допускается. Для исключения перестановки крышек с одной опоры на другую на них имеются номерные обозначения идущие по порядку: 1, 2, 3 и 4. Такие же номера имеются на нижней плоскости блока-картера.

Вкладыши коренных подшипников изготовлены из сплава алюминия и стали. Диаметр вкладышей коренных подшипников имеет два размера, соответствующих номиналам коленчатого вала — Н1 или Н2.

Съемные гильзы цилиндров «мокрого типа» выполнены из специального чугуна. Внутренняя поверхность гильз подвержена закалке токами высокой частоты. По своему внутреннему диаметру гильзы делятся на две группы — малую (Н) и большую (Б). На торце бурта гильзы находится маркировка группы. На двигателе СМД-62 устанавливаются гильзы одной размерной группы.

Блок-картер двигателя трактора Т-150 с передней крышкой и картером маховика и головка цилиндров: 1 — блок-картер; 2 — крышка передняя; 3 — прокладка; 4 — головка цилиндров; 5 — окна выпускные; 6 — крышка ресивера; 7 — картер маховика; 8 — щит; 9 — гильза цилиндра; 10 — крышки коренных подшипников; 11 — болт специальный.

Головка цилиндровГоловка цилиндров отлита из чугуна и выполнена, как одно целое с клапанной коробкой. Для уплотнения плоскости разъема между блоком цилиндром и головкой размещена прокладка. Головки цилиндров можно взаимозаменять. На головках цилиндров размещается механизм клапанов. На нижней плоскости головки, напротив каждого цилиндра, предусмотрены по две цилиндрических расточки для монтажа выпускного и впускного клапанов. В расточках установлены седла изготовленные из никелевого сплава. Седла впускных клапанов имеют ширму, при монтаже седла в головку она должна располагаться относительно оси клапана. Утопание тарелок впускных клапанов относительно нижней плоскости головки должно составлять 0,25-0,75 мм, а впускных — 0,45-0,95 миллиметра.

Технические характеристики двигателя СМД-62|

Марка |

СМД-62 |

|

Номинальная мощность, кВт (л.с.) |

128 (175) |

|

Эксплуатационная мощность, кВт (л.с.) |

121 (165) |

|

Номинальная частота вращения, об/мин |

2100 |

|

Минимальная устойчивая частота вращения на холостом ходу, не более об/мин |

800 |

|

Максимальная частота вращения на холостом ходу, не более об/мин |

2280 |

|

Удельный расход топлива на режиме номинальной мощности, не более г/л.с.ч |

238 (175) |

|

Удельный расход топлива на режиме эксплуатационной мощности, не более г/кВт.ч (г/л.с.ч) |

248 (182) |

|

Давление масла в главной магистрали смазочной системы дизеля

при установившемся режиме работы и температуре охлаждающей жидкости 80–95°С

МПа (кгс/см2): |

0,3–0,55 (3–5,5) 0,1 (1,0) |

|

Система пуска СМД-62 |

Пусковой двигатель П-350 с дистанционным запуском |

|

Масса двигателя конструктивная по ГОСТ 20000, кг |

950–1100 |

Система питания двигателя СМД-62

Система состоит из узлов и деталей, обеспечивающих фильтрацию, распределение и подачу топлива и воздуха в цилиндры двигателя.

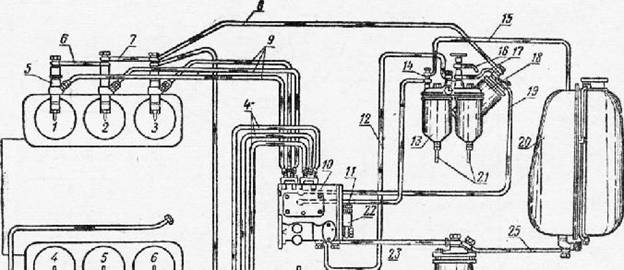

Основные элементы топливной системы дизеля: топливный насос НД-22/6Б4; муфта автоматическая; форсунка ФД-112А; топливные фильтры грубой очистки ФГ-2 и двухступенчатый фильтр тонкой очистки с бумажными фильтрующими элементами ЭГФ-3; трубопроводы низкого и высокого давления.

Система подачи воздуха в цилиндры двигателя включает турбокомпрессор ТКР-11Н-1 и воздухоочиститель.

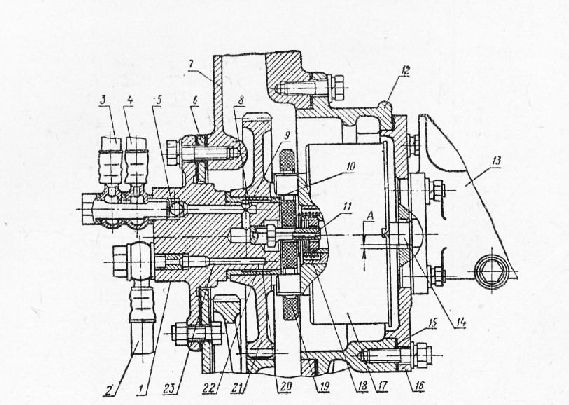

Топливный насос НД-22/6Б4 — двухплунжерный насос высокого давления распределительного типа с дозированием топлива, изменением конца подачи, с механическим всережимным регулятором, поршневым подкачивающим насосом и насосом ручной прокачки топлива.

Насос снабжен автоматической муфтой для изменения угла опережения впрыска. Насос обеспечивает короткий впрыск топлива, автоматическое увеличение цикловой подачи топлива на пусковых оборотах и заданный запас крутящего момента при перегрузке двигателя. Направление вращения вала насоса — правое.

Рис. 1. Схема топливной системы: 1, 2, 6, 7, 8 — трубки слива избыточного топлива из форсунок; 3— трубка слива избыточного топлива из четвертой форсунки во впускной патрубок турбокомпрессора; 4, 9 — трубки высокого давления; 5 — форсунка; 10 — топливный насос; 11 — трубка от насоса к перепускному клапану; 12 — трубка от подкачивающего насоса к фильтру; 13 — фильтр 2ТФ-3 (первая ступень); 14 — перепускной клапан; 15 — трубка слива топлива в бак; 16 — трубка слива топлива при прокачке системы; 17 — трубка к фильтру-кронштейну; 18 — фильтр-кронштейн, вторая ступень; 19 — трубка от фильтра к топливному насосу; 20 — топливный бак; 21— Трубки слива топлива из фильтра; 22 — подкачивающий насос; 23 — трубка от фильтра грубой очистки к подкачивающему насосу; 24— фильтр ФГ-2 грубой очистки; 25 — трубка от бака к фильтру грубой очистки.

Рис. 2. Топливный насос: 1 — корпус привода тахоспидометра; 2— ступица регулятора; 3 — груз регулятора; 4 — рычаг корректора; 5—корпус корректора; 6—шток корректора; 7— пружина; 8 — винт корректора; 9—винт-ограничитель; 10— пружина регулятора; Л — рычаг вильчатый; 12 — валик рычага управления насосом; 13 — винт регулировочный максимальных оборотов; 14 — винт «Стоп»; 15 — вал регулятора; 16 — промежуточная шестерня; 17 — головка секции высокого давления; 18 — штуцер высокого давления; 19 — гайка соединительная головки секции; 20 — втулка плунжера; 21 — дозатор; 22 — плунжер; 23 — уплотнительные кольца; 24 — зубчатая втулка; 25 — пружина толкателя; 26 — тарелка пружины; 27 — толкатель; 28 — кулачковый вал; 29 — штифт; 30 — демпферная пружина; 31 — вал привода подкачивающего насоса; 32 — шайба блокировки вала регулятора.

Привод насоса осуществляется от шестерни, которая находится в зацеплении с шестерней, закрепленной на распределительном валу. На шестерне привода имеются два кулачка, которые входят в пазы текстолитовой шайбы.

В два других паза входят кулачки ведущей полумуфты автомата изменения угла опережения впрыска. Автомат изменения угла установлен на переднем носке кулачкового вала насоса.

К задней стенке корпуса насоса посредством двух шпилек крепится корпус привода тахоспидометра, к фланцу которого присоединяется редуктор тахоспидометра, который установлен в кабине на щитке приборов и указывает частоту вращения коленчатого вала двигателя и количество проработанных двигателем часов.

Привод редуктора тахоспидометра осуществляется поводком, закрепленным на заднем конце вала привода подкачивающего насоса.

Смазка к топливному насосу подается от системы смазки дизеля.Слив масла из насоса происходит через зазор между носком кулачкового валика и крышкой. С 1973 года на двигатели устанавливаются насосы с автономной смазкой. В этих насосах штуцер для подсоединения маслоподводящей трубки заменен сапуном, а в передней крышке установлен сальник.

Рис. 3. Привод топливного насоса: 1 — опора шестерни; 2 — трубка подвода смазки к насосу; 3 — трубка подвода смазки к трубоком-прессору; 4— трубка подвода смазки от маслофильтра; 5 — маслоподводящий канал в опоре; 6 — щит; 7 — картер маховика; 8— маслоканал; 9 — кольцевая канавка; 10 — втулка шестерни; 11— штуцер подвода смазки к муфте; 12 — проставка; 13 — топливный насос; 14 — кулачковый вал; 15 — прокладка; 16 — фланец насоса; 17 — муфта автоматическая; 18 — пружина, поджимающая шайбу; 19— шайба текстолитовая; 20, 23 — маслоканалы; 21 —- шестерня привода; 22 — продольный паз во втулке.

Работа насоса. При вращении кулачкового вала плунжеры совершают возвратно-поступательное движение. Нагнетательный ход происходит при набегании кулачка на ролик толкателя, а ход всасывания — под действием возвратной пружины. Кроме того, плунжеры от вала регулятора через промежуточную шестерню и зубчатые втулки получают вращательное движение, выполняя при этом роль распределителей топлива по цилиндрам. Таким образом осуществляется подача топлива под давлением в цилиндры двигателя в требуемом количестве в определенное время и в заданной последовательности.

Привод вала регулятора осуществляется от кулачкового вала через конические шестерни. Ступица грузов связана с валом регулятора через демпферную пружину. В случае выхода из строя пружины ступица переходит работать на жесткий упор штифтом. Количество подаваемого топлива изменяется осевым перемещением дозатора по плунжеру, что осуществляется регулятором через систему рычагов.

Режим работы двигателя устанавливают поворотом валика рычага управления насосом, связанного через пружину регулятора и рычажную систему с дозаторами.

Увеличение подачи топлива при запуске двигателя достигается автоматически дополнительным ходом дозаторов под действием пусковой пружины, перемещающей рычаги в положение, соответствующее максимальной подаче.

Для увеличения цикловой подачи топлива при перегрузке двигателя предусмотрен пружинный корректор. Величина и характер коррекции подачи топлива определяются соответственно ходом штока, жесткостью и предварительным натягом пружины. Выключение подачи топлива осуществляется принудительно рычагом управления насосом или регулятором при достижении предельного числа оборотов. В обоих случаях перемещение рычажной системы вызывает смещение дозаторов в крайнее нижнее положение.

Муфта автоматическая. Для стабилизации мощностных и экономических показателей в диапазоне чисел оборотов, а также для улучшения пусковых качеств дизеля топливный насос комплектуется муфтой автоматической. Муфта автоматически устанавливает наивыгоднейший угол опережения впрыска топлива в зависимости от числа оборотов двигателя.

Муфта автоматическая — центробежного типа, состоит из полумуфты ведущей с запрессованной в нее втулкой, двух пружин, регулировочных прокладок, грузов, полумуфты ведомой с запрессованными в нее осями грузов, кожуха, кольца уплотнит ельного, кольца стопорного.

При неподвижном приводе пальцы ведущей полумуфты под действием пружины давят на фигурные пазы грузов, сдвигая их до упора.

При работе, двигателя с малым числом оборотов коленчатого вала вращение от привода через кулачки полумуфты ведущей на вал насоса передается без заметного смещения грузов. При этом пальцы нолумуфты ведущей, воздействуя на грузы и через них на оси полумуфты ведомой, передают вращение на вал насоса.

По мере увеличения числа оборотов двигателя центробежная сила грузов возрастает, и они начинают расходиться, поворачиваясь на осях полумуфты ведомой. При этом грузы, упираясь фигурными пазами на пальцы полумуфты ведущей, преодолевая сопротивление пружин, сокращают расстояния между пальцами и осями полумуфты. Это вызывает поворот кулачкового вала в сторону вращения относительно приводного вала, что обеспечивает увеличение угла опережения впрыска топлива.

При максимальном числе оборотов вала насоса грузы раздвигаются до упора з стенки кожуха; при этом обеспечивается наибольший угол опережения впрыска топлива.

При снижении оборотов двигателя угол автоматически соответственно уменьшается.

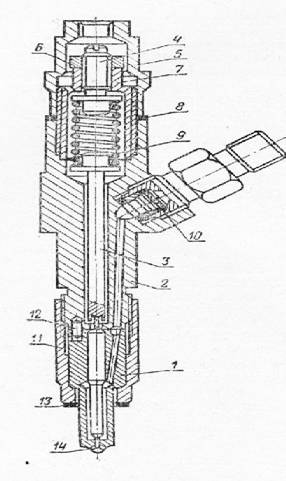

Форсунка закрытого типа с четырехсопловым, фиксированным распылителем.

Маркировка форсунки «112». Маркировка распылителя РД4Х034. Давление начала впрыска 175 кгс/см2.

Рис. 4. Муфта автоматическая опережения впрыска: 1 — полумуфта ведущая; 2 — втулка ведущей полумуфты; 3 — кольцо стопорное; 4 — кожух муфты; 5 —полумуфта ведомая; 6 — груз муфты автоматической; 7— пружина муфты автоматической; S —ось груза; 9 — прокладка пружины регулировочная; 10— кольцо уплотнительное.

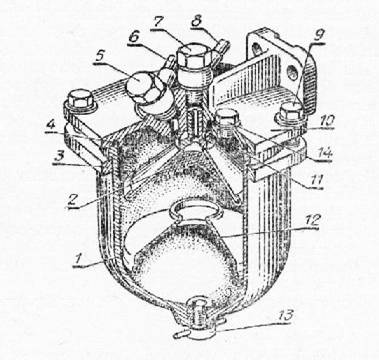

Рис. 6. Фильтр грубой очистки топлива ФГ-2: 1 — стакан; 2 — сетчатый фильтр; 3 — прижимное кольцо; 4 — прокладка; 5, 7 — болты присоединения трубок; в, 8 — топливные трубки; 9 — стяжной болт; 10 — корпус; 11 — распределитель; 12 — успокоитель; 13 — пробка для слива отстоя топлива; 14 — пробка для спуска воздуха.

Рис. 5. Форсунка: 1 — распылитель; 2 — корпус форсунки; 3 — штанга; 4—винт регулировочный; 5 — колпак форсунки; 6—контргайка; 7 — гайка регулировочная; 8— прокладка; 9—пружина; 10 — фильтр; 11 — гайка распылителя; 12 — штифт установочный; 13 — прокладка форсунки; 14 — сопловые отверстия.

Форсунки сортируют на две группы по пропускной способности распылителя: 1 группа — от 97 до 100 мм3/цикл, 2 группа — свыше 100 до 103 мм3/цикл.

Момент затяжки гайки распылителя 6±1 кгсм; гайки колпака 30+1 кгсм; штуцера подвода топлива 9±1 кгсм.

Работу форсунок проверяют при техническом обслуживании № 3. Давление начала впрыска топлива и качество распыла рекомендуется проверять на специальном приборе.

Давление начала впрыска регулируют винтом 4 при снятом колпаке 5 и отвернутой контргайке 6. При ввертывании винта давление повышается, при вывертывании — понижается.

Качество распыла топлива считается удовлетворительным, если топливо распыляется четырьмя струями в туманообразном состоянии, равномерно распределяясь по поперечному сечению конуса струи.

Начало и конец (отсечка) впрыска должны быть четкими, распылитель не должен подтекать.

В большинстве случаев причиной закоксовывания распылителей является длительная работа двигателя на малых нагрузках и применение топлива несоответствующих марок. В случае появления дымного выхлопа или заметного снижения мощности следует снять форсунки и проверить состояние распылителей. Распылитель от нагара очищают деревянным скребком, а сопловые отверстия прочищают иглой, входящей в комплект инструмента. Если сопловые отверстия не удается прочистить, следует снять распылитель с форсунки и положить его на несколько часов в ванночку с керосином или бензином.

При подтекании топлива по сопловым отверстиям или заедании иглы распылитель следует заменить новым. Корпус распылителя и игла составляют прецизионную пару, имеют определенную группу плотности, а поэтому распаронывать их не следует.

При разборке форсунки сначала надо отвернуть колпак и вывернуть регулировочный винт до упора, после чего отвернуть гайку распылителя. Разборка форсунки в другой последовательности может привести к поломке штифтов, фиксирующих распылитель.

Правильное и регулярное техническое обслуживание топливной аппаратуры — обязательное условие ее безотказной работы.

Фильтр грубой очистки топлива. Для предварительной очистки топлива установлен фильтр ФГ-2. Фильтр состоит из корпуса, пластмассового стакана, фильтрующего элемента, распределителя, прокладки резиновой для уплотнения стакана и прижимного кольца.

Болт поворотного угольника служит для подсоединения топливной трубки от топливного бака и болт для подсоединения трубки, подающей топливо к подкачивающему насосу.

В центре корпуса на резьбе ввернут сетчатый фильтр, выполненный в виде конуса. В нижней части стакана размещен успокоитель. Внизу на стакане предусмотрена пробка для слива отстоя топлива. Для выпуска воздуха при заполнении топливной системы в корпусе фильтра имеется спускная пробка. Топливо, поступающее в фильтр через болт и сверление в корпусе фильтра, попадает на распределитель и через отверстия в нем дальше в полость стакана через кольцевую щель, образуемую стенкой стакана и сетчатым фильтром. Часть топлива попадает под успокоитель, где и происходит отстой воды и механических примесей. Отстоенное топливо поднимается через центральное отверстие успокоителя и с основным потоком проходит через сетчатый фильтр, где очищается от механических частиц размером более 0,09 мм.

Прошедшее через сетчатый фильтр топливо через болт поворотного угольника и топливопровод поступает к подкачивающему насосу и дальше к фильтру тонкой очистки.

Фильтр тонкой очистки топлива. Фильтр двухступенчатый (рис.26). Первую ступень составляют два фильтрующих элемента ЭТФ-3, установленных параллельно. Каждый элемент находится в пластмассовом корпусе. Вверху и внизу элемент уплотняется резиновыми прокладками, поджимаемыми пружиной. В крышке фильтра установлен трехходовой кран, позволяющий отключать поочередно секции при их промывке. Штуцера служат для промывки элементов противотоком топлива и для слива отстоя. На крышке расположен также продувочный вентиль для выпуска воздуха из системы и перепускной клапан для слива избыточного топлива из насоса в бак.

Второй ступенью служит контрольный фильтрующий элемент ЭТФ-3, расположенный в чугунном корпусе-кронштейне.Техническое обслуживание фильтра состоит в периодической промывке и замене фильтрующих элементов.

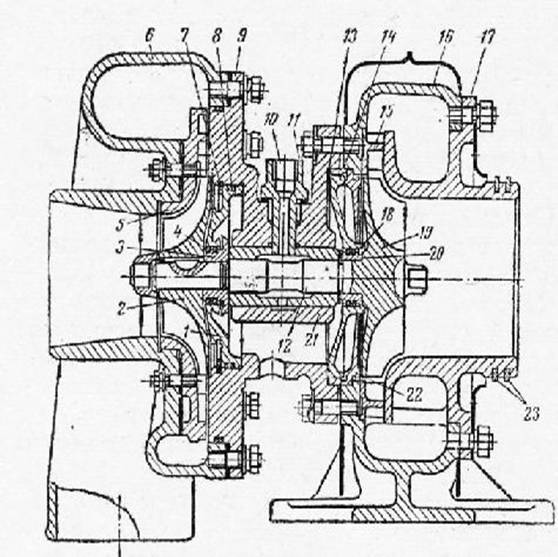

Турбокомпрессор служит для наддува воздуха в цилиндры двигателя при использовании энергии выхлопных газов. С увеличением количества воздуха, поступающего в цилиндры, обеспечивается более эффективное сгорание большей дозы топлива и тем самым достигается повышение мощности двигателя.Турбокомпрессор ТКР-11Н-1 состоит из центробежного одноступенчатого компрессора и радиальной центростремительной турбины.Принцип работы турбокомпрессора заключается в том, что горячие выхлопные газы из цилиндров двигателя поступают под давлением через выпускные коллекторы в камеру газовой турбины.

Из камеры выхлопные газы устремляются под давлением через сопловой венец 15 на лопатки рабочего колеса турбины 19, заставляя его вращаться. Вращение рабочего колеса турбины передается через вал колесу центробежного компрессора, которое находится на другом конце вала.Из турбины через выхлопную трубу газы выходят в атмосферу.Центробежный компрессор всасывает воздух через воздухоочиститель, сжимает его и попадает под давлением во впускной ресивер двигателя.

Корпус турбины отлит из чугуна, имеет два входных канала с фланцами для крепления к выпускным коллекторам с помощью сильфонных компенсаторов. В корпусе турбины установлена вставка, образующая с сопловым венцом и колесом проточную часть турбины.Корпус компрессора отлит из алюминиевого сплава, имеет центральный входной патрубок и спиральный канал (улитку) с выходным патрубком. В корпусе компрессора на шпильках установлена алюминиевая вставка, выполненная заодно с лопаточным диффузором и образующая с каналом улитки и колесом проточную часть компрессора.

Турбокомпрессор: 1 — диск уплотнения компрессора; 2—колеса компрессора, 3— маслоотражатель; 4, 18—уплотнительные кольца; 5 — вставка компрессора; 6 — корпус компрессора; 7 — кольцо стопорное; 8—кольцо резиновое; 9 — средний корпус; 10 — маслоподводя-щий канал; 11 — фиксатор подшипника; 12 — вал ротора; 13 — прокладка диска уплотнения турбины; 14 — диск уплотнения турбины; 15 — венец сопловой; 16—корпус турбины; 17 — вставка турбины; 19— колесо турбины; 20 — втулка уплотнения; 21 — подшипник; 22 — экран; 23 —уплотнительные кольца.

Воздухоочиститель: 1 — пылесборный бункер; 2 — поддон нижний; 3 — тангенциальный патрубок циклона; 4 — кольцо уплотнительное кожуха; 5 —поддон верхний: в —рефлектор; 7—кольцо уплотнительное крышки; 8 — кассета; 9 — гайка-барашек; 10 — гайка; 11 — крышка воздухоочистителя; 12 — гайка-барашек; 13—сетка защитная; 14 — кожух блока циклонов; 15 — болт стяжной; 16 — циклон; 17 — трубка центральная; 18 — фланец; 19 — пружина; 20 — уплотнительные кольца; 21 — уплотнительное кольцо; 22 — фильтрующий элемент; 23 — прокладка.

Корпуса турбины и компрессора прикреплены к среднему корпусу, отлитому из алюминиевого сплава.

Вал ротора турбокомпрессора вращается в бронзовом подшипнике типа «качающейся втулки». Подшипник в центральной бобышке среднего корпуса установлен с зазором. От вращения и осевого перемещения подшипник удерживается фиксатором. Фиксатор допускает только незначительное перемещение подшипника в осевом и радиальном направлениях. Слой масла в зазоре между подшипником и центральной бобышкой среднего корпуса образует упругую подвеску.

Со стороны компрессора и турбины установлены контактные газомасляные уплотнения, состоящие из дисков уплотнения, маслоотражателя и втулки и уплотнительных колец. Диск уплотнения компрессора от осевого перемещения застопорен пружинным кольцом. Под фланец диска уплотнения турбины установлена паро-нитовая прокладка.

Подшипник турбокомпрессора смазывается маслом, поступающим из масляной магистрали дизеля, дополнительно очищаясь в фильтре сетчатого типа.

Избыточное давление воздуха, создаваемое компрессором, составляет 0,5+0,6 кг/см2.

Для предотвращения образования отложений в проточной части компрессора небольшое количество избыточного топлива от форсунки 4-го цилиндра по трубке поступает во впускной патрубок кронштейна воздухоочистителя.

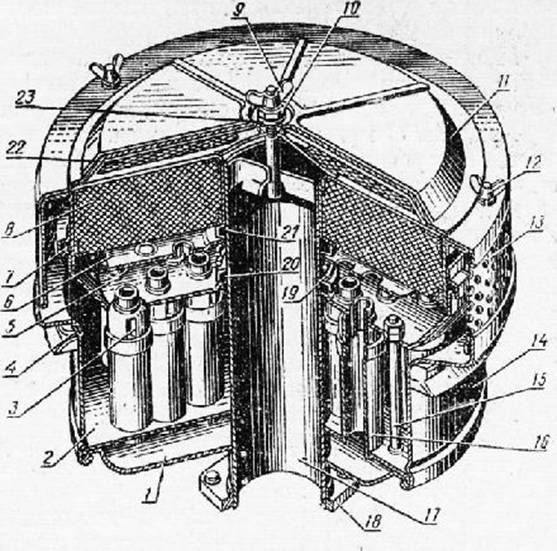

Воздухоочиститель имеет две ступени очистки: первая — блок циклонов, вторая — кассета из вязаной металлической сетки и фильтроэлемент из полиуретана.

Блок состоит из 46 пластмассовых циклонов, запрессованных в нижний и верхний поддоны, стянутые между собой болтами и вместе с пылесборными бункером, кожухом и центральной трубкой составляет неразборный узел. В стыке центральной трубы и верхнего поддона установлено уплотнительное резиновое кольцо с упорной шайбой под пружину.

В крышке воздухоочистителя помещается фильтроэлемент и кассета, которая также имеет уплотнение в стыке с центральной трубой войлочным кольцом. Уплотнительное кольцо в обойме поджимается пружиной.

Между блоком циклонов и кассетой установлен рефлектор, который предохраняет циклоны от попадания на них масла, стекающего из кассеты. Циклоны должны быть сухими и чистыми.

Крышка при помощи стяжки и гайки-барашка крепится к центральной трубе, а между крышкой и кожухом установлена сетка, счищающая воздух от крупных растительных частиц.

При помощи фланца на центральной трубе воздухоочиститель крепится к кронштейну, который одновременно служит и соединительным патрубком между воздухоочистителем и турбокомпрессором.

Воздух поступает в циклоны через входные патрубки, тангенциально направленные к образующей цилиндрической поверхности циклонов, в результате чего воздух в циклонах приобретает вращательное движение. Частицы пыли, находящиеся в воздухе, под действием центробежных сил отбрасываются к стенкам и ссыпаются в пылесборный бункер.

В результате разрежения в отсосной трубке эжектора, создаваемого выхлопными газами, пыль из бункера отсасывается и уносится вместе с выхлопными газами в атмосферу..

Предварительно очищенный в циклонах воздух поступает во вторую ступень очистки. Пройдя через кассету из проволочной вязаной сетки и фильтроэлемент из полиуретана, смоченные маслом, воздух по центральной трубе поступает в турбокомпрессор, который нагнетает воздух в цилиндры двигателя.

Разборка, сборка, регулировка и техническое обслуживание узлов системы, питания

Топливный насос. При техническом обслуживании № 3 производят проверку и при необходимости подрегулировку насоса на стенде. При этом промывают дизельным топливом масляную полость насоса и заливают свежее масло, а также прочищают проволокой диаметром 1-М,5 мм штуцер, через который подводится смазка к автоматической муфте.

Снятие топливного насоса с двигателя.

1. Очистить от пыли насос, форсунки и топливные трубки.

2. Отсоединить тягу управления подачи топлива.

3. Отсоединить топливные трубки. На штуцера насоса, форсунок и xpv6oK высокого давления наверните гайки-колпачки, имеющиеся в ЗИПе.

4. Выставить поршень первого цилиндра в ВМТ такта сжатия (это необходимо для последующей правильной установки насоса на двигатель) .

5. Заменить взаимное расположение метки на фланце насоса с делением лимба на проставке (рис. 29).

6. Отвинтив четыре гайки, крепящие насос к проставке, выдвигают насос б сторону муфты сцепления до выхода кулачков муфты из пазов текстолитовой шайбы привода и снимают насос.

Регулировка топливного насоса. Проверка и регулировка работы топливного насоса производится на регулировочном стенде с контрольными форсунками.

Регулировка количества подачи топлива на пусковых оборотах. На пусковых оборотах (100 об/мин кулачкового вала насоса) подачу топлива регулируют поворотом эксцентрика, установленного в вильчатом рычаге, и изменением длины тяги. Поворот эксцентрика изменяет величину подачи топлива в обеих секциях; с помощью тяги изменяют подачу топлива только в первой секции. С увеличением длины тяги подача топлива увеличивается, с уменьшением — уменьшается. Таким образом, с помощью тяги регулируется и равномерность подачи топлива по секциям насоса.

Регулировка скоростного, режима. Скоростной режим определяется усилием натяжения пружины регулятора при положении рычага управления насосом в положение полной подачи. Натяжение пружины ограничивается регулировочным винтом. Скоростной режим устанавливают по оборотам начала действия регулятора. При выворачивании регулировочного винта натяжение пружины и число оборотов начала действия регуляторов увеличиваются, при вворачивании — уменьшаются.

При проверке насоса число оборотов начала действия регулятора определяется по началу уменьшения подачи топлива.

Число оборотов начала действия регулятора устанавливают на стенде. При снятом корректоре число оборотов регулируют изменением подачи топлива с помощью регулировочного винта. Момент полного выключения подачи топлива рычагом управления при остановке двигателя фиксируется винтом «стоп».

Регулировка количества подаваемого топлива на номинальных оборотах. Подача топлива на номинальных оборотах регулируется перемещением корпуса корректора относительно крышки. При выворачивании корпуса корректора подача топлива увеличивается, при вворачивании — уменьшается.

Подачу топлива регулируют при завернутом винте-ограничителе до упора в шток корректора (жесткий упор). Номинальные обороты регулируют на стенде.

Регулировка коррекции топлива. Для обеспечения требуемого запаса крутящего момента двигателя при числе оборотов 1460—1600 об/мин необходимо увеличение цикловой подачи топлива. Увеличение подачи топлива при снижении числа оборотов вала насоса происходит при нажатии рычага корректора на шток корректора и зависит от хода штока пружины и ее предварительного натяга.

Ход штока (0,4—0,55 мм) регулируют винтом-ограничителем. Предварительный натяг пружины, равный 0,3 кг, регулируют винтом корректора.

С увеличением хода штока корректора и уменьшением натяга пружины подача топлива увеличивается и наоборот.

Рычажная система управления дозаторами: 1 — пружина пусковая: 2 — регулировочная тяга: 3—болт регулировочной тяги; 4 — вильчатый рычаг поводка дозатора; 5 — тяга; б — эксцентрик; 7— вильчатый рычаг регулятора; 8 — болт крепления эксцентрика.

Регулировку проводят в следующем порядке. Отпускают на 1—2 оборота винт-ограничитель и устанавливают при номинальных оборотах номинальную подачу топлива винтом корректора (допускается незначительное увеличение подачи топлива). Этим самым устанавливают предварительный натяг пружины.

Подрегулировку величины подачи топлива на оборотах, соответствующих максимально крутящему моменту двигателя, осуществляют винтом-ограничителем, устанавливающим величину хода штока.

Регулировка автоматической муфты опережения впрыска топлива заключается в установлении угла разворота ведомой полумуфты относительно ведущей. Величину угла разворота изменяют при снятом кожухе с помощью установки регулировочных прокладок под пружины. С увеличением количества прокладок под каждой из пружин уменьшается угол разворота полумуфты.

Регулировку производят на стенде, оборудованном предварительно отрегулированным топливным насосом с комплектом форсунок и топливопроводов. После регулировки кожух зачеканивается.

Регулировку насоса на регулировочном стенде следует проводить в такой последовательности.

1. Установить насос на стенд.

2. Проверить надежность крепления насоса, уровень масла в картере насоса и люфт в соединительной муфте, который должен быть не более Г.

3. Соединить топливопроводами систему питания стенда с подкачивающим насосом, гайку штуцера подвода топлива к насосу полностью не затягивать.

4. Прокачать ручным подкачивающим насосом систему низкого давления до появления из-под штуцера подвода топлива к насосу сплошной струи топлива без воздуха, после чего затянуть штуцер.

5. Создать ручным подкачивающим насосом в системе питания давление 0,8—1,0 кгс/см2.

6. Проверить вручную шпиндель стенда до появления подачи топлива через штуцера высокого давления “п соединить топливопроводами насос с форсунками.

7. Закрепить рычаг управления насосом в положение максимальной подачи топлива.

8. Включить стенд. Вращение кулачкового вала в обратную сторону (влево) не допускается.

9. Прокачать систему высокого давления при оборотах шпинделя 400—600 в минуту до момента появления отчетливого впрыска топлива в отстойник форсунки. В противном случае остановите стенд и устраните подсасывание воздуха в систему.

10. Отрегулировать подачу топлива на пусковых оборотах.

11. Отрегулировать скоростной режим.

12. Отрегулировать подачу топлива на номинальных оборотах.

13. Отрегулировать коррекцию подачи.

14. Проверить подачу топлива на номинальных оборотах холостого хода.

15. Проверить максимальное число оборотов кулачкового вала, соответствующее полному отключению подачи топлива. Положение, соответствующее принудительному отключению подачи топлива рычагом управления, зафиксировать винтом «стоп».

16. Проверить и отрегулировать автоматическую муфту опережения впрыска.

Установка топливного насоса на двигатель.

1. Установите поршень первого цилиндра в положение ВМТ такта сжатия.

2. Установите текстолитовую шайбу на кулачки шестерни привода, проверив наличие пружины.

3. Полумуфту автомата опережения установите кулачками в вертикально устойчивое положение (кулачок с меткой должен быть вверху, а прорезь на текстолитовой шайбе совпадать с меткой «Т» на шестерне) и в этом положении установите насос. Кулачки полумуфты должны войти в прорези текстолитовой шайбы.

4. Совместите метку на фланце топливного насоса с делением на лимбе приставки в положении до снятия насоса.

5. Закрепите насос гайками к проставке и присоедините топливные трубки и тягу управления насосом.

Если насос подвергался разборке и регулировке, проверьте угол начала подачи топлива насосом при помощи мениска.

Помните, что неправильное подсоединение трубок высокого давления, а также установка насоса не в такте сжатия приводит к обгора-нию кромок камеры сгорания поршня и выходу двигателя из строя. На рисунке 20 показана схема подключения трубок высокого давления.

Проверка угла начала подачи топлива. Угол опережения начала подачи топлива для двигателя СМД-62 должен составлять 26° +2° до ВМТ.

Проверку угла производите в такой последовательности.

1. Отсоедините топливную трубку первого цилиндра от штуцера насоса и установите стеклянную капиллярную трубку — мениск.

2. Удалите воздух из топливной системы, для чего прокачайте систему насосом ручной прокачки топлива до исчезновения пузырьков воздуха в топливе, выходящем из мениска.

3. Снимите колпак на правой головке цилиндров и, наблюдая за клапанами первого цилиндра, рукояткой механизма дублирующего пуска проворачивайте коленчатый вал до тех пор, пока не закроется впускной клапан первого цилиндра;

4. Нажмите на стержень указателя ВМТ, расположенный на картере маховика, и продолжайте вращать коленчатый вал до тех пор, пока стержень не войдет в лунку на маховике.

5. Снимите крышку с лючка на картере маховика, закрепите болтом стрелку, конец которой подведите в риске ВМТ на маховике.

6. Освободив стержень указателя ВМТ, продолжайте вращать коленчатый вал. На втором обороте внимательно следите за уровнем топлива в мениске. В момент резкого подъема топлива в мениске прекратите вращение коленчатого вала. Это положение соответствует началу подачи топлива, а стрелка на лючке укажет, при каком угле происходит начало подачи.

7. Каждое деление на лимбе маховика соответствует 1° поворота коленчатого вала. Если угол не соответствует указанному выше, его следует поправить поворотом насоса. По делениям на лимбе маховика определите, на сколько градусов следует изменить угол в сторону увеличения или уменьшения; после этого ослабьте гайки крепления топливного насоса к проставке.

8. Заметьте, с каким делением на лимбе проставки совпадает метка на фланце насоса. Каждое деление на лимбе соответствует 2° поворота коленчатого вала. Для увеличения угла подачи топлива топливный насос следует поворачивать по часовой стрелке на соответствующее число делений, для уменьшения угла подачи топлива — против часовой стрелки.

9. После поворота на соответствующий угол закрепите насос и повторите проверку угла по мениску в той же последовательности.

Топливный фильтр грубой очистки. Промывку фильтра производить при ТО № 3 в следующем порядке.

1. Перекрыть кран топливного бака.

2. Отвернуть четыре болта, крепящие при помощи прижимного кольца стакан к крышке, и снять стакан, а затем вывернуть сетчатый фильтр.

3. Тщательно промыть стакан с успокоителем и сетчатый фильтр. Промывку фильтра производить путем многократного погружения его в чистое дизельное топливо до полного удаления механических примесей. Очищать сетку фильтрующего элемента деревянным или металлическим скребком, щеткой, а также обтирать ветошью запрещается.

4. Сборку фильтра грубой очистки топлива производить в обратной последовательности. Во избежание деформации и поломки пластмассового стакана болты крепления прижимного кольца затягивайте равномерно, не допуская их перетягивания.

5. Слив отстоя из фильтра производят при ТО № 2. Для слива отстоя отворачивают пробку и сливают до появления струи чистого топлива.

Топливный фильтр тонкой очистки. При ТО № 2 производите промывку первой ступени в следующем порядке.

1. Установить максимальные обороты холостого хода двигателя.

2. Повернуть трехходовой кран переключателя против часовой стрелки в положение «Промывка правой секции».

3. Отвернуть на несколько оборотов штуцер на правой секции, придерживая ключом от поворота болт. Через сливную трубку будет сливаться отстой топлива. Промывку проводить до появления струи чистого топлива, после чего завернуть штуцер.

4. Повернуть трехходовой кран в положение «Промывка левой секции» и промыть ее в той же последовательности, как правую, отвернув штуцер .

5. После промывки левой секции трехходовой кран повернуть в положение «Работа».

Смену всех трех фильтрующих элементов производить при техническом обслуживании № 3, а также при сезонном техническом обслуживании, если они к тому времени отработали больше половины установленного срока или в случае преждевременной потери пропускной способности в результате применения некачественного дизельного топлива. Последнее приводит к резкому снижению мощности двигателя и перебоям в работе.

Разборку фильтра для замены элементов производите в следующем порядке.

1. Отвернуть стяжной болт и снять пластмассовый корпус вместе с фильтрующим элементом.

2. Вынуть фильтрующий элемент, промыть корпус прокладки пружину и поставить новый фильтр;

3. При установке корпуса с новым фильтром проверить наличие прокладки и качество ее укладки в проточку.

Не следует разбирать фильтр путем свинчивания стяжной гайки. Она имеет две резьбы с разным направлением свинчивания, и поэтому при свинчивании ее обрывается резьба на шпильке.

4. Для замены контрольного элемента снять крышку, отвинтив гайку. Отвернуть сливную пробку в нижней части корпуса кронштейна и промыть корпус.

Турбокомпрессор. Периодически проверяйте работу турбокомпрессора путем прослушивания и по времени выбега ротора. При нормально работающем турбокомпрессоре прослушивается характерный звук высокого тона, а после вывода двигателя на режим максимальных холостых оборотов и выключения подачи топлива прослушивается вращение ротора в течение не менее пяти секунд.

Периодически следует промывать проточные части компрессора и турбины, а также газомасляные уплотнения.

Сроки промывки (примерно через 2000—3000 ч) зависят от условий эксплуатации: степени запыленности воздуха, состояния воздухоочистителя, фильтрации масла, режимов эксплуатации трактора.

Признаки загрязнения проточных частей — появление дымления двигателя при работе под нагрузкой, снижение мощности, тугое вращение ротора.

Разбирать турбокомпрессор следует в мастерской.

Снимать турбокомпрессор с двигателя следует в такой последовательности.

1. Отвернуть болты, крепящие выхлопную трубу к картеру маховика, и отсоединить ее от патрубка турбины.

2. Отсоединить от турбокомпрессора трубку подвода и трубку отвода масла.

3. Отпустить хомуты соединительных шлангов входного и выходного патрубков компрессора.

4. Отсоединить сильфонные компенсаторы от фланцев турбины.

5. Отвинтить четыре гайки, крепящие турбокомпрессор к крышке ресивера блок-картера, и снять турбокомпрессор с двигателя.

Частичную разборку для промывки следует проводить в следующем порядке.

1. Отвинтить восемь гаек, крепящих-корпус компрессора к среднему корпусу, отсоединить корпус компрессора от среднего корпуса.

2. Отвинтить восемь гаек, крепящих корпус турбины к среднему корпусу, и отсоединить корпус турбины от среднего корпуса.

При разборке нельзя ставить средний корпус в сборе с ротором на колесо турбины или компрессора во избежание повреждения лопаток. Следует применять специальную подставку.

Корпус компрессора, турбины, поверхности колес и проточные части промыть чистым дизтопливом волосяной щеткой. После удаления налета грязи и сажи на деталях и промывки залить в маслоканал среднего корпуса 30 г дизельного масла и проверить вращение ротора, который должен легко и плавно вращаться.

При сборке следует проверить состояние прокладок, затяжка гаек должна быть равномерной.

Воздухоочиститель. Периодически очищайте защитную сетку, проверяйте надежность крепления шлангов отсосной трубки. При большой запыленности воздуха пожнивными остатками не допускайте засорения защитной сетки более чем 30% ее поверхности. В противном случае резко сокращается поступление воздуха в двигатель, что приводит к нарушению нормальной его работы. Нельзя работать с поврежденной отсосной трубкой или без нее.

При техническом обслуживании № 2 воздухоочиститель очищают. Для этого его снимают с двигателя и разбирают в такой последовательности:

1. Отсоединить отсосную трубку.

2. Отвернуть болты крепления к фланцу-кронштейна и снять воздухоочиститель с двигателя.

3. Отвернуть две гайки-барашка и снять сетку. Отвер-нув-гайку-барашек, снять крышку.

4. Отвернуть гайку, вынуть из крышки кассету и фильтрующий элемент.

5. Снять из центральной трубы, уплотнительное кольцо, пружину и рефлектор.

6. Промыть камеру, фильтроэлемент из полиуретана и рефлектор в дизельном топливе или керосине. После промывки фильтроэлемент обжать, кассету слегка смочить дизельным маслом и дать маслу стечь. Рефлектор протереть насухо.

7. Ершом очистить циклоны и продуть сжатым воздухом блок циклонов. Разбирать блок циклонов не рекомендуется.

Сборку воздухоочистителя производить в обратной последовательности. Следует особо проследить, чтобы при сборке обеспечивалась герметичность в^местах уплотнений. Наличие пыли в центральной трубе свидетельствует о подсосе нефильтрованного воздуха.

В гайку под гайку-барашек уложить прокладку. Уплотнительное кольцо удерживается на кожухе стяжным хомутом и предназначено для уплотнения зазора между воздухоочистителем и капотом.

Если трактор эксплуатируется в условиях большой запыленности воздуха, очистку воздухоочистителя следует производить через 120 часов работы. При более легких условиях работы, когда отсутствует пыль (в осенне-зимний период), уход за воздухоочистителем проводят через 480 ч работы.

При сборке необходимо следить за качеством уплотнений.

Появление отложений пыли на внутренней поверхности патрубка кронштейна свидетельствует о нарушении герметичности в местах уплотнений.

Появление пыли на поверхности центральной трубы в месте установки кассеты есть следствие прорыва воздуха через уплотнительные кольца.

Сборку производят в такой последовательности. КассетуIS-вкладывают в крышку и затягивают гайкой, под которую устанавливают медную прокладку. На центральную трубу устанавливают рефлектор, уплотнительное кольцо и ставят крышку с кассетой так, чтобы обеспечивалось уплотнение по кольцу (уплотнение-хорошо видно при снятой сетке).

Крышка при помощи стяжки и гайки-барашка крепится к центральной трубе. Зазор между болтом и крышкой закрывается резиновой прокладкой. После этого устанавливают защитную сетку, надевают обойму сетки и крепят двумя гайками-барашками.

Уплотнительное кольцо удерживается на кожухе стяжным хомутом и предназначено для уплотнения зазора между воздухоочистителем и капотом.

Если трактор эксплуатируется в условиях большой запыленности, промывку кассеты и рефлектора следует проводить через 60 ч работы и прочищать циклоны ершом, имеющимся в комплекте инструмента к двигателю. При более легких условиях работы, когда отсутствует пыль (в осенне-зимний период), уход за воздухоочистителем проводят через 480 ч работы.

Полную разборку воздухоочистителя для промывки и очистки от пыли проводят через одно техническое обслуживание № 3, то есть через 1920—2000 ч работы.

Разбирать блок циклонов не рекомендуется.

(zip - application/zip)

(zip - application/zip)