1. ОБЩИЙ РАЗДЕЛ

1.1 Служебное назначение детали.

Деталь “Качалка” относится к классу корпусных деталей, состоящий из ребер жесткости и отверстий. Служит как элемент управления гидро- створками и гидроцилиндрами

Рисунок 1 деталь “Качалка”

Анализ технических требований:

1.Штамповка по ОСТ 1.90073-85 группа контроля 2.

Настоящий отраслевой стандарт распространяется на штамповки из алюминиевых сплавов, изготавливаемые горячей объемной штамповкой и свободной ковкой.

Вторая группа контроля - подвергаются всестороннему исследованию (контроль механических свойств, макроструктуры, микроструктуры, излому).

2.Штамповочный уклон 7°

Величина штамповочного уклона назначается в зависимости от высоты Н элемента, которому придается уклон, материала штампованной заготовки и наличия выталкивающих устройств у деформирующего оборудования.

3.Неуказанные предельные отклонения размеров обрабатываемых поверхностей по ОСТ1 00022-80.

ОСТ1 00022-80 – предельные отклонения размеров от 0,1 до 1000 мм и допуска формы и расположения поверхностей, неуказанных на чертеже.

Стандарт устанавливает предельные отклонения линейных и угловых размеров, радиусов закругления, а также допуски формы и расположения гладких поверхностей элементов деталей, получаемые различными способами обработки из любых материалов, предельные отклонения и допуски на которые на проставлены на чертежах у размеров или в технических требованиях непосредственно числовыми величинами или условными обозначениями полей допусков. Стандарт не устанавливает предельные отклонения на размеры и допуски формы и расположения поверхностей деталей и полуфабрикатов, для которых предельные отклонения и допуски установлены другими НТД

4.Недовод фрезы до необработанной поверхности не более 0.5мм

5.Покрытие детали Ан. Окс нхр. / Эмаль ЭП-140М. серый 536 ОСТ1 90055 – 85

Настоящий стандарт устанавливает обозначения в чертежах лакокрасочных покрытий и способов подготовки поверхности под покрытие, рекомендуемых для защиты металлов и неметаллических материалов, применяемых в изделиях авиационной техники.

Ан. Окс. Нхр- по алюминию и сплавам на основе алюминия обеспечивает защиту от коррозии. Такое покрытие также обеспечивает хорошую адгезию для нанесения лакокрасочных покрытий. Кроме того,анодирование во время гальванической обработки деталей может также сопровождаться окрашиванием, что позволяет придать деталям различный декоративный вид.

Эмаль Эп-140М серый.536- любых металлических поверхностей.

6.Проверить отсутствие дефектов после анодирования

7.Предельные отклонения размеров штамповки по ОСТ 1 41187-78, 5класс точности

Настоящий стандарт распространяется на штампованные заготовки площадью проектирования до 480 см² и линейными размерами до 500 мм из стали, алюминиевых, магниевых, медных и титановых сплавов, изготовляемых на молотах и прессах.

Пятый класс точности - для штамповочных заготовок, изготовляемых обычными методами штамповки с применением в отдельных случаях калибровочных операций.

8.Деталь клеймить, маркировать.

Анализ поверхностей.

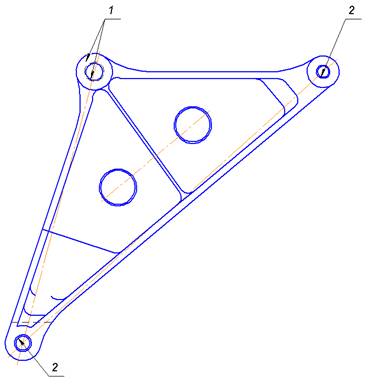

Рисунок-2 “Качалка”

1 - Основные поверхности

2 - Вспомогательные поверхности

Остальные свободные

Химический состав (%) ковочного сплава АК6:

|

Основные компоненты |

Примеси (не более) |

||||||

|

Cu |

Mg |

Mn |

Si |

Fe |

Ni |

Zn |

Ti |

|

1,8-2,6 |

0,4-0,8 |

0,4-0,8 |

0,7-1,2 |

0,7 |

0,1 |

0,3 |

0,1 |

остальное АI

Механические свойства

Сплав АК6 склонен к коррозии под напряжением и чувствителен к межкристаллитной коррозии. Деталь следует анодировать и защищать лакокрасочным покрытием, сплав удовлетворительно сваривается точечной и роликовой сваркой, хорошо обрабатывается резанием.

Сплав широко применяют в промышленности (строительстве, транспортном машиностроении, авиации), для изготовления штампованных и кованых деталей сложной формы (картеры, крыльчатки, компрессоры), а также для изготовления нагруженных деталей типа рам, фитингов, кронштейнов и др.

|

Марка сплава |

Состояние испытываемых образцов |

Вид полуфабриката |

Толщина, мм |

Механические свойства при растяжении, не менее |

Твердость по Бринелю, не менее |

|||||||

|

Вдоль направления волокна |

Поперек направления волокна |

|||||||||||

|

Вр. сопр. |

Пред. текуч. |

Отн. удл, % |

По ширине |

Отн. удл, % |

По толщине |

Мпа (кгс/мм2) |

||||||

|

МПа (кгс/мм2) |

Вр. сопр |

Пред. текуч. |

Вр. сопр. Мпа (кгс/мм2) |

Пред. текуч. |

||||||||

|

Мпа (кгс/мм2) |

||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

|

АК6Т1 |

Закаленные и искусственно состаренные (Т1) |

Штамповка |

До 200 |

380 (39) |

276 (28) |

10 |

365 (37) |

245 (25) |

7 |

345 (35) |

5 |

980(100) |

Термообработка

Закалкой называют термическую обработку, заключающуюся в нагреве сплава до заданной температуры, выдержке и последующем быстром охлаждении с целью получения метастабильного состояния, т.е. получения перенасыщенного твердого раствора на основе алюминия, способного к последующему упрочнению при старении.

Особенностью алюминиевых сплавов является малый интервал температур нагрева под закалку (515 – 525о). Более высокие температуры вызывают пережег, что приводит к образованию трещин, пузырей на поверхности, снижаются сопротивления коррозии.

|

Сплав |

Полу-фабрикат |

Температура нагрева под закалку, Со |

Режимы старения |

|

|

t,оС |

время, ч |

|||

|

АК6 |

Всех видов |

505 – 525 |

150 – 165 |

6 - 15 |

Для уменьшения коробления и поводок закалку тонкостенных деталей сложной формы производят в воде при t = 80 – 90о. Сплав хорошо деформируется в горячем состоянии. После закалки следует старение, при котором сплав выдерживают при нормальной температуре несколько суток с целью получения более равновесного состояния и требуемого комплекса свойств. В процессе старения происходит распад перенасыщенного твердого раствора, что сопровождается упрочнением сплава.

Характеристика сплава АК6 (и сходных): ковочные сплавы АК6, АК8 системы Аl—Mg—Si—Сu обладают хорошей пластичностью и стойкостью к образованию трещин при горячей пластической деформации. По химическому составу близки к дуралюминам, отличаясь более высоким содержанием кремния.

Сплавы склонны к коррозии под напряжением. Детали следует анодировать или защищать лакокрасочными покрытиями.

Сплав АК6 применяют для изготовления сложных штамповок (крыльчатки вентилятора для компрессоров реактивных двигателей, корпусные агрегатные детали, крепежные детали и др.).

Достоинства сплава АК6Т1.

Легкость;

Возможность принимать различные конфигурации;

высокая электропроводность;

Отличная теплопроводность;

Широчайшая сфера применения – от пищевой

до химической промышленности и космонавтики;

Возможность не терять свойств при

критически низких, а также высоких температурах;

Неподверженность коррозии и тому

подобное.

Для деформируемого сплава АК6Т1 характерна

структура твердого раствора с наибольшим содержанием эвтектики.

Применение.

Сплавы АК6 используют для ответственных силовых деталей авиационной техники длительного ресурса, в частности в крыльях пассажирских самолетов.

Сплав АК6 благодаря высокой пластичности в горячем состоянии применяют для изготовления штамповок, крыльчаток компрессора, крыльчаток вентилятора для компрессоров реактивных двигателей, корпусных деталей агрегатов.

(zip - application/zip)

(zip - application/zip)