Федеральное агентство по образованию

Государственное образовательное учреждение высшего профессионального образования

"Ивановский государственный энергетический университет

им. В.И. Ленина"

Кафедра электропривода и автоматизации промышленных установок

РАСЧЕТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовому проекту по дисциплине

«Автоматизация типовых технологических процессов»

Тема работы:

«Автоматизация типовых технологических процессов на базе металлорежущего карусельного станка 1512Ф3»

Выполнил

студент группы 5-74к

Татков А.С.

Иваново 2016

Содержание

1. Ознакомление с конструкцией металлорежущего станка, технологическим процессом, выяснение требований, предъявляемых к разрабатываемому приводу

2. Расчет мощности двигателя проектируемого двигателя и выбрать двигатель

3. Выбор электропривода

4.Выбор системы ЧПУ

5. Литература

1. Ознакомление с конструкцией металлорежущего станка, технологическим процессом, выяснение требований, предъявляемых к разрабатываемому приводу

Станок 1512Ф3 предназначен для токарной обработки деталей сложной конфигурации, на нем можно производить обтачивание и растачивание поверхностей с криволинейными и прямолинейными образующими; сверление, зенкерование и развертывание центральных отверстий; прорезание кольцевых канавок, нарезание различных резьб резцами. Класс точности станка Н.

Технические характеристики станка представлены в таблице 1.

Таблица 1. Технические характеристики станка 1512Ф3 с ЧПУ

|

Технические характеристики |

Значение |

|

Класс точности по ГОСТ 8-77 |

Н |

|

Наибольший диаметр устанавливаемого изделия, мм |

1250 |

|

Наибольшая высота устанавливаемого изделия, мм |

1000 |

|

Наибольшая масса устанавливаемого изделия в зависимости от частоты вращения планшайбы, кг: |

|

|

- от 5 до 160 об/мин |

4000 |

|

- от 200 до 250 об/мин |

2800 |

|

Количество суппортов: - верхних с револьверной головкой |

1 |

|

- горизонтальных (боковых) |

1 |

|

Наибольшие размеры сечения державки резца, мм |

25х40 |

|

- горизонтальное |

775 |

|

- вертикальное |

700 |

|

мм: |

|

|

- горизонтального перемещения |

0,05 |

|

- вертикального перемещения |

0,05 |

|

Скорость установочных перемещений, мм/мин |

|

|

- горизонтальных |

5 – 1800 |

|

- вертикальных |

5 – 1800 |

|

Наибольший угол поворота ползуна суппорта, град |

45 |

|

Количество позиций револьверной головки |

5 |

|

Диаметр отверстий револьверной головки суппорта, мм |

70 (+0,03) |

|

Дистанционное управление зажимом и поворотом револьверной головки и суппорта |

Имеется |

|

Дистанционное включение, переключение и выключение рабочих подач |

Имеются |

|

Выключающие упоры: |

|

|

- горизонтального перемещения |

Имеются |

|

- вертикального перемещения |

Имеются |

|

Суппорт горизонтальный (боковой) |

|

|

Наибольшее перемещение, мм |

|

|

- горизонтальное |

630 |

|

- вертикальное |

1000 |

|

Цена деления лимба, мм: |

|

|

- горизонтального перемещения |

0,05 |

|

- вертикального перемещения |

0,05 |

|

Скорость установочных перемещений, мм/мин: |

|

|

- горизонтальных |

5 – 1800 |

|

- вертикальных |

5 – 1800 |

|

Дистанционное включение, переключение и выключение рабочих подач |

Имеются |

|

Выключающие упоры: |

|

|

- горизонтального перемещения |

Имеются |

|

- вертикального перемещения |

Имеются |

|

Количество резцов, одновременно устанавливаемых в резцедержателе |

4 |

|

Поперечина |

|

|

Наибольшее перемещение, мм |

660 |

|

Скорость перемещения, мм/мин |

400 |

|

Выключающие упоры |

Имеются |

|

Блокировка перемещения в процессе резания |

Имеется |

|

Планшайба |

|

|

Диаметр планшайбы |

1120 |

|

Дистанционное переключение частоты вращения планшайбы |

Имеется |

|

Работа со ступенчато-постоянной скоростью резания при обтачивании торцовых поверхностей |

Имеется |

|

Мощность электропривода главного движения, кВт |

30 |

|

Габаритные размеры станка |

2875х2660х4100 |

|

Масса станка, кг |

16500 |

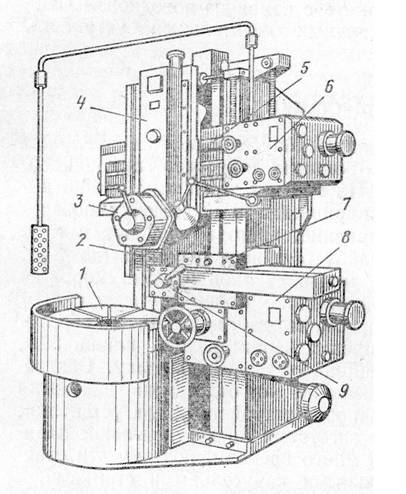

Основные механизмы и движения в основном аналогичны базовому станку 1512 (рис. 1); в данном станке отсутствует боковой суппорт. Станина 2 имеет вертикальные направляющие, по которым перемещается поперечина 5, несущая вертикальный суппорт 4 с пятипозиционной револьверной головкой 3. На боковом суппорте 7 расположена четырехпозиционная резцедержавка 9. Коробки подач 6 и 8 вертикального и бокового суппортов одинаковы по конструкции. На планшайбе 1 устанавливают обрабатываемую заготовку и сообщают ей главное вращательное движение. Движения подач –горизонтальное и вертикальное перемещение верхнего и бокового суппортов. Вспомогательные движения: быстрые перемещения суппортов, перемещение поперечины и ее зажим, поворот револьверной головки. Конструкция всех механизмов обеспечивает высокую точность и долговечность работы.

рис. 1. Общий вид станка 1512Ф3

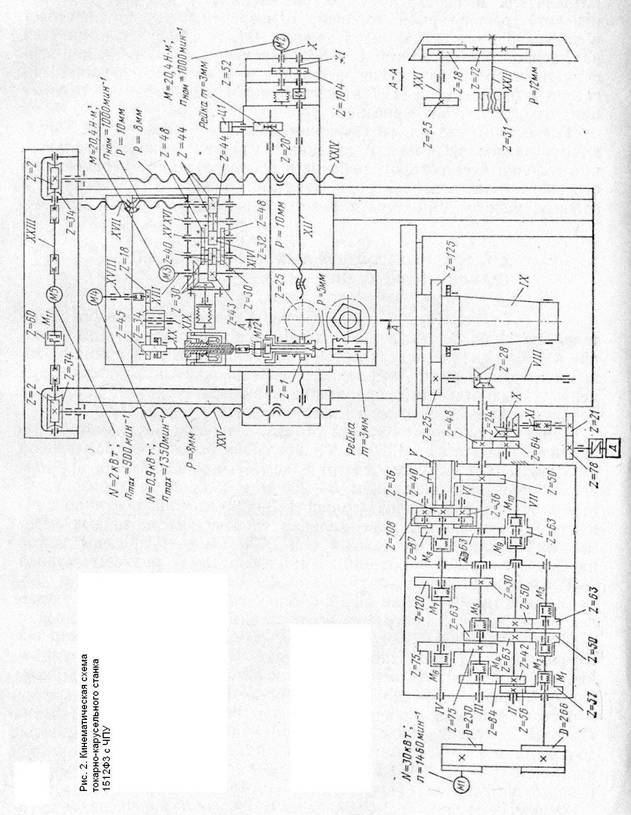

Кинематика станка. Главное движение (рис. 2) осуществляется от электродвигателя М1 (N = 30 кВт, n = 1460 мин-1) через клиноременную передачу со шкивами D = 230 мм и D = 266 мм и коробку скоростей, обеспечивающую 18 практических и 24 теоретических значения частот вращения планшайбы в результате переключения электромагнитных муфт М1 – М7 и с помощью планетарного механизма. Вал II имеет три значения частоты вращения, получаемые переключением муфт М1, М2, М3; вал III – шесть значений частот вращения (переключают муфты М4 и М5) и вал IV – 12 значений частот вращения (переключают муфты М6 и М7). Для получения

12 низших значений частот вращения шпинделя выключают муфту М8 и включают муфты М9 и М10. При этом колесо z = 63 на оси VII затормаживаются, и через колесо z = 63 на валу VI останавливает колесо z = 87 планетарного механизма и соответственно его корпус с колесом z = 108. В этом случае передаточное отношение планетарного механизма равно ¼. При выключенных муфтах М9 и М10 и включенной муфтой М8 планетарный механизм представляет собой одно целое и его передаточное отношение равно единице. При одновременном включении муфт М8, М9 и М10, замыкающих две различные кинематические цепи, образующие «замок», происходит торможение планшайбы (остальные муфты коробки скоростей выключены). Благодаря электромагнитным муфтам скорости переключаются на ходу и тем самым поддерживается ступенчато-постоянная скорость резания при обработке торцовых поверхностей.

Уравнение кинематической цепи для минимальной частоты вращения шпинделя будет следующим:

nmin = 1460 230/266 0,985 50/63 42/84 30/120 ¼ 40/50 28/28 25/125 = 5 мин-1.

Датчик нарезания резьбы, необходимый для нарезания резьб резцами, получает вращение от выходного вала коробки скоростей через передачи z = 48 – 64, z = 24 – 24, z = 21 – 78. Частоты вращения ротора датчика и планшайбы одинаковы.

Движения подачи происходят от электродвигателей постоянного тока М2 и МЗ (М = 20,4 Н*м; nном = 1000 мин-1) с тиристорным управлением. Ходовой винт качения продольной подачи XII с шагом Рх.в= 10 мм получает движение от электродвигателя М2 через зубчатую передачу z = 52 – 104, выполненную с минимальным боковым зазором. Передача вращения с вала XI на винт XII осуществляется посредством конусных пружинных колец, исключающих зазор в соединении.

Максимальная рабочая продольная подача определится из выражения:

Smax пр = 60 52/104 10 = 300 мм/мин,

где 60 — максимальная частота вращения двигателя при рабочих подачах.

Ходовой винт качения XVII вертикальной подачи получает

вращение от электродвигателя МЗ через редуктор z = 43 – 40

z = 30 – 48, z = 32 – 44, z = 44 – 44. Для регулирования бокового зазора в зубчатых передачах имеются две параллельные кинематические цепи, кроме того, отдельные колеса выполнены разрезными.

Минимальная рабочая вертикальная подача:

Smin верт = 0,6 43/40 30/48 32/44 44/44 10 = 3 мм/мин,

где 0,6 - минимальная частота вращения двигателя.

В качестве датчиков обратной связи применены линейные индуктосины.

Вертикальное перемещение поперечины осуществляется от реверсивного электродвигателя М5 (N = 2 кВт, n = 900 мин-1) через червячные редукторы z = 2 – 34. В требуемом положении поперечина надежно фиксируется гидравлическим механизмом зажима. Привод механизма зажима-разжима осуществляется штоком двустороннего цилиндра Ц1. Зубчатая муфта М11 служит для установки поперечины параллельно рабочей поверхности планшайбы. Поворот полумуфты на один зуб дает величину перемещения поперечины на 0,005 мм.

Револьверный суппорт пятипозиционный состоит из салазок, перемещающихся по горизонтальным направляющим поперечины, ползуна с револьверной головкой, механизма поворота и фиксации револьверной головки.

Поворот револьверной головки в следующую позицию происходит от электродвигателя М4 (N = 0,9 кВт; n = 1350 мин-1) через передачи z = 18 – 34 – 45 и приводной вал XX, соединенный через муфту с винтом с шагом Р = 5 мм.

Перемещаясь вверх относительно неподвижной гайки, вал XX с рейкой модулем m = 3 мм через косозубое колесо-гайку z = 31 (разрез А—А), винт XXII с шагом Р = 12 мм отжимает револьверную головку. Вал XX перемещается до тех пор, пока рейка не упрется в торец гайки. Перед этим конечный выключатель отключит муфту М12 и гайка с насаженным на нее червяком z = 1 начнет вращаться, тогда через передачи z = 1 – 25, z = 18 – 72 произойдет поворот револьверной головки на 1/5 часть. Затем микропереключатель даст команду на реверс электродвигателя, в результате обратным движением вала XX через рейку, косозубое колесо-гайку z = 31 и ходовой винт XXII происходит прижим револьверной головки к ползуну.

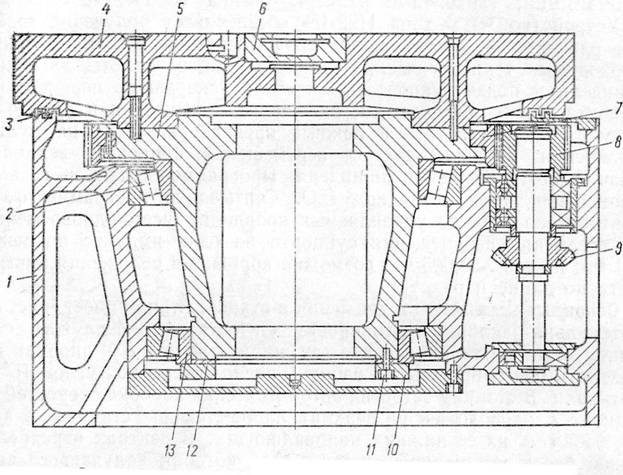

Рассмотрим конструкцию стола станка. Стол (рис. 3) состоит из корпуса 1, планшайбы 4 со шпинделем 5 и привода планшайбы. Корпус стола имеет большую жесткость из-за развитой системы ребер. Планшайба представляет собой полый диск с рядом внутренних и кольцевых ребер. Для обеспечения плавности работы при значительной быстроходности станков цилиндрические колеса 7, 8 сделаны косозубыми, а коническое колесо 9 – с круговым зубом. Шпиндель 5 имеет в качестве опор конические роликовые подшипники 2, 13. Регулировка подшипников осуществляется планкой 10 и винтами 11 с одновременной подшлифовкой компенсаторного кольца 12. Для точной установки по центру планшайбы деталей или установочных приспособлений в планшайбе расточено центрирующее отверстие, предохраняемое от забоин заглушкой 6. Лабиринт 3 препятствует разбрызгиванию смазочного материала, пыли, стружки и т. д.

Рис. 3. Стол токарно-карусельного станка 1512Ф3 с ЧПУ

2. Расчет мощности двигателя проектируемого привода и выбор двигателя

При точении главным движением является вращение обрабатываемого изделия. Скорость резания зависит от качества обрабатываемого материала, материала резца и его геометрической формы, а также от способа и условий охлаждения резца и обрабатываемого изделия.

В соответствии с методикой, изложенной в [4], определяются необходимые значения скорости, усилия и мощности резания для каждого из указанных на рис. 4 участков обработки детали.

1

1

2

2

700 400

3

4 500

1000

1000

|

|||||

|

|||||

|

Рис. 4. Эскиз обрабатываемой детали

Скорость резания на каждом из обрабатываемых участков детали определяется по формуле:

,

,

где  – скорость резания,

м/мин;

– скорость резания,

м/мин;

s – подача, мм/об;

t – глубина резания, мм;

Т – стойкость резца, мин (в расчетах принимаем 60 минут);

– коэффициент,

характеризующий обрабатываемый материал и материал резца, а также вид токарной

обработки;

– коэффициент,

характеризующий обрабатываемый материал и материал резца, а также вид токарной

обработки;

– показатели

степени, зависящие от свойств обрабатываемого материала, материала резца и вида

обработки;

– показатели

степени, зависящие от свойств обрабатываемого материала, материала резца и вида

обработки;

– поправочный коэффициент, учитывающий влияние

материала заготовки и состояние поверхности материала инструмента.

– поправочный коэффициент, учитывающий влияние

материала заготовки и состояние поверхности материала инструмента.

Усилие резания на каждом из обрабатываемых участков определяется по формуле:

,

,

где  – усилие резания,

Н;

– усилие резания,

Н;

– коэффициент,

характеризующий материал резца и вид токарной обработки;

– коэффициент,

характеризующий материал резца и вид токарной обработки;

– показатели

степени, зависящие от свойств обрабатываемого материала, материала резца и вида

обработки;

– показатели

степени, зависящие от свойств обрабатываемого материала, материала резца и вида

обработки;

– поправочный

коэффициент, учитывающий фактические условия резания.

– поправочный

коэффициент, учитывающий фактические условия резания.

По рекомендациям,

приведенным в [4], для резца Т15 К6 значения коэффициента  = 300; и

показателей степеней

= 300; и

показателей степеней  = 1;

= 1;  = 0,75; n = -0,15.

= 0,75; n = -0,15.

Значение

коэффициента  определяется по

формуле:

определяется по

формуле:

,

,

где

= 1

= 1

= 1 коэффициенты, учитывающие

фактические

= 1 коэффициенты, учитывающие

фактические

= 1.1 условия

резания

= 1.1 условия

резания

=1

=1

Мощность резания на каждом из обрабатываемых участков определяется по формуле:

,

,

где Pz – мощность резания, кВт.

По рекомендациям,

приведенным в [4], для резца Т15 К6 значения коэффициента  = 350; и

показателей степеней m = 0,2;

= 350; и

показателей степеней m = 0,2;  = 0,15;

= 0,15;  = 0,35. Коэффициент, учитывающий качество

обрабатываемого материала, материала инструмента и состояние поверхности

обрабатываемого изделия

= 0,35. Коэффициент, учитывающий качество

обрабатываемого материала, материала инструмента и состояние поверхности

обрабатываемого изделия  = 1.

= 1.

Для построения нагрузочной диаграммы двигателя необходимо выполнить для каждого участка обработки предварительный расчет значений коэффициента загрузки, КПД механизма (станка), мощности на валу двигателя, а также машинного времени.

Предполагая, что наибольшей полезной мощности станка соответствует номинальный КПД механизма главного движения, его КПД для расчетных нагрузок при обработке детали можно определить по формуле:

,

,

где a и b – коэффициенты постоянных и переменных потерь;

k – коэффициент загрузки.

В соответствии с методикой расчета, изложенной в [4], значения коэффициентов a и b определяем из системы уравнений:

a =

0,6(a+b),

a =

0,6(a+b),

b = 0,4(a+b).

Тогда получаем:

а = 0,15,

b = 0,1.

Коэффициент загрузки станка для каждого участка обработки определяется по формуле:

,

,

где – максимальная мощность резания, кВт.

– максимальная мощность резания, кВт.

Значение машинного времени, затрачиваемого на обработку каждого участка, определяется по формуле:

,

,

где l, s, n – соответственно длина участка обработки, величина подачи инструмента и частота вращения планшайбы.

Рассчитаем мощность резания на каждом из участков обработки .

Первый участок

,

,  ,

,  (мм),

(мм),

,

,  ,

,  (мм/об),

(мм/об),

,

,  ,

,

(м/мин),

(м/мин),

,

,  ,

,  ,

,  ,

,  ,

,

(Н),

(Н),

(кВт).

(кВт).

Второй участок

,

,  ,

,  (мм),

(мм),

,

,  ,

,  (мм/об),

(мм/об),

,

,  ,

,

(м/мин),

(м/мин),

,

,  ,

,  ,

,  ,

,  ,

,

(Н),

(Н),

(кВт).

(кВт).

Третий участок

,

,  ,

,  (мм),

(мм),

,

,  ,

,  (мм/об),

(мм/об),

,

,  ,

,

(м/мин),

(м/мин),

,

,  ,

,  ,

,  ,

,  ,

,

(Н),

(Н),

(кВт).

(кВт).

Четвертый участок

,

,  ,

,  (мм),

(мм),

,

,  ,

,  (мм/об),

(мм/об),

,

,  ,

,

(м/мин),

(м/мин),

,

,  ,

,  ,

,  ,

,  ,

,

(Н),

(Н),

(кВт).

(кВт).

Как видно, максимальная мощность резания на 2 и 4 участках.

Принимаем Pzmax = 19.81 кВт.

Рассчитаем для каждого из обрабатываемых участков детали загрузочный коэффициент, скорость вращения планшайбы, мощность на валу двигателя и машинное время.

Первый участок

,

,

,

,

(кВт),

(кВт),

(мм),

(мм),  (мм),

(мм),

(об/мин),

(об/мин),

(мин).

(мин).

Второй участок

,

,

,

,

(кВт),

(кВт),

(мм),

(мм),  (мм),

(мм),

(об/мин),

(об/мин),

(мин).

(мин).

Третий участок

,

,

,

,

(кВт),

(кВт),

(мм),

(мм),  (мм),

(мм),

(об/мин),

(об/мин),

(мин).

(мин).

Четвертый участок

,

,

,

,

(кВт),

(кВт),

(мм),

(мм),  (мм),

(мм),

(об/мин),

(об/мин),

(мин).

(мин).

При построении нагрузочной диаграммы двигателя принимаем следующие значения вспомогательного и подготовительно-заключительного времен: tуст.дет. = 0,2 мин; tпром = tснят.дет. = tупр = 0,1 мин. Тогда суммарное время составляет t5 = 0,5 мин. Ро = 0,2*30 = 6 (кВт).

Результаты расчетов для каждого перехода сведем в таблицу 2.

Таблица 2. Результаты расчетов

|

Переход |

|

|

|

|

|

|

|

|

|

|

|

|

|

м/мин |

кН |

кВт |

кВт |

об/мин |

м |

|||||||

|

1 |

1 |

106,862 |

1 |

8,9 |

15,864 |

0,78 |

0,766 |

28,46 |

0,15 |

0,1 |

34,015 |

2,058 |

|

2 |

1 |

95,111 |

1 |

12,5 |

19,81 |

1 |

0,909 |

27,56 |

0,15 |

0,1 |

30,275 |

4,624 |

|

3 |

1 |

106,862 |

1 |

8,9 |

15,864 |

0,78 |

0,766 |

28,46 |

0,15 |

0,1 |

34,015 |

2,95 |

|

4 |

1 |

95,111 |

1 |

12,5 |

19,81 |

1 |

0,909 |

27,56 |

0,15 |

0,1 |

30,275 |

8,258 |

|

Рдв, кВт 28,46 27,56

28,46 27,56

Рдв, кВт 28,46 27,56

28,46 27,56

6

6

t, м

2,06 4,62

2,95 8,26

2,06 4,62

2,95 8,26

Рис. 5. Нагрузочная диаграмма

В соответствии с полученными выше результатами определим значение среднеквадратичной мощности на валу двигателя за полный рабочий цикл:

(кВт).

(кВт).

Двигатель выбираем из условия Рдв > Psk.

Выбираем двигатель 4АМ180М2 мощностью 30 кВт.

|

Марка двигателя |

Число полюсов |

Габаритные размеры, мм |

Установочные и присоединительные размеры, мм |

Масса, кг |

|||||||||

|

l30 |

h31 |

d30 |

b31 |

L1 |

L10 |

L31 |

D1 |

D10 |

B10 |

h |

|||

|

4АМ180М2 |

2 |

662 |

470 |

410 |

110 |

241 |

121 |

48 |

15 |

279 |

180 |

185 |

Электродвигатели 4АМ-основные технические характеристики.

|

Марка двигателя |

Мощность, кВт |

Скольжение, % |

КПД, % |

Коэфф. мощности |

Ммакс/Мн |

Мп/Мн |

Ммин/Мн |

Iп/Iн |

|

4АМ180М2 |

30 |

2 |

91 |

0,89 |

2,7 |

1,5 |

1,3 |

7,5 |

3. Выбор электропривода

Задача выбора системы электропривода главного движения металлорежущего станка сводится к технико-экономическому обоснованию выбираемого электропривода, наиболее отвечающего лучшим показателям из уже существующих приводов и освоенных производством.

В связи с развитием научно-технического прогресса, ростом производительности оборудования, снижения себестоимости и повышения качества выпускаемой продукции, основные требования предъявляемые к современным станочным приводам следующие:

- минимальные габариты электропривода;

- высокая максимальная скорость;

- удобство конструкции;

- широкий диапазон регулирования;

- высокое быстродействие переходных характеристик при разгоне торможении и реверсе;

- высокая равномерность движения при различной нагрузке;

- высокая надежность и ремонтопригодность;

- минимальные габариты электродвигателя;

- небольшой расход дорогостоящих материалов;

- простота наладки, ремонта и эксплуатации;

- высокая унификация узлов и отдельных элементов;

- высокая экономичность и малая стоимость.

Учитывая все вышеперечисленные требования, предъявляемые к электроприводу, было принято решение о выборе преобразователя частоты CombiVario CV-8000.

Данный преобразователь является общепромышленным преобразователем частоты с векторным управлением, прекрасно подходит для использования в составе практически любых промышленных механизмов (в нашем случае в составе привода главного движения станка 1512Ф3).

Основные технические параметры CombiVario CV-8000

|

Модификация |

Напряжение |

Мощность |

Наличие встроенного тормозного ключа |

|

CV-8000 |

3 фазы 380В |

11÷630кВт |

Да (до 15 кВт) |

|

Наименование |

Характеристики |

||

|

Управление |

Выходная частота |

0,00~800,0Гц |

|

|

Управление |

Кривая U/f |

Бездатчиковое векторное управление |

Векторное управление с обратной связью |

|

Пусковой момент |

180% |

180% |

180% |

|

Диапазон установки скорости |

1: 100 |

1: 200 |

1: 2000 |

|

Точность регулирования скорости |

±0,5% |

±0,2% |

±0,02% |

|

Функция автоматического подъема момента |

Применяется при малых частотах (1Гц) и высокий выходной момент при управлении по кривой U/f. |

||

|

Программная работа в течении долгого времени |

16 сегментов скоростей, максимальное время работы в течение 3200 дней |

||

|

Точность по скорости |

Допуск по скорости 0,01% (25℃±10℃). |

||

|

Управление по кривой U/f |

Линейное, наклон по мощности 1.2, 1.7, 2, установка пользователя 8 U/f. |

||

|

Перегрузочная способность |

Тип G: 150% номинального тока -1 минута, 200% номинала - 0,7 сек; |

||

|

компенсация скольжения |

Управлением по U/f предусмотрена автоматическая компенсация. |

||

|

Режим управления |

С пульта / терминала / по линии связи |

||

|

Сигналы запуска |

Вперед, назад, толчками (направление выбирается параметрами), толчок вперед, и толчок назад. |

||

|

Защита |

Защита инвертора |

Защита от перенапряжения, защита от низкого напряжения, защита от перегрузки по току, от перегрузки по моменту, от перегрева, от снижения скорости, от перенапряжения при потере скорости, фазовая защита (опционально), Внешние сигналы защиты, ошибка связи, защита от сбоя обратной связи ПИД регулятора, от ошибок энкодера PG. |

|

|

Вывод температуры IGBT |

Отображение температуры IGBT |

||

|

Управление вентилятором инвертора |

Можно установить температуру запуска вентилятора (опционально) |

||

|

Защита |

Мгновенный перезапуск при пропадании питания |

Если менее 15 миллисекунд: работа не прерывается. Более 15 миллисекунд: автоматическое определение скорости двигателя, мгновенный перезапуск как при потере питания. |

|

|

Режим отслеживания скорости при пуске |

Автоматическое отслеживание скорости двигателя при пуске инвертора |

||

|

8 входовый переключаемый вход |

Может быть задано пользователем 47 функций, таких как вперед, назад, вперед толчком, назад толчком, экстренная остановка, сброс, скорость, ускорение, переключатель режима работы, счетчик импульсов. |

||

|

IO |

3 входовый аналоговый вход |

Может быть определен как переключаемый вход; Для обеспечения диапазона входных значений -10В ~ +10В, 0 ~ 20мA |

|

|

2 входовый аналоговый выход |

Обеспечивает диапазон выходных значений 0 ~ +10В, 0 ~ 20мA |

||

|

Порт выносного пульта |

Есть возможность подключения двух пультов, с синхронным управлением, независимых друг от друга. |

||

|

Пульт |

Две многофункциональных клавиши |

МФ1, МФ2 могут быть запрограммированы на прибавление и убавление, вперед, назад, вперед толчком, назад толчком, экстренную остановку, подъем и спад, и еще 9 функций. |

|

|

Сохранение 4-х групп параметров |

Пульт управления может сохранять до 4 групп параметров инвертора, в него их можно загрузить и считать, и выставить по паролю заводские настройки. |

||

|

Рабочая информация |

Отображение до 3 рабочих параметров. Выбор при помощи A00, A01, A02 |

||

|

Двойной порт RS485 |

Порт RS485 и опциональный пульт полностью изолированного модуля связи по RS485. |

||

|

Окружающая среда |

Температура |

-10℃ ~ 40℃, |

|

|

Влажность |

5~ 95 %, без конденсации |

4.Выбор системы чпу.

Наибольшее распространение по СНГ получили устройства ЧПУ фирм "Siemens", Германия, "Балт-Систем", Санкт-Петербург, "Маяк" компании "ИжПрЭСт" г. Ижевск. Это объясняется следующими причинами:

Возможностью выбора устройств ЧПУ для различного оборудования;

1. Отрытой аппаратной и программной архитектурой;

2. Возможностью аналогового и цифрового управления приводами;

3. Возможностью подключения различных типов датчиков типа: резольвер, индуктосин, энкодер;

4. Возможностью многоканального управления;

5. Наличием большого объёма памяти под технологические программы;

6. Наличием расширенного диалога с оператором;

7. Наличием постпроцессоров в наиболее распространенных системах САМ;

8. Разветвленной сервисной сетью.

|

УЧПУ «Маяк» широко применяется для управления следующим оборудованием: |

|

|

|

|

Возможности программного обеспечения |

|||||||||||||||||||||

|

|

Типы цифровых приводов с шиной CAN, поддерживаемые УЧПУ «Маяк» |

|

— Сервоприводы Lenze 9300 и Lenze ECS |

|

Типы распределенных систем ввода-вывода с шиной CAN, поддерживаемые УЧПУ «Маяк» |

|

— Wago I/O System 750 |

|

Сравнительные характеристики |

Маяк-600 |

Маяк-600E |

Маяк-610 |

Маяк-610E |

Маяк-621 |

Маяк-622E |

|

Тип индикатора пульта/панели оператора |

10,4″ TFT |

10,4″ TFT |

10,4″ TFT |

10,4″ TFT |

10,4″ TFT |

10,4″ TFT |

|

Тип клавиатуры |

кнопочная |

мембранная с тактильным эффектом |

кнопочная |

мембранная с тактильным эффектом |

кнопочная |

мембранная с тактильным эффектом |

|

Габаритные размеры пульта/панели оператора |

510x320x170 |

482,5x266x100 |

510x320x170 |

482,5x266x100 |

510x320x170 |

482,5x266x100 |

|

Класс защиты пульта/панели оператора |

IP54 |

IP54 |

IP54 |

IP54 |

IP54 |

IP54 |

|

Габаритные размеры блока управления |

210x315x336 |

210x315x336 |

210x315x336 |

210x315x336 |

нет |

нет |

|

Класс защиты блока управления |

IP20 |

IP20 |

IP20 |

IP20 |

нет |

нет |

|

Количество каналов CAN |

2 |

2 |

2 |

2 |

2 |

3 |

|

Количество каналов RS-485 |

1 |

1 |

1 |

1 |

0 |

0 |

Вывод

В результате проделанной работы можно сделать вывод о том, что в соответствии с данными задания на курсовой проект удалось рассчитать мощность электродвигателя станка, подобрать из каталога электропривод постоянного тока, удовлетворяющую заданным показателям. Были закреплены знания в области выбора двигателя отвечающему заданным параметрам. Выбрана система ЧПУ подходящая для данного электропривода и станка.

Список используемой литературы

- Справочник технолога машиностроителя. Т.2 / Под редакцией А.Г. Косиловой и Р.К. Мещерякова. – М.: Машиностроение, 1985. – 496 с.

- Садовский Л.А. Типовые системы станков и особенности их электропривода: учеб. пособие для вузов / Л.А. Садовский. – МЭИ, 1986. – 84 с.

- Трембач Е.Н. Резание материалов: учебник / Е.Н. Трембач, Г.А. Мелентьев, А.Г. Схиртладзе. – Старый Оскол: ООО «ТНТ», 2005. – 512 с.

- Солоненко В.Г. Резание металлов и режущие инструменты: учеб. пособие для вузов / В.Г. Солоненко, А.А. Рыжкин. – 2-е изд., стер. – М.: Высш. шк., 2008. – 414 с.

- Сандлер А.С. Электропривод и автоматизация металлорежущих станков: учеб. пособие для вузов / А.С. Сандлер. – М.: Высш. шк., 1972. – 440 с.

- Рубинштейн С.А. Основы учения о резании металлов и режущий инструмент / С.А. Рубинштейн, Г.В. Левайт. – М.: Машиностроение, 1968. – 392 с.

7. Методическим указаниям по курсу «Векторное управление электроприводами переменного тока» кафедры ЭП и АПУ: «Математические основы векторного управления электроприводами переменного тока» №1659.

8. Методическим указаниям по курсу «Векторное управление электроприводами переменного тока» кафедры ЭП и АПУ: «Системы векторного управления электроприводами переменного тока» №1661.

9. Виноградов А.Б. (2008) Векторное управление электроприводами переменного тока.

(zip - application/zip)

(zip - application/zip)