МИНИСТЕРСТВО ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

САМАРСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ (ФГБОУ ВПОСамГУПС)

Кафедра: «Локомотивы»

Курсовая работа по дисциплине «Принципы проектирования подвижного состава» на тему «Аван-проект на проектирование локомотива (прототип ТЭП60)»

Выполнил: студент гр. ПС-33

Порфирьев А.Л.

Проверил: д.т.н., профессор кафедры «Локомотивы»

Носырев Д. Я.

Самара 2015

СОДЕРЖАНИЕ

Стр.

ВВЕДЕНИЕ

3

1.Разработка технического задания 5

2.Определение основных параметров локомотива 8

3.Расчет основных параметров силовой установки локомотива 11

4.Развеска и компоновка оборудования локомотива 13

5.Патентный поиск 17

6.Оформление описания к заявке на выдачу патента на изобретение 29

ЗАКЛЮЧЕНИЕ

41

БИБЛИОГРАФИЧЕСКИЙ СПИСОК 42

Введение

К числу важнейших проблем, связанных с развитием железнодорожного транспорта, относится задача модернизации и совершенствования эксплуатируемых и своевременное создание и внедрение новых типов мощных надежных и экономичных локомотивов.

Локомотивостроение имеет следующие основные направления развития:

1)увеличение мощности, приходящейся на одну ведущую ось, и мощности локомотива в целом;

2)улучшение тяговых и ходовых качеств и повышение скорости движения;

3)совершенствование тяговых энергетических установок и передач;

4)снижение удельного расхода топлива, масла, электроэнергии; совершенствование систем управления, автоматического регулирования, контроля, защиты;

5)совершенствование систем вспомогательного оборудования; снижение удельного расхода металла;

6)улучшение конструкции с целью снижения себестоимости постройки и снижения расходов на ремонт;

7)расширение до экономически оправданных пределов унификации и взаимозаменяемости деталей и узлов;

8)использование принципов модульности;

9)повышение надежности;

10)улучшение условий труда локомотивных бригад и т. д.

В данной курсовой работе произведён

расчёт показателей работы дизеля и основных параметров локомотива, определены

среднее эффективное давление, рабочий объём цилиндра, расход воздуха дизелем,

кол-во отработавших газов, тяговую характеристику локомотива и т.д. Так же была

произведена научно-исследовательская работа, в ходе которой студентом был

произведён патентный поиск, составлено описание к заявке на выдачу патента на

изобретение по теме «газопоршневой двигатель».

1. Разработка технического задания.

Типовая форма технического задания

Приложение №1

к договору №6-ПС-31

от 6 октября 2015 г.

Утверждаю Утверждаю

Руководитель предприятия Руководитель предприятия

(организации) заказчика (организации) исполнителя

Балакин Андрей Юрьевич Порфирьев Артем Леонидович (фамилия,имя,отчество) (фамилия,имя,отчество)

____ ___________ 20__ г. ____ ___________ 20__ г.

МП МП

ТЕХНИЧЕСКОЕ ЗАДАНИЕ

к договору от 6 октября 2015 г.№6/ПС-31

на выполнение работ Аван-проект на проектирование локомотива

Исполнитель(подрядчик) – Порфирьев Артем Леонидович

Заказчик - Кафедра «Локомотивы» в лице заведующего кафедрой Балакина Андрея Юрьевича.

1.Основание для проведения работ – Изучение дисциплины «Принципы проектирования подвижного состава»

2.Цель и исходные данные – спроектировать тепловоз, прототип ТЭП60 (дизель 11Д45)

Исходные данные: Основные параметры тепловозов-прототипов: Пассажирский; Ne-2200 кВт; 2П - 220 кН; Vк – 140 км/ч;

3. Требования заказчика к выполнению работ:

3.1 Разработать техническое задания.

3.2 Определить основные показатели тепловоза прототипа.

3.3 Определить основные параметры силовой установки.

3.4 Выполнить развеску и компоновку оборудования тепловоза.

3.4 Выполнить патентный поиск по теме «газопоршневой двигатель».

3.5 Составить описание к заявке на выдачу патента на изобретение.

4.Требование исполнителя к заказчику.

4.1 Перечисление средств проводить в течение 10 дней после получения акта выполненных работ;

4.2 В случае изменения условий выполнения работ со стороны Заказчика, сообщать Исполнителю об этом в течении 5 дней;

4.3 При возникновении замечаний к результатам выполненных работ Заказчик оформляет протокол разногласий.

5. Техническое обоснование (приводится в приложении №2)

6. Патентно-лицензионное обоснование выполнено на основании результатов патентного поиска с учетом предложенного технического решения и приведено в приложении №3.

7. Работа проводится в шесть этапов в соответствии с календарным планом (приложение №4)

8. Приложения

Ответственный исполнитель Порфирьев Артем Леонидович

2. ОПРЕДЕЛЕНИЕ ОСНОВНЫХ ПАРАМЕТРОВ ЛОКОМОТИВА

2.1. Касательная полезная мощность

Касательная полезная мощность тепловоза, реализуемая на ободе колес при условии установившегося движения, определяется по формуле:

Nk=Ne*β*ηn=2200*0,95*0,918=1918,62 кВт

Для тепловоза с электрической передачей постоянного или постоянно-переменного тока:

ηn=ηr*ηтэд*ηзп*ηву=0,978*0,968*0,98*0,99=0,918

где ηг = 0,93 ÷ 0,95;

ηтэд = 0,91 ÷ 0,94;

ηзп = 0,98;

ηву = 0,99;

2.2. Сцепной вес тепловоза

Сцепной вес тепловоза характеризует его способность развивать необходимую силу тяги без проскальзывания колес по рельсам:

Мсц=2П*z/g=220*6,249/9,81=140,14 кН/м

где 2П – нагрузка от оси на рельсы, кН;

z – число сцепных осей тепловоза;

g = 9,81 м/с2– ускорение свободного падения.

Число сцепных осей определяется исходя из касательной мощности тепловоза Nk и номинальной мощности тягового электродвигателя Ртэд:

z=Nk/Pтэд=1918,62/307=6,2≈6

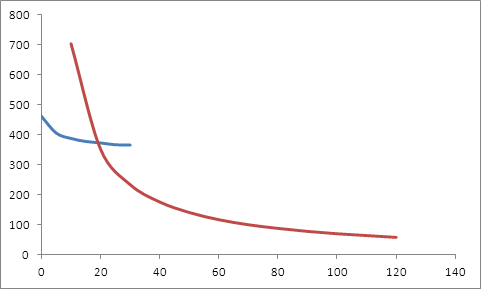

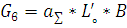

2.3. Расчет и построение тяговой характеристики тепловоза

Сила тяги тепловоза при трогании с места и до пороговой скорости определяется по формуле:

Fксц=10*ψk*Mсц=462 кН;

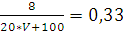

Для тепловозов коэффициент сцепления колес с рельсами:

ψk=0,25+ ;

;

Для определения значений ψk и затем Fксц необходимо задаться значениями скоростей от 0 до 30 км/ч, с интервалом 5 км/ч.

Таблица 1.

Результаты расчета силы тяги, ограниченной по условиям сцепления колес с рельсами в функции от скорости.

|

V,км/ч |

0 |

5 |

10 |

15 |

20 |

25 |

30 |

|

ψk |

0,33 |

0,29 |

0,277 |

0,27 |

0,266 |

0,263 |

0,261 |

|

Fксц,кН |

462 |

406 |

388 |

378 |

373 |

367 |

366 |

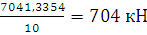

Сила тяги тепловоза при использовании полной мощности дизеля определяется по формуле:

Fk=

Таблица 2.

Результаты расчета силы тяги в функции от скорости.

|

V, км/ч |

10 |

20 |

30 |

40 |

50 |

60 |

70 |

80 |

90 |

100 |

110 |

120 |

|

Fк, кН |

704 |

352 |

234 |

176 |

141 |

117 |

100 |

88 |

78 |

70 |

64 |

58 |

Определяем скорость порога Vn, т. е. скорость, при которой тепловоз выходит на полное использование мощности и силу тяги при этой скорости.

Скорость порога определяется из равенства:

Fксц=Fк

откуда

1000 (0,25+

(0,25+ )=

)=

После преобразований получается квадратное уравнение для определения Vn:

-(14,4

-(14,4 -6,6)*Vn-72

-6,6)*Vn-72 =

=

*Vn-100,8=114,36

км/ч

*Vn-100,8=114,36

км/ч

откуда находится величина Vn, км/ч (пороговая скорость) и по формуле (7) определяется Fкп, кН (сила тяги при пороговой скорости).

Рис.1 Тяговая характеристика тепловоза

1 - ограничение по прочности автосцепки;

2 - ограничение по сцеплению колеса с рельсом;

3 - ограничение по мощности дизеля;

4 - ограничение по конструкционной скорости;

5 - точка перехода.

3. ОПРЕДЕЛЕНИЕ ОСНОВНЫХ ПАРАМЕТРОВ СИЛОВОЙ УСТАНОВКИ ЛОКОМОТИВА

Определение показателей работы дизеля

Среднее эффективное давление Ре в MПа определяется из выражения эффективной мощности, кВт:

=2*

=2* ,

,

откуда среднее эффективное давление

=

= =

= =0,88

кВт

=0,88

кВт

Рабочий

объем одного цилиндра,  :

:

S=

S= =0,01245

=0,01245

Значения D

и S подставляются в метрах. Для

двухтактных дизелей со встречно движущимися поршнями подставляется двойной

ход поршня ( =

2S).

=

2S).

Среднее индикаторное давление, МПа

=

= =1,047

МПа

=1,047

МПа

Эффективный КПД дизеля:

=

= =0,37

=0,37

Индикаторный КПД дизеля:

=

= =0,44

=0,44

Удельный индикаторный расход топлива, кг/кВт·ч:

=

= =0,19

кг/кВт*ч

=0,19

кг/кВт*ч

Часовой расход топлива дизелем, кг/ч:

B

=  =0,23*2200=506

кг/ч

=0,23*2200=506

кг/ч

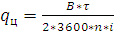

Количество топлива, подаваемого в цилиндр за каждый цикл, кг/цикл:

=

= =0,7*

=0,7* кг/цикл

кг/цикл

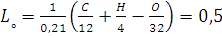

Теоретически необходимое количество воздуха для сгорания 1 кг топлива, кмоль/кг:

кмоль/кг

кмоль/кг

а теоретически необходимое количество воздуха, кг/кг

кг/кг

кг/кг

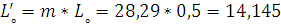

где m = 28,29 – молекулярная масса воздуха, кг/кмоль.

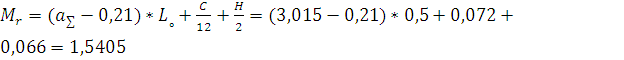

Суммарный коэффициент избытка воздуха

=1,5*2,01=3,015

=1,5*2,01=3,015

Расход воздуха дизелем, кг/ч:

=3,015*14,145*506=21579,5

кг/ч

=3,015*14,145*506=21579,5

кг/ч

Расход воздуха дизелем, кг/с:

=

6 кг/с

=

6 кг/с

Количество отработавших газов, кг/ч:

=(3,015*14,145+1)506=22085,47

кг/ч

=(3,015*14,145+1)506=22085,47

кг/ч

Количество продуктов сгорания на 1 кг топлива, кмоль/кг:

кмоль/кг

кмоль/кг

Молекулярная масса отработавших газов, кг/кмоль:

кг/моль

кг/моль

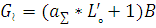

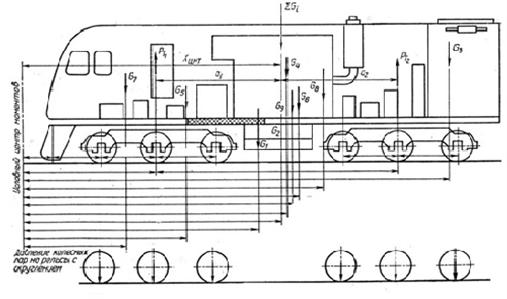

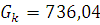

4. РАЗВЕСКА И КОМПОНОВКА ОБОРУДОВАНИЯ ЛОКОМОТИВА

Размещение оборудования на локомотиве подчинено ряду требований, главным из которых можно считать минимизация длины экипажной части, малогабаритность и компактность сборочных единиц; удобство монтажа оборудования и доступность его обслуживания; равномерность распределения нагрузки на рельсы.

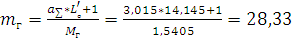

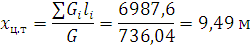

Продольная развеска надтележечного строения заключается в определении центра тяжести надтележечного строения и нахождении расстояния от этой точки до мнимых центральных опор тележек. Точки размещения шкворневых устройств тележек или центры окружностей, проведенных через боковые опоры, расположенные сверху на рамах тележек симметрично относительно продольных и поперечных осей, называются мнимыми центральными опорами. Для выполнения необходимых расчетов и оформления развески в соответствии с эскизом и весовой ведомостью, нужно составить ведомость развески по форме табл.6, вычислить и записать в ней моменты, создаваемые весами узлов относительно условной оси моментов.

Таб.3 Развеска и компоновка оборудования

|

№ п/п |

Наименование узла |

Вес узла, кН |

Плечо силы, м |

Момент, кН*м |

||

|

1 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. 13. 14. 15. 16. 17. |

Дизельгенераторная группа Всасывающее и выхлопное устройство дизеля Теплообменник и котел-подогреватель Системы охлаждения, подачи масла и топлива Рама кузова Кузов Тормоз, песочницы и воздухопровод автоматики Электрооборудование и радиостанция Вспомогательное оборудование Инструмент и принадлежности Вода Топливо (2/3 запаса) Масло (полный запас) Песок (2/3 запаса) Локомотивная бригада Тележки (две) Неподрессорный вес тепловоза |

237,94 7,70 60,50 19,38 109,23 124,55 16,45 53,93 23,63 5,93 12,10 43,10 15,60 4,00 2,00 266,07х2 150,00

|

8,24 13,54 13,32 10,18

10,20 10,36 7,95 6,39 9,62 11,98 9,46 12,00 9,71 9,63

|

1960,6 104,2 805,8 197,3 1044,2 1270,4 170,4 428,7 151 57,04 144,96 407,7 187,2 38,84 19,26

|

Установив центр тяжести надтележечного строения, тележки локомотива располагают на одинаковом расстоянии от центра тяжести.

Перемещение центра тяжести проектируемого локомотива достигается небольшим перемещением отдельных узлов на раме или с помощью балластов.

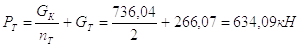

Подрессоренный вес, приходящий на буксы одной тележки:

где GT– подрессоренный вес тележки, кгс;

nТ – количество тележек.

Нагрузка от одной колесной пары на рельсы:

где т0 – количество осей тележки =3;

g – неподрессоренный вес тележки приходящийся на одну ось g = 150/8 = 18,75кН

Для проверки расчетов полученная величина нагрузки от одной колесной пары на рельсы сравнивается с заданной, расчетная величина не должна превышать заданную.

Рис.

2 Эскиз продольной развески тепловоза

5. Патентный поиск

5.1. Введение

Анализ современной творческой научно- технической деятельности показывает, что прогрессивные инженерные разработки и эффективные научные исследования опираются на мировой патентный опыт и выполняются, как правило, на уровне изобретений. Изобретательское творчество является составной частью творческой научно- технической деятельности. Изобретательская деятельность включает в себя как непосредственный процесс разработки нового технического решения, так и правовое оформление результатов этого процесса. Отсутствие у специалиста необходимых для этого знаний снижает эффективность инженерной и научной работы, приводит к потере приоритета.

Патентная информация является наиболее современным видом научно- технической информации опережающей другие источники и вносит особый вклад в развитие науки и техники.

При проведении патентного поиска используются источники патентной и другой научно- технической информации.

Порядок проведения работ при патентном поиске следующий:

- разработка задания на проведение патентных исследований;

- разработка регламента поиска информации;

- поиск и выбор патентной и другой научно- технической, в том числе технико- экономической информации;

- систематизация и анализ обрабатываемой информации;

- обобщение информации и составление отчета и патентных исследованиях.

5.2 Регламент патентного поиска "Газопоршневой двигатель"

5.3 Источники информации

Патентная информация, используемая при патентном поиске:

1. Описание патентов с 2005 года по 2015 год;

2. Бюллетень «Изобретения и полезные модели» 2005 года по 2015 год;

3. http://www1.fips.ru/

5.4. Результаты патентного поиска приведены в таблице 4.

Таб.4

Результаты патентного поиска

|

Страна (19) |

МПК (51) |

№ патента или авторского свидетельства (11) |

Дата публикации (46) |

Авторы изобретения и заявитель (72, 71) |

Название изобретения (54) |

Отличительные признаки и положительный эффект |

||||

|

2 |

3 |

4 |

5 |

6 |

7 |

8 |

||||

|

1.РФ |

F02D19/02 F02M21/02 |

2520787 |

27.06.2014 |

Хрящев Юрий Евгеньевич (RU), Фавстов Владимир Сергеевич (RU), Жаров Александр Викторович (RU), Павлов Александр Анатольевич (RU) |

Система управления газопоршневым двигателем |

Изобретение может быть использовано для управления газопоршневым двигателем (ГПД) в составе мотор-генераторов и когенерационных установок для использования газа или смеси горючих газов различной теплотворной способности. Система управления ГПД содержит электронный блок управления и связанные с ним термопару, размещенную в выпускном коллекторе, датчики частоты вращения коленчатого вала, углового положения распределительного вала, детонации и расхода воздуха, а также датчики давления и температуры газа. Система дополнительно оснащена перепускным электромагнитным клапаном, установленным на первой ступени двухступенчатого редуктора низкого давления, трубопроводом повышенного давления, соединенным с одной стороны через перепускной электромагнитный клапан с первой ступенью редуктора низкого давления, а с другой стороны через трехходовой регулировочный клапан с газовой магистралью. Технический результат заключается в определении относительной

|

||||

|

2.РФ |

F02B |

46304 |

22.10.2004 |

Давыденко Д.В. (RU), Матиевский Г.Д. (RU), Шептунов В.М. (RU) |

Газопоршневой электроагрегат |

Газопоршневой электроагрегат содержит генератор и газовый двигатель, выполненный в виде двигателя внутреннего сгорания, имеющего систему зажигания, включающую свечи, регулятор импульсов зажигания, источник питания, датчики положения и частоты вращения коленчатого вала двигателя и систему топливоподачи, имеющую подающую газовую магистраль, газовый электромагнитный клапан, газовый редуктор низкого давления и смеситель газа, соединенный с воздухоочистителем. Новым в газопоршневом электроагрегате является то, что смеситель газа имеет диффузор, связанный с газовым редуктором низкого давления, и регулирующую заслонку, соединенную с актуатором, подключенным к электронному блоку управления, причем к корпусу смесителя газа через переходник подсоединен воздухоочиститель, а свечи высоковольтными проводами подключены к катушкам зажигания, расположенным на кронштейнах, прикрепленных к головке блока двигателя посредством компенсаторов колебаний.

|

||||

|

3.РФ |

F02C5/04 |

2168644 |

10.06.2001 |

Люзович В.А. |

Двигатель |

Двигатель содержит корпус с камерами взрывного сгорания, расположенными диаметрально противоположно и охватываемыми с торцевых сторон газопоршневыми каналами с образованием замкнутого четырехкамерного контура. Корпус установлен на валу с возможностью свершения качательного движения и состоит из двух частей, соединенных между собой с образованием камер сгорания и газопоршневых каналов. Фланец вала и одна из частей корпуса имеют канавки, при соединении которых между собой образуется кольцевой канал топливного насоса. Двигатель дополнительно содержит механизм регулировки и подачи воздуха и топлива. Такое выполнение двигателя приводит к упрощению его конструкции. |

||||

|

4.РФ |

F02B63/04 |

2411378 |

10.02.2011 |

Алексеев Иван Викторович (RU), Киселев Дмитрий Анатольевич (RU), Кузнецов Сергей Васильевич (RU) |

Газопоршневая электростанция |

Газопоршневая электростанция содержит генератор (1) и газовый двигатель (2). Газовый двигатель (2) включает системы зажигания и топливоподачи, а также программируемый двухдатчиковый микропроцессорный контроллер зажигания. Система топливоподачи содержит газовую магистраль с газовым электромагнитным клапаном, газовый редуктор (8) и смеситель газа. Газовая магистраль соединена с всасывающим коллектором (7). Газовый электромагнитный клапан размещен на входе в газовую магистраль. Программируемый двухдатчиковый микропроцессорный контроллер связан с электромагнитным газовым клапаном.

|

||||

|

5.РФ |

F02G5/04 |

2520796 |

27.06.2014 |

Жаров Александр Викторович (RU), Павлов Александр Анатольевич (RU), Фавстов Владимир Сергеевич (RU) |

Когенерационная установка |

Когенерационная установка содержит газопоршневой двигатель внутреннего сгорания (ДВС), систему утилизации теплоты, метантенк-реактор, вихревой теплогенератор, устройство для получения электроэнергии с использованием низкопотенциальных теплоносителей и аварийно-вспомогательную теплоэнергетическую установку с дизельным ДВС. Насос системы охлаждения газопоршневого ДВС соединен с теплообменником - утилизатором теплоты газопоршневого ДВС. Циркуляционный насос системы утилизации теплоты соединен с теплообменниками этой системы и теплообменником - утилизатором теплоты вихревого теплогенератора. Отработанные газы газопоршневого ДВС подводятся к теплообменнику - утилизатору их теплоты, после которого направляются в устройство для получения электроэнергии с использованием низкопотенциальных теплоносителей. Также отработанные газы частично подводятся к метантенку-реактору. Вырабатываемый метантенком-реактором биогаз через обратный клапан подводится к газопроводу природного газа.

|

||||

|

6.РФ |

F02N17/04 F01M5/02 |

2366826 |

10.09.2009 |

Вагин Геннадий Яковлевич (RU), Солнцев Евгений Борисович (RU), Воеводин Андрей Геннадьевич (RU) |

Система пуска газопоршневого агрегата мини-тэц |

Система пуска газопоршневого агрегата мини-ТЭЦ содержит стартер в виде шестеренного гидромотора, имеющего механичесую связь с коленчатым валом двигателя, систему подачи масла для предпусковой прокачки и смазки двигателя, включающую запорные клапаны и трубопроводы: всасывающий, нагнетательный, обратный и сливной, в качестве стартера использован штатный насос системы смазки двигателя, а для привода стартера - гидронасос, в качестве которого использован штатный насос предпусковой прокачки двигателя с электроприводом, установленный на всасывающем трубопроводе, соединенном с нагнетательным трубопроводом, между всасывающим и обратным трубопроводами на входе в гидромотор и гидронасос расположен байпасный трубопровод с запорным клапаном, выход сливного трубопровода расположен перед входом байпасного трубопровода в гидромотор, а запорные клапаны установлены на обратном и нагнетательном трубопроводах по два

|

||||

|

7.РФ |

F02D23/00 F02B43/06 F02B37/20 |

2541624 |

11.10.2013 |

Гусев

Вадим Юрьевич (RU) |

Газопоршневой двигатель с турбонаддувом |

Газопоршневой двигатель (1) с турбонаддувом включает крышки (2) цилиндров, снабженные свечами (3) зажигания газовоздушной смеси, турбокомпрессор (7), приводимый выпускными газами газопоршневого двигателя, газовоздушный ресивер (4), трубопровод подвода газовоздушной смеси к газовоздушному ресиверу (4) от емкости (9) топливного газа через электромагнитный клапан (8) и газовоздушный смеситель (6), коллектор (12) выпускных газов, подводящий выпускные газы от крышек (2) цилиндров к сопловому аппарату турбины турбокомпрессора (7) и автоматизированный пульт (11) управления режимами работы газопоршневого двигателя. На коллекторе (12) выпускных газов газопоршневого двигателя перед сопловым аппаратом турбины турбокомпрессора (7) установлены одна или несколько газовых форсунок (15) с соплами, открытыми в газовый канал коллектора (12) выпускных газов, и свеча (16) зажигания газа. Газовые форсунки (15) соединены с емкостью (9) топливного газа газопроводом (17), снабженным электромагнитным клапаном (18). Турбокомпрессор (7) газопоршневого двигателя снабжен датчиком

|

||||

|

8.JP |

F02B43/00 F02M21/02 F02M21/04 |

2434150 |

20.11.2008 |

НИСИО Хидеки(JP), СУДЗУКИ Хадзиме(JP), СИМИДЗУ Юуити(JP) |

Способ управления газовым двигателем и система газового двигателя |

Изобретение относится к способу управления газовым двигателем и системе газового двигателя. Способ управления газовым двигателем(1) заключается в том, что когда топливный газ имеет низкую теплотворную способность или когда выходная мощность двигателя является высокой, топливный газ смешивают с воздухом с формированием смеси более бедной, чем нижний предел воспламеняемости топливного газа, после чего смесь подают в турбонагнетатель, также топливный газ из линии источника подачи газа (21) направляют через газовый компрессор (18) в первую газовую линию (212). Формирование заданного состава топливовоздушной смеси в каждом цилиндре регулируют первым газовым клапаном (20). Когда топливный газ имеет высокую теплотворную способность или когда выходная мощность двигателя является низкой, второй газовый клапан (19) закрывают и весь топливный газ направляется в каждый

двигатель, который содержит турбонагнетатель, первую линию подачи газа(212) с ответвленной линией(213), первый газовый клапан(20), газовый компрессор(18), второй газовый клапан (19), вторую газовую линию (211), второй газовый клапан (19), газовоздушный смеситель (10). Первый газовый клапан (20) установлен на ответвленной линии (213). Газовый компрессор(18) установлен на первой газовой линии (212). Второй газовый клапан (19) регулирует поток топливного газа через вторую газовую линию (211). Газовоздушный смеситель (10) смешивает топливный газ, поступающий через вторую газовую линию (211), своздухом. Технический результат заключается в возможности высокоточного управления составом топливовоздушной смеси при различной теплотворной способности топливного газа. 2 н. и 3 з.п. ф-лы, 3ил |

||||

|

9.РФ |

||||||||||

|

10.РФ |

Анализ результатов патентного поиска

При проведении патентного поиска были рассмотрены технические решения по теме: «Газопоршневой двигатель». Техническое решение, приведенное в патенте [РФ №2520787, МПК F02D 19/02, F02M 21/02, опуб. 20.02.2013, авторы Хрящев Ю.Е. и др., "Система управления газопоршневым двигателем"] считается прототипом. Техническое решение, приведенное в патенте [РФ №2434150, МПК F02B 43/00, F02M 21/02, F02M 21/04, опуб. 20.11.2008, авторы Нисио Хидеки и др., "Способ управления газовым двигателем и система газового двигателя"] считается аналогом.

Аналог и прототип применяются в качестве дальнейшей основы для разработки эффективного узла.

МПК: F02D 19/02

F02M 21/02

Система управления газопоршневым двигателем

Полезная модель относится к двигателестроению, а конкретно к газопоршневым двигателям с системами управления.

Известен способ управления газовым двигателем, в котором воспламеняется и сжигается топливный газ, при этом газовый двигатель содержит: турбонагнетатель для повышения давления окружающего воздуха и подачи воздуха к двигателю к множеству цилиндров; первую линию подачи газа с ответвленной линией, отходящей в каждый цилиндр; первый газовый клапан для каждого цилиндра, при этом каждый клапан установлен на ответвленной линии подачи газа и выполнен с возможностью регулирования расхода топливного газа в направлении каждого цилиндра; газовый компрессор, предусмотренный на первой газовой линии и сжимающий топливный газ в направлении первого газового клапана через первую газовую линию так, что давление через первую газовую линию превышает давление, нагнетаемое турбонагнетателем; при этом топливный газ через первую газовую линию и воздух через турбонагнетатель смешивают с формированием газовоздушной смеси; и в случае, когда топливный газ имеет низкую теплотворную способность, или в случае, когда выходная мощность двигателя является высокой, двигатель дополнительно содержит: вторую газовую линию в направлении всасываемого воздуха перед турбонагнетателем, ответвленную от линии источника подачи газа; второй газовый клапан для регулирования потока топливного газа через вторую газовую линию в направлении всасываемого воздуха перед турбонагнетателем, регулируемый посредством двухпозиционного перемещения; газовоздушный смеситель, предусмотренный на расположенной выше по потоку линии всасывания воздуха для всасываемого воздуха в направлении турбонагнетателя и смешивающий топливный газ через вторую газовую линию с окружающим воздухом, проводимым в направлении турбонагнетателя; при этом топливный газ и воздух смешивают с формированием смеси заданного состава, которая является более бедной, чем нижний предел воспламеняемости относительно топливного газа, после чего смесь воздуха и топливного газа подают в турбонагнетатель, тогда как оставшийся топливный газ, который не подается в смеситель из линии источника подачи газа, направляют в каждый цилиндр через газовый компрессор и через первую газовую линию в направлении каждого цилиндра с формированием заданного состава топливовоздушной смеси в каждом цилиндре посредством регулирования первого газового клапана для каждого цилиндра; и в случае, когда топливный газ имеет высокую теплотворную способность, или в случае, когда выходная мощность двигателя является низкой, второй газовый клапан для всасываемого воздуха закрывают так, что весь топливный газ из линии источника подачи газа направляется в каждый цилиндр через первую газовую линию. [патент РФ №2434150, МПК F02B 43/00, F02M 21/02, F02M 21/04, опуб. 20.11.2008, авторы Нисио Хидеки и др., "Способ управления газовым двигателем и система газового двигателя"]

Недостатком данного изобретения является: нехватка управления за составом топливовоздушной смеси, в частности высокоточное управление в случае, когда используется топливный газ с низкой теплотворной способностью.

Известна система управления газопоршневым двигателем, содержащим корпус, в котором установлены коленчатый вал с маховиком, распределительный вал, рабочие цилиндры с подсоединенными к ним впускным и выпускным коллекторами, а также воздухоподводящую линию, соединенную с впускным коллектором, состоящая из по меньшей мере двухступенчатого редуктора низкого давления, последняя ступень которого соединена посредством трубопровода низкого давления с газовой магистралью, оснащенной газовыми электромагнитными форсунками, нижняя часть каждой из которых размещена во впускном коллекторе в непосредственной близости от рабочих цилиндров, содержащих высоковольтные модули зажигания и соединенных с выпускным коллектором, в котором расположена по крайней мере одна термопара, и из электронного блока управления, электрически связанного с датчиками частоты вращения коленчатого вала, углового положения распределительного вала и детонации, размещенных в корпусе в непосредственной близости от маховика, распределительного вала и рабочих цилиндров соответственно, электроуправляемой дроссельной заслонкой и датчиком расхода воздуха, установленных в воздухоподводящей линии, газовыми электромагнитными форсунками, высоковольтными модулями зажигания и термопарой, система дополнительно оснащена перепускным электромагнитным клапаном, установленным на первой ступени по меньшей мере двухступенчатого редуктора низкого давления, трубопроводом повышенного давления, соединенным с одной стороны через перепускной электромагнитный клапан с первой ступенью по меньшей мере двухступенчатого редуктора низкого давления, а с другой стороны через трехходовой регулировочный клапан с газовой магистралью, дополнительно оснащенной датчиками давления и температуры газа, причем перепускной электромагнитный клапан, трехходовой регулировочный клапан, датчики давления и температуры газа электрически связаны с электронным блоком управления. [патент РФ №2520787, МПК F02D 19/02, F02M 21/02, опуб. 20.02.2013, авторы Хрящев Ю.Е. и др., "Система управления газопоршневым двигателем"]

Недостатками этой системы управления газопоршневым двигателем является: нет возможности контролировать состав смеси, качество работы цилиндров, коэффициент избытка воздуха.

Данное техническое решение выбрано авторами в качестве прототипа.

Техническим результатом данной полезной модели является: повышение надежности и точности управления газопоршневым двигателем, за счет регулирования коэффициента избытка воздуха.

Технический результат достигается тем, что в систему управления газопоршневого двигателя дополнительно установлены расходомер газа на газовой магистрали, датчики давления на впускном и выпускном коллекторах, в каждом цилиндре дополнительно установлены термопары и датчики расхода, давления и термопары через программный блок соединены с блоком управления.

Введение в систему управления двух датчиков давления на впускном и выпускном коллекторе, пяти термопар, установленных в цилиндрах и расходомера на линии подачи газа в цилиндры позволяет достичь точности управления двигателя, а введение программного блока с датчиками позволяет достичь повышения надежности управления системы.

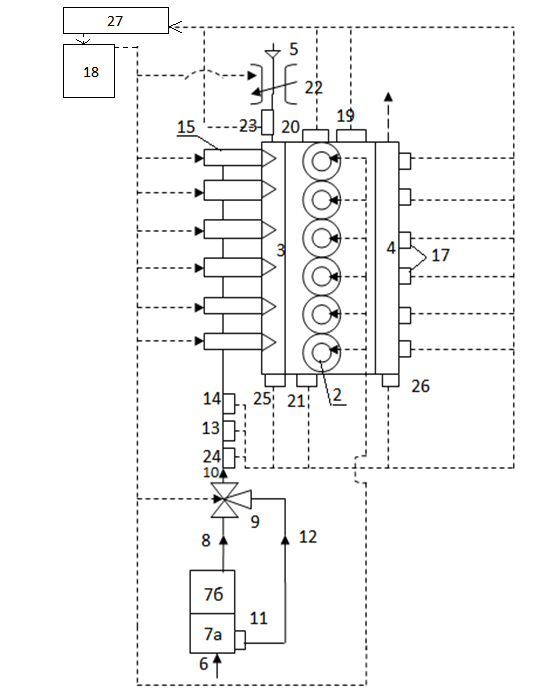

На фиг. представлена схема системы управления газопоршневым двигателем.

Система управления газопоршневым двигателем состоит из: 1-корпус; 2-рабочие цилиндры; 3-впускной коллектор; 4-выпускной коллектор; 5-воздухопроводящая линия; 6-газопроводящая линия; 7-двухступенчатый редуктор (7а-первая ступень, 7б-вторая ступень); 8-трубопровод низкого давления; 9-трехходовой регулировочный клапан; 10-газовая магистраль; 11-электромагнитный клапан; 12-трубопровод повышенного давления; 13-датчик давления газа; 14-датчик температуры газа; 15-газовые электромагнитные форсунки; 16-высоковольтные модули зажигания; 17-термопары; 18-электронный блок управления; 19-датчик частоты вращения коленчатого вала; 20-датчик углового положения коленчатого вала; 21-датчик детонации; 22-дроссельная заслонка; 23-датчик расхода воздуха; 24-расходомер газа; 25-датчик давления в отпускном клапане; 26-датчик давления; 27-программный блок.

Система управления газопоршневым двигателем работает следующим образом.

Газ подается по газоподводящей линии 6 в двухступенчатый редуктор 7 низкого давления , во второй ступени 7б которого давление газа понижается до рабочего значения, заданного регулировочным клапаном 9, после чего газ подается из второй ступени 7б двухступенчатого редуктора 7 низкого давления в трубопровод низкого давления 8, по которому, пройдя через трехходовой регулировочный клапан 9, поступает в газовую магистраль 10. Посредством датчиков давления 13 и температуры 14 газа, электрически связанных с программным блоком 27, осуществляется мониторинг рабочего значения давления и температуры газа соответственно. Из газовой магистрали 10 с помощью газовых электромагнитных форсунок 15 газ подается во впускной коллектор 3, туда же по воздухоподводящей линии 5 поступает воздух, количество которого регулируется посредством электроуправляемой дроссельной заслонки 22 на основании измерений с помощью датчика расхода воздуха 23, электрически связанного с программным блоком 27. Во впускном коллекторе 3 газ и воздух смешиваются, образуя газовоздушную смесь, засасывающуюся в рабочие цилиндры 2, воспламеняющуюся под воздействием высоковольтных модулей зажигания 16 и совершающую полезную работу. В результате образуются отработавшие газы, вытесняемые в выпускной коллектор 4, в котором посредством термопары 17 измеряется температура отработавших газов с целью предотвращения перегрева рабочих цилиндров 2. Распределенное дозирование газа по рабочим цилиндрам 2 осуществляется через газовые электромагнитные форсунки 15, подача воздуха во впускной коллектор 3 - через электроуправляемую дроссельную заслонку 22, воспламенение газовоздушной смеси в рабочих цилиндрах 2 - высоковольтными модулями зажигания 16, по команде программного блока 27, поступающей в блок управления 18, и выработанной на основании анализа состояния газопоршневого двигателя 1, проводимого путем постоянного опроса датчиков частоты вращения коленчатого вала 19, углового положения распределительного вала 20, детонации 21, давления 13 и температуры 14 газа, расхода воздуха 23 и термопары 17. Кроме того, по показаниям датчиков частоты вращения коленчатого вала 19, детонации 21 и термопары 17 прогнозируется аварийное состояние газопоршневого двигателя 1, и по команде программного блока 27, поданная в блок управления 18, уменьшается величина подачи газа и воздуха вплоть до полного ее прекращения.

Если для поддержания необходимого нагрузочно-скоростного режима газопоршневого двигателя 1 не хватает количества поступающего газа, в связи с низкой теплотворной способностью газа, иными словами, на режимах вблизи внешней скоростной характеристики и режимах холодного пуска, то осуществляется корректировка рабочего значения давления газа и устанавливается новая величина, а затем подается управляющий сигнал к дополнительно установленному на первой ступени 7а двухступенчатого редуктора 7 низкого давления перепускному электромагнитному клапану 11. С его помощью газ повышенного давления отводится от первой ступени 7а двухступенчатого редуктора 7 низкого давления в трубопровод повышенного давления 12, далее через трехходовой регулировочный клапан 9 в газовую магистраль 10, где посредством датчиков давления 13 и температуры газа 14 осуществляется контроль рабочего значения давления и температуры газа повышенного давления соответственно, а оттуда газ повышенного давления подается через газовые электромагнитные форсунки 15 во впускной коллектор 3. Таким образом, через газовые электромагнитные форсунки 15 во впускной коллектор 3 подается уже измененное количество газа повышенного давления, туда же по воздухоподводящей линии 5 засасывается воздух, количество которого регулируется поворотом электроуправляемой дроссельной заслонки 22. Во впускном коллекторе 3 газ повышенного давления и воздух смешиваются, образуя газовоздушную смесь повышенного давления, засасывающуюся в рабочие цилиндры 2 и воспламеняющуюся под воздействием высоковольтных модулей зажигания 16 по откорректированному значению момента их срабатывания. На газовой магистрали дополнительно установлен расходомер газа 24, на впускном коллекторе 3 установлен датчик давления 25, на выпускном коллекторе 4 против каждого цилиндра 2 дополнительно установлены термопары 17, также добавлен датчик давления 26. Датчики давления 13,25,26 и термопары 17 соединены через дополнительно установленный программный блок 27 с блоком управления 18.

С помощью данной системы управления газопоршневым двигателем может осуществляться эффективная работа газопоршневого двигателя на режимах вблизи внешней скоростной характеристики при использовании газа или же смеси горючих газов различной теплотворной способности и улучшен холодный пуск газопоршневого двигателя, так как конструкция системы позволяет управлять не только составом газовоздушной смеси и моментом срабатывания высоковольтных модулей зажигания, но также рабочим значением давления газа.

Предлагаемая система управления газопоршневого двигателя обеспечивает возможность уменьшения расхода топлива на 5-10%, посредством автоматического регулирования коэффициента избытка воздуха, давления и температуры.

Формула изобретения

Система управления газопоршневым двигателем, содержащим корпус, в котором установлены коленчатый вал с маховиком, распределительный вал, рабочие цилиндры с подсоединенными к ним впускным и выпускным коллекторами, а также воздухоподводящую линию, соединенную с впускным коллектором, состоящая из по меньшей мере двухступенчатого редуктора низкого давления, последняя ступень которого соединена посредством трубопровода низкого давления с газовой магистралью, оснащенной газовыми электромагнитными форсунками, нижняя часть каждой из которых размещена во впускном коллекторе в непосредственной близости от рабочих цилиндров, содержащих высоковольтные модули зажигания и соединенных с выпускным коллектором, в котором расположена по крайней мере одна термопара, и из электронного блока управления, электрически связанного с датчиками частоты вращения коленчатого вала, углового положения распределительного вала, детонации и расхода топлива размещенных в корпусе в непосредственной близости от маховика, распределительного вала и рабочих цилиндров соответственно, электроуправляемой дроссельной заслонкой и датчиком расхода воздуха, установленных в воздухоподводящей линии, газовыми электромагнитными форсунками, высоковольтными модулями зажигания и термопарой, система оснащена перепускным электромагнитным клапаном, установленным на первой ступени по меньшей мере двухступенчатого редуктора низкого давления, трубопроводом повышенного давления, соединенным с одной стороны через перепускной электромагнитный клапан с первой ступенью по меньшей мере двухступенчатого редуктора низкого давления, а с другой стороны через трехходовой регулировочный клапан с газовой магистралью, дополнительно оснащенной датчиками давления и температуры газа, причем перепускной электромагнитный клапан, трехходовой регулировочный клапан, датчики давления и температуры газа электрически связаны с электронным блоком управления, отличающаяся тем, что дополнительно установлены расходомер газа на газовой магистрали, датчики давления на впускном и выпускном коллекторах, в каждом цилиндре дополнительно установлены термопары и датчики расхода, давления и термопары через программный блок соединены с блоком управления.

Реферат

Система управления газопоршневым двигателем

Изобретение может быть использовано для управления газопоршневым двигателем (ГПД) в составе мотор-генераторов и когенерационных установок для использования газа или смеси горючих газов различной теплотворной способности.

Система управления ГПД содержит электронный блок управления и связанные с ним термопару, размещенную в выпускном коллекторе, датчики частоты вращения коленчатого вала, углового положения распределительного вала, детонации и расхода воздуха, а также датчики давления и температуры газа. Система дополнительно оснащена перепускным электромагнитным клапаном, установленным на первой ступени двухступенчатого редуктора низкого давления, трубопроводом повышенного давления, соединенным с одной стороны через перепускной электромагнитный клапан с первой ступенью редуктора низкого давления, а с другой стороны через трехходовой регулировочный клапан с газовой магистралью. Технический результат заключается в определении относительной теплотворной способности газа по величине температуры отработавших газов с последующей корректировкой рабочего значения давления газа, чтобы использовать повышенное давление газа от первой ступени двухступенчатого редуктора низкого давления для работы газопоршневого двигателя при повышенных подачах газа, т.е. вблизи внешней скоростной характеристики и на режимах холодного пуска.

Система управления

газопоршневым двигателем

Фиг.

Заключение

В данном курсовом проекте создан Аван-проект на проектирование локомотива ТЭП-60. Рассчитаны определяющие параметры основных узлов и систем автономного локомотива на базе существующего прототипа с проведением статической развески оборудования. Задания выполнены осмысленно, применены расчетные формулы. Также подана заявка на выдачу патента по теме "Система управления газопоршневым двигателем".

Библиографический список

1. Методические указания к выполнению контрольных, расчетно - графических и самостоятельных работ по дисциплине “Методология инженерной и научной работы” для студентов специальности 190301 – “Локомотивы” дневной и заочной форм обучения [Текст] / составители: Д.Я. Носырев, А.Д. Росляков, С.Г. Фролов, Т.В. Щербицкая. – Самара: СамГУПС, 2009. – 28с.

2. Методические указания к выполнению курсовой работы по дисциплине «ПОДВИЖНОЙ СОСТАВ ЖЕЛЕЗНЫХ ДОРОГ», раздел «Принципы проектирования подвижного состава» для студентов специальности 23.05.03 «Подвижной состав железных дорог» специализации «Локомотивы» очной и заочной форм обучения / составители: Д.Я. Носырев С.Г. Фролов А.Д. Росляков Ю.С. Стришин В.С. Целиковская

3. Носырев Д.Я. Методология инженерной и научной работы: учебное пособие / Д.Я. Носырев, В.А. Четвергов, Е.А. Скачкова. – Самара :СамГАПС, 2005. –172 с.

4. Правила составления, подачи и рассмотрения заявки на выдачу патента на изобретение. - М.: Роспатент, 2003. - 157 с.

6987,6

6987,6 (zip - application/zip)

(zip - application/zip)