МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ

РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

«М А И – Московский авиационный институт

(Национальный исследовательский университет)» (МАИ)

Кафедра: Технологии композиционных материалов, конструкций и микросистем

Утверждаю:

Зав. кафедрой

______________(Бабаевский П.Г.)

«_____»__________201__г.

КУРСОВАЯ РАБОТА

Дисциплина: Физические методы исследования

Тема: Атомно-силовая микроскопия для исследования толщин и морфологии поверхности нанослоев пленок Co/Cu/Co с гигантским магнитосопротивлением

Студент: Пещерская М.А.

Группа: 4НАН-4ДБ-092

Руководитель: Жукова С.А.

Москва, 2016г.

Содержание:

Введение………………………………………………………………………………………….3

1. Основы метода атомно-силовой микроскопии (АСМ) для изучения параметров тонких плёнок……………………………………………………………………………5

2. Устройство и принцип действия атомно-силового микроскопа……………………..8

3. Образцы для измерения толщины методом АСМ……………………………….......12

4. Параметры шероховатости поверхностей и их измерение с помощью АСМ…………………………………………………………………………………......17

5. Влияние шероховатости пленок на эффект гигантского магнитосопротивления...21

Заключение……………………………………………………………………………………..24

Список использованной литературы………………………………………………………….25

Введение.

Разрешающая способность человеческого глаза - около 100 микрометров (0,1 мм), что примерно соответствует толщине волоска. Чтобы увидеть более мелкие предметы, требуются специальные устройства. Изобретенный в конце XVII века микроскоп открыл человеку новые миры. Но у оптического микроскопа есть естественный физический предел разрешения - длина волны света, и этот предел (приблизительно равный 0,5 мкм) был достигнут к концу XIX века. Следующим этапом погружения в глубь микромира стал электронный микроскоп, в котором в роли луча света выступает пучок электронов. Его разрешение достигает нескольких ангстрем (0,1 нм), благодаря чему ученым удалось получить изображение вирусов, отдельных молекул и даже атомов. Но и оптический и электронный микроскоп дают лишь плоскую картинку.

Благодаря высокому пространственному разрешению основным инструментом для изучения рельефа поверхности в нанометровом масштабе на сегодняшний день является атомно-силовая микроскопия (АСМ). Увидеть трехмерную структуру микромира удалось только тогда, когда на смену оптическому лучу пришла тончайшая игла. Атомно-силовая микроскопия позволяет анализировать на атомном уровне структуру самых разных твердых материалов - стекла, керамики, пластиков, металлов, полупроводников. Измерение можно проводить не только в вакууме, но и на воздухе, в атмосфере любого газа и даже в капле жидкости.

Целью данной курсовой работы является изучение атомно-силовой микроскопии для исследования толщин и морфологии поверхности нанослоев пленок Co/Cu/Co с гигантским магнитосопротивлением. В связи с этим были поставлены и последовательно решались следующие задачи:

1. Рассмотреть принцип действия метода атомно-силовой микроскопии (АСМ).

2. Описать устройство и принцип действия атомно-силового микроскопа.

3. Привести примеры образцов для измерения толщины методом АСМ.

4. Указать параметры шероховатости поверхностей и описать их измерение с помощью АСМ.

5. Обозначить влияние шероховатости пленок на эффект гигантского магнитосопротивления.

Курсовая работа состоит из введения, пяти глав, заключения и списка литературы.

Во введении сформулирована цель работы и её актуальность, поставлены задачи, кратко описана структура курсовой работы.

В первой главе рассмотрен принцип действия метода атомно-силовой микроскопии (АСМ).

Во второй главе описывается устройство и принцип действия атомно-силового микроскопа.

В третьей главе приведены примеры образцов для измерения толщины методом АСМ.

В четвёртой главе указаны параметры шероховатости поверхностей и описано их измерение с помощью АСМ.

В пятой главе описывается влияние шероховатости пленок на эффект гигантского магнитосопротивления.

В заключении подведены итоги выполненной работы.

1. Основы метода атомно-силовой микроскопии (АСМ) для изучения параметров тонких плёнок.

Ключевыми элементами ACM являются пьезоэлектрический сканер и зонд. С помощью первого осуществляется перемещение в пространстве образца или зонда и осуществляется развертка атомно-силового изображения (ACM-изображения). Кроме того с помощью пьезоэлектрического сканера реализуется поддержание постоянной силы взаимодействия между зондом и поверхностью образца. Современные приборы оснащены сканерами, которые способны перемещать зонд в плоскости на 100 мкм и на 10 мкм в вертикальном направлении. При этом «деликатности» пьезоэлектрических манипуляторов достаточно для реализации атомарного разрешения. [1]

Говоря о современных приборах, следует упомянуть, что в настоящее время пьезосканеры снабжаются системой емкостных датчиков, контролирующих реальное перемещение сканера. Это позволяет избавиться от основных проблем пьезосканеров ACM: нелинейности, «крипа» гистерезиса.

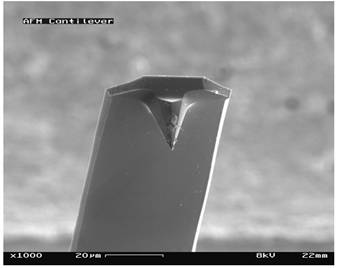

Вторым ключевым элементом ACM является зонд. Зонд представляет собой плоскую пружину (кантилевер) длиной 100 - 400 мкм, один конец которой жестко закреплен (рис. 1). На свободном конце кантилевера находится игла, которой и производят сканирование. Длина такой иглы, как правило, составляет порядка ста микрон, а радиус закругления около десятка нанометров. Именно формой острия и ограничивается латеральное разрешение метода ACM. В настоящее время стало возможным промышленное производство зондов с радиусом закругления 1-2 нм. Однако такие иглы представляют собой нанообьекты небольшой высоты (~20 км), выращенные на острие классического зонда, и поэтому пригодны для работы с малоразвитым рельефом.

Верхняя сторона кантилевера над иглой является зеркальной для отражения лазерного луча. В некоторых случаях для улучшения отражающей способности кантилевера на него напыляют тонкий слой алюминия. По своей структуре кантилевер чаще всего представляет собой монокристалл кремния или нитрида кремния. Игла также может быть из кремния, нитрида кремния или алмаза.

Рис. 1. Кантилевер. [1, стр. 10]

Возможности метода ACM делают его весьма привлекательным для исследования нанорельефа поверхности из-за своего высокого разрешения, большого диапазона измеряемых размеров. Другие методы, позволяющие получать топографию поверхности, такие как профилометрия и итерферометрия, куда более ограничены в возможностях исследования элементов рельефа нанометрового масштаба. Лучшие профилометры и интерферометры дают ~1-3Å разрешения по высоте, но ~1000 Å разрешения в латеральном направлении.

Существуют два основных режима работы ACM в воздушной среде: контактный режим и полуконтактный режим. Для контактного режима свойственна большая сила взаимодействия между иглой зонда и исследуемой поверхностью (порядка 103 —10 нН). Игла приводится в контакт с поверхностью до того момента, как не произойдет изгиб балки кантилевера, свидетельствующий о том, что острие и поверхность вступили в упругое взаимодействие. Естественное следствие такого режима - высокая вероятность модифицировать поверхность или ее элементы во время сканирования. Кроме того существуют два фактора, которые приводят к уменьшению разрешения метода. Первый заключается а том, что игла зонда в буквальном смысле стирается о поверхность во время сканирования и, соответственно, затупляется. Второй - то, что при жестком контакте происходит деформация иглы и поверхности в области контакта, что также ведет к потере разрешения. Однако можно свести к минимуму влияние этих факторов, если использовать специальные кантилеверы с мягкими балками (0,1 — 1 Н/м), поддерживать в цепи обратной связи во время сканирования минимально возможное рассогласование сигналов прогиба, балки (реализовывать минимальную силу взаимодействия острия и поверхности).

Полуконтактный или прерывистоконтакткый режим работы ACM определяется гораздо более слабым взаимодействием между зондом и поверхностью (порядка 20 — 10-3 нН). Реализуется это благодаря тому, что в полуконтактном режиме на балку кантилевера подаются механические колебания на чувственной частоте балки и в цепи обратной связи во время сканирования поддерживается постоянная амплитуда этих колебаний. Амплитуда колебаний балки гораздо более чувствительна к действующим на зонд градиентам сил, нежели ее (балки) статический прогиб в контактном режиме. Таким образом, становится возможным поддерживать в обратной связи столь малые силы взаимодействия. Кроме того в этом режиме практически отсутствуют поперечные силы между иглой и образцом. Это позволяет говорить о том, что прерывистокоытактный режим работы ACM реализует гораздо меньшее воздействие на поверхность и вероятность модифицировать поверхность существенно ниже, чем при использовании контактного режима.

Отчасти благодаря чувствительности амплитуды колебаний зонда к градиенту сил, отчасти и благодаря малым силового взаимодействия между острием и поверхностью (а следовательно, и меньшей их деформации), прерывистокотактный режим позволяет достигать гораздо лучшего разрешения по сравнению с контактным режимом.

Для достижения максимального разрешения и минимального разрушения поверхности в полуконтактном режиме необходимо максимально уменьшить садовое воздействие на поверхность в момент упругого контакта с зондом. Для этого необходимо работать с малыми амплитудами свободных колебаний кантилевера (порядка 1 — 3 нм), а амплитуду колебаний, поддерживаемую в цепи обратной связи при сканировании, выставлять как можно ближе к амплитуде свободных колебаний (на столько, чтобы еще не терялся контакт зонда с поверхностью).

Однако в полуконтактном режиме работы в атмосфере острие иглы приходит в механический контакт с поверхностью, хотя и не постоянно, а лишь в нижней области траектории движения. Можно было бы работать в силовом режиме притяжения иглы к поверхности, когда зонд находится на расстоянии 1 — 10 нм от поверхности образца. Однако реализации такого режима препятствует обязательное наличие на изучаемой поверхности пленки воды, в условиях же высокого вакуума такой режим вполне реализуем, и называется бесконтактным. В этом режиме становится возможным получение прямого атомарного разрешения.

2. Устройство и принцип действия атомно-силового микроскопа.

Основными конструктивными составляющими атомно-силового микроскопа являются [2]:

· Жёсткий корпус, удерживающий систему;

· Держатель образца, на котором образец впоследствии закрепляется;

· Устройства манипуляции

В зависимости от конструкции микроскопа возможно движение зонда относительно неподвижного образца или движение образца, относительно закреплённого зонда. Манипуляторы делятся на две группы. Первая группа предназначена для «грубого» регулирования расстояния между кантилевером и образцом (диапазон движения порядка сантиметров), вторая — для прецизионного перемещения в процессе сканирования (диапазон движения порядка микрон). В качестве прецизионных манипуляторов (или сканеров) используются элементы из пьезокерамики. Они способны осуществлять перемещения на расстояния порядка ангстрем, однако им присущи такие недостатки, как термодрейф, нелинейность, гистерезис, ползучесть(крип).

· Зонд;

· Система регистрации отклонения зонда. Существует несколько возможных систем:

· Оптическая (включает лазер и фотодиод, наиболее распространённая);

· Пьезоэлектрическая (использует прямой и обратный пьезоэффект);

· Интерферометрическая (состоит из лазера и оптоволокна);

· Ёмкостная (измеряется изменение ёмкости между кантилевером и расположенной выше неподвижной пластиной);

· Туннельная (исторически первая, регистрирует изменение туннельного тока между проводящим кантилевером и расположенной выше туннельной иглой);

· Система обратной связи;

· Управляющий блок с электроникой.

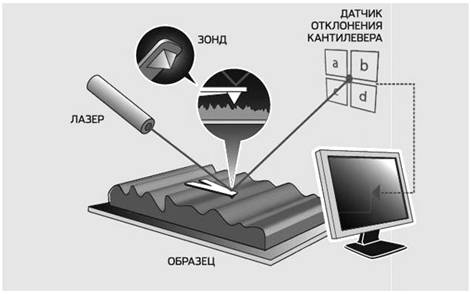

Пример аппаратного воплощения приведён на рис. 2.

Рис. 2. Атомно-силовой микроскоп NanoScope III A. [2, стр. 58]

Принцип действия атомного силового микроскопа (см. рис. 3) основан на использовании сил атомных связей, действующих между атомами вещества. На малых расстояниях между двумя атомами действуют силы отталкивания, а на больших – силы притяжения. Совершенно аналогичные силы действуют и между любыми сближающимися телами. В сканирующем атомном силовом микроскопе такими телами служат исследуемая поверхность и скользящее над нею острие. Обычно в приборе в качестве зонда используется игла с площадью острия в один или несколько атомов, закрепленная на кантилевере, который плавно скользит над поверхностью образца. На выступающем конце кантилевера (над шипом) расположена зеркальная площадка, на которую падает и от которой отражается луч лазера. Когда зонд опускается и поднимается на неровностях поверхности, отраженный луч отклоняется, и это отклонение регистрируется фотодетектором, а сила, с которой шип притягивается к близлежащим атомам – пьезодатчиком. Данные фотодетектора и пьезодатчика используются в системе обратной связи, которая может обеспечивать, например, постоянную величину силу взаимодействия между микрозондом и поверхностью образца. В результате, можно строить объёмный рельеф поверхности образца в режиме реального времени. Разрешающая способность данного метода составляет примерно 0,1-1 нм по горизонтали и 0,01 нм по вертикали.

Рис. 3. Схема работы атомно-силового микроскопа. [2, стр. 59]

В сравнении с растровым электронным микроскопом (РЭМ) атомно-силовой микроскоп обладает рядом преимуществ. Так, в отличие от РЭМ, который даёт псевдотрёхмерное изображение поверхности образца, АСМ позволяет получить истинно трёхмерный рельеф поверхности. Кроме того, непроводящая поверхность, рассматриваемая с помощью АСМ, не требует нанесения проводящего металлического покрытия, которое часто приводит к заметной деформации поверхности. Для нормальной работы РЭМ требуется вакуум, в то время как большинство режимов АСМ могут быть реализованы на воздухе или даже в жидкости. В принципе, АСМ способен дать более высокое разрешение, чем РЭМ. Так, было показано, что АСМ в состоянии обеспечить реальное атомное разрешение в условиях сверхвысокого вакуума. Сверхвысоковакуумный АСМ по разрешению сравним со сканирующим туннельным микроскопом и просвечивающим электронным микроскопом.

К недостатку АСМ при его сравнении с РЭМ также следует отнести небольшой размер поля сканирования. РЭМ в состоянии просканировать область поверхности размером в несколько миллиметров в латеральной плоскости с перепадом высот в несколько миллиметров в вертикальной плоскости. У АСМ максимальный перепад высот составляет несколько микрон, а максимальное поле сканирования в лучшем случае порядка 150×150 микрон. Другая проблема заключается в том, что при высоком разрешении качество изображения определяется радиусом кривизны кончика зонда, что при неправильном выборе зонда приводит к появлению артефактов на получаемом изображении.

Обычный АСМ не в состоянии сканировать поверхность также быстро, как это делает РЭМ. Для получения АСМ-изображения требуется от нескольких минут до нескольких часов, в то время как РЭМ после откачки способен работать практически в реальном масштабе времени хотя и с относительно невысоким качеством. Из-за низкой скорости развёртки АСМ получаемые изображения оказываются искажёнными тепловым дрейфом, что уменьшает точность измерения элементов сканируемого рельефа. Для увеличения быстродействия АСМ было предложено несколько конструкций, среди которых можно выделить зондовый микроскоп, названный Видео АСМ. Видео АСМ обеспечивает получение удовлетворительного качества изображений поверхности с частотой телевизионной развёртки, что даже быстрее, чем на обычном РЭМ. Однако, применение Видео АСМ ограничено, так как он работает только в контактном режиме и на образцах с относительно небольшим перепадом высот. Для коррекции вносимых термодрейфом искажений было предложено несколько способов.

Нелинейность, гистерезис и ползучесть пьезокерамики сканера также являются причинами сильных искажения АСМ-изображений. Кроме того, часть искажений возникает из-за взаимных паразитных связей, действующих между X, Y, Z-манипуляторами сканера. Для исправления искажений в реальном масштабе времени современные АСМ используют программное обеспечение (например, особенность-ориентированное сканирование, либо сканеры, снабжённые замкнутыми следящими системами, в состав которых входят линейные датчики положения. Некоторые АСМ вместо сканера в виде пьезотрубки используют XY и Z-элементы, механически несвязанные друг с другом, что позволяет исключить часть паразитных связей. Однако в определённых случаях, например, при совмещении с электронным микроскопом или ультрамикротомами конструктивно оправдано использование именно сканеров на пьезотрубках.

3. Образцы для измерения толщины методом АСМ.

Толщина является основным параметром тонких пленок. Стандартные методы прямого измерения толщины заключаются в определении разности высот между границами пленка–подложка и пленка– поверхность или пленка–пленка в случае многослойных структур. Для этого различными способами (например, раскалывания, царапания или травления) получают поперечное сечение пленочной структуры и анализируют при помощи микроскопов его изображение. Такой подход сложно реализовать в случае слоев наноразмерной толщины, так как кроме определения положения границ на сечении требуется дополнительно учитывать влияние шероховатостей переходных областей на точность измерений. С другой стороны, неравномерность заполнения впадин и выступов исходного рельефа на начальном этапе осаждения пленки вносит неопределенность в расчет наноразмерной толщины косвенными методами, например, по кривой зависимости толщины от времени, полученной для более толстых пленок. В то же время известно, что для анализа нано- и субнаноразмерных неоднородностей на рельефе поверхности успешно применяются методы атомно-силовой микроскопии. [3]

АСМ „Фемтоскан-001“ (Центр перспективных технологий, МГУ, Москва) с полем сканирования до 5 × 5 мкм, работающий в контактном режиме с использованием кремниевых кантилеверов, имеющих радиус закругления острия 10 нм, угол расхождения конуса 20◦ и длину 50 мкм изготовления фирмы MicroMash, использовался для анализа пленочных структур. Образцы получали на установке ионно- лучевого осаждения–распыления. При нанесении слоев металлов устанавливались соответствующие металлические мишени, а в качестве рабочего газа применялся аргон. Вторая мишень в случае осаждения бислойных структур устанавливалась относительно подложки под углом на 10- 15◦ больше, чем первая. Стеклянные пластинки типа „Ilmglas“ размером 22 × 22 × 0.2 мм использовались в качестве подложек. Характерный вид исходной поверхности пластинок показан на АСМ-изображении на рис. 4, a вместе с поперечным сечением рельефа вдоль линии. Видно, что поверхность является сплошной, а размах высот вдоль сечения на отдельных выступах достигает 16 нм. Далее поверхность пластинок планаризовалась перед осаждением пленок посредством облучения пучком ионов кислорода с плотностью тока 0.4 мA/cм2 и энергией 0.6 кВ в течение 40 мин. В результате этого поверхность подложек приобретает характерный вид, показанный на рис. 4, б. Поверхность содержит определенное количество пор, отличающихся друг от друга по размерам и форме, и более гладкие, чем исходная поверхность, большие по площади участки, свободные от пор. Перепад высот на гладких участках поверхности не превышает 3 нм на пути длиной порядка 1 мкм согласно сечению рельефа 1 вдоль прямой 1. Глубокие поры имеют резкую кромку, что видно на АСМ- изображении пор и подтверждается соответствующими изломами в окрестности пор на сечении рельефа вдоль линии 2.

Формирование внешнего вида поверхности во время облучения происходит под действием двух факторов. Первый — распыление поверхностного слоя, в результате чего вскрываются места локального выхода на поверхность пузырей, которые естественным образом возникают в стекле на стадии изготовления, и образуются поры. Исходная поверхность не содержит пор, так как в процессе предварительной обработки пластинок принимаются специальные меры для их «залечивания». Второй фактор — сглаживание исходного рельефа поверхности при длительном облучении пучком низкоэнергетических ионов кислорода.

Рис. 4. АСМ-изображения поверхности исходной стеклянной подложки (a) и пористой поверхности после ионно-лучевого распыления кислородом (б) и сечения рельефа поверхности, построенные вдоль соответствующих линий. [3, стр. 41]

Рис. 5. АСМ-изображение пористой поверхности подложки вместе с анализируемой пленкой кобальта и сечения рельефа поверхности, построенные вдоль соответствующих линий. [3, стр. 42]

На рис. 5 показано в качестве примера АСМ-изображение пленки кобальта, осажденной на подготовленную поверхность подложки. Сравнение рис. 4 и 5 показывает, что поры на рис. 1, б имеют более симметричный вид, чем на рис. 5, независимо от выбора направления сканирования зонда микроскопа. Дополнительные ступеньки на сечении рельефа в окрестности пор на рис. 5 по сравнению с рис. 4, б появились в результате осаждения пленки кобальта. Размеры ступенек существенно больше характерных размеров шероховатостей на свободных от пор участках поверхностей осажденной пленки и подложки. Высота ступенек составляет 3.6 ± 0.5 нм и мало зависит от направления линии, вдоль которой проведено сечение рельефа поверхности в окрестности пор. Ширина ступенек, наоборот, зависит от направления линии. На рис. 5 наиболее широкие ступеньки наблюдаются вдоль направления, задаваемого углом между линиями 1 и 2. Анализ геометрии расположения распыляемой мишени, подложки и потока распыляемого материала в предположении его ориентации вдоль направления, задаваемого условием, что угол падения пучка ионов равен углу преимущественного выхода потока распыляемого материала в виде рупора расходящейся формы, показывает, что направление, задаваемое линиями 1 и 2, коррелирует с направлением падения потока распыляемого материала на подложку. Отмеченные факты позволяют предположить, что ширина ступенек зависит от направления падения потока распыляемого материала, определяемого ориентацией подложки относительно мишени, а высота ступенек соответствует толщине пленки. Пленка золота, осажденная в аналогичных условиях, использовалась ранее как пассивный слой при исследовании интерфейса структуры кобальт–медь, где ее толщина оценивалась по времени нанесения и имела завышенное до 6 нм значение по сравнению с толщиной, измеренной по высоте ступеньки.

Конечное число пор на рис. 5 позволяет повысить достоверность сопоставления высоты ступеньки с толщиной пленки путем анализа окрестностей пор различной формы и размеров.

Рис. 6. АСМ-изображение пористой поверхности вместе с бислойной пленкой кобальт–медь и сечения рельефа поверхности, построенные вдоль соответствующих линий. [3, стр. 44]

На рис. 6 показано АСМ-изображение бислойной структуры кобальт–медь и сечения пор вдоль соответствующих линий. Рост толщины пленочной структуры отражается на более асимметричном виде пор по сравнению с рис. 4 и 5. Кроме того, на сечениях пор вдоль прямых 1–3 на рис. 6 присутствуют теперь две ступеньки общей высотой до 21 нм. Верхняя ступенька имеет максимальную высоту 15.1 нм вдоль линии 4 и минимальную высоту 12.2 нм вдоль линии 2. Высота нижней ступеньки составляет от 6.4 до 7.1 нм. Сечение более мелкой поры вдоль линии 4 имеет только одну ступеньку, предположительно из-за частичного заполнения мелких пор в процессе осаждения более толстых пленок. Анализ АСМ-изображения на рис. 6 позволяет сделать оценку толщины бислойной структуры. Суммарная толщина бислойной структуры не превышает 22 нм, толщина верхней пленки золота составляет от 12 до 14 нм, нижний слой никеля имеет толщину от 5 до 7 нм. Аналогичная бислойная структура кобальт–медь с промежуточным окислением слоя кобальта наносилась на слой легированного магнием нитрида галлия с проводимостью p-типа. В результате был получен омический контакт с поверхностным сопротивлением 5 Ом и прозрачностью более 40% в видимой области длин волн.

Следует отметить, что форма и разрешение ступенек определяется, прежде всего, углом между направлениями падения потока материала верхнего и нижнего слоев на подложку. Однако уже при анализе бислойной структуры материал верхнего слоя частично экранирует ступеньку от нижнего слоя на сечении поры из-за существования угла расхождения осаждаемого потока. Эта дополнительная погрешность результата измерений может быть оценена при помощи анализа сечения вдоль разных направлений для бислойных структур различной толщины. Однако начиная с трехслойной структуры, верхний слой частично экранирует границы уже нескольких нижних слоев, из-за чего возникают проблемы с идентификацией положения границ слоев, если пользоваться только сечением рельефа пор.

4. Параметры шероховатости поверхностей и их измерение с помощью АСМ.

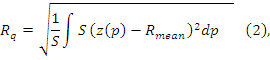

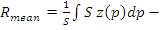

Общепринятыми характеристиками шероховатости поверхности, рассчитываемыми по данным ACM, являются величины среднеарифметического и среднеквадратического отклонения (СКО) высоты [1]:

Где  средняя

высота рельефа отсканированной площадки, a S - площадь ACM- изображения, пo

которому производится вычисление. Свойства параметров Ra и Rq

довольно

схожи. Однако в случае изучения сверхгладких поверхностей, с распределением

высот близким к Гауссову распределению, физическим смыслом обладает величина Rq,

которая равна ширине пика на полувысоте распределения высот рельефа. Поэтому в

дальнейшем будем рассматривать именно СКО высоты.

средняя

высота рельефа отсканированной площадки, a S - площадь ACM- изображения, пo

которому производится вычисление. Свойства параметров Ra и Rq

довольно

схожи. Однако в случае изучения сверхгладких поверхностей, с распределением

высот близким к Гауссову распределению, физическим смыслом обладает величина Rq,

которая равна ширине пика на полувысоте распределения высот рельефа. Поэтому в

дальнейшем будем рассматривать именно СКО высоты.

В том случае, если известна непрерывная функция рельефа поверхности z(p) на всей площади исследуемого объекта, формула (2) даст истинное значение параметра Rq . В ходе реального АСМ-эксиеримента производится дискретное измерение функции z(p) на участке поверхности площади S с ограниченным разрешением. В этом случае параметр Rq, рассчитанный по формуле (2), несет информацию о шероховатости поверхности в масштабе от шага перемещения зонда микроскопа до размера области сканирования. Так, например, для области сканирования 10x10 мкм с разрешением 512x512 точек Rq несет усредненную информацию о шероховатости в диапазоне от 20 нм до 10 мкм.

С увеличением области сканирования измеряемый экспериментально параметр Rq стремится к истинному Rq поверхности, при этом, одновременно, за счет увеличения шага сканирования, вклад малых деталей рельефа в Rq уменьшается.

Таким образом, можно сформулировать следующие особенности использования величины СКО высоты для описания статистических свойств рельефа поверхности по данным ACM. Определение величины Rq по полученному АСМ-изображению-крайне простая и быстрая операция, доступная во всех стандартных пакетах программного обеспечения, которыми комплектуются атомно-силовые микроскопы. Однако величина Rq делается масштабно зависимой, что не позволяет использовать се как единую характеристику шероховатости поверхности. Требует дополнительного анализа вопрос о том, выходит ли на насыщение на масштабах доступных для метода ACM Rq, или растет вместе с ростом размера области сканирования.

При больших площадях сканирования величина Rq не несет в себе информацию о мелких деталях рельефа из-за большого шага сканирования. Величина СКО высоты не несет в себе информацию об анизотропии поверхности. Также следует отметить, что в силу масштабной зависимости величины СКО высоты проводить сравнение этого параметра можно лишь для АСМ-изображений одинакового размера, что на практике неудобно, так как не существует стандарта на размеры получаемых изображений. Этот факт затрудняет сравнение данных, полученных реальными исследователями.

Методы исследования рельефа поверхности можно разделить на две группы. К первой относятся методы, позволяющие непосредственно подучать рельеф поверхности («прямые» методы), на основании которых производится расчет тех или иных параметров шероховатости. К первой группе относятся такие методы как интерферометрия, профилометрия, сканирующая зондовая микроскопия. Среди этих методов, как уже указывалось выше, для задач исследования нанорельефа поверхности выделяется лишь зондовая микроскопия, так как другие методы имеют недостаточную латеральную чувствительность.

Вторая группа методов основана на взаимодействии электромагнитного излучения с шероховатой границей раздела фаз («обратные» методы, связанные с решением обратной задачи). Эго такие методы как рефлектометрия, рентгеновское рассеяние (РР), дифференциальное рассеяние света (ДРС), интегральное рассеяние света (ИРС). Отметим тот факт, что площадь, с которой все эти методы получают усредненную информацию о поверхности, весьма существенна и составляет квадратные миллиметры. Существуют разные трактовки данных этих методов. Одни из них позволяют рассчитывать лишь некоторые моральные параметры шероховатости, другие же – дифференциальные.

Автор [1] проводил измерения с помощью атомно-силового микроскопа в секторе сканирующей фондовой микроскопии ИК РАН.

Поверхность образцов изучалась с помощью сканирующего зондового микроскопа NTEGRA Prima ("NT-MDT", г. Зеленоград). Данный прибор является метрологическим средством измерения. Он позволяет контролировать перемещение сканера с помощью емкостных датчиков, что позволяет уменьшать нелинейности пьезосканера до 1.5%. Диапазон измерений линейных размеров в плоскости XY-0.001÷80 мкм. Разрешающая способность в Z-направлении-0.1 нм. Измерения проводились различными зондами с радиусом закругления острия не хуже10 нм.

Атомно-силовой микроскоп размешался в специальном климатическом боксе с контролируемыми параметрами воздушной среды: температурой, влажностью и чистотой. Температура в нем поддерживалась в диапазоне 25±5°С с точностью ±0.05°С. Влажность поддерживалась в диапазоне 30-70% с точностью ±1%. Класс чистоты помещения в рабочей зоне 100.

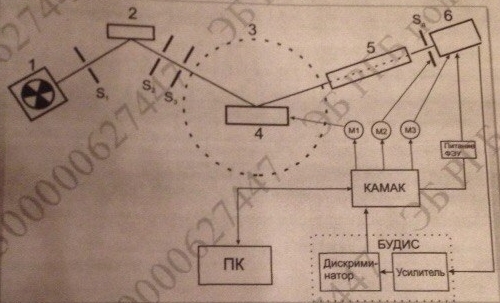

Принципиальная схема дифрактометра, на котором производились измерения индикатрисы рассеяния, представлена на рисунке 7. Рабочая длина волны составляет λ=0.15405 нм. Индикатриса рассеяния измерялась в плоскости падения пучка в угловом диапазоне от 0 до 8200". Угол скольжения первичного пучка составлял 600".

Область определения функиии СПМ по данным РР ограничивается шириной падающего пучка со стороны низких пространственных частот и мощностью излучения и чувствительностью детектора со стороны высоких пространственных частот. В данной модификации установки по экспериментальным данным можно было рассчитать функцию СПМ в интервале пространственных частот 0.06 мкм-1 до 5 мкм-1.

Рис. 7. Схема установки: 1-рентгеновская трубка; 2-кристалл-монохроматор; S1, S2, S3-трехщелевой коллиматор первичного пучка; 3-двухкружный гониометр; 4-исследуемый образец; 5-вакуумная камера; Sд-приёмная щель детектора; 6-детектор БДС-8; М1, М2, М3-шаговые двигатели управления образцом, детектором и щелью Sд. [1, стр. 46]

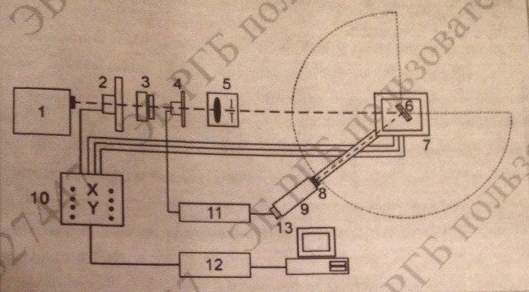

Рис. 8. Схема измерения методом дифференциального рассеяния света: 1-лазер; 2-нейтральные фильтры; 3-поляризатор; 4-модулятор; 5-пространственный фильтр; 6-объект исследования; 7-двигатели ФПУ и X, Y объекта; 8-поляризатор; 9- телескоп; 10-блок управления шаговыми двигателями; 11-синхронный усилитель АЦП;12-плата сопряжения; 13-ФПУ. [1, стр. 48]

Для определения зависимости качества зеркал от шероховатости поверхностей подложек проводились измерения целого ряда оптических параметров зеркал, а именно коэффициентов интегрального рассеяния S, коэффициентов пропускания Т и коэффициентов суммарных потерь каждого зеркала, которые полностью характеризуют коэффициенты отражения зеркал R.

Под коэффициентом литорального рассеяния понимается разность между коэффициентом диффузного и зеркального отражения. Для измерения величины интегрального рассеяния зеркал использовалась установка, разработанная на базе интегрирующей сферы (светомерного шара) с рабочей длиной волны лазерного излучения 632.8 нм. В основу работы установки положен принцип однолучевого фотометра, который состоит в следующем. При измерении интегрального коэффициента обратного рассеяния измеряемый элемент помещают за светомерным шаром установки. Отраженный луч направляют в выходное окно светомерного шара, имеющее площадь, определяющую величину телесного угла Ω. Рассеянное излучение за пределами телесного угла Ω задерживается светомерным шаром. Измеряют сигнал с фотоприемника Ps. Коэффициент интегрального рассеяния определяют по формуле:

(3)

(3)

где Ро - мощность падающего излучения, которая измеряется в том же светомерном шаре при замене измеряемого зеркала на эталонированный рассеивающий элемент-заглушку.

Дтя измерения дифференциального рассеяния света использовалась установка «Индикатриса 2И» (рис. 8), разработанная во ФГУП НИИ «Полюс». Источником излучения служит гелий-неоновый лазер с длиной волны 632,8 нм. Рассеяние измерялось в плоскости падения в диапазоне углов рассеяния 5о-85о при угле падения 10°. Телесный угол диафрагмы фотоприемника составлял 0,0024.

5. Влияние шероховатости пленок на эффект гигантского магнитосопротивления.

Пленки Co/Cu/Co получали магнетронным распылением на постоянном токе в атмосфере рабочего газа Ar при РAr = 5∙10-3 Торр. Толщина слоев определялась на спектрофотометре СФ-56. [4]

Эффективная намагниченность Мэф измерялaсь индукционным методом на автоматизированном вибрационном магнитометре в поле Н = 80 кА/м, а коэрцитивная сила Нс измерялась индукционным и магнитооптическим методами. Петли магнитного гистерезиса строились по данным, полученным на вибромагнитометре. Магнитосопротивление измеряли компенсационным методом по двухточечной схеме.

Образцы, полученные при изменении давления аргона, отжигались при температуре Tотж=240 °С в течение 30 мин. Обнаружено, что после отжига магнитные и магниторезистивные параметры образцов изменились, но поведение их с изменением давления аргона осталось прежним. Наблюдается корреляция между магнетосопротивлением, полем насыщения, коэрцитивной силой, долей антиферромагнитно связанных областей и чувствительностью для исследуемых образцов.

По магнитным и магниторезистивным петлям гистерезиса были рассчитаны магнитные и магниторезистивные параметры, которые представлены в таблицах 1 и 2.

|

Таблица 1 Магнитные и магниторезистивные параметры Co/Cu/Co пленок, осажденных при различном давлении аргона [4]

|

|

Таблица 2 Магнитные и магниторезистивные параметры отожженных Co/Cu/Co пленок, осажденных при различном давлении аргона [4]

|

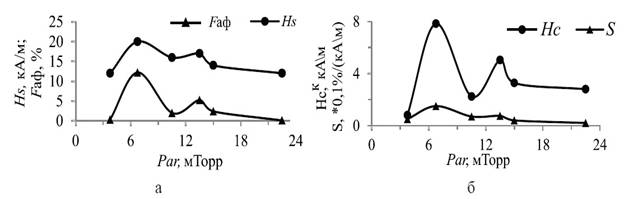

На рис.9 приведены зависимости HS =f(PAr), Fаф =f(PAr), HC=f(PAr), S=f(PAr) для образцов Co(12 нм)/Сu(2,2 нм)/Co(12 нм), осажденных при различном давлении аргона. Максимальное значение поля насыщения (рис. 9а), которое пропорционально косвенной обменной связи между двумя слоями Со и параметром прямоугольности петли гистерезиса (Ir/IS), соответствует максимальному значению доли антиферромагнитно упорядоченных областей Fаф.

Рис. 9. а-зависимость поля насыщения (HS) и доли антиферромагнитно упорядоченных областей (Fаф); б-зависимость коэрцитивной силы (Hc) и чувствительности (S) от давления рабочего газа для Co(12 нм)/Сu(2,2 нм)/Co(12 нм) мультислоев. [4, стр. 625]

Из рис. 9а и 9б видно, что основные магнитные и магниторезистивные параметры (Hc, ∆R/R, HS, Fаф и S) зависят от давления рабочего газа аргона и кoppeлируют между собой.

Такое поведение магнитных и магниторезистивных параметров можно объяснить с точки зрения шероховатости межфазных границ мультислоев. Увеличение скорости осаждения приводит к увеличению скорости зародышеобразования и к образованию более мелких зерен.

Шероховатость межфазных границ, обусловленная размером зерен при больших скоростях осаждения (при низком давлении) мала, что приводит к увеличению магниторезистивного эффекта.

При уменьшении скорости осаждения (при увеличении давления) размер зерна должен расти, но при этом увеличивается число примесей атомов газа и дефектов внутри пленки, что приводит к образованию межфазной границы с большой шероховатостью и магниторезистивный эффект уменьшается. Магниторезистивные параметры пленок максимальны, когда шероховатости межфазных границ имеют минимальное значение. Поэтому можно сказать, что шероховатость межфазной границы - очень важный параметр, который оказывает большое влияние на гигантский магниторезистивный эффект.

Заключение.

1.Диапазон возможностей метода ACM делает привлекательным для исследования нанорельефа поверхности благодаря высокому разрешению и большому диапазону измеряемых размеров. Возможности других методов, позволяющих получать топографию поверхности, таких как профилометрия и итерферометрия, куда более ограничены в возможностях исследования элементов рельефа нанометрового масштаба.

2. При выборе режимов работы ACM в атмосфере, следует отдавать предпочтение полуконтактному режиму, так как в нем реализуется лучшее разрешение и снижается вероятность модификации исследуемой поверхности и зонда.

3. В сравнении с растровым электронным микроскопом (РЭМ) атомно-силовой микроскоп обладает рядом преимуществ. Этот метод имеет высокую точность измерения, прост и удобен в обработке результатов, а размеры образца ограничены лишь конструкцией микроскопа.

4. Атомно-силовой микроскоп позволяет получить характерное поперечное сечение как однослойной, так и многослойной пленочной структур, которые осаждаются на поверхность, содержащую поры с резкими кромками и гладкие участки, свободные от пор. Контроль толщины слоев осуществляется по внешнему виду и высоте ступенек на сечении рельефа поверхности в области пор.

5. Разброс параметров шероховатости, определённых по данным разных методов, составляет 10%, что главным образом определяется равномерностью обработки поверхности. ACM дает информацию о том, как выглядят наноструктуры при их высоте, ширине и периоде на масштабе десятков микрон.

6. В поликристаллических Co/Cu/Co пленках увеличение шероховатости границ раздела приводит к уменьшению поля насыщения и к уменьшению величины гигантского магниторезистивного эффекта.

Список использованной литературы.

- Занавескин М. Л. Атомно-силовая микроскопия в исследовании шероховатости наноструктурированных поверхностей// Диссертация кандидата физико-математических наук. Москва, 2008. 129 с.

- Миронов В. Л. Основы сканирующей зондовой микроскопии. Нижний Новгород: Институт физики микроструктур, 2004. 110 с.

- Стогний А. И., Новицкий Н. Н., Стукалов О. М. Метод контроля наноразмерной толщины бислойных пленочных наноструктур. Минск: Институт физики твердого тела и полупроводников НАН Беларуси, 2002. 60 с.

- Корнилов А. В., Мухин Н. П., Миндолин С. Ф. Влияние давления аргона на свойства Co/Cu/Co плёнок, полученных магнетронным распылением// Фундаментальные исследования. 2013. №4. С. 623-627.

(zip - application/zip)

(zip - application/zip)