Муниципальное образование

Муниципального округа Автово

Государственное образовательное учреждение

Средняя общеобразовательная школа №386

Реферат по географии

Тема: Алюминиевая промышленность России: история, перспективы развития

Выполнил (а):

Шин Сергей Витальевич

Ученик 10 «А» класса

Учитель географии

Боганова Галина Ивановна

Санкт – Петербург 2013

ОГЛАВЛЕНИЕ

Введение…………………………………………………………………3

Основная часть

1. История развития алюминиевой промышленности России…..4

2. Алюминий:

1.1 Сырье для производства алюминия………………….7

1.2 Этапы производства алюминия………………………9

3. Ведущие российские компании в данной отрасли

1.1 Ведущие компании…………………………………...11

1.2 Новые технологические разработки………………...13

4. Воздействие на окружающую среду и человека……………...16

5. Применение алюминия…………………………………………19

Заключение……………………………………………………………..21

Список использованной литературы…………………………………22

Введение

В последнее время алюминиевая промышленность является лидером цветной металлургии в мире, а также у нас в стране. Она играет важную роль в экономике нашей страны.

Алюминий – стратегически важный материал, имеющий большое значение и широкое применение во многих отраслях промышленности. «Крылатый металл», металл высоких технологий – лёгкий, прочный и долговечный, находит применение в автомобиле-, судо- и авиастроении. Научно – технический прогресс не стоит на месте и алюминию нашлось применение в строительстве, химии и даже в освоении космоса.

Цель моей работы:

- рассмотреть состояние российской алюминиевой промышленности и выявить её положение на мировой арене.

Задачи:

- узнать свойства алюминия и технологию его производства;

- рассмотреть российские компании, лидирующие в данной отрасли и их технологические разработки;

- узнать воздействие алюминия на организм человека и на окружающую среду;

- выявить спектр применения алюминия в промышленности.

История развития алюминиевой промышленности России

Датой рождения алюминиевой промышленности в России является 12 мая 1932 года, когда на Волховском заводе в Ленинградской области была получена первая партия металла. Через год первую выпустил Днепровский алюминиевый завод на Украине. Но, так как они не могли удовлетворить потребности экономики, в СССР развернулось строительство новых предприятий.

Во время Великой Отечественной Войны, столкнувшись с угрозой оккупации значительной части государства, советское руководство приняло решение эвакуировать промышленные предприятия. Основное оборудование Волховского и Днепровского заводов вывезено на Урал и Западную Сибирь, где его использовали до строительства Богсловского и Новокузнецкого алюминиевых заводов. В 1943 г. На НкАЗе был получен первый сибирский алюминий.

В послевоенные годы потребности советской экономики в стратегической металлопродукции продолжали расти, что способствовало интенсивному росту алюминиевой промышленности. В 50-е года были введены в эксплуатацию Кандалакшский, Надвоицкий и Волгоградский алюминиевые заводы, а также Белокалитвинское металлургическое производственное объединение, специализирующееся на выпуске различной алюминиевой продукции. В 1960 г. Состоялся запуск Самарского металлургического завода.

Одновременно с алюминиевыми и перерабатывающими заводами в СССР велось строительство глинозёмных предприятий, таких как: Пикалёвский, Павлодарский заводы; Ачинский глинозёмный комбинат; Красноярский, Иркутский и Братский алюминиевые заводы, построенные в близости крупнейший ГЭС. В условиях ускоренного роста производства алюминия и неразвитости отечественной сырьевой базы российским металлургам пришлось закупать глинозём за рубежом: в Гвинее, Индии и других регионах. Вместе с тем успехи, достигнутые алюминиевой промышленностью в советское время, с распадом СССР оказались под угрозой.

В начале 90-х гг экономический спад и политическая нестабильность нанесли сокрушительный удар по российской алюминиевой промышленности:

· Гиперинфляция и отмена бюджетного финансирования способствовали уменьшению оборотных средств предприятий, что вело к тому, что заводы не справлялись с выполнением повседневных задач.

· Многомесячные задержки зарплат способствовали массовому увольнению работников. Рабочие воровали оборудование, с целью получить хоть какие – то деньги.

· После распада СССР, с отделением глинозёмных предприятий, расположенных на Украине, Казахстане и Азербайджане обострилась проблема обеспечения отрасли сырьем.

Помимо этого, экономика «шоковой терапии» больно ударила по военно – промышленному комплексу и машиностроению, которые потребляли большую часть алюминиевой продукции.

В начале 90–х годов западные компании начали устанавливать контроль над российскими алюминиевыми заводами. Так, с 1991 г. Швейцарская трейдинговая компания Marc Rich завоёвывает позиции на Красноярском алюминиевом заводе(КрАЗ) , а в 1992 г. Братский алюминиевый завод (БрАЗ) попадает в сферу влияния британской Trans World Group (TWG), возглавляемой братьями Рубен.

TWG активно лоббировала внедрение в России известной во всем мире схемы: импорт глинозёма и экспорт произведённого из него алюминия осуществлялись беспошлинно. Приняв предложенную иностранцами систему толлинга, российские заводы смогли решить на единовременной основе проблему дефицита сырья оборотных средств, но толлинг не способствовал увеличению оборотных средств предприятий.

В 1993 г. Происходит массовая приватизация российской алюминиевой промышленности. В течение нескольких лет у предприятий появляются частные владельцы.

TWG, интересы которой в России представляли братья Лев и Михаил Чёрные, занимала доминирующие позиции и к 1996 г. контролировала 40% российской алюминиевой отрасли.

Другими заметными участниками русской алюминиевой отрасли были:

· AIOC – американская трейдинговая компания, владевшая пакетом акций КрАЗа.

· Компания РИАЛ – контролировавшая Волгоградский и Кандалакшский алюминиевые заводы.

· Компания МИКОМ – установившая контроль над Новокузнецким алюминиевым заводом.

· Компания «Ренова» - контролировала Иркутский и Уральский алюминиевые заводы.

· Компания «Алюминпродукт» - владела пакетом акций Саяногорского алюминиевого завода.

Компания «Алюминпродукт», возглавляемая Олегом Дерипаска, начала

скупать акции СаАЗа в 1993 году. К ноябрю 1994 года «Алюинпродукт»

стал мажоритарным владельцем завода, владея 21,36% акций. Другим

крупнейшим акционером предприятия была TWG, владевшая 21,33%

акций. В ноябре 1994 года Олег Дерипаска был избран генеральным

директором СаЗАа. На тот момент завод испытывал значительные финансовые и производственные проблемы.

Вскоре стало ясно, что усилия Олега Дерипаска направлены на улучшение производственной и управленческой системы завода, его бесперебойное обеспечением сырьем, борьбу с воровством, а TWG сосредоточила силы исключительно на максимизации своей прибыли.

Сверхприбыли, генерируемые алюминиевой отраслью, привлекли внимание организованной преступности, окрепшей после

Распада Советского союза. В условиях коррумпированности властей и бессилия государственных силовых структур к концу 90-х годов криминальные групповки контролировали около 45% экономики.

Вскоре организованная преступность глубоко внедрилась в алюминиевую отрасль:

· Она установила контроль над грузоперевозками и морскими портами.

· Ею были применены жесточайшие меры для достижения участия в разделе прибыли и акционерном капитале заводов.

Жестокость того периода и неспособность ответственных за порядок в обществе органов власти обеспечить безопасность людей не оставляли предпринимателям иного выбора, кроме как согласиться на так называемую «защиту».

Несмотря на длительный период беспорядков и жесткости, во второй половине 90-х годов российская алюминиевая промышленность начала показывать признаки выздоровления. В течение 1995 – 1996 годов Олегу Дерипаска настолько улучшить состояние дел на Саяногорском алюминиевом заводе, что он смог за счёт собственных средств осуществить строительство завода по производству фольги (САЯНАЛ). Вскоре Саяногорский алюминиевый завод стал лучшем в отрасли по рентабельности, технологичному уровню, качеству продукции, экологической безопасности.

Осенью 1997 года Олег Дерипаска инициировал создание первой российской вертикально интегрированной группы компаний под общим названием «Сибирский алюминий» ( в 2001 году переименована в компанию «Базовый элемент»)

Олег Дерипаска приступил к проведению активной политики

Приобретений и диверсификации связей. В конце 1997 – в начале 1998 года

СаАЗ заключил соглашение о стратегическом партнерстве с двумя

Крупнейшими глинозёмными заводами бывшего СССР – Николаевским на

Украине и Павлодарским в Казахстане. Соглашениями

Предусматривалась последующая интеграция обоих предприятий в

Группу «Сибирский алюминий».

К середине 1998 года группа «Сибирский алюминий» выросла в крупнейшую в отрасли вертикально интегрированную структуру, располагающую не только мощной производственной базой, но и собственной сбытовой сетью и имеющую устойчивые кооперационные связи с ведущими западными компаниями – Reynolds Metals Company (США), FATA Group (Италия) и др.

Конфликт интересов крупнейших акционеров СаАЗа завершился потерей TWG контроля над заводом. Все акции дополнительного выпуска были выкуплены «Сибирским алюминием» (вскоре переименованным в «Алюминпродукт») и ассоциированными с ним компаниями.

Отрасль, которой управляла TWG, нуждалась в реконструкции и модернизации, что привело к конфликту на контролируемых ею предприятиях, а позже к распаду империи TWG. С 1991 года, когда Владимир Путин стал Президентом России, разгул организованной преступности пошёл на спад. Это дало предпринимателям веру в способность силовых органов защитить их интересы, что позволило создать крепкую базу для дальнейшего развития алюминиевой отрасли.

Сырье для производства алюминия

Алюминиевая промышленность – отрасль цветной металлургии, объединяющая предприятия по выработке металлического алюминия. Алюминиевая промышленность охватывает следующие основные производства, составляющие общий промышленный цикл:

1) Добычу алюминиевых руд;

2) Производство глинозёма (окиси алюминия) из руд или концентратов;

3) Производство электродов и анодной массы;

4) Производство фтористых солей (криолита, фторидов алюминия и натрия);

5) Выплавку металлического алюминия;

6) Получение полуфабрикатов из алюминия.

По масштабам производства и потребления алюминий занимает первое место среди подотраслей цветной металлургии, а среди отраслей металлургии по объёму уступает лишь производству стали.

По распространённости в земной коре Земли алюминий занимает 1-е среди металлов и 3-е место среди элементов, уступая только кислороду и кремнию. Процент содержания алюминия в земной коре по данным различных исследователей составляет от 7,45 до 8,14 % от массы земной коры.В природе алюминий в связи с высокой химической активностью встречается почти исключительно в виде соединений. Некоторые из них:

· Бокситы - Al2O3 · H2O (с примесями SiO2, Fe2O3, CaCO3)

· Нефелины - (Na, K)AlSiO4

· Алуниты - (Na,K)2SO4·Al2(SO4)3·4Al(OH)3

· Корунд (сапфир, рубин, наждак) – Al2O3

Нефелин (элеолит) – породообразующий минерал, алюминосиликат калия и натрия ортокремниевой кислоты (Na, K)AlSiO4 . Нефелин интересен тем, что может быть использован без отходов на 100%. Современные технологии переработки позволяют получить из него алюминий, поташ (соду), а также сырье для производства цемента. Нефелинсодержащие породы используются только в качестве алюминиевого сырья только в России. Общие запасы нефелиновых руд в России – около 7 млрд. тонн, подтвержденные - 5 млрд. В современных экономических условиях рентабельность их разработки оказывается под вопросом.

Боксит (фр. Bauxite) (по названию местности Baux на юге Франции) – алюминиевая руда, состоящая из гидроксидов алюминия, оксидов железа и кремния, сырье для получения глинозёма и глинозёмосодержащих огнеупоров. Содержание глинозёма в промышленных бокситах колеблется от 40% до 60% и выше. Обычно бокситы представляют собой землистую глиноподобную массу, которая может иметь полосчатую, пизолитовую (гороховидную) либо однородную текстуру. Бокситы – главная руда для извлечения глинозёма (Al2O3) и алюминия.

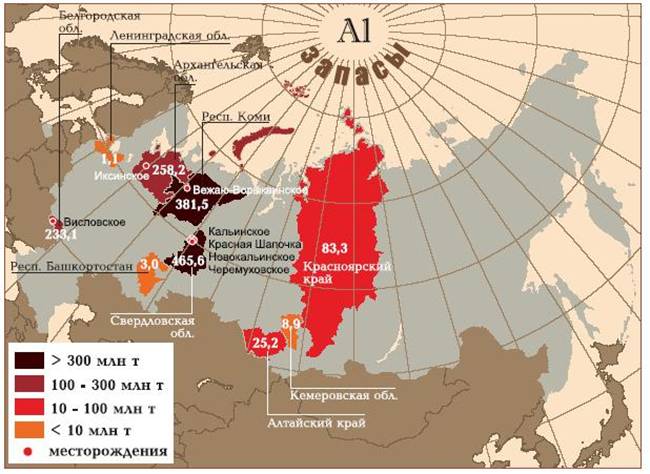

В настоящее время в России разрабатываются три месторождения бокситов – Северо-Уральское, Северо-Онежское, Средне-Тиманское. Хорошие перспективы роста объёмов добычи имеет только Средне-Тиманское месторождение, на базе которого проектируется строительство глинозёмно-алюминиевого комплекса.

Северо-Онежское месторождение – единственное в мире, где боксит добывается подземным способом с глубины одного километра. Себестоимость добычи высокая, отчасти компенсируется незначительными затратами на транспорт, так как месторождение расположено в непосредственной близости к потребителю. Запасы бокситов достаточны, качество хорошее. Увеличение добычи ограничено в связи со значительными капитальными затратами на расширение рудника.

Северо-Онжеское месторождение бокситов имеет значительные запасы, но из-за низкого качества руды и наличия вредных примесей (хрома), используется весьма ограничено. В настоящее время для его интенсивного использования необходима разработка специальной технологии переработки бокситов.

Этапы производства алюминия

Алюминий – лёгкий, парамагнитный материал серебристо – белого цвета, легко поддающийся формовке, литью, механической обработке.

Впервые металлический алюминий был получен химическим путем немецким химиком Ф.Велером в 1827 г. (восстановлением из хлорида алюминия металлическим калием при нагревании).

· AlCl3 + 3K → 3KCl + Al

В 1854 г. французский ученый Сент-Клер Девиль предложил электрохимический способ получения алюминия, восстанавливая натрием двойной хлорид алюминия-натрия. По способу Сент-Клер Девиля с 1855 по 1890 г. было получено всего 200 тонн алюминия, а за оставшиеся до конца XIX века 10 лет выплавка алюминия (уже по новому способу) составила 28000 тонн, в 1930 г. мировое производство алюминия только в нашей стране составило несколько млн. тонн в год.

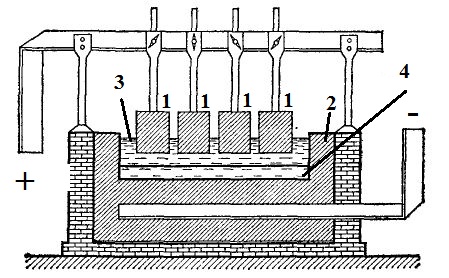

Новый способ был предложен в 1886 г. американским химиком Ч. Холлом — он заключается в электролизе бокситов (Аl2O3 ▪ H2O), растворенного в расплавленном криолите (Nа3АlF6 или AlF3 ▪ 3NaF), — и применяется до настоящего времени.

В промышленности алюминий получают способом Ч.Холла, с добавкой СаF2 при температуре ~950 °С. Криолит используется как растворитель оксида алюминия, кроме того, с добавкой СаF2 он позволяет снизить температуру плавления до 1000 °С: электролиз проводят в стальных электролитических ваннах, у которых имеется внешняя теплоизоляция и внутренняя футеровка из огнеупорного кирпича . Внутри электролитическая ванна выложена графитовыми блоками, так как расплавленные фториды при высокой температуре растворяют обычную огнеупорную футеровку. Графитовые блоки у основания ванны вместе с расплавленным алюминием служат катодом, а аноды представляют собой графитовые стержни, которые смонтированы таким образом, чтобы они могли опускаться по мере их сгорания (окисление анодов происходит с образованием СО и СО2).

1. Графитовые стержни, служащие анодом

2. Графитовые блоки, служащие катодом

3. Al2O3 + Na3AlF6

4. Расплавленный алюминий

Весь процесс электролиза происходит в следующих этапах:

1) Термическая диссоциация Al2O3: Al2O3 ↔ Al3+ + AlO32- (алюминат ион)

2) Катод (-): Al3+ + 3e → Al0 (в расплавленном виде собирается на дне ванны)

3) Анод (+): 2AlO32- - 6e = 3/2O2 + Al2O3 (алюминат ион разряжается на графитовом аноде)

4) Выделяющийся O2 окисляет углерод анода: C + O2 = CO2↑

Именно поэтому конструкция электролитической ванны такова, что аноды можно опускать по мере их сгорания. В результате каждые 20-30 дней аноды приходится заменять новыми.

В общем виде формула электролиза выглядит так:

· 2Al2O3 = 4Al+ 3O2 С выделением энергии в 3352 кДж

Условия электролиза:

1. Температура ~ 1000 °С.

2. Постоянный ток, силой более 60000 А, при напряжении порядка 4-6 В.

Для получения 1 тонны алюминия надо:

- свыше 2 тонн Al2O3

- 500 тонн криолита

- свыше 40 кг графитового анода.

Из вышеописанных данных видно, что процесс производства очень энергоёмок, поэтому все заводы и фабрики по производству алюминия строят вблизи предприятий, вырабатывающих электроэнергию (ТЭЦ, ГЭС).

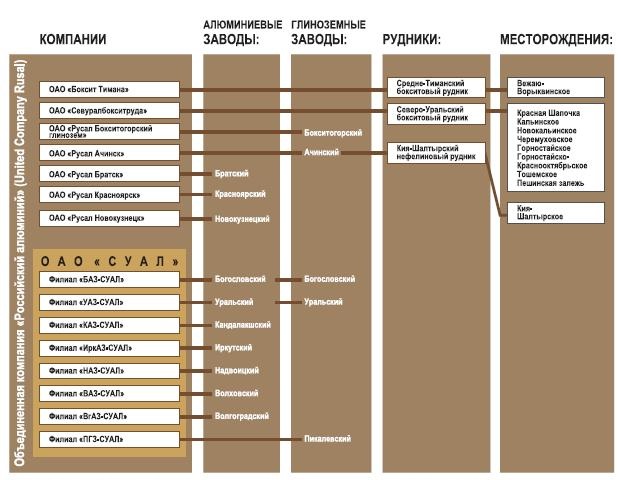

Ведущие компании по производству алюмния

Крупной вертикально интегрированной Объединенной компании «Российский алюминий» (United Company Rusal – UC Rusal) , созданной в апреле 2007 г. путем слияния российских компаний «СУАЛ» и «Русал», принадлежат все, кроме Северо-Онежского, бокситовые рудники и все глиноземные и алюминиевые заводы, работающие в России:

Кроме компании UC Rusal, в алюминиевой отрасли России действуют ещё две компании:

· Независимая ОАО «Северо-Онежский бокситовый рудник», добывающая бокситы Иксинского месторождения в Архангельской области.

· ОАО «Апатит», которая выпускает нефелиновый концентрат в качестве попутного компонента при производстве апатитового концентрата и поставляет его на глинозёмные заводы компании UC Rusal. ОАО «Апатит» входит в холдинг ОАО «Фосагро».

На долю ОК «РУСАЛ» приходится около 12,5% мирового рынка алюминия и 16% глинозема, RUSAL производит 3,9 млн. тонн алюминия и 10,6 млн. тонн глинозема в год. Продукция экспортируется клиентам в 70 странах мира. В UC RUSAL работает 100 тыс. человек. Объединенная компания присутствует в 17 странах мира на 5 континентах.

В своей деятельности РУСАЛ всегда руководствовался принципами социально ответственного поведения и постоянно работал над совершенствованием системы корпоративного управления.

Вот так на данный момент выглядит пятерка крупнейших производителей алюминия:

| Место | Название компании | Страна | Объем производства, тыс. тонн |

| 1. | Объединённая компания «Российский алюминий», UC RUSAL | Россия, Швейцария | 4153 |

| 2. | Alcoa Inc. | США | 3965 |

| 3. | Alcan | Канада | 3454 |

| 4. | Aluminum Corporation of China Limited, CHALCO | Китай | 2034 |

| 5. | Årdal og Sunndal Verk, ASV (Hydro Aluminium) | Норвегия | 1576 |

Однако, если в сравнение взять страны, производящие алюминий, то Россия находится на втором месте:

| Место | Страна | Объем произведённого алюминия 2007 / 2008 гг. ( млн. тонн ) |

| 1. |

| 12,60 / 13, 50 |

| 2. |

| 3,96 / 4,20 |

| 3. |

| 3,09 / 3,10 |

| 4. |

| 2,55 / 2, 64 |

| 5. |

| 1,96 / 1, 96 |

| 6. |

| 1,66 / 1,66 |

| 7. |

| 1,22 / 1,30 |

Новые технологические разработки

Для обеспечения разработки собственных конкурентоспособных технологий, которые позволили бы компании достичь желаемых технических, экономических и экологических показателей, в Инжинирингово-строительном дивизионе РУСАЛа созданы два подразделения: Инженерно-технологический центр по алюминиевому производству (г. Красноярск) и Инженерно-технологический центр по глиноземному производству (г.Санкт-Петербург).

Инженерно-технологический центр по алюминию создан в 2002 году с целью проведения эффективной инновационной политики на алюминиевых заводах компании РУСАЛ.

Основные направления деятельности ИТЦ - решение наиболее сложных и масштабных технических задач на заводах Компании; выбор и внедрение перспективных технических решений по модернизации действующих технологических процессов и видов оборудования; выполнение исследований в области производства алюминия, анодов, литья и экологии; технический консалтинг производства алюминия, анодов, литья, экологии и оборудования; внедрение на заводах унифицированной системы технологической документации; разработка конструкции мощных электролизеров для заводов РУСАЛа; комплексный инжиниринг литейных проектов.

Большим достижением работы ИТЦ стала разработка и запуск в эксплуатацию электролизера на силу тока 300 кА (РА-300). На его проектирование и конструирование потребовался всего год. По ключевым технико-экономическим показателям РА-300 соответствует уровню зарубежных аналогов. Электролизер РА-300 введен в эксплуатацию на Хакасском алюминиевом заводе.

В 2004 году ИТЦ приступил к разработке новых электролизеров на силу тока 400-500 кА. В 2005 году был пущен первый электролизер РА-400 с производительностью 3020 кг алюминия в сутки. Данными мощными электролизерами планируется оснащать новые алюминиевые заводы Объединенной компании.

В 2006 году на опытном участке Красноярского алюминиевого завода пущены опытные электролизеры PA-500 на высокую плотность тока. Достигнуты рекордные показатели по силе и плотности тока. Технические решения, применяемые в данном проекте, универсальны, их можно использовать и при новом строительстве, и при модернизации.

В ИТЦ открыт проект по созданию экологически приемлемой и конкурентоспособной технологии электролиза алюминия Содерберга, в рамках которого предполагается создать технологию, которая обеспечит высокие технико-экономические показатели процесса электролиза и снижение вредных выбросов до нормативов, рекомендованных OSPAR для европейских алюминиевых заводов.

В рамках этого проекта разрабатываются:

· технология коллоидного анода, которая позволит довести качественные характеристики массы до уровня показателей обожженных анодов;

· герметичные укрытия электролизера; технология повышения эффективности дожига анодных газов более, чем в 1,5 раза по СО, смолистым и бенз(а)пирену;

· технология электролиза с минимизацией уровня металла, частоты анодных эффектов на базе современного модуля управления и диагностики параметров электролиза, позволяющая достичь ТЭП на уровне мировых и выше;

· конструкции электролизера, позволяющие увеличить анодную плотность тока, превышающую мировой уровень

| a | РА-300 | РА-400 | РА-500 |

| Преимущество по сравнению с предыдущей моделью | · Высокая стабильность процесса при уровне металла менее 15 см. · Повышение энергетической эффективности и экологической безопасности. | · Усовершенствованная конструкция ошиновки, обеспечивающая высокую стабильность процесса при уровне металла не менее 12 см. · Повышение энергетической эффективности и экологической безопасности. | |

| Производительность электролизера (кг/сутки) | 2442 | 3016 | 3960 |

| Сила тока (кА) | 320 | 425 | 520 |

| Расход электроэнергии (кВт*ч/тонна) | 13746 | 13540 | 13100 |

| Расход анодов (кг/тонна) | 460 | 430 | 410 |

Как видно из таблицы, новые модели электролизеров уменьшают энергопотребление, расход анодов и повышают производительность.

В настоящее время при поддержке Правительства РФ планируется проект строительства опытного производства алюминия по технологии РА-500 с общим бюджетом более 2 млрд рублей, где будет проведено испытание технологии и выведение РА-500 на проектные показатели. Срок выполнения проекта – 2011-2014гг. Другим фактором, стимулирующим компании к поиску новых технологий получения «крылатого металла», является тенденция по ужесточению экологических требований к производству. Для решения задачи по созданию более экономически и экологически эффективного производства алюминия в РУСАЛе в 2004 году был инициирован проект по созданию электролизера с инертными анодами.

Благодаря технологии, основанной на инертных электродах, производители алюминия смогут достичь:

· полного исключения выбросов парниковых газов и полиароматических углеводородов при производстве алюминия;

· снижения себестоимости производства более чем 10 % за счет экономии анодов и электроэнергии;

· сокращения капитальных затрат при строительстве завода более чем 30 %.

Проект по созданию технологии инертного анода находится на рассмотрении в Наблюдательном совете РОСНАНО. Сотрудничество РУСАЛа с РОСНАНО позволит привлечь дополнительные средства для разработок, что даст возможность российской алюминиевой отрасли стать первой во внедрении этой технологии на производстве. Над внедрением этой технологии сейчас работают научные центры всех крупных алюминиевых компаний мира. Скорейшее окончание проекта позволит РУСАЛу сохранить в долгосрочной перспективе свои конкурентные преимущества и закрепить позиции в качестве мирового лидера отрасли.

В 2010 году РУСАЛ начал проект по разработке технологии получения алюминиевых сплавов с редкоземельными, переходными металлами и создание высокоэффективного оборудования для производства электротехнической катанки. В результате реализации проекта будет создана энергосберегающая технология производства катанки из новых алюминиевых сплавов для электротехнической промышленности, которая позволит заменить токопроводящие жилы в проводах и силовых кабелях на новые сплавы. Будут разработаны современные сплавы для производства электрических проводников на основе алюминия с повышенной устойчивостью к температурным нагрузкам и, соответственно, с возможностью передачи большей мощности на единицу сечения проводника. Также будет испытана обработка проводника на уровне наноэлементарных частиц для повышения прочности и электропроводности. Эти разработки позволят вплотную подойти к широкомасштабному вытеснению дорогостоящих медных проводников и расширить границы использования алюминиевых, а также увеличить сроки эксплуатации линий электропередач на 20 – 40 %.

Проект будет реализован Инженерно-технологическим центром РУСАЛа в тесном сотрудничестве с Сибирским федеральным университетом, на базе которого будут организованы научно - исследовательские и технологические работы, а также созданы физические модели производства. НИОКР по проекту будет проведен в конце 2012 г. Для организации производства на Иркутском алюминиевом заводе РУСАЛа до 2013 года будет создана линия по выпуску катанки производительностью 10 тыс. тонн в год, а также автоматизированная система управления технологическим процессом.

В 2010 году данный проект РУСАЛа победил в конкурсе Министерства образования и науки Российской Федерации, по результатам которого будет выделено финансирование в размере 110,25 млн рублей. Кроме того, по условиям договора с Министерством образования и науки РФ РУСАЛ направит на осуществление данного проекта не менее 114,75 млн рублей собственных средств.

Создание производства таких сплавов в России будет способствовать повышению конкурентоспособности российской кабельной промышленности и снижению потерь энергии в сетях, что для условий России является приоритетным направлением.

Воздействие алюминия на окружающую среду и человека

В условиях растущих конструкционных и экологических требований алюминий часто оказывается вне конкуренции по техническим, технологическим и

экономическим показателям. Алюминий вытесняет черные металлы в тех отраслях, где высокие требования к снижению массы продукции. Так, увеличивается использование этого металла в автомобильной промышленности. К примеру, Европейский Союз рассматривает возможность ужесточения требований к выбросам углекислого газа автомобильным транспортом, что неизбежно приведет к увеличению спроса на легкий металл. Один килограмм алюминия, использованного в автомобильной конструкции вместо другого, более тяжелого металла, снижает общее потребление бензина на 8,5 литра, а выбросы CO2 – на 20 кг. 10-процентное снижение массы машины дает в результате 9-процентное улучшение в динамике потребления ей топлива.

В производстве алюминия основное влияние на окружающую среду оказывают выделяющиеся вредные газы и твердые отходы. Выделение газов и образование отходов образуются на разных этапах производства. Наиболее опасное для окружающей среды образование отходов происходит на этапе получения глинозема из бокситов, а выделение вредных газов образуется в основном на этапе электролиза глинозема. Отходы на этапе получения глинозема из бокситов — это так называемый «красный шлам», густая суспензия из нерастворимых в воде силикатов, алюмосиликатов и окислов металлов.

Причиной выделения большого количества вредных газов является широко применяемая на этапе электролиза технология Содерберга. Ее использование приводит к выделению значительного количества вредных газов с примесями. Решение обоих проблем, влияние отходов «красного шлама» и выделение вредных газов на настоящий момент разрешается разными путями.

Красный шлам – это смесь, имеющая красный цвет благодаря высокому содержанию железа, которая образуется в ходе процесса Байера. На каждую

тонну полученного оксида алюминия приходится от 360 до 800 кг шлама. Теоретически красный шлам может служить сырьем для переработки, однако пока это экономически невыгодно. Сейчас шлам складируют на изолированных территориях – шламохранилищах. Шламохранилища устроены таким образом, чтобы содержащиеся в отходах щелочи не проникали в грунтовые воды. Как только хранилище отрабатывает свой потенциал, территорию можно вернуть в первоначальный вид, покрыв ее песком, золой или дерном и посадив определенные виды деревьев и трав. На полное восстановление уходят годы, но в итоге местность возвращается в изначальное состояние. Для снижения выделения вредных газов во всем мире переходят от технологии Содерберга к технологии обожженных анодов.

В настоящее время существует три вида электролизеров, которые отличаются конструкцией анодного узла, с боковым и верхним токоподводом, а также предварительно обожженными анодами. В мире используются несколько типов анодов. На первом этапе, когда к защите окружающей среды не уделялось должного внимания, широко использовались аноды Содерберга. Такие аноды были на тот момент наиболее эффективными, поскольку в течение продолжительного использования становились более электропроводными и механически крепкими. Однако по мере сгорания анода Содерберга выделяются смолистые вещества, часть из которых обладает канцерогенным эффектом. Даже после спекания аноды, выделяют 2-3 кг смолистых веществ на 1 т алюминия, наработанного ванной. Решение данной проблемы заключается в применении электролизеров с предварительно обожженными анодными блоками, благодаря чему из них не выделяются смолистые вещества, что является весьма важным с экологической точки зрения.

Для новых и вводящихся в эксплуатацию на настоящий момент алюминиевых заводов такая мера является необходимостью. Однако для заводов, которые на сейчас используют электролизы Содерберга, такие как Красноярский, Братские заводы, это мало реалистично. Для перевода их на другую технологию необходимы значительные инвестиции и длительное время. Необходим поиск внедрение альтернативных методов. Например в 1970-1980-е годы исследовались панельный и кольцевой газоотсосы, укрытия различных конструкций.

Это сопряжено с необходимостью отсоса и очистки дополнительного объема газов и соответствующими затратами, однако это экономичнее, чем перевод на обожженные аноды. Кроме этого, объемы вредных газов можно снизить за счет обучения персонала. Для этого необходимо предусмотреть организацию внутризаводских экологических семинаров, «круглых столов», лекций, с привлечением соответствующих специалистов. Создать систему экологического образования работников электролизных корпусов: объяснить им, что разгерметизация электролизеров сопровождается выделением вредных веществ, опасных для населения. Основные экологические проблемы алюминиевой промышленности связаны с образованием отходов при переработке бокситов в глинозем и выделением фторидов из электролизеров. Для решения этих проблем применяются, по существу, одинаковые меры во всем мире.

Так, для утилизации отходов производства алюминия строятся шлакохранилища. За снижением вредных выбросов из электролизеров стоят более сложные решения. В развитых странах проблема решается путем перевода устаревшей технологии Содерберга на технологию предварительно обожженных анодов. Однако с учетом того, что наиболее крупные алюминиевые заводы в России используют технологии Содерберга, перевод на новые технологические решения потребует значительных инвестиций и большого срока реализации. Такое решение в ближайшее время невозможно. Поэтому необходимо рассматривать альтернативные и более экономичные варианты снижения объемов выброса вредных газов.

Основным источником поступления алюминия в организм человека является пища. Например, чай может содержать алюминия от 20 до 200 раз больше, чем вода, на которой он приготовлен. К числу других источников относятся вода, атмосферный воздух, лекарственные препараты, алюминиевая посуда (есть данные, что после термической обработки в такой посуде содержание алюминия в пище возрастает), дезодоранты и пр. С водой поступает не более 5 - 8% от суммарно поступающего в организм человека количества алюминия. Совместный комитет экспертов ФАО/ВОЗ по пищевым добавкам установил величину переносимого суточного потребления (ПСП) на уровне 1 мг/кг веса. То есть суточное потребление алюминия взрослым человеком может достигать 60-90 мг, хотя на практике редко превышает 35-49 мг и сильно зависит от индивидуальных особенностей организма и режима питания.

Токсичность алюминия проявляется во влиянии на обмен веществ, в особенности, минеральный, на функцию нервной системы, в способности действовать непосредственно на клетки - их размножение и рост. Избыток солей алюминия снижает задержку кальция в организме, уменьшает адсорбцию фосфора, одновременно в 10-20 раз увеличивается содержание алюминия в костях, печени, семенниках, мозге и в паращитовидной железе.

Метаболизм алюминия у человека изучен недостаточно, однако известно, что неорганический алюминий плохо всасывается и большая часть его выводится с мочой. Алюминий обладает низкой токсичностью для лабораторных животных. Тем не менее, отдельные исследования показывают, что токсичность алюминия проявляется во влиянии на обмен веществ, в особенности минеральный, на функцию нервной системы, в способности действовать непосредственно на клетки - их размножение и рост. К важнейшим клиническим проявлениям нейротоксического действия относят нарушение двигательной активности, судороги, снижение или потерю памяти, психопатические реакции. В некоторых исследованиях алюминий связывают с поражениями мозга, характерными для болезни Альцгеймера (в волосах больных наблюдается повышенное содержание алюминия). Однако имеющиеся на данный момент у Всемирной Организации Здравоохранения эпидемиологические и физиологические данные не подтверждают гипотезу о причинной роли алюминия в развитии болезни Альцгеймера. Поэтому ВОЗ не устанавливает величины концентрации алюминия по медицинским показателям, но в то же время наличие в питьевой воде до 0.2 мг/л алюминия обеспечивает компромисс между практикой применения солей алюминия в качестве коагулянтов и органолептическими параметрами питьевой воды.

Применение алюминия

Широкое применение алюминия в промышленности, прежде всего, связано с его большими природными запасами, а также совокупностью химических, физических, и механических характеристик. Алюминий является одним из самых распространённых металлов. К достоинствам этого металла и его славов следует отнести его малую плотность ( 2,7 г/см3 ), сравнительно высокие прочностные характеристики, хорошую тепло – и электропроводность, технологичность, высокую коррозионную стойкость. Совокупность этих свойств позволяет отнести алюминий к числу важнейших технических материалов.

Авиация. На современном этапе развития дозвуковой и сверхзвуковой авиации алюминиевые сплавы являются основным конструкционными материалами в самолетостроении. В России при изготовлении техники успешно используются упрочняемые термической обработкой высокопрочные алюминиевые сплавы Al – Zn – Mg – Cu и сплавы средней и повышенной прочности Al – Mg – Cu. Они являются конструкционным материалом для обшивки и внутреннего набора элементов планера самолёта ( фюзеляж, крыло, киль и др. ). Бесспорное преимущество имеется у свариваемых алюминиевых сплавов при создании объектов космической техники. Высокие значения удельной прочности, удельной жёсткости материала позволили обеспечить изготовление баков, межбаковых и носовых частей ракеты с высокой продольной устойчивостью.

Судостроение. Алюминий и сплавы на его основе находят все более широкое применение в судостроении. Из алюминиевых сплавов изготовляют корпуса судов, палубные надстройки, коммуникацию и различного рода судовое оборудование. Основное преимущество при внедрении алюминия и его сплавов по сравнения со сталью – снижение массы пудов, которая может достигать 50 – 60%. В результате предоставляется возможность повысить грузоподъемность судна или улучшить его тактико – технические характеристики ( маневренность, скорость и т. д. ).

Железнодорожный транспорт. Основные характеристики алюминия и его сплавов, раскрывающие целесообразность применения их в железнодорожном транспорте, высокая удельная прочность, небольшая сила инерции, коррозионная стойкость. Внедрение алюминиевых сплавов при изготовлении сварных ёмкостей повышает их долговечность при перевозке ряда продуктов химической и нефтехимической промышленности. Алюминий и его сплавы используются при изготовлении кузова и рамы вагона.

Автомобильный транспорт. Одно из основных требований к материалам, применяемых в автомобильном транспорте, является малая масса и достаточно высокие показатели прочности. Принимается также коррозионная стойкость и хорошая декоративная поверхность материала. Высокая удельная прочность алюминиевых сплавов увеличивает грузоподъемность и уменьшает эксплуатационные расходы передвижного транспорта.

Строительство. Перспективность применения алюминиевых сплавов в строительных конструкциях подтверждается технико – экономическими расчётами и многолетней мировой практикой в области сооружения различных строительных объектов. Внедрение алюминиевых сплавов в строительстве уменьшает металлоёмкость, повышает долговечность и надёжность конструкций при эксплуатации их в экстремальных условиях ( низкая температура, землетрясения и т. п. ).

Медицина. Сегодня в дерматологической практике применяются преимущественно алюмокалиевые ( K2SO4 * Al2( SO4 )3 * 24H2O ) и жженые квасцы. Широко используются также силикат алюминия, больше известный как каолин (белая, глина), гидроокись алюминия и фосфат алюминия. Дело в том, что алюминиевые квасцы обладают вяжущим, бактерицидным и подсушивающим свойствами. При этом они воздействуют на кожу достаточно мягко, снимают боль, зуд и жжение. Существуют также препараты для внутреннего приема на основе алюминия. Среди наиболее популярных «алюминиевых» лекарств — средства от изжоги, гастритов и язвы желудка.

Заключение

На основе проанализированных мною данных можно сказать, что:

- алюминиевая промышленность является одной из важнейших отраслей металлургии в нашей стране;

- современная и единственная компания РУСАЛ занимает лидирующие позиции по производству алюминия среди мировых компаний, также я считаю, что она является сильным конкурентом в отношении производителей стран Европы;

- процесс производства алюминия очень ресурсо- и энергоёмок, однако разработанное компанией РУСАЛ оборудование способствует уменьшению затрат на производство алюминия, улучшению качества производимого материала, повышению безопасности работников, снижению количества твёрдых и газообразных токсичных веществ, получающихся в процессе производства алюминия;

- в больших дозах алюминий опасен для человека: он влияет на метаболизм, мозговую деятельность, а также на такие органы, как печень, семенники, паращитовидную железу;

- на основе уникальных свойств алюминия: высокой электро- и теплопроводности, малой плотности, высокой коррозийной стойкости, он находит себе применение почти во всех отраслях промышленности: авиа-, судо- и автомобилестроении, в строительстве и даже в медицине.

Список использованной литературы

1. «Машиностроение и охрана окружающей среды» Ю.М. Ансеров, В.Д. Дурнев

2. «Экономическая география России» Т.Г Морозова, М.П.Победина, С.С. Шишов

3. «Металловедение» А.П. Гуляев

4. http://www.alfametal.ru

5. http://www.rusal.ru

6. http://www.wikipedia.org

Китай

Китай Россия

Россия Канада

Канада США

США Австралия

Австралия Бразилия

Бразилия Индия

Индия (zip - application/zip)

(zip - application/zip)