1 АНАЛИЗ ПОЖАРНОЙ ОПАСНОСТИ ОТДЕЛОЧНОГО ПРОИЗВОДСТВА

Для решения проблемы обеспечения пожарной безопасности необходимо провести анализ пожарной опасности в соответствии с требованиями нормативно-правовых и нормативно-технических документов в данной области [1,2,3]. Для проведения анализа необходимо рассмотреть характеристику отделочных работ, вещества и материалы, используемые в отделочном производстве, характеристику мебельного производства, технологическое оборудование, а также потенциальные источники пожарной опасности производства.

1.1 Характеристика отделочного производства

Отделочные материалы - изделия, основной задачей которых является улучшение эксплуатационных и декоративных характеристик строительных объектов.

Отделочными работами называют комплекс процессов, связанных с внутренней и наружной отделкой зданий и сооружений, мебели и предметов интерьера и др. с целью повышения их защитно-эксплуатационных и архитектурно-эстетических качеств [17].

В состав отделочных работ входят:

– штукатурные работы (оштукатуривание кирпичных стен или затирка стен и потолков из сборных элементов, а также отделка стен листами сухой штукатурки и др.);

– облицовочные работы (облицовывание стен и полов глазурованными или другими плитками);

– устройство полов дощатых, паркетных, линолеумных и др.;

– малярные работы (клеевая и масляная окраска, окраска синтетическими составами по штукатурке, бетону, дереву, металлу и др.);

– обойные, столярные, плотничные и другие работы.

Техническое назначение отделки определяется главным образом взаимосвязью конструкций с внешней средой. Отделочные покрытия предохраняют конструкции от увлажнения, коррозии, механических разрушающих воздействий. Они также могут изменять акустические свойства помещений, их инсоляцию, воздухообмен и т. д.

Эксплуатационные качества определяются в основном в хозяйственной деятельности человека. Отделочные покрытия должны быть устойчивыми к механическим воздействиям, допускать санитарно-гигиеническую обработку, не быть токсичными, а также на длительное время сохранять свой первоначальный вид.

1.1.1 Технология отделочного производства

Отделочные производство делят на две группы:

- собственно отделочные — устройство защитно-декоративных покрытий на поверхности конструкций и оборудования здания. К ним относятся штукатурные работы (покрытие раствором), облицовочные (покрытие готовыми изделиями), малярные (покрытие лакокрасочными материалами и пастами) и обойные (оклеивание обоями и пленками);

- отделочно-монтажные — сборка элементов здания, которые одновременно выполняют конструктивную функцию и функцию отделочного покрытия.

К ним относятся:

· устройство сборных каркасно-обшивных и других перегородок и встроенной мебели с облицовкой крупноразмерными листовыми, плитными материалами, изделиями полной или высокой заводской готовности;

· светопропускающих стен и перегородок из стеклоблоков и профильного стекла;

· полов из паркетной доски, щитового паркета, древесностружечных, древесноволокнистых плит и других крупноразмерных изделий;

· подвесных потолков из конструкционных, декоративно-акустических и светорассеивающих плит, листов и рулонных материалов; заполнение световых проемов (окон, дверей, фрамуг, витрин, витражей, фонарей) листовым оконным, витринным, зеркальным и декоративным стеклом; монтаж фасадных панелей с полной заводской отделкой;

· устройство ограждений балконов и лоджий офактуренными бетонными, асбестоцементными плитами, алюминиевыми и другими изделиями.

В результате выполнения отделочно-монтажных работ получают конструкции, практически не требующие отделочного покрытия.

Оштукатуривание поверхности

Оштукатуриванием называется процесс, который выравнивает поверхность и подготавливает ее к дальнейшим отделочным работам.

Существует несколько типов штукатурки:

- простая штукатурка состоит из двух слоёв обрызга и грунта, она применяется в не жилых помещениях (подвалах, чердаках);

- улучшенная штукатурка состоит из трёх слоёв обрызга, грунта и накрывки. Эта штукатурка применяется в жилых домах и в помещениях общего пользования;

- высококачественная штукатурка состоит из четырёх слоёв обрызга, грунта, накрывки, накрывки. Штукатурные слои наносятся намазыванием или набрасыванием.

Нанесение штукатурки происходит по следующим этапам:

- подготовка поверхности, поверхность очищают от пыли и грязи все неровности срезаются;

- провешивание поверхности, устанавливают отвес на расстоянии равной толщине растворного слоя штукатурки от самого выпуклого места поверхности;

- выборка швов, при оштукатуревании кирпичной поверхности необходимо выбить швы клатки на глубину 15 мм. Для лучшего сцепления раствора с поверхностью;

- нанесения обрызга (обрызг это первый слой штукатурки толщина его 3-5мм. Для обрызга готовится более жидкий раствор, чем для грунта. Обрызг наносят ковшом или кельмой. Обрызг обеспечивает хорошее сцепление грунта с поверхностью);

- нанесение грунта, грунт основной слой штукатурки толщина его 10-13мм;

- нанесение накрывки (накрывка третий слой штукатурки толщиной 3-4мм);

- затирка поверхности (после нанесения накрывки, до того как она начала схватываться, необходимо произвести затирку. Затирку производят для придания поверхности законченного вида);

- контроль качества.

Облицовка стен керамическими плитками.

При облицовке вертикальных поверхностей керамическую плитку кладут на цементный раствор. Для лучшего сцепления плитки с поверхностью её (поверхность) необходимо очистить от пыли и грязи, брызг раствора. Жирные пятна удаляют 5% водным раствором кальцинированной соды. После подготовки, поверхность необходимо провесить, для того чтобы узнать её вертикальность. Низ облицовки располагают на уровне чистого пола. Для этого первый ряд плиток устанавливают насухо, начиная от середины стены и определяют необходимое количество плиток. При установке плиток первого ряда не обходимо удерживать нужную ширину шва. Чтобы определить вертикальные контуры поверхности, на противоположных концах стены выше верха облицовки забивают по отвесу шнуры со штырями. Раскладывают плитку насухо с середины стены. Крайние плитки являются маячными. Маячные плитки устанавливают на раствор и дают схватиться. Для ровности укладки основного слоя устанавливают маячные ряды. Они соединяют маячные плитки. Для придания облицовываемой поверхности эстетического вида наносят раствор в швы между плитками и затирают его заподлицо.

Перхлорвиниловые краски

Перхлорвиниловыми красками отделывают фасадные поверхности из кирпича, штукатурки, бетона, дерева. При отрицательной температуре краски загустевают незначительно. Пленка твердеет в результате испарения растворителей (ксилол, сольвент). Все это позволяет отделывать фасады в зимнее время.Хранят перхлорвиниловые краски в заводской таре (бидонах и бочках), закрытой герметическими крышками, так как они содержат легковоспламеняющиеся растворители.

Окрашиваемую поверхность предварительно огрунтовывают белой грунтовкой или грунтовкой, приготовленной из мела и 10%-ного перхлорвинилового лака. Перхлорвиниловыми красками, в которых содержатся в качестве пигментов цинковые белила, фасады окрашивают за два раза.

Производительнее наносить окрасочный слой краскораспылителем, однако при тщательном прокатывании окрашиваемой поверхности меховым валиком образуется покрытие более высокого качества. Каждый следующий слой краски наносят после полного высыхания предыдущего. Под перхлорвиниловые краски поверхность грунтуют раствором перхлорвинилового лака или краски в ксилоле до рабочей вязкости.

Краски содержат большое количество пигментов различной плотности и быстро расслаиваются, поэтому их тщательно перемешивают как при отборе в рабочую емкость, так и в процессе окраски поверхностей. При несоблюдении этого правила получается разнотонное покрытие поверхности.

Загустевшую краску разбавляют растворителем. Заданный цвет получают смешиванием готовых перхлорвиниловых красок различных цветов. Добавлять в краску пигменты или краски, приготовленные на другой основе, запрещается.

Водоэмульсионные составы

Водоэмульсионные составы (водоэмульсионные стиролбутадиеновые и поливинилацетатные краски) представляют собой суспензию пигмента и наполнителя в стиролбутадиеновом латексе или поливинилацетатной дисперсии с добавлением антиоксиданта - фенолоформальдегидной смолы, а также эмульгатора, стабилизатора и других вспомогательных веществ.

Водоэмульсионные краски предназначены для наружных работ по различным строительным материалам (ячеистый бетон, газобетон, бетон, штукатурка), а также по старым покрытиям масляными, эмалевыми и эмульсионными красками при капитальном строительстве и ремонте. Они твердеют и образуют сплошную пленку в результате испарения из них воды. Пленка обладает паропроницаемостью, но не пропускает воду.

Краски морозостойки, непожаро- и невзрывоопасны, хорошо разбавляются водой и наносятся на поверхность, быстро сохнут. Красочная пленка атмосфере- и щелочестойка, ударостойка, эластична, стойка к мокрому истиранию, обладает большой адгезией к железобетонным поверхностям.

Перед окраской поверхности очищают от пыли и других загрязнений металлическими шпателями. Незначительные неровности и мелкие раковины заделывают составом из сухого просеянного маршаллита. Подготовленные поверхности грунтуют.

Поверхности окрашивают не ранее чем через час после нанесения грунта. Краски наносят кистью, валиком, краскораспылителем или краскопультом. Вязкость краски при температуре 18—23°С для нанесения кистью и валиком должна быть (по ВЗ-4) 40—50, краскораспылителем — 18—25 с. Перед нанесением краску тщательно перемешивают.

Известковые составы

Известковые составы применяют для внутренней отделки помещений жилых, общественных и промышленных зданий по гладким оштукатуренным поверхностям и сборным железобетонным панелям междуэтажных перекрытий, а также для окраски деревянных заборов, временных складов и т. д.

Прочность известковой красочной пленки зависит от прочности ее сцепления с основанием, условий, при которых наносилась красочная пленка, и рецептур применяемых составов. По мере высыхания пленки происходит карбонизация гидрата оксида кальция, т. е. превращение его в кристаллический углекислый кальций. Превращение оксида кальция в углекислый кальций проходит промежуточную стадию — превращение аморфного гидрата оксида кальция в кристаллический с образованием кристаллов 3—5 мкм, которые выпадают из перенасыщенного раствора извести. Рост кристаллов и образование новых кристаллов и их сростков возможны только во влажной среде. Поэтому поверхности перед окраской хорошо насыщают водой. Иногда и выполненную известковую окраску насыщают водой, лучше известковой.

Известковые составы наносят кистями или ручными краскораспылителями с соплом диаметром 3—4 мм и насадкой со щелевидным отверстием. При окраске кистями состав наносят методом «кисть в кисть». При окраске ручной краскораспылитель перемещают параллельно в вертикальном или горизонтальном направлениях.

Отделка поверхностей гипсокартонными листами

Облицовку поверхностей начинают с проверки вертикальности стен отвесом. Расстояние между поверхностью стены и гипсокартонными листами устанавливают с учетом выявленных отклонений поверхности стены от вертикали. Для фиксации этого расстояния на поверхности стены заранее выполняют контрольные маяки обычно из гипсового раствора. Листы крепят на клеящих марках из мастики, которые набрасывают на облицовываемую поверхность в шахматном порядке через каждые 35— 40 см. Толщина клеящих марок и полос должна соответствовать толщине рядом стоящих контрольных маяков. Для приклеивания одного листа наносят 18—25 марок диаметром 10—15 м. В местах стыков листов устраивают вертикальные полосы 2 из мастики на расстоянии 1,2—1,5 м одна от другой. Общая площадь, занимаемая мастикой для приклеивания листа, должна составлять не менее 10% площади листа сухой штукатурки.

Гипсокартонные листы к деревянным поверхностям крепят оцинкованными или проолифленными гвоздями: их забивают по всему периметру каждого листа через 200 мм и на расстоянии не более 20 мм от кромки листа, а также в середине по всей площади листа через 35—40 см.

Грунтование

Цель огрунтовки поверхности — упрочнить верхний окрашиваемый слой, выровнить ее «тянущую» способность, закрепить находящуюся на поверхности пыль и повысить прочность сцепления (адгезионную прочность) шпатлевки или краски с отделываемой поверхностью. Шпатлеванием заполняют различные неровности и выравнивают отделываемую поверхность под окончательную окраску. Окраску поверхности выполняют для получения малярной отделки требуемого эксплуатационного качества, цвета и декоративности. При простой окраске поверхность огрунтовывают за один раз.

В зависимости от материала, который будет использован при окраске, применяют различные грунтовки:

- под клеевые и известковые краски — различные составы мыловара;

- под масляные краски — проолифку;

- под все виды краски — синтетические грунтовки на основе поливинилацетатной дисперсии или латексов.

Водные грунтовки обычно наносят методом пульверизации краскопультами или пневматическими окрасочными установками тонким ровным сплошным слоем без пропусков. Показателем достаточного насыщения поверхности грунтовкой является переход от матового вида поверхности к глянцевому.

Масляные грунтовки. Под масляные и некоторые алкидные (глифталевые и пентафталевые) краски поверхности олифят. Олифу-оксоль или натуральную олифу при необходимости разбавляют уайт-спиритом или скипидаром. Олифят поверхность вручную, так как при распылении ее расход увеличивается почти на 20%, а прочность образующейся пленки снижается. Небольшие площади олифят кистями, а большие — валиками. В олифу добавляют около 5% пигмента (от массы олифы) под цвет краски, что позволяет замечать пропуски на поверхности и тут же покрывать их. Кроме того, добавление пигмента увеличивает прочность отвердевшей пленки.

Проолифленную поверхность просушивают при благоприятных атмосферных условиях в течение суток (не менее). При минимально допустимой температуре (8°С) и относительной влажности воздуха не выше 70% высыхание пленки олифы может продолжаться несколько суток. Преждевременное закрытие пленки олифы окрасочными составами приводит к образованию пузырей и отслаиванию покрытия.

Приготовление клеящих составов

Качество оклейки стен и потолков во многом зависит от правильно подобранных клеящих составов и тщательного соблюдения технологии их приготовления.

Для наклеивания синтетических пленок на тканевой основе, а иногда и линкруста используют латексный водный клей «бустилат» или поливинил-ацетатный клей. Такие клеи готовят в малярных мастерских строительных объектов или малярных цехах.

Клей приготовляют в растворосмесителе: сначала в него загружают поливинилацетатную дисперсию и наполнитель (маршаллит, мел). Затем смесь тщательно перемешивают в течение 30 мин. Консистенция клея должна соответствовать погружению деревянного пестика на глубину 20—25 мм.

Оклеивание стен обыкновенными и влагостойкими обоями

Перед оклеиванием поверхности очищают стеклянной шкуркой от набелов и других загрязнений. Шероховатые поверхности тщательно сглаживают торцом дерева или лещадью. Русты между листами сухой гипсовой штукатурки заполняют шпатлевкой заподлицо со всей поверхностью и оклеивают полосками бумаги в 1—3 слоя. После высыхания кромки бумажных полосок зачищают мелкой шкуркой или пемзой. Заглубленные шляпки гвоздей покрывают олифой, заделывают шпатлевкой и шлифуют. Неровные поверхности штукатурки или бетона частично подмазывают или сплошь шпатлюют. Затем оклеивают газетами или другой бумажной макулатурой. Клейстер наносят с помощью малярного валика или обоеобмазочного приспособления, состоящего из ванночки для клейстера и стальной подставки .

1.1.2 Технологического оборудования

В зависимости от вида работ используется различное оборудование. Например, для нанесения водоэмульсионных составов, масляных красок, перхлорвиниловых составов, синтетических грунтовок используются кисти, валики, краскораспылители или краскопульты.

В комплекте с валиком должны быть противень или ведро с высокими бортами для краски и решеткой для отжима краски, которую устанавливают наклонно

Известково-цементные, известковые составы и цементные составы наносят маховыми кистями врастушевку. Известково-цементную краску можно наносить также ручным краскораспылителем СО-71А со щелевой насадкой и соплом диаметром 3—4 мм. Окрашивают огрунтованную поверхность валиком или кистью через 10—12 ч после нанесения грунта.

Гладкие зашпатлеванные поверхности и листовые материалы при окраске кистью или щеткой торцуют.

Грунтовку наносят краскораспылителем или малярным валиком с поролоновым или меховым чехлом равномерным слоем без потеков и пропусков

При окрашивании поверхностей кистями работающие должны пользоваться очками, а при работе с краскораспылительными механизмами — противопылевыми респираторами. На рисунке 1 показаны защитные очки.

Рисунок 1 – Защитные очки

На рисунке 2 показан противопылевой респиратор.

Рисунок 2 – Противопылевой респиратор

Мешалки используются для приготовления малярных составов (шпатлевок, замазок, паст) подвижностью от 5 до 12 см по стандартному конусу применяют мешалку СО-137. Она состоит из приемного бункера с решеткой, двух Z-образных валов для перемешивания, электродвигателя и защитно-отключающего устройства. На рисунке 3 показана мешалка.

Рисунок 3 - Мешалка

Вибросито предназначено для процеживания готовых окрасочных составов перед их употреблением.

Окрасочные агрегаты СО-5А, СО-75А. Применяют для окрашивания больших поверхностей водными и неводными составами методом пневматического распыления.

Агрегат СО-5А работает от стационарной пневмосистемы или от компрессорной установки СО-7Б. На рисунке 4 показан окрасочный агрегат.

Рисунок 4 – Окрасочный агрегат

Краскораспылитель CO-7IA (54) отличается высокой производительностью (400 м3/ч), снабжен сменными распылительными головками для регулирования формы факела. В комплекте с краскораспылителем для окраски больших поверхностей имеется красконагнетательный бак, а для окраски малых — наливной стакан, который крепят к верхнему отверстию корпуса, закрытому пробкой.

Краскопульты применяются для окрашивания стен и потолков маловязкими водно-клеевыми, водоэмульсионными и известковыми окрасочными составами. У ручных краскопультов давление создается ручным насосом, у электрических — насосом с электродвигателем. На рисунке 5 показан краскопульт.

Рисунок 5 - Краскопульт

Компрессор СО-45А диафрагменный одноступенчатый используют для работы с краскораспылителем производительностью до 50 м2/ч. Компрессор работает от фланцевого однофазного электродвигателя переменного тока. На валу электродвигателя эксцентрично закреплен шатун. Движение передается диафрагмой 2 диаметром 120 мм, в результате колебаний которой происходят всасывание и нагнетание воздуха. В головке компрессора установлен предохранительный клапан. На рисунке 6 показан компрессор.

Рисунок 6 - Компрессор

Штукатурная лопатка и совок-лопатка состоят из стального полотна толщиной до 1,5 мм, черенка с коленом высотой 50 мм и деревянной ручки стандартного размера, насаженной на черенок.

Полутерки предназначенные для разравнивания и намазывания раствора, изготовляют из древесины; полотно должно быть ровно выстрогано. В зависимости от назначения полотно бывает длиной от 150 до 2000, шириной от 20 до 150, толщиной от 5 до 30 мм.

Терки применяют для гладкой отделки раствора, т. е. затирки. Их изготовляют из древесины сосны или ели, дюралюминия, оцинкованной стали. Ручку делают такой высоты, чтобы терку удобно было держать. На рисунке 7 показаны терки.

Рисунок 7 - Терки

Для заглаживания поверхности раствора используют лещадный камень или торец дерева. Кусок лещадного камня (песчаного камня твердой породы), силикатного кирпича или торец дерева хвойных пород вставляют в обойму на длинной ручке, что позволяет заглаживать поверхности в помещениях высотой 2,5—3 м без стремянок или столиков.

1.1.3 Технологические параметры производственных процессов

При нанесении отделочных материалов необходимо соблюдать требуемые условия.

Например, при нанесении водоэмульсионные составов вязкость краски при температуре 18—23°С для нанесения кистью и валиком должна быть 40 - 50, краскораспылителем - 18 - 25 с. Перед нанесением краску тщательно перемешивают.

Фасады окрашивают за два раза при температуре не ниже 8°С. Продолжительность высыхания каждого слоя 1—2 ч при температуре 18—23°С, при более низкой температуре 4 ч.

Известково-цементными составами окрашивают при температуре не ниже —5°С в основном фасады домов пониженной этажности, так как отделка через 3—4 года теряет чистоту цвета и свежесть. Не рекомендуется наносить пастовую краску под прямыми солнечными лучами, так как при этом прочность красочной пленки снижается. Известково-цементная пленка — тонкослойное декоративное покрытие [18].

Перхлорвиниловой краской окрашивают фасады при температуре не выше 4°С и не ниже —20°С, при более высокой температуре интенсивно испаряются растворители и создаются тяжелые условия для работы.

Даже при температуре ниже 4°С, когда сильно греет солнце, окрашивать перхлорвиниловой краской не рекомендуется: под действием прямых солнечных лучей перхлорвиниловая краска быстро высыхает (через 20—25 мин), что приводит к образованию на окрашенных поверхностях ласе.

Во избежание этого вводят в состав перхлорвиниловых красок раствор хозяйственного мыла, при этом краска высыхает равномерно и окрашенная поверхность получается однотонной. Мыло вводят при изготовлении краски на заводе: 10%-ный водный раствор мыла в количестве 10% от массы краски.

Не следует наносить краску в дождливую погоду и по непросохшему основанию, так как это приводит к образованию пятен на поверхности.

Зимой используют краску без добавки мыльного раствора, так как замерзающая на морозе водная добавка образует на окрашенной поверхности полосы. Зимой увеличивается вязкость краски, в результате она плохо наносится на поверхность и плохо проходит через каналы краскораспылителя. Во избежание этого утепляют краску, компрессор и красконагнетательный бачок (обертывают войлоком, обогревают воздуходувками), заменяют шланги обычных сечений (для подачи материала и воздуха) на шланги большего сечения. В основном зимой окрашивать фасады и изделия рекомендуется с помощью меховых валиков, а краски подогревать в водяной бане.

1.2 Вещества и материалы, используемые в отделочном производстве

В отделочном производстве используются следующие вещества и материалы:

- лакокрасочные материалы;

- штукатурки;

- обои;

- керамическая плитка, керамогранит, керамическая и смальтовая мозаика;

- паркет, паркетная доска, ламинат;

- линолеум;

- пластиковые панели (панели ПВХ);

- ДСП, ДВП;

- вагонка.

Лакокрасочными материалами называют вязко-жидкие составы, наносимые на поверхность конструкции тонким слоем, который через определенное время отвердевает и образует пленку, прочно сцепляющуюся с основанием [21].

В настоящее время эти материалы являются наиболее распространенными среди отделочных. Лакокрасочные материалы обычно совмещают функции отделки и защиты поверхности строительных конструкций из металла, железобетона, дерева, кирпича и других материалов от воздействия среды [12].

К лакокрасочным материалам относятся:

1) грунтовки и шпатлевки для подготовки поверхности к окраске;

2) красочные составы (краски), образующие покрытия нужного цвета и степени блеска (матовые и глянцевые)

3) лаки, создающие пленку, отличающуюся блеском;

4) компоненты грунтовок, красок, лаков

В состав лакокрасочных материалов входят:

- связующие (пленкообразующие) вещества - главный компонент красочного состава, который определяет консистенцию краски, прочность, твердость и долговечность образующейся пленки;

- наполнители (тальк, каолин, барит, карбонат кальция);

- пигменты;

- растворители и разбавители [15].

Обои - рулонный материал, преимущественно на бумажной основе, для внутренней отделки помещений.

Различают три основных вида обоев:

- обычные;

- влагостойкие (моющиеся);

- звукопоглощающие (ворсовые).

Обычные обои могут быть:

- негрунтованные (рисунок печатается непосредственно на белой или цветной бумаге);

- грунтованные (рисунок наносится на предварительно окрашенную поверхность бумаги);

- фоновые (без рисунка, однотонной матовой окраски);

- тиснёные (с рельефно выступающим рисунком).

Обои кроме декоративных целей, имеют также и гигиеническое значение, т.к. они закрывают мелкие поры и щели стен.

Керамическая плитка – это материал, полученный путем различного рода комбинаций разных природных сырьевых комбинаций, с целью получения продукции с заданными характеристиками.

Керамический гранит принадлежит к классу плитки, формируемой путем прессования (в производстве плитки существует и другой метод - экструзия, выдавливание). Метод прессования позволяет жестче контролировать размер, и, вдобавок, получать поверхность лучшего качества.

Линолеум – это многослойное напольное покрытие, состоящее из 5 слоев, которые в процессе производства надежно соединяются друг с другом.

Первый слой – самый верхний, прозрачный – это полиуретановая смола, предохраняющая рисунок покрытия от истирания. Толщина верхнего слоя характеризует износостойкость и устойчивость линолеума к истиранию.

Второй слой – цветовой. На него наносят рисунок.

Третий слой состоит из вспененного поливинилхлорида и, за счет специальной обработки, обеспечивает рельефность поверхности для пущего декора.

Четвертый слой составляет поливинилхлорид на стекловолокне, за счет чего линолеум приобретает пластичность и становится невосприимчивым к закручиванию, растягиванию и прочим механическим воздействиям.

Пятый слой, последний, также составляет вспененный поливинилхлорид, благодаря которому поверхность линолеума эластичная и мягкая. В соответствии с исходным, то есть связующим сырьем, используемым для производства всех видов линолеума, выделяют несколько их видов: поливинилхлоридный (чаще всего используется в жилых помещениях), коллоксилиновый, резиновый, алкидный и др.

Поливинилхлорид (ПВХ ) является одним из самых ранних искусственных материалов.

Состав вещества: ПВХ - вещество, получаемое в результате сеспензионной полимеризации винилхлорида[17].

ПВХ - материал, относящийся к группе термопластов. Термопласты - это пластмассы, которые после формирования изделия сохраняют способность к повторной переработке. Чистый ПВХ на 43% состоит из этилена (продукта нефтехимии) и на 57% из связанного хлора, получаемого из поваренной соли. ПВХ производится в виде порошка.

1.2.1 Физико-химические свойства веществ и материалов

Физические свойства характеризуют физическое состояние материала, а также его способность реагировать на внешние факторы, не влияющие на химический состав материала.

К физическим свойствам материалов относятся плотность, средняя плотность, пористость, водопроницаемость, водостойкость, водопоглощение, атмосферостойкость, морозостойкость, влажность, теплопроводность, теплостойкость (температуроустойчивость), температура размягчения, вспышки и стеклования, укрывистость, вязкость, гибкость, адгезия, газо- и паропроницаемость, усадка или удлинение, огнестойкость.

Вещество остается самим собой, то есть химически неизменным, до тех пор, пока сохраняются неизменными состав и строение его молекул (для немолекулярных веществ – пока сохраняется его состав и характер связей между атомами). Различия в физических свойствах и других характеристиках веществ позволяют разделять состоящие из них смеси.

Физические свойства для одного и того же агрегатного состояния вещества могут быть разные. Например, механические, тепловые, электрические, оптические физические свойства зависят от выбранного направления в кристалле.

Химические свойства — свойства веществ (химических элементов, простых веществ и химических соединений), имеющие отношение к химическим процессам, то есть проявляемые в процессе химической реакции.

К химическим свойствам относятся способность реагировать с другими веществами, и способность разлагаться. Химические свойства вещества зависят не только от того, из каких химических элементов оно состоит, но и от структуры молекул вещества и от пространственной конфигурации молекул.

Лакокрасочные материалы

Физико-химические свойства ЛКМ подразумевают:

- вязкость;

- укрывистость;

- плотность;

- скорость отвердевания (высыхания) пленки.

К химическим свойствам ЛКМ относятся процентное соотношение составных веществ, количество наполнителей, пленкообразующих, водорастворимых солей, растворителей и т.д.

Штукатурка – отделочный материал, получаемый путем смешения в определенной пропорции следующих веществ:

- цемент;

- известь;

- гипс;

- песок;

- вода.

В таблице 1 представлены физико-химические свойства штукатурки.

Таблица 1 - Физико-химические свойства штукатурки

|

№ п/п |

Физические параметры |

Показатель |

|

1 |

Паропропускаемость |

высокая |

|

2 |

Водопоглощение |

высокая |

|

3 |

Податливость к загрязнениям |

средняя |

|

4 |

Виды пигментов |

неорганические |

|

5 |

Эластичность |

низкая |

|

6 |

Стойкость к УФ лучам |

высокая |

|

7 |

Микробиологическая стойкость |

средняя |

|

8 |

Стойкость к истиранию |

низкая |

|

9 |

Стойкость к озону |

высокая |

Физико-химические свойства керамики

- стойкость к истиранию: керамика обладает высокой стойкостью к абразивному износу по сравнению с другими материалами, произведенным и промышленным способом;

- герметичность: процесс спекания глины происходит при высоких температурах, что гарантирует образование материала с высокой степенью герметичности;

- механическая прочность: керамика неизменна во времени, исключены какие-либо трещины, изломы или овализацию, и все это благодаря твердости керамики и устойчивости к повышенным нагрузкам;

- водонепроницаемость;

- скорость самоочищения.

Керамика практически не поддается воздействию кислых растворов, даже высокой концентрации (единственное исключений - фтористоводородная кислота), щелочных растворов и моющих средств, которые сейчас используются в широком ассортименте, гражданских, промышленных и сельскохозяйственных канализационных вод, газов, минералов, нефти и нефтепродуктов низких концентраций, которые используются в отопительных системах (промышленных и домашних). В таблице 2 представлены физико-химические свойства линолеума.

Таблица 2 - Физико-химические свойства линолеума

|

№ п/п |

Показатель |

Значение |

|

1 |

Истираемость не более |

50 (мкм) |

|

2 |

Абсолютная остаточная деформация, не более |

0,35 (мм) |

|

3 |

Изменение линейных размеров |

не более 0,8 (%) |

|

4 |

Прочность связи между лицевым защитным слоем из пленки и следующим слоем |

не менее 8,0 (Н/см) |

|

5 |

Удельное поверхностное электрическое сопротивление |

не более 5х10 (Ом) |

В таблице 3 представлены основные физико-химические свойства ПВХ.

Таблица 3 - Основные физико-химические свойства ПВХ

|

№ п/п |

Показатель |

Значение |

|

1 |

Молекулярная масса |

40000-145000 |

|

2 |

Температура самовоспламенения, С |

1100 |

|

3 |

Температура воспламенения, С |

500 |

|

4 |

Температура вспышки, С |

624 |

|

5 |

Плотность, г/см3 |

1,34-1,34 |

|

6 |

Насыпная плотность, г/см3 |

0,4-0,7 |

|

7 |

Температура разложения, С |

100-140 |

|

8 |

Температура стеклования, С |

70-80 |

В таблице 4 представлены физико-химические свойства растворителя.

Таблица 4 - Физико-химические свойства растворителя

|

№ п/п |

Растворитель |

Температура вспышки, 0С |

Температура воспламенения 0С |

Температура самовоспламенения 0С |

Концентрационные пределы воспламенения, % |

|

1 |

Диэтиловый спирт |

-43 |

- |

180 |

1,9-49,0 |

|

2 |

Ацетон |

-18 |

-9 |

465 |

2,9-12,8 |

|

3 |

Бензин БР-1 |

-17 |

-17 |

350 |

1,1-5,4 |

|

4 |

Циклогексанон |

-18 |

-15 |

260 |

0,9-9,0 |

|

5 |

Толуол |

4 |

7 |

536 |

1,3-7,0 |

|

6 |

Уайт-спирит |

33 |

47 |

260 |

1,4-6,0 |

|

7 |

Бутанол |

35 |

43 |

340 |

1,7-9,8 |

1.2.2 Пожароопасные свойства веществ и материалов

Анализ динамики развития пожара свидетельствует, о том, что горючие отделочные материалы опасны на ранней стадии развития пожара и могут способствовать распространению огня по зданию, блокированию путей эвакуации и оказывать решающее влияние на материальный ущерб и гибель людей [13].

Особую опасность такие пожары представляют для гостиниц, зданий больниц, интернатов для престарелых и инвалидов, детских учреждений и других объектов с массовым пребыванием людей [6].

Наиболее опасны отделочные термопластичные материалы для стен и потолка, способные образовывать каплепадение горящего расплава, тем самым, увеличивая вероятность воспламенения и быстрого распространения пламени по поверхности других материалов.

Пожарная опасность строительных материалов определяется следующими пожарно-техническими характеристиками:

- горючестью;

- воспламеняемостью;

- распространением пламени по поверхности;

- дымообразующей способностью;

- токсичностью.

Строительные материалы подразделяются на негорючие (НГ) и горючие (Г). Горючие строительные материалы подразделяются на четыре группы [31]:

- Г1 (слабогорючие);

- Г2 (умеренногорючие);

- Г3 (нормальногорючие);

- Г4 (сильногорючие).

Для негорючих строительных материалов другие показатели пожарной опасности не определяются и не нормируются.

Горючие строительные материалы по воспламеняемости подразделяются на три группы [33]:

- В1 (трудновоспламеняемые);

- В2 (умеренновоспламеняемые);

- В3 (легковоспламеняемые).

Горючие строительные материалы по распространению пламени по поверхности подразделяются на четыре группы [34]:

- РП1 (нераспространяющие);

- РП2 (слабораспространяющие);

- РП3 (умереннораспространяющие);

- РП4 (сильнораспространяющие).

Группы строительных материалов по распространению пламени устанавливают для поверхностных слоев кровли и полов, в том числе ковровых покрытий.

Для других строительных материалов группа распространения пламени по поверхности не определяется и не нормируется.

Горючие строительные материалы по дымообразующей способности подразделяются на три группы:

- Д1 (с малой дымообразующей способностью);

- Д2 (с умеренной дымообразующей способностью);

- Д3 (с высокой дымообразующей способностью).

Горючие строительные материалы по токсичности продуктов горения подразделяются на четыре группы:

- Т1 (малоопасные);

- Т2 (умеренноопасные);

- Т3 (высокоопасные);

- Т4 (чрезвычайно опасные).

В таблице 5 представлены данные экспериментальных исследований показателей пожарной опасности [30].

Таблице 5 – Показатели пожарной опасности

|

№ п/п |

Вид материала и вещества, характеристики |

Группа горючести |

Группа воспламеняемости |

Токсичность продуктов горения |

Дымообразующая способность |

|

1 |

Обои из стекловолокна (стеклообои) |

Г1 |

В1 |

Т1 |

Д1 |

|

2 |

Текстильные обои из 100% полиэфира или смеси полиэфира и акрила |

Г4 |

В2 |

Т2 |

Д3 |

|

3 |

Плитка полистирольная отделочная |

Г4 |

В3 |

Т3 |

Д3 |

|

4 |

Стеновые панели из МДФ |

Г4 |

В3 |

Т3 |

Д3 |

|

5 |

Стеновые панели из ПВХ |

Г4 |

В3 |

Т3 |

Д3 |

|

6 |

Лаки, краски |

Г4 |

В3 |

Т3 |

Д3 |

|

7 |

ДСП |

Г2 |

В2 |

Т1 |

Д2 |

|

8 8 |

ДВП |

Г2 |

В2 |

Т2 |

Д2 |

|

9 9 |

Растворители |

Г4 |

В3 |

Т4 |

Д1 |

Строительные материалы характеризуются только пожарной опасностью.

Пожароопасные свойства ЛКМ в значительной степени определяются пожароопасными свойствами растворителей и разбавителей, входящих в их состав. Данные о пожароопасных свойствах ЛКМ следует брать из справочной литературы, а при их отсутствии — принимать по пожароопасным свойствам растворителей и разбавителей. В большинстве ЛКМ содержится до 50—80 % и более горючих растворителей и разбавителей, которые обычно являются легколетучими ЛВЖ, имеют низкий Снпв (от 1 до 2,5 %) и широкий температурный диапазон воспламенения (от —36 до +60 °С).

Большинство растворителей - углеводородные органические летучие жидкости, горючие и взрывоопасные.

Рассмотрим ниже пожароопасные свойства основных веществ, обращающихся в процессе.

Растворитель токсичен и пожароопасен. Хранить рекомендуется в плотно закрытой таре в местах недоступных для детей, вдали от приборов отопления, электрических устройств, пищевых продуктов, предохраняя от влаги и прямого попадания солнечных лучей [39].

Растворители - это органические летучие жидкости, применяемые для придания лакокрасочным материалам необходимой малярной консистенции. В зависимости от назначения растворители разделяются на:

- Растворители для масляных красок:

Бензин - прозрачная бесцветная, легко воспламеняющаяся жидкость с характерным запахом, продукт перегонки нефти.

Скипидар - является растворителем лаков и красок.

Состав – сложная смесь углеводородов, преимущественно терпенов.

Скипидар является растворителем масляных и алкидностирольных красок, а также применяется для приготовления лаков на основе копала, канифоли и даммары.

До появления уайт-спирита скипидар являлся основным растворителем лаков и красок.

Уайт-спирит применяется для разбавления масляных красок, эмалей и лаков, других лакокрасочных материалов, грунтовок, олифы и битумных материалов, шпатлевок, автоконсервантов, а также для мытья кистей после использования в масляных, алкидных и пентафталевых эмалях иобезжиривания поверхностей.

Ксилол - применяется в качестве растворителя лаков, красок и эмалей, в т.ч. электроизоляционных лаков и эмалей, кремнийорганических лаков, эпоксидных смол.

По степени воздействия на организм ксилол относится к третьему классу опасности. Ксилол относится к пожароопасным и взрывоопасным веществам.

- Растворитель для перхлорвиниловых красок:

Ацетон применяется для растворения природных смол, масел, диацетата целлюлозы, полистирола, эпоксидных смол, сополимеров винилхлорида, хлоркаучука, для обезжиривания поверхностей, для синтеза уксусного ангидрида, ацетонциангидрина, дифенилолпропана и других органических продуктов.

Ацетон входит в состав смесевых растворителей: Р-4, Р-4А, Р-5, Р-5А, 646, 647, 648.

Лак является пожароопасным продуктом, что обусловлено свойствами растворителей, входящих в его состав и применяемых при разбавлении.

Пожароопасные свойства:

Легковоспламеняющаяся жидкость. Т. всп.: 5°С (з.т.), 8°С (о.т.); т. воспл. 8°С; т. самовоспл. 410°С; темп. пределы распр. пл.: нижн. 3°С, верхн. 24°С.

Горючие материалы под воздействием огня или высокой температуры воспламеняются и продолжают гореть или тлеть после удаления источника огня.

Все строительные материалы неорганического происхождения относят к негорючим, а органического - к горючим.

К группе горючих относят материалы органического происхождения таки как:

- древесину;

- древесностружечные плиты;

- торфоплиты;

- кровельный рулонный материал;

- резину;

- линолеум;

- пенопласт;

- полихлорвинил и др.

При горении конструкций и материалов из пластмасс выделяются высокотоксичные продукты термического распада, что является их недостатком.

Для повышения сопротивляемости конструкций из дерева и пластмасс воздействию огня используют различные способы огнезащиты. Древесину подвергают поверхностной и глубинной обработке огнезащитными составами. В некоторые виды пластмасс вводят добавки, уменьшающие горючесть конструкций.

Анализируя динамику развития пожара с участием такого рода отделочных материалов, по изменению величин параметров опасных факторов (потеря видимости, связанная с высокой дымообразующей способностью материалов, выход токсичных продуктов горения, температура воздуха, воздействие теплового потока), можно сделать вывод, о том, что создаются опасные условия для людей уже в первые минуты.

1.3 Отделочные работы в мебельном производстве

Особое место в отделочном производстве занимают отделочные работы в мебельном производстве, так как в мебельном производстве используются горючие материалы, а именно древесина, которые относятся к высокому классу опасности. А наносимые покрытия, такие как лаки и краски являются пожароопасными.

К отделочным работам в мебельном производстве относятся:

- грунтование поверхности;

- заполнения трещин и раковин;

- подмазывания неровностей на поверхности;

- шлифования подмазанных мест;

- нанесение лакокрасочных покрытий.

По назначению отделочные материалы подразделяются на три основные группы:

- материалы для подготовки поверхности древесины к отделке (красящие составы, порозаполнители, шпатлевки, грунтовки, отбеливающие и обессмоливающие средства и т.д.);

- основные материалы, создающие основной лакокрасочный слой (лаки, краски, эмали);

- материалы для облагораживания покрытий (полирующие и шлифующие пасты, разравнивающие жидкости и т.д.).

Грунтование поверхности

Нанесение грунтовки является одним из первых этапов отделочных работ на мебельном предприятии.

При нанесении, грунтовка проникает и заполняет собой крупные щели и трещины. Наносят грунтовку в холодном состоянии кистью. Под масляные и эмалевые краски поверхности грунтуют клеевыми растворами, например канцелярским клеем (жидкое стекло), а чаще всего - натуральной олифой. Флейцем с усилием втирают ее в поверхность, проводя несколько раз по одному и тому же месту. Часто сами же отделочные составы - светлые нитроцеллюлозные лаки, натуральная олифа, шеллачный лак - являются грунтовками [19].

После высыхания слоя грунтовки поверхность слегка зачищают мелкозернистой шлифовальной бумагой. Шлифуют только вдоль волокон древесины.

Подмазывание неровностей

Мелкие трещины, царапины и выбоины на поверхностях исправляют подмазкой.

Для приготовления подмазок обычно используют клей (столярный, казеиновый), лаки, олифы, мел и другие материалы.

Подмазку готовят замешиванием опилок (той породы дерева, на древесине которой предстоит заделывать дефект) на лаке, с помощью которого отделывают покрытие поверхности.

И подмазки применяют сразу же после приготовления, иначе они быстро приходят в негодность - загустевают.

Консистентные подмазки наносят шпателем или столовым ножом, а очень жидкие - тампоном. После втирания снимают излишки, поставив шпатель почти вертикально и двигая его под углом к направлению волокон.

После полного высыхания (в течение суток) шлифуют поверхность шкуркой N 20 - 12.

Если поверхность не получилась идеально ровной, ее шпатлюют дополнительно составом, замешанным до консистенции сливок.

Значительно сокращают расход отделочных материалов и улучшают сцепление их с древесиной порозаполнители - пемзовая пудра, тальк, трепел и др.

Операцию порозаполнения проводят до тех пор, пока не получится ровная, без видимых углублений серовато-матовая поверхность.

Нанесение ЛКМ

ЛКМ наносят на готовую, сухую поверхность. ЛКМ на изделие наносят слоем вдоль древесных волокон. Тщательная обработка торцов деревянных изделий повышает устойчивость древесины к влаге.

1.3.1 Характеристика мебельного производства

Мебель — это передвижные или встроенные изделия для оборудования жилых и общественных помещений, садово-парковых и других зон пребывания человека. Мебель классифицируют (ГОСТ 20400) по следующим основным признакам:

- комплектность;

- эксплуатационное назначение;

- функциональное назначение;

- конструктивно-технологическое исполнение;

- по материалам, а также по характеру производства.

Мебельное производство — сфера деятельности человека, направленная на производство мебели. Мебельное производство является продолжением производства деревообрабатывающего, что проявляется в однородности используемых материалов и инструментов. Самым популярным материалом в мебельном производстве было и остается дерево [43].

Полный поточный цикл мебельного производства, при работе с древесиной, включает процессы от обработки древесных заготовок и нарезки панелей, до сборки и упаковки изделий. В результате высокотехнологичного мебельного производства должна получиться мебель с высокими показателями функциональности, эргономичности и эстетичности.

Важнейшую роль в мебельном производстве играет качество применяемого дереворежущего и шлифовального инструмента. Для раскроя пиломатериалов, столярных, древесно-стружечных и древесноволокнистых плит на детали применяют круглопильные и ленточнопильные станки.

Фрезерные станки в мебельном производстве предназначены для фрезерования прямолинейных и криволинейных поверхностей по внешнему и внутреннему контурам, а также для профилирования, нарезания шипов и проушин, и обработки кромок.

Токарные станки используются для обработки деталей, имеющих форму тел вращения. Обработка может производиться по внешней и внутренним поверхностям с получением цилиндрических, конических, сложных форм по продольной оси заготовки или заданной формы на плоскости. Для снятия с обработанной поверхности деталей и изделий шероховатости применяют шлифовальные станки.

Шлифование древесных материалов - процесс резания абразивными зернами, укрепленными на гибкой бумажной или тканевой основе, а также твердыми абразивными кругами или пастами. Острые кромки зерен при нажиме на обрабатываемую заготовку внедряются в древесину, режут и скоблят ее, снимая тонкий слой в виде мелких стружек.

Результат работы в мебельном производстве зависит от завершающей отделки: качества крашения, нанесения грунта, межслойного шлифования и нанесения покровных слоев лака.

В настоящее время, основным материалом для производства корпусной мебели все больше становятся древесностружечные плиты - измельченные, отформированные и высушенные древесные частицы, пропитанные специальными формальдегидными смолами и подверженные отвердению под воздействием высокой температуры и давления.

Чтобы использовать ДСП в качестве мебельных деталей, после раскроя ее плит и фрезерования на поверхности различного рода рисунков или фигурных пазов, формирующих рельеф, происходит облицовывание поверхностей бумажно-смоляной пленкой - декоративной бумагой, пропитанной специальной смолой с дальнейшей сушкой, во время которой происходит частичное или полное отвердение.

Вторым по популярности материалом в мебельном производстве является МДФ. Это плитный материал, изготовленный из очень мелких древесных опилок, обработанных синтетическими связующими материалами, и сформированный в виде ковра с последующим горячим прессованием и шлифовкой. МДФ достаточно мягкий материал и поддается тонкой обработке, поэтому наиболее распространены два способа его облицовки: покраска и облицовка пленками в вакуумных прессах. Крашенные детали более красивы и естественны, но более прихотливы и менее износостойки, чем облицованные пленкой.

Также в современном мебельном производстве применяют метод шпонирования - процесс горячего прессования натурального деревянного шпона на основу (ДСП, МДФ или более дешевое дерево) с использованием высококачественных связующих материалов. Шпон получают из целых стволов, очищенных от коры и подвергнутых горячей сушке в течение нескольких дней. Обработанный таким образом ствол распиливается на тонкие пластины. Текстура и рисунок натурального шпона неповторимы, он способен давать никогда не повторяющиеся и всегда приятные глазу переливы цвета. В мебельном производстве полноформатный шпон сначала раскраивается, продольно и поперечно, на отдельные куски с использованием гильотинных ножниц. Затем специальное устройство наносит клей на ребра кусков шпона, и производится их соединение в цельные заготовки, используемые затем для облицовывания деталей.

Производство дверей шпонированных ценными породами деревьев также является одним из направлений мебельного производства.

Производство дверей за основу использует наборной массив сосны с минимальным содержанием влаги 8-10%. Каркас облицовывается МДФ и покрывается шпоном. Для финишной обработки используются высококачественные лаки.

1.3.2 Вещества и материалы, используемые в мебельном производстве

Материалы, применяемые в мебельном производстве, делятся на основные и вспомогательные. Основные материалы расходуются непосредственно на изготовление единицы изделия и входят в ее состав [47].

Основными конструкционными материалами в мебели является древесина и изготовленные на ее основе искусственные древесные материалы, а также элементы из пластмасс и металла.

Основными и наиболее распространенными конструкционными материалами для производства корпусной мебели являются различные плитные материалы — ДСП, ДВП, МДФ, щиты из массива древесины, столярные плиты, щиты с сотовым заполнением и т.д.

Плиты столярные

В общем случае – это древесный материал, представляющий собой плиты (щиты), склеенные из реек, облицованные (оклеенные) с двух сторон фанерой клееной или шпоном – лущеным или строганным, причем иногда – в несколько слоев. Щит столярной плиты называется основой, а ее облицовки – лицевыми слоями или рубашками. Рейки основы изготавливаются из древесины одной породы – обычно малоценных хвойных и мягких лиственных пород, а также березы. Существуют и другие конструкции столярных плит: так называемый клееный щит, составленный из отдельных брусков, склеенных между собой на гладкую фугу, а также многослойные щиты, из двух или трех слоев тонких планок, склеенных на ребро. Требования к материалу клееного щита весьма высоки: для его изготовления используются обрезные пиломатериалы только высших сортов, не имеющие никаких пороков и биологических поражений [43].

Фанера клееная

Фанера – старинное название тонкого слоя (листа) любого материала, например камня. То есть, тонкий лист древесины, который мы сегодня называем шпоном, – и есть фанера. А вот древесный материал, состоящий из склеенных между собой нескольских листов фанеры, называется фанерой клееной.

Перед склеиванием в прессе пакет фанеры клееной формируют из нечетного количества листов фанеры лущеной (лущеного шпона) при взаимно перпендикулярном расположении волокон древесины в смежных листах. При этом на обеих наружных сторонах фанеры клееной достигается одинаковое направление волокон. Склеивание осуществляется синтетическими клеями – фенолоформальдегидными, карбамидными и др. Толщина отдельных листов фанеры, используемых для производства фанеры клееной – 1-3 мм. Готовые склеенные листы фанеры клееной толщиной более 12 мм называются плитами фанерными.

Плиты древесноволокнистые

Древесноволокнистая плита (ДВП) – листовой материал, изготовленный путем горячего прессования ковра из древесных волокон с введением при необходимости связующих и специальных добавок. Размолотая на волокна древесная масса с добавлением в нее связующего в виде ковра необходимой толщины подается в пресс, где спрессовывается при высоких давлении и температуре.

Существуют два способа производства древесноволокнистых плит: мокрый – без добавления связующего вещества в древесную массу – и сухой, требующий введения в измельченную древесину синтетических смол.

Древесноволокнистые плиты мокрого способа производства используются в мебельном производстве для изготовления задних поликов, днищ выдвижных ящиков и разнообразных заглушин; имеют толщину до 4 мм. Характерная особенность – наличие на одной из сторон отпечатка сетки, на которой при прессовании производится отжим воды из ковра.

Древесноволокнистые плиты сухого способа производства – другой вид ДВП, называемых у нас МДФ (от английской аббревиатуры MDF – medium density fiberboard). Эти плиты разделяются на три группы: LDF ( или low density fiberboard – плиты низкой плотности (ниже 600 кг/куб.м)); MDF со средней плотностью около 850 кг/куб. м и плиты HDF (hidh density fiberboard) – ДВП высокой плотности – свыше 850 кг/куб.м. Основным связующим в этих плитах является содержащийся в древесине лигнин, который скрепляет ее волокна при нагревании в прессе. Материал отличается равномерной внутренней структурой, изотропен, что позволяет производить его фрезерование без образования сколов, бахромы или вскрытия внутренних пор и шлифование, обеспечивающее необходимое качество обработанной поверхности. Плиты используются для изготовления деталей мебели. Особое распространение получили для изготовления рельефных фасадов в мебели. Однако, важно понимать, МДФ имеет широкий диапазон плотности, что существенно влияет на свойства этого материала: его твердость и прочность значительно снижаются при ее уменьшении. Поэтому приобретать более дешевую плиту с плотностью, приближающейся к плотности LDF, – идти на риск снижения качества готового изделия мебели.

Плиты древесностружечные

ДСП – древесный материал в виде древесной стружки определенного размера, специально полученной на определенном оборудовании, как правило, из низкосортной древесины, прошедшей сушку до необходимой влажности, отсортированной по своим размерам, смешанной со связующим (клеем) и сформированной в виде ковра, состоящего из нескольких слоев этой стружки определенных фракций, спрессованного затем до заданной толщины под воздействием давления и температуры.

В качестве связующего в производстве ДСП применяются мочевиноформальдегидные, фенолформальдегидные и другие смолы.

ДСП, ДВП и МДФ различной толщины могут быть ламинированными, кашированными, облицованными пластиком, синтетическим или натуральным шпоном.

Ламинирование — в русской терминологии — процесс облицовывания плоских поверхностей (пластей) щитовых деталей или плитных материалов (ДСП, МДФ, ДВП, фанеры клееной и т.д.) пленками на основе листового бумажного наполнителя, пропитанного термореактивными смолами с неполной поликонденсацией, под воздействием высокой температуры (до 250°С) и давления (до 30 кг/см2). При этом смолы приобретают текучесть, выдавливаются из наполнителя и в процессе завершения своей полимеризации приклеивают пленку к подложке и одновременно образуют на облицованной поверхности твердое необратимое покрытие, устойчивое к воздействию загрязнителей и различных химических веществ. При использовании в пленках листового наполнителя в виде текстурных бумаг лицевой слой ламинированных плит может имитировать различные породы древесины, минералов, ткань, а также иметь абстрактный или любой другой рисунок, или просто быть одноцветным в широкой цветовой гамме. В зависимости от способа производства ламинированные плиты могут иметь матовую и глянцевую поверхность. В последующей отделке лакокрасочными материалами такие плиты не нуждаются.

Каширование (от французского cacher – прятать, закрывать) – в мебельной промышленности под кашированием понимают процесс облицовывания пластей полноформатных плит или деталей рулонными облицовочными материалами в виде непрерывного полотна, накатываемого на облицовываемую поверхность вальцами, с последующим отверждением клеевого слоя различными способами. То есть каширование – всего лишь один из конкретных видов технологий облицовывания, для которого характерны два главных отличительных признака: использование для облицовывания рулонных облицовочных материалов и их накатывание на облицовочную поверхность в вальцах. Поэтому не следует путать каширование с облицовыванием пластей в плоских прессах. Клей при кашировании может наноситься на оборотную сторону облицовочного материала, на подложку, на обе эти поверхности сразу или, при использовании двухкомпонентных клеев, сам клей наносится на подложку, а на оборотную сторону пленки – состав с отвердителем. Отвердитель может также вводиться и в массу облицовочной пленки еще при ее производстве. Окончательное отверждение клеевого слоя может осуществляться различными способами: холодным, в стопе, в пакетном прессе, а также в плоском или вальцовом прессах.

После каширования пластей синтетическим шпоном с уже отделанной поверхностью – так называемыми пленками с финиш-эффектом, также, как после ламинирования, дальнейшая отделка не требуется.

Синтетический шпон – облицовочный материал на основе текстурных бумаг, пропитанных синтетическими смолами. Облицовывание синтетическим шпоном, также как и натуральным шпоном, производится в прессах различной конструкции.

После прессования поверхности отделываются различными лакокрасочными материалами. Применение синтетического шпона для облицовывания деталей в настоящее время резко сокращается, поскольку производство полноформатных ламинированных и кашированных плит более производительно и менее трудоемко.

Щитовые детали с ячеисто-реберным заполнением представляют собой рамку, как правило, из массивной древесины, с двух сторон облицованную фанерой клееной, ДВП, МДФ, бумажно-слоистым пластиком или шпоном древесины.

Наиболее часто внутренним заполнением служит специальное полотно в виде сот из склеенных полосок бумаги, изготовленное по особой технологии.

Преимущество этих плит — малый вес при больших толщинах.

Недостаток — индивидуальное изготовление каждого щитового элемента и наличие закладных деталей для крепления фурнитуры. В последние годы разработаны технологии изготовления щитовых деталей мебели из полноформатных плит с ячеисто-сотовым заполнением и специальная фурнитура и способы ее крепления к этим плитам. Но оборудование, применяемое для этой технологии, имеет высокую стоимость и эффективно лишь при больших объемах производства.

В настоящее время наметилась устойчивая тенденция возвращения к изготовлению мебели из натуральных материалов, в частности, из массива древесины.

Из массивной древесины могут изготавливаться щитовые элементы корпусной мебели, склеенные из отдельных брусков (делянок), имеющие различную толщину.

Если такие щиты изготавливаются из древесины хвойных или лиственных пород, то они облицовываются шпоном древесины ценных пород. В этом случае может использоваться и малоценная древесина. Преимущество таких материалов в их экологичности и возможности профилирования фрезерованием как пластин, так и кромок, что при использовании ДСП и ДВП достигается лишь с использованием специальных технологий.

1.4 Потенциальные источники пожарной опасности

Для того чтобы произошло возгорание, необходимо наличие трех условий:

- горючая среда.

- источник зажигания — открытый огонь, химическая реакция, электроток.

- наличие окислителя, например, кислорода воздуха.

Источник зажигания — источник энергии, инициирующий загорание [40]. Должен обладать достаточной энергией, температурой и длительностью воздействия. В зависимости от вида энергии источник зажигания условно делятся на 4 класса:

- термические,

- механические,

- химические

- электрические.

Термические источники зажигания — открытое пламя, нагретая поверхность, искры, тлеющие материалы, нагретые газы, солнечные лучи.

Механические источники зажигания — поверхности, нагретые трением, сжатием, ударом, прессованием, а также фрикционные искры.

Химические источники зажигания — нагрев вещества за счет жизнедеятельности микроорганизмов, химического взаимодействия с несовместимыми веществами.

Электрические источники зажигания — разряд атмосферного электричества, разряд статического электричества, газовый разряд, короткое замыкание.

Чтобы зажечь определенное вещество, источник зажигания должен обладать энергией, превосходящей минимальную энергию зажигания данного вещества. Возможны случаи, когда от источника зажигания загорается не данное вещество, а находящееся рядом, которое становится источником зажигания для данного вещества. В связи с этим различают первичный и вторичный источник зажигания.

Сущность горения заключается в следующем: нагревание источников зажигания горючего материала до начала его теплового разложения.

Вероятность возникновения источника зажигания принимают равной нулю в следующих случаях если:

- источник не способен нагреть вещество выше 80% значения температуры самовоспламенения вещества или температуры самовозгорания вещества, имеющего склонность к тепловому самовозгоранию;

- энергия, переданная тепловым источником горючему веществу (паро -, газо-, пылевоздушной смеси) ниже 40% минимальной энергии зажигания;

- за время остывания теплового источника он не способен нагреть горючие вещества выше температуры воспламенения;

- время воздействия теплового источника меньше суммы периода индукции горючей среды и времени нагрева локального объема этой среды от начальной температуры до температуры воспламенения.

По времени действия различают:

- постоянно действующие (они предусмотрены технологическим регламентом при нормальном режиме работы оборудования);

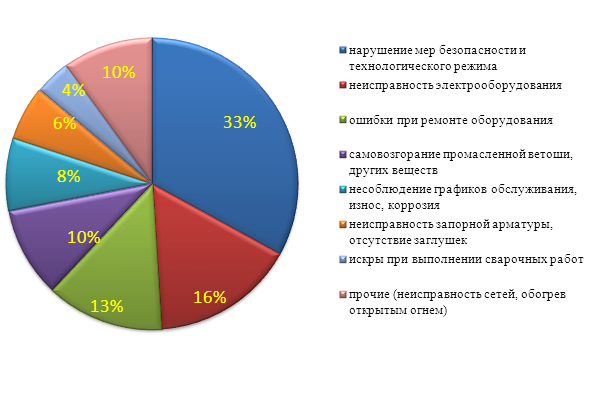

-потенциально возможные источники зажигания, возникающие при нарушениях технологического процесса. На рисунке 8 показана статистика причин пожаров и взрывов в отделочном производстве.

Рисунок 8 – Статистика причин пожаров и взрывов в отделочном производстве

Анализ причин возгораний и пожаров показывает, что основными причинами на отделочном производстве являются:

1. неосторожное обращение с огнем и в первую очередь курение в цехах, складах и других помещениях, где используются горючие материалы, ЛВЖ; использование паяльных ламп и факелов для разогревания труб, несоблюдение правил пожарной безопасности при электро- и газосварочных работах и т.п;

2. неисправность электрооборудования, электросетей и электроаппаратуры (возгорание происходит в основном вследствие перегрузки электросети, коротких замыканий, неисправности и плохой смазки подшипников, загрязнения электрооборудования технологическими отходами и смазочными материалами, больших переходных сопротивлений);

3. нарушение технологического режима при работах (возгорание происходит чаще всего при повышении температуры выше рабочей);

4. самовозгорание промасленных обтирочных материалов, металлических и древесных опилок и т.п;

5. возникновение электростатических разрядов, особенно в лакокрасочных отделениях;

6. накопление горючей пыли на отопительных приборах и осветительных приборах, складирование и сушка вблизи топок горючих материалов, оставление без надзора включенных электронагревательных приборов;

7. беспорядочное хранение легковоспламеняющихся и горючих веществ, а также несвоевременная уборка мусора и обтирочного материала может привести к пожару;

8. пожар может возникнуть от искр железнодорожного и автомобильного транспорта при отсутствии или неисправности искрогасителей на них;

9. применение инструмента из искрящего металла при ремонте оборудования во взрывоопасной среде может привести к взрыву и пожару.

1.5 Мероприятия по обеспечению пожарной безопасности

Производственные объекты отличаются повышенной пожарной опасностью, так как характеризуется сложностью производственных процессов, наличием значительных количеств сжиженных горючих газов, твердых сгораемых материалов, большой оснащенностью электрических установок и другое [35].

Мероприятия по обеспечению пожарной безопасности:

- расширение защиты производственных и складских помещений автоматическими установками пожаротушения;

- организацию пожарной охраны;

- замена электрооборудования во взрывоопасных зонах на взрывозащищенное;

- обеспечение полного противопожарного водоснабжения всех объектов;

- разработку локальных установок автоматического пожаротушения;

- выполнение расчетов вероятности возникновения пожара (взрыва) для основных действующих объектов и разработку на этой основе рекомендаций по доведению объектов до нормативного уровня;

- установку во взрыво- и пожароопасных цехах сигнализаторов довзрывоопасных концентраций, приборов контроля за работой вентиляционных установок;

- устройство быстродействующих блокировок, позволяющих в аварийной ситуации отключать потенциальные источники зажигания;

- разработку способов и средств активного подавления взрывов пылевоздушных смесей в пылеуловителях и предотвращение распространения пламени по воздуховодам;

- организацию обучения работающих правилам пожарной безопасности на производстве, а населения - в порядке, установленном правилами пожарной безопасности соответствующих объектов пребывания людей;

- разработку и реализацию норм и правил пожарной безопасности, инструкций о порядке обращения с пожароопасными веществами и материалами, о соблюдении противопожарного режима и действиях людей при возникновении пожара;

- порядок хранения веществ и материалов, тушение которых недопустимо одними и теми же средствами, в зависимости от их физико-химических и пожароопасных свойств;

- разработку мероприятий по действиям администрации, рабочих, служащих и населения на случай возникновения пожара и организацию эвакуации людей;

- установка искрогасителей, искроуловителей, огнезадерживающих, огнепреграждающих, пыле - и металлоулавливающих и противовзрывныхустройств, систем защиты от статического электричества, устанавливаемые на технологическом оборудовании, трубопроводах и в других местах, должны содержаться в рабочем состоянии [36].

Мероприятия, предупреждающие пожары от открытого огня и раскаленных продуктов горения:

· изоляция аппаратов огневого действия;

· рациональное размещение на открытых площадках;

· устройство противопожарных разрывов;

· устройство между аппаратами огневого действия и газопароопасными аппаратами экранов в виде стен или отдельных закрытых линий, выполненных из негорючих материалов;

· устройство паровых завес по периметру печей с газоопасных сторон;

· соблюдение правил пожарной безопасности при проведении огневых работ;

· изоляция высоконагретых продуктов сгорания;

· контроль за состоянием дымовых каналов;

· защита высоконагретых поверхностей (трубопроводов, дымовых каналов) теплоизоляцией;

· устройство противопожарных разделок и отступок и т.п.;

· защита от искр при работе топок и двигателей;

· соблюдение оптимальных температур и соотношения между топливом и воздухом в горючей смеси;

· контроль за техническим состоянием и исправностью устройств для сжигания топлива;

· систематическая очистка внутренних поверхностей топок, дымовых каналов и двигателей внутреннего сгорания от сажи и нагаромасляных отложений;

· использование искроуловителей и искрогасителей;

· ограничение источников огня, не вызванных потребностями технологического процесса;

· оборудование мест для курения;

· применение горячей воды, пара, для обогрева замерзших труб;

· распаривание и очистка скребками отложений в аппаратах вместо их выжигания.

(zip - application/zip)

(zip - application/zip)