Оглавление

1. Общие сведения . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

2. Материалы для тяжелого бетона . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

2.1. Цемент . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

2.2. Мелкий заполнитель . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .3

2.3. Крупный заполнитель . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .4

2.4. Добавки для бетонов . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

3. Бетонные смеси и их свойства. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

4. Твердение бетона . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

5. Свойства бетона . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9

6. Проектирование состава бетона . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11

7. Вывод . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14

8. Список используемой литературы . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16

Общие сведения.

Бетон – искусственный каменный материал, полученный в результате затвердевания тщательно подобранной смеси вяжущего, воды, мелкого и крупного заполнителей, а также специальных добавок. Вяжущие и вода образуют цементный камень.

Заполнители – инертные (песок, щебень, гравий), составляют скелет бетона, уменьшают его усадку. Легкие заполнители уменьшают плотность и теплопроводность. Заполнителями являются щебень из местных горных пород, отходы производства (шлак); занимают 80–85 % объема бетона. В зависимости от вида заполнителей можно получать бетоны разной прочности, легкие, жароупорные и др. Кроме того, заполнители снижают стоимость бетона.

Состав бетонной смеси подбирают таким образом, чтобы при данных условиях твердения бетон обладал заданными свойствами (прочностью, морозостойкостью, плотностью и др.).

Бетон известен давно. В Древнем Риме, например, из бетона на извести был построен ряд сложных инженерных сооружений. Существует мнение, что блоки внутренней части египетских пирамид также были изготовлены из бетона, вяжущим в котором служила известь. Широкое применение бетона началось после освоения промышленного производства портландцемента.

Современное строительство немыслимо без бетона – он стал основным строительным материалом, что объясняется его экономичностью, технологичностью и доступностью основных сырьевых материалов.

Материалы для тяжелого бетона.

Цемент

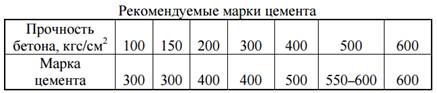

Цемент – основное минеральное вяжущее, используемое в технологии бетона. Марки цемента должны быть, как правило, выше прочности бетона на его основе.

Выбор того или иного вида

цемента зависит от условий работы бетонного изделия, технологии изготовления.

Вода: лучше всего использовать водопроводную (питьевую). Применяют и природную воду (реки, озера), не содержащую вредных примесей, препятствующих нормальному схватыванию и твердению бетона (сульфаты, минеральные и органические кислоты, сахар, жиры). Не пригодна болотная вода, а также промышленные и сточные воды. Для проверки пригодности воды можно изготовить две одинаковые серии образцов на питьевой и испытываемой воде. Если после 28 суток твердения прочность испытываемых образцов будет не ниже стандартной, то вода пригодна для изготовления бетона.

Мелкий заполнитель

Мелкий заполнитель (песок) – смесь мелких частиц (0,14–5 мм), получающихся в результате выветривания горных пород. В их состав входят кварц, полевые шпаты, слюда. Применяют речные, морские и горные (овражные) – естественные пески; дробленые горные породы и шлаки – искусственные (в дорожном строительстве).

Свойства песка

1. Насыпная плотность песка находится в пределах 1450–1600 кг/м3.

2. Истинная плотность песка (плотность его зерен) в зависимости от минерального состава обычно находится в пределах 2,0…2,8 г/см3

3. Межзерновая пустотность в песке хорошего качества пустотность не превышает 38 %.

4. Содержание пылеватых, глинистых и илистых частиц определяют методом отмучивания. Влияет на водопотребность бетонной смеси, увеличивая суммарную поверхность, обволакивают тонким слоем зерна песка. Содержание примесей не более 3 % (естественный песок) и 5 % (искусственный песок). Применяют промывку в пескомоечных машинах.

5. Содержание органических примесей – снижает прочность цементного камня. 150 мг песка заливают 3 % NaOH до 200 мл. Через сутки сравнивают по цвету с эталоном.

6. Зерновой состав песка – соотношение частиц разной крупности. Для получения плотных бетонов при минимальном расходе цемента зерновой состав имеет важное значение. Целесообразно использовать пески с минимальными пустотностью и удельной поверхностью. Для определения зернового состава песка используют стандартный набор сит. Масса навески – 1000 г. Вычисляют частные и полные остатки на каждом сите.

Частным называется остаток на данном сите в граммах (mi) или в %: аi = (mi/m)100, где mi – частный остаток на данном сите, г; m – навеска песка (1 кг). Полный остаток в % на данном сите Аi равен сумме частных остатков на данном сите и всех вышележащих ситах. Аi = а2,5 + а1,25 + … + аi. По полученным данным вычисляют модуль крупности песка:

Мкр = (А2,5 + А1,25 + А0,63 + А0,315 + А0,16)/100 %.

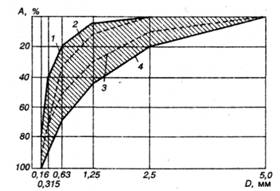

Группу песка определяют по зерновому составу, сравнивая значения Аi и Мкр и строят график рассева песка

Рис. 1. График зернового состава

песка: 1 – допускаемая нижняя граница крупности песка (Мкр = 1,5); 2 –

рекомендуемая нижняя граница крупности песка (Мкр = 2,0) для бетонов класса В15

и выше; 3 – рекомендуемая нижняя граница крупности песка (Мкр = 2,5) для

бетонов В25 и выше; 4 –допускаемая верхняя граница крупности песка (Мкр = 3,25)

для растворов и бетонов; заштрихованная область – пески, допустимые для

использования в растворах и бетонах

Рис. 1. График зернового состава

песка: 1 – допускаемая нижняя граница крупности песка (Мкр = 1,5); 2 –

рекомендуемая нижняя граница крупности песка (Мкр = 2,0) для бетонов класса В15

и выше; 3 – рекомендуемая нижняя граница крупности песка (Мкр = 2,5) для

бетонов В25 и выше; 4 –допускаемая верхняя граница крупности песка (Мкр = 3,25)

для растворов и бетонов; заштрихованная область – пески, допустимые для

использования в растворах и бетонах

Крупный заполнитель

В качестве крупных заполнителей для тяжелых бетонов используют щебень и гравий из плотных горных пород, щебень из металлургических шлаков, а также щебень из шлаков ТЭЦ с зернами крупностью свыше 5 до 70 мм. Гравий получают рассевом природных гравийно-песчаных смесей.

Свойства щебня

1. Насыпная плотность н = m/Vн, кг/м3, определяется в сосудах объемом от 5 до 50 л.

2. Истинную плотность горной породы и зерен щебня (гравия) определяют пикнометрическим методом путем измерения массы единицы объема измельченного высушенного материала.

3. Зерновой состав: для оценки зернового состава проводят рассев, по результатам строят кривую и сравнивают ее со стандартной областью допустимых колебаний гранулометрического состава крупного заполнителя.

Рис. 2. График зернового состава

щебня

Рис. 2. График зернового состава

щебня

Наиболее крупный D – первое сито сверху, полный остаток на котором более 5 %; наименее крупный d – первое сито снизу, полный остаток на котором не менее 95 %. 0,5 (D + d); 1,25 D.

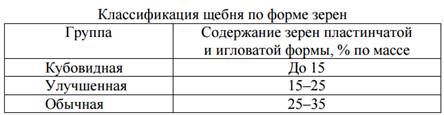

4. По форме зерен щебень подразделяют на три группы, причем к пластинчатым и игловатым частицам относят такие, у которых толщина или ширина меньше длины в три и более раза.

Примечание. Наиболее предпочтительна кубовидная форма, обеспечивающая минимальный расход вяжущего.

Содержание зерен пластинчатой (лещадной) и игловатой

формы в крупном заполнителе не должно превышать 35 % по

массе.

5. Пустотность щебня не должна превышать 50 %.

6. Содержание пылеватых, илистых и глинистых примесей: в щебне для бетона М300 – не более 2 %; для бетонов более высокого класса – не более 1 %.

7. Прочность щебня и гравия характеризуют маркой, определяемой по дробимости при сжатии в цилиндре: Др – от 200 до 1400, определяется по потере массы от 9 до 35 % для различного типа горных пород. Марка щебня из изверженных пород должна быть не ниже 800, из метаморфических пород – не ниже 600, осадочных – не ниже 300, гравия – не ниже 600. Марка щебня из природного камня должна быть не ниже:

v 300 – для бетона класса В15 и ниже;

v 400 – В20;

v 600 – В22,5;

v 800 – классов В25, В 27,5, В30;

v 1000 – класса В40;

v 1200 – В45 и выше.

Допускается применять щебень из осадочных карбонатных пород марки 400 для бетона класса В22,5, если содержание в нем зерен слабых пород не превышает 5 %.

8. Морозостойкость щебня характеризуют числом циклов замораживания и оттаивания, при котором потери в процентах по массе щебня и гравия не превышают установленных значений. Щебень и гравий по морозостойкости подразделяют на следующие марки: F15, F25, F50, F100, F150, F200, F300, F400.

Добавки для бетонов

Для регулирования и улучшения свойств бетонной смеси и бетона, снижения расхода цемента, повышения качества и снижения энергетических затрат рекомендуется вводить химические добавки, которые в зависимости от назначения делятся на виды:

1. Регулирующие свойства бетонной смеси:

v пластифицирующие для увеличения подвижности бетонной смеси без снижения прочности на всех сроках испытаний;

v стабилизирующие для снижения раствороотделения бетонной смесью и повышения однородности;

v водоудерживающие для уменьшения водоотделения и увеличения подвижности бетонной смеси;

v улучшающие перекачиваемость бетонной смеси по трубам;

v замедляющие схватывание (в два раза и более при температуре 20 ± 2 ºС);

v ускоряющие схватывание бетонной смеси (на 25 % и более при температуре 20 ± 2 ºС);

v поризующие (для легких бетонов) в целях увеличения пористости.

2. Регулирующие твердение бетона:

v замедлители твердения – снижающие прочность бетона на 30 % и более в возрасте 7 суток;

v ускорители твердения – повышающие прочность бетона на 20 % и более в возрасте 1 суток нормального твердения.

3. Повышающие прочность, коррозионную стойкость, морозостойкость бетона и железобетона, снижающие проницаемость бетона:

v водоредуцирующие для снижения расхода воды, повышения прочности бетона, марки по водонепроницаемости;

v газообразующие для повышения морозостойкости бетона;

v воздухововлекающие для повышения морозостойкости бетона;

v кольматирующие для заполнения открытых капиллярных пор в бетоне;

v ингибиторы коррозии арматуры.

4. Придающие бетонной смеси (бетону) специальные свойства:

v противоморозные – для твердения бетонов в условиях отрицательных температур;

v гидрофобизирующие – для снижения водопоглощения бетона в 2–5 раз.

Вода и количество добавки в процентах от массы цемент устанавливается опытным путем в зависимости от вида исходных материалов, условий приготовления и твердения бетонной смеси. Обычно это 0,2–3 %. При использовании добавок следует учитывать требования, которые ограничивают применение добавок в бетонных и железобетонных изделиях и конструкциях в зависимости от условий их эксплуатации.

Бетонные смеси и их свойства.

Бетонная смесь состоит из щебня (гравия), песка, цемента и воды. Цемент + вода → цементное тесто. Цементное тесто + песок → растворная часть. Цементный раствор + щебень → бетонная смесь. Бетонная смесь состоит из твердой фазы (частицы цемента, песок, щебень), жидкой (вода) и газообразной фаз (вовлеченный воздух). Присутствие воды придает связность всей многокомпонентной системе за счет возникновения сил молекулярного сцепления при адсорбции диполей воды на поверхности частиц.

Бетонная смесь по своим свойствам занимает промежуточное положение между вязкими жидкостями и твердыми телами. В отличие от истинных жидкостей, растекается и заполняет форму лишь после разрушения структуры (под действием внешних сил). Способность бетонных смесей разжижаться при механических воздействиях и загустевать в спокойном состоянии называется тиксотропией. От твердых тел отличается отсутствием достаточной упругости и формы (появление при небольших нагрузках значительных необратимых деформаций).

Пластические свойства бетонной смеси меняются в течение времени из-за процессов гидратации цемента, испарения части воды – увеличивается пластическая вязкость смеси (загустевает) и ухудшается удобоукладываемость. В зависимости от соотношения цементного теста и количества заполнителя различают три вида структуры бетонной смеси: I – избыток цементного теста с плавающим заполнителем, хорошая удобоукладываемость; II – с плотной упаковкой заполнителя, обладает меньшей удобоукладываемостью, но более экономична; III – крупнопористая, с недостатком цементного теста, обладает еще худшей удобоукладываемостью.

Свойства бетонных смесей

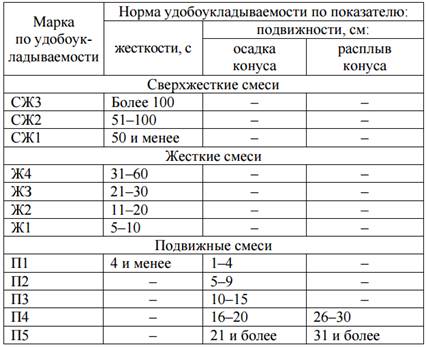

1. Удобоукладываемость – способность бетонной смеси заполнять форму бетонируемого изделия и уплотняться под действием силы тяжести или внешних механических воздействий. Удобоукладываемость оценивается подвижностью и жесткостью.

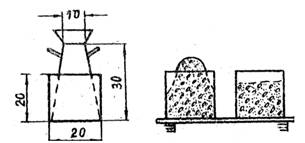

Подвижность – способность бетонной смеси

растекаться под действием собственной массы. Степень подвижности оценивается

осадкой бетонной смеси, укладываемой в три слоя в стандартную конус-форму.

Уплотняют каждый слой штыкованием по 25 раз металлическими стержнями – штыковками.

Подвижность – способность бетонной смеси

растекаться под действием собственной массы. Степень подвижности оценивается

осадкой бетонной смеси, укладываемой в три слоя в стандартную конус-форму.

Уплотняют каждый слой штыкованием по 25 раз металлическими стержнями – штыковками.

Рис. 3. Определение подвижности бетонных смесей

Жесткость – способность растекаться и заполнять форму под действием вибрации. Характеризуется временем вибрации, необходимым для выравнивания конуса из бетонной смеси в специальном приборе.

Рис. 4. Определение жесткости бетонных смесей

Удобоукладываемость зависит от: вида цемента (больше водопотребность у пуццоланового и ШПЦ); количества воды; количества цементного теста; крупности и формы зерен заполнителя; содержания песка; наличия ПАВ. ПАВ: 1) СДБ – 0,15–0,25 % дает снижение водопотребности смеси на 8–12 % и снижение расхода цемента на 6–10 %; 2) суперпластификаторы (С-3, 10, 03 и др.) – 0,1%. Снижение водопотребности при введении ПАВ позволяет: повысить плотность и прочность бетона; ускорить процессы схватывания и твердения бетона; улучшить коррозионную стойкость; повысить долговечность; уменьшить водопроницаемость и истираемость.

2. Связность (нерасслаиваемость), характеризует способность бетонной смеси не расслаиваться при транспортировке, выгрузке и укладке. Бетонная смесь характеризуется также: плотностью; видом крупного заполнителя (щебень, гравий, керамзит); наличием или отсутствием песка; сроками схватывания.

Твердение бетона

Процесс твердения бетона обусловлен гидратацией цементного вяжущего. Цементные бетоны твердеют медленно при нормальных условиях (t = 20 2 ºС и относительной влажности более 90 % или в воде). Главные составляющие процесса твердения – вода и температура.

Вода. При недостатке влаги возможна неполная гидратация составляющих цемента. Для сохранения повышенной влажности твердеющего бетона его поливают водой, покрывают опилками, пленками, наносят покрытия (кюринг).

Температура. Снижение температуры замедляет скорость прохождения химических реакций. Снижение температуры до +5 ºС замедляет скорость твердения в 3–5 раз. Еще медленнее идет процесс твердения при температуре бетона +5–0 ºС. Бетон после 28 суток твердения при 0 ºС имеет прочность 4 суток при 20 ºС. Если после начального твердения при 0 ºС повысить температуру твердения, то скорость твердения и прочность бетона резко возрастают. Замораживание твердеющего бетона приводит к прекращению набора прочности и даже к разрушению неокрепшего бетона под действием замерзающей воды, увеличивающейся в объеме на 9 %. Процессы схватывания ускоряются при повышении температуры: +15 ºС – 4 ч; +50 ºС – 50 мин; +100 ºС – 35 мин. При температуре 85 ºС скорость твердения возрастает в 10 раз.

Пропаривание бетона (тепловлажностная обработка) производится при атмосферном давлении, температуре до 100 ºС. Запаривание бетона производится при повышенном давлении (до 0,9–1,6 МПа) и температуре 176–200 ºС. При этом происходит взаимодействие Са(ОН)2 с SiO2. Возрастает количество цементирующих веществ, а следовательно, прочность и плотность бетона. При температуре более 100 ºС дополнительно ускоряется набор прочности. Оборудование для запаривания – автоклавы.

Недостатки тепловой обработки: нарушение структуры от увеличения объема газовой фазы; в период подъема и снижения температуры возможно неравномерное расширение или сжатие, а также внутренние напряжения; миграция влаги, образование направленной пористости, что ведет к повышению водопроницаемости и снижению коррозионной стойкости бетона; неполнота гидратации из-за образования плотного новообразования на поверхности зерен цемента. Поэтому качество бетона, твердеющего 28 сут в нормальных условиях, выше, чем пропаренного. Для снижения отрицательных явлений при пропаривании отформованные изделия выдерживают 1,5–2 ч для набора начальной структурной прочности перед медленным подъемом температуры в камере.

Свойства бетона

Свойства бетона зависят от его состава; вида цемента; заполнителей; количества воды затворения (В/Ц); способа уплотнения бетонной смеси и ухода за бетоном.

1.

Прочность на сжатие – важнейшая характеристика

бетона, зависит от прочности его составляющих (заполнителей и цементного

камня); сцепления между ними; плотности структуры (В/Ц) или ее обратной

величины Ц/В; способа уплотнения; условий твердения.

Прочность на сжатие – важнейшая характеристика

бетона, зависит от прочности его составляющих (заполнителей и цементного

камня); сцепления между ними; плотности структуры (В/Ц) или ее обратной

величины Ц/В; способа уплотнения; условий твердения.

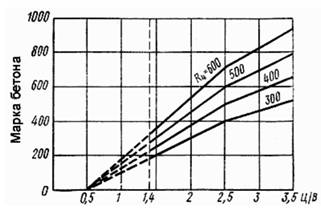

Рис. 5. Зависимость прочности бетона от Ц/В при разных марках цемента

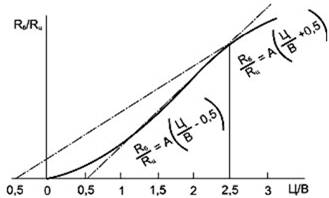

Прочность заполнителей для тяжелых бетонов в 1,5–2 раза выше прочности рядовых бетонов. В интервале Ц/В 1,3–2,5 эта зависимость близка к прямой линии и выражается уравнением Боломея–Скрамтаева:

Rб = АRц (Ц/В – 0,5),

где А – коэффициент качества заполнителя, средний равен, 55–0,65.

При Ц/В > 2,5

Rб = А1 Rц (Ц/В + 0,5), А1 = 0,37–0,43.

Рис. 6. График зависимости прочности бетона

Стандартные размеры образцов для определения прочности – 150×150×150 мм; стандартные условия твердения: t = 15–20 ºС; W 90 %; τ= 28 сут.

Если размеры образцов другие, то используется переводной (масштабный) коэффициент:

300 мм – 1,1; 100 мм – 0,95;

200 мм – 1,05; 75 мм – 0,85.

В интервале 3–28 сут R28 = Rn. lg28 / lgn. Через 7 сут достигается примерно 60 % от прочности в 28-суточном возрасте.

Соотношение между прочностью образцов и классом бетона:

В

=  (1–1,64ν),

(1–1,64ν),

где ν – коэффициент вариации прочности бетона ν = 0,135 (для сжатия) ν = 0,165 (для растяжения).

2. Прочность при изгибе. Образцы – 150×150×600 мм или100×100×400 мм. Прочность бетонов при изгибе и растяжении меньше прочности при сжатии в 9 (В10)–17 (В60) раз.

Rи

= 3F·l/2b· , МПа.

, МПа.

Есть также классы бетона по прочности на осевое растяжение для некоторых видов бетонов, где это важно: Вр 0,8; Вр 1,2; Вр 1,6; Вр 2.

3. Упруго-пластические свойства. Деформации и напряжения в бетоне подчиняются закону Гука: ε=σ/E, где ε – относительная деформация; σ – напряжение; E – модуль упругости.

При

длительном нагружении проявляются и пластические (необратимые) деформации.

Модуль упругости бетона Е = 0,14 *  –0,4 *

–0,4 * МПа. Предельная деформация

сжатия (перед разрушением) ≈ 1 мм/м, предельная деформация растяжения

≈ 0,1 мм/м.

МПа. Предельная деформация

сжатия (перед разрушением) ≈ 1 мм/м, предельная деформация растяжения

≈ 0,1 мм/м.

4. Пористость бетонов обычно 7–10 %. Для плотных бетонов – это отрицательный фактор, для ячеистых – положительный.

5. Средняя плотность зависит от содержания вовлеченного воздуха; количества лишней воды (для гидратации нужно только 18 %); количества цемента; вида и количества заполнителей. Тяжелые бетоны имеют плотность 2200–2500 кг/м3. Легкие бетоны марок - D500–D1200; D800–D2000 (с интервалом в 100 кг/м3).

6. Сцепление бетона с арматурой. Истинное сцепление (адгезионное) + сила трения f = 0,1–0,2 от Rб. Для увеличения сцепления применяется периодический профиль арматуры.

7. Усадка и набухание. Бетонные изделия деформируются при увлажнении–высушивании. Деформирование прямо пропорционально содержанию цементного камня. Усадка обычного бетона 0,1–1,5 мм/м. Набухание в 10 раз меньше. Неравномерная усадка бетона в ранние сроки твердения приводит к появлению микротрещин.

8. Водопоглощение бетона. Сорбционное и конденсационное поглощение влаги из воздуха объясняется капиллярно-пористой структурой бетона. Плотный бетон – 0 %; на пористых заполнителях – до 8 % по массе; ячеистый – до 25 %. В воде: плотный бетон – 4–8 %; на пористых заполнителях – 20–25 %; ячеистый – 35–40 %. Полного водопоглощения достичь не удается из-за защемления воздуха в микропорах.

9. Водо- и газонепроницаемость. Газы имеют большую проникающую способность, чем жидкости. Для бетона напорных труб, тюбингов (метро), плотин, наливных и газовых резервуаров важны марки по водонепроницаемости: W2, W4, W6, W8, W10, W12…W30 (атм). Повышение водонепроницаемости производят полимерными покрытиями, пропиткой уплотняющими составами, уплотнением структуры за счет использования расширяющихся цементов, уменьшения воды затворения, добавок (хлорное железо, алюминат натрия).

10. Морозостойкость. При полном насыщении пор бетона

водой давление замерзающей воды достигает 250 МПа. В обычных условиях фронт замерзания перемещается, выдавливая часть воды, и давление на стенки снижается. Допустимая потеря прочности или массы до 5 %. Марки по морозостойкости: тяжелый бетон – F50, F75, F100, F150; напрягающий и мелкозернистый – F200, F300, F400, F500; легкий бетон – F25, F35, F50, F75, F100, F150, F200, F300, F400, F500; ячеистый бетон – F15, F25, F35, F50, F75, F100.

11. Стойкость в агрессивных средах (природные воды, промышленные стоки, газы) зависит от стойкости цементного камня: плотности бетона; агрессивности и температуры среды; нагруженности и действующих эксплуатационных факторов (замораживание, высушивание). Метод борьбы: повышение плотности бетона; пропитка бетона полимерами; использование сульфатостойких цементов.

12. Огнестойкость – способность сопротивляться действию огня. Огнестойкость бетона – от 2 до 5 ч. Наибольшие повреждения возникают при поливе водой нагретых железобетонных конструкций.

13. Сохранность арматуры

Коррозия – электрохимические процессы под воздействием электролитов, приводящие к окислению металла. Скорость коррозии зависит от концентрации кислорода на поверхности арматуры, рН среды и количества растворенных в электролите солей железа. Наиболее опасно переменное увлажнение и высушивание. Щелочная среда способствует образованию на поверхности арматуры защитной пленки Fe(OH)3. РН бетона 12,2–12,5 – это обеспечивает пассивацию арматуры. Минимальный защитный слой бетона 10–25 мм. Эффективно также покрытие арматуры полимерными пленками, оцинкование.

14. Долговечность (стойкость во времени) определяет экономическую целесообразность применения бетона. В благоприятных условиях бетон может работать сотню и более лет. Неблагоприятные факторы: замораживание–оттаивание; высокие температуры; водонасыщение и высушивание; химически агрессивные среды.

Проектирование состава бетона

Требуется подобрать состав тяжелого бетона марки M400 (В30) с Rб= 40 МПа для бетонирования монолитных балок и колонн среднего сечения и рассчитать расход материалов на замес в бетоносмесителе с полезным объемом барабана V = 1200 л. Подвижность бетонной смеси П=2 см.

Характеристика исходных материалов: портландцемент активностью Rц = 44 МПа, насыпная плотность сухих составляющих ρ(н.ц.) = 1200 кг/м^3; ρ(н.п.) = 1500 кг/м^3; ρ(н.щ.) = 1600 кг/м^3; их истинная плотность ρц = 3100 кг/м^3; ρ_п = 2600 кг/м^3; ρ_щ = 2700 кг/м^3; пустотность гранитного фракционирова-нного щебня V(п.щ.) = 0,41; наибольшая крупность зерен щебня 40 мм, влажность крупного кварцевого песка Wп = 4 %, влажность щебня Wщ=1 %

Водоцементное отношение вычисляем по формуле

Rб= ARц(Ц/В – 0,5),

которая после преобразования имеет вид:

В/Ц=АRц(Rб+0,5ARц) = 0,6 * 44(40+0,5*0,6 * 44)= 0,49.

Расход воды на 1 м3 бетонной смеси В определяем по таблице, учитывая заданную осадку конуса бетонной смеси для бетонирования блока и колонн П=2 см. Для получения бетонной смеси такой подвижности с применением в качестве крупного заполнителя щебня с наибольшей крупностью зерен 40 мм В=175 кг.

Расход цемента на 1 м3 бетона составит:

Ц=В/(В/Ц)=175/0,49=357 кг.

Расход щебня в сухом состоянии на 1 м3 бетона находим по формуле:

Щ= 1/(Vп.щ.*а/ρн.щ. + 1/ρщ)= 1/(0,41*1,3/1600+1/2700)=1422 кг

Расход песка в сухом состоянии на 1 м3 бетона определяем по формуле

П= [1-(Ц/ρц+В/1000+Щ/ρщ)]*ρп=[1-(357/3100+175/1000+1422/2700)]*2600= 507 кг

В результате получаем следующий ориентировочный номинальный (лабораторный) состав бетона, кг/м3;

Цемент 357;

Вода 175;

Песок 507;

Щебень 1422;

_________________

Итого 2461;

Полученное в итоге значение является расчетной плотностью бетонной смеси,

т.е. ρтб.см= 2461 кг/м3

Найдем коэффициент выхода бетона по формуле

β=1/(Ц/ρн.ц+П/ρн.п+Щ/ρн.щ)= 1/(357/1200+507/1500+1422/1600)=0,66.

Расход материалов на 0,05 м3 (50л) бетонной смеси пробного замеса рассчитываем исходя из приведенного выше номинального состава бетона, кг:

Цемент 357*0,05=17,85;

Вода 175*0,05=8,75;

Песок 507*0,05=25,35;

Щебень 1422*0,05=71,1.

Все материалы в расчетных количествах отвешивают и приготовляют из них бетонную смесь, подвижность которой определяют при помощи стандартного конуса. Если осадка конуса получилась 1см, т.е менее заданной, то для увеличения подвижности бетонной смеси добавляют 10 % цемента и воды (цемента 17,85*0.1=1,785 кг; воды 8,75*0,1=0,875 кг).

Бетонную смесь с добавкой цемента и воды дополнительно хорошо перемешивают и проверяют подвижность. Если осадка конуса окажется равной 3 см, что соответствует указанным пределам, то производят перерасчет для установления действительного расхода материалов с учетом добавления 10% цемента и воды, определяя их абсолютный объем, м3.

Цемент (17,85+1,785)/3100=0,0063;

Вода (8,75+0,875)/1000=0,0096;

Песок 25,35/2600=0,0098;

Щебень 71,1/2700=0,0263;

___________________________________

Итого 0,052.

Зная обьем бетонной смеси пробного откорректированного замеса Vз и фактический расход материалов (Цз, Вз, Пз, Щз), рассчитываем расход материалов (кг) на 1 м3 бетонной смеси по формулам:

Ц =Цз*1/Vз = 19,64/0,052=378

В =Вз*1/Vз=9,63/0,052=185

П =Пз*1/Vз=25,35/0,052=488

Щ =Щз*1/Vз=71,1/0,052=1367

___________________________________

Итого 2418.

Фактическая плотность свежеуложенной бетонной смеси ρб.см= 2418 кг/м3, т.е отличается от расчетной на 1%.

Производственный (полевой) состав бетона вычисляем, принимая во внимание влажность заполнителей – уменьшаем необходимое количество воды:

185 – (4*488/100+1*1367/100)= 152

соответсвенно увеличиваем и количество заполнителей:

Песок (кг) – 488(1+4/100)=488+19=507

Щебень (кг) – 1367(1+1/100)=1367+14=1381

Для получения производственного состава в соотношениях по массе расход каждого компонента бетонной смеси делим на расход цемента:

Ц/Ц:П/Ц:Щ/Ц = 378/378:507/378:1381/378=1:1,3:3,6 при В/Ц= 0,49

Определяем дозировку составляющих бетонной смеси (кг) на один замес бетоносмесителя с полезным объемом барабана 1,2 м3(1200л):

Ц=(βV/1000) Ц=(0,66*1200/1000)* 378=299

В=(βV/1000) В=(0,66*1200/1000)*185=147

П=(βV/1000) П=(0,66*1200/1000)*488=386

Щ=(βV/1000) Щ=(0,66*1200/1000)*1367=1083

Вывод

Области применения бетона разнообразны. Можно с уверенностью сказать, что сегодня бетон является строительным материалом №1 в мире. Бетон используется практически во всех областях строительства – в возведении гидротехнических сооружений, гражданских и промышленных объектов. Бетон тяжелых марок способен даже противостоять радиации!

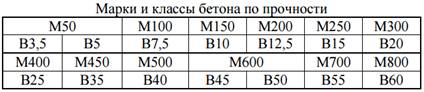

Разнообразие отраслей применения обуславливает широкий ассортимент марок и классов бетона. На сегодняшний день бетон (Бетонная Смесь Готовая – БСГ) стандартизируется согласно ГОСТу 7473-94. Бетону присваивается определенный класс (марка) в зависимости от свойств, которыми обладает данный материал. Стоит отметить, что маркированный бетон обязательно должен соответствовать определенным показателям качества, позволяющим отнести бетон к тому или иному классу.

Поскольку области применения бетона определяются его свойствами (в основном прочностью на осевое сжатие, подвижностью бетонной смеси), бетон единообразно маркируют, используя цифровые и буквенные обозначения.

Существуют марки бетона от М100 до М1000 и выше. Литера М указывает на количественное содержание цемента по отношению к бетонной смеси. Чем больше цифровое значение при литере М, тем «тяжелее» марка бетона. Это значит, что бетон марки М600 содержит гораздо больше цемента, чем бетон М100. Бетоны тяжелых марок обладают большой прочностью на осевое сжатие. Бетону, имеющему высокие показатели на осевое сжатие, присваивается определенный класс. Так, марке М100 сопутствует класс B7.5, а бетон марки M500 - В 40-45. Таким образом, можно встретить маркировку М100 (В 7.5) или М500 (В40).

Каждая марка цемента (М50, М100, М150, М200, М250, М300, М350, М400, М450, М500, М550 и т.д.) имеет определенные области применения. Наиболее распространен в гражданском строительстве бетон марок М300, М200.

Бетон М400 (В30) – относится к средним маркам бетона, но из-за короткого период времени схватывания и довольно высокой стоимости применяется не так широко как бетон М300 и М200. Безусловно, бетон М400 прочен и надежен, поэтому для устройства гидротехнических сооружений, ЖБИ по специальным требованиям и банковских хранилищ – такой бетон незаменим. В малоэтажном и индивидуальном строительстве бетон М400 применять нецелесообразно, однако при строительстве крытых бассейнов, аквапарков торгово-развлекательных комплексов и др. сооружений, к которым предъявляются повышенные требования в плане безопасности, бетон М400 может быть регламентирован проектом.

Бетон М 400 является отличным примером тяжелого типа бетона. Его главными характеристиками является морозостойкость, износостойкость и долговечность.

Бетон м400 в отличие от бетона м200 гораздо реже используется в частном домостроении. Основная область применения – объекты, к сооружению которые предъявляется наиболее строгие требования.

Бетон М 400 активно используется при возведении мостов, виадуков, изготовлении специальных конструкций (колонн, балок, арок), банковских хранилищ, лестничных площадок, маршей и во многих других целей.

В последние годы бетон м-400 - стал более востребованным, нежели пять-десять лет назад. Возможно, это связано с ужесточением требований при проектировании серьёзных сооружений. Обрушение Трансваль-парка, Бауманского рынка, домов на Мичуринском и т.д. - одна из причин, почему проектные марки (классы) бетона поднялись вверх на одну две ступени.

В частном строительстве - практически не применяется по ряду причин:

v Прочность бетона марки м 400 (В 30) - значительно выше, нежели может понадобиться в бытовом малоэтажном строительстве.

v Ускоренное время схватывания бетона - чреватое серьёзными проблемами при:

· доставке на дальние расстояния. Ключевой момент - время бетона в пути.

· нерасторопности строителей, принимающих бетон. Не успевают уложить, и как результат - неразбиваемая бетонная глыба на участке.

v Высокая стоимость подобных марок бетона из-за повышенного содержания цемента - тоже немаловажный фактор при выборе.

v Производство бетона БСГ м400 в30 допустимо только на гранитном щебне. Чаще с использованием пластификаторов и иных специальных добавок в бетон.

Список используемой литературы:

v Научный совет издательства «Энциклопедия современной техники. Строительство.» М., 1964

v Л.Н.Попов «Строительные материалы, изделия и конструкции.» Москва, 2012

v Горчаков Г. И., Баженов Ю. М. Строительные материалы: Учеб. для вузов. - М.: Стройиздат, 1986. - 688 с

(zip - application/zip)

(zip - application/zip)