МИНОБРНАУКИ РОССИИ

Федеральное государственное бюджетное образовательное учреждение

высшего образования

«САМАРСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

Факультет «Машиностроения, металлургии и транспорта»

Кафедра «Автоматизированные станочные и инструментальные системы»

КУРСОВАЯ РАБОТА

по учебной дисциплине « Метрология,

стандартизация и сертификация»

ВАРИАНТ 70-2

Выполнил: студент 3МиАТ4 В.С. Глушков

Руководитель: О.М. Акушская

САМАРА

2016г.

СОДЕРЖАНИЕ

1. Расчет и выбор посадок колец подшипника 6-207 3

на вал и в корпус для соединений 12- 16 - 15.

2. Расчет и выбор посадки с зазором для соединения 4-12. 8

3. Расчет предельных диаметров и допусков резьбового соединения 10

М24х1,5 - 7G/7h6h..

4. Выбор поверхности центрирования и посадки для 14

шлицевого соединения 12-13.

5. Расчет допусков размеров размерной цепи методом max-min 18

Библиографический список 22

1 РАСЧЕТ И ВЫБОР ПОСАДОК ДЛЯ КОЛЕЦ ПОДШИПНИКА 6-207 НА ВАЛ И В КОРПУС

1.1 Определение основных размеров подшипника и предельных отклонений на присоединительные размеры.

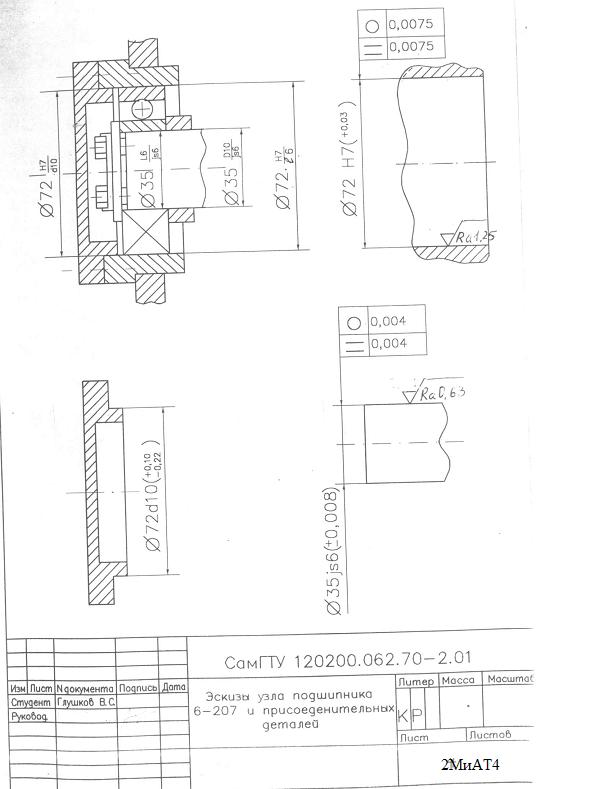

По табл. 6 [1] определяем основные размеры колец подшипника, определив dm=07x5=35 мм, для серии диаметров 2 и серии ширин нулевой Dm=72 мм; В=17 мм; г=2 мм.

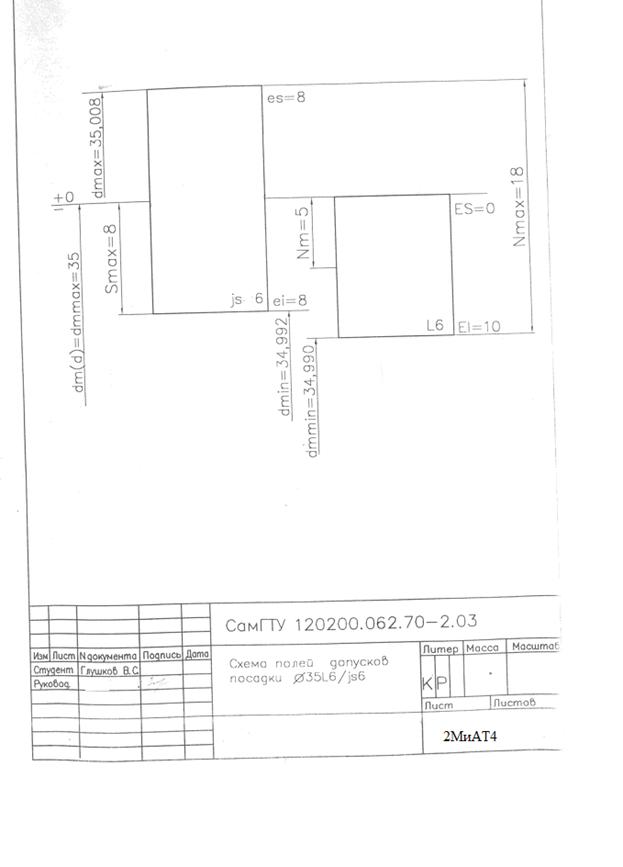

По табл. 2 с. 279 [2] находим предельные отклонения среднего диаметра отверстия внутреннего кольца подшипника dm=35мм (ES=0, ЕI=-10 мкм). Поле допуска на внутренний диаметр внутреннего кольца 35L6 (-0,01).

Предельные отклонения на наружный диаметр наружного кольца подшипника Dm =72 мм (es=0, ei =-11 мкм), тогда поле допуска наружного кольца подшипника

72l6(-0,011).

1.2 Расчет и выбор посадки внутреннего кольца подшипника на вал и расчет радиального посадочного зазора.

Пользуясь формулой [3], рассчитываем интенсивность радиальной нагрузки Ра на посадочной поверхности вращающегося циркуляционно-нагруженного внутреннего кольца

,

,

где R- радиальная нагрузка на опору, К=1,36кН;

В - ширина кольца подшипника, В = 17 мм ;

г - радиус монтажных фасок, г = 2 мм ;

k1 - динамический коэффициент посадки, по табл. П5 [3] k1=1 ;

k2 - коэффициент учитывающий степень ослабления посадочного натяга при полом вале , т.к. вал сплошной , k2= 1.

По табл. 7 с. [2] и П 7[3] выбираем поле допуска вала d =35 js6 (± 0,008),

образующее с полем допуска отверстия внутреннего кольца подшипника переходную посадку

, со средневероятным

натягом

, со средневероятным

натягом

Nm=em- Em,

где em=0,5*(8+(-8))=0 мкм

Em= 0,5*( 0 + ( - 10)) = -5 мкм ,

тогда Nm - 0 - ( - 5) = 5 мкм .

Пользуясь формулой [3] определяем наличие посадочного радиального зазора Gr при наибольшем натяге

Nmax =es - EI = 8 - ( -10 ) =18 мкм Определяем наличие посадочного радиального зазора Gr .

По табл. П8 [3] находим начальные радиальные зазоры

Grmin = 6 мкм ; Grmax=20 мкм и рассчитываем средний начальный зазор Grm:

Grm = 0,5.(Grmin + Grmax ) = 0,5 ( 6 + 20 ) = 13 мкм Устанавливаем значение эффективного посадочного натяга:

Nd =0,85* Nmax =0,85*18 = 15,3 мкм,

приведенного наружного диаметра внутреннего кольца:

и диаметральной деформации его дорожки качения:

Тогда Gʹr = Grm –Δd1= 13 - 12,1 = 0,9 мкм

и, следовательно, при намеченной посадке после установки подшипника на вал в нем сохраняется зазор, который является посадочным радиальным зазором.

1.3 Определение посадки наружного кольца подшипника в корпус.

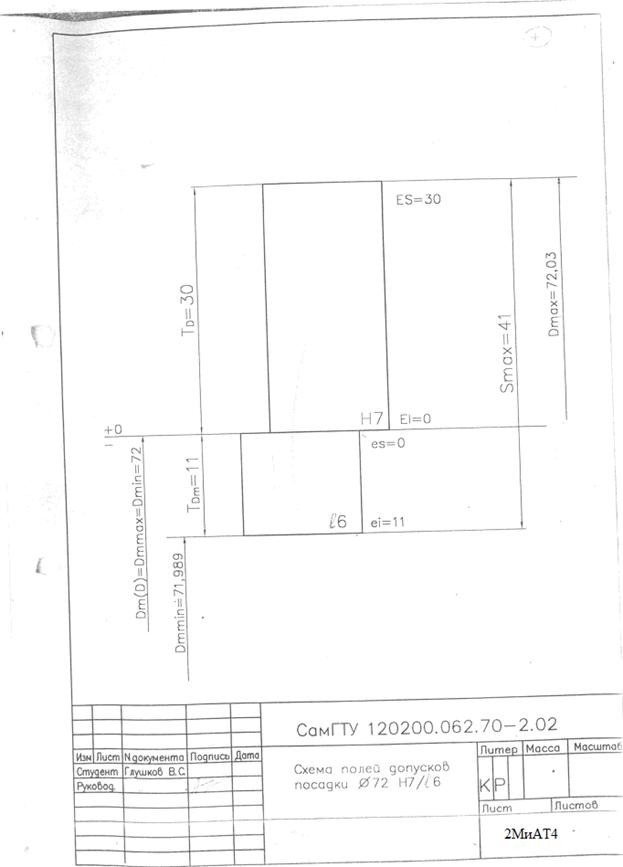

Для посадки не вращающегося кольца подшипника, воспринимающего местное нагружение выбираем по табл. П 3 [3] и табл. .7 с. 47 [2] поле допуска отверстия в неразъемном корпусе 72 Н7 (+0, 030), образующее с полем допуска наружного кольца

7216 (-0, 011) подвижную посадку

с зазорами :

Smin=EI - es = 0- ( 0) = 0 мкм.

Smax = ES- ei = 30- (- 11) = 41 мкм.

На чертеже СамГТУ 120200.062.70-2.01 изображаем эскиз узла подшипника 6 - 207 и присоединительных деталей.

На чертеже СамГТУ 120200.062. 70-2.02 изображаем схему полей допусков посадки 72Н7/l6.

На чертеже СамГТУ 120200.062.70- 2.03 изображаем схему полей допусков посадки 35 L6/js6.

2. РАСЧЕТ ПОСАДКИ С ЗАЗОРОМ МЕТОДОМ MAX-MIN

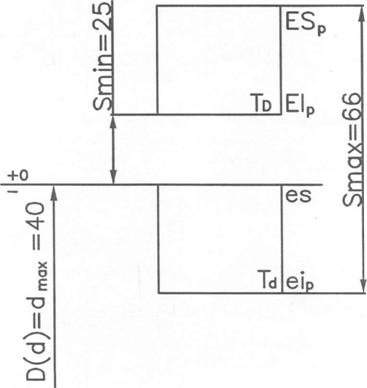

Изобразим исходную схему подвижного соединения в системе вала (рис 2.1) для соединения 4-12

|

Рис 2.1 |

2.1 Определение квалитета.

Рассчитаем коэффициент точности посадки aп по формуле [3]

aп= aD + ad =

где aD и ad - коэффициенты точности отверстия и вала;

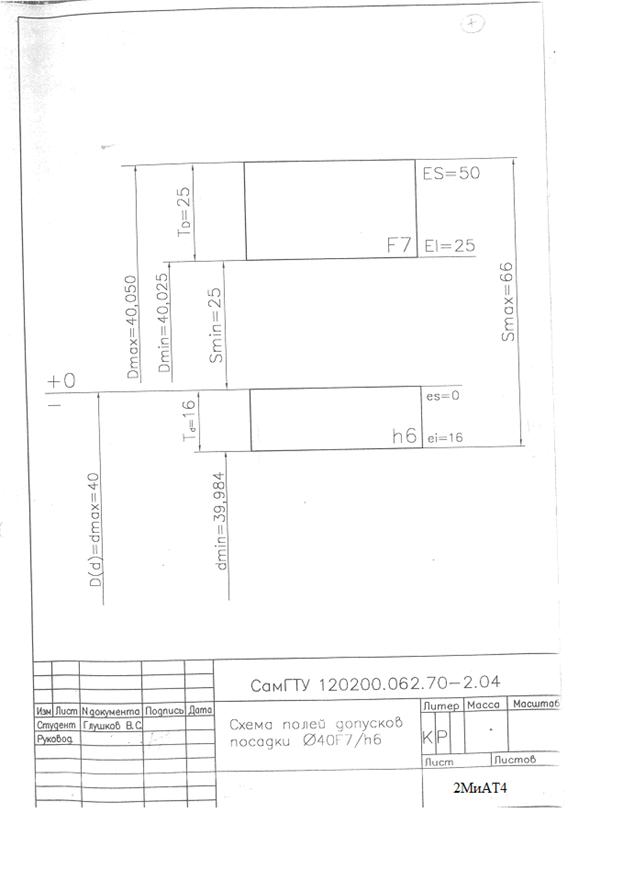

Тп - допуск посадки , Тп = Smax - Smin = 66-25 =41 мкм ;

i- единица допуска , по табл. П1 [3] i= 1,56 мкм;

Тогда

aпр =

По табл. П2 [3] выбираем aD= 16 и ad =10.

Определяем квалитеты вала и отверстия: ТD =IT7, Td=IT6.

По табл. 4 с. 33 [2] находим значение допусков для вала и отверстия

Td=IT6=16 мкм

ТD =IT7= 25 мкм

2.2 Расчет предельных отклонений отверстия и основного вала.

Используя рис.2.1 и определение системы вала, имеемes = 0. Тогдаиз формулы Td=es-ei находим

ei = es - Td = 0- 16 = -16 мкм.

Из формулы Smin= EIp— es находим

EIP= Smin + es = 25 + 0 = +25мкм,

а из формулы Smax=ESp-ei находим

ESp=Smax + ei = 66 + (- 16) = + 50 мкм.

2.3 Выбор поля допуска отверстия и вала и определение посадки.

Из

табл.14, с.104[2] и табл.12 , с.87 [2] по найденным отклонениям, по номинальному

диаметру и квалитету выбираем

поле допуска основного вала

и

поле допуска отверстия , которые

образуют посадку

, которые

образуют посадку

, характеризующуюся

зазором:

, характеризующуюся

зазором:

Smin— EI - es = 25 - 0 = 25 мкм; Smax = ES - ei = 50 - (-16) = 66 мкм.

На чертеже СамГТУ 120200.062.70- 2.04 изображаем схему полей допусков посадки

ø 40 F7/h6.

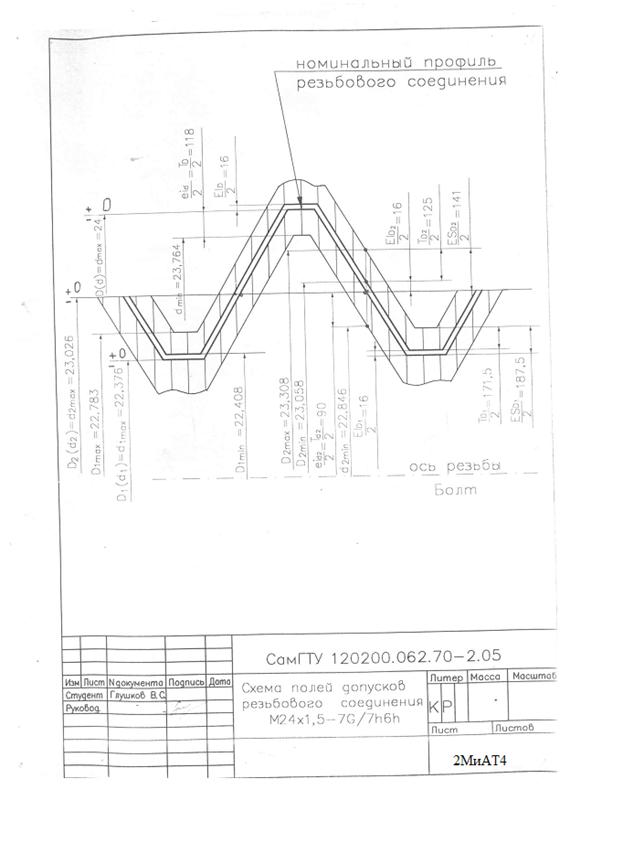

3.РАСЧЕТ ПРЕДЕЛЬНЫХ ДИАМЕТРОВ И ДОПУСКОВ РЕЗЬБОВОГО СОЕДИНЕНИЯ M24X l,5-7G/7h6h

3.1 Из табл.2 с. 350 [2] для резьбы М24 с шагом Р=1,5мм выписываем номинальные диаметры

наружный D(d) = 24 мм;

средний D2(d2) = 23,026 мм;

внутренний D1(d1) = 22,376 мм;

Из табл.6 с. 369 [2] находим предельные отклонения диаметров резьб болта

M24xl,5-7h6h

для d, d2 , d1 es = 0 мкм;

для d2 eid2 = -180 мкм;

для d eid = -236 мкм;

для d1

eid1 - не устанавливается.

Предельные отклонения диаметров гайки M24xl,5-7G табл. 10 с. 377 [2]

для D, D2 , D1 EI = + 32 мкм;

для D2 ESd2 = +282 мкм;

для D1 ESD1 = + 407 мкм;

для D ESD-не устанавливается.

3.2 Определение допусков и предельных диаметров резьбы болта и гайки

Предельные диаметры и допуски размеров для болта рассчитываются по формулам:

dmax = d + esd = 24 + 0 = 24,000 мм ;

dmin = d + eid = 24 + (- 0,236) =23,764 мм;

Td = dmax - dmin =24,000 -23,764 = 0,236 мм;

d2max = d2 + esd2 = 23,026 + 0 = 23,026 мм;

d2min = d2 + eid2 = 23,026 + (- 0,180) =22,846 мм;

Td2 = d2max - d2mm = 32,026 - 22,846 = 0,180 мм;

d1 max = di + es = 22,376 + 0 = 22,376 мм;

d1 min - не устанавливается.

Предельные диаметры и допуски резьбы гайки рассчитываются по формулам:

Dmax - не устанавливается;

Dmin = D + EI = 24 + 0,032 = 24,032 мм;

D2max = D2 + ES = 23,026 + 0,282 = 23,308 мм;

D2 min = D2 + EI = 23,026 + 0,032 = 23,058 мм;

Td2 = D2max - D2 min = 23,308 - 23,058 = 0,250 мм;

D1max = D1+ ES=22,376+0,407=22,783 мм;

D1 min= D1+ EI =22,376+0,032 =22,408 мм;

Td1 =D1max- D1 min = 22,783-22,783=0,375 мм.

На чертеже СамГТУ 120200.062.70- 2.05 изображаем схему полей допусков резьбового соединения M24X l,5-7G/7h6h.

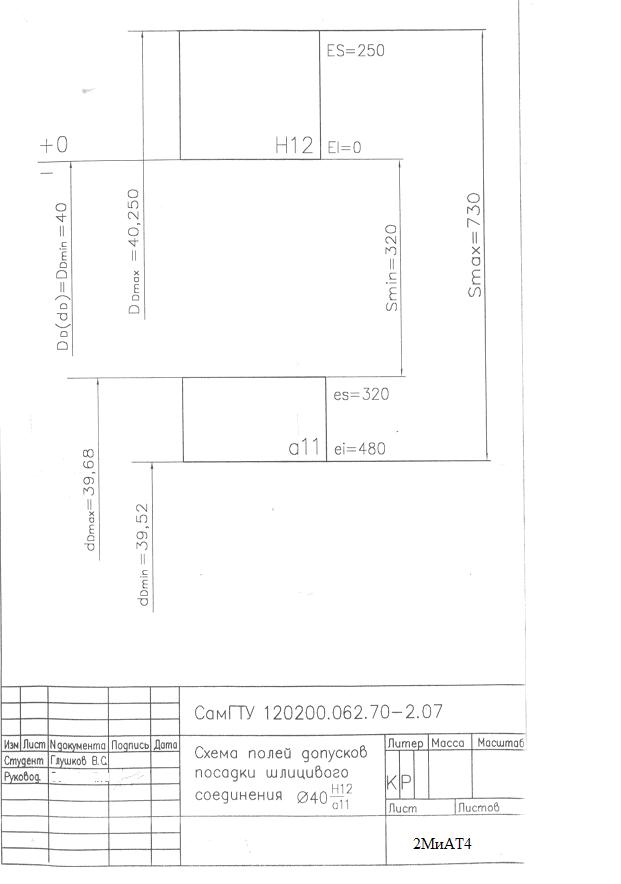

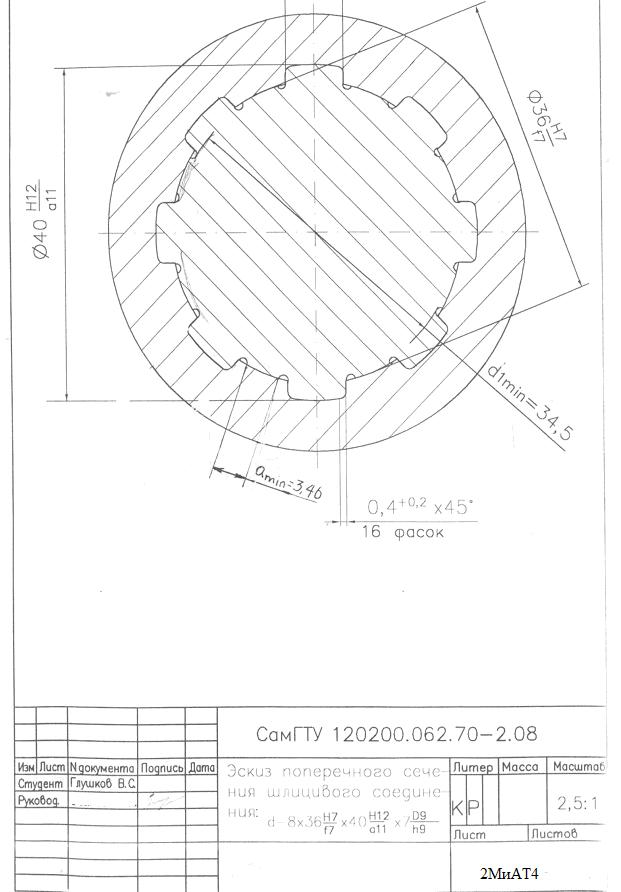

4 ВЫБОР ПОВЕРХНОСТЕН ЦЕНТРИРОВАНИЯ И ПОСАДОК ДЛЯ ШЛИЦЕВОГО СОЕДИНЕНИЯ, РАБОТАЮЩЕГО ПРИ УМЕРЕННОЙ НАГРУЗКЕ

4.1 Определение поверхности центрирования.

За поверхность центрирования выбираем внутренний диаметр d шлицевого соединения, так как шлицевое соединение работает при умеренной нагрузке, но требуется повышенная точность центрирования.

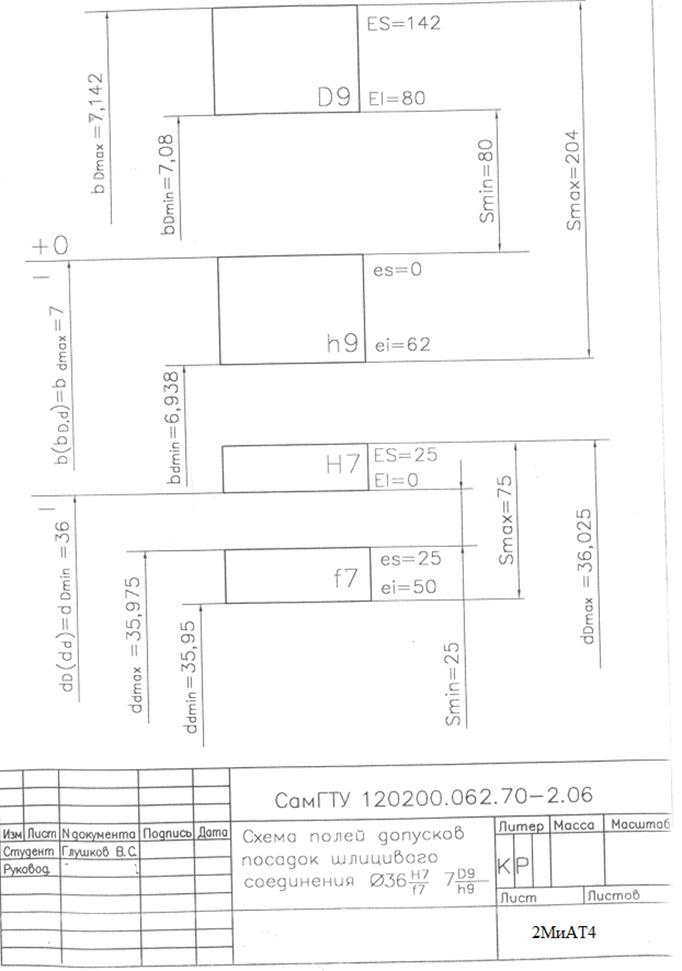

4.2 Назначение посадок, на шлицевое соединение.

По табл. П10 [3] определяем посадки на d и b для подвижного шлицевого соединения

.

.

По табл. П11 [3] назначаем посадку на не центрирующий наружный диаметр

Записываем условное обозначение выбранного шлицевого соединения:

d- 8 x  x

x  x

x  ;

;

шлицевого вала d- 8 x36f7 x40a11 x 7h9;

шлицевой втулки d- 8 x36H7 x40H12 x 7D9

Из табл. 7 с.47 [2] и табл. 10 с.71 [2] находим предельные отклонения размеров шлицевого соединения

ø ;ø

;ø ;

;

Шлицевое соединение относится к легкой серии, поэтому вид исполнения впадин шлицов -А [2,3], при центрировании по d .

Вычерчиваем схему расположения полей допусков на d, D и b с указанием предельных размеров, отклонений, натягов и зазоров. Выполняем эскиз поперечного сечения шлицевого соединения с обозначением посадок и вида исполнения впадин шлицов (табл. .10 с.318 [2] )

На чертеже СамГТУ 120200.062.70 — 2.06 изображаем схему полей допусков посадок ø36Н7/f 7; 7D9/d9.

На чертеже СамГТУ 120200.062.70-2.07 изображаем схему полей допусков посадки ø 4OH12/a11.

На чертеже СамГТУ 120200.062.70-2.08 изображаем эскиз поперечного сечения шлицевого соединения

|

|

|

Исполнение впадины А

|

5. РАСЧЕТ РАЗМЕРНОЙ ЦЕПИ МЕТОДОМ МАХ - MIN .

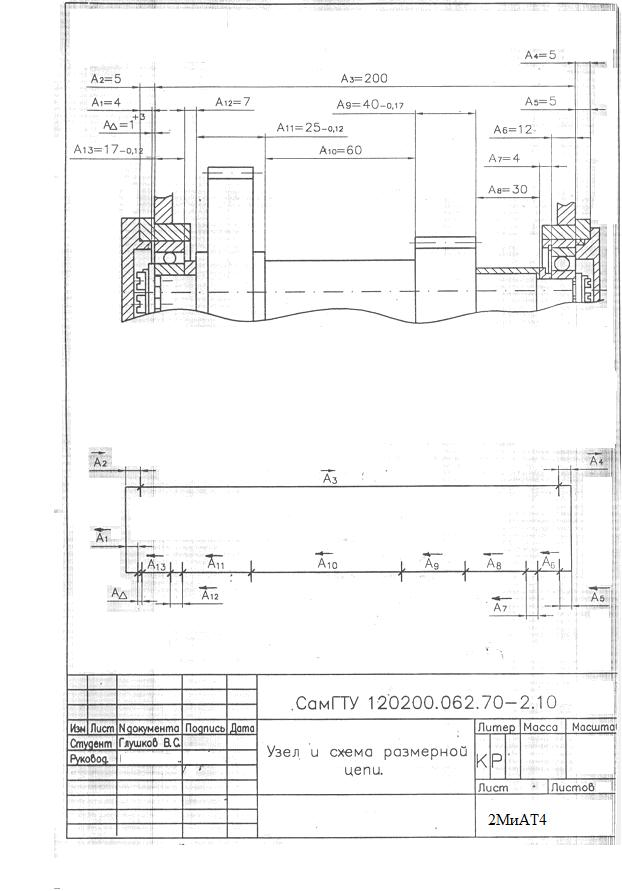

Для расчета используем узел и схему размерной цепи приведенные на чертеже СамГТУ 120200.062.70 - 2.10.

5.1 Определение увеличивающих и уменьшающих размеров и допуска исходного звена.

Используя схему размерной цепи, определяем увеличивающие А2, А3 , А4 и уменьшающие A1 , А5, А6 , А7 , A8, А9, А10 , А11 , A12 , А13 звенья.

Зная АΔ= 1+3 мм, определяем допуск замыкающего звена:

Т АΔ = ES АΔ - EI АΔ =3000 - 0 = 3000мкм

5.2 Определение квалитета.

Рассчитаем коэффициенты точности аср по формуле [3]

где Т АΔ - допуск исходного звена ; Т АΔ = 3000 мкм,

ii-единица допуска составляющих звеньев, табл. П1 [3]

iА1 =0,73 мкм ; iА2 =0,73 мкм ; iА 3 = 2,89 мкм ; iА4 = 0,73 мкм ; iА5= 0,73 мкм ; iА7 = 0,73 мкм ; iА8 =1,31 мкм ; iА10 =1,86 мкм ; iА12 = 0,9 мкм.

Допуски ТА6;ТА9;ТА11 и TA13 и соответствующие единицы допуска составляющих звеньев не учитываются , т.к. это стандартные покупные детали.

Тогда

По табл. П2 [3] сравниваем аср с табличными а и определяем квалитет составляющих звеньев (кроме стандартных покупных деталей).

а = 160 ,что соответствует IT12

а = 250, что соответствует IT 13

Т.е. аср попадает между 12 и 13 квалитетами. Поэтому на уменьшающие размеры

назначаем допуски по IT12, а на увеличивающие назначаем допуски по 1Т13.

По табл. 4 с 32 [2] определяем значения допусков

Пользуясь формулой основного уравнения размерной цепи [3]

Определяем

<

ТАΔ=3000мкм

<

ТАΔ=3000мкм

Так

как ТАΔ >  на 40 мкм,

основное уравнение размерной цепи не

на 40 мкм,

основное уравнение размерной цепи не

выполняется, поэтому необходимо установить

компенсирующее звено, изменением значения которого достигается требуемая

точность исходного звена. Размер =

200 мм принимаем за компенсирующий, тогда

=

200 мм принимаем за компенсирующий, тогда

Следовательно ∑Т Аi = Т АΔ =3000 мкм , т.е. допуски на составляющие размеры

/=1

размерной цепи установлены верно.

5.3 Назначение предельных отклонений составляющих звеньев .

Назначаем предельные отклонения составляющих звеньев размерной цепи.

На увеличивающие по (Н), а на уменьшающие по (h)

= 200 +0,76

= 200 +0,76

На основании формул [3]

определяем правильность назначения предельных отклонений составляющих звеньев.

Следовательно, предельные отклонения на составляющие звенья размерной цепи назначены правильно.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. ГОСТ 3478 - 79. Подшипники качения. Основные размеры.

2. И.М. Белкин. Допуски и посадки.: Учебное пособие. -М.: Машиностроение , 1992 - 528с.

3. С.Я. Сагалович. Методическое руководство к курсовой работе и практическим занятиям по учебной дисциплине Взаимозаменяемость , стандартизация и технические измерения - Самара : СамГТУ , 1995 — 46с.

(zip - application/zip)

(zip - application/zip)