Министерство образования и науки Российской Федерации

Российский химико-технологический университет

имени Д.И. Менделеева

|

Факультет химико‑фармацевтических технологий и биомедицинских препаратов |

Кафедра химии и технологии биомедицинских препаратов |

Курсовой проект

на тему

«Расчет и технологическая схема периодического производства 2-оксо-1-пирролидинацетамида мощностью 1т/год»

Выполнила:

Студентка группы О-46

Клименко А.А.

Проверил преподаватель:

Ощепков М.С.

Москва 2016

Оглавление

1.

Введение........................................................................

.......................3

2. Научное обоснование.....................................................................

.....4

3. Описание технологического процесса стадии................................. 6

4. Технологическая часть........................................................................7

o 4.1 Характеристика готового продукта.......................................7

o 4.2 Характеристика исходного сырья..........................................8

o 4.3 Стадии процесса......................................................................9

o 4.4 Материальный баланс.............................................................9

o 4.5 Технологический расчет оборудования...............................14

o 4.6 Тепловой баланс......................................................................15

1. Введение

1. 2-оксо-1-пирролидинацетамид (пирацетам, торговая марка "Ноотропил") - ноотропное лекарственное средство. Оказывает положительное влияние на обменные процессы и кровообращение мозга. Стимулирует окислительно-восстановительные процессы, усиливает утилизацию глюкозы, улучшает регионарный кровоток в ишемизированных участках мозга. Препарат увеличивает энергетический потенциал организма за счёт ускорения оборота АТФ, повышения активности аденилатциклазы и ингибирования нуклеотидфосфатазы. Улучшение энергетических процессов под влиянием пирацетама приводит к повышению устойчивости тканей мозга при гипоксии и токсических воздействиях.

2. В России препарат применяется в неврологической, психиатрической и наркологической практике. В результате действия препарата повышается концентрация АТФ в мозговой ткани, усиливается биосинтез рибонуклеиновой кислоты и фосфолипидов, стимулируются гликолитические процессы. Считается, что пирацетам эффективен при восстановлении после инсульта, способствует улучшению при таких состояниях как синдром Дауна и дислексия

3. Задачей данной работы является расчет производства лекарственного препарата пирацетама по периодической схеме синтеза. Пирацетам был впервые синтезирован в 1964 году учеными из бельгийской фармацевтической компании UCB во главе с Cornelio Е. Giurgea.

2. Научное обоснование

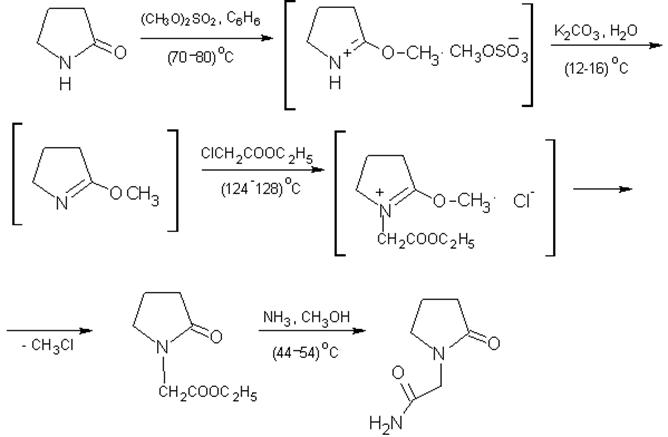

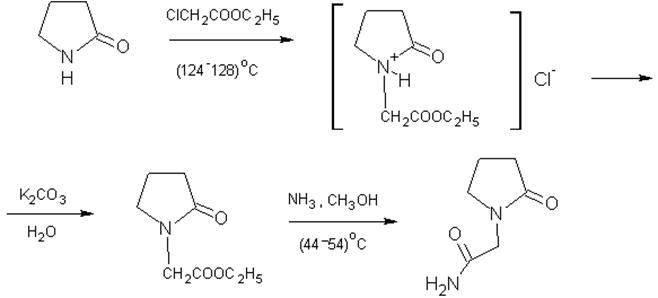

Из структуры пирацетама очевидно, что наиболее подходящим исходным сырьем для его синтеза является α-пирролидон. Однако, его прямое N-алкилирование хлоруксусной кислотой (схема 2), требующее достаточно жестких условий, отличается невысокой селективностью вследствие возможности побочной реакции О-алкилирования лактимной структуры α-пирролидона. В связи с этим предварительно специально защищают гидроксигруппу лактимной структуры путем ее О-метилирования (схема 1).

Последний, в отличие от α-пирролидона, однозначно алкилируется по атому

азота. При взаимодействии с этиловым эфиром хлоруксусной кислоты с

образованием, вероятно, промежуточной четвертичной соли, которая при нагревании

в вакууме легко деметилируется с отщеплением хлористого метила и восстановлением

лактамной структуры, характерной для α-пирролидона. Таким образом,

химическая схема синтеза пирацетама :

Схема 1.

Схема 2.

Выход этилового эфира 2-оксо-1-пирролидинил-уксусной кислоты на α-пирролидон составляет около 50-50,5%. Выход технического пирацетама составляет около 82% от теории, считая на “этиловый эфир”, фармакопейного -71,2% на технический. Таким образом, суммарный выход по схеме составляет около 29,3-29,5%, считая на α-пирролидон.

3. Описание технологического процесса выбранной стадии

Для расчетов выбрана следующая стадия:

Описание:

Все жидкие вещества: О-метил-α- пирролидон в смеси с бензолом, этиловый эфир хлоруксусной кислоты подаются из соответствующих ёмкостей в отборные мерники 1 и 2 соответственно.

После постепенного приливания этилового эфира хлоруксусной кислоты к О-метил-α- пирролидону при атмосферном давлении в аппарате с обратным холодильником и отгонки бензола алкилирование ведут при температуре (124-128)оС с фракционированием массы под вакуумом. После отгонки легколетучих продуктов (остатков бензола, хлористого метила) отбирают фракцию этилового эфира 2-оксо-1-пирролидинил-уксусной кислоты.

4. Технологическая часть

4.1 Характеристика готового продукта

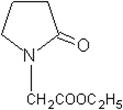

· Название продукта - этиловый эфир 2-оксо-1-пирролидинил-уксусной кислоты

· Структурная формула:

· Эмпирическая формула: C8H13N1O3

· Молекулярная масса: 171 г/моль

· Физические свойства:

Бесцветная жидкость с характерным запахом. Легко растворим во многих органических растворителях, практически не растворяется в воде.

· Применение:

Встречается при синтезе пирацетама- ноотропное лекарственное средство, нашедшее своё применение в неврологической, психиатрической и наркологической практике.

4.2 Характеристика исходного сырья

|

№ |

Наименование |

ГОСТ (CAS номер) |

Обязательные показатели для проверки в производстве |

Примечание |

|

1 |

О-метил-α- пирролидон |

Раздражает кожу и слизистые оболочки глаз. Проникает через неповрежденные кожные покровы. Обладает эмбриотоксическим, тератогенным и мутагенным действием. |

||

|

2 |

Этиловый эфир хлоруксусной кислоты |

CAS №, 105-39-5 |

Чистота: ≥98% |

Опасен при вдыхании, попадании внутрь или на кожу. ЛД50 (крысы, орально) = 235 мг/кг |

|

3 |

Бензол |

CAS № 71-43-2 |

Массовая доля примесей, %, не более: н-гептана.......0,01 метилциклогексана +толуола........0,05 Метилциклопентана ........................0,02 |

В больших дозах бензол вызывает тошноту и головокружение, в тяжёлых случаях может повлечь смертельный исход, является сильным канцерогеном. |

4.3 Стадии процесса (алкилирование)

1. Приготовление смеси (О-метил-α- пирролидон + Этиловый эфир хлоруксусной кислоты)

2. Отгонка бензола

3. Алкилирование при температуре (124-128)оС с фракционированием массы под вакуумом

4. Отбор фракций легколетучих компонентов (бензол, хлористый метил)

5. Отбор фракции этилового эфира 2-оксо-1-пирролидинил-уксусной кислоты

4.4 Материальный баланс стадии алкилирования

Вещество (А)- О-метил-α- пирролидон (MA=99 г/моль)

Вещество (В) - Этиловый эфир хлоруксусной кислоты (MB=122,5 г/моль)

Вещество (С) - Хлористый метил (MC=50,5 г/моль)

Вещество (D) - этиловый эфир 2-оксо-1-пирролидинил-уксусной кислоты (MD=171 г/моль)

1) Расчет количества загружаемых веществ

Для расчета выбираем стандартный реактор объёмом 3,2 м3 .

Коэффициент заполнения j примем равным 0,8.

Тогда объём реакционной массы в аппарате должен быть р

авен:

Vр = Vапп × j = 3200 × 0,8 = 2560 л

По данным технологического регламента, на одну операцию алкилирования при данном объёме реакционной массы необходимо 253,44 кг технического О-метил-α- пирролидона (получали на предыдущей стадии), в котором содержится 2% примесей с предыдущей стадии.

GA= m× wмасс = 258,61 × 0,98 = 253,44 кг

Gпримеси = 258,61 - 253,44 = 5,17 кг

Для алкилирования 210,21 кг О-метил-α- пирролидона по данным технологического регламента требуется 225 кг этилового эфира хлоруксусной кислоты (98%) или 220,5 кг (100%):

GB= m× wмасс = 225 × 0,98 = 220,5 кг

Gпримеси = 225 - 220,5 = 4,5 кг

Количество исходных веществ:

uA = GA/MA = 253,44/99 = 2,56 кмоль

uB = GB/MB = 220,5/122,5 = 1,8 кмоль

2) Расчет количества полученных веществ

В результате реакции образуется 184,68 кг эфира 2-оксо-1-пирролидинил-уксусной кислоты и 27,27 кг хлористого метила. Их количество:

uD = GD/MD = 184,68/171 = 1,08 кмоль

uC = GC/MC = 27,27/50,5 = 0,54 кмоль

Количества веществ после реакции:

uA = 2,56 - 1,00 = 1,56 моль

uB = 1,8 - 1,00 = 0,8 моль

uD = 1,08 кмоль

uC = 0,54 кмоль

Масса веществ после реакции:

GA = uA × MA = 1,56 × 99 = 154,44

GB = uB × MB = 0,8 × 122,5 = 98

GD = 184,68

GC = 27,27

å GИСХ = å GКОН

|

Загружено |

Получено |

||||||

|

Наименование |

Масса, кг |

Объем, л |

Наименование |

Масса, кг |

Объем, л |

||

|

Техн. |

100 % |

Техн. |

100% |

||||

|

О-метил-α- пирролидон |

258,61 |

253,44 |

О-метил-α- пирролидон |

154,44 |

154,44 |

||

|

Этиловый эфир хлоруксусной кислоты |

225 |

220,5 |

Этиловый эфир хлоруксусной кислоты |

122,5 |

98 |

||

|

этиловый эфир 2-оксо-1-пирролидинил-уксусной кислоты |

------ |

------ |

этиловый эфир 2-оксо-1-пирролидинил-уксусной кислоты |

184,68 |

184,68 |

||

|

Хлористый метил |

------ |

------ |

Хлористый метил |

27,27 |

27,27 |

||

|

Примеси |

12 |

||||||

|

Итого |

483,61 |

473,94 |

Итого |

476,39 |

464,39 |

3) Расчет расходных коэффициентов по сырью

Выход готового продукта составляет:

h = uпракт./uтеор. = 1,08/1.8 = 0,6

Теоретически из 1 моль О-метил-α- пирролидона можно получить 1 моль этилового эфира 2-оксо-1-пирролидинил-уксусной кислоты. Отсюда, для производства 1000 кг готового продукта необходимо:

RA = (uA´MA´1000)/( uD ´MD´h) = (2,56´99´1000)/(1,08´171´0,6) = 2287,2кг

100 % О-метил-α- пирролидона.

Исходя из загрузки О-метил-α- пирролидона на операцию и расходного коэффициента определим коэффициент пересчета:

КП = RA/GA = 2287,2 / 253,44 = 9,02

Расходный коэффициент для этилового эфира хлоруксусной кислоты:

RВ = КП ´ GВ = 9,02 ´ 220,5 = 1988,91

4.5 Технологический расчет оборудования

Годовая мощность производства G = 0,952 т/год (100 % продукта). Число рабочих дней в году - 330. Суточная мощность производства Gсут = 0,952/330 = 2,88 кг/сут.

Объём реакционной массы, соответствующий получению 1т готового продукта, будет равен:

VТ (1) = VP´ КП = 2560 ´ 9.02 = 23091,2 л/т

Объем реакционной массы на стадии в сутки:

Vсут (1) = VТ (1) ´ Gсут = 23,0912 ´ 2,88 = 66,5 л/сут

Продолжительность стадии конденсации tопт = 8 ч (данные технологического регламента)

Необходимое число реакторов:

n(1) = Vсут(1) ´ (1+z(1)) ´ tопт(1)/ (Vапп ´ j ´ 24) = 66,5´ (1+0,1) ´ 10/ (3200´0,8´24) = 0,012

Таким образом, на стадии алкилирования необходимо установить один реактор объемом 3200 л .

Исходя из технологических условий процесса выбран эмалированный реактор со следующими характеристками:

-объем аппарата 3200 л

-высота 2,4 м

-диаметр 1600 мм

- диаметр с рубашкой 1700 мм

- поверхность 10 м2

- масса аппарата 3810 кг

4.6 Тепловой баланс

Q1+ Q2+ Q3 = Q4+ Q5+ Q6

Q1 - тепло, вносимое в аппарат с исходными веществами или теплосодержание веществ в аппарате в начале стадии теплообмена;

Q2 - тепло, отдаваемое теплоносителем перерабатываемым веществам и аппарату или отнимаемое от них хладагентом;

Q3 - тепловой эффект процесса;

Q4 - тепло, уносимое из аппарата конечными продуктами или теплосодержание веществ в аппарате в конце стадии теплообмена;

Q5 - тепло, расходуемое на нагревание отельных деталей аппарата или отнимаемое от них хладагентом;

Q6 - тепло, теряемое аппаратом в окружающую среду.

|

№ |

Наименование операции |

Время, час |

Температура, оC |

||

|

1 |

Осмотр реакторов_ |

0,5 |

Окр. среда |

||

|

2 |

Загрузка О-метил-α- пирролидона в 1аппарат |

0,25 |

Окр. среда |

||

|

3 |

Загрузка этилового эфира хлоруксусной кислоты в 1 аппарат |

0,25 |

Окр.среда |

||

|

4 |

Проверка и герметизация |

1,0 |

Окр. среда |

||

|

5 |

Подогрев |

0,5 |

30-90 оC |

||

|

6 |

Выдержка (отгонка С6Н6) |

1,0 |

90 оC |

||

|

7 |

Перенос смеси во 2 апп. |

0,5 |

90 оC |

||

|

8 |

Нагрев смеси |

1,0 |

128 оC |

||

|

9 |

Отгонка легколетучих компонентов |

1,0 |

128 оC |

||

|

10 |

Отгонка целевого продукта |

1,0 |

128 оC |

||

|

11 |

Охлаждение |

1,0 |

30 оC |

||

Температурный график процесса алкилирования:

4.6.1 Стадия нагрева

|

Наименование |

G, кг |

M, г/моль |

CP, ккал/кг оC |

|

О-метил-α- пирролидон |

253,44 |

99 |

0.648 |

|

Этиловый эфир хлоруксусной кислоты |

220,5 |

122,5 |

0,500 |

Q1 + Q2 + Q3 = Q4 + Q5 + Q6

СрА=∑(Ср эл-та · n)/MA=(2.8·5+4.3·9+6·1+5.5·1)/99 = 0.648 ккал/(кг·°С)

СрВ=∑(Ср эл-та · n)/MВ=(2.8·4+4.3·7+8,0·1+6·2)/122,5 = 0.500 ккал/(кг·°С)

Q1=∑Gн · CPн · Tн, где Тн=25°С

Q1=25·4190·(253,44·0,648+220,5·0,500)= 28.75 МДж

Q3=0, так как нет химических превращений и физико-химических процессов

Q4=∑Gн · CPк · Tк, где Тк=128°С

Q4=128·4190(253,44·0,648+220,5·0,500)= 147,21 МДж

Q5=Gап · Ср ап · (Тап к – Тап н)

Принимаем Gап =3810 кг, Ср ап = 0,5 ккал/(кг·°С)

Тогда Q5=3810·0,5·(128-25)·4190= 822,14 МДж

Q6=Smn· βm ·(Tcm-Tcp)· τ=0.05 Q2

Тогда тепловой баланс:

Q1+Q2=Q4+Q5+0.05Q2

Q2= (Q4+Q5-Q1)/0.95=(147,21+822.14-28.75)/0.95= 990.1 МДж

Q2=Km·Sm· ΔTcp· τ

ΔTcp=(ΔTб- ΔTм)/ln (ΔTб/ΔTм)=(140-12)/ln(140/12)= 52.1°C

Km=500 Вт/(м2·К)

Sm=Q2/(Km· ΔTcp· τ)=(990,1·10^6)/(500·52.1·3·3600)=3,5 м2

Нагрев осуществляется через рубашку аппарата, поверхность аппарата: F=10 м2

F> Sm, следовательно поверхности рубашки хватит для нагрева реакционной массы.

Запас поверхности: (10-3,5)/10=0,65

Следовательно, выбранный реактор с рубашкой подходит для проведения данного процесса.

4.6.2 Стадия выдержки (химическая реакция)

Q1+ Q2+ Q3 = Q4+ Q5+ Q6

Q1=Q4 (1)=.... МДж

Q3= å QP+ Qф/хп , где Qф/хп = 0

QP = G ´ qP /M

qP = q0(C)+ 2´ q0(D) - q0(A) - q0(B)

q0C = ån ´ qЭ сг - qс сг

qс сг = 26,05 ´ m + åDx -формула Караша

(1) m = 4´4 + 2´1 + 1´2 + 1´7

q0(A) = (8´94,38 + 6´34,19 +0) - (26,05´31+ D(A) + D(B) + 2D(???) = 152, 63 - (D(A) + D(B) + 2D(???))

(2) m = 4´5 + 3´1 + 5´1 = 28

q0(B) = (6´94,38 + 6´34,19 +0) - (26,05´28+D (A)) = 68,38 - D (A)

(3) m= 4´8+3´2+2´2+1´10 = 52

q0(C) = (16´94,38 + 10´34,19 +0) - (26,05´52+ 2D(A) + 2D(B) + 2D(???)) - 152,63 - (DA

(zip - application/zip)

(zip - application/zip)