Бийский технологический институт (филиал)

федерального государственного бюджетного образовательного

учреждения высшего профессионального образования

«Алтайский государственный технический университет им. И.И. Ползунова»

Механический факультет

Кафедра МСИА

РЕФЕРАТ

по дисциплине: «Механизация и автоматизация производства систем теплогазоснабжения и вентиляции»

Тема: «Механизация и автоматизация производства систем теплогазоснабжения и вентиляции»

Бийск 2015

Содержание

Введение……………………………………………………...……………………31. Системы теплогазоснабжения и кондиционирования микроклимата как объекты автоматизации…………………………………………………………...5 2. Централизованные системы теплогазоснабжения…………………………...7

3. Механизация и автоматизация производства систем теплогазоснабжения и вентиляции…………………………………………………...……………………83.1 Автоматизация систем теплогазоснабжения и кондиционирования микроклимата…………………………………………………………………..….83.2 Автоматизация систем вентиляции, кондиционирования воздуха………11 4. Технические средства автоматизации……………………………………….15 4.1 Первичные преобразователи (датчики)…………………………………….19 5. Современные схемы управления системами кондиционирования воздуха…………………………………………………………………………....20

Заключение……………………………………………………………….………22

Список использованных источников…………………………………………24

Введение

Актуальность. Уже в течение многих лет ведутся работы по созданию средств автоматизации теплоснабжения.

Энергетической программой предусматривается дальнейшее повышение уровня централизации теплоснабжения за счет сооружения ТЭЦ и районных, в том числе автономных тепловых центров.

Отечественный и зарубежный опыт разработки и эксплуатации автоматизированных систем ТГС и СКМ показывает, что непременным условием развития автоматизации является не только совершенствование технических средств автоматики, но и комплексный совместно с ним анализ режимов работы и регулирования самих систем ТГС и СКМ.

В развитии технико-экономических предпосылок внедрения и использования автоматизации ТГС и СКМ и соответственно в развитии технических средств автоматизации можно выделить три характерных периода: начальный этап, этап комплексной автоматизации и этап автоматизированных систем управления.

В целом начальный этап был этапом механизации и автоматизации отдельных процессов. Применение автоматизации не носило массового характера, а объем применяемых технических средств был мал и их производство не являлось самостоятельной отраслью. Но именно на этом этапе сформировались некоторые современные принципы построения низших уровней автоматизации и, в частности, основы современного дистанционного управления с использованием электрических, пневматических и гидравлических двигателей для привода запорно-регулирующей арматуры. Переход ко второму этапу — комплексной автоматизации производства — произошел в условиях роста производительности труда, укрупнения единичных мощностей агрегатов и установок и развития материальной и научно-технической базы автоматизации. Третий (современный) этап развития автоматизации характеризуется как этап автоматизированных систем управления (АСУ), появление которых совпало с разработкой и распространением вычислительной техники. На данном этапе становится целесообразной автоматизация все более сложных функций управления.

Распространение современных АСУ во многом определяется состоянием техники отображения информации. Перспективными средствами отображения информации становятся электронно-лучевые индикаторы (дисплеи). Новая техника отображения информации позволяет отказаться от громоздких мнемосхем и резко сократить количество приборов, сигнальных табло и индикаторов на щитах и пультах управления.

В связи с многообразием необходимых видов приборов и устройств целесообразно появление в рамках ГСП комплексов более узкого профиля, предназначенных для выполнения отдельных инженерных задач. Комплексы обладают широкими функциональными возможностями, позволяющими создавать самые разнообразные по сложности и структуре автоматизированные системы управления технологическими процессами, в том числе в системах ТГС и СКМ.

Цель данной работы – исследование автоматизации и механизации производства систем теплогазоснабжения и вентиляции. Для поставленной цели требуется решить следующие задачи: - изучить системы теплогазоснабжения и кондиционирования микрок-лимата как объекты автоматизации, централизованные системы тепло-газоснабжения;

- исследовать механизацию и автоматизацию производства систем теплогазоснабжения и вентиляции;

- рассмотреть технические средства автоматизации; - охарактеризовать современные схемы управления системами кон-диционирования воздуха.

1. Системы теплогазоснабжения и кондиционирования микроклимата как объекты автоматизации

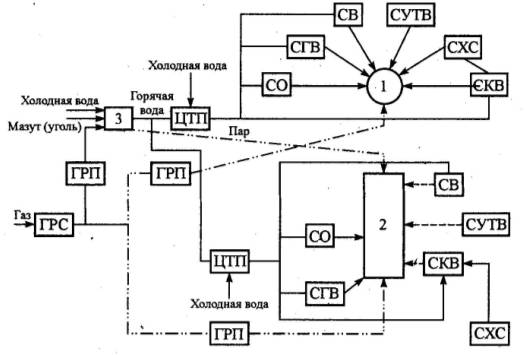

Комплекс инженерных систем теплогазоснабжения и кондиционирования микроклимата предназначен для выработки тепловой энергии, транспортирования горячей воды, пара и газа по тепловым и газовым сетям к зданиям и использования этих энергоносителей для поддержания в них заданных параметров микроклимата, для производственных и хозяйственных нужд. Структурная схема системы теплогазоснабжения и кондиционирования микроклимата (ТГС и КМ) представлены на рисунке 1.

Рисунок 1 - Структурная схема системы теплогазоснабжения и кондиционирования микроклимата (ТГС и КМ)

1 - жилые и общественные здания; 2 - промышленные здания; 3 - теплоэлектроцентраль (котельная); ГРС - газораспределительная станция; ГРП - газорегуляторный пункт; ЦТП - центральный тепловой пункт; СО - система отопления; СГВ - система горячего водоснабжения; СВ - система вентиляции; СУТВ - система утилизации тепла выбросного воздуха; СХС - система холодоснабжения; СКВ — система кондиционирования воздуха (комфортного и технологического).

Принципиальную общую схему ТГС и КМ можно разделить на две части: первая состоит из наружных систем централизованного теплоснабжения и газоснабжения, вторая, являясь потребителем энергии, включает в свой состав здание и внутренние инженерные системы обеспечения микроклимата, хозяйственных и производственных нужд [5, с.25].

2. Централизованные системы теплогазоснабжения

Система центрального теплоснабжения (СТС) - это комплекс генератора тепла (ТЭЦ или котельная) и тепловых сетей (систем отопления, вентиляции, кондиционирования воздуха и горячего водоснабжения).

Надежное и экономичное снабжение теплотой всех категорий потребителей достигается путем управления работой централизованного теплоснабжения. Цель управления - обеспечение потребителей необходимым расходом теплоносителя с заданной температурой, т.е. обеспечение требуемого гидравлического и теплого режима системы. Это достигается поддержанием заданных величин давления, разности давлениями температуры t в различных точках системы. Изменение температуры в соответствии с изменением теплопотребления зданий осуществляется на ТЭЦ или в котельной. Теплоноситель от ТЭЦ транспортируется по магистральным тепловым сетям до кварталов и далее по распределительным или квартирным тепловым сетям до зданий или группы зданий. В крупных тепловых сетях, прежде всего в квартальных, где происходит резкое колебание перепада давлений теплоносителя, гидравлический режим отличается большой неустойчивостью. Для обеспечения нормального гидравлического режима тепловых сетей необходимо перед потребителями поддерживать такой перепад давления теплоносителя, который во всех случаях должен превышать минимальную величину, требуемую для нормальной работы теплопотребляющих установок, теплообменников, смесителей, насосов. При этом потребитель будет получать необходимый расход теплоносителя заданной температуры.

Поскольку путем централизованного управления на ТЭЦ или котельной невозможно обеспечить необходимый гидравлический и тепловой режим у многочисленных потребителей тепла, применяют промежуточные ступени поддержания температуры и давления воды - центральные тепловые пункты (ЦТП). Температура теплоносителя после ЦТП 70-150 0С поддерживается с помощью насосов смешения или отопительных водоподогревателей. На абонентских вводах при наличии ЦТП без подготовки теплоносителя осуществляется местный режим отпуска тепла на отопление в элеваторах или теплообменниках.

В тепловых сетях большой протяженности с неблагоприятным рельефом местности возникает необходимость сооружения насосных подс-танций, которые обычно являются дополнительной ступенью поддержания требуемого гидравлического режима тепловой сети до подстанций путем поддержания давления перед насосом. Для нормальной работы теплопри-готовительной установки в ней предусматривают поддержание заданного уровня Н конденсата в пароводяных нагревателях и деаэраторах под-питочной воды [2, с.47].

3. Механизация и автоматизация производства систем

теплогазоснабжения и вентиляции

3.1 Автоматизация систем теплогазоснабжения и конди-ционирования микроклимата

В соответствии с существующими инструкциями и практикой проектирования проект системы автоматического управления технологическим процессом содержит графические (чертежи и схемы) и текстовые части:

Графическая часть проекта включает:

1) функциональную схему технологического контроля, автоматического регулирования, управления и сигнализации;

2) чертежи общих видов щитов и пультов управления;

3) принципиальные электрические, пневматические, гидравлические схемы автоматического управления, регулирования и сигнализации. В процессе рабочего проектирования разрабатывают графические материалы:

1) принципиальные схемы питания приборов энергией;

2) монтажные схемы щитов, пультов и соединительных коробок;

3) схемы внешних электрических и трубных проводок;

4) чертежи расположения аппаратуры, электрических и трубных проводок;

5) чертежи установки аппаратуры, вспомогательных устройств, щитов и пультов управления.

Исходные данные для проектирования содержатся в техническом задании на разработку системы автоматического управления технологическим процессом.

Основными элементами задания являются перечень объектов автоматизации - технологических агрегатов и установок, а также функции, выполняемые системой контроля и регулирования, обеспечивающей автоматизацию управления этими объектами.

Задание содержит ряд данных, которые определяют общие требования и характеристики системы, а также описывают объекты управления. Эта часть задания состоит из трех разделов:

1) обоснование разработки;

2) условия эксплуатации системы;

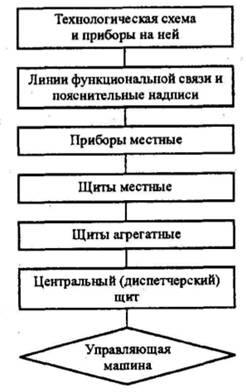

3) описание технологического процесса. Функциональная схема автоматического контроля и управления предназначена для отображения основных технических решений, принимаемых при проектировании системы автоматизации технологических процессов.

Она является одним из основных документов проекта и входит в его состав при разработке технической документации на всех стадиях проектирования.

В процессе разработки функциональной схемы формируется структура создаваемой системы и функциональные связи между объектом управления - технологическим процессом и аппаратной частью системы - приборами управления и сбора информации о состоянии технологического процесса (рис. 2).

Рисунок 2. - Структура размещения зон функциональной схемы автоматического контроля и управления.

При создании функциональной схемы определяют [1, с.11]:

1) целесообразный уровень автоматизации технологического процесса;

2) принципы организации контроля и управления технологическим процессом;

3) технологическое оборудование, управляемое автоматически, дистанционно или в обоих режимах по заданию оператора;

4) перечень и значение контролируемых и регулируемых параметров;

5) методы контроля, законы регулирования и управления;

6) объем автоматических защит и блокировок автономных схем управления технологическими агрегатами;

7) комплект технических средств автоматизации, вид энергии для передачи информации;

8) места размещения аппаратуры на технологическом оборудовании, на щитах и пультах управления.

Кроме того, по схеме даются текстовые пояснения, отражающие назначение и характеристики технологических агрегатов, величины контролируемых и регулируемых параметров, условия блокировки и сигнализации. Функциональная схема - основной документ проекта.

3.2 Автоматизация систем вентиляции, кондиционирования воздуха

В современных требованиях к автоматизированным системам вентиляции (СВ) и кондиционирования воздуха (СКВ) содержатся два противоречивых условия: первое - простота и надежность эксплуатации, второе -высокое качество функционирования.

Основным принципом в технической организации автоматического управления СВ и СКВ является функциональное оформление иерархической структуры подлежащих выполнению задач защиты, регулирования и управления.

Всякая промышленная СКВ должна быть снабжена элементами и устройствами автоматического пуска и останова, а также устройствами защиты от аварийных ситуаций. Это первый уровень автоматизации СКВ.

Второй уровень автоматизации СКВ - уровень стабилизации режимов работы оборудования.

Техническая реализация третьего иерархического уровня - в настоящее время успешно разрабатывается и внедряется в промышленности (СВ и СКВ).

Решение задач третьего уровня уравнения связано с обработкой информации и формированием управляющих воздействий путем решения дискретных логических функций или проведения ряда определенных вычислений.

Трехуровневая структура технической реализации управления и регулирования работой СКВ позволяет осуществить организацию эксплуатации систем в зависимости от специфики предприятия и его служб эксплуатации. Регулирование систем кондиционирования воздуха основано на анализе стационарных и нестационарных тепловых процессов. Дальнейшая задача состоит в автоматизации принятой технологической схемы управления СКВ, которая автоматически обеспечит заданный режим работы и регулирования отдельных элементов и системы в целом в оптимальном режиме.

Раздельное или совокупное поддержание заданных режимов работы СКВ проводятся приборами и устройствами автоматики, образующими как простые локальные контуры регулирования, так и сложные многоконтурные системы автоматического регулирования (САР). Качество работы СКВ определяется главным образом соответствием создаваемых параметров микроклимата в помещениях здания или сооружения их требуемым значениям и зависит от правильности выбора как технологической схемы и ее оборудования, так и элементов системы автоматического управления этой схемы.

Регулирование по оптимальному режиму

В последнее время начинают применять метод регулирования системы кондиционирования воздуха по оптимальному режиму (разработанный А. Я. Креслинем), позволяющий во многих случаях избежать повторного подогрева воздуха, охлажденного в оросительной камере, а также более рационально использовать теплоту рециркуляционного воздуха. В любой момент времени воздух в установке кондиционирования проходит тепло-влажностную обработку в такой последовательности, при которой расходы теплоты и холода оказываются наименьшими.

Метод регулирования систем кондиционирования воздуха по оптимальному режиму энергетически более эффективен. Однако надо отметить, что реализация регулирования по методу оптимальных режимов требует более сложной автоматики, что сдерживает его практическое применение.

Метод количественного регулирования систем кондициони-рования воздуха. Сущность метода заключается в регулировании тепло- и холодо-производительности установок кондиционирования воздуха путем изменения расхода обрабатываемого воздуха.

Регулирование расхода воздуха осуществляется изменением производительности вентилятора путем изменения частоты вращения ротора электродвигателя, применения регулируемых гидравлических или электрических муфт (соединяющих электродвигатель с вентилятором), использования направляющих аппаратов перед вентиляторами.

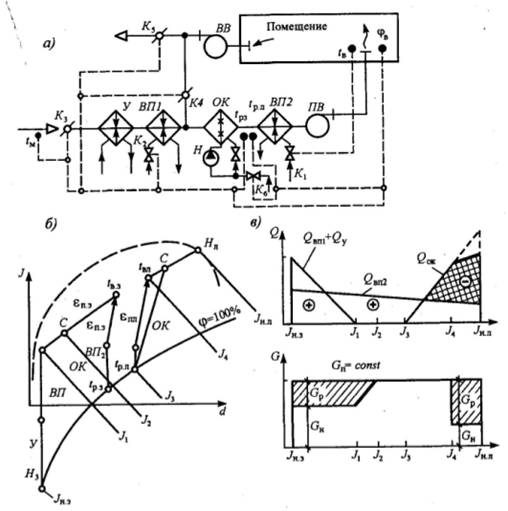

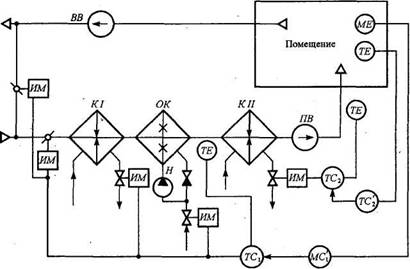

Регулирование систем кондиционирования воздуха (см. рис. 3) обеспечивается с помощью контуров регулирования. Установленный в рабочей зоне помещения или в вытяжном канале чувствительный элемент терморегулятора воспринимает отклонения температуры. Терморегулятор управляет воздухоподогревателем второй ступени подогрева ВП2 чаще всего путем регулирования подачи теплоносителя клапаном К.

Постоянство влажности воздуха в помещении обеспечивается двумя терморегуляторами точки росы, чувствительные элементы которых воспринимают отклонения температуры воздуха после оросительной камеры или воды в ее поддоне. Терморегулятор зимней точки росы управляет последовательно клапаном К2 воздухоподогревателя первой ступени подогрева ВП1 и воздушными клапанами (заслонками) К, К4, К;. Терморегулятор летней точки росы управляет подачей холодной воды из холодильной установки в оросительную камеру с помощью клапана К6.

Для более точного регулирования влажности воздуха применяют влагорегуляторы, чувствительные элементы которых устанавливают в помещении. Влагорегуляторы управляют клапанами К2- К6 той же последовательности, что и терморегуляторы точки росы.

Рисунок 3. - Система кондиционирования воздуха с первой циркуляцией

круглогодичного действия:

а) схема СКВ; б) процессы обработки воздуха в I- d-диаграмме; в) графики регулирования; ПВ - приточный вентилятор; ВВ - вытяжной вентилятор; Н - насос.

4. Технические средства автоматизации

Для качественного ведения любого технологического процесса необходим контроль за несколькими характерными величинами, называемыми параметрами процесса.

В системах теплогазоснабжения и кондиционирования микроклимата основными параметрами являются температура, потоки теплоты (общие, радиационные и др.), влажность, давление, расход, уровень жидкости и некоторые другие.

В результате контроля необходимо установить, удовлетворяет ли фактическое состояние (свойство) объекта контроля заданным технологическим требованиям. Наблюдение за параметрами систем осуществляется с помощью измерительных приборов.

Суть измерения - получения количественной информации о параметрах путем сравнения текущего значения технологического параметра с некоторым, его значением, принятым за единицу. Результатом контроля является представление о качественных характеристиках контролируемых объектов.

Совокупность устройств, с помощью которых выполняются операции автоматического контроля, называется системой автоматического контроля (САК).

В современных САК измерительная информация от приборов часто поступает непосредственно в автоматические управляющие устройства.

В этих условиях в основном используются электрические средства измерений, отличающиеся следующими преимуществами:

1) - простота изменения чувствительности в широком диапазоне измеряемой величины;

2) - малая инерционность электрической аппаратуры или широкий частотный диапазон, что позволяет измерять как медленно, так и быстро изменяющиеся во времени величины;

3) - возможность измерения на расстоянии, в недоступных местах, централизация и одновременность измерения многочисленных и различных по своей природе величин;

4) - возможность комплектования измерительных и обслуживаемых ими автоматических систем из блоков однотипной электрической аппаратуры, что имеет важнейшее значение для создания ИИС (измерительно-информационные системы) [5, с. 29].

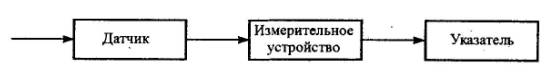

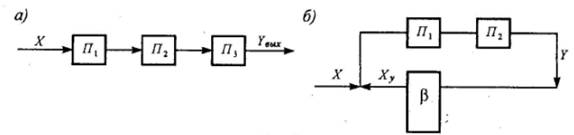

Метод измерений — т.е. совокупность отдельных измерительных преобразований, необходимых для восприятия информации о размере измеряемой величины и преобразования ее в такую форму, которая необходима получателю информации, наиболее наглядно можно изобразить в виде функциональной схемы (рис. 4).

Рисунок 4. - Функциональная схема метода измерения

Измерительный прибор конструктивно чаще всего разделяют на три самостоятельных узла: датчик, измерительное устройство и указатель (или регистратор), которые могут размещаться отдельно друг от друга и соединяться между собой кабелем или другой линией связи.

Датчик прибора для измерения той или иной, величины представляет собой конструктивную совокупность нескольких измерительных преобразователей, размещаемых непосредственно у объекта измерения. Используя дистанционную передачу, остальную часть измерительной аппаратуры (измерительные цепи, усилитель, источники питания и т.д.) называемую обычно измерительным устройством, выполняют в виде самостоятельного конструктивного узла, который может быть размещен в более благоприятных условиях. Требования к последней части измерительного прибора, т.е. к его указателю (регистратору) определяются удобством использования полученной информации.

В САК датчик называют первичным прибором. Он соединяется линией связи с вторичным прибором, объединяющим измерительное устройство и указатель. Один и тот же вторичный прибор может использоваться для контроля нескольких величин (параметров). В более общем случае к одному вторичному прибору подключаются несколько первичных преобразователей - датчиков.

Методы измерительных преобразований разделяются на два основных, принципиально отличающихся класса: метод прямого преобразования и метод уравновешивающего преобразования.

Метод прямого преобразования характеризуется тем, что все преобразования информации производятся только в одном, прямом направлении - от входной величины X через ряд измерительных преобразователей П1, П2 ... к выходной величине Увых: метод отличается сравнительно низкой точностью (рис. 5, а).

В методе уравновешивания используются две цепи преобразователей: цепь прямого преобразования П1, П2 ..., ... и цепь обратного преобразования, состоящая из преобразователя β.

Рисунок. 5 - Метод уравновешивания

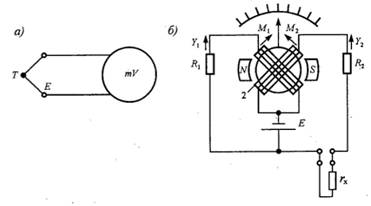

Вторичные приборы в соответствии с примененным в них методом измерения подразделяются на приборы прямого преобразования и приборы уравновешивания. По методу прямого преобразования построен прибор для измерения температуры с помощью термопары и милливольтметра, - логометр - магнитно-электрический прибор постоянного тока с элект-рическим противодействующим моментом (рис. 6, а, б).

Рисунок 6. - Схема измерения температуры с помощью термопары и милливольтметра (а) и схема логометра (б).

Основное достоинство логометра - независимость показаний прибора от величины питающего напряжения Е.

В системах ТГС и СКМ широко применяются приборы уравновешивания с мостовыми равновесными и компенсационными измерительными схемами.

В качестве вторичного прибора используется мост с автоматическим процессом уравновешивания - автоматический мост.

В ТГС и СКМ автоматические мосты применяются для измерения температуры, а также расхода вещества, давления, уровня жидкости, влажности и многих других неэлектрических величин.

В качестве вторичных приборов широко применяются также автоматические потенциометры. Автоматические потенциометры применяют для измерения электрических и неэлектрических величин, которые могут быть предварительно преобразованы в напряжение или ЭДС постоянного тока.

В качестве вторичных приборов в системах ТГС и СКМ находят широкое применение автоматические дифференциально-трансформаторные приборы. Они применяются для измерения неэлектрических величин - давления, расхода уровня, напора и т.п. (модификации КПД, КВД, КСД).

По устройству и назначению вторичные приборы делятся на две группы:

а) - показывающие, дающие информацию о мгновенном значении измеряемого параметра.

б) - показывающие и самопишущие, осуществляющие мгновенное измерение и фиксирующие величину измеряемого параметра на диаграммной бумаге.

4.1 Первичные преобразователи (датчики)

По принципу действия датчики, применяемые в электрических САК, можно разделить на две группы: параметрические и генераторные.

В параметрических датчиках (термосопротивлениях, тензосопротив-лениях, фотосопротивлениях, емкостных датчиках) контролируемая величина преобразуется в параметр электрической цепи: сопротивление, индуктивность, емкость, взаимную индуктивность.

В генераторных датчиках различные виды энергии непосредственно преобразуются в электрическую. К генераторным относятся термоэлектрические датчики (термопары), индукционные, основанные на явлении электромагнитной индукции, пьезоэлектрические, фотоэлектрические и т.п.

По виду выходной величины датчики, применяемые в САК, можно разделить на группы, в которых контролируемый параметр преобразуется в следующие величины:

1) омическое сопротивление;

2) емкость;

3) индуктивность;

4) величину постоянного тока (напряжение);

5) амплитуду переменного тока (напряжение) и т.д.

Такая классификация позволяет выбрать наиболее пригодные измерительные устройства.

По виду входных величин датчики, используемые в системах ТГС и СКМ, разделяют на следующие основные группы:

1) датчики температуры и потоков теплоты;

2) датчики влажности и энтальпии влажного воздуха;

3) датчики уровня;

4) датчики давления;

5) датчики расхода;

6) датчики анализа состава вещества.

Датчики являются одним из функциональных важнейших элементов всякой системы контроля. Их свойства и характеристики часто во многом определяют работу САК в целом [5, с.34].

5. Современные схемы управления системами кондиционирования воздуха

Каскадное управление СКВ. Повышение точности стабилизации параметров микроклимата может быть достигнуто синтезом стабилизации с коррекцией по отклонениям от заданных температуры и относительной влажности воздуха в помещении. Это обеспечивается переходом от одноконтурных к двухконтурным каскадным системам стабилизации. Каскадные системы стабилизации, по существу, должны быть основными системами регулирования температуры и влажности воздуха.

Рисунок 7. - Функциональная схема каскадной системы управления СКВ

Работа каскадных систем основана на регулировании не одним, а двумя регуляторами, причем регулятор, контролирующий отклонение основной регулируемой величины от заданного значения, воздействует не на регулирующий орган объекта, а на датчик вспомогательного регулятора.

Этот регулятор поддерживает на заданном уровне некоторую вспомогательную величину промежуточной точки объекта регулирования. Так как инерционность регулируемого участка первого контура регулирования незначительная, в этом контуре может быть достигнуто относительно большое быстродействие. Первый контур называется стабилизирующим, второй - корректирующим. Функциональная схема каскадной системы стабилизации непрерывного действия для прямоточной СКВ показана на рис. 7. Стабилизация параметров воздуха осуществляется с помощью двухкаскадных систем.

Заключение

В заключении проделанной работы можно сделать следующие выводы. Автоматизация производства – а также систем вентиляции это при-менение комплекса средств, позволяющих осуществлять производственные процессы без непосредственного участия человека, но под его контролем. Автоматизация производственных процессов приводит к увеличению выпуска, снижению себестоимости и улучшению качества продукции.

Система центрального теплоснабжения (СТС) - это комплекс генератора тепла (ТЭЦ или котельная) и тепловых сетей (систем отопления, вентиляции, кондиционирования воздуха и горячего водоснабжения). В тепловых сетях большой протяженности с неблагоприятным рельефом местности возникает необходимость сооружения насосных подс-танций, которые обычно являются дополнительной ступенью поддержания требуемого гидравлического режима тепловой сети до подстанций путем поддержания давления перед насосом. В соответствии с существующими инструкциями и практикой проектирования проект системы автоматического управления технологическим процессом содержит графические (чертежи и схемы) и текстовые части Для качественного ведения любого технологического процесса необходим контроль за несколькими характерными величинами, называемыми параметрами процесса.

В системах теплогазоснабжения и кондиционирования микроклимата основными параметрами являются температура, потоки теплоты (общие, радиационные и др.), влажность, давление, расход, уровень жидкости и некоторые другие.

Работа каскадных систем основана на регулировании не одним, а двумя регуляторами, причем регулятор, контролирующий отклонение основной регулируемой величины от заданного значения, воздействует не на регулирующий орган объекта, а на датчик вспомогательного регулятора.

Конечной целью автоматизации технологических процессов является разработка и внедрение на производстве АСУ ТП, позволяющей под-держивать заданный технологический режим. Для построения современной системы промышленной автоматизации технологический процесс должен быть укомплектован техническими средствами.

Список литературы

1. Бондарь Е.С. и др. Автоматизация систем вентиляции и кондиционирования воздуха // К.: «Аванпост-Прим», – 2014.

2. Гордиенко А.С., Сидельник А.Б., Цибульник А.А., Микропроцессорные контроллеры для систем вентиляции и кондиционирования // С.О.К.-2014, № 4-5.

3. СНиП 3.05.07-85 Системы автоматизации.

4. СНиП 2.04.05-91 Отопление, вентиляция и кондиционирование.

5. Солодовников В.В. и др., Основы теории и элементы систем автоматического регулирования. Учебное пособие для вузов. – М.: Машиностроение, 2012.

(zip - application/zip)

(zip - application/zip)