Содержание

Введение……………………………………………………………………5

1 Кинематический расчет силового привода…………...……………..…….6

1.1 Выбор и проверка электродвигателя……………………….………....6

1.1.1 Требуемая мощность электродвигателя…………………….……....6

1.1.2 Требуемая частота вращения электродвигателя…………………....6

1.1.3 Выбор электродвигателя………………………………………….….7

1.2 Определение общего передаточного числа и разбивка его между ступенями………………………………………..……………………….….9

1.2.1 Общее передаточное число привода………………………………....9

1.2.2 Разбивка частот вращения валов привода…………………..…..…..9

1.3 Определение частот вращения валов привода……………...……..….9

1.4 Определение угловых скоростей валов привода…………………..…9

1.5 Определение мощностей на валах привода………………………......9

1.6 Определение вращающих моментов на валах привода…………...…10

2 Расчет закрытых цилиндрических передач………………..……………....11

2.1 Выбор материала зубчатых колес, назначение упрочняющей обработки и определение допускаемых напряжений………..…….…...…...12

2.2 Определение размеров зубчатых колес и параметров зацепления…………...………………………………………………….……...13

2.2.1 Выбор расчетных коэффициентов…………………………….…….....13

2.2.2 Определение минимального межосевого расстояния.........……...…14

2.2.3 Определение нормального модуля для внешнего зацепления……..14

2.2.4Назначение угол наклона зубьев………………………..…………….14

2.2.5 Определение числа зубьев шестерни и колеса…………………..…..14

2.2.6 Определение основных геометрических размеров передачи...……..16

2.3.Проверочные расчеты передачи…...…………………………………...16

2.3.1 Проверка условия прочности по контактным напряжения………...16

2.3.2 Проверка условия прочности зубьев по напряжениям изгиба…..…17

2.4 Определение сил, действующих в зацеплении………..………………18

3 Расчет клиноременных передач……………………………………………20

3.1 Выбор сечения ремня………………………………………………….20

3.2 Выбор диаметра ведущего шкива…………………………………….20

3.3 Определение диаметра ведомого шкива……………………………..21

3.4 Уточнение передаточного числа...……………………………………21

3.5 Определение межосевого расстояния…………………..…….………21

3.6 Определение длины ремня……………………………………...……..21

3.7 Уточнение межосевого расстояния……………………………..…….21

3.8 Определение угла обхвата ремнем меньшего шкива………...………22

3.9 Вычисление мощности передачи с одним ремнем.…………………..22

3.10 Определение числа ремней в передаче……………………………....22

3.11 Определение среднего ресурса ремней при эксплуатации…………22

3.12 Определение величины натяжения…………………………………..22

3.13 Определение силы, действующей на вал…………………………….23

4 Предварительный расчет валов и компоновка редуктора…………….…..24

4.1 Размеры вала и расстояние между деталями…………………………24

4.1.1 Расчет быстроходного вала…………………………………………..24

4.1.2 Проектный расчет тихоходного вала редуктора……………………24

4.2 Выбор подшипников качения……….…………………………………25

5 Проверочный расчет шпоночных соединений………………….……….….26

6 Выбор и проверочный расчет муфты…………………………………..……27

7 Выбор смазки ………………………………………………………..………..28

8 Порядок сборки редуктора………………..…………………………..…….29

9 Список использованных источников……………...…………………….…30

Введение

В курсовом проекте предстоит рассчитать привод ременной передачи с зубчатым редуктором. Привод состоит из электродвигателя 1, одноступенчатого горизонтального зубчатого редуктора 3 и открытой клиноременной передачи 2. Рабочий вал электродвигателя соединяется с входным валом редуктора при помощи клиноременной передачи 2. Выходной вал редуктора соединяется с рабочим валом привода 5 при помощи упругой компенсирующей муфты 4. Ведомое колесо зубчатой передачи насажено на рабочий вал привода.

Редуктор одноступенчатый, зубчатый горизонтальный. Звенья зубчатой передачи смазываются окунанием в масляную ванну (картерная смазка).

В курсовом проекте произведен кинематический расчет, расчеты передач, тихоходного вала редуктора, его подшипников и шпоночных соединений, выбрана смазка зубчатого зацепления редуктора и его подшипников. Разработана компоновка зубчатого редуктора.

1 Кинематический расчет силового привода

1.1 Выбор и проверка электродвигателя

1.1.1 Требуемая мощность электродвигателя

,

,

где  - мощность на рабочем валу привода:

- мощность на рабочем валу привода:

400 × 8 = 3200 Вт;

400 × 8 = 3200 Вт;

здесь  - угловая скорость рабочего вала привода равная

8 рад/с

- угловая скорость рабочего вала привода равная

8 рад/с

- общий коэффициент полезного действия (КПД)

привода:

- общий коэффициент полезного действия (КПД)

привода:

,

,

здесь  - КПД упругой компенсирующей муфты между

редуктором и приводным валом;

- КПД упругой компенсирующей муфты между

редуктором и приводным валом;

- КПД пары подшипников качения на рабочем

валу привода (КПД передач указаны с учетом потерь в подшипниках);

- КПД пары подшипников качения на рабочем

валу привода (КПД передач указаны с учетом потерь в подшипниках);

- КПД закрытой передачи

редуктора ;

- КПД закрытой передачи

редуктора ;

- КПД открытой передачи редуктора;

- КПД открытой передачи редуктора;

тогда:

тогда:

.

.

С учётом этого, получим:

Вт.

Вт.

1.1.2 Требуемая частота вращения электродвигателя

Находится из следующего диапазона частот вращения

где  – частота вращения

рабочего вала привода:

– частота вращения

рабочего вала привода:

об/мин;

об/мин;

здесь  – диапазон

возможных передаточных чисел открытой зубчатой передачи;

– диапазон

возможных передаточных чисел открытой зубчатой передачи;

- диапазон возможных

передаточных чисел закрытой зубчатой передачи ;

- диапазон возможных

передаточных чисел закрытой зубчатой передачи ;

тогда:

.

.

Отсюда:

об/мин.

об/мин.

1.1.3 Выбор электродвигателя

Исходя из полученных выше данных, выбираем электродвигатель переменного тока с короткозамкнутым ротором единой серии 4А по ГОСТ 19523-81 (серия АИР по ТУ16-525.564-84) с техническими характеристиками, представленными в таблице 1.

Таблица 1 - Технические характеристики выбранного электродвигателя

|

Тип двигателя |

Исполне-ние |

Число пар полюсов |

Мощность, кВт |

Частота вращения, об/мин |

|

Диаметр вала, мм |

|

AИР100S2 |

М100 |

1 |

4 |

2860 |

2,5 |

28 |

|

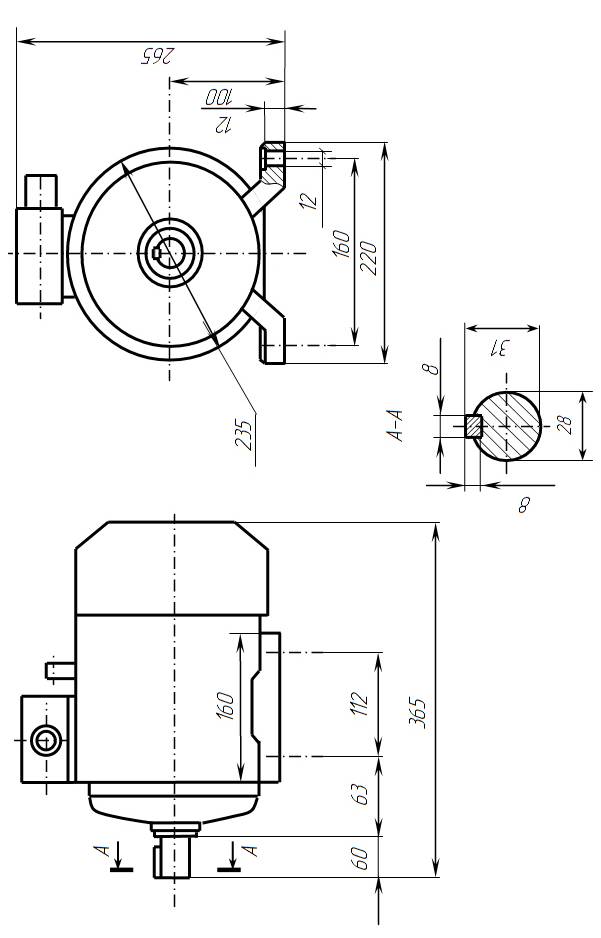

Рис.1 - Электродвигатель АИР160S8. Исполнение 1М1081 (по ТУ16-525.564-84) |

1.2 Определение общего передаточного числа и разбивка его между ступенями

1.2.1 Общее передаточное число привода

1.2.2 Производим разбивку общего передаточного числа по ступеням привода

Передаточное число закрытой передачи редуктора:

, примем

, примем  .

.

Передаточное число открытой передачи редуктора:

.

.

1.3 Определяем частоты вращения валов привода:

1.4 Определяем угловые скорости валов привода:

1.5 Определяем мощности на валах привода:

1.6 Определяем вращающие моменты на валах привода:

Таблица 2 - Результаты кинематического расчета

Валыпривода |

В е л и ч и н ы |

|||

|

Частота вращения

|

Угловая Скорость

|

Мощность

|

Вращающий момент

|

|

|

I |

299,35 |

2860 |

3583,4 |

12 |

|

II |

50,39 |

481,48 |

3368,4 |

66 |

|

III |

8 |

76,4 |

3267,35 |

408 |

|

IV |

8 |

76,4 |

3202,33 |

400 |

2 Расчет закрытых цилиндрических передач

Закрытые цилиндрические передачи (прямозубые, косозубые, шевронные, с внешним и внутренним зацеплением) и обозначение их параметров показаны на рисунке 1.

|

а) б)

а – внешнее зацепление; б – внутреннее зацепление

Рисунок 1

Исходные данные для расчета передачи выбираются из кинематического расчета силового привода с соответствующих валов и вводятся новые обозначения: параметры для зубчатой шестерни обозначаются с индексом единица, а параметры для зубчатого колеса обозначаются с индексом два.

Вращающий момент:

Угловая скорость:

.

.

Частота ращения:

.

.

Передаточное число:

.

.

2.1 Выбор материала зубчатых колес, назначение упрочняющей обработки и определение допускаемых напряжений

В редукторостроении экономически целесообразно

применять стали с  .

.

1.1.1 Материал колеса выбираем

по таблице А.1

приложения – сталь с  ,

например, сталь 45, термообработка – улучшение.

,

например, сталь 45, термообработка – улучшение.

Твердость

.

.

Предел

прочности  МПа

(Н/мм2).

МПа

(Н/мм2).

Предел текучести  МПа (Н/мм2).

МПа (Н/мм2).

Допускаемые контактные напряжения:

,

,

где  -

предел контактной выносливости при базовом числе циклов,

-

предел контактной выносливости при базовом числе циклов,

-коэффициент долговечности, для редукторостроения

-коэффициент долговечности, для редукторостроения

-

коэффициент безопасности.

-

коэффициент безопасности.

Допускаемые напряжения изгиба:

,

,

где  - предел

выносливости при базовом числе циклов переменных напряжений

- предел

выносливости при базовом числе циклов переменных напряжений

-

коэффициент безопасности,

-

коэффициент безопасности,

-

коэффициент долговечности,

-

коэффициент долговечности,

-

коэффициент, учитывающий реверсивность движения,

-

коэффициент, учитывающий реверсивность движения,

-

для нереверсивного движения,

-

для нереверсивного движения,

-

для реверсивного движения.

-

для реверсивного движения.

2.1.2 Материал шестерни должен быть тверже материала колеса, так как зубья шестерни входят в зацепление чаще, чем зубья зубчатого колеса.

или

или

По найденной твердости  по таблице А.1 выбираем материал

шестерни. Например: Сталь 45, термообработка – улучшение.

по таблице А.1 выбираем материал

шестерни. Например: Сталь 45, термообработка – улучшение.

Твердость HB1 = 230,

Предел прочности  МПа.

МПа.

Предел текучести  МПа.

МПа.

Допускаемые контактные напряжения:

Допускаемые напряжения изгиба:

Расчетное контактное напряжение для прямозубых колес:

Расчетное контактное напряжение для косозубых и шевронных принимаем в соответствии с выполнением неравенства:

Если условие не выполняется, то принимаем:

2.2 Определение размеров зубчатых колес и параметров зацепления

2.2.1 Принимаем расчетные коэффициенты в зависимости от расположения зубчатых колес относительно опор:

1) коэффициент нагрузки Кн:

КH=1,1…1,15 – для симметричного расположения;

КH=1,15…1,25 – для несимметричного расположения;

KH=1,25…1,4 - для консольного расположения колес.

2) коэффициент ширины колеса по межосевому расстоянию:

,

,

большее значение принимают для симметричного расположения колес, среднее - несимметричного, меньшее - консольного расположения зубчатых колес относительно опор:

ψbaω≤ 0,2; 0,25; 0,315 - для прямозубых колес,

ψbaω≤ 0,315; 0,4; 0,5 - для косозубых,

ψbaω= 0,315.

2.2.2 Определяем минимальное межосевое расстояние из условия контактной прочности:

где (u+1) – для передач с внешним зацеплением;

(u-1) – для передач с внутренним зацеплением;

C=270 – для косозубых передач;

T2 – момент на колесе в Н·мм.

Расчетные значения  округляем до

ближайшего стандартного значения по ГОСТ 2185 (таблица А.2 приложения).

округляем до

ближайшего стандартного значения по ГОСТ 2185 (таблица А.2 приложения).

2.2.3 Определяем нормальный модуль.

Для внешнего зацепления:

Расчетное значение округляем до стандартного (таблица А.3 приложения). Уменьшение модуля, т.е. увеличение числа зубьев зубчатых колес z1 и z2 увеличивает коэффициент перекрытия εα, т.е. увеличивает плавность зацепления, но уменьшает прочность зуба на изгиб. Поэтому, если передача находится после электродвигателя, то принимаем меньшее значение модуля, а для тихоходной ступени, большее значение модуля.

2.2.4 Для косозубых колес предварительно назначаем угол наклона зубьев.

-

для косозубых колес,

-

для косозубых колес,

2.2.5 Определяем число зубьев шестерни и колеса.

Суммарное число зубьев косозубых шестерни и колеса:

- округляем до

целого значения в меньшую сторону (отбрасываем цифры после запятой) и уточняем

угол наклона зубьев:

- округляем до

целого значения в меньшую сторону (отбрасываем цифры после запятой) и уточняем

угол наклона зубьев:

,

,

Суммарное число зубьев прямозубых шестерни и колеса:

,

,

- должно получится целым значением (при необходимости

изменить модуль зацепления и межосевое расстояние).

- должно получится целым значением (при необходимости

изменить модуль зацепления и межосевое расстояние).

Для внешнего зацепления:

число зубьев шестерни:

27≥17

число зубьев колеса:

z2 = zC – z1=197–27=170.

Если z1 окажется меньше 17, то изменяем модуль в меньшую сторону и заново рассчитываем числа зубьев.

Значения z1 и z2 округляем до целых чисел.

Уточняем передаточное число:

Расхождения с исходным значением:

Если  , то увеличивают или

уменьшают модуль зацепления, а затем заново определяют числа зубьев z1 и z2.

, то увеличивают или

уменьшают модуль зацепления, а затем заново определяют числа зубьев z1 и z2.

2.2.6 Определяем основные геометрические размеры передачи.

Диаметры делительных окружностей, (мм):

Проверяем условие:

-

для внешнего зацепления;

-

для внешнего зацепления;

Диаметры окружностей выступов (мм):

Диаметры окружностей впадин (мм):

Ширина зубчатых колес (мм):

Значения  и

и  округляем

до целых чисел.

округляем

до целых чисел.

Проверяем условие

-

для прямозубых колес,

-

для прямозубых колес,

-

для косозубых колес.

-

для косозубых колес.

Если условие не выполняется, то принимаем b2= d1 и b2= 1,5·d1 соответственно.

Определяем коэффициент ширины относительно диаметра:

2.3 Проверочные расчеты передачи

2.3.1 Проверяем условие прочности по контактным напряжениям.

Окружная скорость, м/с:

Назначаем степени точности изготовления колес (таблица А.18 приложения).

Уточняем коэффициент нагрузки:

где  - коэффициент,

учитывающий неравномерность распределения нагрузки между зубьями (таблица А.4 приложения). Для

прямозубых колес

- коэффициент,

учитывающий неравномерность распределения нагрузки между зубьями (таблица А.4 приложения). Для

прямозубых колес =1;

=1;

-

коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца

(таблица А.5

приложения);

-

коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца

(таблица А.5

приложения);

- динамический

коэффициент (таблица А.6 приложения).

- динамический

коэффициент (таблица А.6 приложения).

Проверяем условие прочности:

Допускается недогрузка на 10% и перегрузка на 5%. Если условие прочности не выполняется, то либо увеличивают степень точности, либо увеличивают b2, не выходя за пределы рекомендуемых, либо увеличивают аω. Если это не дает должного эффекта, то назначают другие материалы и расчет повторяют.

2.3.2 Проверяем условие прочности зубьев по напряжениям изгиба.

Для косозубых колес определяем приведенное число зубьев шестерни и колеса:

Определяем

по ГОСТ 21354 коэффициенты формы зуба -  и

и  (таблица А.7 приложения).

(таблица А.7 приложения).

Проводим сравнительную оценку прочности на изгиб зубьев шестерни и колеса:

Дальнейший расчет ведем по минимальному значению найденных отношений.

Определяем коэффициент нагрузки:

где  - коэффициент,

учитывающий неравномерность распределения нагрузки между зубьями;

- коэффициент,

учитывающий неравномерность распределения нагрузки между зубьями;

- для косозубых

колес,

- для косозубых

колес,

-

коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца

(таблица А.8

приложения);

-

коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца

(таблица А.8

приложения);

-

коэффициент динамичности (таблица А.9 приложения).

-

коэффициент динамичности (таблица А.9 приложения).

Коэффициент, учитывающий наклон зубьев (для косозубых колес),

Проверяем условие прочности по минимальному значению  , подставив

параметры шестерни или зубчатого колеса в формулу вычисления напряжений

изгиба:

, подставив

параметры шестерни или зубчатого колеса в формулу вычисления напряжений

изгиба:

Возможна большая недогрузка.

Если условие прочности не выполняется, то задаются большим значением mn, не изменяя аω, т.е. не нарушая условия контактной прочности.

Если это не дает положительного эффекта, то назначают другие материалы и расчет повторяют.

2.4 Определение сил, действующих в зацеплении

В прямозубой передаче сила нормального давления раскладывается на окружную и радиальную составляющие силы (рисунок 2а).

Окружные силы, в ньютонах:

где  - вращающий момент

на шестерне или колесе, Н·мм;

- вращающий момент

на шестерне или колесе, Н·мм;

- диаметр

делительной окружности шестерни или колеса, мм.

- диаметр

делительной окружности шестерни или колеса, мм.

Осевые силы в ньютонах:

Радиальные силы в ньютонах:

Силы нормального давления в ньютонах:

где  ,

,

- уточненное

значение угла наклона зубьев.

- уточненное

значение угла наклона зубьев.

3 Расчет открытых клиноременных передач

Клиноременные передачи обычно применяют в качестве понижающих на быстроходных ступенях приводов при мощностях до 50 кВт, скоростях ремня до 25 м/с и передаточных числах до 6. Исходные данные для расчета клиноременной передачи берут из кинематического расчета привода.

3.1 Выбор сечения ремня

|

|

3.2 Выбор диаметра ведущего шкива

Для выбранного сечения ремня по принимают рекомендуемый диаметр ведущего шкива d1. В технически обоснованных случаях допускается применение других стандартных значений, но не меньше минимального диаметра для данного типоразмера ремня.

Таблица №3. Основные параметры клиноременной передачи по ГОСТ 1284.1

|

Обозначение сечения ремня |

Wp |

W |

Т0 |

Площадь сечения |

Масса 1 м ремня |

Диаметр ведущего шкива d1 |

Расчетная длина ремня Lp |

|

|

мини-мальный |

рекомен-дуемый |

|||||||

|

мм |

мм |

мм |

мм2 |

кг |

мм |

мм |

мм |

|

|

A |

11,0 |

13 |

8 |

81 |

0,1 |

90 |

112 |

560-4500 |

3.3 Определение диаметра ведомого шкива

d2=d1·u, где u=n1/n2=5,94; d2=140·5,94=665,282≈800 мм передаточное число. Полученное значение d2 (мм) округляют до ближайшего значения по ГОСТ 20889: 315.

3.4Уточнение передаточного числа

u′=d2/d1. u′=6,2

Расхождение расчетного передаточного числа с первоначально заданным:

3.5 Определение межосевого расстояния

Для передач с гибкой связью межосевое растояние определяется удобством расположения элементов привода. Для клиноременных передач его выбирают в интервале:

d1 + d2 ³ a ³ 0,55(d1+d2)+T0;

940 ³ a ³ 525.

а=700

где T0 –высота ремня.

3.6 Определение длины ремня

Полученное значение Lp (мм) округляют до ближайшего значения по ГОСТ 1284.1: 1400.

3.7 Уточнение межосевого расстояния

,

,

где

3.8 Определение угла обхвата ремнем меньшего шкива

.

.

3.9 Вычисление мощности передачи с одним ремнем

Рp=Р0·Ca·CL/Cp, Рp=3,5·0,82·1,09/1,2=2,61;

где Р0 – номинальная мощность

передачи с одним

ремнем;

Ca - коэффициент угла обхвата;

Cр - коэффициент динамичности и режима работы;

CL - коэффициент, учитывающий длину ремня.

3.10 Определение числа ремней в передаче

Число ремней в передаче z для обеспечения среднего ресурса эксплуатации определяют по формуле:

z=Р/(Рp×Cz), z=3583,4/(2,61×0,95)=1,445,

Число ремней в передаче применяем z=2

где Р – мощность на ведущем валу, Вт;

Cz – коэффициент, учитывающий число ремней в передаче.

3.11 Определение среднего ресурса ремней при эксплуатации

Согласно ГОСТ 1284.2 средний ресурс ремней при эксплуатации в среднем режиме работы Тср устанавливается в 2000 ч. При других режимах работы ресурс ремней вычисляют по формуле:

Тср.р.=Тср×К1×К2; Тср.р.=2000×1,0×0,75=1500

где К1=2,5; 1,0; 0,5; или 0,25 соответственно для легкого, среднего, тяжелого или очень тяжелого режима работы.

К2 =0,75 – для районов с холодным и очень холодным климатом, для других районов К2=1.

3.12 Определение величины натяжения

величина натяжения, Н, ветви одного ремня:

,

,

где u - окружная скорость ремня, м/с:

;

;

q - коэффициент, учитывающий влияние центробежных сил;

CL, Ср, ,Сa - смотри выше.

3.13 Определение силы, действующей на вал

Сила, действующая на вал:

, Н

, Н  Н.

Н.

Направление силы можно принять совпадающим с линией, соединяющей оси валов.

4 Предварительный расчет валов и компоновка редуктора

4.1 Размеры вала и расстояние между деталями

4.1.1 Расчет быстроходного вала

Диаметр быстроходного вала:

Длина быстроходного вала:

4.1.2 Проектный расчет тихоходного вала редуктора

Диаметр тихоходного вала:

Длина тихоходного вала:

4.2 Выбор подшипников качения

Для быстроходного вала редуктора выбираем подшипники роликовые

конические однорядные легкая широкая серии №7513 ГОСТ 333-79 со следующими размерами:

, диаметр внутреннего кольца подшипника d = 65 мм, диаметр наружного кольца подшипника D =120

мм, r = 2,5 мм.

, диаметр внутреннего кольца подшипника d = 65 мм, диаметр наружного кольца подшипника D =120

мм, r = 2,5 мм.

Для тихоходного вала редуктора выбираем подшипники

роликовые конические однорядные легкая широкая серии №7511 ГОСТ 333-79 со

следующими размерами:  , диаметр внутреннего кольца подшипника d =55

мм, диаметр наружного кольца подшипника D=100 мм, В=25

мм, с=21 мм, r=2,5 мм.

, диаметр внутреннего кольца подшипника d =55

мм, диаметр наружного кольца подшипника D=100 мм, В=25

мм, с=21 мм, r=2,5 мм.

5 Проверочный расчет шпоночных соединений

Сечение и длину шпонок выбираем по ГОСТ 23360-78 .

Выходной быстроходный вал: t1=6мм, L=51мм, d=50мм, b=16мм, h=10мм

Выходной тихоходный вал: t1=6мм, L=45мм, d=50мм, b=16мм, h=10мм,

Тихоходный вал: t1=7,5мм, L=64мм, d=70мм, b=20мм, h=12мм

Быстроходный вал: t1=6мм, L=51мм, d=50мм, b=16мм, h=10мм

6 Выбор и проверочный расчет муфты

В данном приводе при соединении выходного вала редуктора с входным валом ленточного конвейера используется упругая компенсирующая муфта. Для расчета момента воспользуемся выражением:

ТР = k · ТI,

где k – коэффициент режима нагрузки, k=1,25 – для ленточных конвейеров;

ТР=1,25·12,4=15,5 Н·м

Выбираем соответствующую муфту упругую с торообразной оболочкой по ГОСТ 20884-82 со следующими параметрами:

dТ=50 мм; угловая скорость не более 170 с-1, габаритные размеры: L=250 мм; D=280 мм; d0=50, допускаемые смещение осей валов: радиальное ∆r=3 мм; угловое γ=1030’; осевое ∆a=3,6 мм, допускаемый вращающий момент для передачи [T] =500 Н·м.

Условие ТР<[T] выполняется. Выбранная муфта пригодна для эксплуатации. Условное обозначение муфты:

Муфта упругая с торообразной оболочкой 500–1–50–1–У2 ГОСТ 20884-82.

7 Выбор смазки

Смазывание зацепления производится окунанием конического колеса в масло и последующим его разбрызгиванием. Масло заливается внутрь корпуса редуктора до уровня, обеспечивающего погружение червячного колеса на глубину:

- минимум  мм;

мм;

- максимум  мм.

мм.

Минимальный объем масляной ванны назначаем из расчета

примерно 0,7 дм3 на 1 кВт передаваемой мощности, т.е. V=0,7∙4,713 дм3.

Окончательно объем смазки определяется объемом картера редуктора.

дм3.

Окончательно объем смазки определяется объемом картера редуктора.

Сорт масла устанавливаем исходя из требуемой вязкости.

Для конической передачи при скорости скольжения  м/с и расчетном

контактном напряжении

м/с и расчетном

контактном напряжении  МПа

по таблице определяем требуемую вязкость масла 15 мм2/c.Назначаем

сорт масла И-Г-А-46 ГОСТ 17479.4-87. Вязкость выбранного масла лежит в

диапазоне 41…51 мм2/c. Смазывание подшипников качения осуществляется

пластичной смазкой ЦИАТИМ-201 ГОСТ 6267-74 который можно использовать при

температуре от -60 до+900С.

МПа

по таблице определяем требуемую вязкость масла 15 мм2/c.Назначаем

сорт масла И-Г-А-46 ГОСТ 17479.4-87. Вязкость выбранного масла лежит в

диапазоне 41…51 мм2/c. Смазывание подшипников качения осуществляется

пластичной смазкой ЦИАТИМ-201 ГОСТ 6267-74 который можно использовать при

температуре от -60 до+900С.

Объём заливаемого масла должен соответствовать максимальному уровню на маслоуказателе.

8 Порядок сборки редуктора

Перед сборкой внутреннюю полость корпуса тщательно очищают и покрывают маслостойкой краской. Сборку редуктора производят в соответствии с чертежом общего вида редуктора.

Начинают сборку с того, что на конический вал надевают роликоподшипник конический однорядный легкой широкой серии, (последние предварительно нагревают в масле до 80-1000С). Собранный конический вал вставляют в корпус.

В начале сборки вала конического колеса глухую крышку прикрепляют к корпусу редуктора. Затем, роликовые подшипники монтируют в посадочных местах на крышках, нагретые в масле. Напрессовывают колесо до упора в бурт вала, затем надевают распорную втулку. Собранный вал укладывают в закрепленную глухую крышку корпуса.

Закладывают в подшипниковые сквозные крышки резиновые манжеты и устанавливают крышки подшипниковых узлов с прокладками.

Ввертывают пробку маслоспускного отверстия с прокладкой и маслоуказатель. Заливают в редуктор масло. Закрывают смотровое отверстие крышкой с отдушиной.

Собранный редуктор обкатывают и испытывают на стенде.

9 Список использованных источников

1. Кинематический расчет силового привода: Методические указания/ С.Ю.Решетов, Г.А.Клещарева, В.М.Кушнаренко. – Оренбург: ГОУ ОГУ, 2005. – 29 с.

2. Расчет закрытых передач: Методические указания/ Ю.А.Чирков, Р.Н.Узяков, Н.Ф.Васильев, В.Г.Ставишенко, С.Ю.Решетов. – Оренбург: ГОУ ОГУ, 2004. – 34 с.

3 Валы передач: Методические указания по конструированию и расчету в курсовом и дипломном проектировании/ В.М.Кушнаренко, А.П.Фот, В.П.Ковалевский. – Оренбург: ОрПИ. – 1989. – 56 с.

4. Шейнблит А.Е. Курсовое проектирование деталей машин. – М.: Высшая школа, 1991. – 432 с.

5. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин: Учебное пособие для машиностроительных специальностей вузов. – 4-е изд., перераб. и доп. – М.: Высшая школа. –1985. – 416 с.

, об/мин

, об/мин , рад/с

, рад/с , Вт

, Вт , Н×мм

, Н×мм

(zip - application/zip)

(zip - application/zip)