|

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ федеральное государственное АВТОНОМНОЕ образовательное учреждение высшего образования «Национальный исследовательский ядерный университет «МИФИ» |

|

Технологический институт – филиал федерального государственного автономного образовательного учреждения высшего образования «Национальный исследовательский ядерный университет «МИФИ» (ТИ НИЯУ МИФИ) |

СРЕДНЕЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАНИЕ

КУРСОВОЙ ПРОЕКТ

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

|

по МДК 01.01 Технология сборки и монтажа ЭПУ |

Тема: Пассивные элементы и биполярные транзисторы полупроводниковых интегральных микросхем.

|

Студент Русаков И.П. |

|

Группа ЭПУ– 371Д |

|

Специальность Электронные приборы и устройства |

|

Дата выполнения с 24.01.2020 по 15.04.2020 |

|

Оценка _____________ |

|

Руководитель _______________ |

|

Осетрова Е.В. |

Лесной 2020

|

ЗАДАНИЕ |

|

Студента Русакова Ильи Павловича |

|

специальность Электронные приборы и устройства |

|

группа ЭПУ –371Д |

|

Тема проекта: Пассивные элементы и биполярные транзисторы полупроводниковых интегральных микросхем |

|

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ АВТОНОМНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ «Национальный исследовательский ядерный университет «МИФИ» |

|

Технологический институт – филиал федерального государственного автономного образовательного учреждения высшего образования «Национальный исследовательский ядерный университет «МИФИ» (ТИ НИЯУ МИФИ) |

|

Среднее профессиональное образование |

|

2. Объём проекта: |

|

Расчётно-пояснительная записка 56 страниц |

|

Графическая часть |

|

Руководитель ______________ |

|

3. Дата выдачи задания: январь 2020 года |

|

Осетрова Е..В |

|

1 лист |

Лесной

2020

Содержание

Введение………………………………………………………………..….…....4

1. Краткое описание интегральных микросхем (ИМС)……………….………...9

2. Изготовление полупроводниковых интегральных микросхем………....…..12

3. Технические условия на интегральные микросхемы………………..………16

4. Описание схемы………………………………………………………....….....19

5. Охрана труда……………………………………………………….…….….…21

6. Анализ исходных данных, обоснование выбора конструкции и разработка коммутационной схемы …………………………………………….….…......32

7. Расчет параметров элементов…………………………………………...….....34

8. Тепловой расчет микросхемы в корпусе………………………...……...…....41

9. Расчет паразитных связей…………………………………………….….....…43

10. Разработка технологии изготовления микросхем……………………......….44

11. Экономическая часть…………………………………………………………..47

Заключение……………………………………………………………..………53

Список используемой литературы ………………………………….........…..54

Приложения…………………………………………………………….………55

Введение

Интегральная микросхема (ИМС) – это конструктивно законченное изделие электронной техники, выполняющее определенную функцию преобразования информации и содержащее совокупность электрически связанных между собой электрорадиоэлементов (ЭРЭ), изготовленных в едином технологическом цикле.

Применение интегральных микросхем (ИМС) позволяет не только уменьшить размеры радиоэлектронных аппаратуры (РЭА), но и упростить процесс ее создания. Первая интегральная полупроводниковая монолитная микросхема была изготовлена в 1958 году Дж. С. Килби (лауреат Нобелевской премии 2000 г.).

ИМС обычно является законченным электронным узлом определенного функционального назначения, соответствующие активные и пассивные элементы и компоненты которого выполнены групповым методом с использованием определенных технологических приемов.

Создание микроэлектронной аппаратуры явилось результатом процесса комплексной микроминиатюризации электронно-вычислительных средств, аппаратуры связи, устройств автоматики. Этот процесс возник в связи с потребностями развития промышленного выпуска изделий электронной техники на основе необходимости резкого увеличения масштабов их производства, уменьшения их массы, занимаемых ими объемов, повышения их эксплуатационной надежности.

По способу изготовления различают полупроводниковые и пленочные ИМС. В полупроводниковых ИМС все ЭРЭ и часть межсоединений сформированы в приповерхностном слое полупроводниковой (обычно кремниевой) подложки. В пленочных ИМС пассивные ЭРЭ изготовлены в виде совокупности тонких (менее 1мкм) или толстых (10-50мкм) пленок, нанесенных на диэлектрическую подложку. Гибридные ИМС (ГИС) представляют собой комбинацию пленочных пассивных ЭРЭ с миниатюрными бескорпусными дискретными активными приборами (полупроводниковыми ИМС, транзисторами, диодами), расположенных на общей диэлектрической подложке.

Актуальность производства и проектирования интегральных схем обусловлена следующими достоинствами:

· высокой надежностью вследствие уменьшения количества паянных и других соединений, которые имеют высокую интенсивность отказов, по сравнению с РЭС на дискретных элементах;

· малыми габаритами и весом, что повышает надежность РЭС, так как при малых габаритах и весе больше резонансные частоты и аппаратура становиться более устойчивой к механическим воздействиям;

· низким энергопотреблением, что объясняется малым расстоянием между элементами в микросхеме (большая плотность упаковки), что приводит к меньшим затуханиям и искажениям полезного сигнала, вследствие чего возможно снижение питающих напряжений в интегральной схеме по сравнению со схемами на дискретных элементах;

· сокращением длительности процессов проектирования и производства РЭС на основе интегральных схем;

· повышением ремонтопригодности, так как становится проще отыскать и устранить неисправность.

В данном проекте рассматривается микросхема:

Аналоговый ключ и усилитель на операционном усилителе К140УД6, указанный на рисунке 1.

Рисунок 1.Микросхема усилитель К140УД6 ( 1 )

Аналоговые ключи - устройства коммутации переменного сигнала - и звуковой технике, микшерах, усилителях, эквалайзерах, системах связи и других устройствах. Специализированные микросхемы - аналоговые ключи, созданные по МОП-технологии, например, 190 серии, широко распространены. В качестве аналогового ключа можно с большой эффективностью использовать широко распространенный операционный усилитель (ОУ) типа К140УД6 (сходные параметры у модификации К140УД608 и К140УД7). Он имеет большой коэффициент подавления синфазной помехи, что позволяет с малыми затратами реализовать на его основе усилитель с регулируемым коэффициентом усиления и аналоговый ключ.

Коэффициент усиления ОУ можно легко регулировать, изменяя соотношение между сигналами, поступающими на его входы. В случае равенства сигналов на входах они подавляются как синфазная помеха, и выходное напряжение равно нулю. Когда сигнал на одном входе больше, чем на другом, он усиливается.

Микросхема К140УД6 не критична к напряжению питания и эффективно работает в диапазоне Un от +5,6 до 12 В. Для нейтрализации наводок и помех по питанию необходимы конденсаторы-фильтры. Схема простого аналогового ключа с цифровым управлением (транзистор по схеме с общей базой). Когда на вход управляющей схемы поступает сигнал Uynp, равный лог. 1 ТТЛ-уровня (2,4...4 В), транзистор насыщается и заземляет резистор R3, в результате чего сигнал ослабляется. При открытом транзисторе потенциал на неинвертирующем входе ОУ становится равным 0,6 В, вызывая соответственно на выходе напряжение 0,6 В постоянного тока, в связи с чем требуется переходный конденсатор. При поступлении сигнала лог. 0 (уровень «земли») транзистор выключается, в результате чего неинвертирующий вход ОУ оказывается незаземленным и сигнал UBX проходит через усилитель. Если положительное напряжение управляющего сигнала достаточно для открывания перехода база - коллектор, то в выходной сигнал просачиваются положительные выбросы.

При моделировании с этой схемой есть ограничения: обязательная емкостная связь на выходе, размах входного сигнала не более 1,2 В и единичный коэффициент усиления операционного усилителя, что обуславливает соотношение сопротивлений резисторов (R1 + R2 = R3 - R4). Если блок используется в составе схемы автоматики, то точка ивых подключается ко входу УНЧ или к схеме выпрямления.

Если в этой схеме вместо транзисторного ключа установить переменный резистор с линейной характеристикой, то получится превосходный усилитель входного сигнала с регулируемым коэффициентом усиления (рисунок 2).

Рис 2 микросхема усилителе К140УД6 ( 2 )

Задачами данного курсового проекта являются: выбор конструкции ИМС (полупроводниковая), расчет элементов (резисторов, транзисторов и т.д) и разработка топологии, а также тепловой расчет, и паразитных связей и разработка технологии изготовления ИМС.

1. Краткое описание интегральных микросхем ( ИМС )

ИМС - интегральная микросхема, где все элементы нераздельно связаны между собой, и схема рассматривается как единое целое.

Элементом называют часть ИМС, в которой реализуется функция какого-либо радиоэлемента и которую нельзя отделить от схемы и рассматривать как самостоятельное изделие. Элементы формируются на полупроводниковой пластине в едином технологическом процессе.

Компонентом ИМС, называется независимая от нее часть, которую устанавливают в процессе монтажных операций. Характеристика ИМС:

1. Все элементы изготавливают в едином технологическом процессе, цикле.

2. Отдельные элементы не имеют собственных границ.

3. Интегральные элементы выполняют функции различных элементов схемы.

4. Любая ИМС может быть описана принципиальной электронной схемой.

Сложность ИМС оценивают степенью интеграции, определяемой коэффициентом n = lgN, значение которого округляется до ближайшего большего целого числа, где N - число элементов и компонентов, входящих в ИМС.

По сложности ИМС делятся на:

1. простые ИМС, где n: 1...3 - ИС;

2. БИС - большие интегральные микросхемы, где n: 3...5;

3. СБИС - сверхбольшие интегральные микросхемы, где n: 6...7

По способу изготовления и получаемой при этом структуре ИМС подразделяются:

1. полупроводниковые (в них все элементы и межэлементые соединения выполняются в объеме и на поверхности полупроводниковой пластины);

2. гибридные (в них пассивные элементы выполняются в виде пленок на поверхности диэлектрической подложки, а активные элементы реализуются в виде навесных компонентов).

По способу нанесения пленок на поверхность диэлектрической подложки и их толщины:

1) Тонкопленочные (меньше 1 мкм).

2)Толстопленочные(20-40мкм).

По функциональному назначению:

1) Аналоговые (для обработки сигналов, изменяющихся по закону непрерывной функции);

2) Цифровые (для сигналов, изменяющихся по закону дискретной функции).

В полупроводниковых ИМС основными элементами служат биполярные и полевые транзисторы, в качестве которых используют МДП с индуцированным каналом, поэтому различают биполярные ИМС и МДП-ИМС. Элементы биполярной ИМС изолированы друг от друга, чтобы не было паразитного взаимодействия.

В гибридную ИМС могут входить транзисторы, диоды и т.п. Пассивные элементы изготавливают в них на ситаловой, керамической или стеклянной подложке - нанесением пленок, межэлементным соединением и контактные площадки.

Применение:

1) аналоговых ИМС: усилительные каскады в основе, усилители, стабилизаторы U и I, преобразователи частот, фаз, длительности, генераторы синусоидальных сигналов.

2) цифровые: логические схемы, триггерные устройства, в обработки дискретной информации ЭВМ, системах автоматики и т.п.

2. Изготовление полупроводниковых интегральных микросхем

Наибольшее распространение получили ИС, у которых все элементы и межэлементные соединения выполнены в объеме и на поверхности полупроводника. Их называют полупроводниковыми.

Для изготовления полупроводниковых микросхем используют кремниевые монокристаллические пластины диаметром не менее 30 — 60 мм и толщиной 0,25 — 0,4 мм. Элементы микросхемы — биполярные и полевые транзисторы, диоды, резисторы и конденсаторы — формируют в полупроводниковой пластине методами, известными из технологии дискретных полупроводниковых приборов (селективная диффузия, эпитаксия и др.). Межсоединения выполняют напылением узких проводящих дорожек алюминия на окисленную (т. е. электрически изолированную) поверхность кремния, имеющую окна в пленке окисла в тех местах, где должен осуществляться контакт дорожек с кремнием (в области эмиттера, базы, коллектора транзистора и т. д.). Для соединения элементов микросхемы с ее выводами на проводящих дорожках создаются расширенные участки —контактные площадки. Методом напыления иногда изготавливают также резисторы и конденсаторы.

Изготовление полупроводниковых микросхем осуществляют групповым методом, при котором на одной пластине 1 одновременно создают большое число (до 300 — 500) одинаковых функциональных структур (наборов элементов и межсоединений).

Одновременной обработке подвергается до 20 пластин. После выполнения всех операций по формированию элементов и межсоединений пластину разрезают на отдельные платы 2, называемые кристаллами. Каждый кристалл содержит одну функциональную структуру. Его закрепляют на основании корпуса 3, контактные площадки соединяют с выводами микросхемы с помощью тонких проводничков, затем на основание надевают крышку корпуса 4 и корпус герметизируют, чем обеспечивается защита кристалла от воздействий окружающей среды.

Биполярные транзисторы. Структура транзистора, изолированного электронно-дырочным переходом. Электрод коллектора К расположен в интегральных транзисторах на верхней поверхности кристалла, там же находятся электроды эмиттера Э и базы Б. Чтобы в этих условиях обеспечить низкоомный путь для коллекторного тока к электроду коллектора K, под n-областью коллектора создают скрытый слой n+, обладающий повышенной проводимостью. Изолирующий переход образуется вдоль линии, разделяющей «-область коллектора и «+-область его скрытого слоя от р+-областей и р-области тела кристалла.

Транзисторы полупроводниковых микросхем могут иметь несколько отдельных эмиттеров при одной базе и одном коллекторе. Такие транзисторы называются много эмиттерными. Если в полупроводниковой микросхеме применяют диэлектрическую изоляцию элементов, то транзисторы имеют такую же двух переходную структуру, как и их дискретные аналоги.

Значения параметров интегрального биполярного транзистора определяются, как обычно, концентрационным профилем структуры, площадью переходов, электрофизическими параметрами материала.

Максимальный коллекторный ток может достигать 50 мА, коэффициент передачи тока базы от 20 до 50, обратные токи переходов менее 10 нА, максимальное коллекторное напряжение до 40 В, предельная рабочая частота до 1000 МГц. Освоены способы изготовления транзисторных структур имеющих коэффициент передачи тока базы до нескольких тысяч.

Полупроводниковые диоды. Для упрощения технологического цикла диоды изготавливают на основе транзисторных структур. Для быстродействующих диодов используют эмиттерный переход при соединенном с базой коллекторе. Для диодов, которые должны иметь большое пробивное напряжение, используют коллекторный переход, а эмиттер соединяют с базой. Во втором случае скорость переключения получается в десятки раз ниже из-за большего значения неравновесного заряда, накапливающегося не только в области базы, но и в области коллектора, а также из-за большей емкости перехода.

МДП-транзисторы. Эти приборы не нужно специально изолировать от тела кристалла, так как у них область «сток — канал — исток» уже изолирована от тела кристалла электронно-дырочным переходом, образующимся вдоль линии, разделяющей р-область тела кристалла от л+-области истока, л-области канала и л+-области стока, и этот переход имеет обратное смещение в рабочем режиме. Площадь, занимаемая на подложке МДП-структурой оказывается при этом в сотни раз меньше, чем у биполярных структур, что позволяет получить значительно большую плотность размещения элементов на подложке.

Интегральные МДП-транзисторы имеют следующие значения параметров: ток стока до 10 мА, напряжение стока до 30 В, входное сопротивление — десятки МОм, предельная частота — сотни МГц. Таким образом, интегральные МДП-транзисторы являются сравнительно низкочастотными элементами, что обусловлено большими межэлектродными емкостями.

Конденсаторы. В полупроводниковых микросхемах применяют в основном р—n-конденсаторы, в качестве которых используют коллекторный переход 1 транзисторной структуры (рис. 1.8). Эмиттерную область в данном случае не формируют. Изолирующий р—n-переход 2 отделяет р—n-конденсатор от тела кристалла. Выводами конденсатора являются алюминиевые электроды 3, 4. Конденсаторы, один вывод которых должен быть соединен с телом кристалла, могут выполняться на основе изолирующего перехода.

Емкость р—n-конденсатора определяется площадью перехода и обычно не превышает 100 пФ. Добротность низкая — не более 10, отклонение от номинала большое — до 30%, температурный коэффициент емкости до 10~3 град-1.

Резисторы. Для формирования в полупроводниковой пластине области, обладающей требуемым электрическим сопротивлением, обычно используют базовый слой транзисторной структуры и, иногда, эмиттерный или коллекторный слои. Такие резисторы называются диффузионными. Алюминиевые межсоединения 1 имеют контакт с резистивным элементом 2 через окна в изолирующей пленке двуокиси кремния. Электронно-дырочный переход 3 изолирует резистивный элемент от тела кристалла.

Поскольку такие параметры диффузионных слоев, как толщина, концентрация и распределение примеси, задаются требованиями к транзисторным структурам, необходимое сопротивление резистивного элемента может быть получено лишь путем выбора слоя и его ширины и длины. Эмиттерный слой, имеющий более высокую концентрацию примесей, используют для получения резисторов с малым сопротивлением (от 2 до 30 Ом), а базовый слой — с большим сопротивлением (от 100 Ом до 20 кОм). Отклонение от номинала достигает 20%, предельная частота — до 100 МГц, максимальное рабочее напряжение 5 и 20 В соответственно и температурный коэффициент 1-10-4 град-1 и 1-10-3 град-1, соответственно.

В полупроводниковых микросхемах обычно применяют диффузионные резисторы, но если требуемый номинал сопротивления не может быть с их помощью реализован, то в качестве резистивного элемента используют дорожки из пленки высокоомного металла напыленные, как и межсоединения, на изолирующую пленку двуокиси кремния, покрывающую поверхность кристалла.

3. Технические условия на интегральные микросхемы

Технические условия (ТУ) на интегральные микросхемы (как и на другие изделия электронной техники) представляют собой комплекс основных требований, которым они должны удовлетворять. В состав требований входят выходные параметры, условия эксплуатации, хранения и др.

Технические условия могут быть общие (ОТУ), частные (ЧТУ), временные (ВТУ) и некоторые другие. Общие ТУ устанавливают требования ко всем типам ИМС опытного, серийного и массового производства. Частные ТУ регламентируют нормы и параметры каждого типа и серии ИМС, устанавливают (уточняют) параметры и режимы испытаний, специальные и дополнительные требования. Для вновь проектируемых ИМС (отсутствие опыта эксплуатации) устанавливают временные требования для опытной партии или установленного объема выпуска. ОТУ и ЧТУ взаимосвязаны, поскольку дополняют друг друга. Они являются едиными для предприятия-заказчика, предприятия-разработчика и завода-изготовителя. ОТУ на интегральные микросхемы широкого применения (ГОСТ 18725–73) содержат требования к электрическим параметрам, конструкции, устойчивости к механическим и климатическим воздействиям, надежности, долговечности и сохраняемости.

Электрические параметры ИМС при изготовлении, хранении и эксплуатации в режимах и условиях, допускаемых в технической документации для конкретных типов микросхем, должны соответствовать установленным в этой документации нормам. В частности, для напряжения питания предпочтительным следует считать показанный ряд номинальных значений: 1,2; 2,4; 3,0; 4,0; 5,2; 6,0; 9,0; 12,0; 15,0; 24,0; 30,0; 48,; 100; 150; 200 В. Требования к конструкции относятся к габаритным и присоединительным размерам, внешнему виду и массе ИМС.

Бескорпусные ИМС должны быть стойкими к процессу сборки. Выводы ИМС должны выдерживать растягивающие усилия и изгибы, допускать сварку и пайку. Устойчивость к механическим воздействиям должна быть высокой и сохранять параметры в пределах норм, установленных технической документацией в соответствии с группой жесткости согласно ГОСТ 16962–71 в процессе и после воздействия механических нагрузок: выбрационных с частотой 1...2000 Гц и максимальным ускорением 10...20 g, многократных ударов длительностью 2...6 мс с ускорением 75...150 g, линейных (центробежных) нагрузок с максимальным ускорением 25...2000 g.

Требования к устойчивости при климатических воздействиях. Интегральные микросхемы должны сохранять параметры в пределах норм, установленных технической документацией, в процессе и после воздействия на них следующих климатических факторов: температуры воздуха с верхними значениями +55, +75, +85, +100, +125, +155 °С и нижними значениями –10, –25, –40, –45, –55, –60 °С, изменения температур от верхнего до нижнего пределов (пределы выбирают из указанного ряда значений в соответствии с ТУ на конкретную микросхему), относительной влажности окружающей среды (имеются ввиду корпусные ИМС) 98 % при температуре 35 °С.

Интегральные микросхемы должны допускать эксплуатацию после их транспортировки при температуре –50 °С. ИМС в корпусном исполнении, предназначенные для эксплуатации в условиях тропического климата, должны быть устойчивыми к длительному воздействию влаги, соляного тумана и среды, зараженной плесневыми грибами.

Требования к надежности. Минимальная наработка ИМС в указанных режимах и условиях должна быть не менее 15 000 ч.

Интенсивность отказов ИМС в режимах и условиях работы, соответствующих ТУ, не должна превышать 3,7⋅10–5 ч –1 для ИМС первой и второй степеней интеграции и 5⋅10–5 ч –1 для ИМС третьей-шестой степени интеграции.

Срок хранения ИМС в корпусном исполнении, размещенных в упаковке предприятия-изготовителя в отапливаемых помещениях – не менее шести лет; для ИМС в бескорпусном исполнении, размещенных в негерметичной упаковке в цеховых условиях при влажности не более 65 % и нормальной температуре, – не менее двух лет; для ИМС, установленных в герметизируемые объемы, – как для корпусных микросхем.

Срок хранения ИМС исчисляют с момента изготовления. Маркировка. На каждом корпусе интегральной микросхемы должны четко обозначены (нанесены): товарный знак предприятия-изготовителя; условное обозначение типа ИМС; месяц и две последние цифры года изготовления обозначение первого вывода, если он не указан другим способом. Маркировка должна оставаться устойчивой и разборчивой при эксплуатации ИМС в режимах и условиях, оговоренных в технической документации.

Упаковка. Каждая бескорпусная ИМС должна быть упакована в индивидуальную тару, защищающую ее от механических нагрузок. Тара должна обеспечивать возможность измерения электрических параметров, а также возможность извлечения ИМС без повреждений. Все ИМС должны быть упакованы в потребительскую тару (индивидуальную или групповую), исключающую возможность их повреждения и деформацию выводов, и уложены в картонные коробки с вложением паспорта.

4. Описание микросхемы К140УД6

В качестве резисторов в полупроводниковых микросхемах используют также канал МДП-транзистора. Сопротивление при этом может регулироваться изменением напряжения, подаваемого на затвор (минимальное сопротивление около 10 Ом).

Размещение элементов, межсоединений и контактных площадок на поверхности и внутри кристалла полупроводниковой микросхемы иллюстрирует рисунок 3 показана принципиальная схема функционального узла, выполненного в виде данной микросхемы. Это логический элемент ИЛИ-НЕ, состоящий из двух транзисторов Т1 и Т2 и трех резисторов R1, R2 и R3. Принцип действия этого элемента рассмотрен в показан кристалл полупроводниковой микросхемы, представляющий собой данный функциональный узел (вид сверху).

Рис 3 Кристалл полупроводниковой микросхем

Обозначения те же что и на принципиальной схеме. Области, занятые транзисторными структурами, отмечены буквами Т1 и Т2, выводы их эмиттеров — Э, коллекторов - K, база - Б, пленочные резисторы R1, R2, R3 (отмечены точками). Межсоединения и контактные площадки 1, 2, 3, 4, 5 отмечены штриховкой. Область, занимаемая элементами на кристалле имеет размеры 1x1 мм. Показан разрез кристалла по А-А. Видны эмиттерная n+-область транзистора Т1 и вывод его эмиттера Э, базовая р-область и ее вывод Б, коллекторная n-область и ее вывод K, а также изолирующий слой двуокиси кремния на поверхности подложки (заштрихован) и пленочные резисторы R1 и R3 (отмечены точками).

Рассмотренная полупроводниковая микросхема имеет пять элементов: два транзистора и три резистора, указанных в таблице 1. В выпускаемых промышленностью микросхемах число элементов на кристалле значительно больше, иногда оно исчисляется десятками и даже сотнями тысяч.

Таблица 1 Типичные параметры резисторов полупроводниковых биполярных ИМС.

5. Охрана труда

Общие требования охраны труда :1.1.Настоящая инструкция по охране труда предусматривает основные требования безопасности для работников, занятых пайкой и лужением изделий паяльником (далее – пайка изделий паяльником)

1.2. К работе по пайке изделий паяльником допускаются лица не моложе 18 лет, прошедшие медицинский осмотр и не имеющие противопоказаний по состоянию здоровья, прошедшие вводный и первичный на рабочем месте инструктажи по охране труда, теоретическую и практическую подготовку, обучение безопасным методам работы и стажировку на рабочем месте, проверку знаний по охране труда, а также прошедшие обучение правилам пожарной безопасности и проверку знаний правил пожарной безопасности в объеме должностных обязанностей.

1.3. Работник, допущенный к выполнению работ с грузоподъемными механизмами, должен иметь удостоверение на право выполнения этих работ.

1.4. Работники, выполняющие пайку изделий паяльником, должны иметь группу по электробезопасности не ниже II.

1.5. В случае возникновения в процессе пайки паяльником каких-либо вопросов, связанных с ее безопасным выполнением, работник должен обратиться к своему непосредственному или вышестоящему руководителю.

1.6. При пайке изделий паяльником работник обязан:

— знать и соблюдать требования настоящей инструкции, правила и нормы охраны труда и производственной санитарии, правила внутреннего трудового распорядка;

— соблюдать правила поведения на территории и в помещениях предприятия;

— заботиться о личной безопасности и личном здоровье;

— выполнять требования пожара - и взрывобезопасности, знать сигналы оповещения о пожаре, порядок действий при нем, места расположения средств пожаротушения и уметь пользоваться ими;

— знать месторасположение аптечки и уметь оказывать первую помощь пострадавшему;

— знать порядок действий в случае возникновения чрезвычайных происшествий;

— соблюдать принятую технологию, применять безопасные способы выполнения работ.

1.7. При пайке изделий паяльником работник должен проходить:

— повторный инструктаж по охране труда на рабочем месте не реже 1 раза в 3 месяца;

— периодический медицинский осмотр в соответствии с действующим законодательством РФ;

— очередную проверку знаний требований охраны труда не реже 1 раза в год.

1.8. При пайке изделий паяльником на работника могут воздействовать следующие опасные и вредные производственные факторы:

— повышенная загазованность воздуха рабочей зоны парами вредных химических веществ;

— повышенная температура поверхности изделия, оборудования,

инструмента и расплавов припоев;

— повышенная температура воздуха рабочей зоны;

— пожароопасность;

— брызги припоев и флюсов;

— повышенное значение напряжения в электрической цепи, замыкание которой может произойти через тело работника;

— недостаточная освещенность рабочего места.

1.9. При пайке изделий паяльником работник должен быть обеспечен средствами индивидуальной защиты в соответствии с действующими Нормами выдачи специальной одежды, специальной обуви и других средств индивидуальной защиты (СИЗ), разработанными на основании Межотраслевых правил обеспечения работников специальной одеждой, специальной обувью и другими средствами индивидуальной защиты.

1.10. Выдаваемые специальная одежда, специальная обувь и другие СИЗ должны соответствовать характеру и условиям работы, обеспечивать безопасность труда, иметь сертификат соответствия или декларацию.

1.11. Средства индивидуальной защиты, на которые не имеется технической документации, а также с истекшим сроком годности к применению не допускаются.

1.12. Использовать спецодежду и другие СИЗ для других, нежели основная работа, целей запрещается.

1.13. Личную одежду и спецодежду необходимо хранить отдельно в шкафчиках и гардеробной. Уносить спецодежду за пределы предприятия запрещается.

1.14. Работы с вредными и взрывопожароопасными веществами при нанесении припоев, флюсов, паяльных паст, связующих и растворителей должны проводиться при действующей общеобменной и местной вытяжной вентиляции. Системы местных отсосов должны включаться до начала работ и выключаться после их окончания. Работа вентиляционных установок должна контролироваться с помощью световой и звуковой сигнализации, автоматически включающейся при остановке вентиляции.

1.15. Воздухоприемники местных отсосов должны крепиться на гибких или телескопических воздуховодах, способных перемещаться в процессе пайки паяльником к месту пайки. При этом должна быть обеспечена надежная фиксация положения воздухоприемников.

1.16. Паяльник должен проходить проверку и испытания в сроки и объемах, установленных технической документацией на него.

1.17. Класс паяльника должен соответствовать категории помещения и условиям производства.

1.18. Кабель паяльника должен быть защищен от случайного механического повреждения и соприкосновения с горячими деталями.

1.19. Рабочие места обжига изоляции с концов электропроводов (жгутов) должны быть оборудованы местной вытяжной вентиляцией. Работа по обжигу изоляции без применения работниками защитных очков не допускается.

1.20. Для местного освещения рабочих мест при пайке паяльником должны применяться светильники с непросвечивающими отражателями. Светильники должны располагаться таким образом, чтобы их светящие элементы не попадали в поле зрения работников.

1.21. Устройство для крепления светильников местного освещения должно обеспечивать фиксацию светильника во всех необходимых положениях. Подводка электропроводов к светильнику должна находиться внутри устройства. Открытая проводка не допускается.

1.22. На участках приготовления флюсов должны быть водопроводный кран с раковиной и нейтрализующие жидкости для удаления паяльных флюсов, содержащих фтористые и хлористые соли, в случаях их попадания на кожу работника.

1.23. Для предупреждения работников о возможности поражения электрическим током на участках пайки паяльником должны быть вывешены предупредительные надписи, плакаты и знаки безопасности, а на полу положены деревянные решетки, покрытые диэлектрическими ковриками.

1.24. Рабочие поверхности столов и оборудования на участках пайки паяльником, а также поверхности ящиков для хранения инструментов должны покрываться гладким, легко очищаемым и обмываемым материалом.

1.25. Использованные при пайке паяльником салфетки и ветошь должны собираться в специальную емкость, удаляться из помещения по мере их накопления в специально отведенное место.

1.26. Работнику запрещается выполнять работы, к которым он не допущен в установленном порядке, а также пользоваться инструментом и оборудованием, с которыми он не имеет навыков безопасного обращения.

1.27. При совместной работе необходимо согласовывать свои действия с действиями других работников.

1.28. Работник должен знать и соблюдать правила личной гигиены. Принимать пищу, курить, отдыхать только в специально отведенных для этого помещениях и местах. Пить воду только из специально предназначенных для этого установок.

1.29. Запрещается употребление спиртных напитков и появление на работе в нетрезвом состоянии, в состоянии наркотического или токсического опьянения.

1.30. Работник обязан немедленно извещать своего непосредственного или вышестоящего руководителя о любой ситуации, угрожающей жизни и здоровью людей, о каждом несчастном случае, происшедшем на производстве, или об ухудшении своего здоровья, в том числе о появлении острого профессионального заболевания (отравления), а также обо всех замеченных неисправностях оборудования, устройств.

1.31. Требования настоящей инструкции по охране труда являются обязательными для работника. Невыполнение этих требований рассматривается как нарушение трудовой дисциплины и влечет ответственность согласно действующему законодательству РФ.

2. Требования охраны труда перед началом работы:2.1. Проверить исправность спецодежды, спецобуви и других СИЗ на отсутствие внешних повреждений, надеть исправные СИЗ, соответствующие выполняемой работе, застегнуться, не допуская свободно свисающих концов, обувь застегнуть либо зашнуровать, надеть головной убор. Спецодежда должна быть соответствующего размера, чистой и не стеснять движений.

2.2. Не закалывать спецодежду булавками, иголками, не держать в карманах острые и бьющиеся предметы.

2.3. Получить задание от руководителя на выполнение работы, а также инструктаж об условиях ее выполнения.

2.4. Осмотреть рабочее место, привести его в порядок, освободить проходы и не загромождать их.

2.5. При пользовании паяльником:

— проверить его на соответствие классу защиты от поражения электрическим током;

— проверить внешним осмотром техническое состояние кабеля и штепсельной вилки, целостность защитного кожуха и изоляции рукоятки;

— проверить на работоспособность встроенных в его конструкцию отсосов;

— проверить на работоспособность механизированную подачу припоя в случаях ее установки в паяльнике.

2.6. Включить и проверить работу вентиляции.

2.7. Проверить наличие и исправность:

— ограждений и предохранительных приспособлений;

— токоведущих частей электрической аппаратуры (пускателей, трансформаторов, кнопок и других частей);

— заземляющих устройств;

— средств пожаротушения.

2.8. Не допускается самовольное проведение работ, а также расширение рабочего места и объема задания.

2.9. Работник должен лично убедиться в том, что все меры, необходимые для обеспечения безопасности предстоящей работы выполнены.

2.10. При обнаружении каких-либо неисправностей сообщить об этом своему непосредственному руководителю и до их устранения к работе не приступать.

3. Требования охраны труда во время работы:3.1. Подчиняться правилам внутреннего трудового распорядка, иным документам, регламентирующим вопросы дисциплины труда.

3.2. Во время работы следует быть внимательным, не отвлекаться от выполнения своих обязанностей.

3.3. Выполнять только ту работу, по которой прошел обучение, инструктаж по охране труда и к которой допущен работником, ответственным за безопасное выполнение работ.

3.4. Не допускать к своей работе необученных и посторонних лиц.

3.5. Применять необходимые для безопасной работы исправное оборудование, инструмент, приспособления; использовать их только для тех работ, для которых они предназначены.

3.6. В течение всего рабочего дня содержать в порядке и чистоте рабочее место, не допускать его загромождения.

3.7. Работать только в исправной спецодежде и спецобуви и применять индивидуальные средства защиты, положенные на рабочем месте по действующим нормам.

3.8. Соблюдать принятую технологию пайки изделий.

3.9. Паяльник, находящийся в рабочем состоянии, устанавливать в зоне действия местной вытяжной вентиляции.

3.10. Паяльник на рабочих местах устанавливать на огнезащитные подставки, исключающие его падение.

3.11. Нагретые в процессе работы изделия и технологическую оснастку размещать в местах, оборудованных вытяжной вентиляцией.

3.12. При пайке крупногабаритных изделий применять паяльник со встроенным отсосом.

3.13. Для перемещения изделий применять специальные инструменты (пинцеты, клещи или другие инструменты), обеспечивающие безопасность при пайке.

3.14. Сборку, фиксацию, поджатие соединяемых элементов, нанесение припоя, флюса и других материалов на сборочные детали проводить с использованием специальных приспособлений или инструментов, указанных в технологической документации.

3.15. Излишки припоя и флюса с жала паяльника снимать с применением материалов, указанных в технологической документации (хлопчатобумажные салфетки, асбест и другие).

3.16. Пайку паяльником в замкнутых объемах проводить не менее чем двумя работниками. Для осуществления контроля безопасного проведения работ один из работников должен находиться вне замкнутого объема. Работник, находящийся в замкнутом объеме, кроме спецодежды должен применять: защитные каски (полиэтиленовые, текстолитовые или винипластовые), электрозащитные средства (диэлектрические перчатки, галоши, коврики) и предохранительный пояс с канатом, конец которого должен находиться у наблюдающего вне замкнутого объема.

3.17. Пайку паяльником в замкнутых объемах проводить паяльником с напряжением не выше 12 В и при непрерывной работе местной приточной и вытяжной вентиляции.

3.18. Пайку малогабаритных изделий в виде штепсельных разъемов, наконечников, клемм и других аналогичных изделий производить, закрепляя их в специальных приспособлениях, указанных в технологической документации (зажимы, струбцины и другие приспособления).

3.19. Во избежание ожогов расплавленным припоем при распайке не выдергивать резко с большим усилием паяемые провода.

3.20. Паяльник переносить за корпус, а не за провод или рабочую часть. При перерывах в работе паяльник отключать от электросети.

3.21. При нанесении флюсов на соединяемые места пользоваться кисточкой или фарфоровой лопаточкой.

3.22. При проверке результатов пайки не убирать изделие из активной зоны вытяжки до полного его остывания.

3.23. Изделия для пайки паяльником укладывать таким образом, чтобы они находились в устойчивом положении.

3.24. На участках пайки паяльником не производить прием и хранение пищи, а также курение.

3.25. Соблюдать правила поведения на территории и в помещениях предприятия.

3.26. В случае плохого самочувствия прекратить работу, поставить в известность своего непосредственного руководителя и обратиться к врачу.

4. Требования охраны труда в аварийных ситуациях:4.1. При обнаружении неисправной работы паяльника отключить его от питающей электросети и известить об этом своего непосредственного или вышестоящего руководителя.

4.2. При обнаружении дыма и возникновении пожара немедленно объявить пожарную тревогу, принять меры к ликвидации пожара с помощью имеющихся первичных средств пожаротушения, поставить в известность своего или вышестоящего руководителя. При необходимости вызвать пожарную бригаду по телефону 101 или 112.

4.3. Запрещается применять воду и пенные огнетушители для тушения электропроводок и оборудования под напряжением, так как пена является

хорошим проводником электрического тока. Для этих целей используются углекислотные и порошковые огнетушители.

4.4. В условиях задымления и наличия огня в помещении передвигаться вдоль стен, согнувшись или ползком; для облегчения дыхания рот и нос прикрыть произошедшем своему непосредственному руководителю и обратиться в медицинское учреждение.

5. Требования охраны труда по окончанию работы:5.1. Отключить от электросети паяльник, пульты питания, освещение.

5.2. Отключить местную вытяжную вентиляцию.

5.3. Неизрасходованные флюсы убрать в вытяжные шкафы или в специально предназначенные для хранения кладовые.

5.4. Привести в порядок рабочее место, сложить инструменты и приспособления в инструментальный ящик.

5.5. Снять спецодежду, спецобувь и другие средства индивидуальной защиты и убрать их в установленное место хранения, при необходимости – сдать в стирку, чистку.

5.6. Тщательно вымыть руки теплой водой с мылом, принять душ.

5.7. Обо всех замеченных в процессе работы неполадках и неисправностях применяемого инструмента, оборудования, а также о других нарушениях требований охраны труда следует сообщить своему непосредственному руководителю.платком (тканью), смоченной водой; через пламя передвигаться, накрывшись с головой верхней одеждой или покрывалом, по возможности облиться водой, загоревшуюся одежду сорвать или погасить, а при охвате огнем большей части одежды плотно закатать работника в ткань (кошму), но не накрывать с головой.

5.8. При несчастном случае немедленно освободить пострадавшего от действия травмирующего фактора, соблюдая собственную безопасность, оказать пострадавшему первую помощь, при необходимости вызвать бригаду скорой помощи по телефону 103 или 112. По возможности сохранить обстановку, при которой произошел несчастный случай, если это не угрожает жизни и здоровью окружающих, для проведения расследования причин возникновения несчастного случая, или зафиксировать на фото или видео. Сообщить своему непосредственному или вышестоящему руководителю и специалисту по охране труда.

5.9. В случае ухудшения самочувствия, появления рези в глазах, резком ухудшении видимости – невозможности сфокусировать взгляд или навести его на резкость, появлении боли в пальцах и кистях рук, усилении сердцебиения немедленно покинуть рабочее место, сообщить о недомогании руководителю.

6. Анализ исходных данных, обоснование выбора конструкции и разработка коммутационной схемы

Сначала анализируем электрическую принципиальную схему. Схема является аналоговой.

Исходя из этого ее можно выполнять как в виде полупроводниковой ИМС, так и в виде гибридной ИМС.

Далее анализируем перечень элементов. Резисторы имеют номинальные сопротивления в приделах от 1 кОм до 10 кОм и номинальные мощности рассеивания ниже 5 мВт, (а конденсатор имеет номинальную емкость 20-30 пФ, что позволяет их выполнить как в виде ГИС, так и в виде полупроводниковой ИМС.) Погрешности электрических параметров резисторов и конденсатора выше 15%, что также не накладывает ограничения в выборе конструктивно-технологического варианта микросхемы. Ввиду того, что схема содержит транзистор, следует склониться к выбору биполярной полупроводниковой ИМС.

С целью снижения себестоимости ИМС необходимо их выпускать большими партиями, что обусловлено меньшими затратами на амортизацию с основных средств на единицу конструкции. В связи с вышеизложенным полупроводниковые ИМС экономически целесообразны только при массовом или крупносерийном характере производства.

Разработка коммутационной схемы – это первый этап разработки топологии. На этом этапе путем анализа электрической принципиальной схемы оценивается возможность реализации изделия в виде полупроводниковой интегральной схемы. При составлении коммутационной схемы, представленной на рисунке за основу была принята схема электрическая принципиальная усилителя. Далее преобразуем ее с учетом конструктивных особенностей элементов схемы в полупроводниковом исполнении. В частности сформируем схему так, чтобы в ней отсутствовали пересечения проводников. В процессе выполнения разработки коммутационной схемы было принято решение разместить внешние контактные площадки на противоположных сторонах платы, что облегчит осуществление операции соединения внешних контактных площадок с выводами корпуса.

7.Расчет параметров элементов

Расчет биполярного транзистора с применением ЭВМ

По литературному источнику определяем основные электрические параметры и эксплуатационные данные на заданный транзистор (КТ315Б).

Таблица 3: Основные электрические параметры и эксплуатационные данные на заданный транзистор

|

Тип транзистора |

Струк тура |

|

|

|

|

|

Интервал рабочих темпера тур |

|

|

КТ315Б |

n-p-n |

100 |

20 |

100 |

15 |

40 |

15 |

-60…+85 |

Используя ЭВМ и данные, полученные из справочной литературы, определяем нужные нам характеристики интегрального биполярного транзистора.

Исходные и корректируемые данные:

1.Значение

тока коллектора  =100

мА.

=100

мА.

2.Напряжение

коллектор-эмиттер  =20В.

=20В.

3.Длина эмиттера =0,005см.

4.Ширина

эмиттера  =0,005см.

=0,005см.

5.Глубина  области

(эмиттер)

области

(эмиттер)  =0,85*10-4 см.

=0,85*10-4 см.

6.

Глубина  области

(активная база)

области

(активная база)  =3*10-4 см.

=3*10-4 см.

7.Толщина

эпитаксиальной пленки  =10*10-4 см.

=10*10-4 см.

8.Концентрация

донорной примеси на поверхности эмиттера = 3*1021

= 3*1021 .

.

9.

Концентрация акцепторной примеси на поверхности базы  = 5*1017

= 5*1017 .

.

10. = 5*1015

= 5*1015 .

.

11.Температура окружающей среды 300 К.

Результаты расчета на ЭВМ:

1.Статический

коэффициент передачи тока =46,7

=46,7 .

.

2.Граничная

частота усиления  =107МГц.

=107МГц.

3.Поверхностное

сопротивление эмиттера  =0,573

=0,573 .

.

4.Поверхностное

сопротивление коллектора Pпов k =569 .

.

5.Поверхностное

сопротивление пассивной базы  =284

=284 .

.

6.Поверхностное

сопротивление активной базы  =480

=480 .

.

7.Сопротивление

базы  =28,5

Ом.

=28,5

Ом.

8.Сопротивление

коллектора  =60

Ом.

=60

Ом.

9.Пробивное

напряжение перехода эмиттер-база  =6,78

В.

=6,78

В.

10.Пробивное

напряжение перехода коллектор-база  =116 В.

=116 В.

11.  =32 В.

=32 В.

12.Емкость

перехода база-эмиттер  =15 пФ.

=15 пФ.

13.Емкость

перехода база-коллектор  =0,26

пФ.

=0,26

пФ.

14.Время

заряда емкости эмиттерного p-n перехода  =

= с.

с.

15.Время

переноса носителей через активную базу транзистора  =

= с.

с.

16.Время

пролета носителей заряда через ОПЗ коллекторного перехода  =

= с.

с.

17.Время

заряда емкости коллекторного p-n перехода  =

= с.

с.

18.Удельная

емкость  =

=  .

.

19.

Удельная емкость  =.

=.

Остальные элементы (резисторы, конденсаторы) выполняются на основе областей биполярного транзистора. Выполним соответствующие расчеты.

Расчет резисторов:

Исходными

данными для расчета геометрических размеров интегральных полупроводниковых

резисторов являются: заданное в принципиальной электрической схеме номинальное

значение сопротивления R и допуск на него  ,

поверхностное сопротивление легированного слоя

,

поверхностное сопротивление легированного слоя  , на

основе которого формируется резистор, среднее значение мощности

, на

основе которого формируется резистор, среднее значение мощности

P и

максимально допустимая удельная мощность рассеяния  (

( =8

=8 для

диффузионных и имплантированных резисторов ), основные технологические и

конструктивные ограничения.

для

диффузионных и имплантированных резисторов ), основные технологические и

конструктивные ограничения.

R1=1

кОм 15%

15%

Так как

данный резистор имеет сопротивление не более 10 кОм и не менее 1 кОм, то в

качестве конструкции используем диффузионные резисторы на основе базовой

области ( =480

=480 ).

Конфигурация данного резистора изображена на рисунке 4.

).

Конфигурация данного резистора изображена на рисунке 4.

Рис.4. Конфигурация диффузионных резисторов R1

Минимальную ширину резистора, при которой обеспечивается заданная погрешность, определяют из выражения:

0,331, (4)

0,331, (4)

где Db и Dl - погрешности ширины и длины, обусловленные

технологическими процессами. Для типовых процессов (Dl=Db=0.1

мкм).

где Db и Dl - погрешности ширины и длины, обусловленные

технологическими процессами. Для типовых процессов (Dl=Db=0.1

мкм).

0,35, (5)

0,35, (5)

где  -

погрешность воспроизведения удельного поверхностного сопротивления, для типовых

процессов его выбирают в пределах 0,05¸0,1.

-

погрешность воспроизведения удельного поверхностного сопротивления, для типовых

процессов его выбирают в пределах 0,05¸0,1.

Теперь

найдем минимальную ширину резистора  ,

определяемую из максимально допустимой мощности рассеяния

,

определяемую из максимально допустимой мощности рассеяния

. (6)

. (6)

=7,3 мкм.

=7,3 мкм.

Для составления чертежа топологии необходимо выбрать шаг координатной сетки. Выбираем 1:500. Затем определяют промежуточное значение ширины резистора:

, (7)

, (7)

где  -

погрешность растравливания окон (

-

погрешность растравливания окон ( =0,2¸0,5

мкм);

=0,2¸0,5

мкм);

- погрешность ухода диффузионного слоя под маскирующий

окисел (

- погрешность ухода диффузионного слоя под маскирующий

окисел ( » 60%

базового и 80% эмиттерного слоёв).

» 60%

базового и 80% эмиттерного слоёв).

пром=7,3-2×(0,5+1,8)=2,7

мкм

пром=7,3-2×(0,5+1,8)=2,7

мкм

Реальная ширина резистора на кристалле:

(8)

(8)

где  топ –

топологическая ширина резистора.

топ –

топологическая ширина резистора.

Отсюда  =9,6.

=9,6.

Расчётную длину резистора определяют по формуле:

(9)

(9)

где n1 – число контактных площадок резистора (n=2);

k1 – поправочный коэффициент, определяемый по номограмме (k1=0,5).

Тогда имеем

=50,4 мкм.

=50,4 мкм.

Затем рассчитывают промежуточное значение длины:

(10)

(10)

Реальная длина резистора на кристалле:

(11)

(11)

Аналогично рассчитываем резисторы R1, R2, R3, R4, R5.

Таблица 4 : Расчет резисторов

|

|

Номин., кОм |

Откл., % |

Мощность, Вт |

|

Коэф. формы |

мкм |

мкм |

мкм |

мкм |

мкм |

мкм |

||||||||||

|

R1 |

1 |

15 |

0,125 |

480 |

6,25 |

0,331 |

7,3 |

5 |

9,6 |

50,4 |

55 |

||||||||||

|

R2 |

1 |

15 |

0,125 |

480 |

18,75 |

0,3 |

3,4 |

5 |

9,6 |

168,4 |

173 |

||||||||||

|

R3 |

2 |

15 |

0,125 |

480 |

10,4 |

0,313 |

6,5 |

5 |

9,6 |

90,4 |

95 |

||||||||||

|

R4 |

2 |

15 |

0,125 |

480 |

15,6 |

0,3 |

6,1 |

5 |

9,6 |

150,4 |

155 |

||||||||||

|

R5 |

10 |

15 |

0,125 |

480 |

19,8 |

0,333 |

5,6 |

5 |

9,6 |

177,4 |

182 |

||||||||||

Расчет конденсатора:

Выбор

конструкции конденсатора определяется значениями допустимого рабочего

напряжения  и

номинальной емкости

и

номинальной емкости  .

Напряжение

.

Напряжение  ограничено

величиной напряжения пробоя p-n-перехода.

ограничено

величиной напряжения пробоя p-n-перехода.

Напряжения

пробоя p-n-перехода коллектор – база  и

эмиттер – база

и

эмиттер – база  рассчитывались

ранее при проектировании биполярного транзистора и имеют следующие

значения:

рассчитывались

ранее при проектировании биполярного транзистора и имеют следующие

значения:  =116

В,

=116

В,  =6,78

В. И то и другое пробивное напряжение обеспечивает заданное

=6,78

В. И то и другое пробивное напряжение обеспечивает заданное  .

Удельную емкость p-n-перехода коллектор – база и эмиттер – база при нулевом смещении

на нем (

.

Удельную емкость p-n-перехода коллектор – база и эмиттер – база при нулевом смещении

на нем ( =0В,

=0В,  =0В)

также рассчитывались при проектировании биполярного транзистора и имеют

следующие значения:

=0В)

также рассчитывались при проектировании биполярного транзистора и имеют

следующие значения:  =9,69*10-9 Ф/см2,

=9,69*10-9 Ф/см2,  =1.06*10-7 Ф/см2.

Таким образом целесообразно выбрать удельную емкость, которая в наилучшей

степени обеспечивает площадь конденсатора, соизмеримую с площадью, занимаемой

транзистором, то есть выбираем конденсаторы на основе p-n-перехода эмиттер –

база.

=1.06*10-7 Ф/см2.

Таким образом целесообразно выбрать удельную емкость, которая в наилучшей

степени обеспечивает площадь конденсатора, соизмеримую с площадью, занимаемой

транзистором, то есть выбираем конденсаторы на основе p-n-перехода эмиттер –

база.

Расчет

удельной емкости боковой части p-n-перехода эмиттер – база затруднен, поэтому

ее величина может быть принята равной  .

Удельная емкость боковой части p-n-перехода коллектор – база практически равна

ее донной части

.

Удельная емкость боковой части p-n-перехода коллектор – база практически равна

ее донной части .С

целью минимизации размеров кристалла полупроводниковой ИМС принимаем топологию

конденсатора квадратной формы со стороной А. Величина А для конденсатора на

основе p-n-перехода эмиттер – база определяется из уравнения:

.С

целью минимизации размеров кристалла полупроводниковой ИМС принимаем топологию

конденсатора квадратной формы со стороной А. Величина А для конденсатора на

основе p-n-перехода эмиттер – база определяется из уравнения:

,

,

где  = -

удельная емкость донной части p-n перехода эмиттер-база;

= -

удельная емкость донной части p-n перехода эмиттер-база;

= 1000

= 1000 -

удельная емкость боковой части p-n перехода эмиттер-база;

-

удельная емкость боковой части p-n перехода эмиттер-база;

- глубина эмиттера;

- глубина эмиттера;

– номинальная емкость заданного i-го конденсатора.

– номинальная емкость заданного i-го конденсатора.

Таким образом, решая данное уравнение относительно А, получим размеры конденсаторов:

А=135 мкм – для конденсаторов С1 и С3.

А=158 мкм – для конденсатора С2. с целью уменьшения топологических размеров конденсатора используем параллельное включение двух p-n-переходов, осуществляемое с помощью металлических проводников. Таким образом имеем:

А=111мкм.

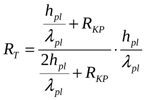

8.Тепловой расчет микросхемы в корпусе

Так как ИС герметизируется путем запрессовки в пластмассовый корпус типа 2, то тепловое сопротивление конструкции определяется

, (12)

, (12)

где  ,

, -

толщина слоя пластмассы (компаунда,

-

толщина слоя пластмассы (компаунда,  =1,7мм)

и ее теплопроводность

=1,7мм)

и ее теплопроводность

(

);

);

- внутреннее тепловое сопротивление кристалла,

которое определяется по формуле

- внутреннее тепловое сопротивление кристалла,

которое определяется по формуле

, (13)

, (13)

где  ,

, -

толщина подложки pSi (

-

толщина подложки pSi ( =200мкм)

и ее теплопроводность

=200мкм)

и ее теплопроводность

(

);

);

Температура кристалла рассчитывается по формуле

, (14)

, (14)

где  -

температура окружающей среды();

-

температура окружающей среды();

- площадь кристалла;

- площадь кристалла;

- суммарная мощность элементов.

- суммарная мощность элементов.

Тогда

.

.

.

.

Так как рабочая температура не превышает допустимую 85, то никаких конструктивных мер принимать не следует.

9.Расчет паразитных связей

Определим паразитную емкость в участке, где она наибольшая. Для трех проводников их будет две. Обозначим их как С12 и С13. Частичные емкости между проводниками, параллельно расположенными на подложке и находящимися в окружении других проводников, вычисляют по следующей формуле

, (15)

, (15)

где i,j – номера проводников;

l – длина проводников;

- расчетная диэлектрическая проницаемость(

- расчетная диэлектрическая проницаемость( =

= 2=6

при

2=6

при  2

2  1),

где

1),

где 1,

1, 2 –

диэлектрические проницаемости соответственно окружающей среды и двуокиси

кремния;

2 –

диэлектрические проницаемости соответственно окружающей среды и двуокиси

кремния;

- емкостный коэффициент i-ого и j-ого

проводников,

- емкостный коэффициент i-ого и j-ого

проводников,

рис.5. Система параллельных проводников

10.Технология изготовления микросхемы

1.Химическая обработка пластин, двухстадийная в перикисно-аммиачном растворе.

2.Окисление

кремния во влажном кислороде при 1000 в течении 2ч до получения окисла толщиной

(0,6 0,06)мкм.

0,06)мкм.

3.Фотолитография

для образования окон под  -

скрытый слой. Применять фоторезист ФН 102. Нанесение фоторезиста и сушку

осуществлять на агрегате формирования фоторезистивных покрытий АФФ 2. Сушку

проводить в течении 15 мин. Экспанирование проводить в установке экспанирования

ЭМ-569. Время экспанирования 40 сек. Проявление проводить в течении 20сек и

температурой растворителя 50. После проявки сушку проводить в два этапа: 30 мин

при температуре 90 и 40 мин при температуре 200. Для травления слоя

расположенного под фоторезистивной маской использовать травитель следующего

состава: HF:

-

скрытый слой. Применять фоторезист ФН 102. Нанесение фоторезиста и сушку

осуществлять на агрегате формирования фоторезистивных покрытий АФФ 2. Сушку

проводить в течении 15 мин. Экспанирование проводить в установке экспанирования

ЭМ-569. Время экспанирования 40 сек. Проявление проводить в течении 20сек и

температурой растворителя 50. После проявки сушку проводить в два этапа: 30 мин

при температуре 90 и 40 мин при температуре 200. Для травления слоя

расположенного под фоторезистивной маской использовать травитель следующего

состава: HF: =2:7:1.

=2:7:1.

4.Химическая обработка пластин в перикисно-аммиачном растворе.

5.Диффузия

сурьмы для формирования  -

скрытого слоя в две стадии: загонка при 1000 в течение 20мин, обработка

осажденного сурьмяно-силикатного стекла во влажном кислороде при 1000, снятие

стекла и окисла в растворе HF, вторая стадия разгонка при 1200 в течение 2

часов.

-

скрытого слоя в две стадии: загонка при 1000 в течение 20мин, обработка

осажденного сурьмяно-силикатного стекла во влажном кислороде при 1000, снятие

стекла и окисла в растворе HF, вторая стадия разгонка при 1200 в течение 2

часов.

6.Снятие

окисла в растворе  :HF:

:HF: =7:1:3.

=7:1:3.

7.Химическая обработка пластин в перикисно-аммиачном растворе.

8.Эпитаксиальное

наращивание монокристаллического слоя кремния n-типа из газовой смеси  +

+ при

1200, толщиной (7

при

1200, толщиной (7 0,1)

мкм, с плотностью дефектов не более

0,1)

мкм, с плотностью дефектов не более  ,

легированного мышьяком.

,

легированного мышьяком.

9.Окисление

поверхности эпитаксиального слоя при 1000 в течение 40 мин в сухом кислороде

для получения окисла толщиной (60 10) нм.

10) нм.

10.Фотолитография

для вскрытия окон под разделительную (изолирующую) диффузию и окон под

диффузионные резисторы на основе коллекторной области. Применять фоторезист ФН

102. Нанесение фоторезиста и сушку осуществлять на агрегате формирования

фоторезистивных покрытий АФФ 2. Сушку проводить в течении 15 мин.

Экспанирование проводить в установке экспанирования ЭМ-569. Время

экспанирования 40 сек. Проявление проводить в течении 20сек и температурой

растворителя 50. После проявки сушку проводить в два этапа: 30 мин при

температуре 90 и 40 мин при температуре 200. Для травления слоя расположенного

под фоторезистивной маской использовать травитель следующего состава: HF: =2:7:1.

=2:7:1.

11.Двухстадийная

диффузия бора: осаждение на поверхность пластины боросиликатного стекла из

газовой фазы, содержащей  и

и  , при

950, обработка боросиликатного стекла во влажном кислороде при 600 в течение 30

мин, снятие боросиликатного стекла в травителе HF:

, при

950, обработка боросиликатного стекла во влажном кислороде при 600 в течение 30

мин, снятие боросиликатного стекла в травителе HF:  =1:10,

разгонка при 1050 в течение 30 мин до толщины превышающей толщину

эпитаксиального слоя.

=1:10,

разгонка при 1050 в течение 30 мин до толщины превышающей толщину

эпитаксиального слоя.

12.Термическое окисление структур при 1050 в сухом (10мин), влажном (20мин), и снова в сухом (10мин) кислороде.

13.Фотолитография

для вскрытия окон в окисле для проведения базовой диффузии над теми карманами,

где будут формироваться транзистор и резистор на основе базового диффузионного

слоя. Применять фоторезист ФН 102. Нанесение фоторезиста и сушку осуществлять на

агрегате формирования фоторезистивных покрытий АФФ 2. Сушку проводить в течении

15 мин. Экспанирование проводить в установке экспанирования ЭМ-569. Время

экспанирования 40 сек. Проявление проводить в течении 20сек и температурой

растворителя 50. После проявки сушку проводить в два этапа: 30 мин при

температуре 90 и 40 мин при температуре 200. Для травления слоя расположенного

под фоторезистивной маской использовать травитель следующего состава: HF: =2:7:1.

=2:7:1.

14.Двухстадийная базовая диффузия примеси p-типа (бор). Загонку проводить в течении 20 мин при температуре 900. Одновременно формируется на базовых областях окисел толщиной 0,18…0,2 мкм и проводится разгонка 1ч при 1200.

15. Фотолитография для вскрытия окон в окисле над областями эмиттера транзистора и коллекторного контакта нижней обкладки конденсатора. Размер эмиттера 100мкм, точность совмещения фотошаблона не более 1мкм.

16.Диффузия фосфора для получения области эмиттера на глубину 1,3мкм. Осаждение проводить при температуре 960.

17.Фотолитография

для вскрытия контактных окон в  к

резисторам, к нижней обкладке конденсатора и к областям транзистора.

к

резисторам, к нижней обкладке конденсатора и к областям транзистора.

18.Напыление

пленки Al +(1%)Si толщиной (0,6 0,1)

мкм, температура подложки 200, температура отжига 250.

0,1)

мкм, температура подложки 200, температура отжига 250.

19.Фотолитография по алюминию для формирования пленочной коммутации, верхней обкладки конденсатора и внешних контактных площадок. Клин травления и уход размеров не более 1мкм.

20.Осаждение

изолирующего слоя окисла плазмохимическим способом при температуре 150 толщиной

(1 0,1)мкм.

0,1)мкм.

21.Фотолитография по пленке защитного диэлектрика для вскрытия окон к контактным площадкам микросхемы и дорожек для скрайбирования.

22.Скрайбирование

пластин для разделения их на кристаллы. Операции контроля и разбраковка

микросхем по электрическим параметрам и на функционирование на еще не

разделенных на кристаллы пластинах ( на негодные кристаллы ставится метка

краской). Затем производится разделение пластин на кристаллы без потери их

взаимной ориентировки. Операции монтажа и сборки в корпус.

11.Экономическая часть

В данной курсовой работе необходимо произвести расчёт себестоимости микросхемы К140УД6 и на его основе провести анализ полученных результатов, а также внести предложения по снижению себестоимости.

Себестоимость промышленной продукции - это текущие затраты предприятия на производство и реализацию продукции, выраженные в денежной форме. Этот показатель отражает все произведённые предприятием затраты живого и овеществлённого труда в виде расходов сырьевых, материальных, топливно-энергетических, трудовых и др. ресурсов.

Рассчитываем себестоимость по калькуляционным статьям расходов. Эта группировка определяет состав затрат в зависимости от направления расходов и места возникновения. Эта классификация позволяет определить себестоимость отдельных видов продукции, работ и услуг, а также оценивать влияние отдельных факторов на ее формирование и разработать план организационно-технических мероприятий по снижению себестоимости.

Общая величина затрат, связанных с производством и реализацией продукции (работ, услуг), называется себестоимостью, которая отражает величину текущих затрат, обеспечивающих процесс простого воспроизводства.

Себестоимость продукции является одной из важнейших экономических категорий. Ее уровень во многом определяет эффективность производственно-хозяйственной деятельности предприятия. Совокупность затрат оказывает решающее влияние на формирование всех финансовых показателей любого субъекта хозяйствования.

Себестоимость продукции в обобщенном виде представляет собой стоимостную оценку используемых в процессе ее производства и реализации природных, материальных, трудовых ресурсов, основных фондов и других затрат. Себестоимость отражает размер текущих затрат, имеющих производственный, некапитальный характер, обеспечивающих процесс простого воспроизводства на предприятии. Она является экономической формой возмещения потребляемых факторов производства.

Себестоимость продукции характеризует уровень использования всех ресурсов (переменного и постоянного капитала), находящихся в распоряжении предприятия.

Себестоимость находится по формуле 1

С = А + В/N, где (1)

С – техническая себестоимость.

А – текущие переменные затраты в рублях.

В – единовременные постоянные затраты в рублях.

N – программа выпуска изделий в штуках.

Для расчета переменных затрат (N) воспользуемся формулой 2.

A=Cм+Cз+Cнp где , ( 2 )

См – затраты на материал.

Сз – затраты на зарплату основных рабочих.

Снр – накладные расходы на электроэнергию воду и ремонт.

Для нахождения стоимости материала для изготовления схемы К140УД6 воспользуемся таблицей 2.

Таблица 2 Стоимость материалов для изготовления схемы

|

Элемент |

Обозначение |

Стоимость в рублях |

Производитель |

|

Транзистор КТ315Б |

VT1 |

4 |

Тайвань |

|

Резистор |

R1 |

6 |

Тайвань |

|

Резистор |

R2 |

6 |

Тайвань |

|

Резистор |

R3 |

20 |

Тайвань |

|

Резистор |

R4 |

20 |

Тайвань |

|

Резистор |

R5 |

38 |

Тайвань |

|

Конденсатор |

C1 |

100 |

Китай |

|

Конденсатор |

C2 |

5 |

Китай |

|

Конденсатор |

C3 |

20 |

Китай |

|

Операционный усилитель |

DA1 |

190 |

SIA “Micro-M” |

|

Печатная плата |

PCB |

95 |

Россия |

Итого См – затраты на материалы равно 504,00 рубля.

Для нахождения Сз допустим, что электромонтажник работая по тарифному плану получает 250,00 рублей в час. На изготовление микросхемы требуется 1 работник и 2 часа труда.

Затраты на зарплату работника при изготовлении микросхемы составляет:

250,00*2= 500,00 рублей

Отчисление в фонды с зарплаты составляют 27,2%. В итоге, получаем 136,00 рублей. Фонд оплаты труда составляет :

500+136=636 рублей ( Cз )

При расчете Снр введем определение накладных расходов.

В состав накладных расходов включают:

затраты по обеспечению производства сырьем, материалами, топливом, энергией, инструментом, приспособлениями, другими средствами и предметами труда;

оплату труда вспомогательного производственного, младшего обслуживающего и среднего управленческого цехового персонала;

отчисления от оплаты труда;

затраты по поддержанию основных производственных фондов в рабочем состоянии (расходы на технический уход и ремонт);

сумму амортизации по производственным основным средствам или арендную плату за производственные основные средства, взятые в текущую аренду;

затраты по обеспечению противопожарной и сторожевой охраны;

затраты по обеспечению нормальных условий труда и технике безопасности;

командировочные расходы, связанные с производственной деятельностью;

затраты на гарантийное обслуживание и ремонт продукции;

прочие общепроизводственные затраты.

Необходимость отнесения накладных расходов на продукцию вызвана определенными причинами: с одной стороны это позволяет определять полные затраты на единицу продукта, так как игнорирование накладных расходов может привести к ошибкам в ценообразовании; с другой стороны - определение себестоимости запасов. В международных стандартах финансовой отчетности отмечено, что «себестоимость запасов должна включать все затраты на приобретение, переработку и прочие затраты, произведенные в целях доведения запасов до их текущего состояния и местоположения». Производственные накладные расходы относят к затратам, связанные с переработкой, а поэтому подлежат включению в себестоимость запасов.

Приведем основные накладные расходы.

Средний расход электроэнергии в сутки составляет 4,55 кВт, при стоимости 1 кВт=4 рубля. Итого за два часа работы будет израсходовано 4,55*4/24*4=3,00

Так же подходящая площадь кабинета работника составляет в 70м2 , а трафик по отоплению 1600/8 *2 = 400 рублей/гкал.

Накладные расходы на электроэнергию воду и ремонт:

3,00+400 = 403,00 ( Снр )

По полученным данным, находим текущие переменные затраты в рублях (А).

А=504+636+403=1543 рубля – текущие переменные затраты на изготовление 1 микросхема.

Для нахождения одновременных постоянных затрат воспользуемся формулой 3.

В = Сн + Со, где (3)

В – единовременные постоянные затраты в рублях.

Сн – зарплата наладчиков оборудования в рублях.

Со – стоимость запускаемого оборудования

Для нахождении Со возьмем рыночную стоимость оборудования:

Набор электрика Inforce – 1774рублейПаяльная станция REXANT 12-0710, 50 Вт -3 057 рублей

Держатель для плат REXANT – 508рублей

Ручной олово отсос – 290рублей

Пантографический дымоуловитель CXG 493A – 3911 рублей

Канифоль ЗУБР – 169 рублей

Припой Sn40Pb60 D – 72 рубля

Итого: 9781 рублей.

Сн – средняя зарплата рабочего наладчика в месяц равна 30000,00 рублей.

Дальше находим ( В ) единовременные постоянные затраты в рублях,

В = 30000 рублей + 9781 рублей = 39781рублей

N – программа выпуска изделий в штуках .

N = 4*22 рабочих дня = 88 микросхем за месяц .

Теперь находим технологическую себестоимость – С, воспользовавшись формулой 1.

С= 1543 + 452/88 = 1995 рублей.

В итоге технологическая себестоимость изделия ( С ) составляет 1995 рублей одна микросхема.

Заключение

В процессе выполнения курсового проекта была разработана полупроводниковая интегральная схема усилителя. В курсовом проекте были выполнены тепловые расчеты, расчет паразитных емкостей. Полученные в результате расчета значения не превышают максимально допустимых, указанных в справочной литературе. Та же картина наблюдалась и при расчете паразитных емкостей, значения, полученные в процессе расчета, оказались ничтожно малыми. Можно сказать, что паразитные емкости с подобными номинальными значениями не будут оказывать, сколь бы то ни было, ощутимое воздействие на работу усилителя. Посему было принято решение конфигурацию проводников оставить без изменений. В процессе работы был также осуществлен расчет надежности.

Основываясь на значениях топологических размеров элементов был разработан топологический чертеж. Разработав топологию, мы перешли к выбору корпуса и в результате остановили свой выбор на корпусе вида: «Корпус 1203 ГОСТ 17467 – 79».Важным этапом явился этап разработки технологического процесса изготовления микросхемы. В результате можно сделать вывод, что последний выполненный, способен обеспечить воспроизведение параметров, заложенных конструктором на этапе разработки полупроводниковой интегральной схемы. И в заключение всего можно сделать вывод, что разработанная нами микросхема способна занять достойное место среди подобных ей изделий.

В итоге, что курсовое проектирование значительно влияет на освоение материала учебного курса и дает реальное представление о конструкторско-технологических работах, проводимых на этапе проектирования.

Список используемой литературы

1. Конструирование и производство микросхем. Курсовое проектирование: Учеб. пособие для вузов по спец. «Конструирование и производство радиоаппаратуры» и «Конструирование и производство электронно-вычислительной аппаратуры» /Под ред. Коледова Л.А. – М.: Высшая школа, 1984.-231 с.

2. Матсон Э.А., Крыжановский Д.В. Справочное пособие по конструированию микросхем. – Мн.: Вышэйшая школа, 1982.-224 с.

3. Матсон Э.А. Конструкции и технология микросхем: Учебное пособие для радиотехники спец. вузов. – Мн.: Вышэйшая школа, 1985.- 207 с.

4.

Операционные

усилители и линейные интегральные схемы

Автор:Кофлин Р., Дрискол Ф.

5. Интегральные операционные усилители

Автор:Дж.Рутковски

6. Основы технологии микромонтажа интегральных схем

Автор:Белоус А.И., Емельянов В.А.

7. Микросхемы усилителей мощности низкой частоты и их аналоги.

Автор:Е. Ф. Турута

1)[https://radiowiki.ru/wiki/Микросхемы_и_их_применение_(2-е_изд.)/Полупроводниковые_интегральные_микросхемы]

2)[https://works.doklad.ru/view/fozILEijezE/all.html]

3)[https://www.kak-chto.info/tonkoplenochnie_ims/]

4) [https://helpiks.org/1-125057.html]

5)[https://radiowiki.ru/wiki/Микросхемы_и_их_применение_(2-е_изд.)/Гибридные_интегральные_микросхемы]

6) [https://rbook.ucoz.ru/publ/6]

7) [https://www.garant.ru/actual/ohrana-truda/]

8) [https://tstu.ru/book/elib/pdf/2008/cheloh_t.pdf]

ПРИЛОЖЕНИЕ 1

Технические характеристики: Таблица 5|

Электрические параметры |

|

|

Номинальное напряжение питания |

± 15 В |

|

Максимальное выходное напряжение |

± 11 В |

|

Напряжение смещения нуля |

<= 10 мВ |

|

Ток потребления |

<= 4 мА |

|

Входной ток |

<= 100 нА |

|

Разность входных токов |

<= 25 нА |

|

Коэффициент усиления напряжения |

>= 30000 |

|

Коэффициент ослабления

синфазного входного |

>= 70 дБ |

|

Коэффициент влияния нестабильности источника питания на напряжение смещения нуля |

<= 200 мкВ/В |

|

Максимальная скорость нарастания входного напряжения |

0,5 В/мкс |

|

Входное сопротивление |

>= 1МОм |

|

Частота единичного усиления |

0,35 МГц |

|

Предельно допустимые режимы эксплуатации |

|

|

Напряжение питания |

± 5,6..12 В |

|

Максимальное напряжение на каждом входе относительно общей точки |

<= ± 15 В |

|

Дифференциальное входное напряжение |

<= 30 В |

|

Синфазное входное напряжение |

<= ± 15 В |

|

Статический потенциал |

<= 100 В |

|

Сопротивление нагрузки |

>= 1 кОм |

|

Емкость нагрузки |

<= 100 пф |

|

Температура окружающей среды |

– 10…+ 70 °С |

ПРИЛОЖЕНИЕ 2

Таблица 6

,

,

,

, ,

, ,

, (zip - application/zip)

(zip - application/zip)