Ministerium für Bildung und Wissenschaft der RF

Nationale Polytechnische Forschungsuniversität Tomsk

Institut für Kybernetik

Referat zum Thema:

«Dynamische Vorgehen in Fertigungseinrichtungen »

«Динамические процессы в технологическом оборудовании»

Erfüllt von MasterStud.

Tomsk 2015

Annotation

Das Thema der Referat ist der Erforschung der dynamischen Prozesse in der technologischen System gewidmet. Ein dynamisches System ist ein mathematisches Modell, das einen zeitabhängigen Prozess beschreibt. Dynamische Systeme finden zahlreiche Anwendungen nicht nur in der Technik, sondern auch in Physik, Chemie, Biologie, Medizin und in den Ingenieur- und Wirtschaftswissenschaften.

Dynamische Prozesse sind: Vibrationen, Oberflächenrauhigkeit, die Verringerung der Lebensdauer von Anlagen und Komponenten. Die wichtigste negative dynamische Prozess ist Schwingung. Es gibt viele Verfahren zur Reduzierung von Vibrationen. Für komplizierte dynamische Systeme ist es jedoch nicht immer einfach, um einen stabilen das Verhalten zu etablieren. Das mathematische Modell liefert hier wichtige Einsichten und praktische Werkzeuge für den Entwurf der Technik, die uns umgibt.

Schwerpunkte

| Einleitung | 4 |

| 1 Elektromagnetische Anregungen | 5 |

| 1.1 Mechanische Anregungen | 8 |

| 2.1 Starke Vibrationen | 9 |

| 2.2 Zulässige Schwingungswerte | 9 |

| 3.1 Schädliche Vibrationen | 10 |

| 3.2 Methodik der Entwicklung neuer Maschinen | 11 |

| 3.3 Starke Vibrationen bei in Betrieb befindlichen Maschinen | 14 |

| Zusammenfassung | 16 |

| Literaturhinweise | 17 |

| Anhang 1 |

Einleitung

Dr.-Ing. Günter Ebi sprecht:“Ein Generator, der nicht vibriert, steht“. Vibrationen sind deshalb auch gute Zeichen. Man hört und fühlt sie und man weiß sofort: Die Maschine arbeitet. Deshalb ist die oft gestellte Frage, ob eine Maschine schwingt oder nicht, eigentlich falsch. Richtig gestellt muss sie lauten: Wie stark sind die Schwingungen? Solange sie moderat sind, haben sie keine nachteiligen Auswirkungen auf die Betriebstauglichkeit und auf die Lebensdauer des Generators[1].

Es soll also mit diesem Beitrag keinesfalls bewiesen werden, dass rotierende Maschinen nicht schwingen dürfen, sondern es soll vielmehr am Beispiel von Generator- Gehäuse-schwingungen gezeigt werden, warum sie vorhanden sind, wie sie konstruktiv behandelt werden können, und wie zu große Schwingungen reduziert werden können. Dies setzt einerseits die Kenntnisse über die Actiones voraus, die anregenden betrieblichen Kräfte im Generator hinsichtlich ihrer Angriffspunkte, ihrer Frequenzen und Amplituden, und andererseits das genaue Wissen über ihre Auswirkungen, die Reactiones, bestimmt durch die Materialeigenschaften und die konstruktiven Merkmale des Generators.

Das klingt in der Theorie sehr einfach, erfordert aber in der Praxis einige Anstrengungen. Die Aufmerksamkeit gilt dabei in erster Linie dem Blechpaket. Dessen Verhalten unter magnetischer und mechanischer Belastung lässt sich nicht mehr mit einfachen Materialgesetzen beschreiben. Aufgebaut aus vielen Tausend isolierten Einzelblechen, die zum Paket geschichtet und gepresst werden, reagiert es auf äußere Kräfte wesentlich komplizierter als ein massiver Eisenkörper. Aber auch die Blechpaketaufhängung im Gehäuse oder die Ankopplung der Wicklung an das Blechpaket, beides stark beeinflusst durch unvermeidbare Fertigungstoleranzen, stellen hohe Ansprüche sowohl an deren Übertragung in Berechnungsmodelle als auch an die Berechnung der Schwingungen selbst[1].

Im folgenden Beitrag werden die anregenden Kräfte beschrieben, die für die Gehäuseschwingungen verantwortlich sind. Es folgt ein Überblick über die Risiken hoher Schwingungen und über international anerkannte Richtwerte. Der Schwerpunkt des Aufsatzes liegt auf der Beschreibung von konstruktiven Maßnahmen zur Schwingungsreduzierung. Dabei werden die wichtigsten Konstruktionselemente vorgestellt und die maßgebenden Dimensionen abgeleitet. Der Einsatz solcher Maßnahmen wird schließlich anhand eines Praxisbeispiels

erläutert. Im Rahmen der genannten: Erstens: Elektromagnetische Anregungen, Zweitens: Mechanische Anregungen, Drittens: Schädliche Vibrationen vermeiden

1 Elektromagnetische Anregungen

Die stärkste Anregung des Gehäuses rührt von den Schwingungen des Blechpakets her. Sie haben ihren Ursprung in den radialen Komponenten der magnetischen Induktion im Luftspalt. Bei zentrischer Rotorlage und symmetrischer Wicklung sind die Radialspannungen an diametral gegenüberliegenden Orten des Luftspalts entgegengesetzt gleich groß und greifen an der Oberfläche der Statorbohrung und des Rotors an (Abbildung 1). In der Kräftebilanz an den Generatorfußpunkten heben sich die aus den Radialspannungen resultierenden Kräfte auf, d.h. sie werden nicht auf das Fundament übertragen. Hingegen erfährt das Blechpaket eine periodische Wechselverformung, die sich auf das Gehäuse überträgt und damit Ursache für Gehäuseschwingungen ist. Die maximalen Auslenkungen an der Statorbohrung erreichen bei größeren Maschinen Werte von 10 µm und mehr. Dagegen ist die Verformung am Rotor aufgrund der viel höheren Steifigkeit des Rotorballens vernachlässigbar klein und ohne Bedeutung auf das Schwingungsverhalten des Generators[2].

Die stärkste Anregung des Gehäuses rührt von den Schwingungen des Blechpakets her. Sie haben ihren Ursprung in den radialen Komponenten der magnetischen Induktion im Luftspalt. Bei zentrischer Rotorlage und symmetrischer Wicklung sind die Radialspannungen an diametral gegenüberliegenden Orten des Luftspalts entgegengesetzt gleich groß und greifen an der Oberfläche der Statorbohrung und des Rotors an (Abbildung 1). In der Kräftebilanz an den Generatorfußpunkten heben sich die aus den Radialspannungen resultierenden Kräfte auf, d.h. sie werden nicht auf das Fundament übertragen. Hingegen erfährt das Blechpaket eine periodische Wechselverformung, die sich auf das Gehäuse überträgt und damit Ursache für Gehäuseschwingungen ist. Die maximalen Auslenkungen an der Statorbohrung erreichen bei größeren Maschinen Werte von 10 µm und mehr. Dagegen ist die Verformung am Rotor aufgrund der viel höheren Steifigkeit des Rotorballens vernachlässigbar klein und ohne Bedeutung auf das Schwingungsverhalten des Generators[2].

Betrachtet man zunächst die Grundwelle der Luftspaltinduktion, so erhält man für die magnetische Radialspannung frad den Ausdruck. Es kann man aufgrund der Formel äußern:

B rad ist die Grundwellen-Amplitude der Induktion,  ist die Permeabilität des Vakuums,

ist die Permeabilität des Vakuums,  die Polteilung und x die Umfangskoordinate [2].

die Polteilung und x die Umfangskoordinate [2].

Die Spannung ist proportional zum Quadrat der Luftspaltinduktion, d.h. trotz des Vorzeichenwechsels der Induktion beim Übergang zur nächsten Polteilung tritt keine Richtungsumkehr der Spannung auf. Sie ist immer eine Zugspannung. Für die Bewertung der Schwingungen ist nur der Wechselanteil mit der Amplitude maßgebend, der sich als umlaufende Radialkraftwelle darstellen lässt (Abbildung 2).

Der Betrag der Amplitude

Der Betrag der Amplitude  liegt bei Turbogeneratoren im Bereich 0,1 bis 0,2 MPa. Diese Kraftwelle ist ortsfest mit dem Rotor verbunden und dreht sich mit diesem um. Der Stator sieht eine mit Rotor-drehzahl umlaufende Kraftwelle mit doppelter Periodizität am Umfang. Die Folge ist eine mit doppelter Netzfrequenz umlaufende Verformung des Blechpakets. Diese Anregung lässt sich weder durch konstruktive Maßnahmen noch durch sehr sorgfältige Bearbeitung verhindern und sie ist vor allem dafür verantwortlich, dass das Gehäuse schwingt, sobald der Generator arbeitet[1].

liegt bei Turbogeneratoren im Bereich 0,1 bis 0,2 MPa. Diese Kraftwelle ist ortsfest mit dem Rotor verbunden und dreht sich mit diesem um. Der Stator sieht eine mit Rotor-drehzahl umlaufende Kraftwelle mit doppelter Periodizität am Umfang. Die Folge ist eine mit doppelter Netzfrequenz umlaufende Verformung des Blechpakets. Diese Anregung lässt sich weder durch konstruktive Maßnahmen noch durch sehr sorgfältige Bearbeitung verhindern und sie ist vor allem dafür verantwortlich, dass das Gehäuse schwingt, sobald der Generator arbeitet[1].

Bei 2-poligen Generatoren entsteht ein elliptisches Verformungsbild: Die kurze Halbachse liegt in der Rotorpolebene, in der die Zugspannung ihr Maximum hat. Die lange Halbachse liegt in der neutralen Ebene, in der die Zugspannung null ist. In der Literatur wird dafür auch der Begriff 4-Knotenform verwendet, der sich aus den Schnittpunkten der verformten (Ellipse) mit der unverformten Statorbohrung (Kreis) ergibt.

Bei 4-poligen Generatoren bewirkt die kürzere Polteilung eine vierfache Periodizität der Kraftwelle am Umfang. Da die Drehzahl nur halb so groß ist wie beim 2-poligen Generator erfährt das Blechpaket wiederum eine mit doppelter Netzfrequenz umlaufende Verformung. Allerdings stellt sich ein anderes Verformungsbild ein: Die Kreisform im unverformten Zustand versucht sich unter Belastung der Form eines abgerundeten Quadrates (Abbildung 3) anzunähern. Man spricht in diesem Fall von einer 8-Knotenform[3].

Neben der Grundwelle verursachen auch die Oberwellen des Luftspaltfeldes Radialkraftwellen mit entsprechend höheren Periodizitäten. Diese können wiederum über die Verformung des Blechpakets das Gehäuse zu Schwingungen anregen. Als anregende Frequenzen kommen bei synchron drehendem Rotor grundsätzlich alle ganzzahligen Vielfachen der Netzfrequenz in Frage.

Beim Turbogenerator haben die höher harmonischen Kraftwellen ihren Ursprung in erster Linie in der Kopplung von Induktionsoberwellen der Rotorwicklung mit den Induktionsoberwellen der Statorwicklung. Dabei können sich resultierende Kraftwellen sowohl in als auch entgegengesetzt zur Drehrichtung fortbewegen. Die Richtung wird durch das Vorzeichen der Ordnungszahl festgelegt. Für die Dreiphasenwicklung des Stators lautet die Ordnungszahl  die man als die Bedingung vorstellen kann:

die man als die Bedingung vorstellen kann:

ganze Zahl

ganze Zahl

Für die Einphasenwicklung des Rotors berechnet sich die Ordnungszahl  zu:

zu:

ganze Zahl

ganze Zahl

Bei der Kopplung der Induktionsoberwellen entstehen Radialkraftwellen mit folgenden Frequenzen und Ordnungen:

| Mitlauf: | Frequenz: ( | Ordnung: p . ( |

| Gegenlauf: | Frequenz: ( | Ordnung: p . ( |

ist die Netzfrequenz und p die Polpaarzahl. Über die Ordnungszahl ist die Anzahl Perioden der Radialkraftwelle und damit die anregbare Schwingungsform des Blechpakets festgelegt. Die 4-Knotenschwingung lässt sich von einer Kraftwelle der Ordnungszahl 2 anregen, die 6 Knotenschwingung von einer Kraftwelle der Ordnungszahl 3, die 8- Knotenschwingung von einer Kraftwelle der Ordnungszahl 4, etc.[4]

ist die Netzfrequenz und p die Polpaarzahl. Über die Ordnungszahl ist die Anzahl Perioden der Radialkraftwelle und damit die anregbare Schwingungsform des Blechpakets festgelegt. Die 4-Knotenschwingung lässt sich von einer Kraftwelle der Ordnungszahl 2 anregen, die 6 Knotenschwingung von einer Kraftwelle der Ordnungszahl 3, die 8- Knotenschwingung von einer Kraftwelle der Ordnungszahl 4, etc.[4]

Für die Auslegung des Generators sind vor allem niedrigfrequente Kraftwellen mit kleiner Ordnungszahl von Bedeutung. Für diese Fälle muss sichergestellt werden, dass keine resonanznahen Betriebsschwingungen entstehen. Kraftwellen höherer Ordnungen können in der Regel vernachlässigt werden. Denn erstens sind ihre Amplituden sehr klein und zweitens können Struktureigenformen höherer Ordnung nur schwer angeregt werden.

Für einen 4-poligen 50 Hz Generator (d.h. p = 2,  = 50 Hz) lässt sich beispielsweise eine Anregung des Blechpakets mit einer 400 Hz Radialkraftwelle der Ordnungszahl 4 finden als Ergebnis der Kopplung folgender Induktionsoberwellen:

= 50 Hz) lässt sich beispielsweise eine Anregung des Blechpakets mit einer 400 Hz Radialkraftwelle der Ordnungszahl 4 finden als Ergebnis der Kopplung folgender Induktionsoberwellen:

| Mitlauf: |

| Ordnung = 4; | Frequenz = 400 Hz |

| Gegenlauf: |

| Ordnung = -4; | Frequenz = 400 Hz |

Die Amplitude der Kraftwellen ist vom Stator- und vom Erregerstrom abhängig. Sie ist im Nennbetriebspunkt bei maximaler induktiver Blindleistung am größten. Treffen die Kraftwellen auf ein Blechpaket, dessen Eigenform im Bereich von 400 Hz liegt, kann es zu hohen Gehäuseschwingungen führen. Die Schwingungshöhe hängt von der Dämpfung des Blechpakets und des Gehäuses ab sowie vom Betrag der Kraftwellenamplitude.

2 Mechanische Anregungen

Außer den magnetischen Kräften können auch Fliehkräfte, hervorgerufen durch Unwuchten, das Gehäuse anregen. Dieser Fall tritt bei Schildlagermaschinen auf. Die von der Rotorunwucht herrührenden Fliehkräfte werden über Lager und Lagerschild in das Gehäuse eingeleitet. Die Anregung erfolgt bei 4-poligen Maschinen einfach drehfrequent. Bei 2-poligen Maschinen können aufgrund der anisotropen Rotorbiegesteifigkeit – unter Biegebelastung verhält sich die Polebene steifer als die neutrale Ebene – einfach und doppelt drehfrequente Schwingungen auftreten.

Es ist nicht möglich, Unwuchtschwingungen durch Maßnahmen am Gehäuse zu reduzieren, ausgenommen es handelt sich um schon identifizierte Schwachstellen bei der Fundamentanbindung. Unwuchtschwingungen müssen vielmehr durch geeignete Verbesserungen am Rotor oder am Strang therapiert werden, z.B. Ausrichtung, Wuchten, etc. Das bedeutet für den Diagnose-Ingenieur vor Ort, dass er doppelt drehfrequente Unwuchtschwingungen bei den 2-poligen Generatoren eindeutig identifizieren und von elektromagnetisch angeregten Gehäuseschwingungen unterscheiden muss. Dies kann beispielsweise durch Messung der frequenzabhängigen Schwingungsformen geschehen, aus denen Rückschlüsse auf die anregenden Kräfte gezogen werden können.[1]

2.1 Starke Vibrationen

Gelingt es nicht, die elektromagnetischen Kraftwellen konstruktiv zu beherrschen, können hohe Schwingungen entstehen, die auch äußerlich als Gehäuselärm deutlich wahrnehmbar werden. Die Folgen sind vorzeitiger Verschleiß und erhöhter Lebensdauerverbrauch von Blechpaket und Wicklung, sowie in den schlimmsten Fällen Ermüdungsrisse in Schweißnähten sowie spontanes Versagen durch Ständerkurzschlüsse und Eisenbrand.

Ein hohen Schwingungen ausgesetztes Blechpaket unterliegt der Gefahr von Lockerungen in Blechpaket, Blechpaketaufhängung und Wicklung. Unter dem Einfluss starker Schwingungen können sich fertigungsbedingte Unebenheiten zwischen benachbarten Blechen ausgleichen. Obwohl die damit verbundenen Dickenänderungen nur im Tausendstel Millimeter Bereich liegen, kann die Gesamtverkürzung des Blechpakets aufgrund der Schichtung vieler Tausend Einzelbleche einige Millimeter erreichen. Bei nachlassender Verspannung steigt die Bewegungsfreiheit der Bleche und es kann zum Abrieb der Isolationsschicht führen. Als Folge davon bilden sich Warmstellen, die sich ausbreiten und die Isolation der Wicklung schädigen können.

In Blechpaketen mit elektrisch isolierter Aufhängung in den Schichtbalken können erhöhte Schwingungen zum Abrieb der Isolation führen. Lockerungen der Blechpaketaufhängung bedingen ein weiteres Ansteigen der Schwingungen und eine Beschleunigung des Isolationsabriebs. Kommt es zu metallischem Kontakt zwischen Schichtbalken und Blechpaket, fließen hohe Ausgleichsströme in den Schichtbalken, die an den Übergängen zum Blech oder zur Pressplatte zu Heißstellen und zu metallischen Abschmelzungen führen können[3].

Die Schwingungen des Blechpakets übertragen sich auch auf die Wicklung, da die Stäbe sehr fest an die Nut angebunden sind. Auch hier können Lockerungen der Stäbe und damit Relativbewegungen zwischen Stab und Blech ausgelöst werden. Die Folge sind Abrieb des Glimmschutzes und Funkenerosion der Stabisolation. Weitere Auswirkungen erhöhter Statorschwingungen können Überbeanspruchungen der Stäbe am Nutaustritt mit Ermüdungsrissbildungen in der Stabisolation oder die Bildung von Reibstellen in den Wickelkopfabstützungen mit Lockerungen des Wickelkopfverbandes als Folge sein.

2.2 Zulässige Schwingungswerte

Um den Risiken eines vorzeitigen Verschleißes von Blechpaket und Wicklung vorzubeugen, stellt sich die Frage nach betrieblich zulässigen Werten für die Schwingungsamplitude. Das internationale Normenwerk liefert für Grenzwerte der Blechpaket- oder Gehäuseschwingungen, die durch elektromagnetische Kräfte verursacht werden, keine konkreten Angaben. In der Literatur werden als akzeptable Blechpaketschwingungen folgende Amplitudenwerte (0-Peak) angegeben:

| Große Turbogeneratoren: | 20 µm |

| Hydrogeneratoren: | 18 µm |

Die zugehörigen und wesentlich einfacher messbaren Gehäuseschwingungsamplituden liegen in der gleichen Größenordnung. Die genauen Werte hängen allerdings stark von der konstruktiven Ausführung der Blechpaketaufhängung im Gehäuse ab. [2]

Für die Anregung durch mechanische Schwingungen gibt es in der Norm festgelegte Grenzwerte für den Effektivwert (=71% des 0-Peak-Wertes) gemessen am Gehäuselagerschild. Zum Beispiel empfiehlt DIN ISO 10816-2:2001 für den dauerhaften, uneingeschränkten Langzeitbetrieb folgende effektiven Maximalamplituden für die Schwinggeschwindigkeit (Summenschwingung):

| 1.500 oder 1.800 min -1 : | 5,3 mm/s |

| 3.000 oder 3.600 min -1 : | 7,5 mm/s |

Auf der Grundlage, dass zulässige Schwingwerte die schädliche Wirkung von Vibrationen vom Generator fernhalten sollen, kann man die Grenzwerte für mechanische Vibrationen auf solche elektromagnetischen Ursprungs übertragen. Bezogen auf eine 100 Hz Grundwelle resultieren daraus folgende Amplitudengrenzwerte (0-Peak) für die Gehäuseschwingungen:

| 4-poliger Generator: | 12 µm |

| 2-poliger Generator: | 17 µm |

Die Feldmessungen an Generatorgehäusen zeigen in der Tat, dass die große Mehrzahl der Maschinen mit ihren Schwingungen unterhalb dieser Grenzwerte liegt.

3.1 Schädliche Vibrationen

Schädliche Vibrationen treten immer in Zusammenhang mit Resonanz- beziehungsweise resonanznahen Zuständen auf. Dies gilt insbesondere für die  Grundwelle mit der 4-Knotenform, deren Amplitude mit bis zu 0,2 MPa die stärkste Anregung erzeugt. Gehäuse, deren 4-Knoten-Biegeeigenform unterhalb von

Grundwelle mit der 4-Knotenform, deren Amplitude mit bis zu 0,2 MPa die stärkste Anregung erzeugt. Gehäuse, deren 4-Knoten-Biegeeigenform unterhalb von  liegt, nennt man starre Gehäuse, liegt sie darüber, handelt es sich um elastische Gehäuse.

liegt, nennt man starre Gehäuse, liegt sie darüber, handelt es sich um elastische Gehäuse.

Bei den Oberwellen interessiert nur der untere Frequenzbereich bis ca. 500 Hz, sowie die niedrigen Ordnungszahlen bis maximal 5 (10-Knotenform). Da es selbst mit diesen Einschränkungen noch eine Vielzahl von möglichen Kombinationen gibt, werden in der Regel nur Oberwellen mit Amplituden größer als 100 Pa bei der Auslegung berücksichtigt.[5]

Die Tabelle gibt Auskunft über folgende Aspekte als Beispiel die gemessenen Eigenfrequenzen des Blechpakets eines 4-poligen 50 Hz-Generators. In diesem Fall kann es zu unerwünschten Anregungen des Gehäuses durch 400 Hz-Oberwellen mit Ordnungszahl 4 (8 Knoten) kommen, wenn deren Amplitude entsprechend groß ist. Dagegen ist eine Anregung durch die 100 Hz Grundwelle ausgeschlossen, da sie in der 4-poligen Maschine nur 8-Knoten- und keine 4-Knoten- Biegeeigenformen anregt.

| Beigeeigenform | Eigenfrequenzen v [Hz] |

| 4-Knoten | 85 |

| 8-Knoten | 395 |

Tabelle 1: Eigenformen und –frequenzen eines 4-poligen Stators

In der folgenden Abteilung wird die Rede gehen Methodik bei der Entwicklung neuer Maschinen-

3.2 Methodik bei der Entwicklung neuer Maschinen

3.2 Methodik bei der Entwicklung neuer Maschinen

Die Frequenzen der Radialkraftwellen sind für die zu entwickelnde Maschine, abhängig von ihrer Polpaarzahl, bekannt. Daraus können die Frequenzbereiche abgeleitet werden, in denen sich die Eigenfrequenzen der Generatorkomponenten nicht befinden sollen.

Die Frequenzen der Radialkraftwellen sind für die zu entwickelnde Maschine, abhängig von ihrer Polpaarzahl, bekannt. Daraus können die Frequenzbereiche abgeleitet werden, in denen sich die Eigenfrequenzen der Generatorkomponenten nicht befinden sollen.

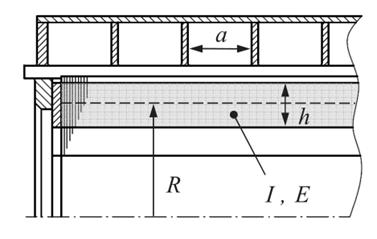

Die Eigenfrequenzen des Gehäuses werden in erster Linie von der Steifigkeit des Blechpakets und von der Koppelsteifigkeit der Blechpaketverbindung zum Gehäuse bestimmt (Abbildung 4). Die Schweißkonstruktion, darstellbar als dünne, innen verrippte Zylinderschale, hat auf Grund ihrer Dünnwandigkeit einen geringeren Einfluss. Ferner wirkt sich auch die Gestaltung der Generatorfüße und der Flanschverbindung zu den Endgehäusen nur schwach auf die Eigenfrequenzen aus. [6]

Die Bestimmung der Eigenfrequenzen der Biegeeigen formen wird zweckmäßigerweise mit der Modalanalyse und, aufgrund der komplexen Geometrie des Stators, mit Hilfe der Finiten Elemente (FE) Methode vorgenommen. Damit kann schon frühzeitig während des Konstruktionsprozesses sichergestellt werden, dass es bei  und bei vorhandenen, signifikanten Oberwellen zu keinen resonanznahen Zuständen kommen kann. Die Berechnungsergebnisse können dann mit Anschlagversuchen während des Fertigungsprozesses überprüft werden. Die Ergebnisse des Modellabgleiches fließen schließlich wieder zurück in die Weiterentwicklung des Konstruktionsprozesses. Ferner lassen sich durch die fertigungsbegleitende Überprüfung der Rechenergebnisse Fehler frühzeitig erkennen und ermöglichen Korrekturen noch vor der Auslieferung der Maschine.

und bei vorhandenen, signifikanten Oberwellen zu keinen resonanznahen Zuständen kommen kann. Die Berechnungsergebnisse können dann mit Anschlagversuchen während des Fertigungsprozesses überprüft werden. Die Ergebnisse des Modellabgleiches fließen schließlich wieder zurück in die Weiterentwicklung des Konstruktionsprozesses. Ferner lassen sich durch die fertigungsbegleitende Überprüfung der Rechenergebnisse Fehler frühzeitig erkennen und ermöglichen Korrekturen noch vor der Auslieferung der Maschine.

Im Rechenmodell kann das Blechpaket trotz seiner Segmentierung als homogener Ring aufgefasst werden, um seine Biegesteifigkeit  in der radialen Schnittebene abzubilden (Abbildung 5). Sie ist proportional zu[1]:

in der radialen Schnittebene abzubilden (Abbildung 5). Sie ist proportional zu[1]:

R ist der mittlere Radius des Rings, E der E(lastizitäts)-Modul und I das Flächenträgheitsmoment des axialen Ringquerschnitts, der proportional zur dritten Potenz der Jochhöhe ist. Anhand dieser Gleichung wird erkennbar, dass die Geometrie des Jochs über die Höhe und den mittleren Radius einen sehr starken Einfluss auf die Eigenfrequenzen der Biegeeigenformen hat. Der E-Modul des Rings (i.e. radiale und tangentiale Komponente des Elastizitätstensors) liegt meist zwischen 100 GPa und 150 GPa und ist kleiner als der E-Modul des Blechmaterials. Der reduzierte Wert resultiert aus der Ring-Approximation und hängt ab von der Anzahl Segmente am Umfang, der Pressung des Blechpakets, etc.

R ist der mittlere Radius des Rings, E der E(lastizitäts)-Modul und I das Flächenträgheitsmoment des axialen Ringquerschnitts, der proportional zur dritten Potenz der Jochhöhe ist. Anhand dieser Gleichung wird erkennbar, dass die Geometrie des Jochs über die Höhe und den mittleren Radius einen sehr starken Einfluss auf die Eigenfrequenzen der Biegeeigenformen hat. Der E-Modul des Rings (i.e. radiale und tangentiale Komponente des Elastizitätstensors) liegt meist zwischen 100 GPa und 150 GPa und ist kleiner als der E-Modul des Blechmaterials. Der reduzierte Wert resultiert aus der Ring-Approximation und hängt ab von der Anzahl Segmente am Umfang, der Pressung des Blechpakets, etc.

Bei der Entwicklung neuer Maschinen sind die Hauptabmessungen des Blechpakets über die elektrische Auslegung im Wesentlichen festgelegt. Es gibt nur wenig Spielraum, um die Eigenfrequenzen über die Jochmaße einzustellen. Man verwendet daher die Verbindungselemente zwischen Blechpaket und Gehäuse, um die Frequenzen der Biegeeigenformen abzustimmen. Dabei wird zwischen zwei Bauweisen unterschieden:

Bei der Entwicklung neuer Maschinen sind die Hauptabmessungen des Blechpakets über die elektrische Auslegung im Wesentlichen festgelegt. Es gibt nur wenig Spielraum, um die Eigenfrequenzen über die Jochmaße einzustellen. Man verwendet daher die Verbindungselemente zwischen Blechpaket und Gehäuse, um die Frequenzen der Biegeeigenformen abzustimmen. Dabei wird zwischen zwei Bauweisen unterschieden:

a) Einschubstator:

Das Blechpaket sitzt in einem Korsett aus Schichtbalken und Versteifungsringen. Dieser so genannte Einschubstator wird als eigenständige Einheit gefertigt und anschließend in das Gehäuse eingeschoben. Die Verbindung zum geschweißten Gehäuse kann entweder federnd, d.h. über am Umfang verteilte Federelemente, oder hart verschraubt erfolgen (Abbildung 6 oben). Man hat damit einen relativ weiten Einstellbereich für die Koppelsteifigkeiten der Blechpaketverbindung.

b) Einteiliger Stator:

Bei dieser Bauweise werden die Schichtbalken fest auf die Versteifungsrippen des Gehäuses geschweißt (Abbildung 6 unten). Die Schwalbenschwanzschienen, die das Blechpaket fixieren, sind üblicherweise auf die Schichtbalken geschraubt. Die Einstellung der Koppelsteifigkeiten kann in diesem Fall über den Abstand a der tragenden Gehäuserippen erfolgen (Abbildung 4). Je größer dieser Abstand gewählt wird, desto mehr Elastizität erhält das Blechpaket zur radialen Aufweitung. [2]

Bei dieser Bauweise werden die Schichtbalken fest auf die Versteifungsrippen des Gehäuses geschweißt (Abbildung 6 unten). Die Schwalbenschwanzschienen, die das Blechpaket fixieren, sind üblicherweise auf die Schichtbalken geschraubt. Die Einstellung der Koppelsteifigkeiten kann in diesem Fall über den Abstand a der tragenden Gehäuserippen erfolgen (Abbildung 4). Je größer dieser Abstand gewählt wird, desto mehr Elastizität erhält das Blechpaket zur radialen Aufweitung. [2]

Unabhängig von der Bauweise muss ferner sichergestellt sein, dass die Blechpaketaufhängung eine ausreichende Kurzschlussfestigkeit (transiente Drehmomentspitze) besitzt und dass sich keine unzulässigen thermischen Verspannungen einstellen.

3.3 Starke Vibrationen bei in Betrieb befindlichen Maschinen

Der Verdacht auf resonanznahe Schwingungen im Betrieb kann mit Hilfe von Modalanalysen durch Anschlagversuche am Gehäuse außen einfach und ohne Demontage des Generators untersucht werden. Parallel zur Messung können FE-Modelle erstellt und anschließend mit Hilfe der Messungen validiert werden. Diese zeitgleich durchgeführten Berechnungen und Messungen erlauben sehr schnell eine genaue Identifizierung der Ursachen und, was noch wichtiger ist, die rasche Entwicklung von Lösungsvarianten zur Schwingungsreduzierung. Das validierte Rechenmodell bietet den großen Vorteil, diejenige Variante zu ermitteln, die mit minimalem Nachrüstaufwand das kleinstmögliche Schwingungsniveau ergibt. Dieses Verfahren führt mit geringstmöglichem finanziellen und zeitlichen Aufwand methodisch sicher zur technisch-wirtschaftlichsten Lösung.[6]

Der Verdacht auf resonanznahe Schwingungen im Betrieb kann mit Hilfe von Modalanalysen durch Anschlagversuche am Gehäuse außen einfach und ohne Demontage des Generators untersucht werden. Parallel zur Messung können FE-Modelle erstellt und anschließend mit Hilfe der Messungen validiert werden. Diese zeitgleich durchgeführten Berechnungen und Messungen erlauben sehr schnell eine genaue Identifizierung der Ursachen und, was noch wichtiger ist, die rasche Entwicklung von Lösungsvarianten zur Schwingungsreduzierung. Das validierte Rechenmodell bietet den großen Vorteil, diejenige Variante zu ermitteln, die mit minimalem Nachrüstaufwand das kleinstmögliche Schwingungsniveau ergibt. Dieses Verfahren führt mit geringstmöglichem finanziellen und zeitlichen Aufwand methodisch sicher zur technisch-wirtschaftlichsten Lösung.[6]

Es bietet sich an, die Berechnungsergebnisse während der Nachrüstarbeiten durch Modalanalysen zu verifizieren, um Abweichungen sofort zu erkennen und um korrigierend eingreifen zu können.

Eine Modalanalyse nach Abschluss der Arbeiten sowie Schwingungsmessungen während der Inbetriebnahme dienen schließlich als Qualitätsnachweis und als Referenzmessung zur Klärung späterer betrieblicher Fragestellungen.

Abbildung 7 zeigt die berechneten und die gemessenen Gehäuseschwingungsformen für einen 4-poligen 50 Hz-Generator. Im Spektrum tritt vor allem ein 400 Hz Peak in Erscheinung. Bei den zugehörigen Schwingungsformen handelt es sich um Beulmoden des Gehäusemantels. Die Modalanalyse zeigt, dass diese Beulmoden in den Zonen der frei tragenden, nicht mit Rippen versteiften Zylinderschale auftreten und Eigenfrequenzen im Bereich um 400 Hz aufweisen. Da die Eigenfrequenzen der Beulmoden mit den Eigenfrequenzen der 8-Knoten Eigenform des Blechpakets zusammenfielen, konnten die beobachteten Gehäuseschwingungen durch 400 Hz Luftspalt-Oberwellen angeregt werden.[3]

Das Rechenmodell hat die Gehäuseschwingungen in Form und Amplitude sehr gut reproduziert. Angeregt wurden die Schwingungen durch eine umlaufende Radialkraftwelle 4. Ordnung mit einer Amplitude von wenigen Hundert Pa. Damit stand ein Modell zur Verfügung, das die Struktureigenschaften des Stators sowie die herrschenden elektromagnetischen Kräfte korrekt wiedergab und folglich als Grundlage für die rasche Entwicklung von Lösungen zur Schwingungsreduktion in hervorragender Weise geeignet war.

Ansatzpunkt zur Gehäuseoptimierung war eine Verstimmung der Beulmoden in der dünnwandigen Zylinderschale. Mit Hilfe dünner Versteifungsrippen, die auf dem Gehäuse außen einfach aufzubringen waren, konnten die Eigenfrequenzen auf Werte größer als 430 Hz verschoben werden. Damit war eine Anregung mit 400 Hz Kraftwellen ausgeschlossen. Großer Vorteil des Rechenmodells war, dass man den Nachrüstaufwand, d.h. Anzahl der Rippen und damit die Gesamtlänge an Schweißnaht minimieren konnte, ohne Abstriche an der notwendigen Verstimmung zu machen. Der Erfolg dieser Maßnahmen konnte abschließend mit Hilfe von Inbetriebnahme Messungen nachgewiesen werden: Die Amplitude des 400 Hz Peaks ging um den Faktor 6-7 auf Werte innerhalb des akzeptierbaren Bereiches zurück.

Dieses Beispiel zeigt die Vorteile der Modalanalyse in Verbindung mit der FE Methode und maßnahmenbegleitenden Verifizierungen der Berechnungsergebnisse mit Hilfe von Anschlagversuchen.

Zusammenfassung

Es sind folgende Schlussfolgerungen zu ziehen Aus physikalischen Gründen müssen Generatorgehäuse schwingen. Die physikalischen Kenngrößen - die Frequenzen, die Amplituden, die Phasenlage - sind jedoch beeinflussbar. Es ist deshalb schon immer eine Aufgabe der Entwicklungsingenieure gewesen, die Schwingungen durch geschickt gewählte konstruktive Maßnahmen in tolerierbaren Grenzen einzufangen.

In der Vergangenheit stand diesem Ziel die hohe Hürde des schwingungstechnisch sehr schwierig zu erfassenden und zu berechnenden Generators entgegen. Erst die Einführung computerbasierter Berechnungsmodelle und deren Anpassung an Generatorspezifika ließen den vorherigen hohen Aufwand für Experimente, Versuchsauswertungen und Felderprobungen mit manchmal ungewissen Ausgängen drastisch sinken.

Als bewährtes und effizientes Werkzeug für Maßnahmen zur Reduzierung von Generator-schwingungen hat sich inzwischen die Modalanalyse in Verbindung mit der Finite-Elemente-Methode und maßnahmenbegleitenden Anschlagversuchen etabliert. Sie ist ein wirkungsvolles Instrument sowohl bei der Bearbeitung von Neuentwicklungen als auch bei Fragen zu Schwingungs-problemen aller Art in Betrieb befindlicher rotierender Maschinen.

Zu ihren großen Vorteilen zählen die einfache Anwendbarkeit, die hohe Qualität der jederzeit reproduzierbaren Ergebnisse, die schnelle Herbeiführung von Lösungsvorschlägen und die Auswahl des Vorschlages mit dem höchsten Nutzen Kostenverhältnis durch computergestützte Variantenrechnungen[1].

Mit ihrer Hilfe wurden unter anderem bei einem großen 4-poligen Stator die Ursachen der erhöhten Gehäuseschwingungen herausgefunden und es wurde eine wirtschaftliche Lösung durch Versteifen von Teilen des Gehäuses erarbeitet. Die gesamte Bearbeitung bis hin zu den abschließenden Messungen am ertüchtigten Gehäuse konnte innerhalb weniger Wochen erfolgreich abgeschlossen werden.

Literaturhinweise

1. “Maßnahmen zur Reduzierung von Gehäuseschwingungen bei Generatoren“: Dr.-Ing. Günter Ebi, Sensoplan AG, Hohentengen

2. H. von Markus, K. Senske: “Engineering of Generators for Large-Capacity Steam Power Plants”, Siemens Power Journal 1/1996, SS. 31-36

3. VibroSystM Inc., Canada: Hydrogenerator Mechanical Tolerances’, 1999, www.vibrosystm.com

4. Bass, Kostyantyn: „Automatisierung der Messbereichsanpassung einer hochdynamischen Abgasmessanlage in Verbindung mit der Moddelierung von HCKonzentrationen“, Universität Kassel, Diplomarbeit, 2009

5. CEB (1976): First Order Reliability Concepts for Design Codes (Documentation), hrsg. von: Comité Européen du Béton, Paris: o. Verlag, 1976

6. DIN ISO 10816 „Bewertung der Schwingungen von Maschinen durch Messung an nicht rotierenden Teilen“, Teil 1 bis 6

7. VDI 2056, Ausgabe Oktober 1964 Beurteilungsmaßstäbe für mechanische Schwingungen von Maschinen

Anhang 1

Die Kraftwelle - ведущий вал

Der Grundlage- подложка,( площадка гасящего импульса)

Die Phasenlage- фазовый угол

Die Frequenze- частота

Die Amplitude- амплитуда

Die Materialeigenschaften - свойство материала

hervorragender – выдающийся

Die Referenzmessung- эталонное измерение

Die Verringerung уменьшение

Der Ursprungs -начало координат

Die Segmentierung- деление на сигменты

Die Luftspaltinduktion магнитная индукция в воздушном зазоре

Die Steifigkeit –жесткость

Die Radialspannung -радиальное напряжение

akzeptabel- приемлемый

wahrnehmbar- воспринимаемый

Die Funkenerosion- электроэрозионная обработка

die Polteilung- полюсной шаг

der Finiten Elemente Methode(FE) – метод конечных элементов

der Rahmen- панель(счетчика)

das Periodizität- переодичность

die Kurzschlussfestigkeit защита от коротких замыканий

der Ermüdungsriss усталостная трещина

das Normenwerk- система государственных стандартов

sorgfältig- надежный

der Effektivwert- эффективная величина

doppelter- удваивать

das Wuchten -балансировка

die Ausgleichsstrom -переменный ток

liefert- выдавать

die Oberflächenrauhigkeit- шероховатость

125

125 (zip - application/zip)

(zip - application/zip)