| Министерство образования и науки Российской Федерации |

| Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования |

| «Пермский национальный исследовательский политехнический университет» |

Дисциплина «Энергетические машины и установки»

Реферат

по дисциплине

«Проектирование и эксплуатация насосных и компрессорных станций»

Пермь, 2015

Содержание

Введение……………………………………………………………………….....3

1. Общие сведения о магистральных трубопроводах...............................5

2. Нефтеперекачивающая станция………………………………...….....8

3. Насосные агрегаты, применяемые на нефтеперекачивающих станциях магистральных трубопроводов…………………………………..13

3.1 Принцип работы центробежных насосов………….…………….14

3.2 Основные детали насоса……………………………………………15

4. Основное технологическое оборудование промежуточной НПС….17

5. Вспомогательное оборудование насосной станции……………..…..23

6. Резервуары нефтепроводов……………………………………………25

7. Воздушное охлаждение масла…………………………………………30

Заключение……………………………………………………………..……….34

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ……………………………35

Введение

Трубопроводный транспорт России имеет более чем вековую историю. У истоков создания трубопроводного транспорта был Д.И. Менделеев, считавший, что только строительство трубопроводов обеспечит надежную основу развития нефтяной промышленности и выведет российскую нефть на мировой рынок. Большой вклад в развитие нефтепроводного транспорта внесли В.Г. Шухов, С.Г. Войслав, К.И. Лисенко, Л.С. Лейбензон, М.И. Лазарев, И.П. Илимов и многие другие русские ученые, инженеры и изобретатели.

Появление трубопроводного транспорта связано с промышленным освоением нефтяных месторождений Баку и Грозного. В 60-е годы XIX столетия Бакинский район захлестывает нефтяной бум. Постоянные пожары, загрязнение жилых кварталов копотью и сажей заставили местные власти сосредоточить переработку нефти на удалении от города в так называемом Черном городе. Доставка нефти от промыслов к заводам Черного города осуществлялась в бочках и бурдюках на арбах. С 70-х годов бурдюки были вытеснены деревянными бочками емкостью 20-25 пудов. Этот способ доставки был чрезвычайно дорогим. Еще в 1863 году Д.И. Менделеев при посещении Баку рекомендовал построить трубопровод для перекачки нефти с промыслов на завод, что, по его мнению, позволило бы существенно сократить затраты на перевозку. К концу 1914 года общая протяженность нефте- и продуктопроводов в России составляла 1278,7 км. Уровень развития трубопроводного транспорта был явно не в пользу России, хотя уровень технической оснащенности был примерно одинаков. С 1941 года нефтяная промышленность страны перестраивалась на военный лад. Фронт и тыл надо было обеспечить горючим, для этого следовало: во-первых, всемерно увеличить добычу нефти в старых нефтяных районах; во-вторых, резко повысить добычу нефти в новых нефтяных районах и, прежде всего, между Волгой и Уралом, а также на востоке. К 1990 году изменившаяся политическая жизнь и экономические перемены привели к остановке строительства новых магистралей. В конце 1991 года с политической карты мира исчезает СССР. Пятнадцать новых государств разделили между собой общее имущество, в том числе и нефтепроводы. Единая нефтепроводная система осталась только в России. В некоторых странах - лишь часть магистральных нефтепроводов. Другие страны осуществляют транзит российской нефти. Происходит полная реорганизация нефтяной промышленности и в России. 1992 год считается началом эпохи трубопроводного транспорта новой России.1. Общие сведения о магистральных трубопроводах.

Магистральными называют трубопроводы, предназначенные для дальнего транспорта жидких, газообразных и твёрдых сыпучих продуктов, от мест их добычи, получения, переработки (условная начальная точка трубопровода) к местам потребления (условная конечная точка).

Наиболее широко трубопроводы используются для перекачки природных газов, нефтей и нефтепродуктов, однако по трубопроводам перекачивают на большие расстояния и воду (магистральные водоводы), уголь в виде водных суспензий (углепроводы), расплавленную серу, инертные сыпучие материалы. На десятки километров транспортируют по трубам минеральную воду, молоко и другие продукты.

Наконец, нельзя не отметить, что своевременная и наиболее надёжная доставка горючего для снабжения быстро перемещающихся воинских частей может быть осуществлена в основном с помощью так называемых полевых нефтепродуктоводов. Этот способ доставки горючего используется в армиях и флотах многих стран.

Все перечисленные выше виды трубопроводов относятся к сухопутным трубопроводам, так как прокладываются по территории материка.

Увеличение мировой добычи нефти и газа в шельфах и акваториях океанов и морей потребовало прокладки магистральных трубопроводов под водой как с заглублением их в грунт, так и без заглубления. Такие трубопроводы называют морскими. Иногда магистральный трубопровод имеет морскую и сухопутную часть. Такой трубопровод называют сухопутно-морским.

Магистральный трубопровод — сооружение линейного типа, представляющее непрерывную трубу, вдоль которой размещаются сооружения, обеспечивающие перекачку транспортируемого продукта при заранее заданных параметрах (давлении, температуре, пропускной способности и т.п.). В отличие от других линейных сооружений, таких, как автодороги, железные дороги, магистральный трубопровод в течение всего срока эксплуатации находится в сложном напряжённом состоянии под воздействием внутреннего давления перекачиваемого продукта и работает как сосуд высокого давления.

Состав сооружений и их назначение зависят от вида транспортируемого продукта.

Линейная часть трубопровода сооружается про трём конструктивным схемам: подземной, наземной и надземной.

Подземная схема составляет около 98% от общей длины всех построенных трубопроводов. По этой схеме трубы укладывают ниже естественной поверхности грунта.

Наземная схема предусматривает укладку труб на поверхность спланированного грунта или на грунтовое сплошное основание, устраиваемое из привозного грунта.

При надземной схеме трубопровод укладывают на опоры, размещаемые на определённом расстоянии друг от друга.

Для плотных грунтов наиболее удачной схемой является подземная. Она обеспечивает надёжную защиту труб от внешних воздействий, достаточно хорошо стабилизирует положение трубопроводы, обеспечивает его устойчивость, не изменяет вида рельефа, не создаёт никаких препятствий для сельскохозяйственных работ, движения транспортных средств. При подземной прокладке трубопровод и транспортируемый по нему продукт не подвергается резким перепадам температур, что имеет немаловажное значение для обеспечения технологической надёжности трубопровода.

Необходимость в наземной и надземной схемах прокладки магистральных трубопроводов возникла при строительстве в неблагоприятных грунтовых условиях. Особенно широко эти схемы стали применяться в условиях Севера на вечномёрзлых грунтах.

Для сокращения длины трубопровода при выборе направления трассы обычно стремятся придерживаться кратчайшей геодезической линии между начальными и конечными пунктами. Отклонения от генерального направления допускаются только тогда, когда их целесообразность доказана техническими расчётами.

Хотя магистральный трубопровод и представляет собой непрерывную нитку, однако он имеет устройства, позволяющие отсекать отдельные его участки в случае возникновения аварийных ситуаций с целью ограничения объёма потерь транспортируемого продукта и уменьшения ущерба, наносимого природе при вытекании продукта из разрушенного участка.

На нефтепроводах устанавливают задвижки, а на газопроводах — краны. Задвижки и краны – это важные узлы трубопровода. От их надёжности и безотказной работы зависит размер возможных потерь продукта при авариях, уровень вредного его воздействия на окружающую среду.

Важными элементами линейной части трубопровода являются также различного рода узлы и детали: тройниковые соединения, переходы с одного диаметра на другой (переходник), устройства запуска очистных приборов (скребки, шары, поршни и т. д.) и их выхода из трубы.

2. Нефтеперекачивающая станция (НПС) (рис. 1) - это сложный комплекс инженерных сооружений предназначенных для обеспечения перекачки заданного количества нефти или нефтепродуктов, подразделяющийся на головные и промежуточные.

|

Рис. 1. Схема головной нефтеперекачивающей станции |

Головная (ГHIIC) располагается вблизи нефтяных сборных промыслах или нефтеперерабатывающих заводов и предназначается для приема нефти или нефтепродуктов, для обеспечения их дальнейшей перекачки по трубопроводу. Все объекты, входящие в состав перекачивающих станций можно разделить на две группы:

Объекты основного (технологического) назначения.

Объекты вспомогательного или подсобно-хозяйственного назначения.

К первой группе относят: основную и подпорную насосные станции (насосные цеха); резервуарный парк; сеть технологических трубопроводов с площадками фильтров и камерами задвижек или узлами переключения, узлы учета; камеру пуско-приема очистных устройств, совмещенную с узлами подключения трубопровод; узлы предохранительных и регулирующих устройств.

Ко второй группе относят: понижающую электростанцию с открытым и закрытым распределительными устройствами; комплекс сооружений по водоснабжению станции и жилого поселка при ней; комплекс сооружений по водоотведению бытовых промышленно-ливневых стоков; котельную с тепловыми сетями; механические мастерские; инженерно-лабораторный корпус, пожарное депо, узел связи, мастерские контрольно-измерительных приборов (КИП) и автоматики, гараж, административно-хозяйственный блок с проходной, складские помещения для оборудования и ГСМ и т. д.

ГНПС - наиболее ответственная часть всего комплекса. На них выполняются следующие технологические операции:

прием и учет нефти, нефтепродуктов;

закачка их в резервуарный парк для краткосрочного хранения;

откачка нефти или нефтепродуктов в трубопровод;

прием, запуск очистных, разделительных и диагностических устройств;

внутристационарные перекачки (перекачку из резервуара в резервуар, перекачку при зачистке резервуаров и т. д.):

подкачка нефти или нефтепродуктов с других источников поступлений, например, с других трубопроводов.

Промежуточные нефтеперекачивающие станции (ПНПС) предназначены для повышения давления перекачиваемой жидкости в трубопроводе; Их размешают по трассе согласно гидравлическому расчету. Они имеют в своем составе в основном те же объекты, что и головные, но вместимость их резервуаров значительно ниже, либо они отсутствуют. При отсутствии резервуарного парка, на промежуточных НПС имеются узлы учета, подпорная насосная.

Строительство НПС магистральных трубопроводов отличается большой трудоемкостью и значительным капитальным вложением. Для сокращения капитальных, эксплуатационных затрат сроков строительства используют блочно-комплексные, блочно-модульные НПС и станции открытого типа.

Всё оборудование, технологические коммуникации, КИП и автоматика входят в состав функциональных блоков, скомпонованных в виде транспортабельных блоков, блок-боксов и блок-контейнеров.

Монтажные блоки - технологическое оборудование, собранное вместе с трубопроводами, КИП и автоматикой на общей раме.

Блок-боксы - транспортабельные здания, внутри которых размешаются технологические установки и инвентарное оборудование.

Блок-контейнеры - технологические установки с индивидуальными укрытиями, внутри которых создается микроклимат, необходимый для нормальной работы оборудования.

Данное оборудование собирается на сварочно-комплектовочных базах или заводах, где происходит их испытание, потом в полностью собранном виде их доставляют на строительную площадку.

На НПС открытого типа насосные агрегаты вместе со всеми вспомогательными системами размещаются под навесом на открытом воздухе. От воздействия окружающей среды насосные агрегаты защищают индивидуальными металлическими кожухами, внутри которых расположены системы вентиляции с калориферами для охлаждения электродвигателей при нормальной работе и подогреве их во время вывода агрегатов в резерв в холодное время года. Эти НПС работают нормально при температуре окружающей среды от -40°С до +50°С.

Эксплуатационные затраты наладочно-комплексные НПС ниже затрат на эксплуатацию НПС традиционного типа за счет эксплуатации инженерных сетей меньшей протяженности, меньшего числа сооружений и оборудования, высокой надежностью работы оборудования. При капитальном ремонте предусмотрена замена блок-бокса в сборе.

Конечные пункты магистрального нефтепровода (КП) находятся в конце нефтепровода, где нефть принимается из трубопровода, распределяется по потребителям или отправляется далее другими видами транспорта.

Графическая работа нефтепровода характеризуется зависимостью производительности (Q, м /час) и от напора (Н, м) (рис. 2).

|

|

Для стабильной работы магистрального нефтепровода необходимо соблюдать два основных условия:

Первое условие - давление на приеме НПС, соответственно и на приеме насоса должно быть не ниже предельного значения исходя из условия кавитации насоса. При недостаточном давлении на приеме насоса (ниже 0,1 МПа) происходит выделение растворенного газа, т. е. начинается вскипание жидкости, что приводит к увеличению вибрации насоса, перегреву корпуса насоса, разрушению насоса.

Второе условие - давление на выходе НПС должно быть не выше предела прочности трубопровода.

Выполнение этих условий реализуется при работе магистрального нефтепровода в режиме «из насоса в насос».

В данном случае давления приема НПС является давлением, развиваемым предшествующей НПС. На нефтепроводах большой протяженности управление процессом перекачки в режиме «из насоса в насос» заметно усложняется, так как все НПС имеют гидравлическую связь между собой. Поэтому для облегчения управляемости перекачкой нефти протяженные магистрали разбиваются на отдельные технологические (эксплуатационные) участки длиной 400-600 км (см.рис. 3). В начале каждого участка устанавливается нефтеперекачивающая станция - ГНПС технологического (эксплуатационного) участка.

В результате, магистральный нефтепровод большей протяженности разбивается на несколько самостоятельных нефтепроводов малой протяженности, соединенных последовательно. В начале каждого участка находится головная НПС. Неотъемлемой частью головной НПС является резервуарный парк. Для стабильной работы магистрального нефтепровода в целом необходимо, чтобы в резервуарных парках ГНПС технологического участка № 1, технологический участок № 2 продолжает работать за счет наличия нефти на ГНПС-5. При остановке технологического участка № 2, последующий технологический участок № 3 продолжает работать за счет наличия свободной ёмкости на ГНПС-5.

На границе технологического участка происходит и административное деление управлении и эксплуатации магистральных нефтепроводов. Головное НПС (ГНПС) подразделяются на:

- головную нефтеперекачивающую станцию (ГНПС) магистрального нефтепровода, которая располагается в начале нефтепровода и служит для сбора нефти с промыслов, подготовки нефти к транспорту (смешивание или разделение её по сортам) и учета принятой нефти;

- головную нефтеперекачивающую станцию (ГНПС) технологического участка, которая располагается в начале технологического участка;

- конечные пункты находятся в конце нефтепровода.

3. Насосные агрегаты, применяемые на нефтеперекачивающих станциях магистральных трубопроводов.

Насосом называется гидравлическая машина, в которой подводимая извне энергия (механическая, электрическая) преобразуется в энергию потока жидкости.

Насосным агрегатом называется насос, двигатель или устройство для передачи мощности от двигателя к насосу, собранные в единый узел. По принципу действия насосы делятся на 2 группы: динамические и объемные.

В динамических насосах жидкость приобретает энергию в результате силового воздействия на него рабочего органа в рабочей камере. К этой группе относят следующие насосы:

— лопастные (центробежные диагональные и осевые), в которых постоянное силовое воздействие на протекающую через насос жидкость оказывают обтекаемые ею лопасти вращающегося рабочего колеса;

— вихревые, в которых постоянное силовое воздействие на протекающую через насос жидкость оказывают вихри, срывающие канавки вращающегося рабочего колеса;

— струйные, в которых постоянное силовое воздействие на протекающую через насос жидкость, пара или газа, обладающая высокой кинетической энергией;

— вибрационные, в которых силовое воздействие на протекающую через насос жидкость оказывает клапан-поршень, совершающий высокочастотное возвратно-поступательные движения.

В объемных насосах жидкость приобретает энергию в результате воздействия на него рабочего органа, периодически изменяющего объем рабочей камеры.

К этой группе относят:

1) поршневые и плунжерные, в которых периодическое силовое воздействие на протекающую через насос жидкость оказывает поршень или плунжер (длина его цилиндрической части много больше его диаметра), совершающие возвратно-поступательные движение в рабочей камере;

роторные, в которых периодическое силовое воздействие на протекающую через насос жидкость оказывают поверхности шестерен или винтовых канавок, расположенных на периферии вращающегося ротора.

Благодаря высокой экономичности, надежности, удобству эксплуатации, малым габаритным размерам лопастные насосы нашли широкое применение в промышленности, в том числе и в нефтяной. Классифицируют их по различным признакам: характеру движения жидкости в проходной части насоса, конструкции, назначению и т.д.

Лопастные насосы подразделяются:

- по форме рабочего колеса - центробежные, диагональные, осевые;

- по расположению вала насоса - горизонтальные многоступенчатые;

- по напору - низконапорные (Н<20 м), средненапорные (Н = 20-60 м), высоконапорные (Н>60 м);

- по роду перекачиваемой жидкости и назначению.

В нефтяной промышленности, в том числе в транспорте нефти и нефтепродуктов, наиболее распространены насосы центробежные, одноступенчатые с двухсторонним входом жидкости к рабочему колесу.

3.1 Принцип работы центробежных насосов

В центробежных насосах жидкость движется в осевом направлении от всасывающего патрубка к центральной части рабочего колеса.

В рабочем колесе поток жидкости поворачивается на 90° и симметрично - относительно оси вращения - растекается по каналам вращающегося колеса 1, образованным стенкам переднего и заднего дисков 5 и рабочими лопастями 2. Рабочие лопатки передают жидкости энергию привода насоса. Статическое давление и скорость возрастает.

Из рабочего колеса 1 поток жидкости выходит под некоторым углом к касательной его наружного диаметра. Общее направление потока при этом совпадает с направлением вращения рабочего колеса. Далее по спиральному отводу 3 жидкость поступает в конический диффузор 4, где её кинетическая энергия преобразуется в потенциальную.

|

|

| vтечка масла |

| Устройство насоса типа МН |

1 - корпус; 2,16- трубопроводы для сбора утечек; 3 - радиально-упорные подшипники, 4, 13 - радиально-опорные подшипники; 5 - ванна для сбора утечек; б - торцевое уплотнение; 7 - винтовой шпиллер; 8 - отвод жидкости; рабочее колесо; 9 - крышка корпуса; 10 - рабочее колесо; 11 - вход рабочей жидкости; крышка сцепления, 12 - крышка ванны для сбора утечек; маслопровод, 14 - зубчатая муфта;

15 - маслопровод

Общие технические условия на насосы для трубопроводов регламентируются ГОСТ 12124-80. В нем определены параметры, размеры, технические требования к основным и подпорным насосам. К основным насосам относят 13 типов насосов, а с учетом сменных роторов - 27. Наибольшую подачу обеспечивает насос НМ10000-210, расшифровка которого читается так: Насос магистральный с подачей 10000 м3/ч и напором 210 м.

Насосы с подачей до 1250 м3/час (секционные, спиральные, двухстороннего входа), имеют от одного до 3-х сменных роторов на подачи 0,5Q, 0,7Q, 1,25Q (Q - номинальная подача насоса). Все насосы имеют частоту вращения 3000 об/мин.

3.2 Основные детали насоса

Опорами ротора являются подшипники скольжения. Остаточные осевые усилия воспринимаются радиально упорным подшипником. Подшипникам принудительно подается смазка, для уменьшения утечек жидкости в месте контакта вала и корпуса насоса устанавливаются концевые уплотнения ротора - механические торцевого типа, рассчитанные на рабочее давление 4,9 МПа. Конструкция насосов рассчитана на работу по последовательной схеме соединения трех насосов. При этом давление в парубке последнего работающего не должно превышать 7,4 МПа.

Подпорные насосы служат для отбора нефти из резервуарного парка и подачи ее на вход основного насоса с необходимым напором.

Подпорные насосы монтируются в заглубленном варианте (ниже уровня резервуарного парка), что обеспечивает их заполнение нефтью. На приемном патрубке подпорного насоса устанавливается фильтр. Насосы соединяются параллельно, поэтому на выходных патрубках устанавливаются обратные клапаны. В качестве подпорных насосов используются центробежные насосы вертикального и горизонтального исполнения. Для обеспечения большей противокавитационной устойчивости подпорных в их конструкции на входе рабочего колеса предусмотрены колеса шнекового типа. Частота вращения ротора составляет 1000-1500 об/мин. При использование насосов типа НПВ( нефтяной, подпорный вертикальный). Данные насосы являются одноступенчатыми, спиральными, вертикальными.

4. Основное технологическое оборудование промежуточной НПС

Промежуточная нефтеперекачивающая станция (ПНПС) предназначена для сообщения перекачиваемой нефти энергии, которая впоследствии расходуется на преодоление потоком гидравлического сопротивления трубопровода.

В состав промежуточной НПС (рис. 4) входит следующее технологическое оборудование:

I – узел подключения НПС; II - площадка фильтров - грязеуловителей; Ш - система сглаживания ударной волны; IV - емкости (РВС 400) для сброса энергии ударной волны; V - насосные агрегаты и площадки агрегатных задвижек. VI – площадка регулирующих заслонок

I- Узел подключения НПС

Для выполнения операций запасовки в камеру запуска и пуска средств очистки и диагностики (СОД) в трубопровод, а также для приема и извлечения из камеры СОД монтируются специальные технологические площадки. Кроме этого технологические площадки обеспечивают подключение НПС к нефтепроводу. Эти площадки носят название: узел подключения станции к магистральному нефтепроводу (УПС).

Все задвижки узла подключения станции можно разбить на 4 группы.

1- ая группа: задвижки, обеспечивающие подключение НПС к нефтепроводу или отключения НПС от нефтепровода. При аварии на НПС они автоматически закрываются, поэтому называются секущими;

2- ая группа: задвижки, обеспечивающие транзит нефти через УПС при закрытых секущих задвижках;

3- я группа: задвижки, обеспечивающие запасовку и пуск СОД;

4- ая группа: задвижки, обеспечивающие пуск СОД и его извлечение из трубопровода.

Операции по приему, пуску и пропуску СОД проводятся строго по инструкции, разработанной для каждой площадки.

II. Площадка фильтров-грязеуловителей

Фильтр-грязеуловитель предназначен для очистки нефти от относительно крупных механических включений перед подачей жидкости на вход насосных агрегатов НПС. Состояние фильтров при их эксплуатации контролируется с помощью манометров до и после фильтра. Точное измерение перепада давления в фильтрах производится с помощью датчика перепада давления. При перепаде давления на 0,05 МПа производят чистку фильтра. Если перепад давления составляет менее 0,02 МПа, это свидетельствует о повреждении фильтрующего элемента.

Ш. Блок гашения ударной волны (БГУВ) типа «Аркрон»

- Система сглаживания волн давления предусматривается для промежуточных магистральных трубопроводов диаметром 720 мм и более. БГУВ (рис. 18) предназначен для защиты трубопровода от гидравлического удара. Сглаживание происходит за счет сброса энергии части нефти в безнапорную емкость. Гидравлический удар возникает из-за резкого увеличения гидравлического сопротивления, вызванного остановкой агрегата или НПС. Ударная волна распространяется навстречу движению нефти, при этом стенки трубопровода и оборудования испытывают импульсные воздействия повышения давления, что может привести к прорыву. При остановке НПС-2 открываются клапаны БГУВ, находящиеся на этой же НПС, происходит сброс энергии ударной волны в емкость. В результате этого происходит медленный рост давления в трубопроводе, т. е. БГУВ ограничивает скорость нарастания давления в трубопроводе. Время открытия клапанов, а, следовательно, и скорость нарастания давления определяется настройкой БГУВ.

IV. Емкость для сброса энергии ударной волны

В качестве ёмкости могут быть использованы РВС-400, минифольд (ёмкость, сваренная из труб), горизонтальные ёмкости подземной установки объёмом по 100  . Общий объём зависит от диаметра нефтепровода.

. Общий объём зависит от диаметра нефтепровода.

Для нефтепроводов диаметром:

1220 мм - не мене 500 м3;

1020 мм - не менее 400 м3;

820 - не менее 200 м3.

V. Насосные агрегаты и площадки агрегатных задвижек

Насосный агрегат (насос и привод) - основное оборудование на НПС. На современных НПС агрегаты состоят из центробежных насосов типа НМ (нефтяной, магистральный) и электродвигателей типа СТД (синхронный трехфазный двигатель). Насос подключается к трубопроводу через приемную и выкидную задвижки, между задвижками устанавливается обратный клапан, обеспечивающий проток нефти при закрытых задвижках.

Соединение насосов между собой может быть последовательное (рис. 6) и параллельно-последовательное (рис. 7-8). Q-H характеристика нефтепровода и насосов, работающих последовательно и параллельно приведена на рис. 9.

При последовательном соединении насосов увеличивается напор и производительность. При параллельном режиме работы производительность увеличивается (если включены параллельно два нефтепровода), напор остается без изменений, т. е.

Размещение насосов и двигателей в помещении станции

Фундаменты под насос и электродвигатель могут быть раздельные или общие, при блочном исполнении агрегата.

Насосы, будучи жестко связанны с технологическим трубопроводом неразъемными сварными или фланцевыми соединениями, устанавливаются на фундаментах также достаточно жестко, без возможности их перемещений в дальнейшем.

Электродвигатели имеют подвижный вариант установки, что позволяет производить регулирование соосности валов и двигателей, необходимость в котором возникает в процессе эксплуатации.

При размещении оборудования в закрытом помещении большое внимание уделяется пожаро- и взрывоопасности, т. к. нефть и нефтепродукты к взрывоопасным объектам класса В-2А. По этой причине компоновка насоса и двигателя зависит от исполнения электродвигателя.

Если двигатель имеет взрывозащищенное исполнение типа СДТП (продуваемое), то насос и двигатель располагаются в одном помещении, используются специальные вентиляторы, обеспечивающие подачу воздуха под крышку электродвигателя.

В тех случаях, когда используют двигатель обычного исполнения, насосы и двигатели устанавливаются в отдельных помещениях, отделенных стеной. Насосный зал является взрывоопасным помещением, т. к. здесь устанавливается оборудование во взрывоопасном исполнении. В электрозале с помощью подпорных вентиляторов создается избыточное давление.

При раздельной компоновке насосного агрегата применяются 2 способа сочленения насоса и электродвигателя:

- без промежуточного вала, герметизация прохождения вала через разделительную стенку обеспечивается сальниковым уплотнением;

- без промежуточного вала, герметизация прохождения вала через разделительную стенку обеспечивается созданием воздушной завесы с помощью безпромвальной вентиляции.

Давление воздуха в камере контролируется и при давлении ниже заданного, идет команда на отключение НПС, т. к. нарушается герметизация между насосным залом и электрозалом.

В последнее время для соединения насоса и электродвигателя широко применяются упругие пластичные муфты, которые компенсируют смещение валов насосного агрегата. Эта муфта передает без люфта вращательный момент и компенсирует осевые, угловые и радиальные смещения.

5. Вспомогательное оборудование насосной станции

К вспомогательному оборудованию НПС относятся системы, обеспечивающие нормальные условия работы основного оборудования станции.

В состав вспомогательных систем входят два механизма соединенных параллельно. Механизмы работают в режиме автоматического включения резервного (АВР) механизма, т. е. один механизм (насос, вентилятор) работает как основной и при его отказе в работе автоматически включается резервный. Для предотвращения перетока жидкости через механизм, который находится в резерве, на выходе каждого механизма устанавливается обратный клапан.

Переход на резервный механизм сопровождается сигнализацией. «Неисправность вспомогательной системы». При отказе в работе резервного механизма происходит отключение, которое сопровождается сигнализацией «Авария вспомсистемы».

По значимости вспомогательные системы разделяют на два вида:

- вспомогательные системы (вспомсистема I);

- вспомогательные сооружения (вспомсистемы II).

К вспомсистеме I относятся системы, без постоянной работы которых, основное технологическое оборудование работать не сможет. К ним относятся:

- маслосистема, предназначена для бесперебойной подачи масла на подшипники насосного агрегата;

- подпорная вентиляция, предназначена для создания избыточного давления воздуха в электрозале;

- вентиляция безпромвальной камеры, предназначена для создания воздушной прослойки при проходе вала через разделительную стену;

- вентиляция для продувки электродвигателя (используется при установке насосного агрегата в общем) предназначена для создания избыточного давления воздуха в электродвигателе;

- система оборотного водоохлаждения (используется при установке насосного агрегата в общем укрытии) предназначена для охлаждения электродвигателя.

При аварии вспомогательные системы I происходит аварийное отключение НПС.

К вспомсистеме II относятся системы, выход из строя которых на непродолжительное время не приводит к остановке основного технологического оборудования:

- приточно-вытяжной вентиляция;

- системы откачки утечек;

- системы промышленной канализации;

- системы пожаротушения;

- системы водоснабжения;

- отопительной системы (котельной).

Системы пожаротушения иногда относят к аварийным системам, которые включаются при аварийных ситуациях.

При аварии вспомогательных устройств (вспомсистемы II) остановка НПС не происходит.

6. Резервуары нефтепроводов

Резервуары являются одним из основных сооружений нефтебаз и предназначены для хранения нефтепродуктов и производства некоторых технологических операций. По материалу, из которого сооружены резервуары, различают металлические, железобетонные, каменные и земляные. Большое развитие получили резервуары, сооружаемые в горных выработках. Основным строительным материалом для выработок является сама горная порода.

По отношению к уровню земли резервуары могут быть:

- подземными, когда наивысший уровень нефтепродукта в резервуаре находится не менее чем на 0,2 м ниже нижней планировочной отметки прилегающей площадки (к подземным относятся также резервуары, имеющие обсыпку не менее чем на 0,2 м выше допускаемого наивысшего уровня нефтепродукта в резервуаре);

- наземными, когда днище резервуара находится на одном уровне или выше нижней планировочной отметки прилегающей площадки (в пределах 3 м от стенки резервуара).

Для полной сохранности качества и количества нефтепродуктов, разработано большое количество различных конструкций резервуаров. Выбор типа резервуара в каждом конкретном случае должен быть обоснован специальным технико-экономическим расчётом.

Ёмкости для хранения нефтепродуктов могут быть подразделены по следующим признакам:

1) по материалу, из которого они изготовлены: металлические, железобетонные, каменные, земляные, синтетические, ледогрунтовые и горные в различных горных породах;

2) по величине избыточного давления, резервуары низкого давления, в которых избыточное давление мало отличается от атмосферного и резервуары высокого давления;

3) по технологическим операциям:

- резервуары для хранения маловязких нефтей и нефтепродуктов;

- резервуары для хранения высоковязких нефтей и нефтепродуктов;

- резервуары-отстойники;

- резервуары специальных конструкций для хранения нефтей и нефтепродуктов с высоким давлением насыщенных паров;

4) по конструкции

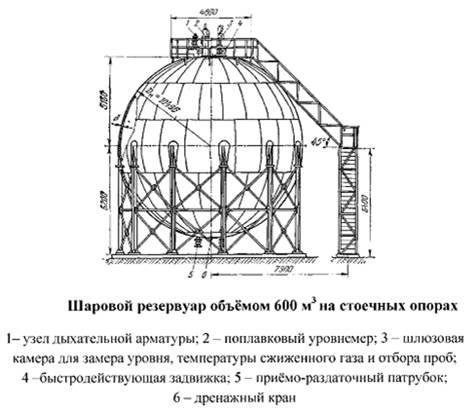

- стальные резервуары вертикальные цилиндрические с коническими и сферическими крышами, горизонтальные цилиндрические с плоскими и пространственными днищами, каплевидные, шаровые;

железобетонные резервуары (вертикальные и горизонтальные цилиндрические, прямоугольные и траншейные)

Стальной цилиндрический резервуар со щитовой кровлей объёмом 5000 м3

В зависимости от назначения резервуары разделяются на две группы. К первой группе относятся резервуары, предназначенные для хранения жидкостей при избыточном давлении от 0,07 МПа включительно и температуре до 120°С. Такие резервуары проектируются и изготовляются согласно «Нормам и технологическим условиям, проектирования и изготовления стальных конструкций и промышленных сооружений». Ко второй группе относятся резервуары, работающие под давлением более 0,07 МПа. Они проектируются и изготовляются по специальным технологическим условиям. Эксплуатация этих конструкций находится под особым наблюдением специальной Государственной инспекции.

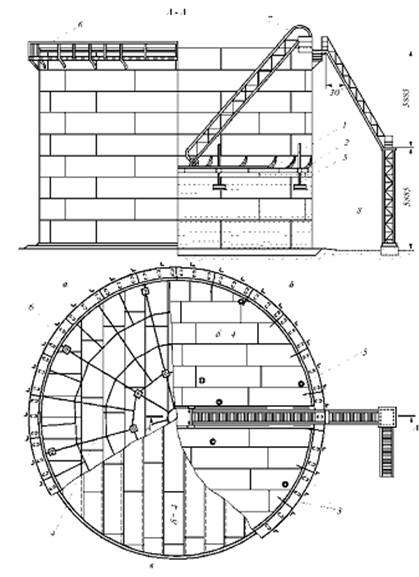

Цилиндрические резервуары являются наиболее распространенными для хранения нефтепродуктов, относительно просты в изготовлении и наиболее экономичны по стоимости. Различают вертикальные цилиндрические резервуары низкого и высокого давления, с плавающими крышами и понтонами: горизонтальные цилиндрические резервуары высокого и низкого давления, наземные и подземные.

7. Воздушное охлаждение масла

Аппараты воздушного охлаждения (АВО) в настоящее время нашли широкое применение на всех типах станций газовой промышленности, нефтяной, нефтеперерабатывающей и др. АВО включает следующие основные узлы и агрегаты: секции теплообменных труб, вентиляторы с приводом, диффузоры и жалюзи, несущие конструкции, механизмы регулирования. Теплообменные трубчатые секции состоят из: оребренных труб, камер подвода и отвода теплоносителей, мечущих элементов конструкции - рам жесткости.

АВО выполняется с развитой наружной поверхностью (за счет оребре- ния). Оребрение используется в том случае, когда удельный теплообмен с наружной поверхности значительно меньше удельного теплообмена с внутренней; оно служит для выравнивания теплового потока, передаваемого от теплоносителя, идущего внутри труб, к воздуху.

АВО являются экологически чистыми устройствами. Они не загрязняют среду, значительно уменьшают расход воды, не требуют для работы предварительной подготовки охлаждающего агента, что приводит к снижению приведенных затрат на охлаждение.

труб в секциях, коэффициента оребрения, технологических факторов, расположения труб в секциях и др.

Привод вентиляторов АВО отечественного изготовления осуществляется электродвигателями разной мощности непосредственно от двигателя (диаметр колеса 0,8 м) или через угловой редуктор. Вентиляторы диаметром 5,0 м приводятся во вращение либо через специальный редуктор с гипоидным зацеплением, либо от специального низкооборотного электродвигателя. Производительность вентилятора меняют поворотом лопастей; это можно сделать вручную, пневматически, электромеханически или изменением скорости вращения двигателя либо применением гидродинамических муфт. В настоящее время АВО в основном имеет ручную регулировку производительности вентилятора, что создает трудности при поддержании постоянных выходных параметров в годовом цикле эксплуатации.

Для поддержания в зимний период постоянной температуры охлаждаемой среды осуществляется перепуск воздуха с помощью систем воздуховодов и жалюзи. Для запуска турбины, когда масло не прогрелось, АВО комплектуют подогревателями воздуха, расположенными под секциями труб. При эксплуатации АВО в зоне повышенных температур наружного воздуха для расширения диапазона температур применяется увлажнение воздуха, для чего в АВО оборудована система увлажнения с форсунками.

Конструктивное оформление АВО зависит от взаимного расположения секций и вентилятора.

Как видно из рисунка, теплообменные секции могут располагаться горизонтально, вертикально, наклонно и зигзагообразно, в результате чего получают различные компоновки АВО. Наиболее применимым является аппарат с горизонтальным расположением секций - это упрощает монтажно- ремонтные работы, обеспечивает более равномерное распределение воздуха по секциям, однако они занимают большую площадь на насосных станциях. Аппараты с вертикальным расположением секций практически не используются, так как тепловая эффективность их в значительной степени зависит от скорости, направления ветра, кроме того, в этих аппаратах неравномерна загрузка подшипников.

Оребрение поверхности может осуществляться различными способами: накаткой или навивкой ребер, напрессовкой пластин, намоткой проволоки. Накатные ребра образуются выдавливанием при протяжке толстостенной заготовки между специальными роликами. Материалом в этом случае служат относительно мягкие металлы - медь, алюминий. Иногда применяются биметаллические трубы; в этом случае материал внутренней трубы выбирается в зависимости от условий эксплуатации, вида теплоносителя, его тепловых, физических и коррозионных свойств.

Необходимо отметить, что при этом в месте контакта двух труб возникает дополнительное термическое сопротивление и, как показывают многочисленные исследования, тепловая эффективность их снижается на 10-20% по сравнению с монометаллическими трубами.

Навитые оребренные трубы изготовляют наминкой алюминиевой ленты на трубы, причем навивка может осуществляться с натягом ленты или в предварительно накатанную канавку глубиной до 0,5 мм и подвальцовкой основания ленты металлом несущей трубы для большей жесткости и уменьшения термического сопротивления.

Наиболее перспективными аппаратами для охлаждения являются аппараты зигзагообразного типа (АВЗ), имеющие большие поверхности охлаждения (3500-10200 м2), длину труб 6 м. и мощность вентиляторов 99 кВт.

Камеры секций теплообменных аппаратов выполняются разъемными и неразъемными. Разъемные камеры состоят из трубной решетки, где крепятся оребренные теплообменные трубы, и крышки со штуцерами для подвода теплоносителя. Внутри крышки предусматриваются перегородки, уплотняемые прокладками в плоскости фланцевого соединения для обеспечения различного числа ходов охлаждаемой среды (газа, масла, воды), движущейся внутри трубного пространства. Во избежание высоких термических напряжений перепад температур одной крышки многоходовой секции не должен превышать 100°С. В верхней части крышек имеются воздушники, заглушённые резьбовыми пробками; в перегородках - отверстия для дренажа охлаждающей среды, а в нижней части - сливные отверстия, закрытые пробками.

Вентиляторы АВО представляют собой осевые машины, они имеют большую производительность по воздуху при малых гидравлических напорах. Окружная скорость вращения лопастей не превышает 62-65 м/с. Лопасти изготавливаются штамповкой и сваркой, колесо имеет от 3 до 8 лопастей поворотных и неповоротных. Расход воздуха зависит от их числа.

Заключение.

Благодаря исследованию мы ещё раз убедились в большом количестве преимуществ трубопроводного транспорта и, следовательно, в его безусловной перспективности. Назначение трубопроводов с каждым годом расширяется—от транспорта горючих газов и нефтей до продуктов питания. Область их применения охватывает все районы территории РФ и стран СНГ—от центральных, хорошо освоенных, до областей, где трубопроводы практически являются одним из первых объектов инженерной деятельности человека. К таким районам относятся районы Крайнего Севера, пустыни. Трубопроводы пересекают горы и реки, непроходимые болота и топи.

В настоящее время и в обозримом будущем только они смогут обеспечить непрерывную доставку нефти и газа в центральные районы страны. Поэтому необходимо постоянное совершенствование методов проектирования, строительства и эксплуатации трубопроводов с целью повышения их надёжности и эффективности, снижения энергозатрат на перекачку, затрат материальных и трудовых ресурсов на сооружение, сокращения времени строительства, увеличение срока службы без капитального ремонта (на данный момент срок эксплуатации трубопроводного транспорта составляет приблизительно 20 лет), уменьшения или полного устранения вредного воздействия на природу, её растительный и животный мир.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Абузова Ф. Ф., Алиев Р. А., Новосёлов В. Ф. и др. Техника и технология транспорта и хранения нефти и газа. М.: 1992.

2. Бородавкин П.П. Подземные магистральные трубопроводы. М.: 1982.

3. Корж, В. В. Эксплуатация и ремонт оборудования насосных и компрессорных станций : учеб. пособие / В.В. Корж, А.В. Сальников. - Ухта : УГТУ, 2010. - 184 с.

(zip - application/zip)

(zip - application/zip)