Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение

высшего образования

«Ярославский государственный технический университет»

Кафедра «Строительные и дорожные машины»

Курсовой проект защищён

с оценкой ______________

______________________

(научная степень, ученое звание)

___________Попов Ю.Г.

(Ф.И.О преподавателя)

«5» Мая 2020 г.

КУРСОВОЙ ПРОЕКТ

«Одноковшовый фронтальный погрузчик

с челюстным захватом на базе трактора Т-150К»

ЯГТУ 23.05.01

Работу выполнил:

Студент группы ЗНТС-43а

Винокуров Д.В.

(Ф.И.О студента)

____________________________________________________________(подпись)

«5» Мая 2020 г.

2020

Реферат

59 страницы, 38 рисунков, 4 таблицы, 40 источников.

ФРОНТАЛЬНЫЙ ПОГРУЗЧИК, КЛАССИФИКАЦИЯ ПОГРУЗЧИКОВ, ПАТЕНТНЫЙ ОБЗОР, РАСЧЁТ ОСНОВНЫХ ПАРАМЕТРОВ.

Объектом исследования являются фронтальные погрузчики. Цель работы – знакомство с видами и устройством машины, проведение патентного обзора и патентного анализа, расчёт основных параметров и рабочего оборудования, построение чертежей.

В процессе работы проводятся поиск патентов по заданным параметрами и расчёты рабочего оборудования.

В результате исследования были приобретены навыки

работы с оборудованием фронтального погрузчика, патентной литературой и

документацией, что позволит применять полученную информацию в будущих проектах

и разработках.

Содержание

Введение…………………………………………………………………………...4

1. Обзор существующих конструкций погрузчиков……………………………7

1.1. Классификация погрузчиков………………………………………….7

1.2. Вилочные погрузчики………………………………………………..9

1.3. Одноковшовые погрузчики………………………………………….18

1.4. Многоковшовые погрузчики………………………………………...23

1.5. Погрузчики с нагребающими лапами……………………………….25

2. Патентный обзор……………………………………………………………...29

3. Расчетно-графическая часть………………………………………………….36

3.1. Расчёт основных параметров………………………………….……..36

3.2. Расчет элементов рабочего оборудования………………………….38

3.3. Расчёт параметров ковша……………………………………………38

3.4. Расчет гидроцилиндра челюстного захвата…………………...……48

3.5. Расчёт производительности………………………………….…...…49

3.6. Расчёт устойчивости…………………………………………………51

4. Техника безопасности………………………………………………………...53

Заключение……………………………………………………………………….54

Список использованных источников…………………………………………...55 5. Приложения…………………………………………………………………...57

Введение

Фронтальный погрузчик - универсальная самоходная спецтехника, разновидность ковшового погрузчика, предназначенная для захвата, погрузки и транспортировки различных материалов, а также для выполнения карьерных и землеройных работ. Фронтальный погрузчик способен транспортировать грузы, буксировать различное оборудование на небольшие расстояния. Основным рабочим оборудованием погрузчика является ковш, закреплённый на конце подъёмной стрелы. Также для ряда моделей предусмотрено сменное оборудование (крановые крюки, гуськи, вилы, ковши различной вместимости, вилки для одиночных грузов, захваты для брёвен, снегоочистители, двухчелюстные ковши и пр.) Поворот рабочего органа относительно стрелы осуществляется с помощью гидроцилиндров поворота, тяг и коромысел.

Рисунок 1 – Погрузчик фронтальный CASE 721E [1]

Высокие темпы развития народного хозяйства, огромный рост грузооборота, непрерывное развитие техники основного производства и задачи повышения производительности труда определили необходимость совершенствования средств и методов перемещения и складирования грузов на базе комплексной механизации и ликвидации тяжелого ручного труда на этих работах.

Большое место в комплексной механизации подъемно-транспортных операций принадлежит автопогрузчикам, которые заменяют частично или полностью ручной труд грузчика, резко повышают производительность труда и значительно снижают трудовые и материальные затраты на перемещение грузов.

Автопогрузчик с набором сменных грузозахватных приспособлений является универсальным средством механизации подъемно-транспортных работ, во многих областях народного хозяйства: в промышленности, на транспорте, в том числе внутризаводском и на складских работах. По сравнению с другими подъемно-транспортными средствами автопогрузчики более компактны, имеют меньший вес и более высокие эксплуатационные показатели.

Автопогрузчик представляет собой подъемно-транспортную машину, выполняющую операции захвата, вертикального и горизонтального перемещения груза и укладки его в штабель или на транспортную машину.

Рисунок 2 – Погрузчик телескопический Scorpion 7050 [2]

При хорошей организации работ, правильном использовании автопогрузчика и оборудовании его соответствующими грузозахватными приспособлениями почти все операции с различным грузом могут выполняться автопогрузчиком без участия рабочего; в тех случаях, когда участие рабочего необходимо, это не связано с большим физическим напряжением.

Использование автопогрузчиков в народном хозяйстве дает возможность:

1) механизировать подъемно-транспортные операции, освободить большое число грузчиков от тяжелого физического труда и перевести их на более квалифицированные работы;

2) ускорить погрузку, выгрузку, перемещение и штабелирование различных видов грузов;

3) значительно снизить стоимость погрузочно-разгрузочных, транспортных и складских работ;

4) сократить в несколько раз простои автомобильного транспорта и уменьшить простои железнодорожных вагонов под погрузкой и выгрузкой, особенно тяжеловесных грузов;

5) увеличить эффективность использования объема хранилищ и складов за счет увеличения высоты штабелирования;

6) создать условия для лучшей сохранности груза и уменьшить потери от порчи его при выполнении различных погрузочно-разгрузочных и подъемно-транспортных операций;

7) улучшить условия хранения грузов путем применения наиболее рационального способа укладки их в штабель;

8) повысить безопасность выполнения операции погрузки,

выгрузки и штабелирования грузов большого веса.

1. Обзор существующих конструкций погрузчиков

1.1. Классификация погрузчиков

Погрузчиками называют подъемно-транспортные машины, применяемые для захвата свободно лежащих штучных или для зачерпывания насыпных грузов, подъема и перемещения их со склада в транспортные средства или из последних на склад. По виду перегружаемых грузов их можно разделить на погрузчики для штучных и погрузчики для насыпных грузов. Главным классификационным признаком является вид основного захватного погрузочного органа, конструкция которого зависит от способа захвата насыпного груза: нижнего, бокового или верхнего.

Способ нижнего захвата (рисунок 1, а) характеризуется горизонтальным внедрением рабочего органа в штабель с последующим отрывом части насыпного груза при движении рабочего органа вверх. Его применяют в погрузчиках для зачерпывания насыпного груза из высоких штабелей.

Способ бокового захвата (рисунок 1, б) характеризуется подгребанием насыпного груза путем кругообразного движения рабочего органа. Его применяют в погрузчиках для зачерпывания малоабразивных грузов из невысоких штабелей и уборки снега из валиков.

Способ верхнего захвата (рисунок 1, в) характеризуется движением рабочего органа сверху вниз для отрыва от штабеля части насыпного груза. Этот способ используют в погрузчиках для подборки насыпного груза из очень мелких штабелей (например, с полотна строящейся автомобильной дороги, из куч и т. п.).

У погрузчиков для перегрузки штучных грузов в качестве захватного рабочего органа применяют вилы 1 (рисунок 2, а) из двух: толстых и широких полос, согнутых под прямым углом. Поэтому такие погрузчики называют вилочными. Штучный груз, подхваченный и поднятый на вилах погрузчика, транспортируется к месту укладки.

Для зачерпывания насыпных грузов способом нижнего захвата применяют одно- и многоковшовые погрузчики. У одноковшовых погрузчиков черпающим органом является ковш 2 (рисунок 2, б).

Рисунок 1.1 – Способы захвата насыпного груза рабочими органами погрузчиков: а) - нижний захват; б) - боковой захват; в) - верхний захват [3]

Шарнирно подвешенный на подъемной стреле. С движением всего погрузчика в сторону штабеля ковш заполняют насыпным грузом, поднимают и с передвижением всего погрузчика транспортируют к месту разгрузки. У многоковшовых погрузчиков черпающими органами являются ковши цепного элеватора 3 (рисунок 2, в) и ковши, размещенные на вращающейся около трубчатой стрелы трубе 4 (рисунок 2, г) или на вращающемся колесе 5 (рисунок 2, д). Последние два погрузчика называют роторными погрузчиками. У многоковшовых и роторных погрузчиков ковши с насыпным грузом поднимаются и разгружаются на ленточный конвейер, с помощью которого прямо или через другой конвейер груз подается в транспортные средства.

Для зачерпывания насыпного груза способом верхнего захвата применяют скребковые погрузчики, у которых рабочим органом является короткий скребковый конвейер 6 (рисунок 2, е). Насыпной груз нагребают скребками на ленточный конвейер для загрузки автомобилей-самосвалов.

По способу бокового захвата различают погрузчики с парными нагребающими лапами 7 (рисунок 2, ж) или рифлеными дисками. 11 (рисунок 2, з). Погрузчики с тем или другим рабочим органом в принципе могут иметь одинаковое самоходное шасси на гусеничном или колесном ходу.

Рычажный механизм подгребающих лап 7 (см. рисунок 2, ж) является частью механизма четырехзвенника. Каждая лапа примерно в середине имеет шарнир, вертикальная ось которого эксцентрично расположена на вращающемся диске 8. Лапы совершают качательные движения в плоскости наклонной приемной плиты 9, называемой лопатой. С движением погрузчика в сторону штабеля лопата врезается в основание штабеля, нагребающие лапы отрывают часть насыпного груза из штабеля, перемещают ее по верху лопаты на скребковый конвейер 10 для подачи груза в транспортные средства.

В механизме нагребания с рифлеными дисками 11 (см. рисунок 2, з).

Каждый из них эксцентрично посажен относительно оси вращающихся дисков 12. При вращении последних в разные стороны, как показано стрелками на рисунок 2, з, рифленые диски нагребают насыпной груз на скребковый конвейер.

По характеру рабочего процесса погрузчики бывают периодического (цикличного) и непрерывного действия; по виду ходового оборудования — гусеничные или колесные; по виду привода — с двигателем внутреннего сгорания или электрическим.

Рисунок 1.2 – Конструктивные схемы погрузчиков: а) - вилочного; б) - одноковшового; в) - многоковшового; г), д) - роторных; е) - скребкового; ж) - с нагребающими лапами; з) - с подгребающими дисками [4]

1.2 Вилочные погрузчики

Вилочными погрузчиками называют самоходные подъемно-транспортные машины с вертикальным телескопическим грузоподъемником и подвешенными на нем грузовыми вилами 1 (см. рисунок 3).

В конструкции вилочных автопогрузчиков сочетаются механизм вертикального гидравлического подъемника с транспортной самоходной машиной на пневматическом ходу или массивных шинах. Поднимают и опускают груз с помощью грузоподъемника. Он может быть установлен спереди или сбоку самоходного шасси; в первом случае вилочные погрузчики называют фронтальными, а во втором — боковыми. Те и другие бывают с приводом от двигателя внутреннего сгорания или электрическими (на постоянном токе с питанием от электробатарей); Первые называют автопогрузчиками, а вторые — электрическими вилочными погрузчиками.

Вилочные погрузчики своими колесами опираются на дорожное покрытие теоретически в трех или четырех точках, поэтому их часто называют трехопорными (трехколесными) или четырехопорными (четырехколесными). Трехопорпую ходовую схему применяют у электропогрузчиков грузоподъемностью менее 1т при небольших скоростях движения, когда при малых проездах у складов или в вагоне разворачиваться погрузчик должен буквально на месте. Для этого третье — заднее колесо делают часто не только управляемым, но и приводным. При больших нагрузках на колеса, сравнительно высоких скоростях движения и повышенных требованиях к устойчивости с поднятым грузом применяют только четырехколесные автопогрузчики.

Автопогрузчики в основном предназначены для выполнения подъемно-транспортных работ с тарно-штучными грузами: при загрузке и разгрузке грузовых автомобилей, железнодорожных платформ, морских судов (работа в трюмах), самолетов; при работе на грузовых дворах железнодорожных станций,: а также на территории морских и речных портов, в открытых/а с применением нейтрализаторов для отработавших газов, устанавливаемых в глушителе, и закрытых складах, а также цехах заводов и фабрик. Кроме того, их используют на монтаже промышленного оборудования и для выполнения вспомогательных работ в строительстве, а в некоторых случаях для погрузки насыпных грузов при работе с ковшом. Дальность транспортирования грузов может доходить до 500 м, а иногда и больше, если это целесообразно. Они могут работать на горизонтальных площадках (с уклоном не более 2°) с твердым дорожным покрытием (асфальтобетонное, цементобетонное и булыжное), а также с естественным уплотненным покрытием (при хорошем отводе поверхностных сточных вод) и температуре окружающего воздуха 40°С. В пределах рабочей площадки, а также на расстоянии транспортирования груза по условиям безопасности скорость движения с грузом может доходить до 10 км/ч, а при перегонах без груза — до 30-35 км/ч. Возможный преодолеваемый ими уклон не менее 8° на длине до 40 м.

Рисунок 1.3 – Автопогрузчик фронтальный

грузоподъемностью 3,2-5 т [5]

Рисунок 1.3 – Автопогрузчик фронтальный

грузоподъемностью 3,2-5 т [5]

1 - грузовые вилы; 2 - подъемная каретка; 3 - грузоподъемник; 4 - кабина; 5 - рулевое управление; 6 - рычаг управления механизмом обратного хода; 7 - рычаг стояночного тормоза; 8 - тормозная педаль; 9 - педаль управления подачей топлива; 10 - рычаг переключения передач; 11 - сиденье; 12 - рычаг гидрораспределителя; 13 - двигатель внутреннего сгорания; 14 - противовес; 15 - задняя подвеска; 16 - рама; 17 - гидроусилитель рулевого управления; 18- продольная рулевая тяга; 19 - гидравлический цилиндр наклона; 20 - передний ведущий мост.

Рисунок 1.4 – Автопогрузчик фронтальный грузоподъемностью 3,2-5 т [6]

1 - масляный бак; 2 - гидрораспределитель; 3 - аккумуляторная батарея; 4 - топливный бак; 5 - педаль выключения сцепления.

Рисунок 1.5 – Кинематическая схема автопогрузчика [7]

Рисунок 1.6 – Кинематическая схема автопогрузчика [8]

Рисунок 1.7 – Кинематическая схема малогабаритных автопогрузчиков с гидромеханической трансмиссией [9]

Рисунок 1.8 – Фронтальный автопогрузчик грузоподъемностью 1 т [10]

1 - грузовые вилы; 2 - подъемная каретка; 3 - цилиндры

наклона грузоподъемника; 4 - грузоподъемник; 5 - рулевое колесо; 6 - навес; 7 -

двигатель; 8 - противовес; 9 - буксирное устройство; 10 - задняя подвеска; 11 -

передний мост; 12 - масляный бак; 13, 14, 16, 21 - рычаги управления

гидрораспределителем, стояночным тормозом, коробкой передач и механизмом

обратного хода; 15, 22 - педали сцепления и тормоза; 17, 18 - насосы; 19 - аккумуляторная

батарея; 20 - топливный бак.

Таблица 1.1 - Техническая характеристика фронтальных погрузчиков [11]

Окончание таблицы 1.1

Рисунок 1.9 – Основные эксплуатационные параметры автопогрузчиков [12]

При эксплуатации автопогрузчиков применяют сменное оборудование. Ковши на автопогрузчиках бывают обычные и двухчелюстные. Их применяют для зачерпывания сравнительно легких насыпных грузов: гранулированного шлака, сухих песка и перелопаченного грунта, а главным образом, каменного угля при обслуживании котельных. Форма обычных ковшей для автопогрузчиков довольно многообразна. Учитывая, что работа ковшей у автопогрузчиков примерно такая же, как у одноковшовых погрузчиков, целесообразно воспользоваться для них формой ковшей, хорошо отработанной у последних.

Двухчелюстные ковши изготовляют только для автопогрузчиков грузоподъемностью 3,2 и 5 т соответственно с ковшами грузоподъемностью 2300 и 3500 кг и объемом 1,4 и 1,8 м3.

Стрелу укосину применяют вместо вил на автопогрузчиках для погрузочно-разгрузочных работ с разными штучными грузами фасонной конфигурации, которые трудно перегружать с помощью грузовых вил. Кроме того, ее применяют при ремонтных работах и монтаже разного оборудования.

Клещевой захват применяют на автопогрузчиках грузоподъемностью 3,2 и 5 т для погрузочно-разгрузочных работ и штабелирования лесных материалов – дров и пакетов досок.

Универсальный захват для цилиндрических грузов применяют для транспортирования и штабелирования автопогрузчиков цилиндрических по форме грузов: рулонов бумаги, бочек, машинного оборудования в виде барабанов и т.п. С его помощью изделие защемляются между лапами, и может кантоваться в вертикальной плоскости для штабелирования груза вертикально или горизонтально.

Поворотная каретка в вертикальной плоскости или кантователь предназначена для транспортирования металлической стружки, скрапа, битого стекла и других отходов производства, собранных в металлические короба и ящики. Иногда ее применяют также для перевозки жидких грузов с опрокидыванием тары в нужном месте. В этом случае к дну емкостей прикрепляют скобы, в которые входят грузовые вилы.

Штыревой захват предназначен для транспортирования и складирования кольцеобразных по форме грузов. Стержень штыре выполняют из трубы, которую приваривают к плите и устанавливают на подъемной каретке.

Многоштыревой захват предназначен для захвата и транспортирования в горизонтальном положении бочек, рулонов мешков и т.п. Такой же примерно конструкции применяют многоштыревой захват для группового транспортирования и укладки в штабель коротки трубчатых изделий: керамических, бетонных и асбоцементных труб и т.п. В отверстия их просовывают штыри.

Специализированные захваты для бочек применяют для транспортирования и штабелирования их в горизонтальном или вертикальном положениях. Бочки защемляют между лапами захвата и, если нужно, кантуют в вертикальной плоскости на угол более 90.

1.3 Одноковшовые погрузчики

Одноковшовыми погрузчиками называют самоходные подъемно-транспортные машины, у которых основным рабочим органом служит ковш, установленный на конце подъемной стрелы. Зачерпывают насыпной груз ковшом, опущенным вниз, при движении погрузчика вперед в сторону штабеля. Разгружают погрузчик после перемещения его к загружаемому транспортному средству и подъема ковша вверх.

Одноковшовые погрузчики в основном предназначены для погрузки на транспортные средства (автомобили-самосвалы и полувагоны) сыпучих и кусковых грузов и прежде всего заполнителей (песка, гравия, щебня), а также грунта, строительного мусора, каменного угля, кокса и др.

При установке специальных ковшей (на погрузчиках грузоподъемностью свыше 1,5 т) их также применяют для перегрузки скальных пород, разработки и погрузки гравийно-песчаных материалов в карьерах, а при больших грузоподъемностях — и материковых грунтов I—II категории.

Когда вместо ковша устанавливают разное сменное оборудование,

погрузчики выполняют ряд вспомогательных работ: монтажных, зачистных, планировочных, снегоуборочных и др.

Одноковшовые погрузчики можно классифицировать по следующим основным признакам.

По грузоподъемности погрузчики разделяют на четыре класса: легкие (грузоподъемностью 0,5-2 т), средние (2-4 т), тяжелые (4-10 т) и большегрузные (свыше 10 т). Небольшие погрузчики (грузоподъемностью до 0,5 т) относят иногда к малогабаритным. По виду базового шасси погрузчики изготовляют на специальном шасси или тракторах и тягачах. По виду ходового оборудования они бывают на колесном или гусеничном ходах. По направлению разгрузчики ковша относительно стороны разрабатываемого штабеля погрузчики бывают с передней (фронтальные погрузчики), боковой (полуповоротные погрузчики) и задней (перекидные) разгрузчики.

По виду применяемого оборудования погрузчики разделяют на универсальные и специализированные; в первом случае кроме ковша применяют сменное оборудование других видов; во втором случае вместо ковша применяют оборудование определенного вида.

Погрузчики, предназначенные для перегрузки ковшом строительных насыпных грузов, относят к строительным.

Одноковшовые погрузчики являются машинами периодического действия; наполнение ковша насыпным грузом, перемещение погрузчика с грузом и без груза, а также разгрузку ковша выполняют раздельно.

В мировой практике наиболее распространены фронтальные погрузчики на специальном шасси. Они отличаются наибольшей простотой конструкции, универсальностью применения сменного оборудования, унификацией конструктивного исполнения независимо от типоразмера машины, уменьшенной трудоемкостью изготовления и др. К недостаткам их относится обязательный поворот погрузчика с ковшом для загрузки транспортного средства.

Основным погрузочным оборудованием погрузчика является ковш. У погрузчиков грузоподъемностью свыше 1-1,5 т применяют три одинаковых по форме, но разных по объему ковша для зачерпывания насыпных грузов: легких (с объемной массой до 1,4 т/м3), средних (1,5-1,8 т/м2) и тяжелых (1,9-2,5 т/м3). Основным является ковш для зачерпывания средних по плотности насыпных грузов.

Для того чтобы расширить область применения погрузчиков в зависимости от их типоразмера и вида ходового оборудования, взамен основных ковшей применяют сменное оборудование. По назначению его можно разделить на четыре основные группы: землеройно-погрузочное, грузоподъемное, снегоуборочные и вспомогательное. Погрузчики с таким оборудованием не заменяют специализированные машины, а позволяют механизировать различные работы, когда при малых объемах их применение специализированных машин сложно и нерентабельно.

Рисунок 1.10 – Фронтальный погрузчик с жесткой рамой [13]

Рисунок 1.11 – Кинематическая схема фронтального погрузчика с жесткой рамой [14]

1 - двигатель; 2 - редуктор; 3 - гидротрансформатор; 4 - коробка передач; 5 - фрикционные дисковые муфты; 6 - шлицевая муфта; 7, 9 - мосты передний и задний (управляемый); 8 - раздаточная коробка.

Таблица 1.2 – Техническая характеристика отечественных одноковшовых фронтальных пневмоколесных погрузчиков [15]

Окончание таблицы 1.2

Таблица 1.3 – Техническая характеристика полуповоротных погрузчиков [16]

1.4 Многоковшовые погрузчики

Многоковшовые погрузчики предназначены для зачерпывания насыпного груза ковшовым элеватором, установленным спереди самоходного шасси. Их применяют на базисных складах для перегрузки в основном песка, гравия, щебня, каменного угля и других грузов из штабеля в транспортные средства, а также на ленточные транспортеры на заводах железобетонных изделий. Кроме того, их используют для штабелирования насыпного груза из куч, отсыпаемых автомобилями-самосвалами; разгрузки железнодорожных платформ с насыпным грузом, когда погрузчик передвигается по верху платформы (с установкой специальных переходных мостиков между соседними платформами); в дорожном строительстве, когда погрузчик тянет за собой асфальтобетонный смеситель, загружая его песком и щебнем, подбираемыми ковшами с дороги; для погрузки снега из валов на автомобили-самосвалы.

По условиям более легкого зачерпывания и обеспечения необходимой прочности ковшового элеватора они более приспособлены для перегрузки зернистых и мелкокусковых грузов с включениями отдельных кусков размером не более 70 мм.

В последнее время многоковшовые погрузчики на небольших складах стали вытесняться одноковшовыми как более дешевыми и мобильными, но на базисных складах они с успехом заменяют одноковшовые экскаваторы.

Рисунок 1.12 – Многоковшовый погрузчик [17]

1 - ленточный транспортер; 2 - ковшовый элеватор; 3 - опорная стойка для элеватора; 4 - кабина; 5 - гидроцилиндры для подъема элеватора, 6, 7 - ведущие мосты; 8 - шасси; 9 - цилиндры для подъема транспортера; 10 - канаты для подвески транспортера; 11 - уравнительный блок; 12 - масляный бак; 13 - винтовые питатели; 14 - топливный бак.

Рисунок 1.13 – Кинематическая схема самоходного шасси многоковшового погрузчика [18]

1.5. Погрузчики с нагребающими лапами

Погрузчики с нагребающими лапами являются самоходными машинами, которые работают способом бокового захвата насыпного груза. В качестве рабочего захватного органа они оборудованы парой нагребающих лап, совершающих сложное вращательное движение около своих вертикальных осей, расположенных на конце клиновидной приемной рамы, называемой лопатой. При движении погрузчика вперед конец лопаты врезается в насыпной груз, лапы нагребают его на лопату и перемещают вверх на скребковый транспортер для загрузки в транспортные средства.

Пожалуй, ни в какой другой машине кроме одноковшового экскаватора не повторена так хорошо кинематика движений рук человека, как в погрузчиках с нагребающими лапами.

Поскольку работа погрузчиков с нагребающими лапами связана с большим износом трущихся поверхностей у рабочих органов из-за больших сил трения при перемещении груза способом волочения, то эти погрузчики предпочтительнее применять для перегрузки малоабразивных грузов, например снега.

При очень малой рабочей высоте их применяют также в горном деле для погрузки каменного угля под землей, а также на земле для погрузки угля, кокса, а иногда щебня из штабелей и при подборе их с железнодорожных путей после разгрузки полувагонов прямо на пути.

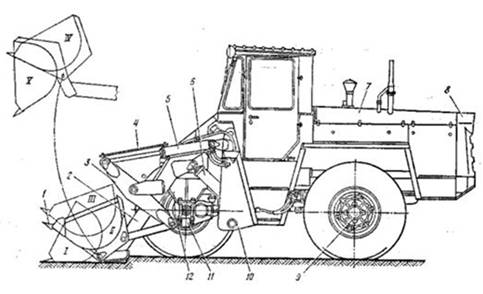

Рисунок 1.14 – Снегопогрузчик Д-566 [19]

1 - скребковый транспортер; 2, 5 - гидроцилиндры; 3 - желоб транспортера; 4 - стойки; 5 - полозки; 7 - лопата; 8 - нож лопаты; 9 - трансмиссия привода нагребающих лап и транспортера; 10, 13 - передний и задний ведущие мосты; 11 - коробка передач; 12 - раздаточная коробка; 14 - нагребающие лапы; 15 - диски для привода лап.

Рисунок 1.15 – Кинематические схемы привода оборудования снегопогрузчика Д-566 [20]

а) - раздаточной коробки; б)

- нагребающих лап и скребкового транспортера.

Таблица 1.4 – Техническая характеристика снегопогрузчиков [21]

2. Патентный обзор

Патент № 891854 «Бульдозерное оборудование». Бульдозерное оборудование (рис. 2.1) включает толкающие брусья 1, отвал 2 с ножом 3 и передней челюстью с боковыми стенками 4, оснащенными в нижней части клыками 5, ножом 6, который с помощью рычагов 7 и шарниров 8 прикреплен к боковым стенкам челюсти 4. На рычагах 7 установлены боковые подрезающие ножи 9. Управление челюстью осуществляется с помощью гидроцилиндров 10.

Рисунок 2.1 – Бульдозерное оборудование [22]

Бульдозерное оборудование работает следующим образом. При разработке прочных грунтов с помощью гидроцилиндров 10 передняя челюсть поворачивается против часовой стрелки и устанавливается в крайнее положение. При этом нож челюсти 6 располагается ниже ножа 3 отвала 2, образовывая выступающий средний нож, чем достигается увеличение удельного давления на режущую кромку и обеспечивается возможность разработки более прочных грунтов.

Конструкция бульдозерного оборудования обеспечивает возможность захвата различного рода грузов, как единичных, так и складированных в штабелях. Для этого челюсть с помощью гидроцилиндров 10 отводится в крайнее верхнее положение, отвал бульдозера 2 подводится к грузу, подлежащему транспортировке, а затем челюсть опускается вниз. При этом боковые стенки челюсти 4 клыками 5 внедряются в штабель с материалов и прижимают его к отвалу бульдозера 2. Нож челюсти 6 на рычагах 7 проворачивается относительно шарниров 8, не оказывая сопротивления внедрению клыков 5.

Предлагаемое оборудование обладает расширенными технологическими возможностями, связанными с захватом штучных и штабилированных грузов.

Патент № 972011 «Бульдозерное оборудование». Бульдозерное оборудование (рис. 2.2) содержит толкающие брусья 1, отвал 2 и переднюю челюсть, выполненную из двух боковин 3 и 4. К боковинам жестко прикреплены противоположными концами раздельные секции 5 и 6 выступающего ножа, установленные с возможностью продольного перемещения параллельно друг другу. Боковина 4 снабжена в нижней части жестко закрепленной горизонтальной штангой 7, установленной в отверстии противоположной боковины 3. В свою очередь, боковина 3 снабжена такой же горизонтальной штангой 8 в верхней части, причем горизонтальная штанга 8 установлена в отверстии боковины 4. Сверху на обеих секциях 5 и 6 выступающего ножа закреплены проушины 9 и 10 соответственно установленные на нижней горизонтальной штанге 7. Верхняя горизонтальная штанга установлена в проушинах 11 крепления челюсти к отвалу 2. На верхнем конце боковины 4 жестко закреплена дополнительная горизонтальная штанга 12, установленная в отверстии верхнего конца другой боковины 3, причем дополнительная штанга 12 соединена с гидроцилиндром 13 поворота челюсти. Между верхними концами боковин 3 и 4 смонтирован гидроцилиндр 14 раздвижения боковин выступающего ножа. На отвале 2 установлен обычным образом нож 15. На свободных концах горизонтальных штанг 7, 8 и 12 смонтированы ограничительные упоры 16.

Работа бульдозерного оборудования осуществляется следующим образом.

При копании грунта ножом 15 отвала 2 шток гидроцилиндра 13 поворота челюсти втянут, и передняя челюсть повернута вверх при разработке более прочных грунтов шток гидроцилиндра 13 выдвигается, воздействуя на дополнительную горизонтальную

Рисунок 2.2 – Бульдозерное оборудование [23]

штангу 12 и поворачивая вниз переднюю челюсть до упора секций 5 и 6 выступающего ножа в нож 15 отвала; выдвинутый шток гидроцилиндра 14 обеспечивает максимальную ширину В2 копания грунта выступающим ножом. Нагрузки, воспринимаемые секциями 5 и 6 выступающего Ножа, при копании грунта передаются через проушины 9 и 10 на нижнюю горизонтальную штангу 7 и через нее боковины 3 и 4 челюсти. Выдвижение штока гидроцилиндра 14 ограничено упорами 16.

За счет адаптации ширины выступающего ножа к прочности разрабатываемых грунтов существенно повышается эффективность бульдозерного оборудования, увеличивается производительность бульдозера. Кроме того, при захвате передней челюстью и перемещения длинномерных грузов, например балок, бревен, столбов и т.п., раздвижение боковин передней челюсти улучшает захват и удержание таких грузов; при перемещении мелких грузов – валунов, контейнеров и т.п. – захват и удержание грузов существенно улучшается сближением боковин передней челюсти.

Патент № 1382916 «Бульдозерное оборудование». Бульдозерное оборудование (рис. 2.3) включает толкающие брусья 1, смонтированный на них отвал 2, шарнирно соединенную с кронштейнами 3 отвала 2 переднюю челюсть 4 с подножевой плитой 5, на которой установлен нож челюсти, выполненный из жестко закрепленной на подножевой плите 5 средней секции 6 и других секций 7, смонтированных на плите с возможностью ограниченного продольного перемещения. Секции 7 имеют выступы 8, которые размещены в пазах 9 подножевой плиты 5. Пазы 9 имеют на входе и выходе ограничители 10. На верхней торцовой стороне средней секции 6 жестко закреплена гибкая пластина 11, в которую упираются своими торцами секции 7. Для управления челюстью предназначен гидроцилиндр 12.

Бульдозерное оборудование работает следующим образом. При копании грунта отвалом 2 шток гидроцилиндра 12 втянут, и передняя челюсть повернута вверх. При разработке более прочных грунтов шток гидроцилиндра 12 выдвигается и поворачивает переднюю челюсть вниз до упора подножевой плиты 5 в отвал 2 и копание грунта осуществляется секциями ножа

Рисунок 2.3 – Бульдозерное оборудование [24]

челюсти. Давление грунта на подвижные секции 7 через их верхние торцовые части передается на гибкую пластину 11, и при значении его, меньшем, чем усилие деформации пластины 11, разработка грунта осуществляется при прямоугольной конфигурации ножа челюсти 4.

Патент № 1647085 «Бульдозерное оборудование». Бульдозерное оборудование (рис. 2.4) включает толкающие брусья 1, отвал 2 с ножом 3 и боковыми щеками 4, переднюю челюсть 5, соединенную с отвалом 2 шарнирно своими боковинами 6 и 7. Ножи передней челюсти 5 выполнены из секций 8 и 9, расположенных одна над другой и закрепленных секция 8 на боковине 6 и секция 9 – на боковине 7. Гидроцилиндр 10 двустороннего действия раздвижения боковин 6 и 7 передней челюсти 5 смонтирован между верхними концами боковин.

Рисунок 2.4 – Бульдозерное оборудование [25]

Оборудование работает следующим образом. При копании грунта ножом 3 отвала 2 шток 13 гидроцилиндра втянут, и передняя челюсть повернута вверх. При разработке более твердого грунта шток 13 гидроцилиндра выдвигается, воздействуя на корпус гидроцилиндра 10 и поворачивая вниз переднюю челюсть до упора секций 9 и 10 и ножа челюсти в нож 3 отвала 2.

При разработке менее твердого грунта фиксаторы 25 с внешней стороны боковин 6 и 7 вынимаются и при выдвижении штоков гидроцилиндра 10 боковины 6 и 7 раздвигаются, перемещая вдоль отвала параллельно друг другу секции 8 и 9 ножа челюсти до установки необходимой ширины копания грунта ножом челюсти, после чего боковины 6 и 7 фиксируются фиксаторами 25 в пазах 24 штанг 11 и 12. Выдвижение штоков гидроцилиндра 10 ограничено боковыми щеками 4 отвала. Боковины 6 и 7 препятствуют потерям грунта при разработке сыпучих грунтов. При этом достигается максимальная ширина копания грунта ножом челюсти.

В случае необходимости работы в стесненных условиях фиксаторы 25 боковины 6 вынимаются, штоки гидроцилиндра 10 выдвигаются и боковина 6 с секцией 8 перемещаются до необходимого положения, в котором фиксируется фиксаторами 25 в пазах 24 штанг 11 и 12.

При захвате сыпучих материалов пальцы 20 вынимаются секции 8 и 9, поворачиваются относительно штанги 12 и фиксируются пальцами 20 в свободных отверстиях 22 боковин 6 и 7. Шток 13 гидроцилиндра выдвигается, при этом задняя режущая кромка 17 внедряется в разрабатываемый материал до упора в нож 3 отвала 2. Разрабатываемый материал при этом находится в ковше, образованном боковинами 6 и 7, боковыми щеками 4 отвала, секциями 8 и 9 ножа челюсти и отвалом 2.

Выводы

Проанализировав представленные авторские

свидетельства, решено взять за основу авторское свидетельство № 891854, но

проделать некоторые доработки (исключаем некоторые детали, что уменьшит

количество видов выполняемых работ, но будет выполнять необходимую работу,

которая была задана при проектировании), что в последствии упростит конструкцию

гидроуправляемой челюсти.

3. Расчетно-графическая часть

3.1. Расчет основных параметров

Исходными данными для расчётов механизмов и узлов одноковшовых погрузчиков являются параметры специальных колёсных базовых шасси. Параметры одноковшовых фронтальных погрузчиков рассчитывают с основным ковшом. Для погрузчиков грузоподъёмностью 2-10 тонн некоторые параметры (высота и вылет разгрузки, углы запрокидывания и разгрузки) определены ГОСТ 12568-67.

Номинальная грузоподъёмность. Принимаем согласно технических данных фронтального одноковшового погрузчика – 6000 кг.

Эксплуатационный вес погрузчика – вес базового шасси и погрузочного оборудования, согласно технических данных равен GП = 21000 кг.

Вес базовой машины GT = 16800 кг.

Определение веса погрузочного

оборудования  :

:

где

Вес погрузочного оборудования Go = 4200 кг.

Найдем объем ковша:

,

,

где Q – номинальная грузоподъемность, Q=6т;

r – плотность материала, r=(1,3…1,6)т/м3 (грунт II категории), r=1,6т/м3;

kн – коэффициент наполнения, kн= (1,1…1,3), kн=1,25;

Для предварительного определения размеров ковша по заданной его емкости может быть использована взаимосвязь размеров ковша: длины l, ширины В, высоты задней стенки h.

Для данной формы ковша принимаем формулы:

Рисунок 3.1 – Параметры ковша [26]

|

Определим напорное усилие, которое определяют по тяговой характеристике базового шасси с учётом догрузки его массой, равной погрузочному оборудованию.

где Nдmax – наибольшая эффективная мощность двигателя, л. с.

vm – теоретическая скорость движения базового шасси на рабочей передаче, км/ч;

ηтр – коэффициент полезного действия трансмиссии, для гидромеханической трансмиссии ηтр = 0,67;

Gn – вес погрузчика;

f – коэффициент сопротивления качению, для колёсных погрузчиков f= 0,03;

Тогда напорное усилие равно:

Максимальное напорное усилие с учётом увеличения крутящего момента по внешней характеристике двигателя и увеличения буксования определяется соотношением:

где ε – коэффициент перегрузки двигателя; ε =1,1…1,15;

δР – расчётное буксование движителей, для колёсных погрузчиков принимают δР = 0,2;

Наибольшее напорное усилие проверяют по сцепному весу погрузчика

,

,

где G – эксплуатационный вес погрузчика;

φ – коэффициент сцепления движителей, принимаем φ = 0,7.

Тяговое усилие по двигателю больше тягового усилия по сцеплению.

3.2. Расчет элементов рабочего оборудования

Расчет ведется по наиболее опасным случаям нагружения. К наиболее опасным нагружениям относят три случая:

1. Удар края ковша о труднопреодолимое препятствие при движении погрузчика с запертыми гидроцилиндрами стрелы и ковша по горизонтальному участку (рис. 3.2).

Рисунок 3.2 – Схема погрузчика [27]

2. Вывешивание погрузчика вокруг салазок или передней оси при повороте внедренного в штабель ковша за счет усилия, развиваемого гидроцилиндрами поворота ковша (рис. 3.3).

Рисунок 3.3 – Схема погрузчика [28]

3. Вывешивание погрузчика вокруг задней оси под действием цилиндров подъема стрелы (рис. 3.4).

Рисунок 3.4 – Схема погрузчика [29]

Для всех трех случаев внешние усилия считаются сосредоточенными силами, приложенными к концу режущей кромки ковша (или к крайнему зубу). Боковые составляющие сил сопротивления, возникновение которых маловероятно, не учитывают. Во всех трех случаях к ковшу приложена горизонтальная сила, равная максимальному в данных условиях тяговому усилию.

Первое расчетное положение.

Для первого случая горизонтальное усилие определяется тяговым усилием, массой машины и скоростью ее движения:

,

,

где RХс – статическое напорное усилие, равное номинальному тяговому усилию Тн, RХс=186,5 кН;

RХд –динамическое усилие:

,

,

где vр – рабочая скорость внедрения ковша, vр=0,1 м/с;

С – приведенная жесткость, определяется жесткостью погрузочного оборудования и возможных препятствий:

где С1 – жесткость погрузочного оборудования:

С1=kж·Gп=0,1·165300=1653 кН/см

где kж – коэффициент жесткости оборудования на 1 кг веса, равный 0,1

С2 – жесткость препятствий, С2=11000 кН/см (железобетонный столб, врытый на глубине 120 см, F=400 см2)

М – приведенная масса погрузчика:

Второе расчетное положение.

Вертикальная и горизонтальная силы приложены по оси крайнего зуба основного ковша, установленного в положение внедрения. Величину вертикальной силы определяют из условия устойчивости машины (для случая, когда стрела не опирается башмаками на грунт) по выглубляющему усилию, развиваемому гидроцилиндрами поворота ковша.

Горизонтальную силу принимают равной номинальному тяговому усилию погрузчика (Rх=Тн).

Третье расчетное положение.

Вертикальная и горизонтальная силы действуют по оси крайнего зуба. В качестве вертикальной силы принимают усилие отпора, создаваемое при вывешивании трактора на задних колесах и на зубьях ковша, который установлен в положение внедрения.

Величина усилия:

Горизонтальную силу определяют по сцепной силе тяжести с учетом разгрузки машины:

Rх=(Gп–Ry)j

Rх=(Gп–Ry)j=(165,3–48,8)0,8=93,2 кН

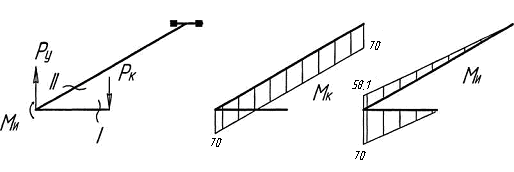

Рассмотрим вторую расчётную схему.

Вертикальная и горизонтальная силы приложены по оси зуба или на режущей кромке на расстоянии 1/4 ширины основного ковша, установленного в положении внедрения.

Рисунок 3.5 – Схема сил, действующих на рабочее оборудование [30]

Так как нагрузки приложены к ковшу не по оси симметрии, возникают моменты сил, воспринимаемые конструкцией стрелы:

Реакции в опорах стрелы О1/и О1//от действия моментов составляют:

вс = 0,98 м – ширина стрелы.

С учётом действия нагрузок от тяг поворота ковша, определяемых по уравнениям:

где 11 = 1.4м; 12 = 0,54м;

13 = 0,25м; 14 = 0,5м – плечи соответствующих сил.

где 11 = 1.4м; 12 = 0,54м;

13 = 0,25м; 14 = 0,5м – плечи соответствующих сил.

Рисунок 3.6– Схема сил, действующих на ковш [31]

Полные реакции в опорах О1, О11 получим:

Полученные в шарнирах О1, О11 реакции перенесём в точки крепления поперечины к продольным балкам стрелы, заменив их действие моментами и силами, лежащими в плоскости стрелы и перпендикулярными к ней (рис. 3.7).

Рисунок 3.7– Схема расчёта стрелы [32]

Эта система является статически неопределимой. Чтобы устранить статическую неопределимость, воспользуемся методом сил, приняв в качестве основной систему, разрезанную в центре поперечины, со вставленным стержнем. Это обусловлено тем, что данная рама кососимметрична, а при кососимметричных нагрузках рама с приложенными нагрузками в силу симметрии самой рамы имеет на четыре связи меньше, чем при произвольном приложении нагрузки, то есть является один раз статически неопределимой системой.

В качестве эквивалента неизвестной связи выберем крутящий момент относительно оси z, приложенный в месте разреза (рис. 3.8).

Рисунок 3.8 – Схема раскрытия статической неопределимости [33]

Разрежем поперечную связь стрелы. Нагрузим раму в месте разреза крутящим моментом, равным единице и построим эпюры крутящих и изгибающих моментов от этой нагрузки:

Рисунок 3.9 – Эпюры изгибающих моментов от единичной нагрузки [34]

На поперечине: Мк = 1;

На балке:

;

;  :

:

Нагружаем раму рабочими нагрузками и строим эпюры моментов:

Рисунок 3.10 – Эпюры изгибающих моментов от внешней нагрузки [35]

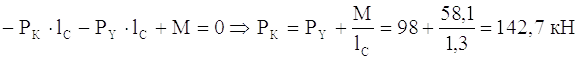

Силу Рк определяем из уравнения моментов относительно оси О/3О3"

Ми= 58,1 кНм

Находим жёсткости Сi продольных брусьев и поперечины:

Поперечина – труба D =126 мм; d = 100 мм.

Сиi = ЕJx; Скрi = Gτ JР

Где Е – модуль упругости, для стали при растяжении Е=2,1105МПа;

Gτ – модуль упругости при кручении, для стали Gτ=8,5·104МПа;

Си1 = ЕJx=2,1*1011*7,46*10-6=l,57 MПa

Скр1 = Gτ JР=8,5*104*1,49*10-5=l,27 MПa

Балка: Н = 380 мм; В = 120 мм; д = 8 мм

Рисунок 3.11 – Поперечное сечение балки [36]

Си2 = ЕJx=2,1*1011*3,75*10-6=0,788*106 кгс/м2=7,72MПa

Скр2 = Gτ JР=8,5*1010*3,88*10-5=0,33*106=3,23 MПa

Каноническое уравнение для принятой системы имеет вид:

Перемещения  определяем по

способу Верещагина:

определяем по

способу Верещагина:

Построим эпюры расчётных крутящих и изгибающих моментов:

Рисунок 3.12 – Эпюры внутренних силовых факторов [37]

Находим нормальные и касательные напряжения в поперечине и стреле, в зоне прикрепления поперечины к балкам стрелы.

(для стали 60)

Сделаем прочностной расчёт элемента челюстного захвата. Произведем расчет зуба челюстного захвата.

Воспользуемся расчетной схемой (рис. 3.12).

Рисунок 3.13 – Расчетная схема [38]

Сила N – реакция от удержания груза, принимаем 40 кН; РГ – усилие, развиваемое гидроцилиндром (неизвестна); G – сила тяжести челюстного захвата, принимаем 10 кН.

Из условия равновесия относительно т.О можно найти усилие, развиваемое гидроцилиндром РГ.

ΣМ(О)=0: N·0,58-G·0,37-РГ·0,29=0, т.е.

РГ=(N·0,58-G·0,37)/0,29=(40·0,58-10·0,37)/0,29=67,2 кН

Найдем изгибающий момент в опасном сечении (место, где действует сила N), воспользуясь расчетной схемой (рис. 3.14).

Рисунок 3.14 – Расчетная схема [39]

Ми=G·0,375-РГ·1,01=10·0,375-67,2·1,01=-64,1 кНм

Теперь надо определить геометрические характеристики поперечного сечения (рис. 3.15).

Рисунок 3.15 – Поперечное сечение [40]

Определим момент сопротивления изгибу опасного сечения:

Тогда нормальное напряжение от изгибающего момента в опасном сечении будет равно:

Материал челюстного захвата – низколегированная марганцовистая сталь 09Г2 с пределом текучести σт=300МПа.

Определим запас прочности:

Запас прочности очень большой, т.е. мы можем применить материал более дешевый, с низкими прочностными характеристиками.

3.3. Расчет параметров ковша

Все параметры ковша выбирают с учетом соотношений рис. 3.16.

Рисунок 3.16 – Ковш [41]

Расчетный радиус ковша высчитывается по формуле:

где Vн – номинальная вместимость ковша, Vн=3 м3;

В0 – ширина ковша, принимаем конструктивно В0=1,73 м;

где λд – относительная длина днища ковша, λд=1,4…1,5, принимаем 1,4;

λз – относительная длина задней стенки, λз=1,1…1,2, принимаем 1,1;

λк – относительная высота козырька, λк=0,12…0,14, принимаем 0,12;

λr – относительный радиус сопряжения днища и задней стенки, λr=0,35…0,4, принимаем 0,35;

γ1 – угол между плоскостью козырька и продолжением плоскости задней стенки, γ1=5…100, принимаем 100;

γ0 – угол между задней стенкой и днищем, γ0=48…520, принимаем 500.

Тогда расчетный радиус ковша будет равен:

Длина днища:

lд=λд·R0=1,4·0,9=1,26 м.

Длина задней стенки:

lз=λз·R0=1,1·0,9=1,0 м.

Высота козырька:

lк=λк·R0=0,12·0,9=0,11 м.

Радиус сопряжения:

r0=λr·R0=0,35·0,9=0,32 м.

Высота шарнира крепления ковша к стреле:

hш=0,06…0,12·R0=0,10·0,9=0,09 м.

Угол наклона режущих кромок боковых стенок относительно днища ковша α0=50…600. Угол заострения режущих кромок δ0=30…400.

3.4. Расчет гидроцилиндра челюстного захвата

Для расчета гидроцилиндра челюстного захвата необходимо знать усилие, которое должен развивать гидроцилиндр. Выше (при расчете на прочность зуба челюстного захвата) мы определили усилие, которое необходимо подвести для удержания груза.

Так как мы используем два гидроцилиндра, то найденное усилие необходимо поделить пополам, т.е.

Рг=Рг/2=67,2/2=33,6 кН≈34 кН

Внутренний диаметр гидроцилиндра определяют из выражения:

где Рг – усилие на штоке, Рг=34 кН;

Р – давление в системе, Р=20 МПа;

hг – гидравлический КПД, hг=0,96;

hм – механический КПД, hм=0,9.

По ГОСТ 12447-80 выбираем стандартный внутренний диаметр гидроцилиндра Dр=50 мм.

Определяем диаметр штока dш

dш=0,6*Dп=0,6*50=30 мм

Зная внутренний диаметр гидроцилиндра можно найти истинное значение усилия, развиваемое гидроцилиндром, т.е.

Мощность гидроцилиндра:

Nг=Рг·Vп=34·0,4=13,6 кВт

где Рг– усилие на штоке, Рг=34 кН;

Vп – скорость движения поршня, принимаем Vп=0,4 м/с.

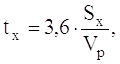

3.5 Расчет производительности

Производительность погрузчика, как и всякой машины циклического действия, определяется объемом черпаемого за цикл материала и длительность цикла.

Объем материала в ковше зависит от вместимости ковша и коэффициента его заполнения, а длительность цикла, в первую очередь – от принятой схемы погрузки, дальности транспортирования материала на погрузку и квалификации машиниста (его умения совмещать операции и выбирать оптимальный режим работы для каждой из операций цикла).

Техническая производительность:

где Vк – геометрическая емкость ковша; Vк=3 м3;

kнап – коэффициент наполнения; kнап=1,1;

kразр – коэффициент разрыхления грунта; kразр=1,2;

tц – теоретическая продолжительность цикла:

tц=tн+tр+tт+tо+tх+tп,

где tн – время наполнения ковша:

где lк – глубина внедрения ковша, lк=1,05 м;

Vр – рабочая скорость внедрения, Vр=0,36 км/ч;

kv – коэффициент, учитывающий буксование ходовой части и потери в трансмиссии, kv=1,5.

tр – время рабочего хода:

где Sр – путь рабочего хода, Sр=50 м;

Vз – задняя скорость движения, Vз=2,3 км/ч.

tт – время маневрирования транспортного средства:

tт=0, т.к. мы рассчитываем поворотный погрузчик.

tо – время опорожения ковша:

tо=10с.

tх – время холостого хода (возврат к месту внедрения):

где Sх – путь холостого хода, Sр=50 м;

Vр – рабочая скорость движения, Vз=5,2 км/ч.

tп – суммарное время на переключение передач и гидрораспределителя:

tп=10с.

tц=tн+tр+tт+tо+tх+tп=16+78+0+10+35+10=149с

Эксплуатационная производительность:

Это количество погружаемого машиной груза в час за общее время работы машины в эксплуатационных условиях, включая подготовительно-заключительные операции и простои по организационным и техническим причинам.

где Тсм – число часов работы в смену, Тсм=6,8 ч;

kвр – коэффициент, учитывающий простои машины, kвр=(0,82…0,92)=0,85;

kу – коэффициент, учитывающий влияние качества управления, состояния машины и квалификацию машиниста, kу=(0,95…0,96)=0,95.

3.6. Расчет устойчивости

Для расчета устойчивости колесного погрузчика с балансирной подвеской все весовые силы приводят к осям машины. Это особенно удобно при определении силового влияния одной части машины на другую в зависимости от конструктивного исполнения ходовой части или от того, на какой поверхности (горизонтальной или наклонной) находится машина. Способ приведения сил позволяет оценить устойчивость машины в зависимости от устойчивости отдельных ее частей.

Рисунок 3.17 – Схема расчета устойчивости погрузчика [42]

Расчетное положение для расчета на устойчивость – при максимальном вылете ковша. Опрокидывание возможно через т.А.

Составим уравнение коэффициента устойчивости:

Силу тяжести погрузочного оборудования приняли выше и она составила 4200·9,8=42 кН, а координаты – конструктивно.

Посчитаем удерживающий и опрокидывающий моменты.

Тогда коэффициента устойчивости будет равен:

Рассчитываемый погрузчик будет устойчив с запасом.

4. Техника безопасности

Во время работы машинист не должен отвлекаться от своих прямых обязанностей. В случае наличия в машине стажера ни один из них не имеет права отлучаться даже на короткое время не предупредив другого. Перед отлучкой машинист обязан остановить двигатель и убрать ключ зажигания двигателя внутреннего сгорания.

Нельзя входить на машину или сходить с нее во время передвижения, подъема и опускания рабочего оборудования и т.п.

По окончании работы машинист обязан сделать запись в сменном журнале о замеченных неисправностей и предупредить об этом машиниста принимающего смену, а при односменной работе – механика или лицо ответственное за эксплуатацию машины.

После смены все горючие и смазочные материалы необходимо сдать на склад огнеопасных материалов. Загрязнять место стоянки машины нефтепродуктами и использованными материалами запрещается.

Машинист должен участвовать в планово-предупредительном ремонте обслуживаемой им машины и принимать участие в сдаче ее инспекции Госгортехнадзора.

Во время своей смены машинист несет ответственность за вверенную ему машину и относящиеся к ней имущества. Если в результате работы машины произошла авария или несчастный случай машинист должен остановить машину и не производить никаких работ впредь до прихода начальства, в ведении которого находится эта машина.

Машинист

обязан соблюдать частоту и порядок в кабине машины.

Заключение

Фронтальные погрузчики заняли значительное место в производстве. Сейчас уже сложно представить, как без них обходиться. Фронтальные погрузчики все больше развиваются и становятся более надежными и универсальными.

Повышение надежности машин имеет огромное народнохозяйственное значение. Для обеспечения надежной работы машин необходимо постоянно совершенствовать их конструкцию и технологию производства, разрабатывать и внедрять мероприятия по поддержанию работоспособности машин в эксплуатации.

Недостаточная надежность машин сказывается на уменьшении производительности из-за простоев в ремонте, на величине материальных и трудовых затрат на их содержание, на росте капитальных вложений в производственные фонды ремонтного производства и промышленность, занятую выпуском запасных частей.

Широкому применению фронтальных погрузчиков способствует различное навесное оборудование, предлагаемое производителями: челюстные захваты (для работы с цилиндрическими предметами и их связками), бульдозерные отвалы, универсальные ковши и проч. При этом модели с грузоподъемностью от 6 т, что наиболее рационально, обычно используются только для перегрузки сыпучих материалов.

Список использованных источников

1. Электронный режим: Точка доступа: https://ru.wikipedia.org/wiki/ Фронтальный_погрузчик. Дата обращения: 17.02.2019г.

2. Электронный режим: Точка доступа: https://avto.goodfon.ru/other-technics/wallpaper-claas-scorpion-7050-teleskopicheskii-pogruzchik-pole-trava.html. Дата обращения: 17.02.2019г.

3. Электронный режим: Точка доступа: https://helpiks.org/8-21440.html. Дата обращения: 19.02.2019г.

4. Электронный режим: Точка доступа: https://poznayka.org/s25817t1.html. Дата обращения: 21.02.2019г.

5. Электронный режим: Точка доступа: https://studbooks.net/2518515/tovarovedenie/obschee_ustroystvo_frontalnogo_pogruzchika. Дата обращения: 21.02.2019г.

6. Электронный режим: Точка доступа: https://studbooks.net/2518515/tovarovedenie/obschee_ustroystvo_frontalnogo_pogruzchika. Дата обращения: 21.02.2019г.

7. Электронный режим: Точка доступа: http://stroy-technics.ru/article/kinematicheskie-skhemy-i-naznachenie-agregatov-transmissii-pogruzchika. Дата обращения: 22.02.2019г.

8. Электронный режим: Точка доступа: http://stroy-technics.ru/article/kinematicheskie-skhemy-i-naznachenie-agregatov-transmissii-pogruzchika. Дата обращения: 23.02.2019г.

9. Электронный режим: Точка доступа: http://stroy-technics.ru/article/kinematicheskie-skhemy-i-naznachenie-agregatov-transmissii-pogruzchika. Дата обращения: 23.02.2019г.

10. Электронный режим: Точка доступа: https://studbooks.net/2518515/tovarovedenie/obschee_ustroystvo_frontalnogo_pogruzchika. Дата обращения: 23.02.2019г.

11. Электронный режим: Точка доступа: http://www.cdminfo.ru/spetstehnika/stroitelnaya-tehnika/1.100.-frontalnyie-pogruzchiki.html. Дата обращения: 24.02.2019г.

12. Электронный режим: Точка доступа: https://stydopedia.ru/2x3755.html. Дата обращения: 24.02.2019г.

13. Электронный режим: Точка доступа: https://vunivere.ru/work42080. Дата обращения: 24.02.2019г.

14. Электронный режим: Точка доступа: http://stroy-technics.ru/article/mnogokovshovye-pogruzchiki. Дата обращения: 27.02.2019г.

15. Электронный режим: Точка доступа: http://www.cdminfo.ru/spetstehnika/stroitelnaya-tehnika/1.100.-frontalnyie-pogruzchiki.html. Дата обращения: 27.02.2019г.

16. Электронный режим: Точка доступа: http://www.cdminfo.ru/spetstehnika/stroitelnaya-tehnika/1.100.-frontalnyie-pogruzchiki.html. Дата обращения: 27.02.2019г.

17. Электронный режим: Точка доступа: http://stroy-technics.ru/article/mnogokovshovye-pogruzchiki. Дата обращения: 02.03.2019г.

18. Электронный режим: Точка доступа: http://stroy-technics.ru/article/kinematicheskie-skhemy-i-naznachenie-agregatov-transmissii-pogruzchika. Дата обращения: 02.03.2019г.

19. Электронный режим: Точка доступа: https://works.doklad.ru/view/45ZejNDzLI8/3.html. Дата обращения: 02.03.2019г.

20. Электронный режим: Точка доступа: http://stroy-technics.ru/article/kinematicheskie-skhemy-i-naznachenie-agregatov-transmissii-pogruzchika. Дата обращения: 03.03.2019г.

21. Электронный режим: Точка доступа: https://os1.ru/article/5434-snegopogruzchiki-zima-pora-kombaynov. Дата обращения: 03.03.2019г.

22. Электронный режим: Точка доступа: http://patents.su/5-891854-buldozernoe-oborudovanie.html. Дата обращения: 06.03.2019г.

23. Электронный режим: Точка доступа: https://patentdb.ru/patent/972011. Дата обращения: 06.03.2019г.

24. Электронный режим: Точка доступа: https://patentdb.ru/patent/1382916. Дата обращения: 06.03.2019г.

25. Электронный режим: Точка доступа: https://patentdb.ru/patent/1647085. Дата обращения: 06.03.2019г.

26. Электронный режим: Точка доступа: https://ugtehnika.ru/cms/modul/materials/upload/files/71/catalog_buckets.pdf. Дата обращения: 06.03.2019г.

27. Электронный режим: Точка доступа: https://ugtehnika.ru/cms/modul/materials/upload/files/71/catalog_buckets.pdf. Дата обращения: 06.03.2019г.

28. -41. Электронный режим: Точка доступа: http://studentlib.com/kursovaya_rabota_teoriya-211485-raschet_parametrov_rabochego_oborudovaniya_frontalnogo_pogruzchika.html. Дата обращения: 11.03.2019г.

42. Электронный режим: Точка доступа: https://lektsii.org/10-78621.html. Дата обращения: 16.03.2019г.

5. Приложения

(zip - application/zip)

(zip - application/zip)