Министерство сельского хозяйства Российской Федерации

Федеральное государственное образовательное учреждение высшего

образования

Якутская государственная сельскохозяйственная академия

Факультет Лесного комплекса и землеустройства

Кафедра Агрономии и химии

КУРСОВАЯ РАБОТА

на тему: «Технология переработки зерна в муку»

по дисциплине: Технология хранения и переработки продукции

растениеводства

Исполнитель: Никитина Саргылана Руслановна

студент(ка) 3 курса, гр. ТЕХ-17

Проверила: Лукина Мария Петровна

Якутск 2020

Содержание

Введение …………………………………………………………………………..3

Глава 1. Теоретические основы переработки зерна в муку …………………...5

1.1. Требования к сырью переработки зерна в муку …………………...5

1.2. Виды помолов, ассортимент и выход муки ………………………..9

Глава 2. Подготовка зерна к помолу в муку и оборудование для помола …..13

2.1. Подготовка зерна к помолу в муку ………………………………...13

2.2. Оборудование для помола зерна в муку …………………………..17

Глава 3. Технологический процесс помола зерна в муку и его хранение …..22

3.1. Технологический процесс помола зерна в муку …………………. 22

3.2. Технология хранения зерна ………………………………………...23

Заключение ………………………………………………………………………35

Список использованной литературы …………………………………………..36

Приложение ……………………………………………………………………...37

Введение

Производство муки известно человеку с незапамятных времен, на его основе готовят разнообразные хлебобулочные и кондитерские изделия.

Первой и основной потребностью человека является питание для поддержания жизни. Хлеб с давних времен служит основной частью пищи человека, поэтому технология переработки зерна в муку всегда играет большую роль в развитии производственных сил общества. Развитие техники данного производства сопровождалось многими выдающимися открытиями в области механики, которые, в свою очередь способствовали изобретению большого числа разнообразных машин. С появлением мельниц возникла и технология мукомольного производства. Развитие науки и техники привело к созданию высокопроизводительных измельчающих машин (вальцовых станков), сортирующих и просеивающих машин (рассевов), использованию транспортирующих устройств механического и пневматического действия и др. С ростом населения городов производство муки стало носить промышленный характер. Наряду е мелкими предприятиями, оснащенными жерновами и расположенными главным образом в сельской местности, появились промышленные, с использованием паросилового хозяйства, водяных турбин и электроэнергии.

Мукомольная промышленность нашей страны добилась значительных успехов в своем развитии и ее дальнейшее совершенствование неразрывно связано с широким использованием достижения науки и производства, а также качеством готовой подготовки специалистов.

Актуальность темы обусловлено тем, что дальнейшее развитие зерноперерабатывающей промышленности направлено на создание многофункционального технологического оборудования, упрощение технологических схем, сокращение процесса, снижение эксплуатационных и энергетических затрат. Рыночные условия диктуют расширение ассортимента муки и крупы, в том числе специальных сортов: для диетического питания, детского питания, для мучных кондитерских изделий и т.п.

Переработка зерна в муку, его перевозка и хранение имеет огромное и важное значение для целей Северного завоза в нашей республике, в этом плане мука всегда была долгохранящимся продуктом с высокой энергетической калорийностью.

Целью работы является исследование технология переработки зерна в муку, а также определение эффективных технологий в переработки зерна в муку.

Для достижения поставленной цели необходимо решить следующие задачи:

1. Описать требования к сырью переработки зерна в муку.

2. Рассмотреть виды помолов, ассортимент и выход муки.

3. Проанализировать процесс подготовки зерна к помолу в муку.

4. Охарактеризовать оборудование для помола зерна в муку.

5. Описать технологический процесс помола зерна в муку.

6. Рассмотреть технология хранения зерна.

Структура работы составлена согласно цели и задачами работы, работа состоит из введения, трех главы и списка использованной литературы. В первой главе работы рассмотрены требования к сырью переработки зерна в муку, виды помолов, ассортимент и выход муки; во второй главе работы описан процесс подготовки зерна к помолу в муку и охарактеризовано оборудование для помола зерна в муку; третья заключительная глава посвящена технологическому процессу помола зерна в муку и сортовым помолам.

Глава 1. Теоретические основы переработки зерна в муку

1.1. Требования к сырью переработки зерна в муку

Процесс производства муки складывается из двух этапов — подготовительного и непосредственного размола (помола) зерна.

На подготовительном этапе проводят очистку зерновой массы от примесей, ГТО зерна (только при сортовых помолах), составление помольной смеси (смешивание партий разного качества). ГТО зерна или его кондиционирование заключается в увлажнении зерна, тепловой обработке массы, отволаживании. В результате такой обработки ослабляются связи между оболочками и эндоспермом зерна, повышается эластичность оболочек, улучшаются мукомольные и хлебопекарные свойства зерна. Кондиционирование, может быть горячим (40—50 °С) и холодным (при комнатной температуре). Зерно ржи при подготовке к помолу подвергают только холодному кондиционированию из-за более низкой температуры клейстеризации крахмала.

Перед поступлением зерна в размольное отделение лаборатория проводит контроль его качества: определяют содержание сорной и вредной примесей, органической примеси (основное проросшее зерно, зерна других культур), содержание сырой клейковины и влажности.

Размол зерна в муку состоит из собственно размола (дробления) и просеивания продуктов размола. Дробление осуществляют на вальцовых станках с рифленой, шероховатой или гладкой поверхностью. После каждого вальцового станка устанавливают рассев (набор сит разных размеров, расположенных друг под другом) для сортировки продукта размола по крупности частиц. Вальцовый станок вместе с рассевом образуют систему, которая может быть драной или размольной. Драная система (вальцы имеют рифленую поверхность) предназначена для дробления зерна в крупку. Размольная система (вальцы с гладкой поверхностью) предназначена для получения муки. Помолом (размолом) принято называть совокупность связанных между собой в определенной последовательности операций по переработке зерна в муку. Помолы бывают разовые и повторительные.

При разовом помоле муку получают за один проход через размалывающую машину. Качество муки низкое — обойная пшеничная или ржаная с выходом 95—96,5%.

При повторительном помоле для получения муки зерно или продукты дробления пропускают неоднократно через драные и размольные машины. Повторительные помолы бывают простые и сложные. Простым повторительным помолом вырабатывают муку только одного сорта. Измельчение ведут на 3—4 системах. Эти помолы могут быть без отбора отрубей — обойный с выходом 95—96% обойной пшеничной или ржаной муки, с отбором отрубей — обдирный с выходом ржаной муки 87% и сеяный — 63%.

Сложный повторительный помол, который называют сортовым, состоит из пропускания зерна через драную систему, сортировку продуктов размола и их обогащения, а затем размола крупок на разных размольных системах. На первом этапе при сортовых помолах стремятся получить минимальное количество муки на драных системах. Продукты размола сортируют по крупности и плотности, обогащают на ситовейках, продувая воздух. В результате получают следующие фракции: крупку чистую (белую), состоящую из эндосперма; крупку пеструю (сростки), кусочки оболочки и эндосперма; дунсты — частицы крупнее муки, но мельче крупки; муку.

Лучшие по качеству крупки из центральной части эндосперма размалывают на первых трех размольных системах, получая муку высших сортов. Крупки из периферийных частей эндосперма хуже по качеству, их размалывают на последних размольных системах, получая муку низших сортов (1-го и 2-го). Пестрые крупки подвергают повторному дроблению, вновь просеивают и полученные продукты дробления размалывают в муку.

В общей сложности при сортовом помоле получают 16—22 потока муки разного качества, которые затем объединяют в один-три сорта в зависимости от сортового помола. Сортовые помолы могут быть односортными, двухсортными и трехсортными с различным выходом муки. Для кондитерской промышленности вырабатывают муку с пониженным содержанием белка (8—10%), для чего отбирают соответствующие фракции. Высокобелковые фракции используют для обогащения хлебопекарной муки.

Особенности производства ржаной муки. Зерно ржи более тонкое и длинное по сравнению с пшеницей, соответственно у него больше доля оболочек и алейронового слоя, которые при этом прочно связаны с эндоспермом. При дроблении зерна ржи образуются в основном сростки. Их сортируют только по крупности и размалывают на размольных системах каждую фракцию отдельно. При двухсортном помоле получают сеяную и обдирную муку, а при односортном — или сеяную, или обдирную.

Пшеница, предназначенная для переработки в муку должна соответствовать требованиям ГОСТ 9353-90 «Пшеница. Требования при заготовках и поставках». На размол должно поступать зерно со следующими качественными показателями:

По зерновой примеси:

- зерен ячменя, ржи и проросших зерен в сумме не более 5%.

Для ржи зерновая примесь до 4%

- в том числе - проросших до 3%

- содержание сорной примеси не более 2%.

Отдельно:

- куколя до 0,1%.

Вредные примеси 0,05%

- в том числе горчака ползучего и вязеля разноцветного до 0,04

- примесь семян голеотропа опущено плодного и триходесмы седой - не допускается.

При отсутствии очистительного агрегата сорной примеси не более-1% и зерновой до 3%. Зерно головневомараное и с горько полынным запахом, а так же зараженное картофельной палочкой переработке не подлежит. Рекомендации по организации и ведению технологического процесса производства муки.

Приемка зерна. Прежде, чем принять зерно для помола в муку необходимо взять пробу зерна на анализ согласно техническим условиям или ГОСТ.

Проба берется с каждой партии зерна в пяти местах (в углах и в середине) по высоте в трех местах (начало, середина и конец) - всего два кг, далее делится на делители Гусева или визуально на две порции, каждый раз порции тщательно перемешиваются и делятся пополам по нужной «навески» 50-100 гр., затем каждая навеска проверяется на количество сорной примеси, зерновой примеси, влажности зерна количество и качество сырой клейковины, тип, подтип и органолептические показатели (вкус, запах, цвет и т.п.). Если качество зерна отвечает всем требованиям, а именно:

- сорная примесь- 2% (не более);

- зерновая примесь -5% (не более);

- влажность -14,5 % (не более);

- вкус, запах и цвет – нормальный;

- клейковина I или II группы 20% (не менее), то можно зерно принимать, сложить в отведенный для данного зерна бункер.

Рекомендуется иметь не менее четырех емкостей, ларей и т.п. или места для хранения зерна в кучах.

1.2. Виды помолов, ассортимент и выход муки

Мука – ценный пищевой продукт, получаемый в результате измельчения зерна различных культур. Вид муки определяется культурой, из которой она получена. Наибольшее значение имеет пшеничная хлебопекарная и макаронная мука. Мука получается в результате помола – совокупности процессов и операций, проводимых с зерном и образующимися при его измельчении промежуточными продуктами.

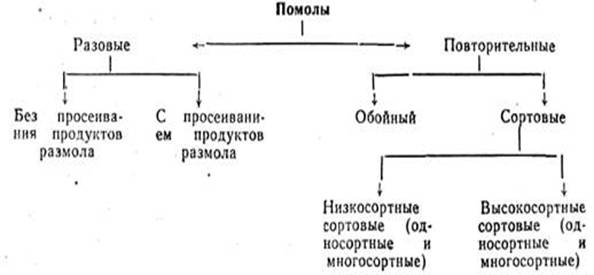

Рис. 1. Классификация помолов, применяемых на мельницах

Все помолы подразделяют на разовые и повторительные (см. схему). Разовые помолы проводят с контрольным просеиванием продуктов, размола или без него. Просеивание на буратах или центрофугалах (призматических или цилиндрических рамах, обтянутых шелковыми или металлоткаными ситами с определенными размерами ячеек) исключает попадание в тесто и печеный хлеб крупных недомолотых частиц, которые при высеивании снова направляются на жерновой постав для измельчения. На молотковых дробилках измельчение идет более интенсивно. Домол частиц зерна происходит в дробилке без повторного их возвращения.

При разовых помолах с предварительной очисткой зерна получают обойную муку установленных выходов. Более светлую муку (серую "сеяную") можно получить отсеиванием на густых (частых) ситах.

Повторительные помолы, как показывает само название, состоят в том, что всю массу муки получают не за один пропуск через измельчающую машину. При последовательных механических воздействиях на зерно достигается постепенное его измельчение, при котором более хрупкий, чем оболочки, эндосперм скорее превращается в муку.

Измельчают зерно на специальных машинах - вальцовых станках. Рабочей частью их служит пара чугунных валков длиной 1 м, вращающихся навстречу друг другу с разными скоростями, соотношение которых составляет 1 : 1,5; 1:2, 1 : 2,5 и т. д. Расстояние между этими валками различно на разных этапах схемы помола. Наибольшее расстояние между ними (мелющая щель) на первой системе, на которую и попадает целое зерно.

Хлебопекарную пшеничную муку выпускают пяти сортов: крупчатку, высшего, первого, второго сортов и обойную. Сорта муки получают различными типами помолов и с разным выходом, поэтому они отличаются потребительными свойствами: размером частиц, цветом, химическим составом, пищевой ценностью и хлебопекарными достоинствами. Крупчатку вырабатывают из высокостекловидных мягких пшениц с добавлением твердых. Мука представляет собой однородные крупные частички размером 200—300 мкм из внутренних частей эндосперма, желтого цвета. В крупчатке почти нет частиц оболочек и алейронового слоя, поэтому она по сравнению с мукой других сортов (кроме высшего) содержит меньше клетчатки, золы, жира и сахаров. Мука отличается высоким содержанием белков (15%). В ней находится сырой клейковины хорошего качества не менее 30%. Муку высшего сорта изготовляют из мягких стекловидных и полустекловидных пшениц. Она представляет собой тонко измельченные частички (преобладают частички размером 50—70 мкм) из внутренних слоев эндосперма, белого цвета с легким желтоватым оттенком. Сравнение химического состава муки высшего сорта с мукой других сортов показывает, что она отличается наиболее высоким количеством крахмала (79%) и наименьшим содержанием белков, золы, клетчатки, жиров и пентозанов. Муку 1-го сорта производят из мягких разных по стекловидности пшениц. Это мелкие частички (40—60 мкм) эндосперма с небольшим количеством малозаметных измельченных оболочек (3—4%), белого цвета с желтоватым оттенком. о сравнению с мукой высшего сорта мука 1-го сорта содержит меньше крахмала, но больше белков и дает, больший выход сырой клейковины (30—37%). Она богаче клетчаткой, золой и жиром. Менее однородна по величине частиц, чем мука высшего сорта. Муку 2-го сорта вырабатывают из мягких пшениц. Она состоит из неоднородных по размеру и более крупных (от 30 до 200 мкм) частиц эндосперма и оболочек по сравнению с мукой 1-го сорта. Частиц оболочек в ней находится до 8—10%. Цвет муки белый с желтоватым или сероватым оттенком. По сравнению с мукой крупчаткой, высшего и 1-го сортов мука 2-го сорта содержит больше белков, жиров, сахаров, пентозанов, клетчатки и золы, но в ней меньше крахмала. Она дает меньше клейковины (28—34%) по сравнению с мукой 1-го сорта.

Обойную муку изготовляют из мягких пшениц. Частицы муки неоднородные по размеру (30—600 мкм), белого цвета с коричневым оттенком. Оболочечных частиц в ней почти в два раза больше (14—16%) по сравнению с мукой 2 го сорта. Обойная мука незначительно отличается от зерна но химическому составу. Зольность ее на 0,07% ниже зольности зерна до очистки. Минимальный выход сырой клейковины—20%. Высшие сорта муки по сравнению с низшими обладают более высокой энергетической способностью, так как содержат меньше неусвояемых углеводов, но биологическая ценность их ниже потому, что они беднее витаминами, минеральными элементами и белками. Биологическую ценность муки можно повышать, добавляя, в нее зародыши пшеницы и усвояемые соли железа, кальция и магния.

В зависимости от количества получаемых сортов муки сортовые помолы бывают односортные, двухсортные и трехсортные. Для каждого помола и сорта муки установлен определенный выход муки (в % от массы переработанного зерна). Существуют следующие выходы пшеничной муки: обойная – 96 %, второго сорта (односортная) – 85 %, первого сорта (односортная) – 72 %, двух и трехсортная – 75 и 78 %.

Глава 2. Подготовка зерна к помолу в муку и оборудование для помола

2.1. Подготовка зерна к помолу в муку

Построение схемы и число используемого оборудования зависят от вида перерабатываемой культуры, ее физико-технологических свойств, особенности засоренности, типа помола, производительности мукомольного завода и других факторов. Технологические схемы составляются для зерна базисных кондиций.

Базисными кондициями называют нормы качества зерна, обеспечивающие его сохранность и получение продукции высокого качества. Эти нормы устанавливают по влажности, зольности, натуре, засоренности, содержанию клейковины и другим показателям.

На зерноперерабатывающих предприятиях на основании базисных кондиций рассчитывают выход готовой продукции. Базисное качество зерна пшеницы и ржи, поступающего на мукомольный завод для переработки в муку, определено следующими показателями: влажность 14,5%, зольность в чистом зерне (без сорной примеси) 1,97%; содержание сорной примеси 1%, в том числе минеральной 0,1 %, вредной 0,1 % (в числе вредной горчак или вязель -- 0,05%), содержание зерновой примеси 1 %, натура пшеницы 750 г/л, ржи -- 700 г/л. Процесс очистки и подготовки зерна к помолу состоит из следующих трех этапов:

первый - очистка зерновой массы, т. е. отделение примесей по ширине, толщине, длине и аэродинамическим свойствам, а также очистка поверхности зерна;

второй - кондиционирование зерна - подогрев, мойка или мокрое шелушение, обработка теплом, увлажнение, отволаживание, а также снижение зольности;

третий - окончательная очистка - снижение зольности, отделение примесей по ширине, толщине, плотности; до увлажнение зерна перед I др. с.

В зерноочистительном отделении, кроме технологического оборудования, необходимо устанавливать автоматические весы в начале и конце технологического процесса. Весы служат для учета зерна, поступающего в размольное отделение, а также для учета на всех после дующих операциях подготовки зерна к помолу.

Подготовка зерна ржи к помолу.

По Правилам схемы процесса подготовки зерна к сортовым помолам предусматривали: сепарирование зерна в воздушно-ситовых сепараторах, отделение коротких и длинных примесей в триерах, холодное кондиционирование, очистку поверхности зерна в обоечной машине с абразивным цилиндром и щеточной машине, отделение минеральной примеси в камнеотделительной машине.

Почти на всех мукомольных заводах не применяют мойку зерна ржи. А вместе с тем повсеместно наблюдается тенденция увеличения выхода так называемой светлой муки, что обусловливает повышение требований к чистоте поверхности зерна ржи, направляемого в переработку. Шелушение ржи в машинах непрерывного действия типа ЗШН обеспечивает не только съем требуемого количества наружных слоев на и более загрязненных и непрочных оболочек, но и снижение содержания клетчатки в зерне на 0,5...0,8 %.

При снятии оболочек в количестве 2,5...3,5 % массы зерна уменьшается автолитическая активность на 5...8 %, зольность на 0,07...0,12 %. Натура при этом повышается на 20...30 г/л. В результате значительных механических усилий, которые испытывает зерновая масса в шелушильных машинах, наблюдается разрушение менее прочных, чем зерно ржи, примесей (овсюга, чернушки и других пленчатых сорняков). Последующая обработка зерновой массы в пневмосепараторах обеспечивает высокую эффективность очистки зерна от посторонних примесей.

Хлеб из муки, полученной из шелушеного зерна, имеет больший объемный выход, мякиш его более светлый, структура значительно лучше, чем из муки, полученной из нешелушеного зерна.

Как для пшеницы, так и для ржи основой подготовки зерна к помолу служит гидротермическая обработка. В связи с тем, что рожь очень чувствительна к переувлажнению, оптимальной ее технологической влажностью принято считать 14...15%, продолжительность отволаживания зерна при холодном кондиционировании 3...6 ч, при горячем -- 2...3 ч при температуре нагрева зерна не более 55...60°С. Способ кондиционирования зерна ржи определяется типом помола. Продолжительность кондиционирования ржи определяется не только ее структурно-механическими свойствами, но и зависит от исходной влажности зерна и степени его шелушения. Чрезмерное увлажнение зерна сказывается на эффективности его шелушения: снижается производительность шелушильной машины А1-ЗШН-3, уменьшается количество снятых оболочек, повышается расход электроэнергии.

Шелушение и кондиционирование - основные технологические операции в подготовке к помолу - содействовали достижению эффективных результатов: целенаправленному улучшению мукомольных и хлебопекарных свойств обрабатываемого зерна ржи; снижению его зольности; увеличению натуры; уменьшению содержания сор ной примеси.

Технологические схемы подготовки ржи к помолу предусматривают: одно- или двукратное сепарирование зерна, его очистку в триерах, увлажнение и отволаживание, отделение минеральной примеси, одно- или двукратное шелушение. Существуют два способа предварительного отделения оболочек: мокрый и сухой; наибольшее распространение получил сухой способ шелушения зерна.

Технологическая схема подготовки ржи к помолу, прошедшая производственную проверку (рис. V-3) на мелькомбинате им. А. Д. Цюрупы, отличается сокращенным процессом очистки зерна, что связано с применением интенсивного шелушения в машинах А1-ЗШН-3. Зерно очищают в сепараторах, камнеотделительных, куколеотборочных машинах. После обработки в шелушильных машинах оно поступает в воздушно-ситовой сепаратор, в котором отбирают оставшиеся снятые оболочки. Затем зерно увлажняют и отволаживают.

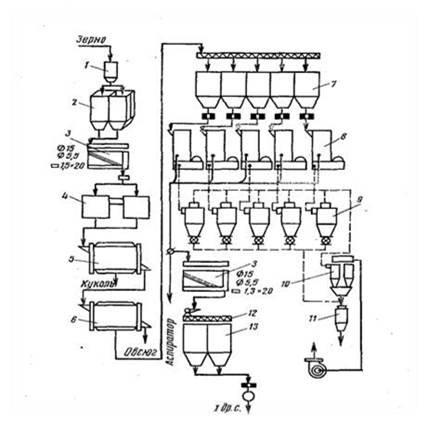

Рис. 2. Технологическая схема подготовка ржи к помолу:

1 – весы; 2,7,13 – бункера; 3 – воздушно-ситовой сепаратор; 4 – камнеотделительные машины; 5 – куколеотборочная машина; 6 – овсюгоотборочная машина; 8 – машины интенсивного шелушения; 9 – циклоны; 10 – пылеотделительные машины; 11 – автоматические весы; 12 – шнек интенсивного увлажнения;

В схеме подготовки зерна предусматривают автоматические дозаторы и весы. Они служат для строгого учета зерна, поступающего на мукомольный завод, а также для обеспечения стабильной постоянной нагрузки на последующее оборудование. Результат взвешивания зерна - это основной показатель, по которому составляют документы, определяющие учет сырья и продукции на мукомольном заводе. Наличие весового дозатора, перед обеспечивает стабильную работу размольного отделения. Если часовой расход зерна равнозначен и соответствует расчетной производительности завода, то работа идет ритмично.

2.2. Оборудование для помола зерна в муку

Принцип работы мукомольного завода.

Производство муки на заводах и мельницах полностью механизировано и происходит с разной производительностью. Мукомольные заводы перерабатывают до 500 тонн зерна в сутки, а минимельницы по 1 тонне в час. Мукомольные заводы работают по развернутым схемам сортового помола ситовеечного процесса. Сельские мельницы применяют сокращенные схемы.

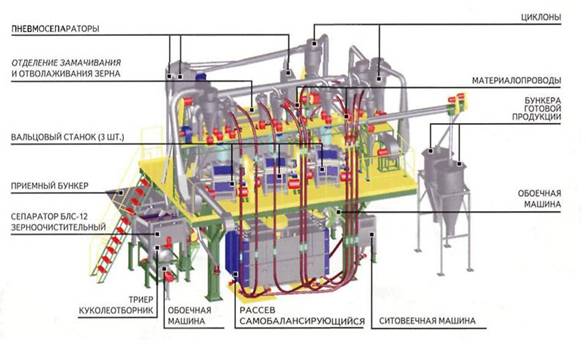

Рис. 3. Агрегатная вальцовая мельница

Обработка сырья, поступающего на производство муки.

На мукомольный завод с элеватора поступает очищенное зерно с помощью цепных конвейеров и загружается в силосы. Емкости снабжены датчиками верхнего и нижнего уровней. Эти, в свою очередь, связаны с центральным пунктом управления. Из силосов зерно поступает самотеком по отрубам, которые оснащены регуляторами потока. Далее рассмотрим подробнее этапы обработки:

1 этап

Это – очищение и кондиционирование. Очистка поступающего зерна от сорной примеси происходит в дуаспираторных, триерных и сепарационных агрегатах. От минеральных примесей материал освобождается в камнеотделительных аппаратах.

После этого зерно проходит через моечные агрегаты, далее – увлажнение в силосах. Максимально очищается зерно от масляных и сорных примесей:

· в сепарационных воздушно-ситовых аппаратах (удаляется основная масса примесей любых фракций);

· в триерах (отделяются зерна других культур);

· в камнеотделителях (избавляет от камневидной фракции);

· в магнитных сепараторах (металлические примеси);

2 этап

Здесь происходит очищение поверхности зерновок от загрязнений. Этот процесс осуществляется в зависимости от оснащенности предприятия:

· сухим способом;

· мокрым способом;

Сухой способ подразумевает использование обоечной машины. Главный орган в этом агрегате – бичевой барабан. Он находится в абразивном или стальном цилиндре. Зерно в результате ударов и трения очищается от налипшей грязи, шелушащихся оболочек. Чтобы удалить пыль, применяются аспираторы. Более высокой эффективностью отличается мокрый способ очищения зерна. При этом используются моечные машины с расходом воды 2 м³/т зерна. Неудобство такого метода заключается в том, что перед сливом в канализацию стоки необходимо очищать.

Чтобы минимизировать затраты, придумали мокрое шелушение зерна на линиях по производству муки. При такой технологии значительно снижается количество стоков.

3 этап

На этой стадии добиваются однородности партии зерна. Для того, чтобы не приходилось слишком часто регулировать машины на мукомольной линии, формируется помольный продукт смешения. Перед этим организуют термическую гидрообработку, чтобы увеличить процент извлеченного эндосперма. Делают это тремя способами:

· холодным;

· горячим;

· ускоренным кондиционированием;

Последний метод наиболее востребован. Он подразумевает увлажнение и отсыревание зерна в бункерах. Это позволяет осуществлять сортовой помол, снижает степень дробления оболочек.

Технологическая линия мукомольного производства.

Принцип работы мельничного комплекса заключается в размалывании зерна в муку. Он состоит из дробления (размалывания) и просеивания продуктов размола. Для измельчения используют вальцующее оборудование. Поверхность вальцов может быть гладкой, рифленой или шершавой.

Размол происходит двумя параллельными цилиндрическими вальцами, которые с разными скоростями крутятся навстречу друг другу. Чаще используются вальцы с нанесенными рифлями, которые обеспечивают получение крупок различных размеров при наименьшем содержании порошкообразной мучной фракции.

После вальцующего агрегата установлен рассев. Он устроен из ряда сит различного калибра, которые смонтированы друг под другом. Так продукты помола сортируются по величине частиц. Вальцующий аппарат с рассевом составляет драную и размольную системы. Драная система имеет рифленые вальцы, применяется для размола зерна до состояния крупки. А вальцы с ровной поверхностью крупку размалывают в муку.

Главная операция при производстве муки – помол. Существует единичный помол, при котором мука получается за 1 проход сквозь мукомольное оборудование. Но качество готовой продукции оставляет желать лучшего.

Оборудование для помола зерна с целью получения муки.

Технологический процесс подразумевает способ самотека. Механической норией зерно поднимается наверх. Оттуда по трубопроводам оно самотеком опускается вниз к расположенным ниже агрегатам.

Так последовательно зерно проходит все этапы очистки и измельчения. В современных мельничных комплексах линия производства подразумевает повторительный способ помола. При этом зерно или дробленые фракции проходят через драно-размольные агрегаты многократно. После каждого прохода продукт просеивают, полученную массу снова направляют на размол. Операции повторяют до тех пор, пока все частички не превратятся в муку.

Для получения односортной муки дробление ведут на 3-4 системах. Для получения разных сортов измельчение ведется сложным способом. Зерно при этом пропускается через:

· драные агрегаты;

· узлы сортировки фракций помола;

· размольные системы измельчения крупок.

После каждого вида измельчения полученный продукт сортируется по крупности помола на просеивающих аппаратах. Перед упаковкой в тару муку снова просеивают, затем расфасовывают в мешки или бумажные пакеты.

Глава 3. Технологический процесс помола зерна в муку и его хранение

3.1. Технологический процесс помола зерна в муку

Технология помола.

Помол начинается с драного процесса, в результате которого зерно постепенно измельчается на промежуточные продукты – крупки и дунсты. Процесс осуществляется на вальцовых станках, рабочими органами которых служит пара вальцов, вращающихся с разными скоростями. В результате различных скоростей вращения и рифленой поверхности вальцов зерно и продукты его измельчения, проходящие между ними, раскалываются и дробятся. В драном процессе участвуют несколько вальцовых систем.

Для разделения по крупности (сортировки по размерам) крупки и дунсты направляют в просеивающие машины – рассевы. Каждый рассев представляет собой шкаф, разделенный на несколько секций, состоящих из набора ситовых рам с разными размерами отверстий и сборных днищ, и оборудованных каналами для выпуска продуктов. После каждой драной системы установлен свой рассев. Верхние сходы с рассева, не просеявшиеся через наиболее крупные сита, направляются на следующие драные системы для дальнейшего измельчения. Проход через более мелкие сита отсортировывается в виде муки, мелкой, средней и крупной крупок, мягкого и жесткого дунста. Каждый продукт после сортировки по размерам обрабатывается по разным схемам.

После рассевов крупки при развитых схемах помола поступают в ситовеечные машины, сортирующие их по качеству (добротности) и размеру. Этот процесс называется обогащением крупок, он позволяет увеличить выход муки высшего сорта при сортовых помолах. Ситовеечные машины сортируют продукты с помощью, установленных в 2-3 яруса ситовых рам с возвратно-поступательным движением и потока воздуха, проходящего через сита. Создается псевдоожиженный слой крупок, находящихся во взвешенном состоянии. Наиболее добротные мелкие крупки с пониженной зольностью (1-й группы), содержащие в основном эндосперм, имеют высокую плотность и низкую парусность. Они преодолевают сопротивление потока воздуха, быстро просеиваются через сита и направляются в вальцовые станки, где домалываются в муку. Крупки с частицами оболочки (сростки) имеют повышенную парусность. Они, как правило, идут сходом с сит и направляются на драные системы для измельчения или в шлифовочные вальцовые станки, оборудованные вальцами без рифлей. В них происходит процесс обработки крупок с оболочками, который называется шлифовочным. После этого значительно снижается зольность крупок, которые снова проходят сортировку перед размолом. После ситовеечных машин мелкие по размеру добротные крупки (2-3 %) не домалывают в муку, а направляют в склад готовой продукции и именуют манной крупой.

Отсортированные крупки и дунсты домалывают в муку (с отсеиванием ее на рассевах) на вальцовых станках с мелко рифлеными или микрошероховатыми вальцами. Этот процесс называется размольным. При сортовых помолах работает несколько размольных систем (от 3 до 12). Вся полученная мука проходит через контрольные рассевы и поступает в выбойное отделение мельницы. Отруби выделяются верхним сходом с рассевов последних драных и размольных систем или на бичевых машинах для вымола оболочек.

3.2. Технология хранения зерна

Хранение зерна – это динамический процесс, во время которого оно может изменять свои свойства. Поддержка качества зерновой массы – основная цель технологии хранения зерна. Технологию выбирают в зависимости от кондиции сырья и типа зернохранилища. Ее соблюдение позволяет снизить объем естественных потерь продукта и содержать его в здоровой среде.

Способы хранения зерна.

Хранение зерна и семян может осуществляться в трех типах зернохранилищ: ангар для напольного хранения зерна, а также силосы из бетона или металлосплава. Они различаются по функционалу, имеют свои преимущества и недостатки.

Наземный склад - дает такие преимущества, как постоянный режим хранения, малая степень механических повреждений семян, возможность хранить различные партии сырья отдельно. Недостатки напольного зернохранения – в отсутствии механизации. При таком способе сырье хранится некомпактно, занимает большие площади. Нельзя обеспечить достойную вентиляцию в зерновой насыпи. Тем не менее, подобный способ хорошо подходит для многолетнего хранения, в особенности - кукурузы, семян, масличных культур.

Бетонный силос – надежная конструкция для временного и долгосрочного зернохранения. Она обладает высоким уровнем теплоизоляции, поэтому качество содержимого не будет зависеть от погодных условий. Такие хранилища не боятся частых перезагрузок. Однако, обслуживать подобные бетонные колодцы достаточно сложно. Также увеличивается доля раздробленных частиц при трении о стенки и днище.

Металлический силос – наиболее современный бункер, имеет множество видов и размеров.

Такое хранилище дает возможность:

· оборудовать бункер различными механизмами;

· проводить аэрацию;

· контроля качества хранения.

Такой бункер легко выбрать под собственные объемы производства. Недостаток металлического силоса – низкий уровень термоизоляции, он не защищает содержимое от низких и высоких температур. Такие устройства более удобны в качестве накопителей или временных хранилищ.

Склады для хранения зерна.

Это одноэтажные помещения с горизонтальными или наклонными полами, кирпичными, каменными или железобетонными стенами. Зерно в таких складах хранят насыпью на полу или в закромах. Различные способы хранения зерна, размеры хозяйств и набор культур определили появление большого числа типов и размеров зернохранилищ.

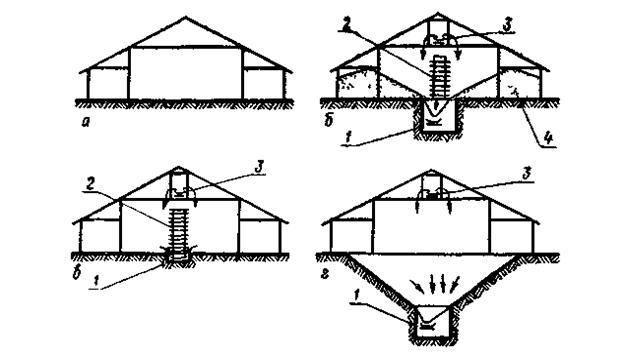

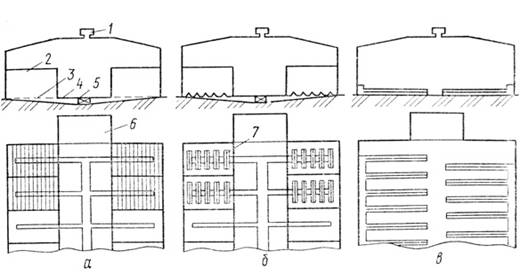

Зерновые склады делятся на Механизированные и Немеханизированные (рис. 4.). Типовые склады имеют длину 60 м, ширину 20 м. Емкость их 3200 т при полной загрузке зерна пшеницы.

Рис.4. Типы складов для зерна.

а – немеханизированный; б – механизированный с проходной галереей; в – механизированный с непроходной галереей; г – с наклонными полами; 1 – разгрузочный транспортер; 2 – предохранительная колонка; 3 – верхний загрузочный транспортер; 4 – зерно.

Немеханизированные склады. Строят только с горизонтальными полами. Прием, перемещение и отпуск зерна в этих складах осуществляют с применением передвижных и самоходных механизмов.

Механизированные склады. Строят как с горизонтальными, так и с наклонными полами. Эти склады оборудуют верхними (загрузочными) и нижними (разгрузочными) стационарными ленточными транспортерами и нориями, установленными в торцах складов.

Верхний ленточный транспортер устанавливают по оси склада на строительных фермах, а нижний – под перекрытием склада в проходной или непроходной галерее. Склады с непроходными галереями строят главным образом в районах с высоким уровнем грунтовых вод.

При применении непроходных галерей ленточный транспортер, как правило, является опоясывающим, то есть одна ветвь ленты (разгрузочная) проходит в нижней непроходной галерее, а вторая (загрузочная) – по стропилам склада.

В отдельных случаях строят склады только с верхним или только нижним транспортером. Такие склады считаются механизированными частично. Для более полного заполнения склада, особенно вдоль продольных стен, на верхнем транспортере устанавливают сбрасывающую тележку с зернобросателем, при помощи которого зерно, разгружаемое с транспортера, отбрасывается к стенам. Высота насыпи зерна в складах с горизонтальными полами, допускается: у стен 2–2,5 м, в середине склада 4–5 м. Зерно из склада на нижний транспортер разгружают через разгрузочные люки с бункерами, встроенными в перекрытие. Всего по длине склада расположено 10 люков.

Выход зерна в эти люки регулируется задвижками в самотечной трубе над нижним транспортером. Задвижками в складах с непроходными галереями управляют с площадки верхнего транспортера вертикальными штангами со штурвалами. Во избежание несчастных случаев по затягиванию людей в зерновые воронки, образующиеся при выпуске зерна на нижний транспортер, над каждым разгрузочным люком устанавливают специальные предохранительные колонки.

В механизированных складах с горизонтальными полами при выгрузке зерна на нижний транспортер самотеком можно выпустить только 40–45 % всего хранящегося в складе зерна. Остальное зерно приходится подавать к разгрузочным люкам вручную или при помощи самоходных погрузчиков, что значительно уменьшает эффект механизации. В таких складах для полной механизация разгрузки могут применять аэрожелоба, которые, кроме того, используются как установка для активного вентилирования зерна.

В складах с горизонтальными полами можно одновременно хранить несколько разных партий зерна. Для этого склад при помощи разборных щитов делят на отсеки (закрома). Часть зерновых складов оснащают стационарными или напольно-переносными установками для активного вентилирования. Лучшие результаты получают при хранении зерна и семян в хранилищах закромного типа (рис. 5.).

Рис. 5. Схема подачи воздуха в хранилище с активным вентилированием: а - хранилище закромного типа с решетчатым полом; б - хранилище закромного типа с трехгранными решетчатыми каналами; в - хранилище навального типа с трехгранными решетчатыми каналами; 1 - вытяжная шахта; 2 - закрома; 3 - решетчатый пол; 4 - распределительный канал; 5 - магистральный канал; 6 - тамбур; 7 - трехгранный решетчатый распределительный канал.

Механизированные склады с наклонными полами строят в районах с низким уровнем грунтовых вод. Заглубляют такие полы на 6–7 м. В этом случае проходная галерея с нижним транспортером размещается на глубине более 8 м, а высота насыпи зерна по гребню достигает 10–11 м. Такие склады вмещают значительно больше зерна, и, что самое важное, позволяют полностью механизировать их разгрузку через нижние люки. Для этого угол наклона пола должен быть не менее 36–40° (выше угла трения зерна). Учитывая особую опасность затягивания людей в зерновую воронку при выпуске зерна, нахождение людей в складах с наклонными полами во время их разгрузки категорически запрещается.

В современных зерновых складах делают сплошные полы из тугоплавкого асфальта. Такие полы достаточно прочны, долговечны, надежно изолируют зерно от грунтовой влаги. При устройстве асфальтового пола верхний слой почвы с дерном снимают на глубину 20 см. Взамен его насыпают грунт из траншеи под фундамент здания. Поверх грунта настилают гравийную щебеночную или шлаковую подушку толщиной 15–20 см, хорошо выравнивают и укатывают катком. Подушку поливают жидким известковым раствором и укладывают 3,5–5-сантиметровый слой тугоплавкого асфальта. Пол должен быть на 20–30 см выше нулевой отметки, чтобы в склад не проникали ливневые воды. Трещины, образующиеся при эксплуатации асфальтового пола, расчищают, заливают расплавленным битумом и присыпают сверху песком.

Бетонный пол в складах применяют редко, он легко растрескивается и не обеспечивает полной гидроизоляции. На бетонном полу вследствие его повышенной теплопроводности также создаются условия для образования конденсата влаги и развития неблагоприятных физиологических процессов: прорастания и низового пластового самосогревания зерна.

Для устройства стен зернового склада используют кирпич, камень и сборный железобетон. Стены должны выдерживать давление зерновой насыпи при максимальной загрузке склада. С внутренней стороны стены делают гладкими, без щелей. Толщина стен склада по высоте неодинакова. Так, кирпичная стена имеет толщину в верхней части – 250 мм, в средней – 380 и в нижней – 523 мм. Для большей устойчивости стены дополняют специальными наружными выступами – Контрфорсами. Стены опираются на бутовый фундамент глубиной 800 мм. Между фундаментом и стеной укладывают гидроизоляционную прокладку из двух слоев рубероида на битумной мастике. Вокруг здания устраивают отмостку шириной 1 м и сточные канавки для отвода воды.

Лучшую сохранность зерна обеспечивают стены с малой теплопроводностью и хорошей гигроскопичностью внутренней поверхности. Такие стены хорошо защищают зерно от внешних колебаний температуры, а при конденсации водяных паров в большей степени сами, а не зерно, поглощают эту влагу. Крыша склада воспринимает значительное количество солнечной энергии, поэтому она должна быть малотеплопроводной. Лучшим кровельным материалом считаются асбоцементные листы (асбофанера плоская и волнистая), обладающие малой теплопроводностью и высокой огнестойкостью. Недостатком этого материала является малая устойчивость к ударам, что затрудняет очистку крыш от снега.

Широко распространены кровли из рубероида, прочность и огнестойкость которого вполне удовлетворительны. При укладке по сплошному деревянному настилу с толевой прокладкой такая кровля служит и хорошей тепловой защитой. Кровлю из жести применяют редко из-за ее большой теплопроводности и необходимости частой покраски.

Окна в зерноскладах размещают в верхней части стен, выше зерновой насыпи. Они необходимы для минимального освещения склада и для его вентиляции. Отношение высоты рамы к ее ширине обычно 1:2. Окна открываются наружу нижним ребром, что препятствует проникновению в склад атмосферных осадков. Нижний уровень находится на высоте 2,5 м, следовательно, до этой отметки может доходить высота зерновой насыпи. В оконных проемах внутри склада устанавливают дополнительные рамы, обтянутые металлической сеткой. Ворота зернового склада делают створчатыми, открывающимися наружу, либо раздвижными шириной, достаточной для въезда автомашин. Дверные проемы дополнительно закрывают закладными досками, чтобы полностью использовать объем склада.

Для рациональной эксплуатации одноэтажных зерноскладов и удешевления стоимости хранения зерна вместимость их должна быть использована максимально. Это достигается размещением зерновой массы предельно допустимым по высоте насыпи слоем: для сухого зерна до 4-5 м при наличии установок для активного вентилирования и 2-3,5 м в складах без активного вентилирования.

Одноэтажные зерносклады пригодны для хранения зерновых масс любого состояния по влажности и засоренности, но в этом случае высоту насыпи зерна уменьшают в 2-3 раза.

Технологии хранения зерна в зависимости от влажности.

Для тех, кто ведет производство комбикорма в гранулах, важно определять степень влажности сырья. По кондиции сырье можно разделить на сухое, влажное и сырое. В зависимости от этого избирается определенная технология хранения зерна.

Уровень влаги в сухом зерне ниже стандарта для культуры. Сухую массу можно хранить насыпью, в бункере, а также консервировать. Для сохранения его свежести используют такие методы, как аэрация, вентилирование, стерилизация, охлаждение, а также протравливание. В таких условиях может храниться любой по назначению вид культур – продовольственные, технические, семена, или же фуражное зерно для производства комбикорма .

Влажное зерно - это такая масса, процент влаги в которой выше стандарта на 2-3%. Ее загружают в силос или герметизируют, применяют охлаждение и консервацию. Таким методом хранят культуры любого назначения, кроме семян.

Сырое зерно имеет влажность, более чем на 3% превышающую нормальный уровень. Такое сырье подлежит исключительно герметизации – природному или химическому консервированию. Оно предназначено для непосредственного скармливания скоту.

Срок хранения зерна и биологическая устойчивость культур.

Под биологической устойчивостью той или иной культуры понимают способность растений (а в нашем случае – семян) не изменяться под влиянием времени и внешних воздействий. Различные растения делятся на 3 класса биоустойчивости – макробиотики, мезобиотики и микробиотики. Если игнорировать биологические особенности культуры, то можно неправильно рассчитать сроки хранения.

· К микробиотикам – недолговечным с точки зрения хранения культурам – относятся рожь, подсолнечник, соя, рапс. Их «сроки годности» варьируются от 3 до 5 лет.

· Средняя продолжительность хранения характерна для мезобиотиков, среди которых –ячмень и кукуруза (5-10 лет).

· К самым долговечным видам (макробиотики) относятся пшеница, горох, сорго и овес (10-15 лет).

Биоустойчивость во многом зависит от условий содержания массы, уровня влажности. Стойкость увеличивается, если партию просушить – таким образом в зерновой партии замедлятся процессы старения. Сушка влечет дополнительные энергозатраты, может привести к хрупкости и повреждениям зерен. В целом для большинства культур оптимальная влажность для долгосрочного складирования – не выше 13-14%. Уровень влаги от 14 % и выше является порогом, при котором внутри семени появляется свободная вода, и активизируются процессы жизнедеятельности, что нежелательно.

Убыль зерна при хранении.

Не только качество, но также вес и объем зерна изменяется с течением времени. Это обуславливается испарением влаги и дыханием семян – воздухообменом, активизирующем жизненные процессы. На вес могут влиять сушка и обработка. Для разных культур степень убыли зерна при хранении варьируется, наибольшие потери веса дает кукуруза – около 120 кг на тонну за полгода, в то время как из тонны пшеницы за то же время пропадает 70 кг.

Методы поддержания качества.

Мы уже знаем, что при хранении зерновые культуры продолжают «жить своей жизнью», и теперь мы рассмотрим методы, с помощью которого можно управлять естественными процессами внутри зерновой партии. Тот или иной способ выбирается в соответствии с ее текущим состоянием и конечным назначением продукта.

Аэрация используется при напольном хранении. Она заключается в пассивном проветривании зернохранилища или активном направлении потоков воздуха. Это делается для того, чтобы очистить воздух от выделяемых массой газов и других продуктов распада (CO2, этилен, водные испарения). Процедура необходима в особенности, если хранилище не оборудовано вентиляционной системой.

Вентилирование – пропускание воздушных потоков сквозь зерномассу с целью охладить или просушить ее. С целью сушки вентилирование применяют только в случае, если реальная влажность зерна выше равновесной.

Охлаждение – активное вентилирование сухим холодным воздухом. Цель приема – повысить биологическую стойкость зерна и срок его хранения, а также уничтожить вредителей и нежелательных микроорганизмов. Остужение массы проводится охлажденным воздухом или прогоном сырья через охладительную шахту зерносушилки.

Химическое обеззараживание проводят при помощи активных химикатов, которые убивают или подавляют активность вредителей. Этот достаточно радикальный метод применяется, в частности, для протравливания семян перед посевом.

Консервировать зерно можно в любом состоянии – от высушенного до сырого. Его проводят с помощью химических и натуральных консервантов. В качестве последних рассматриваются те вещества, которые образуются во влажной массе при герметизации – этиловый спирт, диоксид углерода, кислоты, эфиры. В качестве химических консервантов выступают минеральные и органические кислоты, инертные газы.

· Сырое сырье сохраняют путем самоконсервации, что позволяет экономить на просушке.

· Влажное сырье консервируют при помощи химических веществ.

· Сухую массу насыщают инертными газами и герметизируют.

Учитывая особенности культуры и состояние зерномассы, а также применяя адекватные методы для повышения стойкости зерновой культуры, можно сохранять высокое качество сырья на протяжении нескольких лет.

Заключение

В ходе проделанной работы был проанализирован процесс технология переработки зерна в муку. Исходя из поставленных задач:

1. описали требования к сырью переработки зерна в муку.

2. рассмотрели виды помолов и сорта муки.

3. проанализировали процесс подготовки зерна к помолу в муку.

4. описали технологический процесс помола зерна в муку.

5. рассмотрели технология хранения зерна.

Мука является продуктом переработки зерен самых разных культур, не только злаковых. Самыми распространенными являются рис, просо, овес, рожь, пшеница, ячмень и т.п. При этом самой популярной при производству муки является пшеничная.

Как известно, муку, используемую для выпечки, делят на обойную, крупчатку, второй сорта, первый, высший и экстра. Основным предназначением является использование муки для выпечки хлеба и хлебобулочных изделий, но её еще используют при производстве макаронных изделий, а также для приготовления теста различных блюд и лакомств: торты, пельмени и т.д. Популярность мучных продуктов на протяжении уже многих тысяч веков обусловлена тем, что они богаты углеводами, белками и микроэлементами, которые просто необходимы для жизнедеятельности человека.

Отечественный рынок имеет обширные сырьевые ресурсы для производства муки пшеничной, ржаной и других зерновых культур. Мукомольная отрасль отличается глубокой спецификой. Эффективность ее функционирования на 50% зависит от грамотности организации и осуществления технологических этапов подготовки и переработки зерна.

Список использованной литературы

1. Бутковский, В.А. Технология зерноперерабатывающих производств/В.А. Бутковский, А.И. Мерко, Е.М. Мельников. – М.: Интерграф Сервис, 1999.

2. Бутковский, В.А., Пушкина Г.Е. Технологическое оборудование мукомольного производства,– М.: Журнал «Хлебопродукты», 1999.

3. Вобликов, Е.М. Послеуборочная обработка и хранение зерна [текст] / Е.М. Вобликов, В.А. Буханцов. - Ростов н/Д: «МарТ», 2001.

4. Горелова, Е.И. Основы хранения зерна/ Е.И. Горелова. – М.: Агропромиздат, 2006.

5. Технология хранения зерна: Учебник для вузов. / Под ред. Е.М. Вобликова. – СПб.: Лань, 2003.

6. Мельник Б.Е. Технология приемки, хранения и переработки зерна / Б.Е. Мельник, В.Б. Лебедев, Г.А. Вишняков. - М.: Агропромиздат, 2010.

7. Соколов А.Я. Технологическое оборудование предприятий по хранению и переработке зерна / А.Я. Соколов, В.Ф. Журавлев. - М.: Колос, 2014.

8. Технология переработки продукции растениеводства / Под ред. Н.М. Личко. – М.: Колос, 2000.

9. Технология хранения зерна: Учебник для вузов. / Под ред. Е.М. Вобликова. – СПб.: Лань, 2003.

Приложение

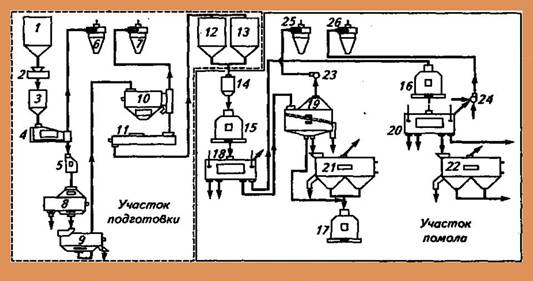

Рис.6. Аппаратурно-технологическая схема переработки зерна пшеницы в муку: 1,3,12,13 – бункера; 2 – автоматические весы; 4 – зерноочистительный сепаратор; 5,14 – магнитные колонки; 6,7,25,26 – циклоны; 8,9 – триеры; 10 – обоечная машина; 11 – увлажнитель; 15,16,17 – вальцовые станки; 18,20 – рассевы; 19 – ситовеечная машина; 21,22 – вымольные машины; 23,24 – вентиляторы.

(zip - application/zip)

(zip - application/zip)