Санкт-Петербургский Государственный Университет Растительных Полимеров

Кафедра

Технологии целлюлозы и композиционных материалов

Способы производства упаковки из пластмасс

Выполнил студент 1 курса

Химико-технологического факультета

114 группы

Вечур Владимир Вячеславович.

Принял преподаватель

Коваленко Марина Викторовна

Содержание:

Введение………………………………………………………………………………………………………… 3

Основные свойства и испытания пластмасс………………………………………………4

Переработка пластмасс……………………………………………………………………………….4

Литье под давлением…………………………………………………………………………………….5

Компрессионное формование………………………………………………………………………..6

Ротационное формование…………………………………………………………………………….7

Раздувное формование………………………………………………………………………………….8

Экструзионно-раздувное формование…………………………………………………………9

Инжекционное формование с раздувом……………………………………………………..10

Формование с раздувом и вытяжкой………………………………………………………...11

Термоформование………………………………………………………………………………………..12

Вакуумное формование в плотно прилегающую пленку на подложке.....13

Упаковочная пленка, методы производства пленки: плоскощелевая экструзия и экструзия с раздувом рукава………………………………………………….14

Заключение……………………………………………………………………………………………………15

Список используемой литературы…………………………………………………………….16

Введение.

Чтобы проследить развитие индустрии пластиков, мы должны вернуться в 1843 год, когда доктор Монтгомери, военный хирург, находившийся в то время в Малайзии, сообщил, что местные жители для производства рукояток ножей и других бытовых изделий используют гуттаперчу (белый или коричневый млечный сок местных деревьев, похожий на каучук). Это привело к образованию Гуттаперчевой компании, начавшей выпускать рамки для картин, чернильницы и бильярдные шары.

Приблизительно в то же время Альфред Критчлоу разработал пресс-формы, и пресс для формирования изделий из смеси расплавленного шеллачного компаунда, измельченной соломы и гуттаперчи, что позволило ему изготовлять пуговицы, шашки и другие предметы на заказ.

Для производства упаковки настоящим прорывом явилось получение в Англии полиэтилена (ПЭ). В декабре 1935 года химики, работавшие в лабораториях фирмы Imperial Chemical Industries, провели полимеризацию этилена при высоком давлении с добавкой небольшого количества кислорода. В результате этого получился материал с хорошими диэлектрическими свойствами, который в больших количествах был использован в ходе Второй Мировой Войны как электроизоляционный материал в военных средствах связи и как упаковочный материал для стрелкового оружия. Экструдированная пленка из ПЭ была получена в начале 1945 года, но она была недостаточно прозрачна, склонна к растрескиванию в напряженном состоянии и малопригодна для нанесения на нее печати.

В 1953 году доктор Карл Циглер разработал процесс получения полиэтилена с использованием в качестве катализаторов тетрахлорида титана и триэтилалюминия. Этот процесс не требовал высокого давления для ускорения реакции. В результате этой разработки был получен полиэтилен высокой плотности (ПЭВП), который, в частности, позволял выдувать емкости с более тонкими стенками. В 1959 году ПЭВП выпускали уже пять фирм. С этого момента ускорились процессы создания различных пластиков, а также технологий производства на основе экструзии, литья под давлением и термоформирования, которые породили бесконечное разнообразие типов пластиков и форм изделий.

Среди всех пластиков, наибольшей популярностью пользуются различные виды полиэтилена и полипропилен (около 47% всех полимеров, использующихся для создания упаковки). Однако, достаточно значительна и доля ПВХ (поливинилхлорида) и полистирола (ПС); быстрыми темпами растет использование полиамидов. В будущем можно предсказать рост использования смесей различных полимеров для получения материалов с улучшенными свойствами и экономического эффекта.

Поскольку тара и упаковка тесно связаны со всеми подразделениями производственного предприятия, ее точное место на технологической карте определить не так просто, как хотелось бы. Тем не менее, можно с точностью сказать, что важную роль в упаковочной промышленности играет упаковка при помощи полимерных материалов. Существует множество способов производства подобной упаковки. Все они различны как по получающимся изделиям, их качеству, а так же и по цене изготовления. Тем не менее, все они имеют широкое распространение в современном мире, даже такие способы производства, которым уже много десятков лет.

Основные свойства и испытания пластмасс

Для принятия решения о физических свойствах материала, из которого будет изготовлена упаковка, можно использовать метод исключения. К примеру, если материал должен обладать повышенной теплостойкостью, то выбор, скорее всего, падет на полиацетали, полиамиды, поликарбонаты, сложные эфиры, или же термоактивные пластики. В случае если нам требуется эластичная упаковка, то вариантом выбора станут полиолефины, ПВХ, синтетические каучуки или эластомеры. И абсолютно другие материалы нужно будет использовать для ударостойкой упаковки.

Так же следует отметить, что для каждого типа упаковки используется собственный метод производства. Все эти методы учитывают в себя не только различные виды упаковки, но и свойства материалов, из которых упаковка изготавливается. Для повышения требуемых свойств обычно используются различные добавки, сополимеры и смеси полимеров.

Переработка пластмасс

С ростом количества пластиков, применяемых для изготовления жесткой упаковки, увеличилось и число методов, с помощью которых формуют детали упаковки. Одними из первых были компрессионное формование, литье под давлением и экструзионно-раздувное формование. В дальнейшем к ним прибавилась вытяжка и соэкструзионное формование с раздувом. Все эти новые технологии ускорили внедрение пластмасс в индустрию упаковки и повысили ее потребительские свойства и экономичность.

Литье под давлением

Наиболее широко используемый метод изготовления изделий из пластмассы – это литье под давлением. При переработке расплавленный полимер под высоким давлением впрыскивается в массивную металлическую форму, охлаждается в течение нескольких секунд и затвердевает, принимая необходимую конфигурацию. Далее форма разъединяется на две части, изделие выталкивается, и форма закрывается для повторения цикла. Существует самое различное оборудование, как для термопластов, так и для пластмасс термоактивного типа. Этим методом получают упаковки небольшого размера и детали для них – резьбовые пробки, стаканчики для молочных продуктов, небольшие флаконы и бутылочки, особенно для косметики и медикаментов. Среди крупных изделий доминируют различные ведерки.

Рис. 1. Литьевая машина: 1 -материальный цилиндр; 2 - нагревательные элементы; 3-винт (шнек); 4-каналы охлаждения; 5-бункер для материала; 6-гидродвигатель; 7-редуктор; 8-гидроцилиндр узла впрыска; 9-манометр; 10, 17-неподвижные плиты; 11 - направляющие колонки; 12-литьевая форма; 13-подвижная плита; 14-колесно-рычажный механизм; 15-гидро-цилиндр узла смыкания; 16-гайки; 18-упор; 19-сопло.

Важным фактором в проектировании деталей упаковки, изготавливаемых литьем под давлением является спецификация оборудования. Хотя зачастую этот вопрос оставляется решать другим, инженер-упаковщик все-таки должен немного подумать о различных аспектах изготовления форм еще в процессе разработки упаковки. В случае производства большого количества изделий, то стоимость форм и прочего оборудования будет невелика, и в этом случае можно рассчитывать, что наиболее дешевыми окажутся лучшие формы. В случае производства небольших объемов продукции стоимость форм сказывается на цене изделий, и здесь необходимо обдумать все возможные варианты.

Кроме того, зачастую встает вопрос, кто и где будет проводить формование. Термоформование чаще всего проводится на предприятии, на котором упаковывается продукция. Более сложное литье под давлением выполняется вне предприятия, и в таком случае необходимо как можно раньше выбрать поставщика и работать с ним в процессе выработки конструкции упаковки.

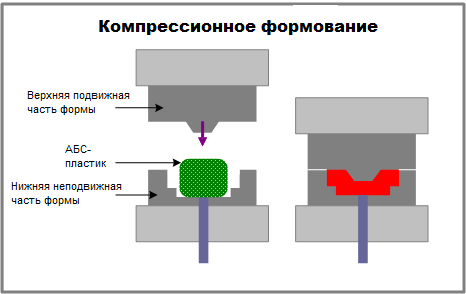

Компрессионное формование

Лео Хендрик Бакеланд в 1907 году смешал ФФС с древесной мукой и поместил получившуюся смесь в пресс-форму, использовавшуюся для изготовления изделий из каучука. Применив давление и нагрев он получил пластмассовое изделие. В настоящее время этот же способ лежит в основе формования продукции из реактопластов, которые уже невозможно вновь расплавить, если они уже были отформованы и отверждены.

В производстве упаковки прессование уже везде практически заменено на литье под давлением. Тем не менее, есть надежда, что этот тип производства, неразрывно связанный с реактопластами, вновь будет широко использоваться благодаря микроволновым печам. Изначально такая упаковка использовалась для продуктов на авиалайнерах, а затем – для изготовления лотков из стекловидных полиэфирных термореактивных пластиков, которые были разработаны специально для использования в СВЧ-печах.

Плюсами данного типа производства является простота его технологии и небольшие затраты на оснастку. Пресс-формы чаще всего изготовляют из стали, однако же, сам процесс весьма медленный. Время на разогрев и отверждение составляет 0,5 – 1 минут или более (зависит от габаритов изделия.) При данном типе производства малы износ пресс-форм и отходы производства. Изделия, которые были получены таким способом, отличаются повышенной теплостойкостью и стабильностью размеров.

Обычно при прессовании используются такие материалы, как фено-или аминопласты на основе ФФС и КФС соответственно, которые отверждаются под действием тепла. К смолам, для улучшения их технологических свойств, как правило, добавляют наполнители, которыми могут являться древесная мука, асбест, текстильная крошка, сизаль, слюда, бумага, графит, стеклянные или синтетические волокна или другие аналогичные материалы.

Ротационное формование

Для производства небольшого количества крупногабаритных изделий, где важна стоимость пресс-форм, или при создании новой упаковки контейнерного типа, где изменения должны быть сделаны быстро и с небольшими затратами, лучше всего подходит ротационное формование.

Этот метод, иногда называющийся ротационным литьем, позволяет получать пустотелые изделия однородной толщины фактически без швов и внутренних напряжений, которое может возникнуть при использовании традиционного формования или термоформования. В индустрии упаковки ротационное формование, чаще всего, используется для создания больших контейнеров типа бочек и бутылей, а также пластмассовых паллет. Формы для ротационного литья дешевле, нежели для форм литья под давлением, и незначительно дороже форм для термоформования. Затраты на материалы более высоки, из-за использования порошковых и жидких смесей. Ниже и производительность на одну форму. Вместе с тем, по данной технологии можно получить полое изделие практически любой формы.

Первыми материалами для этого типа производства были поливинилхлоридные пластизоли, позднее стали применяться и полиуретаны. В настоящее время в основном используют ПЭ, хотя применяются и прочие термопласты.

Оборудование для ротационного литья очень и очень разнообразно – от простейших устройств типа стакана с осью вращения, которые используются для изготовления емкостей с открытой горловиной из смесей жидкости и порошка, до карусельных систем с огромным количеством форм, служащих для производства небольших изделий, или же челночного оборудования для изготовления крупногабаритных изделий.

Раздувное формование

История раздувного формования начинается с 1930 –х годов, когда с помощью этой технологии изготовлялись куклы, шарики для пинг-понга, детские погремушки.

Практическое применение формования раздувом началось в 1937 году, когда Фернген и Копитке объединили экструзию с формованием раздувом и продали свою идею Hartford Empire Company. Далее была создана корпорация Plax, которая занималась совершенствованием этого типа производства. Во времена Второй мировой войны появился НЭНП, который был пригоден и для этой технологии.

Для изготовления бутылок, которые, в большинстве своем, производятся именно этим методом, чаще всего используют ПЭВП. Благодаря его жесткости стенки бутылок можно делать более тонкими, что уменьшает цену изделия, а также его прозрачность и мягкость.

ПЭТФ (полиэтилентерефталат) – наиболее быстро прогрессирующий на рынке материал для производства пластиковых бутылок. Изготовление подобных емкостей потребовало создания специальной технологии для достижения требуемой ударопрочности и жесткости. Заготовку экструдируют или формуют с применением литься под давлением, после чего охлаждают до температуры вытяжки, находящейся в диапазоне от 68,2 C до 218,3 C. Формовочный стержень вытягивает заготовку в продольном направлении, а давление воздуха раздувает заготовку в поперечном направлении до контакта со стеками полости формы. В зависимости от размера бутылки и требований рынка стоимость ПЭТФ может быть несколько дороже стекла, но фактор безопасности и меньшей массы дает пластику немалые преимущества, особенно у бутылок больших размеров. В ПЭТФ-бутылки фасуют и другие продукты – растительное масло, салатные дрессинги и т.п.

Следующий по важности материал для выдувного формования – это ПП, характеризующийся высокой стойкостью к растрескиванию и который, следовательно, может использоваться в контакте с агрессивными жидкостями, разрушающими упаковку из ПЭВП. Повышенная прочность ПП позволяет использовать его для изготовления крупных контейнеров емкостью до нескольких галлонов. Для раздувного литья применяют статистические сополимеры, поскольку они увеличивают ударопрочность при низких температурах.

Экструзионно-раздувное формование

Из трех способов раздувного формования, применяемых для изготовления упаковки, чаще всего используется метод, называемый “экструзионное формование с раздувом”. Он заключается в экструзии трубки, называемой “преформа”, в нижнем направлении. При достижении нужной длины, разведенные половинки пресс-формы, которые окружают заготовку, смыкаются, обрезая и замыкая дно, после чего остается только канал наверху, с помощью которого в дальнейшем и формуется изделие.

С такой технологией форма для получения последовательно экструдируемых преформ может быть стационарной, а процесс раздува может происходить на одном блоке. Возможно и непрерывная экструзия заготовок, если форма при подъеме захватывает преформу, а затем опускается для формования раздувом. Подобный скоростной процесс наиболее подходит для изделий из ПВХ, при чем, температура должна жестко контролироваться во избежание разложения и изменения цвета материала.

Для увеличения выпуска продукции при использовании непрерывной экструзии преформ существует специализированное оборудование, в котором на карусели установлено множество форм, непрерывно вращающихся под расположенным наверху экструдером, формуя и сбрасывая готовые изделия в процессе вращения карусели с формами. Из-за того, что для подобного производства требуется огромное количество форм, его выгодно использовать для изготовления больших серий изделий одинакового размера.

Производство изделий экструзионно-раздувным формованием

А - получение заготовки; Б - раздувание заготовки и оформление изделия; В - извлечение изделия из формы; 1 - винт экструдера; 2 - материальный цилиндр экструдера; 3 - кран для подачи сжатого воздуха; 4 - дорн; 5 - угловая головка; 6 - заготовка; 7, 8 - полуформы для раздува; 9 - привод полуформы; 10 - изделие.

Инжекционное формование с раздувом

Еще один метод формования – это двух- трехступенчатый процесс, в котором заготовка изготавливается методом литья под давлением и переносится на формовочном стрежне в узел раздува. Ранние двухступенчатые системы формования были крайне неудобны из-за того, что в процессе съема готового изделия останавливались две формовочные станции. Для ускорения процесса итальянец Гуссони в 1961 году добавил третий узел для извлечения готовых изделий. И в настоящее время подобные устройства используются именно в таком виде.

Также существует технология, которая называется “формование с раздувом и перемещением заготовки”. Она заключается в помещении определенного количества пластикового расплава в специальный контейнер для получения преформ и переносе полученной заготовки с помощью формовочного стержня в зону формования горлышка для последующего раздува. Таким способом изготавливают небольшие бутылки, где очень важна точность размера. Например, в области упаковки фармацевтической продукции, где необходимы контейнеры точного размера и высокого качества. Инжекционный способ производства обеспечивает большую точность и контроль массы. Это важно там, где используются пробки, или другие специальные виды укупоривания, например, пробки с защитой от несанкционированного открытия.

Стоимость форм для инжекционного формования очень высока, но данный тип производства позволяет производить емкости без облоя и без дополнительных заключительных операций.

Формование с раздувом и вытяжкой

Этот метод, третий среди методов формования, может быть использован при работе с различными полимерами, которые способны к линейной ориентации, - к примеру, полиэтилентерефталат, поливинилхлорид, полипропилен и аморфные полиамиды. Чаще всего формование с раздувом и вытяжкой используют при изготовлении бутылок для напитков. При его использовании предварительно отформованная преформа разогревается до температуры чуть выше необходимой для стеклования и растягивается, ориентируется, а в дальнейшем выдувается по одно- или двухступенчатой технологии.

При использовании двухступенчатой технологии заготовки изготовляют отдельно и уже готовыми помещают в машину повторного нагрева и выдува. При одноступенчатой технологии все эти процессы выполняются на одной линии. Формование преформы и ее раздув похожи на операции, которые выполняются при экструзионном формовании с раздувом. Однако же, формование с раздувом и вытяжкой имеет ряд преимуществ – повышенная прозрачность материала, глянец, ударопрочность и плотность. Также, этот метод делает возможным изготовление емкостей с очень тонкими стенками, что удешевляет упаковку.

Особым применением формования с раздувом является изготовление стерильной упаковки, в процессе которого все этапы (раздув, заполнение и герметизация) сливаются в одну операцию.

Производство ориентированных бутылок методом раздува с предварительной вытяжкой.

В форму, а затем сердечник выдвигается и, растягивая заготовку в продольном направлении, подвергает ее предварительной продольной вытяжке, создающей продольную ориентацию. По окончании вытяжки через сердечник подается сжатый воздух, который осуществляет раздув заготовки и окончательное формование изделия. Совместное действие продольного и тангенциального растяжения приводит к возникновению двухосной ориентации, существенно улучшающей механические и оптические свойства и уменьшающей газопроницаемость. Все это позволяет существенно сократить толщину стенок и соответственно снизить массу изделия.

Термоформование

С помощью термоформования можно получить упаковку с максимально тонкими стенками, что удешевляет производство, но, при этом, происходят большие потери из-за отходов, которые практически сводят на нет экономические преимущества. Формы для этого типа производства значительно дешевле, чем для других методов. Время, которое необходимо для налаживания оборудования может составлять несколько недель (в отличие от месяцев, которые нужны для наладки оборудования для выдувного формования или литья под давлением).

Этот процесс был изобретен во Франции в 1936 году, однако широкое распространение получил лишь в начале 1960х годов, когда впервые с помощью термоформования стали изготовляться контейнеры и крышки для молочных продуктов.

Основной способ термоформования заключается в вытягивании пластикового листа в раме, которая зажимает его со всех сторон. Лист нагревается до размягчения, а затем прижимается к форме. После охлаждения он отстает от формы, вынимается из нее и обрезается. Нагрев можно производить как с обеих, так и с одной стороны пластикового листа, и при ручном управлении размягчение листа видно по его отвисанию. Затем пластик нагревается дальше, для достижения идеально ровной поверхности. В этот момент пластик уже почти готов к формованию, но обычно до приложения разрежения лучше выдержать его в этом состоянии еще 15-20 секунд.

Существуют материалы, которые нагреваются путем присасывания к пористой горячей пластине так, что края формы вдавливаются в пластик. Подобная технология называется “формование с помощью захвата листа”. После размягчения пластика прикладывается давление воздуха, и лист прижимается к поверхности формы.

Методы присоединения прозрачного блистера к декорированной подложке включают: а) нанесение буртика из термоклея; б) сгибание подложки с просечкой отверстия для блистера; в) размещение продукта (продукт размещается внутри блистера, который, складываясь, фиксируется на подложке); г) формирование двойного блистера на согнутой подложке (продукт выглядит плавающим в пространстве); д) двойную внутреннюю выточку (выемки в подложке служат частью уплотнения); е) формирование блистера с загнутыми краями, служащими в качестве направляющих для обеспечения скольжения подложки (способствующего более простому открытию упаковки и ее многократному использованию)

Вакуумное формование в плотно прилегающую пленку на подложке

Одной из разновидностей блистерной упаковки является вакуумное формование в плотно прилегающую пленку. По этой технологии лист/пленка нагревается и натягивается поверх продукта. Подложка обычно заранее оформляется, покрывается слоем термоклея и перфорируется мелкими отверстиями так, чтобы с помощью разрежения можно было притянуть пленку к подложке. Так как пленка обтягивает продукт, то он надежно фиксируется в нужном месте. Для подобного упаковывания необходимо 40 секунд.

Обычно для вакуумного формования используются тонкие пленки, именно поэтому подобный вид упаковывания дешевле, чем блистерная упаковка.

В качестве пленки наиболее предпочтительна ПВХ-пленка, полиэтилен низкой плотности (ПЭНП) и полипропилен (ПП). Если для тяжелых или имеющих острые грани продуктов требуется большая прочность, то в качестве пленки могут использоваться иономеры, которые значительно дороже полиэтилена, полипропилена или поливинилхлорида, но куда более прочны.

Свободное формование без ограничителя

1. Закрепление заготовки, 2. Нагрев заготовки, 3. Создание давления (вакуума) и оформление изделия, 4. Охлаждение изделия, 5. Съем изделия

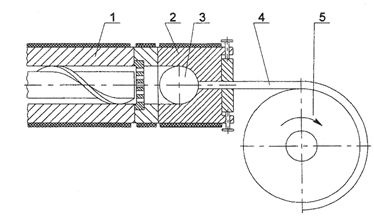

Упаковочная пленка, методы производства пленки: плоскощелевая экструзия и экструзия с раздувом рукава.

Способы изготовления пленки во многом зависят от характеристик конкретного полимерного материала и требуемых свойств. Например, пластик может экструдироваться, калиброваться охлаждающими валками или проходить через ванну с холодной водой (все это обеспечивает большую прозрачность, так как быстрое охлаждение препятствует образования пузырьков и кристаллов, которые придают пленке мутность). В процессе экструзии молекулы в горячей пленке могут быть ориентированы как по направлению движения, так и в поперечном направлении.

С помощью экструзии с раздувом можно получить пленку. При этом из экструзионной головки выходит полимерный рукав, который в дальнейшем раздувается воздухом. Это позволяет растянуть пленку и сделать ее более тонкой. Для более равномерного распределения материала формующая головка совершает вращательные движения. Кроме того, рукав можно нарезать для формирования листов. В процессе экструзии пленку можно ориентировать. В процессе раздува свойства материала могут значительно изменяться.

Плоскую пленку получают каландрованием. При этом расплав полимера формуется между двумя валками и рядом нагретых роликов, в результате чего пленка получается исключительно однородной и стабильных размеров.

Некоторые виды пластиков поливают из раствора-суспензии на полированную стальную ленту. После того как под действием тепла растворитель испарится, готовая пленка удаляется с конвейера. Несмотря на дороговизну такого способа, его можно применяют для обработки поверхности конечного продукта. Он используется для полимерных материалов, которые трудно переработать другим способом.

1- Экструдер; 2- плоскощелевая головка; 3- коллектор; 4- пленочный лист; 5- охлаждаемый барабан

Заключение

Несмотря на то, что упаковка при помощи полимерных материалов является самым молодым методом упаковки, ее значение в индустрии очень велико. В настоящее время упаковка в пластмассовую тару очень актуальна практически для любого вида производства. И именно поэтому так актуальна тема способов производства упаковки из пластмасс. Существует большое количество способов производства полимерной упаковки. Каждый из этих способов используется для изготовления различных видов упаковки. К примеру, для изготовления пластиковых бутылок можно использовать сразу несколько способов, но надо учитывать многие факторы производства: размер партии, материал, характеристики, которыми должны обладать изготовленные бутылки, экономичность процесса. Из всех этих факторов и состоит последующий выбор необходимого способа производства.

Каждый способ производства хорош по-своему. Одни способны на изготовление продукта с более тонкими стенками, что удешевляет производство, другие могут помочь добиться большей прозрачности упаковки, что так же немаловажно. В зависимости от размеров изделия и размеров партии также можно применить разные способы производства. Из всего этого следует вывод, что нельзя вычленить наиболее важный или хороший способ изготовления пластмассовых упаковок. Даже те способы, которые существуют уже более сорока лет до сих пор используются в производстве, так как по некоторым показателям они более выгодны, нежели “молодые” способы, которые, к тому же, еще не так отточены и проверены годами. Так же стоит отметить и то, что для выбора способа производства очень важен материал, из которого будет создаваться упаковка, так как некоторые виды производства подходят не для всех полимерных материалов.

Очень интересны и этапы развития производства упаковки из полимерных материалов, ведь история этого производства началась, практически, с появления первых фабрик, на которых изготовлялись пластмассовые изделия. В дальнейшем, пластиковая индустрия получила огромный темп развития, который не останавливается и в настоящее время, ведь практически все, что нас окружает, создано из пластиков. А пластиковая тара защищает большую часть продуктов и изделий, которые мы ежедневно покупаем в магазинах, даже не задумываясь о том, как эта самая тара была изготовлена.

Список используемой литературы

Ханлон Дж. Ф., Келси Р. Дж., Форсинио Х.Е. Упаковка и тара. Проектирование, технологии, применение – Спб.: Профессия, 2006.

Крыжановский В.К., Курбер М.Л., Бурлов В.В., Паниматченко А.Д. Технология производства изделий из полимерных материалов – СПб.: Профессия, 2004.

Сагалов Г.В., Абрамов В.В., Кулезнев В.Н., Власов С.В. Справочник по технологии изделий из пластмасс – М.: Химия, 2000.

Каменев Е.И., Мясников Г.Д, Платнов М.П. Применение пластических масс. – Л.: Химия, 1998.

(zip - application/zip)

(zip - application/zip)